Планирование производственных мощностей цехов и участков. Особенности.

Объемные расчеты загрузки цехов и участков имеют своим назначением:

1) проверить соответствие производственной программы, рассчитанной по месяцам (кварталам) планового года, используемому фонду времени (Рд) цехов и участков;

2) устранить или ослабить несоответствие программы ресурсам цехов (участков) путем перераспределения ее по месяцам (кварталам) планового года.

Для определения объема работ по цеху (или отделению цеха — стадии): необходимо получить по каждому изделию следующие данные:

2. Упрощенные графики производственного цикла изделий мелкосерийного и единичного производства. (см. рис. 3.1).

3. Распределение объема работ (выраженного в единицах необходимого времени) по месяцам опережения выпуска готового изделия (или партии изделий) и по каждой стадии отдельно (см. нижнюю часть рис. 3.1).

Излишек или недостаток ресурсов по отдельным группам оборудования используется или устраняется (недостаток) различными методами, в частности путем организации соответствующей межучастковой, межцеховой и при необходимости межзаводской коопераций.

Уровень использования групп оборудования в уточненных объемных расчетах определяется путем сопоставления располагаемого для работы фонда времени с необходимым временем на программу. Это сопоставление может быть выполнено в двух формах:

- определением излишка или недостатка ресурсов и

- оценкой среднего коэффициента загрузки оборудования.

Средний коэффициент загрузки Кзj

работы фонд времени, то должны быть намечены мероприятия, обеспечивающие повышение ее пропускной способности или разгружающие эту группу оборудования от части работ.

На этапе объемных расчетов, помимо коэффициента загрузки, полезно знать средний коэффициент сменности действующего оборудования.

Средним коэффициентом сменности Ксм j работы данной группы оборудования называется величина отношения необходимого для выполнения программы фонда времени к располагаемому фонду, взятому в одну смену.

При правильном его применении и соответствующей расстановке рабочих по сменам. Ксм j позволяет календарно сократить продолжительность выполнения данной операции.

Предварительные объемные расчеты выполняются в центральном планово-производственном органе предприятия. Уточненные — в цеховом плановом органе.

Длительности производственного цикла в одной стадии технологического процесса (в одном цехе) в условиях регулярно повторяющегося выпуска предмета

Межоперационное время

В общем случае межоперацйонное время, как уже указывалось выше, включает в себя время:

1) на производство контрольных операций;

2) транспортировку деталей к рабочему месту следующей операции;

3) ожидания деталей после окончания предыдущей операции до момента освобождения рабочего места следующей операции.

Наиболее трудным является точное определение длительности межоперационного времени, связанное с ожиданием освобождения рабочего места следующей операции.

Это лишь означает, что для обеспечения равномерной и непрерывной загрузки данного рабочего места (в рамках установленных коэффициентов kа и k см) необходимо одну из деталей (с более близким сроком выпуска) установить и обработать немедленно, а другие детали (или деталь) направить на склад для хранения до момента освобождения станка.

Межоперационные перерывы в ожидании освобождения рабочего места следующей операции являются наиболее характерной закономерностью серийного, как впрочем, и всех видов немассового производства.

Величина межоперационного времени зависит от уровня серийности производства в цехе (на участке). Чем чаще меняются работы на рабочих местах (т. е. чем больше показатель специализации Кс) - тем больше совокупное межоперационное время и тем меньше масштабы выпуска.

Межоперационный перерыв tмо рассматривается как календарный отрезок времени между окончанием всей партии предметов (а не отдельной штуки предмета) в данной операции и началом выполнения следующей операции. Поэтому как слагаемое длительности производственного цикла tмо может иметь (первый вариант) и отрицательную (второй вариант) величину, т. е. следующая операция может начинаться еще до того, как предыдущая операция завершена полностью по всем партиям предметов. Для этого необходимо, чтобы рабочее место последующей операции освободилось до момента окончания всей партии на предыдущей операции(т.е. до наступления срока в точке b).

При первом варианте длительность производства двух смежных операций

При втором варианте

Второй вариант календарного размещения смежных операций имеет широкое применение в практике планирования машиностроительного производства.

В процессе формирования сменных и суточных планов работы участков цеха намечается конкретная загрузка каждого рабочего места и, следовательно, определяются, какие деталеоперации должны быть выполнены уже в данную смену и какие наименования предметов будут оставлены в межоперационном перерыве.

Общие положения

Календарные планы производства, разрабатываемые по отдельным стадиям технологического процесса (по смежным цехам), могут быть реализованы только в том случае, если они увязаны между собой по срокам. Любой способ должен отразить три важных момента межцехового планирования:

1. Форму производственной связи между цехами, определяемую тем, какая единица планирования и учета установлена для продукции цехов: предмет (заготовка, деталь) данного наименования или комплект предметов разных наименований.

2. Характер потребления продукции, выработанной цехом: потребляются ли предметы с той же ритмичностью, с какой они изготовлены, или с различной ритмичностью, или вовсе неритмично.

3. Форму движения деталей по стадиям технологического процесса: переходят ли предметы из цеха в цех непосредственно или закономерно задерживаются на межцеховых складах.

Подавляющая часть деталей изделия задерживается в межцеховых перерывах не менее двух раз:

1) после окончания их производства на заготовительной стадии и до начала процесса механической обработки;

2) после окончания стадии механической обработки и до начала сборки узлов

В зависимомти от технико-организационных условий планируемого производства различаются следующие способы и условия для согласования цеховых календарных планов:

1. предметное, предметно-узловое согласования;

2. комплектные формы согласования;

3. согласование в условиях неравенства размеров партий на смежных стадиях производства;

4. меняющиеся сроки согласования календарных планов.

Образование незавершенного производства.

Незавершенным производством называется продукция, находящаяся в процессе производства .

Продукция незавершенного производства состоит из трех частей:

1) неготовой продукции, находящейся в процессе непосредственного производства на рабочих местах;

2) неготовой продукции в межоперационных складах цеха (участка), ожидающей освобождения рабочих мест следующей операции;

3) готовой в данной стадии технологического процесса продукции, ожидающей последующей стадии процесса изготовления — готовые заготовки, детали и собранные узлы, лежащие на межцеховых складах.

Первые две части образуют внутрицеховое незавершенное производство предприятия, третья часть — межцеховое незавершенное производство.

В машиностроении незавершенное производство является важным фактором оперативно-производственного и экономического планирования:

1) его объем и состав обусловливают равномерность работы предприятия, полноту и целесообразность использования его трудовых ресурсов, оборудования и площадей, измеряется в нормо-часах;

2) от объема незавершенного производства зависит скорость прохождения предметов через операции технологического процесса, т. е. объем влияет на длительность производственного цикла изделия;

3) объем незавершенного производства служит одним из экономических показателей, контролирующих выполнение предприятием лимита по оборотным средствам, измеряется в ценностном выражении. В первых двух - в нормо-часах и в натуральном выражении (в штуках, тоннах).

Техника построения календарных планов.

Календарный план производства разрабатывается для каждой стадии технологического процесса (практически для каждого цеха)

отдельно.

Техника построения календарного плана должна быть подчинена следующим основным требованиям:

1) обеспечение своевременного начала производства и сроков выпуска по каждой позиции плана (узла, детали, заготовки, отдельной операции — в зависимости от стадии производства и требуемой детализации сроков);

2) соответствие планируемой системы сроков показателям kсм, kз и планомерному использованию оборудования и площадей;

3) соответствие планируемой системы сроков установленным планом по труду численности и квалификации производственных рабочих.

В зависимости от относительной трудоемкости планируемой продукции различаются следующие способы построения календарных планов для цеха в целом или отдельного предметного участка:

1) построение точного пооперационно-подетального (или сборочного) плана-графика, отвечающего в наиболее точной мере указанным выше основным требованиям;

2) построение ориентировочного плана-графика;

3) разработка календарно-объемного плана.

Построение пооперационно-подетального, точного календарного плана

Построение точного пооперационно-подетального календарного плана 1 представляет сложный процесс.

Сущность расчетов и графических построений такого плана, если выразить ее в общем виде, заключается в следующем.

1. В соответствии с установленным крайним сроком изготовления партии деталей данного наименования на календарном плане графически наносят все операции, выполняемые в данном цехе (участке).

2. График каждой операции изображается в виде отрезка линии, длина которой, выраженная в рабочих днях, равна

3. Каждая операция на графике проверяется в отношении возможности выполнения в установленные сроки путем нанесения ее на план загрузки соответствующего рабочего места.

Для этой цели параллельно с календарным планом строится план загрузки всех рабочих мест или рабочих участков. Сроки начала и конца каждой операции в календарном плане должны совпадать со сроками этих операций в плане загрузки соответствующего рабочего места.

В связи с этим первоначально установленные в календарном плане сроки выполнения операций корректируются и окончательно определяются только в процессе планирования загрузки рабочих мест.

Первоначальное установление в календарном плане сроков запуска и выпуска по каждой из многочисленных операций выполняется при помощи предварительно построенных вспомогательных графиков. Это — упрощенные, неточные планы, в которых сроки по операциям не проверяются на их соответствие,плану непрерывной загрузки рабочих мест. Вспомогательные графики строятся для каждой партии деталей данного наименования.

При построении такого графика должны быть соблюдены следующие три условия:

1) выполнение крайнего срока выпуска готовой партии деталей ( дет);

дет);

2) соблюдение установленной технологическим процессом последовательности операций;

3) для всех пар смежных операций и деталей всех наименований, включаемых во вспомогательный график, предусматривается межоперационный перерыв одинаковой длительности tсрмо.

На рис. 9.1 представлена схема вспомогательного графика календарного плана. Очевидно, что представленный график является убедительным только в отношении соблюдения крайних сроков ^ поступления готовых деталей на узловую сборку и вовсе неубедительным в отношении длительности межоперационных перерывов, т. е. в отношении точного соблюдения сроков смежных операций.

В верхней части (рис.9.2) помещен календарный план главной сборки изделия, начало каждого k -го этапа которой определяет сроки выпуска соответствующих узлов  узл. Начало сборки узлов определяет общий крайний срок подачи всего комплекта готовых деталей (

узл. Начало сборки узлов определяет общий крайний срок подачи всего комплекта готовых деталей ( дет).

дет).

Календарное размещение сроков производства многочисленных деталеопераций должно обеспечить не только выполнение конечных сроков  дет,

дет,  узл, и

узл, и  изд, но и равномерную, непрерывную работу сборочных бригад, рабочих механообрабатывающих цехов и участков. Это требование необходимо учесть при составлении плана загрузки производственного участка каждого рабочего дня, т. е. на каждый данный момент 001. Однако оно не могло быть предусмотрено при составлении календарного плана производства изделия в целом.

изд, но и равномерную, непрерывную работу сборочных бригад, рабочих механообрабатывающих цехов и участков. Это требование необходимо учесть при составлении плана загрузки производственного участка каждого рабочего дня, т. е. на каждый данный момент 001. Однако оно не могло быть предусмотрено при составлении календарного плана производства изделия в целом.

Все линии на этом рисунке 9.2., обозначающие в упрощенной форме план производства деталей в комплекте для различных узлов, представляют, по существу, вспомогательные графики (см. рис. 9.1). В силу недостаточности масштабов выпуска в программу цеха или участка включаются детали различных изделий.

В соответствии со сроками, диктуемыми многочисленными графиками, на загрузку одной и той же группы оборудования в каждый данный рабочий день (001 — рис. 9.2) могут претендовать детали многих наименований. Как известно, такая концентрация продукции по срокам загрузки одной и той же группы рабочих мест является причиной возникновения межоперационных перерывов tмо.

При совпадении сроков детали одних наименований должны быть календарно сдвинуты на более ранний или более поздний срок, а детали какого-то одного наименования — загружены на рабочие места в установленный вспомогательным графиком срок. Те детали, по которым запуск и выпуск будут сдвинуты на более ранние сроки, увеличивают свой межоперационный перерыв tмо в сочетании с последующей операцией (+tмо) сдвинутые на более поздний срок, наоборот, сокращают и могут довести его до нуля (tмо = 0) и даже до отрицательной величины (-tмо).

При построении точного календарного плана требуется максимально уточнить время межоперационных перерывов для каждой пары смежных операций: точно устанавливается рабочий день (начала и окончания каждой последующей операции), согласованный с точными сроками непрерывной загрузки соответствующего рабочего места.

При определении (Трез)тш необходимо учитывать различные условия, при которых происходит построение точного календарного плана.

Некоторые из таких условий:

1. Крайние сроки выпуска конкурирующих деталей ( ) одинаковы, и по всем деталям планируются сроки запуска и выпуска первых операций. Очевидно, что предпочтение при загрузке соответствующего рабочего места (выполняющего первые операции) дается детали, у которой наибольшая длительность производственного цикла.

) одинаковы, и по всем деталям планируются сроки запуска и выпуска первых операций. Очевидно, что предпочтение при загрузке соответствующего рабочего места (выполняющего первые операции) дается детали, у которой наибольшая длительность производственного цикла.

2. Планируются промежуточные операции с различной нумерацией у различных деталей (при  = const и Тц = const). Минимум резерва будет у детали, характеризующейся наименьшим количеством оставшихся операций:

= const и Тц = const). Минимум резерва будет у детали, характеризующейся наименьшим количеством оставшихся операций:

Где k ост- количество оставшихся невыполненными до срока l операций.

3. Среди конкурирующих имеются детали, заведомо опаздывающие по срокам. Это значит, что по этим деталям, т. е. по оставшимся парам смежных операций, tсрмо частично или полностью исчерпано на предыдущих операциях. Минимальный резерв в этом случае следует искать по выражению

марное необходимое время на 1 шт. по всем оставшимся операциям.

4. Конкурирующие детали имеют различные сроки выпуска  . Для определения детали с минимумом резерва времени можно пользоваться выражением (9.1). Но более четким признаком приоритета детали здесь следует признать максимум требуемой скорости производства Uтах для обеспечения своевременного выпуска конкурирующей детали. Выражение такого показателя приведено в равенстве

. Для определения детали с минимумом резерва времени можно пользоваться выражением (9.1). Но более четким признаком приоритета детали здесь следует признать максимум требуемой скорости производства Uтах для обеспечения своевременного выпуска конкурирующей детали. Выражение такого показателя приведено в равенстве

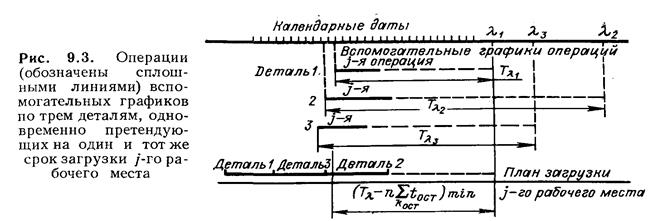

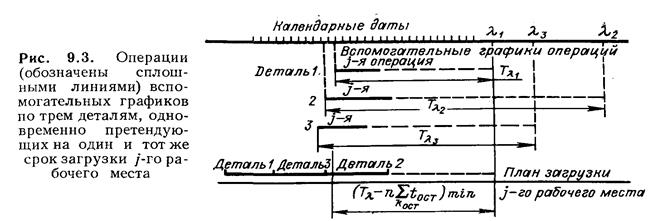

На рис. 9.3 показаны вспомогательные графики по трем деталям с различными сроками выпуска ( ) и

) и  , у которых сроки выполнения j-x операций (загружающих рабочие места j-й группы оборудования) совпадают.

, у которых сроки выполнения j-x операций (загружающих рабочие места j-й группы оборудования) совпадают.

Построение точного пооперационно-подетального календарного плана является сложной задачей. Наибольшую трудность представляет точное согласование многочисленных сроков календарного плана со сроками загрузки рабочих мест. Для практической реализаций такого важного требования надо стремиться к тому, чтобы план загрузки рабочих мест был построен на закреплении деталеопераций за определенными рабочими местами по стандарту, а построенный точный календарный план действовал в течение ряда плановых периодов.

Следует учитывать, что в процессе построения точного календарного плана как бы сочетаются в особой форме вторая и третья стадии ОПП: кроме календарного плана и в полной увязке с ним строится на длительный отрезок времени также и календарный план загрузки рабочих мест с такой же дифференциацией сроков исполнения каждой деталеопераций.

Следовательно, сбалансированность потребных и имеющихся трудовых и других ресурсов проверяется с той же точностью по срокам, с какой построен сам точный календарный план (форма 9.1). Нижняя часть формы может быть выделена в качестве самостоятельного календарного плана загрузки рабочих мест.

Ориентировочный (неточный) план-график

Ориентировочный календарный план также является поопера-ционно-подетальным. Но его построение не связывается с планом загрузки рабочих мест. В этом заключается простота его разработки и основное отличие от точного календарного плана и сходства со вспомогательными графиками.

Порядок построения этого плана следующий.

1. По каждой партии деталей строится календарный план с фиксированием сроков выполнения отдельных операций. В качестве календарного плана может быть, использован заранее построенный и рассчитанный производственный цикл партии деталей. При таком методе построения межоперационные перерывы tсрмо, откладываются после каждой операции равными отрезками.

2. Для деталей, характеризуемых особо сложным, ответственным и длительным контролем качества или требующих особых транспортных устройств и длительного транспортирования, в календарном плане предусматривается после соответствующих операций особое время на вспомогательные операции.

3. Крайние сроки выпуска  каждой партии деталей так же, как и для точного плана, должны быть согласованы со сроками их потребления на следующей стадии технологического процесса.

каждой партии деталей так же, как и для точного плана, должны быть согласованы со сроками их потребления на следующей стадии технологического процесса.

4. Для особо трудоемких деталей, Гц которых не укладывается в оставшееся до ^ время, применяются методы параллельного совмещения наиболее трудоемких операций. Экономия получается, как известно, за счет замены + tсрмо на - tмо.

5. Построенный таким образом календарный план является как бы механическим соединением производственных циклов различных партий деталей в одном документе. Каждая партия деталей получает на плане самостоятельное движение в производстве вне зависимости от движения партий деталей других наименований. В процессе непосредственного производства частные сроки операций, намеченные в плане, неизбежно будут изменяться в результате скопления различных партий при загрузке данного рабочего места. По этой причине установленные планом сроки, как и календарный план в целом, являются ориентировочными (неточными).

6. Проверка соответствия ориентировочного календарного плана по трудовым ресурсам участка или цеха выполняется только укрупненно.

Точная проверка этого соответствия по каждому рабочему месту осуществляется в процессе оперативного планирования (третий этап ОПП), а именно, когда составляются сменные задания и решаются вопросы приоритета деталей при загрузке рабочих мест.

Область применения ориентировочных (неточных) календарных планов распространяется на серийное производство большого числа трудоемких деталей машин с малым масштабом выпуска.

Календарно-объемный план

Календарно-объемный план строится во всех тех случаях, когда графическое построение и расчеты пооперационных сроков нецелесообразны.

В составе любой машины имеется значительное количество мелких, средних и даже крупных деталей малой и средней трудоемкости с несложным процессом производства (3—5 операций). Разработка пооперационно-подетальных планов для таких деталей (как уже указывалось выше) является громоздкой и практически нереальной. Вместе с тем сравнительно короткие циклы производства этих деталей позволяют значительно упростить составление плана.

Календарно-объемный план составляется обычно на каждый месяц в форме ведомости, содержащей список наименований деталей по изделиям и узлам.

По всему списку деталей устанавливается один общий месячный срок выпуска. По отдельным дефицитным или опоздавшим в изготовлении наименованиям, задерживающим выпуск комплекта деталей, устанавливается точный срок (определенная дата) выпуска.

Для проверки соответствия задания ресурсам участка или цеха составляется ведомость загрузки по группам оборудования в том же порядке, в каком выполняются уточненные объемные рачеты на первом этапе оперативно-производственного планирования — при составлении объемного плана.

Форма календарно-объемного плана сочетает в одном документе календарный план (левая половина) и обосновывающие его объемные расчеты загрузки оборудования (правая половина).

Проверка календарного плана на загрузку оборудования путем сравнения необходимого времени на месячную программу с располагаемым фондом по группам оборудования производится один раз в месяц. Любая деталь может быть изготовлена и выпущена в начале, в середине и в конце месяца. Следовательно, результаты работы в течение месяца остаются скрытыми и становятся известными только по общим результатам (показателям) за месяц.

Между тем, в течение месяца могут иметь место обычные в машиностроении отклонения от нормы, например:

1) перегрузка рабочих мест в результате превышения размеров по одним наименованиям за счет невыполнения плана (объема загрузки) по другим наименованиям;

2) перегрузка за счет работ, не предусмотренных календарно-объемным планом;

3) колебания в загрузке рабочих мест за счет потерь фонда времени, связанных с неудовлетворительной подготовкой производства, и возможные другие отклонения.

Профилактика подобных, обычно многочисленных отклонений в процессе выполнения календарно-объемного плана весьма затруднена.

Для устранения этого недостатка рекомендуется применять соответствующие показатели систематического контроля выполнения плана. Так, не следует ограничивать учет и контроль работы участка (цеха) только по объему выработанных нормо-часов — только по среднесуточной выработке (форма 9.2). Особо важное значение имеет контроль выполнения календарно-объемного плана по номенклатуре.

Такой контроль выполнения плана целесообразно осуществлять по программе (например, месячной) в целом и по коротким отрезкам планового периода путем определения соответствующих двух показателей:

1) общий показатель выполнения плана по номенклатуре по программе

где  и

и  - количество наименований деталей за плановый период, фактически выпущенное и заданное по календарно-объемному плану на весь плановый период;

- количество наименований деталей за плановый период, фактически выпущенное и заданное по календарно-объемному плану на весь плановый период;

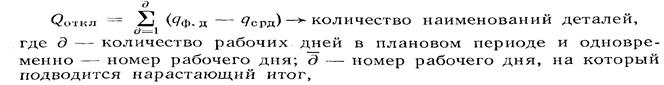

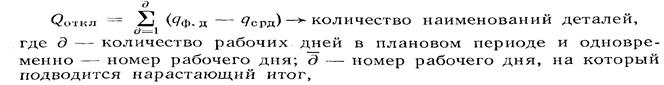

2) показатель отклонений от равномерности выпуска по номенклатуре, определяемый в течение планового периода Q. Одновременно определяется на каждый рабочий день нарастающий суммарный итог отклонений от равномерности выпуска:

Оперативный учет выполнения календарно-объемного плана по номенклатуре может быть представлен наглядно на диаграмме нарастающих итогов (отрицательных и положительных разностей) на каждый рабочий день (рис. 9.4).

Заметное отставание за ряд дней от среднедневного выпуска (<3откл отрицательное) позволит своевременно выявить причины и организовать в процессе производства его устранение или сокращение.

Перечисленные методы построения календарного плана отражают, каждый в отдельности, основную характеристику производственного задания: трудоемкость планируемых изделий и деталей, масштаб и характер их выпуска.

Календарный план должен быть не только планирующим, но и оперативным документом. Чтобы отвечать этому назначению, он должен содержать необходимые данные, свидетельствующие о фактическом выполнении запланированных работ.

Порядок построения календарных планов

Календарные планы составляются отдельно для продукции каждого цеха или предметного участка. Графики календарного плана строятся не на каждое изделие в отдельности, а на всю продукцию, включенную в программу цеха на плановый месяц или квартал. Общий порядок построения календарных планов следующий.

1. После составления уточненной программы («оперативного задания») для цехов и обоснования их объемными расчетами (с учетом потребности в нормо-часах по всем изделиям программы) выявляются комплекты деталей по узлам, отдельные детали и отдельные наиболее трудоемкие операции, которые должны быть закончены цехом в плановом месяце (или квартале).

2. Плановый орган производит объемный расчет загрузки оборудования, но уже не по видам, как это было отмечено выше в графиках длительности производственных циклов, а по группам оборудования.

3. Определяются мероприятия по покрытию недостачи или использованию излишков оборудования (или рабочей силы).

4. На трудоемкие детали и заготовки по всем заказам вместе составляется пооперационный ориентировочный календарный план-график или, что лучше, график, обоснованный планом загрузки рабочих мест. В первую очередь в график включаются операции по незаконченным в предыдущем месяце заготовкам, деталям, а в последнюю очередь — детали, не вошедшие в программу планового месяца и включаемые в план в порядке использования недогруженной части оборудования.

5. Календарные графики строятся по тому же принципу и по.той же форме, что и вспомогательные (ориентировочные) пооперационные календарные план-графики в серийном, регулярно повторяющемся производстве.

6. По механическим цехам и участкам календарные графики строятся только для группы трудоемких деталей. Мелкие и средние детали соответствующего участка включаются в календарно-объемный план работы, порядок составления которого аналогичен серийному производству.

По заготовительным цехам графики строятся также только для особо трудоемких и крупных отливок и поковок.

По нетрудоемким отливкам и поковкам составляется календарно-объемный план обычной формы для всех участков литейного и кузнечного цехов. В правой части формы 9.2 указывается оборудование или профессии рабочих того или иного участка заготовительного цеха.

По сборочным цехам для составления календарных планов пользуются графиками табл. 10.3 и 10.4, оформив их в текущем календаре.

7. По наиболее дефицитному оборудованию, как уже указывалось, строится календарный план загрузки рабочих мест и в соответствии с ним корректируются календарные планы производства деталей. Форму графика загрузки см. на рис. 9.3. В такой план загрузки включаются детали всех видов продукции производственной программы.

8. Для межцеховой увязки сроков (межцехового планирования) используется для групп трудоемких деталей подетальный и подетально-узловой способы сопряжения, для мелких и средних (по трудоемкости) деталей — комплектно-узловой способ.

9. Для трудоемких деталей при построении календарных графиков предусматриваются межоперационные, перерывы, длительность которых устанавливается опытным путем. Точно так же переход крупных деталей из одной основной стадии производства в другую (из цеха в цех) требует дополнительного времени на вспомогательные операции (tвсп).

В заключение следует подчеркнуть, что в условиях мелкосерийного и единичного типов производства особую важность приобретает максимальное развитие конструкционной нормализации заготовок, деталей и узлов, ввиду большого разнообразия продукции в программе цехов и единичных масштабов выпуска. Важно и то, что конструкционная нормализация способствует развитию типизации технологических процессов. Все это удешевляет производство и упрощает планирование его за счет повышения серийности выпуска, изготовления деталей разных наименований групповыми партиями и более широкого внедрения групповой технологии.

Содержание и задачи оперативного планирования

Задачи оперативного планирования

Оперативное планирование является тем завершающим этапов процесса планирования, целевым назначением которого является организация выполнения плана, его исправления и уточнения. В таком окончательном распределении работ между исполнителями на короткие отрезки времени заключается первая основная задача оперативного планирования.

Вторая основная задача оперативного планирования состоит в учете и контроле выполнения плана. Необходимо знать, в какой мере фактические результаты производства соответствуют плану, опережают его или отстают от него. Вся система оперативного учетную, и контроля должна обеспечить своевременное обнаружение и точную фиксацию размеров отклонений (положительных и отрицательных) от плана, возникших в процессе производства.

Оперативное регулирование производства, увязка всех его звеньев «на ходу», устранение отрицательных отклонений, возникших в процессе выполнения краткосрочных заданий, введение разладившегося звена производственного потока снова в общую систему работ при помощи текущих мероприятий является третьей задачей оперативного планирования.

Оперативное регулирование может быть успешным в том случае, если число «разладок», возникающих в процессе производства, невелико, если основная масса материалов проходит свой путь в производстве без перебоев — в установленные сроки и в количествах, указанных планом.

Наиболее действенной профилактикой производства является не столько устранение уже возникших нарушений плана основного производства, сколько предупреждение их возникновения, своевременная регистрация факта их первичного зарождения и пересечения дальнейшего распространения.

Сменные задания, работа по суточному графику.

Детализация государственного плана в процессе оперативного планирования преследует цели:

1) уточнения задания по выпуску продукции и загрузке рабочих мест участков на короткие сроки в полном соответствии с результатами производства за истекший период;

2) подчинения деятельности всех производственных участков, обслуживающих органов и хозяйства предприятия единой задаче выполнения и перевыполнения плана в данном коротком отрезке времени;

3) систематической проверки через короткие отрезки времени фактических результатов производства путем сопоставления их с календарным планом.

Сменные задания, работа по суточному графику.

Сменное задание, как правило, является заключительным этапом детализации производственной программы в процессе доведения ее до рабочего места.

Максимальный интервал времени между составлением задания и его фактическим выполнением кратчайший — один день. Присущая природе всякого плана необходимость его корректирования и уточнения в процессе выполнения в отношении сменного задания, строго говоря, должна отсутствовать. Необходимо, чтобы сменное задание было максимально реальным, его фактическое выполнение должно, как правило, полностью исчерпать все включенные в него работы как по номенклатуре, так и по объему.

При составлении и в процессе выполнения сменного задания надо соблюдать следующие правила:

1) включать в сменное задание лишь работы, тщательно проверенные в отношении их полной обеспеченности рабочей силой, доброкачественным оборудованием и материалом, технологической оснасткой и технической документацией (эскизами, чертежами и инструкционными картами);

2) при расчете объема работ исходить из максимального уровня выработки, достигнутого на данном рабочем месте данным рабочим (данной бригадой рабочих) за предыдущие периоды времени;

3) при досрочном окончании отдельных работ в течение смены (перевыполнение задания) дополнять сменное задание не путем вне планового увеличения выпуска по данной позиции, а путем включения новых, первоочередных работ (серийное и единое производство).

Суточный график единичного и всех видов серийного производства в отношении номенклатуры выпуска не может быть стандартным (за исключением цехов и участков крупносерийного производства с частым выпуском одной и той же продукции), он по содержанию меняется изо дня в день и получает свое выражение в ежедневных сменных заданиях. Но по объему трудовых затрат на определенный отрезок времени, характеризуемый неизменностью выпуска готовой продукции, он остается постоянным и выражается средним объемом нормо-часов, подлежащих выработке за сутки участком цеха или бригадой участка.

Для условий серийного и единичного производства могут быть применены различные формы сменных заданий, тем не менее содержание их должно включать вполне определенные группы данныхпокаждой позиции, а именно:

1) сведения о задании — наименование изделия, детали и операции, объем заданного (количество, вес), его трудоемкость и разрядработы;

2) сведения о рабочем и шифр группы оборудования;

3) подробные данные о выполнении задания, включая сведения о браке, простоях, выработке нормо-часов;

4) отметки об обеспеченности рабочего материалом, предметами технологической оснастки и технической документацией.

Форма сменного плана-отчета должна, кроме того, содержать весь комплекс данных, необходимых для точного начисления заработной платы по каждой выполненной позиции.

В небольших цехах сменное задание составляется централизованно — в плановом органе цеха (в планово-диспетчерском бюро

дет);

дет);

, у которых сроки выполнения j-x операций (загружающих рабочие места j-й группы оборудования) совпадают.

, у которых сроки выполнения j-x операций (загружающих рабочие места j-й группы оборудования) совпадают.

и

и  - количество наименований деталей за плановый период, фактически выпущенное и заданное по календарно-объемному плану на весь плановый период;

- количество наименований деталей за плановый период, фактически выпущенное и заданное по календарно-объемному плану на весь плановый период;