Сборку машин производят в соответствии с руководством по ремонту (ЕСКД, ГОСТ 2602), в котором в разделе “Сборка” содержаться общие правила и указания по сборке, регулированию, настройке и отладке составных частей машины, общие правила сборки машины, типовые правила по выполнению сборочных работ, проверок, регулировок, настроек и стендовых испытаний узлов машины.

Первичным элементом собираемого оборудования является деталь и представляет собой цельную неразборную часть машины или аппарата. Несколько деталей, соединенных между собой, образуют сборочный узел. Детали, которые определяют (координируют) при сборке несколько других деталей, узлов и механизмов называют базовыми.

Сборка оборудования состоит из двух процессов: сборки узлов и общей сборки машины.

Сборка узлов. В соответствии с ремонтными сборочными чертежами, описанием процессами сборки (ЕСКД) и дефектной ведомостью подбирают все детали, входящие в данный узел, из числа годных, отремонтированных и запасных. Детали комплектуют по одному ремонтному размеру или по средним зазорам (с проверкой зазора щупом).

Комплектование узлов начинают с базовых деталей, а затем по ним подбирают остальные.

Сборка может выполняться тремя методами:

1. Метод полной взаимозаменяемости заключается в том, что детали собирают без предварительной пригонки. Посадка обеспечивается определенными допусками. Такой метод широко используется при изготовлении машин и не всегда целесообразен при их ремонте.

2. Метод выборочной сборки состоит в том, что деталиизготавливают с увеличенными допусками, а перед сборкой их сортируют на группы с тем, чтобы в сопряжениях получились зазоры, соответствующие требуемым посадкам. Широко применяется при сборке узлов поршневой группы (цилиндр – поршень).

3. Метод индивидуальной пригонки заключается в том, что требуемая точность сопряжения деталей в узле или механизме достигается путем снятия необходимого слоя материала с поверхности одной или нескольких деталей (зачисткой, шабровкой, притиркой, шлифовкой и т. п.).

При сборке узлов осуществляют контроль положения деталей в соответствии с ТУ, используя специальные инструменты и приспособления (плоскостность и прямолинейность – плиты и линейки; радиусы кривизны – шаблоны; величину зазоров – щупы; положение осей деталей – контрольные оправки и т. д.).

Общая сборка машины. После сборки и выверки отдельных узлов общая сборка машины начинается с установки и выверки базовой детали, которой обычно служит станина. Затем к ней последовательно крепят отдельные узлы, выдерживая их взаимное расположение в соответствии с техническими требованиями.

При сборке оборудования обычно контролируют следующие виды геометрического расположения деталей:

1) горизонтальность и прямолинейность сопрягаемых плоскостей;

2) параллельность и перпендикулярность осей и плоскостей;

3) соосность валов и отверстий.

Горизонтальность проверяется гидростатическим уровнем (две стеклянные трубки, заполненные жидкостью и соединенные гибкой трубкой).

Параллельность и перпендикулярность плоскостей и осей проверяется с помощью натянутой струны, расстояния измеряются штихмасом.

Центровка осей валов – это операция по устранению смещения и перекоса осей сопрягаемых валов (см. методические указания к выполнению лабораторной работы № 2).

При центровке валов обычно сначала прицентровывают редуктор к машине, а затем двигатель к редуктору. После предварительной выверки (по полумуфтам) с помощью пальцев рук, либо с помощью линейки и щупа, проверяют правильность предварительной центровки с помощью круговой диаграммы, снятой при помощи индикаторов часового типа.

Сборка резьбовых соединений

Как правило, при сборочных работах производится очень большое количество операций по креплению деталей и узлов с помощью резьбовых соединений.

При затяжке резьбовых соединений следует создавать необходимую плотность соединения, не допуская слишком тугой (разрыв болта, смятие резьбы) или слишком свободной затяжки (протечка фланцевых соединений, самоотвинчивание и пр.).

Все операции при этом выполняются соответствующим монтажным инструментом. Принято считать, что в обычных случаях нужное усилие обеспечивается длиной ключа, равной 15-20 диаметрам резьбы болта. В особо ответственных случаях, когда усилие затяжки регламентируется техническими требованиями, затяжку гаек производят динамометрическим ключом.

Затяжку гаек резьбового соединения обычно болт заводится снизу отверстия, а гайка завинчивается сверху.

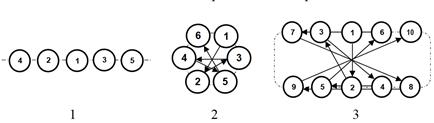

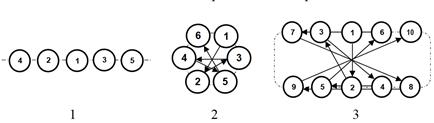

Последовательность затяжки гаек представлена на рис. 9.1.

1 – по линии, 2 – по окружности, 3 – по контуру.

Рис. 9.1. Последовательность затяжки гаек

Для предотвращения самоотвинчивания деталей резьбовых соединений стопорят несколькими способами:

Стопорение контргайкой – на основную гайку навинчивают дополнительную контргайку, затягивают ее до отказа, удерживая при этом нижнюю гаечным ключом. В соединении создается дополнительный натяг между резьбой болта или шпильки и резьбой гаек.

Стопорение пружинными (разрезными) шайбами, которые создают натяг в резьбовом соединении вследствие их упругости. Самоотвинчивание гаек предотвращается тем, что шайба острыми кромками врезается в поверхности детали и гайки.

Стопорение шплинтом полностью обеспечивает надежность соединения и применяется в ответственных узлах и механизмах. Для этого способа используют корончатые или прорезные гайки и шплинты. Над шестигранником корончатых гаек имеется цилиндрическая часть с радиальными прорезями, через которые проходит шплинт. У прорезных гаек прорези выполняются в гранях шестигранника.

Сборка прессовых соединений

Детали, соединяемые запрессовкой, в зависимости от запрессовываемого усилия, запрессовываются вручную или механизированными устройствами.

Небольшие детали – шпонки, клинья, штифты – обычно запрессовывают вручную (молотками из мягкого металла).

Напряженные соединения необходимо осуществлять под прессами, прокладывая между пуансоном пресса и запрессовываемой деталью пластину из мягкого металла, предохраняющую деталь от повреждения.

Для сборки неподвижных соединений при ремонте применяют домкраты, винтовые и гидравлические съемники и другие средства, применяемые при разборке узлов.

Усилие запрессовки, которое необходимо осуществить, ориентировочно можно определить по формуле:

(6)

(6)

где Р – усилие запрессовки, тонн;

i – натяг, мм;

D – наружный диаметр ступицы насаживаемой детали, мм;

d – внутренний диаметр ступицы насаживаемой детали, мм;

l – длина ступицы, мм;

а – коэффициент, зависящий от материала насаживаемой детали (для стали a = 7,5; для чугуна a = 4,3).

В ремонтной практике неподвижные соединения, осуществляемые с большим натягом, выполняют с помощью прессов и нагрева охватывающей детали с охлаждением охватываемой.

В зависимости от требуемой величины натяга и коэффициента расширения металла детали нагрев проводят в интервале температур от 75 до 450 ºС.

Для ориентировочного расчета температуры нагрева можно принять, что перепад температур, равный 100 ºС, вызывает расширение (сжатие) чугунной и стальной детали, равным 1 мкм на 1 мм диаметра.

Для более точных расчетов температуры нагрева (охлаждения) детали необходимо использовать формулу:

(7)

(7)

где δt max – наибольший натяг посадки, мм;

δo – минимально необходимый зазор при сборке, мм;

ά – коэффициент линейного расширения/сжатия материала (табл.7);

d – диаметр соединения, мм;

t 1 – температура окружающей среды, ºС.

Таблица 9.1 – Значения коэффициента теплового линейного расширения (сжатия) α

| Материал

| α·10 ̄ ³·10 ̄ ³

|

| расширение

| сжатие

|

| Алюминий

|

| -

|

| Бронза

| 17,5

| - 15

|

| Дуралюминий

| 22,6

| - 18

|

| Латунь

| 10,8

| - 16

|

| Медь

| 16,5

| - 14

|

| Олово

| 23,0

| -

|

| Сталь углеродистая незакаленная (С<1%)

| 11,5

| - 8,5

|

| Сталь углеродистая закаленная

(C >1 %)

|

| -

|

| Чугун

| 10,4

| -8

|

| Электрон (сплав)

| 28,5

| -

|

Охлаждают детали погружением в охлаждающую среду (сжиженные газы), имеющие температуры:

Сухой лед (твердая двуокись углерода) – 72 ºС;

Жидкий кислород – 183 ºС;

Жидкий азот – 190 ºС;

Жидкий воздух – 193 ºС;

Жидкий гелий – 268 ºС.

С учетом требований безопасности выполнения работ предпочтительнее всего использовать двуокись углерода или жидкий азот (в сосудах Дюара).

Сопряжение нагретых или охлажденных деталей должно производиться лишь после того, как замерами с помощью предельной пробки или предельной скобы установлено, что посадочное место достигло необходимого размера.

(6)

(6) (7)

(7)