История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ЗАДАНИЯ и МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к практическим занятиям по дисциплине

«Инженерная графика»

Часть 2. Машиностроительное черчение

для студентов направлений подготовки

| 131000.62 140400.62 151900.62 190600.62 190700.62 210100.62 222900.62 240100.62 240700.62 241000.62 260800.62 | «Нефтегазовое дело» «Электроэнергетика и электротехника» «Конструкторско-технологическое обеспечение машиностроительных производств» «Эксплуатация транспортно-технологических машин и комплексов» «Технология транспортных процессов» «Электроника и наноэлектроника» «Нанотехнология и микросистемная техника» «Химическая технология» «Биотехнология» «Энерго и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии» «Технология продукции и организация общественного питания» |

Ставрополь

Данные методические указания предназначены для оказания методической помощи при выполнении графических работ во время аудиторных занятий бакалаврами машиностроительных и технологических направлений подготовки. Они написаны в соответствии с ФГОС ВПО и рабочей программой дисциплины «Инженерная графика».

Во второй части приведены основные положения по выполнению и оформлению чертежей в соответствии со стандартами ЕСКД. Изложены вопросы изображения разъемных (резьбовых, шпоночных, шлицевых) и не разъемных (сварных) соединений. Рассмотрены основные правила составления эскизов деталей. Даны рекомендации по разработке сборочного чертежа и составления к нему спецификации.

В каждой теме имеется 12 вариантов заданий; освещены основные теоретические положения; рассмотрены примеры выполнения заданий; приведены образцы оформления листов графической части и контрольные вопросы для проверки усвоения материала.

|

|

Успешное освоение раздела «Инженерная графика» – необходимое условие для углубленного овладения студентами знаниями по специальным дисциплинам. Основная цель этой части – приобретение навыков изложения технических идей с помощью чертежей.

Составители: к.т.н., доцент И. В. Рындин,

ст. преподаватель Л. С. Дрей,

ст. преподаватель Л. Н. Махиня,

ст. преподаватель Л. М. Присяжнюк

Рецензент: доцент

кафедры М и ОК А. Н. Пенкин

СОДЕРЖАНИЕ

Практическое занятие – 6 5

Резьбы. Их условное изображение и обозначение

Практическое занятие – 7 14

Шпоночные и шлицевые соединения

Практическое занятие – 8 26

Эскизирование деталей

Практическое занятие – 9 30

Эскиз зубчатого колеса

Практическое занятие – 10 30

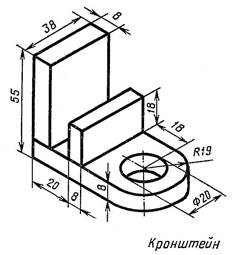

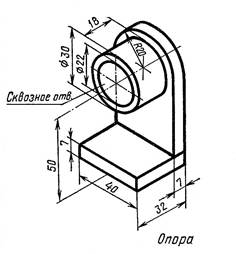

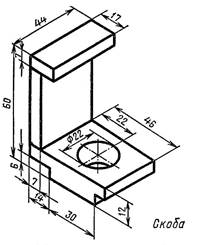

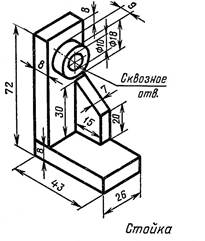

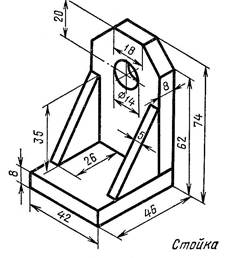

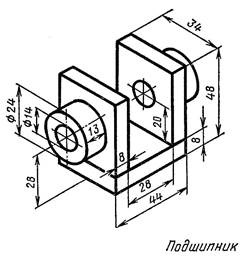

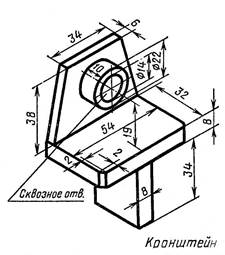

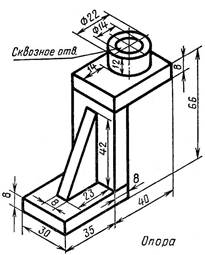

Эскиз корпусной детали

Практическое занятие – 11 34

Соединения сварные

Практическое занятие – 12 42

Сборочный чертеж изделия

Практическое занятие – 13 45

Нанесение размеров позиций

Практическое занятие – 14 59

Спецификация изделия

Практическое занятие – 15 63

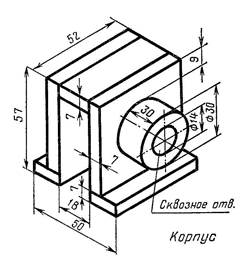

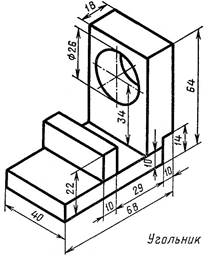

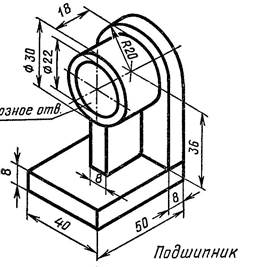

Деталирование

Практическое занятие – 16 66

Аксонометрия

Практическое занятие – 17 68

Схемы

Практическое занятие – 18 79

Оформление конструкторских документов с помощью графических редакторов

Список рекомендуемой литературы 81

Машиностроительное черчение – раздел инженерной графики, в котором изучаются основные правила выполнения и оформления конструкторской документации в соответствии со стандартами ЕСКД.

Оно ориентировано на дальнейшее развитие техники выполнения чертежей реальных машиностроительных деталей и их соединений (резьбовые, шпоночные, шлицевые, сварные), эскизов, сборочных чертежей, деталирования, схем по направлениям подготовки; усвоение правил пользования стандартами ЕСКД и справочными материалами. Конечная цель этого раздела – приобретение навыков изложения технических идей с помощью чертежей.

|

|

Перед каждым практическим занятием необходимо освежить в памяти содержание темы по конспекту лекций, или по электронному курсу лекций, или по учебнику. Прочитать теоретическую часть в данном пособии и ответить на контрольные вопросы к данному занятию.

Эти методические указания имеются в электронном виде в библиотечном фонде университета и, поэтому, для рационального использования учебного времени каждый студент должен иметь свой распечатанный экземпляр.

Номер варианта заданий выдается студенту преподавателем на весь триместр. Это даёт ему возможность самостоятельно закончить выполнение задания, начатого в аудитории, или досрочно изготовлять чертежи.

Задания выполняются на листах чертежной бумаги формата А3. Все построения проводятся с возможно большей точностью и аккуратностью в карандаше (марки ТМ и М). Надписи на чертежах оформляются шрифтом номером 3,5; 5; 7 или 10 в соответствии с ГОСТ 2.304–81.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 6

Задание 6

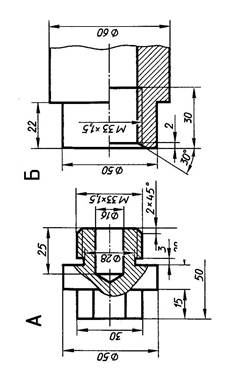

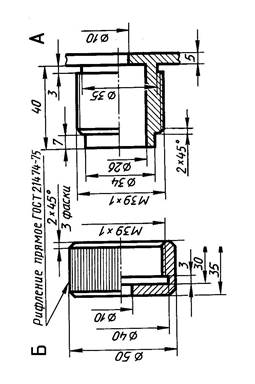

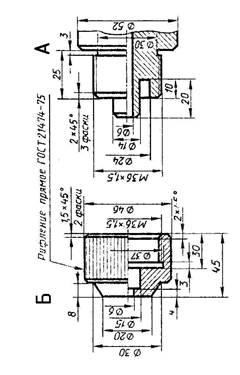

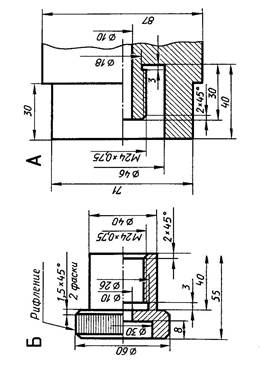

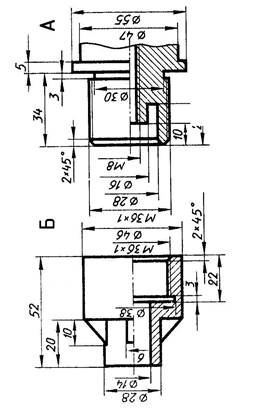

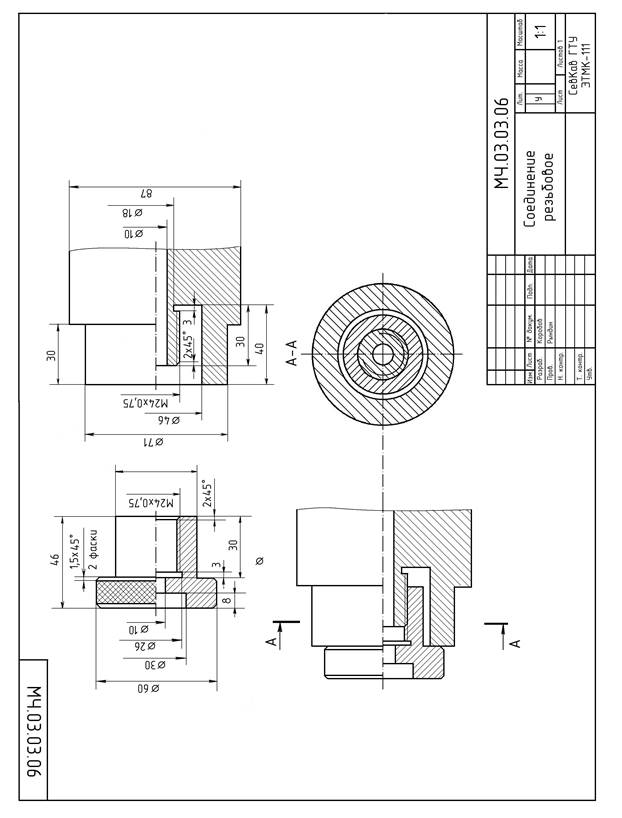

На формате А3 выполнить резьбовое соединение двух деталей. Вариант своего задания взять из рисунка 6.7.

Сначала в тонких линиях перечертить задание в масштабе 1: 1. Затем в масштабе 2: 1 изобразить резьбовое соединение заданных деталей и по месту соединения выполнить сечение А–А.

Выполнить обводку и штриховку чертежа. Проставить размеры. Заполнить основную надпись по форме 1. Образец выполнении задания 6 приведен на рисунке 6.8.

Вариант 1

| Вариант 2

|

Вариант 3

| Вариант 4

|

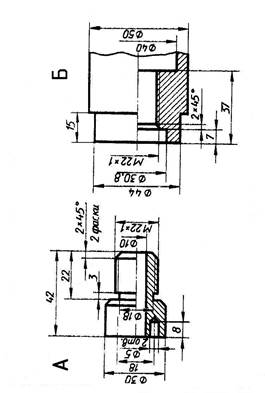

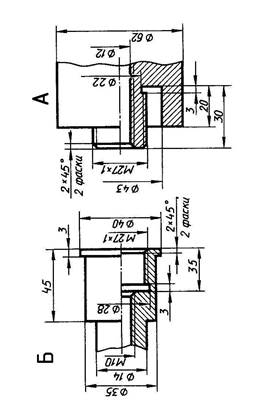

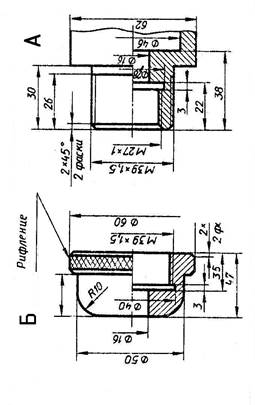

Рисунок 6.7 – Детали с резьбой

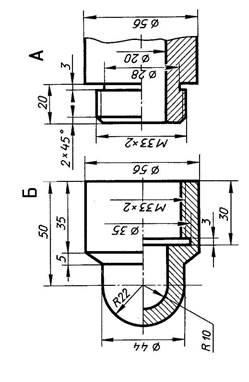

Вариант 5

| Вариант 6

|

Вариант 7

| Вариант 8

|

Продолжение рисунка 6.7

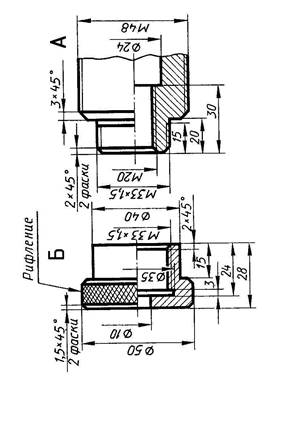

Вариант 9

| Вариант 10

|

Вариант 11

| Вариант 12

|

Продолжение рисунка 6.7

Рисунок 6.8 – Соединение резьбовое

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 7

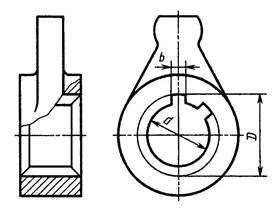

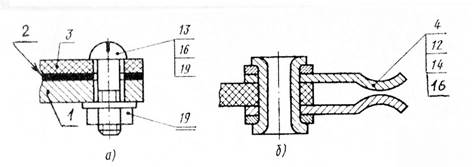

Соединение шпонками

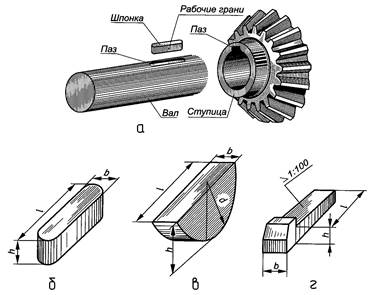

Шпонка – это деталь, устанавливаемая в пазах двух соединяемых деталей для передачи крутящего момента. Рабочие (боковые) грани шпонки передают вращение от вала к ступице и обратно (рис. 7.1а).

Рисунок 7.1 – Виды шпонок

Шпоночные соединения могут быть неподвижными и подвижными. Форма и размеры шпонок стандартизированы и зависят от диаметра вала. По форме шпонки делятся на призматические ГОСТ 23360–78 (рис. 7.1б), сегментные ГОСТ 24071–97 (рис. 7.1в) и клиновые ГОСТ 24068–80 (рис. 7.1г). Наибольшее распространение имеют призматические шпонки. Они характеризуются тремя размерами b х h х l (ширина, высота и длина).

|

|

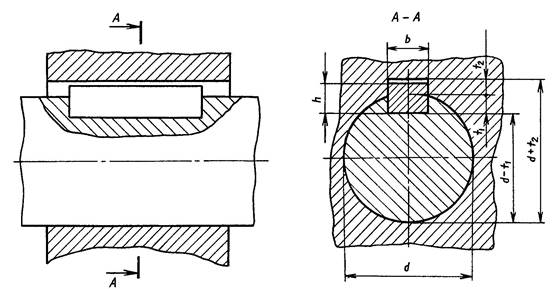

Шпоночное соединение на чертеже изображается в продольном и поперечном разрезах (рис. 7.2). В продольном разрезе шпонки изображаются не рассеченными, а шпоночный паз на валу выявляют местным разрезом. В поперечном сечении А–А штрихуются все три детали – вал, шпонка и ступица в разных направлениях.

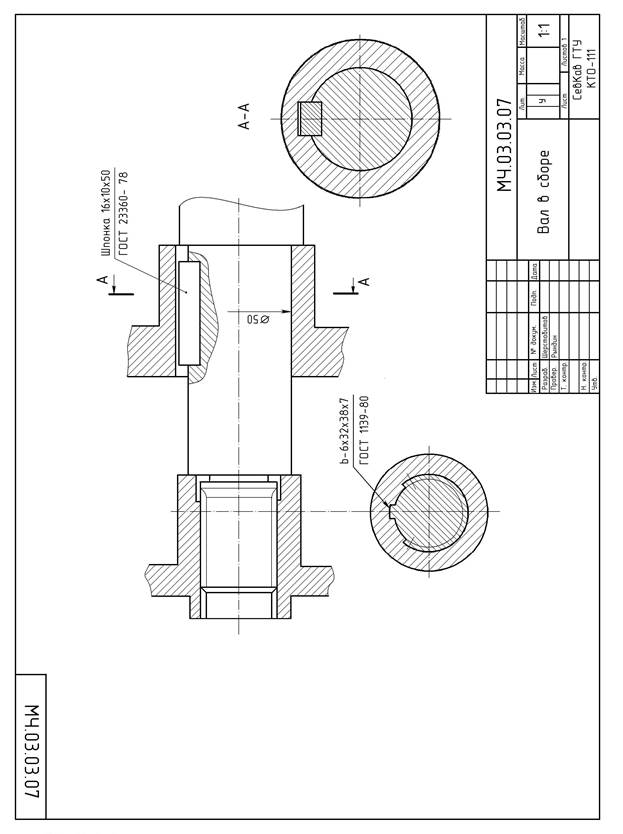

Рисунок 7.2 – Соединение шпоночное

Между пазом ступицы и верхней гранью шпонки существует зазор, который равен 0,3–0,4 мм. На чертеже этот зазор показывают равным 1 мм. Размеры шпонок b и h, глубина пазов на валу t1 и в ступице t2 (рис. 7.2) определяются стандартом и зависят от диаметра вала d. В таблице 7.1 приведены некоторые выдержки из ГОСТа. Длину шпонки принимают на 5…6 мм короче ступицы [4 (гл. 2.4); 7 (гл. 8.1)].

Таблица 7.1 – Размеры призматических шпонок по ГОСТ 23360–78

| Диаметр вала d | Размеры сечений шпонок | Глубина паза | ||

| b | h | вала t1 | втулки t2 | |

| Св. 17 до 22 | 3,5 | 2,8 | ||

| Св. 22 до 30 | 3,3 | |||

| Св. 30 до 38 | 3,3 | |||

| Св. 38 до 44 | 3,3 | |||

| Св. 44 до 50 | 5,5 | 3,8 | ||

| Св. 50 до 58 | 4,3 |

Условное обозначение шпоночного соединения на чертеже записывается на полке-выноске, заканчивающейся точкой на шпонке (см. рис. 7.9). Например: Шпонка 8 х 7 х 40 ГОСТ 23360–78.

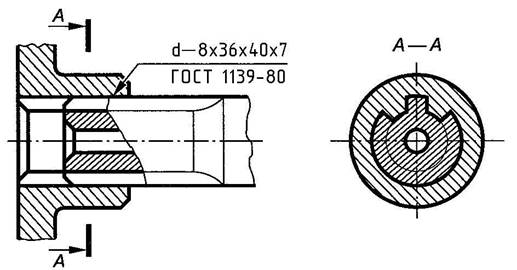

Изображение шлицев

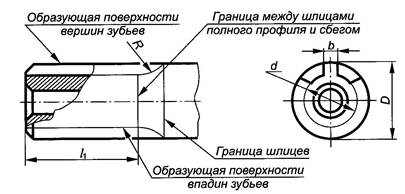

Вычерчивание всех линий шлицевого вала или ступицы на чертеже довольно трудоемкая работа. Поэтому по ГОСТ 2.409–74 шлицевые соединения и их элементы показывают на чертежах условно.

На главном виде вала (рис. 7.5) фаску на его торце и образующие поверхности вершин зубьев (диаметр D) показывают сплошными основными линиями. Образующие же поверхности впадин зубьев (диаметр d) показывают сплошными тонкими линиями, которые пересекают границу фаски.

Границу шлицев, границу между шлицами полного профиля и сбегом, а также сам сбег радиуса R показывают тоже сплошными тонкими линиями. В зоне местного разреза образующие вершин и впадин показывают сплошными основными линиями, но не штрихуют.

На виде слева (или на сечении) показывают профиль одного зуба и двух впадин. Окружность выступов (D) проводят сплошной основной линией, а окружность впадин (d) проводят сплошной тонкой линией. Для вала зуб (b)должен располагаться вертикально. Фаски не показываются.

|

|

Рисунок 7.5 – Шлицевой вал

На главном виде втулки (рис. 7.6), которая всегда изображается в разрезе, образующие выступов и впадин проводят сплошными основными линиями.

На виде слева (или на сечении) показывают профиль одного зуба и двух впадин. Окружность выступов (d) проводят сплошной основной линией, а окружность впадин (D) проводят сплошной тонкой линией. Для ступицы впадина (b)должна располагаться вертикально. Фаски не показываются.

Рисунок 7.6 – Шлицевая ступица

На изображении шлицевого соединения в сборе радиальный зазор между выступами и впадинами не показывают (рис. 7.7).

Рисунок 7.7 – Соединение шлицевое

На том участке, где шлицевой вал вошел в ступицу, он закрывает полностью поверхности выступов ступицы (т. е. толщина линий на валу остается неизменной, как на рис. 7.5).

Условное обозначение шлицевого соединения с прямобочным профилем на чертеже включает в себя способ центрирования (d, D, b), число шлицев z, внутренний диаметр d, наружный диаметр D, ширину шлица b и ГОСТ. Например: D–6 х 18 х 22 х 5 ГОСТ 1139–80. Это обозначение выносится на полку-выноску со стрелкой, упирающейся в наружный контур вала (рис. 7.7) [3 (гл. 8.8); 4 (гл. 2.4);8 (гл. 10.6)].

Контрольные вопросы

1. Какие существуют виды шпонок?

2. Как обозначается шпоночное соединение?

3. Каковы виды шлицевых соединений?

4. Какой линией изображается граница шлицевой поверхности?

5. Что понимается под словом «центрирование»?

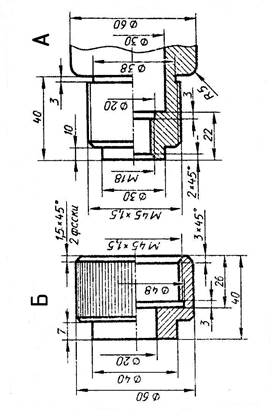

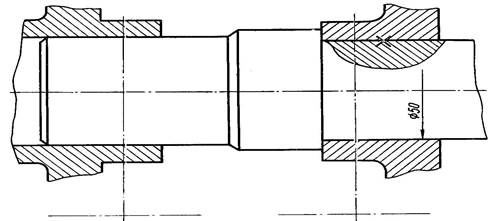

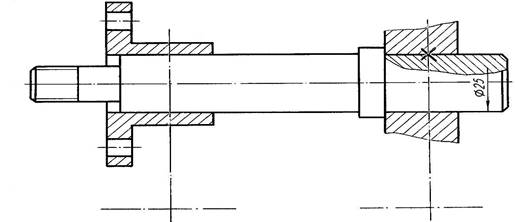

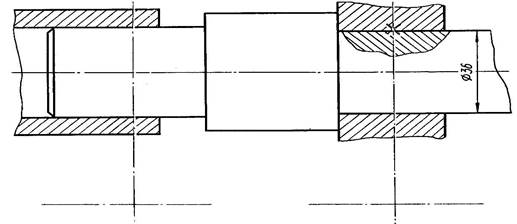

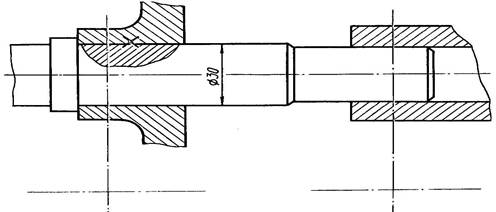

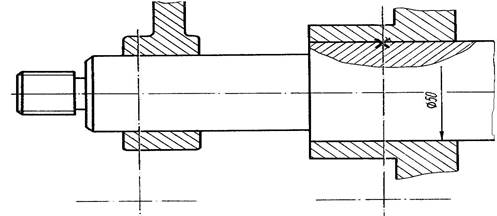

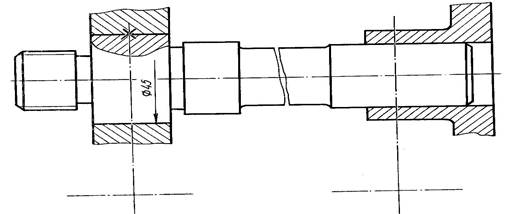

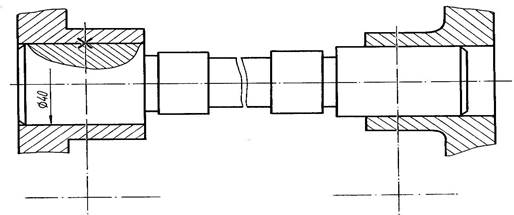

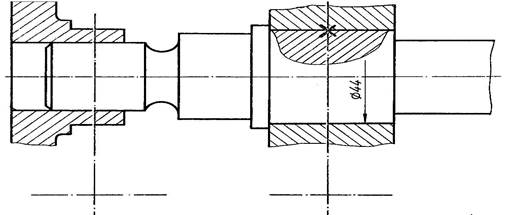

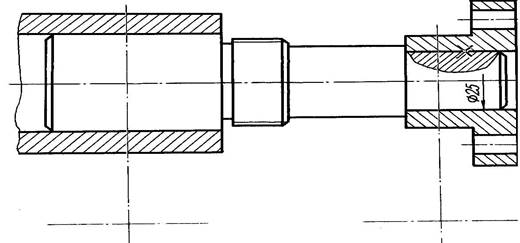

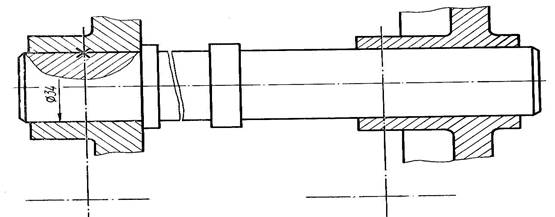

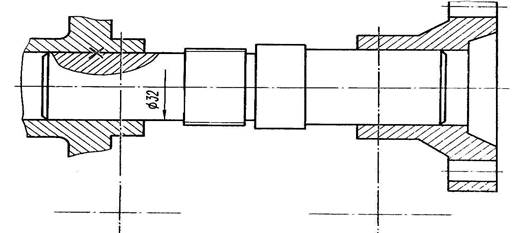

Задание 7

На формате А3 выполнить шпоночное и шлицевое соединение деталей. Вариант своего задания взять из рисунка 7.8.

Сначала в тонких линиях перечертить задание в масштабе 1: 1 без штриховки. Там, где стоит крестик, надо выполнить шпоночное соединение на указанном в задании диаметре. Наружный диаметр вала (D) для шлицевого соединения взять из заданных параметров шлицев с рисунка. Остальные размеры диаметров вала и ступиц и их длин выбрать самостоятельно. Там, где нет крестика выполнить шлицевое соединение.

Затем выполнить сечения на следе секущей плоскости для шпонки и для шлицев (без буквенного обозначения). Произвести штриховку деталей с учетом, что вал на главном виде и на сечениях должен быть заштрихован в оду и туже сторону, а ступицы в противоположную.

Выполнить обводку чертежа. Проставить на чертеже условное обозначение шпоночного и шлицевого соединений. Заполнить основную надпись. Образец выполнении задания 7 приведен на рисунке 7.9.

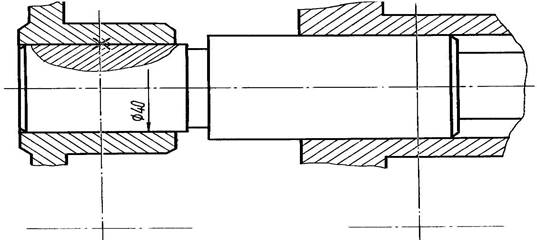

Вариант 1

1. Выполнить шлицевое соединение D–8 х 46 х 54 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 16 х 10 х 35 ГОСТ 23360–78*

1. Выполнить шлицевое соединение D–8 х 46 х 54 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 16 х 10 х 35 ГОСТ 23360–78*

|

Вариант 2

1. Выполнить шлицевое соединение b–6 х 21 х 25 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 8 х 7 х 36 ГОСТ 23360–78*

1. Выполнить шлицевое соединение b–6 х 21 х 25 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 8 х 7 х 36 ГОСТ 23360–78*

|

Вариант 3

1. Выполнить шлицевое соединение D–8 х 32 х 38 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 10 х 8 х 25 ГОСТ 23360–78*

1. Выполнить шлицевое соединение D–8 х 32 х 38 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 10 х 8 х 25 ГОСТ 23360–78*

|

Рисунок 7.8 – Разъемные соединения

|

|

Вариант 4

1. Выполнить соединение шпонкой 10 х 8 х 30 ГОСТ 23360–78*

2. Выполнить шлицевое соединение b–6 х 23 х 28 ГОСТ 1139–80*

1. Выполнить соединение шпонкой 10 х 8 х 30 ГОСТ 23360–78*

2. Выполнить шлицевое соединение b–6 х 23 х 28 ГОСТ 1139–80*

|

Вариант 5

1. Выполнить шлицевое соединение d–8 х 32 х 38 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 14 х 9 х 40 ГОСТ 23360–78*

1. Выполнить шлицевое соединение d–8 х 32 х 38 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 14 х 9 х 40 ГОСТ 23360–78*

|

Вариант 6

1. Выполнить соединение шпонкой 14 х 9 х 20 ГОСТ 23360–78*

2. Выполнить шлицевое соединение D–6 х 26 х 32 ГОСТ 1139–80*

1. Выполнить соединение шпонкой 14 х 9 х 20 ГОСТ 23360–78*

2. Выполнить шлицевое соединение D–6 х 26 х 32 ГОСТ 1139–80*

|

Продолжение рисунка 7.8

Вариант 7

1. Выполнить соединение шпонкой 12 х 8 х 36 ГОСТ 23360–78*

2. Выполнить шлицевое соединение d–6 х 28 х 36 ГОСТ 1139–80*

1. Выполнить соединение шпонкой 12 х 8 х 36 ГОСТ 23360–78*

2. Выполнить шлицевое соединение d–6 х 28 х 36 ГОСТ 1139–80*

|

Вариант 8

1. Выполнить шлицевое соединение D–6 х 26 х 32 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 12 х 8 х 32 ГОСТ 23360–78*

1. Выполнить шлицевое соединение D–6 х 26 х 32 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 12 х 8 х 32 ГОСТ 23360–78*

|

Вариант 9

1. Выполнить шлицевое соединение d–8 х 36 х 42 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 8 х 7 х 20 ГОСТ 23360–78*

1. Выполнить шлицевое соединение d–8 х 36 х 42 ГОСТ 1139–80*

2. Выполнить соединение шпонкой 8 х 7 х 20 ГОСТ 23360–78*

|

Продолжение рисунка 7.8

Вариант 10

1. Выполнить соединение шпонкой 10 х 8 х 30 ГОСТ 23360–78*

2. Выполнить шлицевое соединение d–6 х 28 х 34 ГОСТ 1139–80*

1. Выполнить соединение шпонкой 10 х 8 х 30 ГОСТ 23360–78*

2. Выполнить шлицевое соединение d–6 х 28 х 34 ГОСТ 1139–80*

|

Вариант 11

1. Выполнить соединение шпонкой 12 х 8 х 35 ГОСТ 23360–78*

2. Выполнить шлицевое соединение d–8 х 42 х 48 ГОСТ 1139–80*

1. Выполнить соединение шпонкой 12 х 8 х 35 ГОСТ 23360–78*

2. Выполнить шлицевое соединение d–8 х 42 х 48 ГОСТ 1139–80*

|

Вариант 12

1. Выполнить соединение шпонкой 10 х 8 х 30 ГОСТ 23360–78*

2. Выполнить шлицевое соединение d–6 х 28 х 34 ГОСТ 1139–80*

1. Выполнить соединение шпонкой 10 х 8 х 30 ГОСТ 23360–78*

2. Выполнить шлицевое соединение d–6 х 28 х 34 ГОСТ 1139–80*

|

Продолжение рисунка 7.8

Рисунок 7.9 – Вал в сборе

Эскизирование деталей

Теоретическая часть

Эскизом детали называется чертеж, выполненный от руки без помощи чертежных инструментов по правилам прямоугольного проецирования в глазомерном масштабе с приблизительным соблюдением пропорций отдельных ее элементов, но в соответствии с требованиями ЕСКД.

Эскиз предназначен для разового использования при проектировании нового изделия или при ремонте старого. По нему изготовляют деталь. В связи с этим эскиз должен содержать все сведения о ее форме, размерах, шероховатости поверхностей, материале. Поэтому эскизы должен уметь выполнять инженер любого профиля.

В учебных условиях эскиз выполняется на писчей бумаге в клетку стандартного формата А3. Сетка линий клеток дает возможность легче проводить параллельные и перпендикулярные линии, соблюдать пропорциональность элементов детали, выполнять штриховку под углом 450 а также выдерживать проекционную связь между видами. В учебных целях разрешается окружности сначала проводить циркулем, а затем обвести от руки.

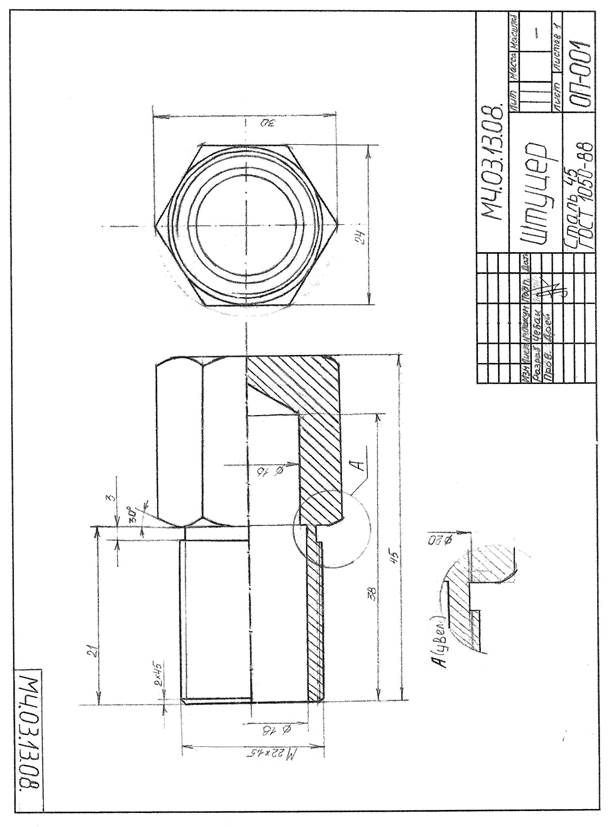

Программа курса «Инженерная графика» предусматривает выполнение эскизов трех деталей с последующим изготовлением по ним рабочих чертежей: на занятии 8 – эскиз штуцера; на занятии 9 – эскиз зубчатого колеса и на занятии 10 – эскиз корпусной детали.

Выполнение эскиза можно условно разбить на отдельные этапы.

1-й этап – ознакомление с деталью

Уясняется назначение детали. Определяется ее форма и формы основных элементов, на которые мысленно можно расчленить деталь (цилиндр, конус, параллелепипед, призма, пирамида, ребро жесткости и др.). Составляется представление о материале, обработке, шероховатости отдельных поверхностей и технологии изготовления.

2-й этап – выбор главного вида и числа изображений

Главный вид детали должен давать наиболее полное представление о ее форме, устройстве и размерах с учетом разреза, который на нем будет выполняться. Число изображений (видов, разрезов, сечений) должно быть минимальным, но достаточным, чтобы полностью выявить формы предмета и нанести их размеры.

Такие детали, как валы, оси, штуцеры, зубчатые колеса, шкивы и другие. Имеющие поверхности вращения и обрабатываемые на токарных станках, изображают на главном виде с горизонтально расположенной осью.

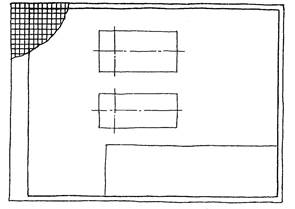

3-й этап – компоновка изображений на листе

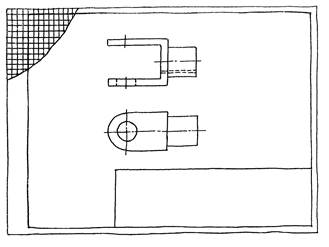

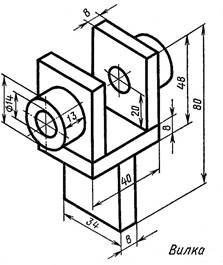

Рассмотрим компоновку на примере детали типа «ВИЛКА», для изображения которой достаточно два вида и простой разрез. Устанавливают «на глаз» соотношение габаритных размеров детали. После этого на эскизе наносят тонкими линиями «габаритные прямоугольники» будущих изображений и проводят осевые и центровые линии. Прямоугольники должны отстоять друг от друга, от краев рамки и основной надписи на расстояниях (30…50 мм), достаточных для нанесения размерных линий, различных условных знаков, размещения технических требований (рис. 8.1). Компоновка согласуется с преподавателем.

Рисунок 8.1 – Компоновка эскиза

4-й этап – выполнение изображений

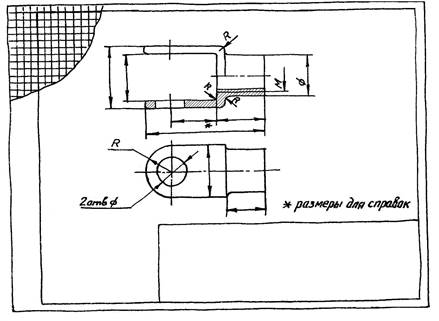

Внутри «габаритных прямоугольников» тонкими линиями выполняют виды детали. При этом необходимо соблюдать пропорции ее размеров и обеспечивать проекционную связь всех изображений, используя линии клеточек. Вспомогательные линии прямоугольников удаляют (рис. 8.2).

Рисунок 8.2 – Построение видов

5-й этап – оформление видов, разрезов и сечений

На данном этапе выполняются разрезы и сечения. В данном примере это простой фронтальный разрез, совмещенный с видом. Наносят графическое обозначение материала (штриховку). Показывают фаски, галтели, скругления (рис. 8.3).

Рисунок 8.3 – Размерные линии и условные знаки

6-й этап – нанесение выносных и размерных линий

Выносные и размерные линии и условные знаки, характеризующие вид поверхности (диаметр, радиус, квадрат, конусность, уклон, тип резьбы и т.п.) наносятся по правилам ГОСТ 2.307–68 (рис. 8.3). Никаких измерений при этом не производится. Расстояния между контуром детали и первой размерной линией, а также между параллельными размерными линиями не должно быть менее 10 мм. Размеры, относящиеся к наружной конструкции детали, следует ставить на виде, к внутренней – на разрезе (рис. 8.3).

7 -й этап – обмер детали и оформление эскиза

Для определения размеров элементов детали с натуры на практических занятиях используют линейку, кронциркуль, нутромер и штангенциркуль. Точность измерения допускается до 1 мм. Размерные числа шрифтом 5 или 7 проставляют над ранее нанесенными размерными линиями с зазором 2…3 мм. Размеры одного и того же элемента на разных изображениях повторять не допускается. Проставляется шероховатость поверхностей [3 (гл. 10); 4 (гл. 1.14)].

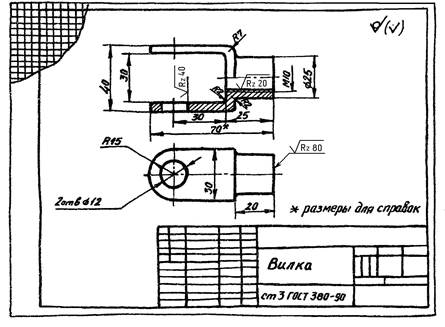

После этого от руки надо обвести все линии нужной толщины. Заполнить основную надпись и указать материал детали (рис. 8.4).

Рисунок 8.4 – Эскиз детали

Контрольные вопросы

1. Что такое эскиз детали и чем он отличается от чертежа детали?

2. Указывается ли на эскизе масштаб?

3. Какова последовательность выполнения эскиза?

4. Как производится планировка изображений на рабочем поле эскиза?

5. Какие простейшие инструменты используются для обмера детали?

Задание 8

На формате А3 выполнить с натуры эскиз штуцера, выдаваемый преподавателем. Для этого необходимо изобразить главный вид с горизонтальной осью симметрии и с разрезом, сделать сечение по шестиграннику, оформить канавки или проточки выносным элементом, нанести выносные и размерные линии, произвести обмер штуцера и проставить размеры, заполнить основную надпись с указанием материала штуцера. Образец выполнения задания 8 показан на рисунке 8.5.

Задание 9

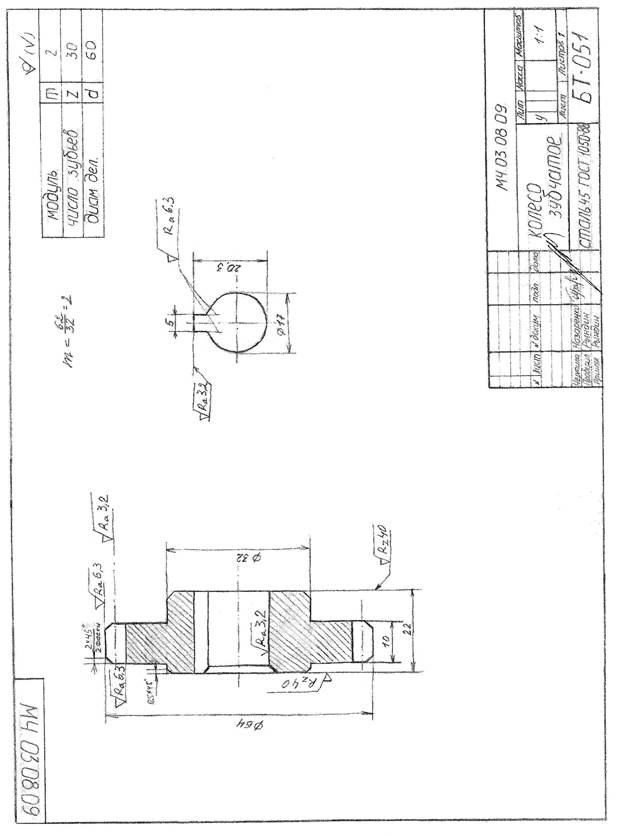

На формате А3 выполнить с натуры эскиз зубчатого колеса, выдаваемого преподавателем. Для этого необходимо изобразить главный вид с горизонтальной осью симметрии и с разрезом (зубья не штрихуются). На виде слева изображается только внутренняя окружность ступицы со шпоночным пазом. Проставить размеры и параметры шероховатости поверхностей. Заполнить таблицу основных параметров (m, z, d). Образец выполнения задания 9 показан на рисунке 9.

Задание 10

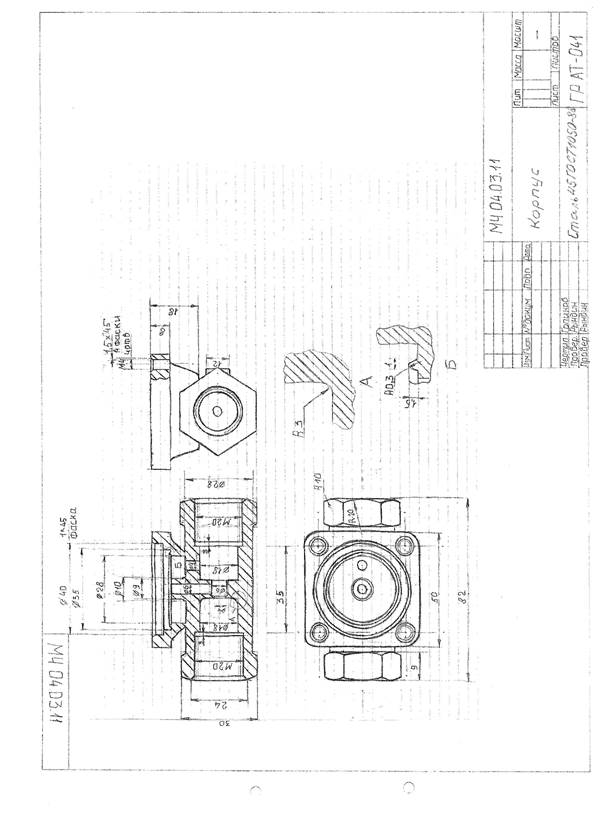

На формате А3 выполнить с натуры эскиз корпусной детали, выдаваемой преподавателем, с учетом указаний, данных выше. В зависимости от конструкции может потребоваться два или три вида. Образец выполнения задания 10 показан на рисунке 10.

Рисунок 8.5 – Эскиз штуцера

Рисунок 9 – Эскиз колеса зубчатого

Рисунок 10 – Эскиз корпуса

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 11

Соединения сварные

Теоретическая часть

Сваркой называется процесс создания неразъемного соединения деталей путем местного нагрева их до расплавленного или пластичного состояния.

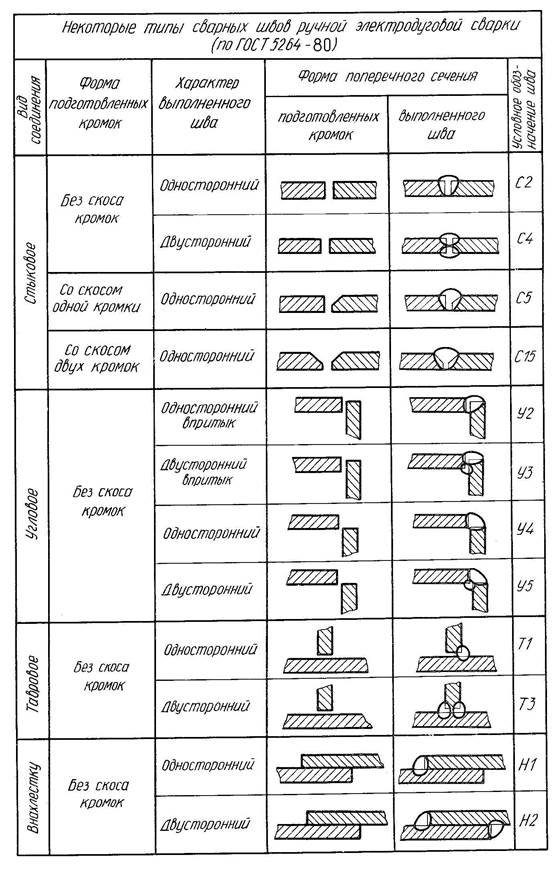

В зависимости от процессов, происходящих при сварке, различают сварку плавлением и сварку давлением. По способу нагрева сварку плавлением разделяют на газовую, электродуговую и химическую. В производстве наиболее широко используется ручная электродуговая сварка по ГОСТ 5264 – 80.

Классификация швов.

В зависимости от взаимного положения свариваемых деталей различают следующие виды сварных соединений: стыковое – С; угловое – У; тавровое – Т; нахлесточное – Н; торцовое – Тр. К буквенному обозначению добавляют цифровое (С15, У5, Т3, Н2), характеризующее вид подготовки кромок. Стыковые соединения имеют обозначения С1…С25, угловые – У1…У10, тавровые – Т1…Т11, нахлесточные – Н1…Н3.

По характеру выполнения сварные швы подразделяются на односторонние и двусторонние. Основные типы швов представлены в таблице 11.1.

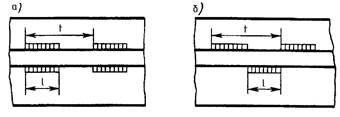

По протяженности сварные швы подразделяются на непрерывные и прерывистые, которые могут быть с цепным (рис. 11.1а) или шахматным (рис. 11.1б) расположением проваренных участков, с указанием их длины l и шага t [3 (гл. 8.11)].

Рисунок 11.1– Типы сварных швов

Таблица 11.1 – Образцы сварных швов

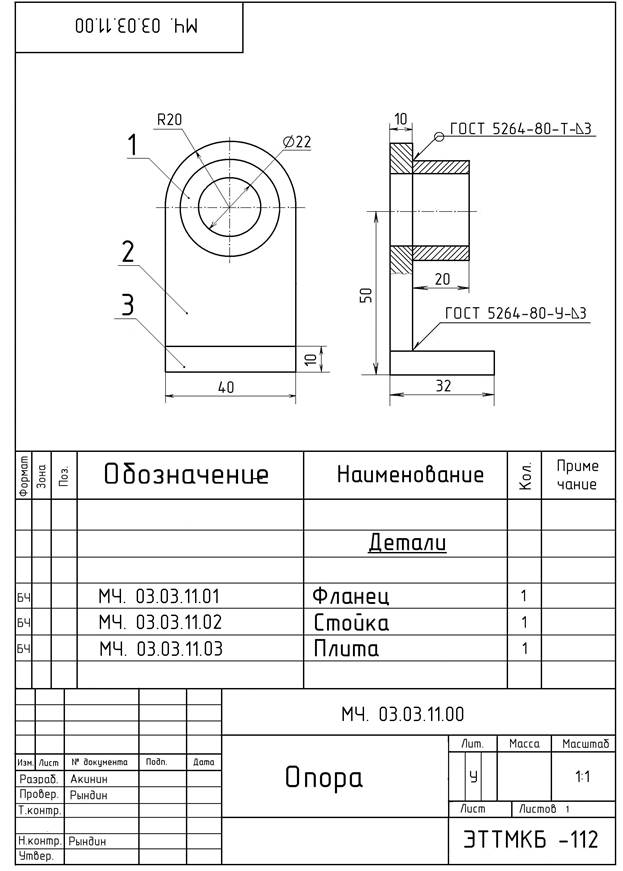

Задание 11

На формате А4 выполнить сварное соединение деталей. Вариант своего задания взять из рисунка 11.5.

По наглядному изображению изделия выполнить два вида. Поставить условное обозначение сварных швов; указать позиции деталей; над основной надписью выполнить спецификацию для этого сборочного чертежа.

Образец выполнении задания 11 приведен на рисунке 11.6.

Вариант 1

| Вариант 2

|

Вариант 3

| Вариант 4

|

Вариант 5

| Вариант 6

|

Рисунок 11.5 – Наглядное изображение сварного изделия

Вариант 7

| Вариант 8

|

Вариант 9

| Вариант 10

|

Вариант 11

| Вариант 12

|

Продолжение рисунка 11.5

Рисунок 11.6 – Сварное изделие

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ 12, 13

Сборочный чертеж изделия (код - СБ)

Теоретическая часть

В соответствии с ГОСТ 2.109–73* сборочный чертеж должен содержать:

а) изображение сборочной единицы, дающее полное представление о расположении и взаимосвязи составных частей, входящих в сборку, и обеспечивающее возможность осуществления ее сборки и контроля;

б) размеры и другие параметры и требования, которые должны быть выполнены и проконтролированы по данному чертежу;

в) указания о характере сопряжения разъемных частей изделия и методах его осуществления, если точность сопряжения обеспечивается не заданными предельными отклонениями размеров, а подбором, пригонкой и т.п. во время сборки;

г) указания о способе соединения деталей в неразъемных соединениях (сварных, паяных и др.);

д) номера позиций составных частей, входящих в изделие;

е) размеры габаритные, установочные, присоединительные, а также необходимые справочные размеры;

Сборочный чертеж выполняется с упрощениями, установленными ЕСКД. Допускается не показывать на чертеже мелкие элементы: фаски, проточки, скругления, зазоры между сопрягающимися деталями, головка болта и гайка изображаются прямоугольными.

Последовательность выполнения учебного сборочного чертежа:

1-й этап. Установить назначение и принцип работы изделия.

2-й этап. Разборка изделия на составные части.

3-й этап. Уточнение способов соединения отдельных сопряженных деталей (резьба, сварка, развальцовка).

4-й этап. Выполнение эскизов нестандартных деталей изделия. Начинать надо с корпусной детали (смотри выше задание № 10).

5-й этап. Составление спецификации (смотри ниже занятие № 14).

6-й этап. Выполнение сборочного чертежа в тонких линиях. Начинают с выбора главного вида. Затем размещают другие изображения Чертеж должен содержать минимально необходимое количество видов.

7-й этап. Нанесение на сборке габаритных, осевых, межцентровых и присоединительных размеров. Нанесение номеров позиций в соответствии со спецификацией. Заполнение основной надписи. Обводка чертежа.

Учебный сборочный чертеж необходимо будет вычертить в масштабе 1:1 на формате А4. Однако, у сборочных чертежей в вариантах заданий масштаб изображения не соответствует указанным размерам.

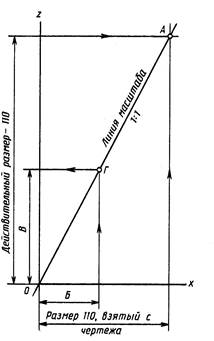

В этом случае размеры деталей удобно определять с помощью графика пропорционального масштаба (рис. 12.1).

Рисунок 12.1. – Масштабирование

Рисунок 12.1. – Масштабирование

| Сначала строят линию масштабов 1:1. Для этого размер, проставленный на чертеже, например 110, измеряют циркулем и откладывают от точки О на оси ОХ, а на оси ОZ откладывают действительный размер, т.е 110. Проводя из построенных точек прямые, параллельные осям, получают точку А. Соединив ее с точкой О, получают график, позволяющий определять размеры, не проставленные на чертеже, графически [3 (гл. 11.6)]. |

Нанесение номеров позиций

На сборочном чертеже все составные части сборочной единицы нумеруют в соответствии с номером позиций, указанным в спецификации этой сборочное единицы (т.е. после заполнения спецификации). Номера позиций указывают на горизонтальных полках линий-выносок, проводимых от изображений составных частей на основных видах или разрезах. Полки располагают параллельно основной надписи вне контура изображения и группируют в колонки и строчки (рис. 12.3).

Одним концом линия-выноска должна заходить на изображение детали и заканчиваться точкой, а другим – соединяться с горизонтальной полкой.

Если деталь узкая или зачернена в разрезе, то точка заменяется стрелкой.

Линии-выноски проводят так, чтобы они не пересекались между собой, не были параллельны линиям штриховки и не пересекали размерных линий чертежа.

Размер шрифта номеров позиций должен быть на один - два размера больше, чем у чисел на том же чертеже.

Допускается проводить одну общую линию-выноску с вертикальным расположением номеров позиций для: группы крепежных деталей, относящихся к одному месту крепления (рис. 12.2).

Рисунок 12.2 – Крепежная группа

Номер позиции наносят на чертеже один раз. Порядок нумерации составных частей изделия следующий: вначале обозначают сборочные единицы изделия, затем его детали, далее стандартные изделия и в последнюю очередь материалы [4 (гл. 3.2); 8 (гл. 14.2)].

Контрольные вопросы

1. Что является основным конструкторским документом для сборочного чертежа?

2. Какие условности и упрощения допустимы при выполнении сборочного чертежа?

3. Какова последовательность чтения сборочного чертежа?

4. Какие размеры указывают на сборочном чертеже?

5. Каково назначение сборочных чертежей на производстве?

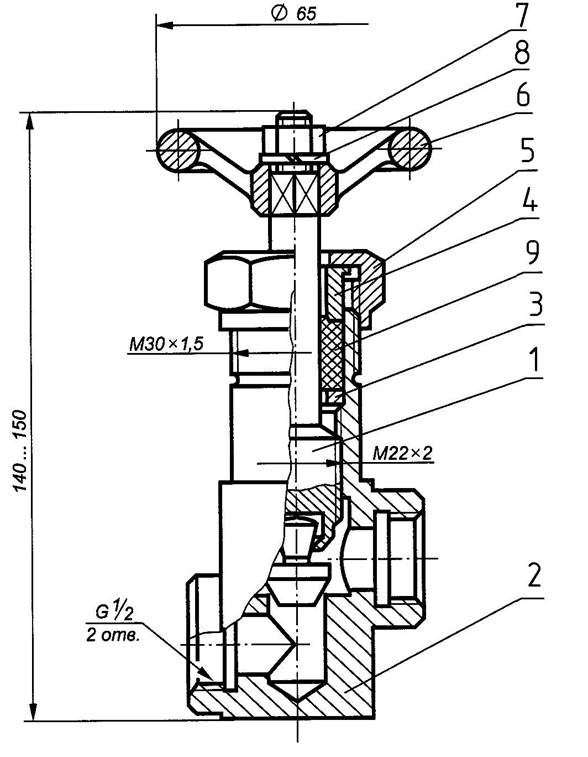

Задание 12

Создание учебного сборочного чертежа. Вариант своего задания взять из рисунка 12.3.

В этом задании необходимо выполнить этапы: 1, 2, 3, 4 и 5 (смотри выше). По перечню деталей, приведенному в вариантах заданий, составить спецификацию. Правильное оформление спецификации на 5-ом этапе описано ниже в занятии 14.

Задание 13 и 14

В этом задании необходимо выполнить этапы: 6 и 7 (смотри выше).

На формате А3 выполнить сборочный чертеж изделия и спецификацию к нему.

Для этого, формат А3 разделить на два формата А4. В правой части листа подготовить основную надпись по форме 1 (для чертежей), а в левой – по форме 2 (для текстовых документов).

На формате А4 правой части, используя график пропорционального масштаба (рис. 12.1) изобразить сборочный чертеж с разрезом. Проставить необходимые размеры. Нанести номера позиций с учетом созданной выше спецификации.

На формате А4 левой части разместить спецификацию изделия.

Образец выполнения заданий 13 и 14 приведен на рисунке 12.4.

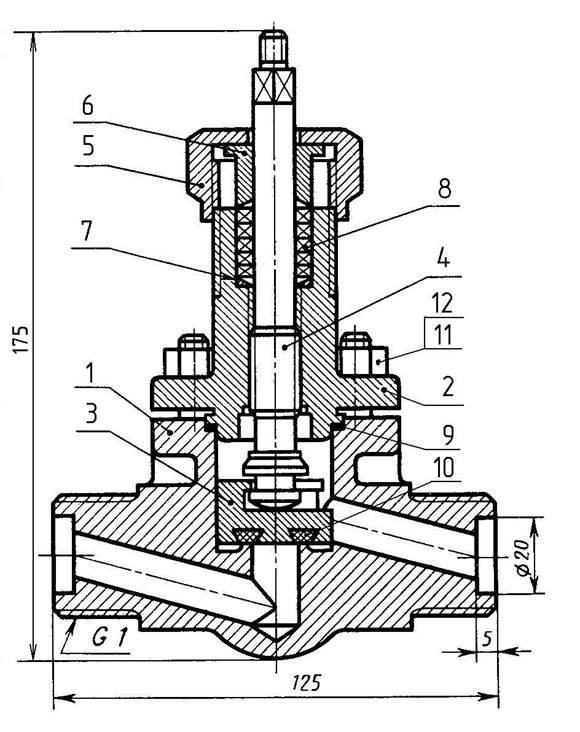

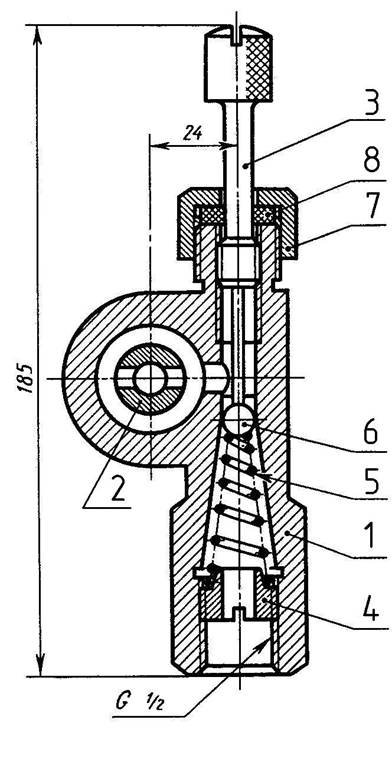

Вариант 1

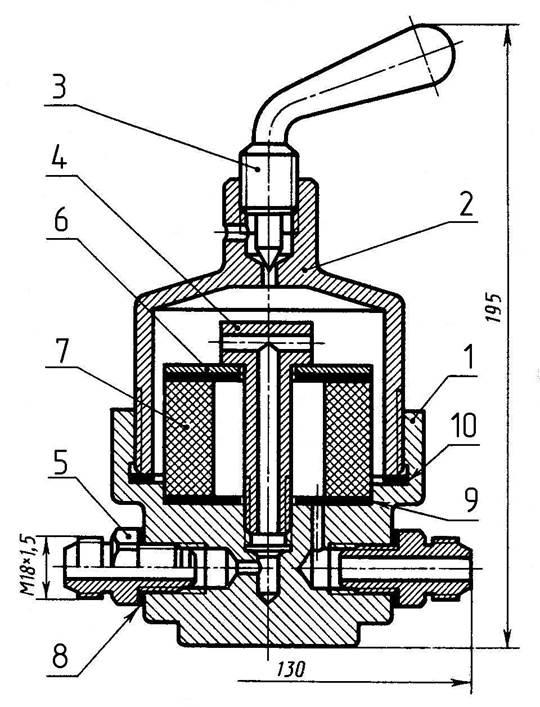

ПНЕВМОАППАРАТ КЛАПАННЫЙ

Наименование деталей:

1–шпиндель в сборе, 2–корпус, 3–кольцо, 4–втулка, 5–гайка, 6–маховик,

7–гайка М8 по ГОСТ 5915–70, 8–Шайба 8 по ГОСТ 6402–70, 9–пенька.

Рисунок 12.3 – Сборка

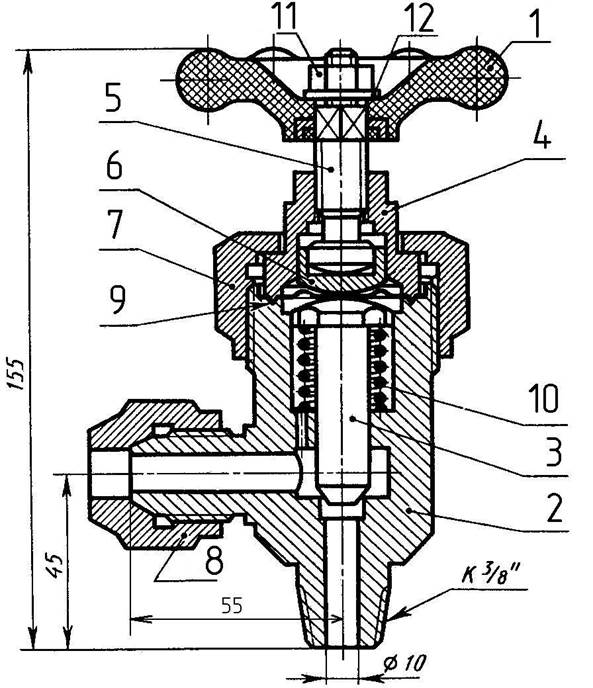

Вариант 2

ВЕНТИЛЬ ЗАПОРНЫЙ, ЦАПКОВЫЙ

Наименование деталей:

1–корпус из стали, 2–крышка, 3–золотник, 4–шпиндель с резьбой М14, 5–гайка накидная с резьбой М33, 6–втулка сальниковая, 7–шайба специальная, 8–асбест, 9–прокладка паронитовая, 10–уплотнение из баббита, 11–шпилька М10 по ГОСТ 22032–76 (4 шт.), 12–гайка М10 по ГОСТ 5915–70.

Продолжение рисунка 12.3

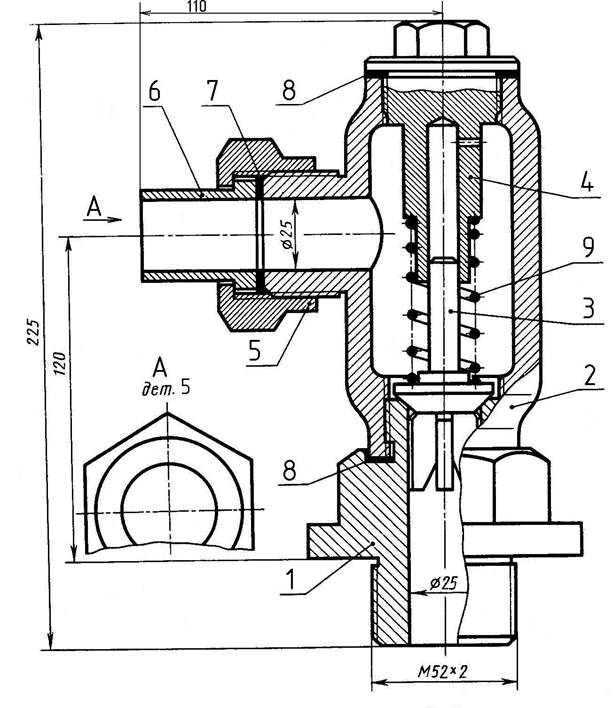

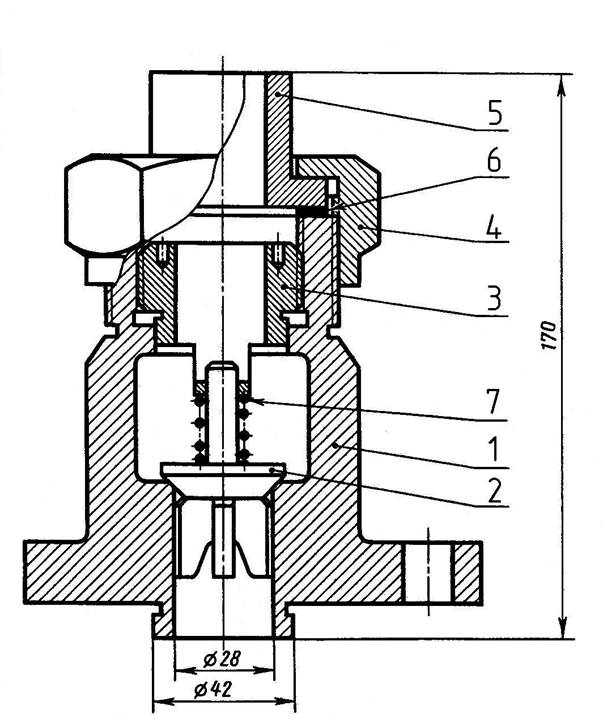

Вариант 3

ВЕНТИЛЬ ЗАПОРНЫЙ, УГЛОВОЙ

Наименование деталей:

1–маховик, 2–корпус из латуни, 3–шток, 4–крышка, 5–шпиндель с резьбой М14, 6–подпятник, 7–гайка накидная с резьбой М52, 8–гайка накидная с резьбой М24, 9–мембрана, 10–пружина, 11–гайка М8 по ГОСТ 5915–70, 12–шайба 8 по ГОСТ 1137178.

Продолжение рисунка 12.3

Вариант 4

КЛАПАН ОБРАТНЫЙ

Наименование деталей:

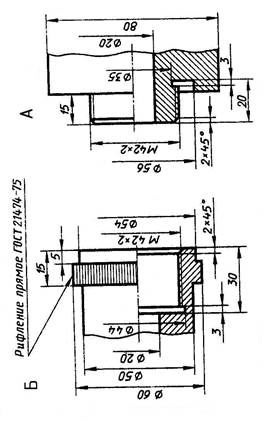

1–штуцер, 2–корпус из стали с резьбовыми отверстиями М42х2, 3–золотник, 4–крышка, 5–гайка накидная с резьбой М42х2, 6–патрубок, 7–прокладка резиновая, 8–прокладка резиновая, 9–пружина.

Продолжение рисунка 12.3

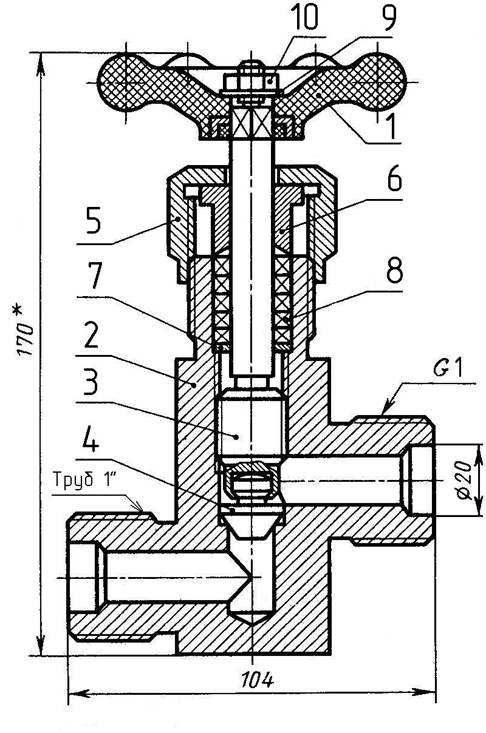

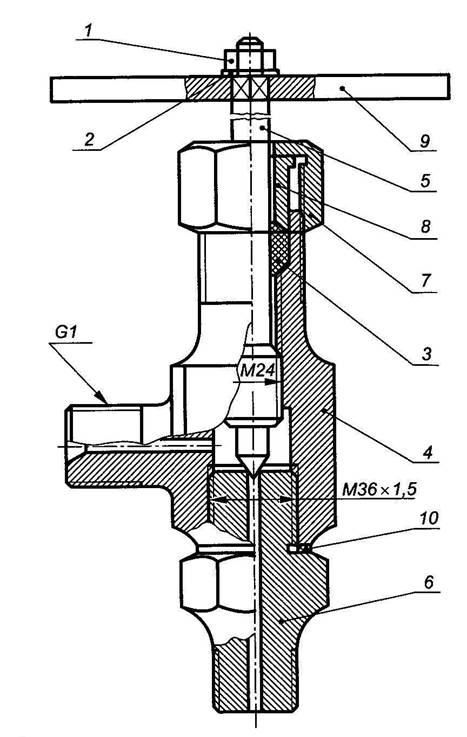

Вариант 5

ВЕНТИЛЬ ЗАПОРНЫЙ, ЦАПКОВЫЙ

Наименование деталей:

1–маховик, 2–корпус стальной, 3–шпиндель, 4–золотник, 5–гайка накидная с резьбой М36х1,5, 6–втулка сальниковая, 7–шайба, 8–набивка асбестовая, 9–шайба 6 по ГОСТ 11371–78, 10–гайка М6 по ГОСТ 5915–70, 10

Продолжение рисунка 12.3

Вариант 6

ФИЛЬТР ВОЗДУШНЫЙ

Наименование деталей:

1–корпус из стали, 2–крышка с резьбой М80х3, 3–рукоятка с резьбой М18, 4–штуцер из латуни с резьбой М14х1, 5–штуцер из стали (2шт.), 6–шайба, 7–фильтр, 8–прокладка резиновая (2 шт.), 9–прокладка резиновая (2 шт.) 10–прокладка резиновая.

Продолжение рисунка 12.3

Вариант 7

КЛАПАН ОБРАТНЫЙ

Наименование деталей:

1–корпус из стали, 2–золотник из латуни, 3–втулка с резьбой М50, 4–гайка накидная с резьбой М72х4, 5–патрубок, 6–прокладка из резины, 7–пружина

Продолжение рисунка 12.3

Вариант 8

КЛАПАН ВЫПУСКНОЙ

Наименование деталей:

1–корпус из стали, 2–крышка с резьбой М40х1,5, 3–клапан из латуни с резьбой М6, 4–гайка специальная, 5–рукоятка, 6–прокладка резиновая, 7–прокладка резиновая, 8–пружина, 9–шплинт 6х30 по ГОСТ 397–79.

Продолжение рисунка 12.3

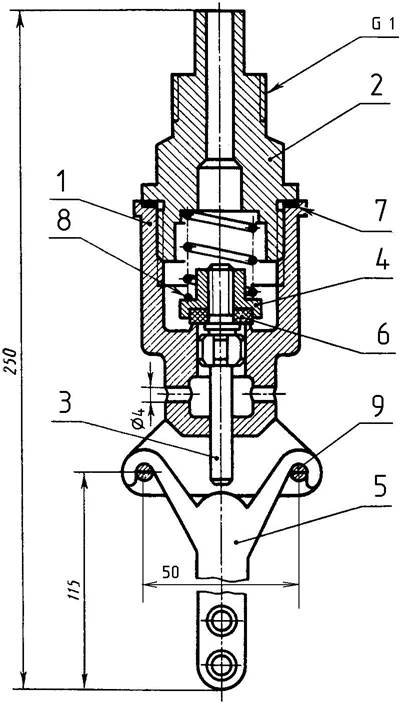

Вариант 9

КЛАПАН ПРЕДОХРАНИТЕЛЬНЫЙ

Наименование деталей:

1–корпус из стали, 2–седло, 3–золотник из латуни, 4–шток, 5–тарелка пружины, 6–втулка с резьбой М24, 7–рукоятка, 8–прокладка резиновая, 9–пружина, 10–гайка М10 по ГОСТ 5915–70 (2 шт.), 11–шайба 10 по ГОСТ 11371–78.

Продолжение рисунка 12.3

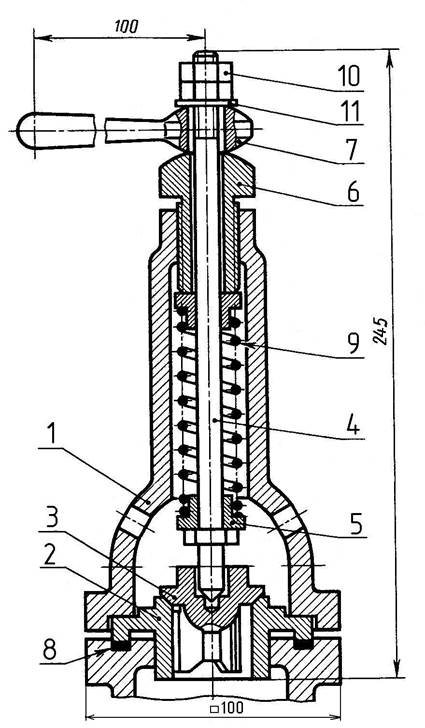

Вариант 10

КЛАПАН РЕГУЛИРУЕМЫЙ

Наименование деталей:

1–корпус из стали, 2–штуцер, 3–игла регулирующая с резьбой М14, 4–гайка специальная, 5–пружина, 6–шарик, 7–гайка накидная с резьбой М26, 8–прокладка резиновая.

Продолжение рисунка 12.3

Вариант 11

ВЕНТИЛЬ УГЛОВОЙ

Наименование деталей:

1–Гайка М10 по ГОСТ 591

|

|

|

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!