На процесс грохочения влияют размер и форма отверстий сита и частиц горной массы, относительная площадь живого сечения сита, содержание в исходном материале трудных зерен, влаги и глинистых примесей, угол падения частиц на сито, их плотность, относительная скорость и направление движения, а также толщина слоя. - Размер отверстий сита влияет на скорость движения частиц вдоль сита и их прохождение через отверстия. Частицы размером, значительно меньшим размера отверстий сита, легко проходят через них. Частицы, близкие к размеру отверстий сита, очень затрудняют процесс грохочения. Такие частицы называются трудными, их размер находится в пределах 0,75 — 1,5 размера отверстий сита. Трудные частицы застревают в отверстиях, перекрывая их. Это уменьшает площадь живого сечения» сита и понижает качество грохочения.

- Скорость движения частиц по ситу влияет на их прохождение через отверстия. Прохождение частиц через отверстия горизонтальных просеивающих

поверхностей обеспечивается при скорости, м/с

ύ<1,57  ,

,

где D — диаметр отверстия сита, мм

С уменьшением размера отверстий сита скорость движения частиц уменьшается.

Угол наклона сита и его толщина влияют на размер частиц подрешетного продукта (рис.12)

Очевидно, что при горизонтальном сите а = 0 и d = D. С увеличением угла наклона сита а и его толщины b уменьшается размер частиц, проходящих через отверстия.

Удельная производительность — производительность грохота на единицу площади просеивающей поверхности. Повышение удельной производительности снижает эффективность грохочения.

| Рис.12. Схема прохождения частиц через отверстие сита

|

Гранулометрический состав. Если крупность нижнего (подрешетного) продукта намного меньше размера отверстий сит, то грохочение происходит эффективно. Однако, если содержание зерен какого-либо определенного размера, близкого к размеру отверстий сита, становится значительным, они не дают мелкому материалу опуститься вниз к поверхности сита. В этом случае применяют сита с размером отверстий на 20—30 % больше, чем требуемая крупность подрешетного продукта.

Эффективность грохочения максимальна при содержании подрешетного продукта в исходном от 60 до 80%, а затем снижается. При содержании подрешетного продукта в исходном угле до 40% эффективность грохочения не превышает 60—70%, а при содержании выше 75% равна 90—95%.

Форма зерен. Материал, состоящий из зерен пластинчатой и продолговатой формы, менее благоприятен для грохочения, чем из зерен округлой и кубообразной формы.

С увеличением живого сечения сита возрастает его просеивающая способность. Однако получению возможно большего живого сечения за счет уменьшения расстояния между ячейками препятствует необходимость повышения прочности сита.

Влажность исходного питания — один из важных факторов, влияющих на процесс грохочения. Повышенная влажность материала приводит к слипанию мелких частиц между собой, налипанию их на крупные куски и замазыванию отверстий сита. Особенно низок кпд грохота при грохочении мелких влажных классов. С увеличением влажности каменных углей и антрацитов до 6% кпд грохота уменьшается незначительно. Резкое снижение кпд и удельной производительности происходит при содержании влаги более 7%- При влажности более 12% и мокром грохочении кпд возрастает до 95%.

Длина сита. Для получения рассева с эффективностью до 95% оптимальная длина сита находится в пределах 5,5—6,5м.

Классификация грохотов

По характеру движения просеивающей поверхности грохоты делят на неподвижные, с движением отдельных элементов просеивающей поверхности и подвижные.

По расположению просеивающей поверхности—на наклонные и горизонтальные.

В соответствии с формой просеивающей поверхности — на плоские, с переменным углом наклона, дуговые, конические, цилиндрические (барабанные).

В зависимости от насыпной плотности грохотимого материала подвижные грохоты делят на три типа: легкие, средние и тяжелые. Подвижные грохоты характеризуются также видом механизма, который приводит в колебательное движение просеивающую поверхность, и характером самих колебаний.

Тип и исполнение грохота, определяющие траекторию колебаний, обозначают буквами и цифрами. Начальная буква Г обозначает грохот, следующая (или следующие) характеризует исполнение: И — с круговыми или близкими к ним колебаниями; С — с прямолинейными колебаниями; ИС — с близкими к прямолинейным колебаниями. Последняя буква определяет тип грохота: Л — легкий; С — средний; Т — тяжелый.

Первая цифра в условном обозначении показывает ширину просеивающей поверхности: 2—1000 мм; 3—1250 мм; 4 — 1500 мм; 5—1750 мм; 6 — 2000 мм; 7 —2500 мм; 8 —3000 мм; 9 — 3550 мм; 10 — 4000 мм; вторая — число ярусов сит.

Обозначение грохота может заканчиваться буквенным или цифровым индексом его модификации.

Например, ГИЛ52 означает: грохот инерционный, легкого типа, ширина сита 1750 мм, двухситный; ГИСЛ72 — грохот инерционно-самобалансный легкого типа с шириной сита 2500 мм, двухситный.

Неподвижные грохоты

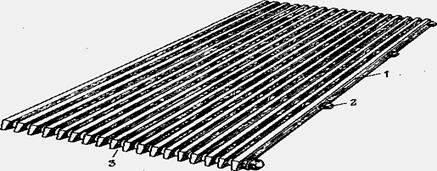

Неподвижный колосниковый грохот для сухого грохочения (рис.13) состоит из колосников 1, скрепленных между собой поперечными

Рис.13.Неподвижный колосниковый грохот

стержнями 2 с гайками на концах. Стержни проходят через отверстия в колосниках, между которыми установлены распорные трубки 3 для фиксации размера отверстий между колосниками. Размер отверстий решета не менее 50 мм. Угол наклона колосникового грохота 25-45 градус

Самобалансные грохоты

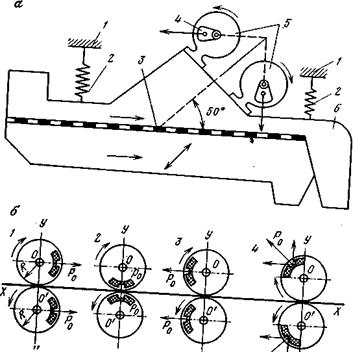

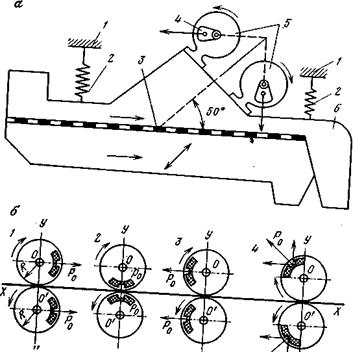

Грохот с самобалансным вибровозбудителем (рис.14а) имеет горизонтально расположенный короб 6, который с помощью амортизаторов 2 подвешен к опорам / (или установлен на них). На коробе укреплен вибровозбудитель 5 таким образом, что направление действия силы инерции вибровозбудителя составляет примерно 50° к плоскости сита 3. Самобалансный вибровозбудитель состоит из двух одинаковых дебалансов 4, вращающихся на параллельных валах с одинаковой скоростью в противоположные стороны. При параллельном размещении центров тяжести дебалансов (рис.14, б, положения 1 и 3)действуют максимальные силы инерции 2Р0. Если центры тяжести масс дебалансов находятся на оси у-у(положение 2), то силы инерции уравновешиваются Р0 = 0.

Равнодействующая силы инерции вибровозбудителя изменяется от 0 до 2Р0 и по направлению через каждые пол-оборота дебаланса. В любом другом промежуточном положении 4 силы инерции всегда уравниваются.

Вибровозбудители расположены таким образом, что при вращении валов результирующая центробежных сил дебалансов направлена по оси, проходящей через центр тяжести короба. Изменяясь по синусоидальному закону, эта сила действует на короб и вызывает его колебания. Поскольку жесткость опорных пружин сравнительно мала, все точки короба колеблются в вертикальных плоскостях по прямолинейным траекториям под углом к просеивающей поверхности. При этом материал подбрасывается, движется вперед и просеивается через отверстия сита

Рис. 14. Принципиальная схема действия самобалансного грохота (а) и вибровозбудителя (б)

,

,