Описание, основные технические характеристики и расположение оборудования электровоза 2ЭС10.

Описание электровоза 2ЭС10.

Магистральный восьмиосный грузовой электровоз серии 2ЭС10 с асинхронными тяговыми двигателями предназначен для эксплуатации на участках железных дорог с шириной колеи 1520 мм, электрифицированных на постоянном токе с номинальным напряжением в контактной сети 3000 В. Тяговые параметры этих электровозов позволяют водить грузовые поезда повышенного веса и длины в условиях умеренного климата – климатические районы I2, II4 – II10 согласно ГОСТ 16350-80.

По сравнению с эксплуатирующимися в настоящее время магистральными грузовыми электровозами постоянного тока, конструкция электровоза 2ЭС10 обеспечивает следующие технико-экономические показатели:

- высокий уровень обеспечения безопасности движения за счет использования современных систем безопасности;

- повышение уровня комфорта кабины управления для улучшения условий работы локомотивной бригады;

- снижение эксплуатационных расходов за счет повышения тяговых свойств локомотива, а также за счет уменьшения времени простоя на всех видах технического обслуживания и ремонта;

- высокий уровень надежности работы оборудования за счет применения микропроцессорных систем управления локомотивом;

- увеличение пробега между техническими операциями за счет применения современных методов диагностики с использованием статических преобразователей и асинхронных тяговых двигателей.

Компоновка оборудования электровоза 2ЭС10

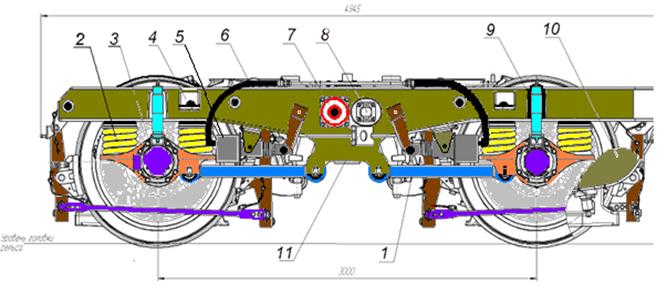

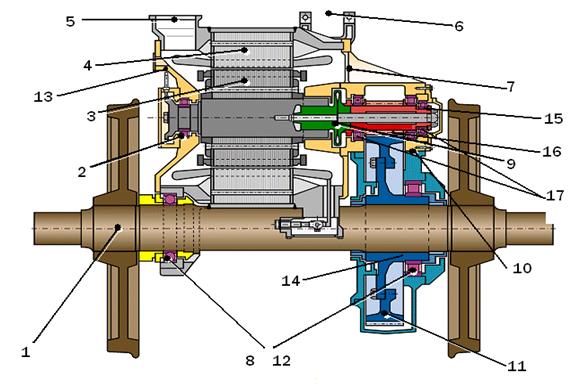

Рисунок 1.1 Компоновка оборудования электровоза 2ЭС10

Рисунок 1.2 Расположение оборудования электровоза 2ЭС10.

Рисунок 1.2 Расположение оборудования электровоза 2ЭС10.

1- кабина управления; 2 - форкамера передняя; 3 - форкамера охлаждения тормозных резисторов и башен охлаждения преобразователей; 4 - форкамера задняя; 5-тележка; 6 – аккумуляторная батарея; 7 - наклонная тяга; 8 - кузов.

Крыша электровоза состоит из двух несъемных и трех съемных частей. Несъемные части выполнены заодно с остовом кузова. Съемные секции представляют собой каркас из прокатных и гнутых профилей обшитых листовой сталью. В средней съемной крыше монтируется модуль тормозных резисторов с вентиляторами охлаждения. Над блоками тормозных резисторов установлены откидные крышки. Места соединения съемных частей крыши с каркасом кузова имеют уплотнения, исключающие попадание влаги в кузов. На крыше предусмотрены места для установки токоприемника, двух крышевых разъединителей и заземлителя, ограничителя перенапряжений, дросселя подавления радиопомех. Токоведущие шины собраны на опорных изоляторах и соединены между собой гибкими шунтами. На крыше кабины управления имеется люк с откидной крышкой для установки кондиционера. Кроме этого на крыше установлены кронштейны антенны радиостанции. Съемные части крыши используются как форкамеры системы вентиляции электровоза.

Тележка

Тележки воспринимают тяговые и тормозные усилия от тяговых двигателей, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через наклонные тяги и пружинные опоры с поперечной податливостью, на раму кузова. Конструкция тележки обеспечивает возможность монтажа и демонтажа колесно-моторного блока без подъема кузова и смену тормозных колодок без смотровой канавы.

К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения.

На буксовых шейках оси колесной пары смонтированы двухрядные конические роликовые подшипники закрытого типа фирмы «SKF», размещенные внутри корпуса бесчелюстной одноповодковой буксы. Поводки имеют сферические резинометаллические шарниры, которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах рамы тележки, образуя продольную связь колесных пар с рамой тележки.

Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные гидравлические демпферы (гидравлические гасители колебаний).

Рама тележки служит для монтажа всех основных узлов, составляющих тележку, и предназначена для распределения статических и инерционных нагрузок от веса кузова, тяговых двигателей, тормозного оборудования на рессорное подвешивание при проходе тележками неровностей и кривых участков пути. Она предназначена для передачи и распределения вертикальной и горизонтальной нагрузки между отдельными колесными парами, а также восприятия и передачи на раму кузова тягового усилия, тормозной силы, боковых, горизонтальных и вертикальных сил от колесных пар. Кронштейн наклонной тяги представляет собой сварную конструкцию из двух плоских вырезанных по радиусу листов и двух листов загнутых переменным радиусом. Загнутые листы приварены к толстостенной втулке для установки шпинтона. После подкатки тележек на него устанавливается наклонная тяга. Шпинтон заводится во втулку кронштейна наклонной тяги и через диск фиксируется двумя болтами на М16.

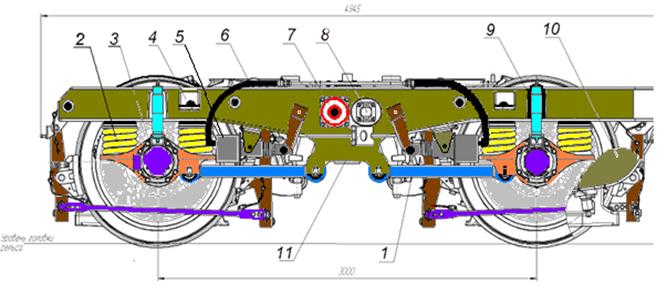

Рисунок 2.1 – Тележка электровоза 2ЭС10

1 – буксовый поводок; 2 – рессора буксового подвешивания; 3 – букса; 4 – кронштейн установки вертикального гидродемпфера; 5 – тормозной цилиндр;

6 – трубопровод тормозного цилиндра; 7 – ограничитель поперечных перемещений; 8 – кронштейн горизонтального гидродемпфера; 9 – гидродемпфер буксового подвешивания; 10 – кронштейн установки наклонной тяги; 11 – кронштейн гидродемпфера виляния.

Буксовый узел

Буксовый узел служит для передачи нагрузки от подрессоренных частей кузова и тележек на шейки оси колесной пары, а от колесных пар на раму тележки – усилия тяги, торможения и боковые горизонтальные усилия. В процессе движения они должны обеспечивать возможность вращения оси с минимальным сопротивлением.

Буксы бесчелюстные одноповодковые с роликовыми подшипниками закрытого типа фирмы «SKF» CTBU class G. Литой корпус буксы выполнен из стали 20Л ГОСТ 977-88 и имеет два прилива для установки буксовых пружин.

Внутри корпуса размещен двухрядный конический компактный подшипниковый узел «SKF» CTBU class G SKF BT2-8609C-01 закрытого типа с уплотнением и заправленный специальной смазкой зафиксированный задним и передним упорными кольцами. Подшипник устанавливается на подступичную часть оси и закрывается крышкой. Наружное кольцо подшипникового узла устанавливается в корпус буксы с зазором 0,05мм, а внутренне кольцо устанавливается на буксовую шейку оси прессом с усилием 8 - 10 т. и обеспечением натяга 0,088 - 0,113 мм. Подшипник закрывается крышками букс.

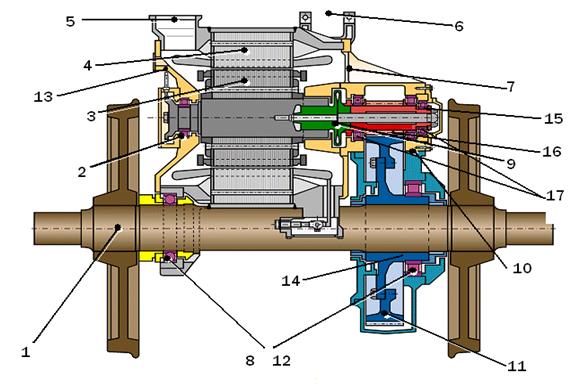

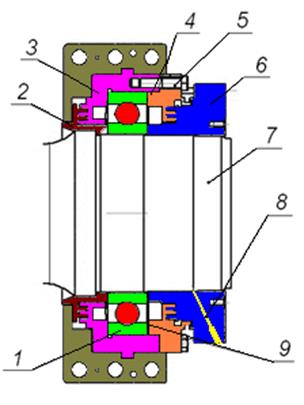

Колесно – моторный блок

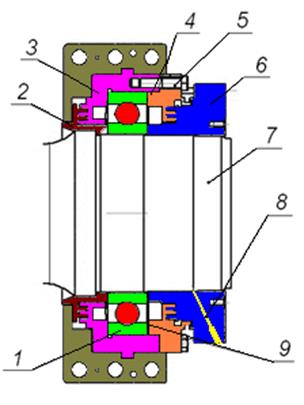

На электровозе применен колесно-мотрный блок с односторонней косозубой передачей и моторно-осевыми подшипниками качения. Блок колесно-моторный включает в себя колесную пару, тяговый редуктор и тяговый асинхронный двигатель. Колесно-моторный блок показан на рисунке 3.

Тяговый электродвигатель опирается одним концом на ось колесной пары (1), а вторым – на раму тележки через специальную маятниковую подвеску.

Моторно-осевые подшипники расположены в закрытых корпусах. С одной стороны подшипник собран непосредственно на оси колесной пары, с противоположной – на ступице зубчатого колеса. Моторно-осевой подшипник (12) собранный на ступице зубчатого колеса – роликовый с цилиндрическими роликами. С противоположной стороны устанавливается радиальный шарикоподшипник (8).

Для передачи вращающего момента с вала тягового электродвигателя на колесные пары используется зубчатая передача с модулем 9. Зубчатая передача состоит из зубчатого колеса и шестерни. Зубчатое колесо составное и состоит из ступицы (14) и зубчатого венца (11), который крепится болтами. Угол наклона линии зуба у колеса и шестерни составляет 4°. Число зубьев колеса – 107, шестерни – 17. Шестерня соединяется с валом тягового двигателя через специальную мембранную муфту (9). Посадка зубчатого колеса на ось колесной пары производится тепловым методом.

Для защиты зубчатой передачи от внешней среды применяется кожух редуктора.

Рисунок 2.2 – Блок колесно-моторный электровоза 2ЭС10

1 - ось колесной пары; 2 – подшипник двигателя; 3 – ротор двигателя; 4 – статор; 5 – патрубок забора охлаждающего воздуха; 6 – кронштейн подвески двигателя; 7 – каналы выхода воздуха; 8 – моторно-осевой подшипник; 9 – мембранная муфта; 10 – соединение редуктора; 11 – венец зубчатого колеса; 12 – моторно-осевой подшипник (сторона редуктора); 13 – задний подшипниковый щит; 14 – ступица зубчатого колеса; 15 – 4-точечный подшипник; 16 – шестерня; 17 – цилиндрический подшипник.

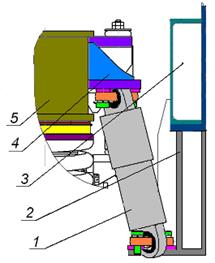

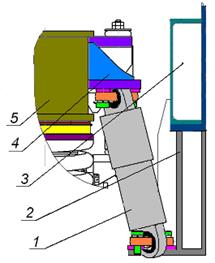

Рисунок 2.3 – Маятниковая подвеска двигателя

1– поводок; 2 – кронштейн двигателя; 3 – блок шарнирный;

4 - страховочный палец; 5 – кронштейн рамы тележки; 6 – рама тележки.

Связь с колесной парой осуществляется через осевые подшипники. Со стороны зубчатого колеса устанавливается роликовый подшипник с цилиндрическими роликами. Показан на рисунке 2.4.

Рисунок 2.4 – Моторно-осевой подшипник со стороны привода

1 – роликовый подшипник; 2 – корпус редуктора; 3 – ступица зубчатого колеса;

4 – ось колесной пары; 5 – лабиринтное кольцо; 6 - болт крепления лабиринтного кольца.

Роликовый подшипник Zylinderrollenlager NU1064 (1) устанавливается на ступицу зубчатого колеса (3) в корпусе редуктора (2). Со стороны колеса уплотняется лабиринтным кольцом (5), которое устанавливается на упорное кольцо посаженное на ось колесной пары (4). Упорное кольцо крепится к ступице зубчатого колеса болтами с внутренней шестигранной головкой.

С противоположной от редуктора стороны устанавливается шарикоподшипник.

Рисунок 2.5 – Шариковый моторно-осевой подшипник

1 – радиальный шарикоподшипник; 2 – лабиринтное кольцо; 3 – корпус подшипника; 4 – крышка подшипника; 5 – болт крепления крышки; 6 – горячее запрессованное кольцо; 7 – ось колесной пары; 8 – масленка с резьбовой пробкой; 9 – кольцо уплотнительное.

Радиальный шарикоподшипник (1) Rillenkugellager DIN625-6052 закрывается лабиринтным кольцом (2), являющимся упорным. К корпусу подшипника (3) болтами (5) крепится крышка (4). Между крышкой и подшипником устанавливается уплотнительное кольцо (9). Со стороны колеса подшипник фиксируется кольцом (6), которое насаживается на ось колесной пары (7) тепловым методом.

Сборка и обслуживание моторно-осевых подшипников производится представителями компании «SIMENS AG».

Тормозные цилиндры

Тормозныецилиндры состоят из двух составных частей: тормозного цилиндра и встроенного в него регулятора одностороннего действия. Тормозной цилиндр показан на рисунке 2.6.

Рисунок 2.6 – Тормозной цилиндр

1 – поршень; 2 – пружина; 3 – пробка; 4 – направляющая; 5 – гайка регулирующая; 6 – штифт; 7 – гайка; 8 – подшипник; 9 – гайка; 10 – кольцо; 11 – муфта; 12 – крышка 13 – пружина; 14 – чехол (пыльник); 15 – хомут стяжной; 16 – винт; 17,21 – винт; 18 – хомут; 19 – болт; 20 – ограничитель; 22 – крышка; 23 – болт; 24 – шайба; 25 – стержень; 26 – шайба; 27 – кольцо; 28 – манжета; 29 – корпус цилиндра; 30 – шайба; 31 – кольцо; 32 – пробка; 33 – фиксатор; 34 – вилка, 35 – упор; 36 – стопорное кольцо.

Цилиндр тормозной состоит из корпуса (29), поршня (1), крышки (22). Основными частями регулятора являются винт (16), имеющий несамотормозящую резьбу и гайки (5 и 7).

К корпусу тормозного цилиндра (29) болтами (23) прикручена крышка (22). Внутри корпуса расположен стержень (25) на который посажен поршень (1).В стержне кольцом (31) и шайбой (30) зафиксирован винт (16), на винте навернуты гайки (5 и 7) с подшипниками (8). Подшипники зафиксированы стопорными кольцами (10 и 36). На гайки воздействуют пружины (13). С винтом соединена муфта (11) закрытая чехлом (14), который закреплен хомутом (15),резьба муфты левая. Стержень в крышке фиксируется направляющей (4) закрытой пробкой (3). На муфте (11) со стороны чехла навернута гайка (9) зафиксированная винтом (16), гайка фиксирует крышку (12).

В исходном положении гайка (7) под действием пружины (13) через подшипник (8) поджата к ограничителю (20), который жестко соединен штифтом (6) с муфтой (11) и предотвращает ограничитель (20) от проворачивания при перемещении поршня (1).

Регулирующая гайка (5) через кольцо, зафиксированное стопорным кольцом (36), под действием пружины через подшипник поджата к упору (35). Винт (16) удерживается в исходном положении пружиной (2) через стержень (25), ограничитель (20), гайку (5) и упор (35). Положение винта (16) относительно тормозной рычажной передачи фиксируется фиксатором (33).

При нормальных зазорах между колодками и бандажами встроенный регулятор работает как жесткий стержень. Функцию жесткого стержня регулятор выполняет до увеличения зазора между колодками и бандажом.

При увеличении зазоров между колодками и бандажом в момент торможения поршень (1) со стержнем (25) перемещают ограничитель (20), гайку (7), винт (16), гайку (5) с кольцом и упор (35). При соприкосновении упора (35) с упорами крышки (22) его перемещение прекращается. При дальнейшем перемещении системы будет происходить навертывание гайки (5) на винт (16). Навертывание гайки (5) на винт (16) будет происходить до касания тормозных колодок бандажа колесных пар, при этом между гайкой (5) и ограничителем (20) образуется зазор равный величине износа колодок и бандажей. При отпуске поршень со стержнем под действием пружины (2) перемещаются в исходное положение. Со стержнем перемещаются муфта (11) с ограничителем (20), гайка (7), винт (16), упор (35), гайка (5) с кольцом. При перемещении, упор (35), достигнув упоров крышки (22) остановится. Вместе с ним остановятся гайка (5) и винт (16), а стержень (25), ограничитель (20) будут продолжать свое перемещение, образуя зазор между ограничителем (20) и гайкой (7). Под действием своей пружины гайка (7) будет наворачиваться на винт до соприкосновения с ограничителем. При последующих торможениях и отпуске гайки (5 и7) будут поочередно наворачиваться на винт на величину износа тормозных колодок и бандажей. Регулятор скомпенсировал величину износа тормозных колодок и бандажей колесных пар, оставив неизменным первоначальный зазор между ними. Ход поршня тормозного цилиндра и величина нажатия тормозных колодок остаются неизменными, изменился только выход винта. При достижении выхода винта максимального значения необходимо регулировать тормозную рычажную передачу.

Регулировка тормозной рычажной передачи производится в следующей последовательности:

1. Достать фиксатор штока тормозного цилиндра и вращая гаечным ключом винт обеспечить размерот оси подвески тормозного цилиндра до оси проушины штока ТЦРв пределах 265…275 мм.

2. Переставить болты продольной тяги в соседние отверстия ближние к бандажу колеса.

3. Регулировочными винтами и вращением штока тормозного цилиндра добиться равномерного подхода колодок к бандажу колеса с зазором в пределах установленных норм.

4. Произвести троекратное торможение краном вспомогательного тормоза до достижения максимального давления в ТЦР и проверить положение колодок относительно бандажа колесной пары.

Передача тормозная рычажная

Тормозная рычажная передача предназначена для передачи усилий от тормозных цилиндров или привода ручного тормоза к тормозным колодкам.

Тележки электровоза оборудованы индивидуальным для каждого колеса колодочным тормозом с двухсторонним нажатием на колесо чугунных гребневых колодок.

Каждое колесо обслуживается одним тормозным цилиндром диаметром 8'' (203 мм) типа 670В со встроенным автоматическим регулятором выхода штока (ТЦР) производства ОАО «Транспневматика».

Усилие от ТЦР на колесо передается через рычажную передачу с общим передаточным отношением 8,8. Размеры плеч рычагов выбраны с таким расчетом, чтобы обеспечить равномерное распределение усилия от ТЦР между тормозными колодками, т.е. передаточное отношение к каждой колодке составляет 4,4.

ВНИМАНИЕ! РЕГУЛИРОВКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ПРОИЗВОДИТСЯ ПРИ ДОСТИЖЕНИИ РАЗМЕРА 550 ММ ОТ ОСИ ПОДВЕСКИ ТОРМОЗНОГО ЦИЛИНДРА ДО ОСИ ПРОУШИНЫ ШТОКА ТЦР С РЫЧАГОМ В ЗАТОРМОЖЕННОМ СОСТОЯНИИ. В ПРОТИВНОМ СЛУЧАЕ ПРОИЗОЙДЕТ ЗНАЧИТЕЛЬНОЕ СНИЖЕНИЕ ТОРМОЗНОГО УСИЛИЯ НА КОЛЕСНУЮ ПАРУ ПРИ ТОРМОЖЕНИИ.

ВНИМАНИЕ! ПРИ НЕПРАВИЛЬНОЙ РЕГУЛИРОВКЕ РУЧНОГО ТОРМОЗА В МОМЕНТ ОТПУСКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ПЕРВОЙ И ЧЕТВЕРТОЙ ТЕЛЕЖЕК ПРОИСХОДИТ ВЫХОД ШТОКА ОДНОГО ИЗ ТОРМОЗНЫХ ЦИЛИНДРОВ, И ТОРМОЗНЫЕ КОЛОДКИ ОСТАЮТСЯ ПРИЖАТЫМИ К БАНДАЖУ КОЛЕСА.

ВНИМАНИЕ! ТОРМОЖЕНИЕ ПНЕВМАТИЧЕСКИМИ ТОРМОЗАМИ ДО МАКСИМАЛЬНОГО ДАВЛЕНИЯ ПРИ ЗАТОРМОЖЕННОМ РУЧНОМ ТОРМОЗЕ ПРИВОДИТ К ПОВРЕЖДЕНИЮ МУФТЫ.

Подвеска кузова

Связи кузова с рамой тележки предназначены для передачи всех видов усилий между рамой кузова и тележкой. Связи кузова с тележкой состоят из кузовного подвешивания выполненного через пружины типа «flexicоil» (рисунок 2.9), четырех вертикальных, двух горизонтальных и двух гидродемпферов виляния, упоров ограничителей горизонтальных и вертикальных перемещений кузова (рисунок 2.7) и наклонной тяги.

При установке наружной пружины концевые витки ориентируются наружу тележки. Регулировочные прокладки используются при регулировке развески электровоза.

При прохождении кривых участков пути поворот тележки относительно кузова вызывает поперечную деформацию пружин, при этом на тележку начинает действовать возвращающий момент. Допускается поворот тележки относительно кузова до 4о. При поперечном смещении кузова до 20 мм жесткость связи кузова и тележки определяется работой кузовных пружин. При смещении от 20 до 40 мм добавляется жесткость упора-ограничителя поперечных перемещений.

Рисунок 2.7 – Элементы подвески кузова

1 –пружина подвески кузова; 2 – упор-ограничитель вертикальных перемещений; 3 – рама тележки; 4 – горизонтальный гидродемпфер; 5 – гидродемпфер виляния; 6 – упор ограничитель поперечных перемещений.

Рисунок 2.8 –Буксовая пружина

1 – нижняя направляющая; 2 – виток пружины; 3 – верхняя направляющая; 4 – резинометаллический амортизатор; 5 – болт; 6 – шайба.

Рисунок 2.9 – установка пружин типа «flexicоil»

1 – опора нижняя; 2 – внутренняя пружина; 3 – наружная пружина;

4 – верхняя опора 5 – направляющая; 6 – регулировочная прокладка.

Связь тележки с кузовом

Продольная связь тележки с кузовом осуществляется наклонной тягой. Тяга состоит из трубы с приварной головкой для шарнирного подшипника, а с противоположной стороны с приварным стержнем Связь с шарнирами от концевой поперечной балки рамы тележки через наклонную тягу передается к плите, закрепленной болтами на конструкции крестообразной формы рамы кузова. Плита рамы кузова имеет два кронштейна для установки резинометаллических шарниров наклонных тяг: передней и задней тележек секции электровоза.

Крепление наклонной тяги к кронштейну на концевой балке рамы тележки производится через шарнирный подшипник (рисунок 2.10).

Основным узлом шарнирного блока является подшипник GE80ES-CX SQ SKF, который после предварительного нагрева в масле садится на шпинтон, и закрепляется упором и болтом. Перед постановкой подшипника производится установка уплотнительного кольца, кольца, крышки и напрессовывается лабиринт. На подшипник проушиной надевается наклонная тяга.

Подшипниковый узел закрывается крышкой, а внутренняя полость заполняется осевым маслом. И уплотняется заглушками.

После установки наклонной тяги проверяется смещение рамы тележки относительно страховочного шкворня рамы кузова в гнезде шкворня. Разность зазоров в гнезде шкворня не должна превышать 2 мм, которая обеспечивается установкой или снятием шайб на шарнирном блоке рамы кузова.

Рисунок 2.10 – Крепление наклонной тяги к раме тележки и раме

Кузова

1 – крышка; 2 – упор; 3 – заглушка; 4 – крышка; 5 – лабиринт; 6 – кольцо; 7 – уплотнительное кольцо; 8 – шпинтон; 9 – подшипник; 10 – болт; 11 – пакет шайб; 12, 18 – терелки; 13 – страховка; 14 – кронштейн рамы кузова; 15 – плита; 16 – втулка; 17 – гайка; 19 – эластомерный блок

2.8 Автосцепное устройство

2.8 Автосцепное устройство

Рисунок 2.11 Автосцепное устройство

Автосцепное устройство (рисунок 2.11) состоит из корпуса автосцепки (7) с размещенным в нем механизмом сцепления, расцепного рычага (6), эластомерного поглощающего аппарата (3), тягового хомута 1. Поглощающий аппарат зафиксирован в раме кузова плитой (2). Устройство эластомерного поглощающего аппарата показано на рисунке 2.12.

Рисунок 2.12 – Эластомерный поглощающий аппарат

1 – плита упорная; 2 – болт стяжной; 3 – дистанционный вкладыш; 4 – планка монтажная; 5 – гайка; 6 – амортизатор поглощающий; 7 – корпус амортизатора;

8 – втулка.

Поглощающий аппарат состоит из корпуса (7), упорной плиты (1) с болтами (2), монтажных планок (4) и эластомерного амортизатора (6). Для предварительного поджатия аппарата служат стяжные болты (2) с втулками (8) и стяжными гайками (5). При установке после сжатия аппарата между монтажными планками (4) и приливами корпуса устанавливаются дистанционные вкладыши (3), которые выпадают после первого сжатия аппарата в процессе прицепки к составу. Для правильной установки на корпусе аппарата нанесены специальные метки.

Эластомерный амортизатор представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким рабочим материалом (эластомером) на основе кремнийорганических соединений. При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая в корпусе высокое внутреннее давление. При ударе поглощение энергии происходит за счет перетекания рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем.

Гидродемпферы

Рисунок 2.13- Установка вертикального и горизонтального гидродемпфера

1 – вертикальный гидродемпфер; 2 – кронштейн рамы кузова; 3 – рама кузова; 4 – кронштейн рамы тележки; 5 – рама тележки; 6 – рама тележки; 7 – горизонтальный гидродемпфер; 8 – кронштейн вертикального гидродемпфера; 9 – рама кузова.

Гидродемпфер (рисунок 2.13) представляет собой поршневой телескопический демпфер одностороннего действия, развивающий усилие сопротивления только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно перемещается вверх и засасывает рабочую жидкость в поршневую полость.

Рисунок 3.1 – Токоприемник SX-2100 RUS LOCO

1 – Верхняя подвижная рама; 2 – Штуцер подвода воздуха; 3 - Резинокордовый цилиндр; 4 – Полозы; 5 – Каретки; 6 – Опорный изолятор; 7 – Кронштейн крепления нижнего штока к раме; 8 – Рама; 9 – Нижняя подвижная рама; 10 - Выравнивающий шток; 11 - Нижний шток; 12 – Кронштейн крепления выравнивающего штока; 13 – Кронштейн крепления нижнего штока.

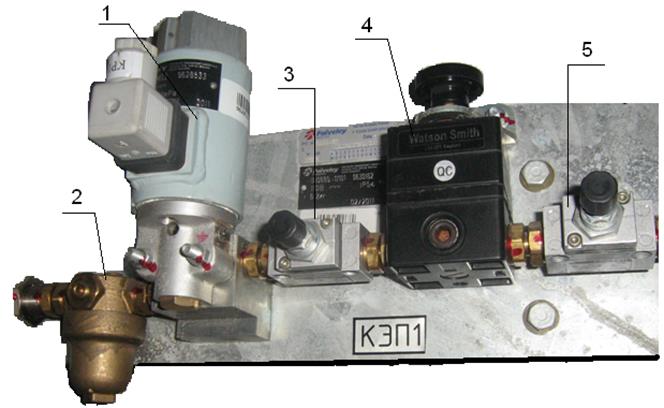

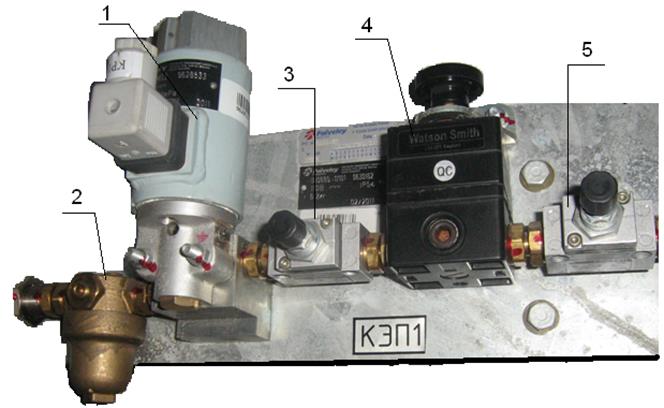

Рисунок 3.2 – Пневматический узел управления токоприемником

1. Клапан электропневматический (КР-1); 2. Фильтр; 3. Регулятор расхода воздуха (подъем); 4 Регулятор давления воздуха (регулировка статического нажатия); 5. Регулятор расхода воздуха (опускание).

Воздух из пневматической сети электровоза поступает в пневматический узел управления токоприемником (рисунок 3.2) через штуцер, фильтр (2) поступает к электромагнитному клапану (1). При подаче напряжения на клапан воздух через вентиль, регулятор расхода воздуха (3) на подъем, регулятор давления (4), регулятор расхода воздуха на опускание (5) и штуцер поступает в резинокордный цилиндр (рисунок 3.4) привода токоприемника.

Рукояткой регулятора давления (4) производится регулировка статического нажатия токоприемника. Рукояткой регулятора расхода воздуха (3) производится регулировка времени подъема токоприемника. Рукояткой регулятора давления (5) производится регулировка времени опускания токоприемника. Все регулировки производится при давлении воздуха в пневматической сети более 0,45 МПа (4,5 кгс/см2). После окончания регулировки все рукоятки фиксируются.

Работа токоприемника

Команда на включение токоприѐмника подаѐтся из кабины машиниста при подаче питания на электромагнитный клапан пневматического узла управления. Клапан пропускает отфильтрованный воздух в привод токоприѐмника через регулятор давления.

Сжатый воздух, подводимый к цилиндру, создаѐт момент на валу нижней подвижной рамы посредством системы кулачков и тросиков. Приблизительно через 8 секунд, токоприѐмник начинает своѐ движение вверх до касания контактного провода. Давление воздуха в приводе при этом продолжает возрастать до величины, соответствующей заданному статическому нажатию.

Подвод сжатого воздуха в привод автоматически регулируется во время работы, чтобы токоприѐмник мог отслеживать изменение высоты контактного провода. Давление воздуха в приводе остается неизменным в течение всего времени открытия токоприемника. Сила нажатия полозов на контактную сеть постоянна во всѐм рабочем диапазоне раскрытия токоприѐмника.

Динамическое поведение токоприемника управляется двумя уровнями стабилизации, включая эффект от работы демпфера. Такая система обеспечивает хорошее качество токосъема. Первый уровень стабилизации представляет собой пневматический привод. Регулятор давления отвечает в этом случае за поддержание постоянного давления в приводе во всѐм диапазоне высоты раскрытия токоприѐмника. Второй уровень – это пружины кареток, в которых установлены полоза токоприѐмника.

Команда на отключение токоприѐмника подаѐтся из кабины машиниста посредством снятия питания с электромагнитного вентиля пневматического узла управления. Это действие влечѐт за собой выпуск сжатого воздуха из привода токоприѐмника в атмосферу через регулятор давления. При этом токоприѐмник под действием своего веса опускается до полностью сложенного положения.

Рисунок 3.3 - Устройство полюса

1 – механизм регулировки тока уставки; 2 – шина; 3 – электромагнит; 4 – стекло; 5 – табличка; 6 – камера дутья; 7 – защелка; 8, 15 – тяга; 9, 13 – рога; 10 – контакт подвижный; 11 - пружины; 12 – магнитопровод; 14 – неподвижный контакт; 16 – крышка; 17 – механизм включающий; 18 – включающий вентиль; 19 – электромагнит включающий; 20, 23 – стенка; 21 – гайка; 22 – упор.

Полюс состоит из механизма включения 17, неподвижного контакта 14 с верхней шиной и одновитковой катушкой магнитного дутья, отключающего электромагнита 5 с нижней выводной шиной 4. Для гашения малых токов выключатель снабжен камерой воздушного дутья 6, не связанной с воздушной магистралью пневматического привода.

Механизм включения 17 соединен с подвижным контактом 10 тягой 15.

Все узлы полюса закреплены в корпусе, состоящем из боковых стенок 1,18 и крышки 16.

Устройство механизма включения показано на рисунке 3.4.

Механизм включения состоит из пневмоцилиндра 1, рычагов 20 и 21, защелки 14, соединяющей эти рычаги, удерживающего электромагнита 18 и регулировочной тяги 17, соединяющей электромагнит с защелкой 14. На рычаге 20 установлена тяга 15 с контактной пружиной 9.

Рисунок 3.4 - Механизм включения

1 – пневматический цилиндр; 2 – поршень; 3 – штуцер; 4 – разъем; 5 –блокировочные контакты; 6, 20, 21 – рычаги; 7, 9 – пружины; 8, 12, 27 – гайки; 9, 13 – рога; 10 – ролик; 11 - упор; 12 – магнитопровод; 13 – винт; 14 – защелка; 15, 16, 17тяги; 18 – электромагнит; 19 - основание; 22 – ось; 23 – клапан электропневматический; 24, 26 – резисторы; 25 – бобышка; 28 – болт.

На пневмоцилиндре установлен клапан электропневматический 23 для управления приводом и вспомогательные контакты 5(конечные выключатели). Управление вспомогательными контактами S2, S3, S4 осуществляется рычагом 6, соединённого тягой 16 с главным контактом. Цепи вспомогательных контактов выведены на разъём 4. Управление выключателем S1 осуществляется болтом 28, законтренным гайкой 27.

Подача сжатого воздуха производится через штуцер 3.

Рисунок 3.5 Шкаф быстродействующего выключателя (ШБВ)

1. Конденсаторы системы подавления радиопомех; 2. ВАБ – 55; 3 Ограничитель коммутационных перенапряжений; 4. Датчики ПНКВ.

Рисунок 3.6 - Разъединитель дистанционный локомотивный РДЛ-3,0/1,85

1. Неподвижный контакт; 2. Пневмопривод; 3. Блокировочные контакты; 4. Тяга; 5. Рычаг; 6. Электропневматический клапан; 7. Подвижный контакт

Модули тормозных резисторов

Модули тормозных резисторов (Рисунок 3.7) служат для поглощения электроэнергии, производимой работающими в генераторном режиме тяговыми двигателями тележки при реостатном торможении.

Каждый модуль тормозных резисторов включает в себя блок резисторов, состоящий из двух ящиков и два осевых вентилятора системы охлаждения с приводом от асинхронных электродвигателей.

Рисунок 3.7 – Блок тормозных резисторов. Ленточный резистор РЛТ

Рисунок 3.8 – Шкаф высоковольтной аппаратуры

1 – каркас шкафа;2 – клеммы входящих цепей; 3 – пускатель; 4 – контактор LC1-D80FD; 5 - контактор LC1-D65FD; 6 – контактор LC1-D09FD; 7 – контактор LC1-D32FD; 8 – контактор LC1-D18FD; 9 – автоматический выключатель C60H 3p; 10 - автоматический выключатель C60LMA 3p; 11 - автоматический выключатель C60H 2p; 12 – клеммы исходящих цепей; 13 – трансформатор системы микроклимата; 14 – элемент обгрева шкафа; 15 – выключатель освещения; 16 – панель МПСУиД.

С электровоза №3 во втором ряду располагаются контактора: вентиляторов охлаждения тяговых двигателей, привода компрессора, контактор ввода в депо и резервный контактор.

В третьем ряду контактора вентиляторов охлаждения тормозных резисторов.

На электровозах №1 и №2 на месте контакторов установлены устройства плавного пуска (пускатель) вентилятора охлаждения второй группы тормозных резисторов и привода компрессора. Соответственно на месте контактора компрессора и стоит контактор вентилятора охлаждения тормозного резистора.

На левой стенке шкафа находятся клеммы входящих цепей (подвод к контакторам) и элемент обогрева шкафа. На правой стенке клеммы исходящих цепей (выход после контакторов). В нижней части шкафа размещен трансформатор системы микроклимата. За контакторами размещается панель МПСУ и Д с разъемами цепей управления.

Дверки шкафа блокируются ключами, с контролем положения через герконы. При открытых дверцах исключен подъем токоприемников. Внешний вид ШВА представлен на рисунке 3.9.

Рисунок 3.9 – Внешний вид ШВА.

Рисунок 3.10 – Шкаф низковольтной аппаратуры, вид со стороны прохода машинного отделения

В верхнем ряду ШНА (рисунок 3.10) находится панель автоматических защитных выключателей (4), под ними расположены аварийные переключатели: отключение токоприемника 1 - SA1(3),отключение токоприемника 2 - SA2(5), отключение БВ - SA3(6), эксплуатация - SA25 (8) и переключатель освещения шкафа низковольтной аппаратуры (7). Под переключателями находится клеммная рейка. Ниже размещены блоки МПСУ и Д, контактора КМ10 и КМ11 (1) и электромагнитные контактора цепей управления (9) с промежуточными реле.

Рисунок 3.11 – Шкаф низковольтной аппаратуры, вид со стороны преобразователя

На панели ШНА со стороны преобразователя (показана на рисунке 3.11) размещаются источники питания G2 (УКТОЛ), G3 (МПСУ и Д I канал), G4 (МПСУ и Д II канал), G5 (24 В) Ниже аппаратура, обеспечивающая связь МПСУ и Д с тяговым преобразователем и блок управления автоматическим рельсосмазывателем (АРСЛ). Все монтажные панели закрываются дверцами с ручными задвижками.

Рисунок 3.12 – Панель автоматических защитных выключателей ШНА

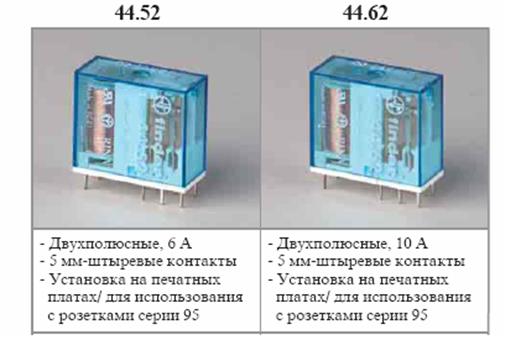

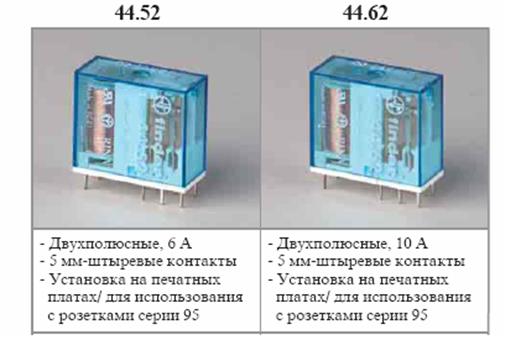

Рисунок 3.13 – Промежуточные реле 44 Finder

ДРОССЕЛЬ СЕТЕВОГО ФИЛЬТРА

Рисунок 4.1 - Схема подключения дросселя сетевого фильтра

Система охлаждения

Два реактора дросселя сетевого фильтра устанавливают в резервуар. Резервуар представляет собой стальную конструкцию, предназначенную для осуществления всех процессов, возникающих в процессе работы. Он заполняется изоляционной и охлаждающей жидкостью, которая является ингибированным минеральным маслом. Для первичного заполнения используется минеральное масло Shell Diala DX, проверенное на пригодность и разрешенное к применению в данных целях производителем реакторов.

Основная масса изоляционной и охлаждающей жидкости находится в резервуаре дросселя сетевого фильтра. Из него нагретая изоляционная и охлаждающая жидкость перекачивается насосом для подачи смазочно-охлаждающей жидкости в устройство охлаждения. Охлажденная изоляционная и охлаждающая жидкость перетекает из устройства охлаждения обратно в резервуар через второй трубопровод. Циркуляция изоляционной и охлаждающей жидкости показана на рисунке 4.2.

Рисунок 4.2 - Циркуляция изоляционной и охлаждающей жидкости

1 – трубопровод устройства охлаждения; 2 – масляный насос; 3 – резервуар; 4 – трубопровод охлажденной жидкости.

1 – трубопровод устройства охлаждения; 2 – масляный насос; 3 – резервуар; 4 – трубопровод охлажденной жидкости.

Рисунок 4.3– Расположение компонентов на дросселе сетевого фильтра

1 - термометр PT100; 2, 4 - дисковый поворотный клапан; 3 - насос для подачи охлаждающей жидкости; 5 - горловина маслоналивного патрубка; 6 – расширитель; 7 - реле Бухгольца.

Помимо резервуара, реакторов и системы трубопроводов в состав дросселя сетевого фильтра входят: насос для перекачки минерального масла через систему трубопроводов, расширительный бак, поглотитель влаги с осушителем, контрольно-измерительные устройства эащиты, фланцевые заглушки с уплотнениями. Объем для расширения предусмотрен дизайном для обеспечения всех рабочих состояний. Максимально допустимое избыточное давление равно 0,3бар. Схема расположения компонентов на дросселе сетевого фильтра при виде сверху представ

Рисунок 1.2 Расположение оборудования электровоза 2ЭС10.

Рисунок 1.2 Расположение оборудования электровоза 2ЭС10.

2.8 Автосцепное устройство

2.8 Автосцепное устройство

1 – трубопровод устройства охлаждения; 2 – масляный насос; 3 – резервуар; 4 – трубопровод охлажденной жидкости.

1 – трубопровод устройства охлаждения; 2 – масляный насос; 3 – резервуар; 4 – трубопровод охлажденной жидкости.