Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ТОРМОЗА ПОДВИЖНОГО СОСТАВА

ДЛЯ ПОМОЩНИКА МАШИНИСТА ТЕПЛОВОЗА

Назначение тормозов.

Безопасность движения поездов невозможно обеспечить без надежной и эффективной системы тормозов.

Машинисты локомотивов должны хорошо знать тормозное устройство и умело им пользоваться.

Чтобы остановить движущийся поезд, машинист выключает тягу на локомотиве, но поезд продолжает движение за счет накопленной им силы – кинетической энергии.

Кинетическая энергия поезда, когда отсутствует сила тяги, расходуется на преодоление сил сопротивления движению. При значительных скоростях силы сопротивления малы по сравнению с кинетической энергией, поэтому для остановки поезда требуется большое расстояние и много времени.

Из этого следует, что невозможно обеспечить безопасное ведение поезда без искусственного увеличения сопротивления движению.

Тормозами называются устройства позволяющие создавать искусственные силысопротивления необходимые для гашения кинетической энергии поезда.

Эти силы являются регулируемыми, их можно изменять по величине (изменяя величину давления в ТЦ) и продолжительности действия (время следования на тормозах).

Тормозная сила.

P

Т

К

Bт Bс

Схема сил действующих на колесо при торможении.

Если к вращающемуся колесу нагруженному силой Р, прижать тормозную колодку с силой К, то между поверхностью катания колеса и колодкой возникает сила трения Т, которая направлена против вращения колеса.

Однако эта сила является внутренней и способна погасить только вращательное движение колеса.

По законам механики необходимо приложить еще момент от внешней силы. Такой силой является сила В– реакция рельса, или сила сцепления колеса с рельсом в точке касания.

|

|

Таким образом, в результате взаимодействия внутренних и внешних сил создается тормозная сила Вт.

Между тормозной силой и силой сцепления существует строго определенная зависимость: для вращения заторможенного колеса необходимо, чтобы тормозная сила не превосходила силу сцепления его с рельсом железнодорожного пути.

Bт > Bс = Юз

Нарушение этой зависимости ведет к заклиниванию колесной пары колодками, и тогда она начинает скользить по рельсам (идет юзом).

Юз колесной пары может привести к образованию больших выбоин на колесах и в несколько раз снижается эффективность торможения. Колесо с выбоиной, ударяя по рельсу, может повредить рельсовый путь, особенно зимой при низкой температуре.

Сила удара будет зависеть от скорости движения поезда, размера выбоины и нагрузки на колесную пару. Порядок действий при повреждении колесной пары определяют ПТЭ п.10.3.

Тормозной путь.

Тормозной путь это расстояние проходимое поездом за время от момента перевода ручки крана машиниста в тормозное положение до полной остановки поезда, это устанавливают ПТЭ.

Однако, тормозной путь Sт состоит из пути подготовки торможения Sп и действительного тормозного пути Sд, измеряемых в метрах. т.е. Sт = Sп + Sд.

Классификация тормозов

На подвижном составе железных дорог применяется пять типов тормозов

| Стояночные | Пневматические | Электропневмати-ческие | Электрические | Магнитно-рельсовые |

| Ручные | Неавтоматические прямодействующие | Прямодействующий | Реостатные | Фрикционные |

| Автоматические | Автоматические: -прямодействующие -непрямодействующие. | Автоматический | Рекуперативные | На вихревых токах |

Стояночные, пневматические и электропневматические тормоза относятся к разряду фрикционных тормозов, у которых сила трения создается непосредственно на поверхности колеса либо на специальных дисках, жестко связанных с колесными парами.

|

|

Электрическими тормозами, которые часто называют динамическими или реверсивными, оборудованы эксплуатируемые в настоящее время электровозы, тепловозы и электропоезда.

Магнитно-рельсовыми тормозами оборудованы высокоскоростные поезда ЭР200, РТ200 и применяются как дополнительные (резервные или аварийные) к электропневматическим и электрическим тормозам.

Основным тормозом на подвижном составе является пневматический.

Пневматические тормоза.

Пневматические тормоза работают за счет энергии сжатого воздуха. Сжатый воздух используется для управления и создания тормозной силы.

Такие тормоза имеют воздухопровод, проложенный вдоль каждого локомотива и вагона для дистанционного управления воздухораспределителями с целью зарядки запасных резервуаров, наполнения тормозных цилиндров сжатым воздухом при торможении и сообщения их с атмосферой при отпуске.

Применяемые на подвижном составе пневматические тормоза разделяются на автоматические и неавтоматические, а также на пассажирские (с быстрыми тормозными процессами) и грузовые (с замедленными процессами).

Автоматическими называются тормоза, которые при разрыве поезда или тормозной магистрали, а также при открытии стоп-крана автоматически приходят в действие вследствие снижения давления воздуха в магистрали (при повышении давления происходит отпуск тормозов). Неавтоматические тормоза, наоборот, приходят в действие при повышении давления в трубопроводе, а при выпуске воздуха происходит отпуск тормоза.

Работа автоматических тормозов разделяется на следующие процессы:

зарядка — воздухопровод и запасные резервуары под каждой единицей подвижного

состава заполняются сжатым воздухом;

торможение – производится снижение давления воздуха в магистрали вагона или всего

поезда для приведения в действие воздухораспределителей, и воздух из

запасных резервуаров поступает в тормозные цилиндры, последние

приводят в действие рычажную тормозную передачу, которая прижимает

колодки к колесам;

перекрыша – после произведенного торможения давление в магистрали и тормозном

цилиндре не изменяется;

отпуск – давление в магистрали повышается, вследствие чего воздухораспределители

|

|

выпускают воздух из тормозных цилиндров в атмосферу, одновременно

производится подзарядка запасных резервуаров путем сообщения их с

тормозной магистралью.

Электрическое торможение.

Основано на переключении тяговых двигателей в режим электрических генераторов в которых кинетическая энергия движущегося поезда превращается в электрическую. В

зависимости от способа поглощения этой энергии различают следующие виды торможения:

реостатное – электрическая энергия в тормозных реостатах превращается в тепловую;

рекуперативное – электрическая энергия возвращается обратно в контактную сеть;

Электромагнитные рельсовые тормоза, а также тормоза на вихревых токах применяются как дополнительные к колодочному и дисковому тормозам для подвижного состава со скоростями движения свыше 160 км/час.

Темп и величина изменения давления в тормозной магистрали.

Различают следующие темпы понижения давления в тормозной магистрали:

темп мягкости (разрядка), при котором давление в магистрали понижается темпом

0,2 атм. за 1 мин. При таком темпе тормоза в действие не должны

приходить;

служебный – давление в магистрали понижается темпом 0,2 атм. за 1 сек. При таком

темпе тормоза срабатывают на служебное торможение. Применяется для

регулирования скорости движения поезда и остановки его в определенном

месте. Для более быстрого распространения торможения по поезду каждый

воздухораспределитель производит дополнительную разрядку магистрали

на 0,2 – 0,5 атм.

При таком темпе производят ступенчатое торможение – величина снижения давления 0,6-0,7 ат м. и полное служебное торможение – величина снижения давления

1,5-1,7 атм.

экстренный – давление в магистрали понижается темпом 1,33 атм. за 1 сек. При этом

происходит экстренное торможение с разрядкой тормозной магистрали на

величину до 1,5 атм. с обязательной остановкой.

Тормозная волна. Время с момента постановки ручки крана машиниста в тормозное положение до начала поступления воздуха в тормозной цилиндр последнего вагона называется временем тормозной волны (tтв). Частное от деления длины тормозной магистрали (L) поезда на время (tтв) называется скоростью распространения тормозной волны.

|

|

Скорость тормозной волны зависит от чувствительности и конструктивных особенностей воздухораспределителей, аэродинамического сопротивления тормозной магистрали, зарядного давления и температуры окружающего воздуха. Так, если при температуре 0°С скорость тормозной волны составляет 250 м/с, то при температуре -30°С она будет около 210 м/с, а при температуре +30°С около 275 м/с. В новейших тормозах тормозная волна достигает 300 м/с.

Отпускная волна. Время с момента постановки ручки крана машиниста в отпускное положение до начала выпуска воздуха воздухораспределителем из тормозного цилиндра, называется временем отпускной волны (tот). Частное от деления длины тормозной магистрали (L) на время (tот) называется скоростью отпускной волны.

Скорость отпускной волны (Vот) зависит от величины давления воздуха в главном резервуаре при отпуске, размера проходного сечения канала в кране машиниста и времени сообщения, главного резервуара с тормозной магистралью, величины сопротивления воздухопровода, утечек воздуха из магистрали и тормозных цилиндров и темпа подзарядки запасных резервуаров при отпуске.

Основные требования ПТЭ к устройствам тормозов.

Одним из основных требований ПТЭ является оборудование подвижного состава ж.д. транспорта автоматическим тормозами с обязательным включением их в автотормозную сеть поезда. Автоматические тормоза должны надежно действовать в различных условиях эксплуатации, обеспечивать плавность торможения, а также остановку поезда при разъединении или разрыве воздухопроводной магистрали и при открытии стоп-крана и иметь тормозное нажатие, гарантирующее остановку поезда при экстренном торможении на расстоянии не более тормозного пути.

Автоматические тормоза должны обеспечивать движение пассажирских поездов со скоростями 140 км/час и грузовых – 90 км/час.

Автоматическая локомотивная сигнализация должна дополняться автостопом с устройством проверки бдительности машиниста и контроля скорости движения поезда.

При техническом обслуживании локомотива проверяется исправность действия тормозного оборудования.

Запрещается эксплуатация локомотивов с неисправными пневматическими, электропневматическими и ручными тормозами, компрессором, комплексным локомотивным устройством безопасности (КЛУБ).

Под погрузку и посадку людей запрещается подача вагонов без предъявления их к техническому обслуживанию, при котором проверяют исправность действия тормозного оборудования.

|

|

ПТЭ определяют порядок включения и опробования автотормозов в поездах.

Регламентируется порядок выполнения опробований тормозов:

полного,с проверкой состояния тормозной магистрали и действия тормозов у всех вагонов;

сокращенногос проверкой состояния тормозной магистрали по действию тормоза двух хвостовых вагонов.

При приемке локомотива машинист должен убедится в исправности действия тормозов, комплексного локомотивного устройства безопасности (КЛУБ).

После прицепки локомотива к составу машинист обязан проверить правильность сцепления автосцепок, соединения воздушных рукавов и открытия концевых кранов между локомотивом и первым вагоном, плотность тормозной магистрали по падению давления в ней, опробовать автотормоза. Убедится в соответствии тормозного нажатия в поезде.

При ведении поезда машинист и его помощник обязаны наблюдать за показанием приборов, контролирующих бесперебойность и безопасность работы локомотива, проверять действие тормозов в пути следования, не допускать падения давления в главных резервуарах и тормозной магистрали ниже норм, установленных ОАОРЖД.

При вынужденной остановке поезда на перегоне машинист обязан привести в действие автоматические тормоза поезда и вспомогательный тормоз локомотива.

Зарядка

Через кран машиниста воздух поступает в тормозную магистраль и уравнительный резервуар, а из тормозной магистрали через разобщительный кран в воздухораспределитель 8 (его рабочие камеры) и запасной резервуар 9.

В зависимости от положения ручки крана машиниста (отпуск и зарядка или поездное положение) и от затяжки пружины редуктора этого крана создается определенное давление в тормозной магистрали, уравнительном и запасном резервуарах, которое контролируется показанием манометров 16. Редуктор крана машиниста (при поездном положении его ручки) должен быть отрегулирован на поддержание давления в магистрали 5,3-5,5 кгс/см² для грузовых поездов и 5,0-5,2 кгс/см² для пассажирских.

Торможение краном машиниста

При торможении поезда ручку крана машиниста 18 перемещают в пятое положение. Снижая давления в уравнительном резервуаре и тормозной магистрали в один прием на 0,5-0,6 кгс/см². При этом воздухораспределитель разобщает тормозные цилиндры с атмосферой и сообщает запасной резервуар 9 с дополнительным резервуаром 20 и краном вспомогательного тормоза 17, который обеспечивает наполнение всех тормозных цилиндров тепловоза воздухом из главных резервуаров. Давление воздуха в тормозных цилиндрах при полном торможении краном машиниста должно быть в пределах 3,8-4,3 кгс/см².

Отпуск

Для отпуска тормоза ручка крана машиниста перемещается в первое (отпуск и зарядка) или во второе (поездное) положение.

При этом воздух из главных резервуаров поступает в тормозную магистраль, повышая в ней давление, в результате чего воздухораспределитель через кран вспомогательного тормоза сообщит тормозные цилиндры с атмосферой, а запасной резервуар – с тормозной магистралью, производя полный или ступенчатый отпуск в зависимости от режима торможения.

Торможение КВТ

Торможение одного тепловоза осуществляется краном вспомогательного тормоза путем поворота его ручки против часовой стрелки. В этом случае воздух из питательной магистрали через кран вспомогательного тормоза будет поступать в тормозные цилиндры. Величина давления в тормозных цилиндрах будет зависеть от положения ручки крана. Максимальное давление должно быть в пределах 3,8-4,0 кгс/см². Для отпуска тормоза ручку крана поворачивают по часовой стрелке.

На тепловозах ТЭМ2, оборудованных дистанционным управлением краном вспомогательного тормоза (левым), работа тормоза происходит следующим образом. Для торможения тепловоза тумблер на переносном пульте устанавливается в положение «Торможение». При этом срабатывает электропневматический вентиль торможения 14 и открывает проход воздуха давлением 5,5-6,0 кгс/см² из резервуара автоматики к воздухораспределителю торможения 12. Последний пропускает воздух из питательной магистрали через клапан максимального давления 3МД-А, отрегулированный на создание давления в тормозном цилиндре 3,8-4,0 кгс/см², и далее к крану вспомогательного тормоза, который обеспечивает наполнение тормозных цилиндров из питательной магистрали аналогично крану вспомогательного тормоза (правому) при управлении тормозами краном машиниста.

Для отпуска тормоза на переносном пульте устанавливается тумблер в положение «Отпуск». При этом срабатывает электропневматический вентиль отпуска 15 и открывает проход воздуха из резервуара автоматики к воздухораспределителю отпуска 13. Воздухораспределитель 13 пропускает воздух из дополнительного резервуара 20 и соединенного с ним трубопровода в атмосферу, в результате чего тормозные цилиндры через кран вспомогательного тормоза сообщаются с атмосферой, и происходит отпуск тормоза.

Для следования тепловоза в нерабочем состоянии, в поезде или сплотке с включенными автотормозами. Предусмотрен обратный клапан с фильтром усл. № 30ф и разобщительным краном 22 усл. № 383, установленными на трубе, соединяющей питательную магистраль с тормозной, и разобщительный кран усл. № 377, установленный на трубе, соединяющей третий и четвертый главные резервуары.

На работающем тепловозе кран 22 у обратного клапана должен быть закрыт, а на трубе между ГР открыт, при следовании тепловоза в нерабочем состоянии – наоборот.

Работа тормоза при работе тепловоза по системе двух единиц. Для управления тормозами двух тепловозов из одной кабины машиниста последние оборудованы питательной дополнительной магистралью, магистралью вспомогательного тормоза (тормозных цилиндров) и магистралью блокировки компрессоров и т. д.

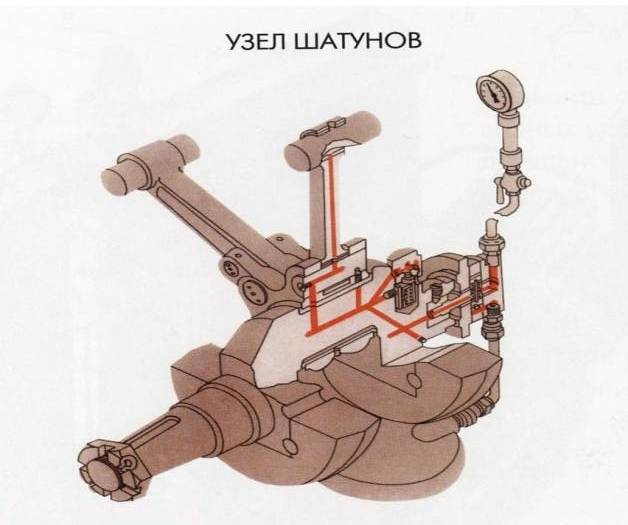

Компрессоры КТ6

1. Коленчатый вал. 2. Узел шатунов. 3. Вентилятор с приводом и кожухом. 4. Цилиндр низкого давления с поршнем. 5. Сборник. 6. Всасывающий фильтр. 7. Клапанная коробка низкого давления. 8. Клапанная коробка высокого давления. 9. Холодильник.

10. Предохранительный клапан. 11. Манометр масляного насоса. 12. Цилиндр высокого давления с поршнем. 13. Корпус компрессора. 14. Масляный фильтр.

Конструкция

Компрессор состоит из чугунного корпуса-картера, на верхних гранях которого шпильками укреплены три цилиндра. Каждый цилиндр закрыт клапанной коробкой с двумя клапанами всасывающим и нагнетательным. Для лучшей теплоотдачи цилиндры и клапанные коробки с наружи имеют ребра.

В цилиндры вставлены чугунные поршни. Каждый поршень имеет по четыре ручья для двух компрессионных и двух маслосъемных колец с косыми замками. Для соединения с шатуном в бобышки поршня вставлен стальной плавающий палец диаметром 45 мм. удерживаемый от осевого смещения стопорными кольцами.

Коленчатый вал с одной шатунной шейкой и двумя противовесами, вращается в двух шарикоподшипниках, расположенный в корпусе и крышке картера.

Шатунная головка охватывает шейку коленчатого вала разъемным подшипником из двух стальных вкладышей залитых баббитом Б-83 на толщину 0,8-1 мм.

Набор прокладок под крышкой шатунной головки служит для регулировки зазора на масло 0,02-0,04 мм.

С шатунной головкой валиками соединены три шатуна, Один из которых вторым валиком закреплен неподвижно. И обеспечивает правильную последовательность работы поршней в цилиндрах.

В головки шатунов запрессованы бронзовые втулки. На картере установлен сапун предназначенный для выпуска воздуха из картера при пропуске поршней.

После первой ступени сжатия до 3,5 кгс/с м², воздух поступает в промежуточный холодильник состоящий из верхнего и двух нижних коллекторов соединенных двумя рядами тонкостенных латунных трубок с кольцевыми ребрами. Вентилятор имеющий четыре лопасти приводится в действие от коленчатого вала и подает воздух на цилиндры и холодильник обеспечивая этим устойчивое охлаждение.

15. Нагнетательный клапан. 16. Всасывающий клапан с разгрузочным устройством.

17. Пружина возврата упора. 18. Упор. 19. Пружина стержня. 20. Стержень с диском.

21. Диафрагма. 22. Опорный болт.

Клапаны

Между седлом и обоймой стянутых гайкой навернутой на центральную шпильку уложены две шайбовидные стальные пластины, толщиной по 2 мм. Подъем пластин

2,5-2,7 мм. Каждая клапанная пластина отжимается в сторону седла тремя ленточными пружинами высотой 12 мм. У всасывающего клапана седло выше обоймы, а у нагнетательного на оборот. Кроме того всасывающие клапаны снабжены разгрузочным устройством, которое необходимо только дизель-компрессору.

Смазка КТ6

Масло заливают в картер в количестве 10-12 литров, его уровень должен быть между верхней и нижней рисками масломерника. На трущиеся поверхности масло подается крыльчатым насосом под давлением не менее 1,5 кгс/см². Величина давления масла определяется по манометру и ограничивается редукционным клапаном отрегулированным на 3 кгс/см². Перед масляным манометром имеется успокоитель – резервуар объемом 50 мм³ с отверстием к манометру диаметром 0,5 мм.

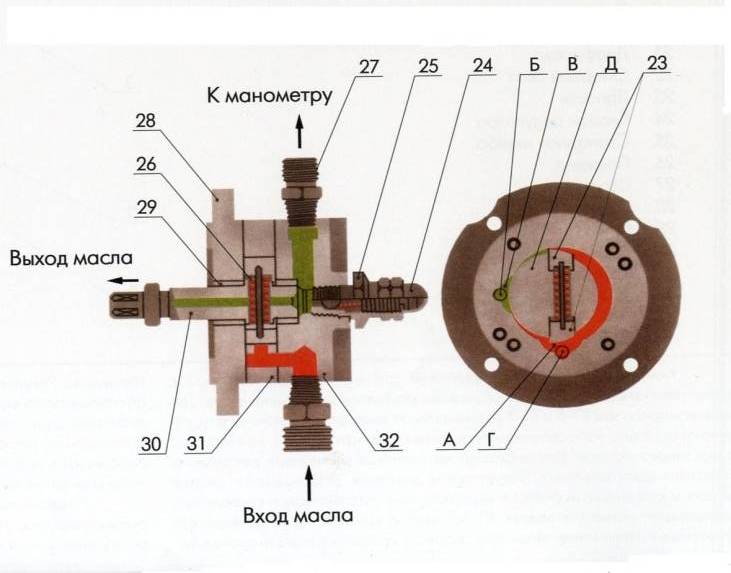

Масляный насос

23. Лопасти. 24. Клапан редуктора. 25. Стопорная шайба. 26. Пружина. 27. Штуцер. 28.Фланец. 29. Втулка. 30. Приводной валик. 31. Корпус. 32. Крышка.

А-всасывающая полость. Б-нагнетающая полость. В-канал выхода масла. Г-канал входа масла. Д-диск приводного валика.

Масляный насос состоит из привалочного фланца, корпуса и крышки укрепленных шпильками к картеру компрессора. В эксцентричную расточку корпуса вставлен валик с двумя лопастями в его пазах, которые распираются пружиной. Всасывающая и нагнетательная камеры насоса разделены перемычкой в которой зазор между корпусом и валиком равен 0,02-0,05 мм. Валик вращается от коленвала компрессора с которым он соединен квадратной головкой. При этом лопасти засасывают масло из картера через фильтр и по серповидной полости нагнетают его в маслопровод.

Двумя каналами масло поступает на шатунную шейку, затем в нижние головки шатунов и далее по сверлениям в шатунах к поршневым пальцам. Через зазоры в подшипниках масло сливается в картер. Цилиндры и коренные шарикоподшипники коленвала смазываются за счет разбрызгивания масла. Подшипники вала вентилятора смазываются жировой смазкой 1ЛЗ.

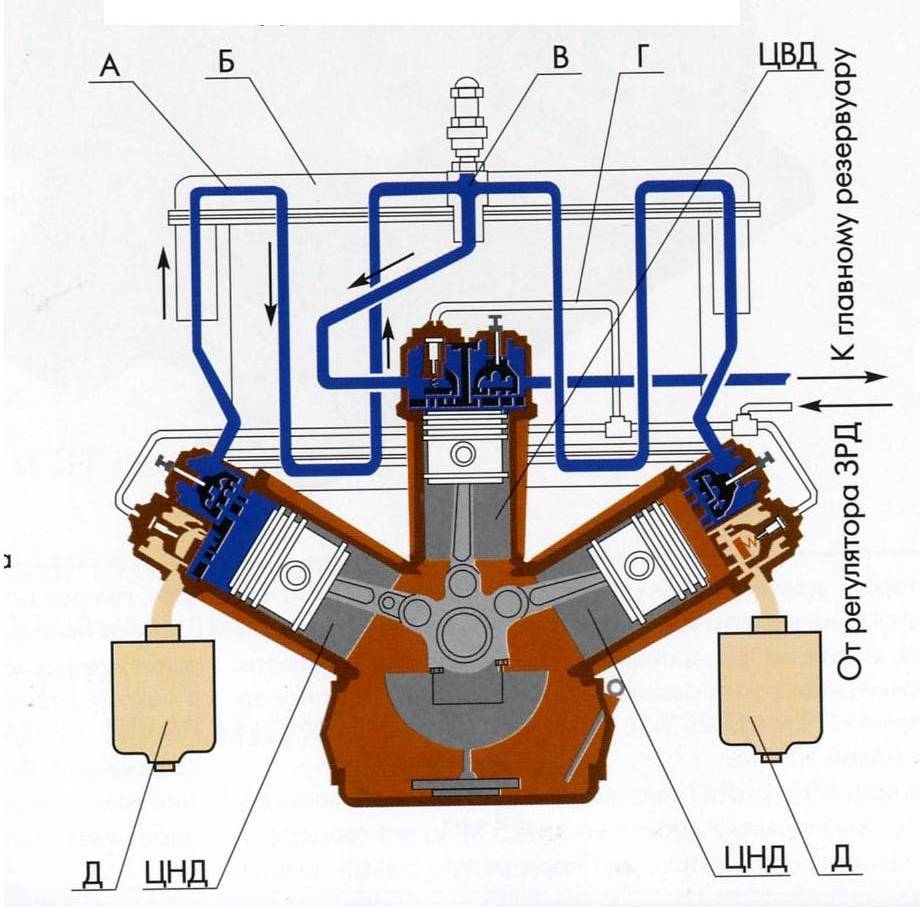

Схема действия компрессора

А, Г – трубопроводы. Б – холодильник. В – камера. Д – фильтр. ЦВД – цилиндр высокого давления. ЦНД – цилиндр низкого давления.

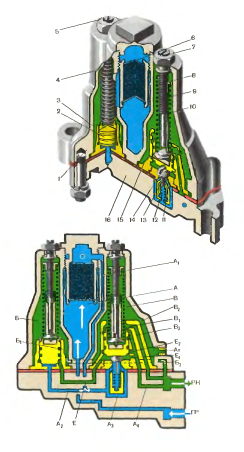

Регулятор давления 3РД

1. Разгрузочный механизм (РК) установлен на всасывающих клапанах компрессора.

2. С правой стороны расположен включающий клапан нагруженный сверху пружиной (7,5 атм.)

3. С левой стороны в гнезде (3) – выключающий клапан нагруженный пружиной (8,5 атм.)

Устройство

Регулятор давления усл. № 3РД собран в корпусе 1 с привалочной плитой 16. В гнезде 15 помещен включающий клапан 14 с пружиной 10, а в гнезде 3 – выключающий клапан 2 с пружиной 4.Снизу в гнездо 15 ввернуто седло 11 с обратным клапаном 13 и пружиной 12.

Воздух из главного резервуара по каналу ГР поступает в камеру А, затем через фильтр 6 по каналам А1 и А2 – под выключающий клапан 2, а по каналу А3 – под обратный клапан 13. В это время камера Б каналами Б1, Б2, В3 и В1 соединена с камерой В, которая в свою очередь каналом В2 сообщена с атмосферным отверстием Ат.

После подъема клапана 2 произойдет следующее: воздух из ГР по каналам А1 и А2 поступит в канал Е и далее под клапан 14, пружина которого отрегулирована на давление 7,5 кгс/см²; клапан 14 поднимается и закроет канал В1, прекратив сообщение камер Б и В; обратный клапан 13 откроется, и воздух из ГР по каналу А3 через отверстия Е1 и Е2 поступит в канал А4 и далее по каналу РК – к разгрузочным клапанам компрессора; по каналам Б2 и Б1 воздух поступает в камеру Б, клапан 2 закроется и разобщит каналы А2

и Е. После закрывания клапана 2 воздух из ГР поступает к разгрузочным клапанам компрессора только через каналы А1, А3, клапан 13 и канал А4.

При давлении воздуха в ГР 7,5 кгс/см² клапан 14 переместится вниз и посадит обратный клапан 13 на седло 11. Тогда канал А3 перекроется клапаном 13, сообщение ГР (канал А1) с каналом А2 и разгрузочными клапанами прекратится, камера Б каналами Б1, Б2, В3 и В1 сообщится с камерой В и с атмосферой.

Для регулировки выключения компрессора вращают стержень 5 против часовой стрелки до посадки клапана 2 на седло.

Для регулировки включения вращают стержень 9 с гайкой 8 по часовой стрелке, пока компрессор не включится. После этого оба стержня закрепляют гайками 7.

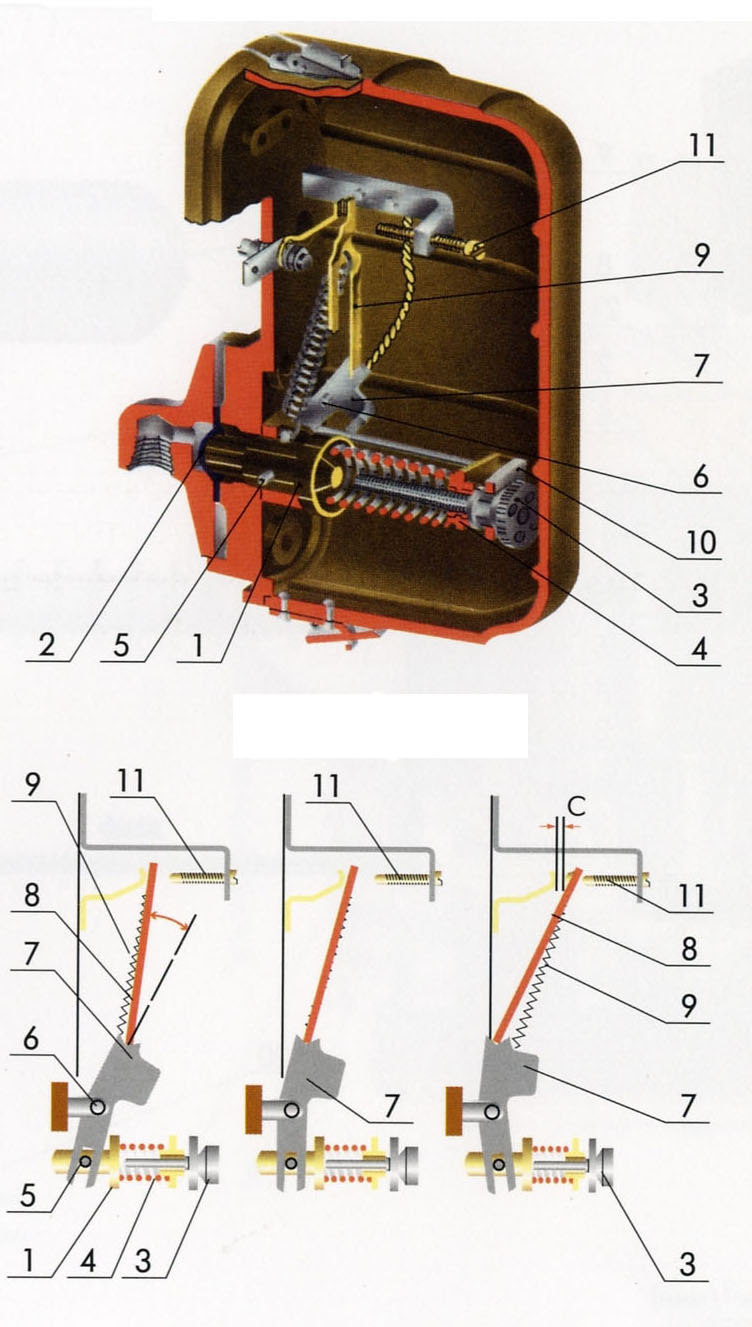

Регулятор давления АК-11Б

Давление размыкания регулируется усилием пружины штока в пределах от 3 - 9 атм. 2.Перепад давления зависит от величины зазора контактов и устанавливается винтом.

1.Шток. 2. Диафрагма. 3. Винт. 4. Пружина. 5. Подвижная ось. 6. Неподвижная ось. 7. Рычаг. 8.Подвижный контакт. 9. Пружина. 10.Металлическая планка. 11. Винт.

Регулятор АК-11Б за счет перемещения штока 1 под воздействием с одной стороны давления в ГР на диафрагму 2, а с другой – усилия предварительно затянутой винтом 3 пружины 4. Штоком 1 через подвижную ось 5 на неподвижной оси 6 поворачивается рычаг 7 и нижний конец подвижного контакта 8 меняет свое положение относительно пружины 9.

Пройдя положение неустойчивого равновесия (схема Б) подвижный контакт 8 скачкообразно переключается в одно из двух устойчивых состояний при включении (схема а) и при выключении (схема в) компрессора.

Винтом 3 закрепленным в металлической планке 10, регулируется давление размыкания контакта от 0,3 до 0,9 МПа, а винтом 11 давление, при котором происходит включение компрессора и которое может быть установлено на 0,14 – 0,20 МПа ниже верхнего.

Устройство

Датчик – реле состоит из следующих основных частей: чувствительной системы, узла настройки уставки, узла настройки зоны нечувствительности, передаточного механизма, переключателя, демпфера и штепсельного разъема.

Принцип действия прибора основан на уравновешивании силы, создаваемой давлением контролируемой среды на сильфон силами упругих деформаций сильфона и пружины.

Изменение равновесия сил вызванное изменением давления контролируемой среды, приводит к перемещению рычагов, осуществляемых переключение контактов прибора.

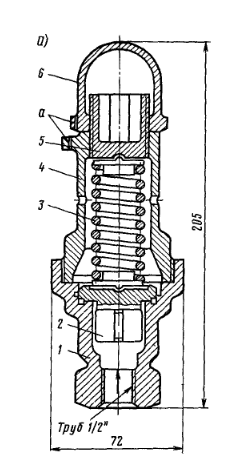

Предохранительный клапан.

Предохранительный клапан на локомотиве регулируется на давление в главных резервуарах 8,5 атм. и установлен на питательной магистрали за главным резервуаром.

Предохранительный клапан на локомотиве регулируется на давление в главных резервуарах 8,5 атм. и установлен на питательной магистрали за главным резервуаром.

В штуцере (1) предохранительного клапана №Э216 находится тарельчатый клапан (2) с направляющими ребрами. Сила нажатия пружины (3) регулируется гайкой (5), которая закрывается колпачком (6). Отверстия (а) в колпачке (6) и стакане (4) служат для пломбирования. Клапан (2) имеет ступенчатую форму: рабочей площадью (диаметр

28 мм) является поверхность до притирочного кольца, срывной площадью (диаметр

42 мм) – поверхность до наружной окружности клапана.

При нормальном давлении клапан усилием пружины (3) прижат к своему седлу, но как только давление воздуха превысит силу нажатия пружины (3) клапан немного отойдет от седла, после чего воздух уже будет действовать на большую (срывную) площадь. Усилие на клапан резко возрастет, он поднимется выше и выпустит воздух в атмосферные окна стакана (4). Истечение воздуха будет продолжаться до тех пор, пока сила нажатия пружины не превысит давление на срывную площадь, но как только клапан коснется притирки, он сразу прижимается к седлу, так как давление воздуха будет распространятся на меньшую рабочую площадь клапана.

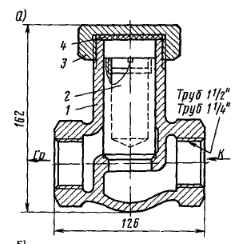

Обратный клапан.

Обратный клапан №155Аустанавливается на нагнетательной трубе между компрессором и главным резервуаром.

Клапан состоит из корпуса (1) и цилиндрического клапана (2) пригнанного к цилиндрической части корпуса с небольшим зазором. Над клапаном (2) образуется небольшая камера, закрытая крышкой (3) с прокладкой (4). При подъеме клапана (2) создается воздушная подушка, которая замедляет его подъем; к концу подъема она постепенно рассасывается через неплотность между клапаном и корпусом. При перемещении клапана (2) вниз над ним образуется разряжение, опускание его замедляется и он не успевает сесть на седло до начала следующей пульсации давления в нагнетательной трубе. Если подача воздуха прекращается, то вследствие неплотности между цилиндрической поверхностью клапана и корпусом он под действием собственного веса сядет на седло.

Конструкция обратного клапана не обеспечивает его работу без стука.

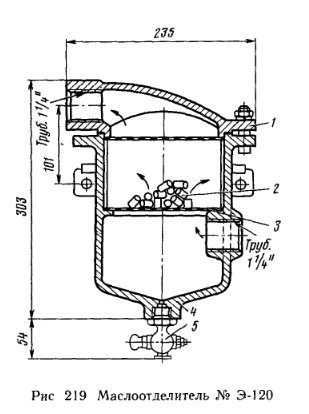

Маслоотделитель

Маслоотделитель № Э-120 предназначен для выделения масла, проникающего в трубопровод из картера компрессора вместе со сжатым воздухом.

Маслоотделитель представляет собой цилиндр (4) с выпускным краном (5), закрытый сверху крышкой (1). Внутрь цилиндра между двумя решетками (3) помещают крупную стальную стружку или нарезанные кусочки труб (2).

Воздух, попадая в маслоотделитель через нижнее отверстие, проходит через стружку, на которой масло осаждается, стекая затем в нижнюю камеру. Вместе с маслом отделяется и влага. Очищенный воздух через отверстие верхней камеры поступает в главный резервуар или питательную магистраль в зависимости от расположения маслоотделителя.

Маслоотделитель имеет малую эффективность и недостаточную чистоту очистки воздуха от масла (5-7%). Испытываются опытные маслоотделители с повышенной эффективностью.

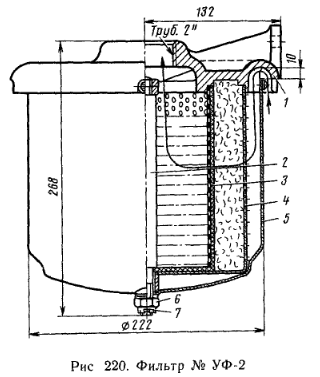

Фильтр

Фильтр № УФ-2 предназначен для очистки воздуха, засасываемого компрессором.

Всасывающую трубку компрессора присоединяют к фланцу (1). На стержне (2) укреплен сетчатый фильтр (3), обтянутый тонким фетром, и сетчатый цилиндр (4). Между стенками цилиндров (3) и (4) заложена фильтрующая набивка из конского волоса или латунной проволоки диаметром 0,05 мм либо помещены три кольца диаметром 190-210 мм и высотой по 53 мм из капронового волокна, обработанного специальной эмульсией. Оба цилиндра закрыты кожухом (5), удерживаемым на стержне (2) корончатой гайкой (6) со шплинтом (7).

Воздух засасывается через кольцевой зазор, образуемый фланцем (1) и кожухом (5), и далее через сетчатый цилиндр (4), фильтрующую набивку и сетчатый цилиндр (3) поступает в компрессор.

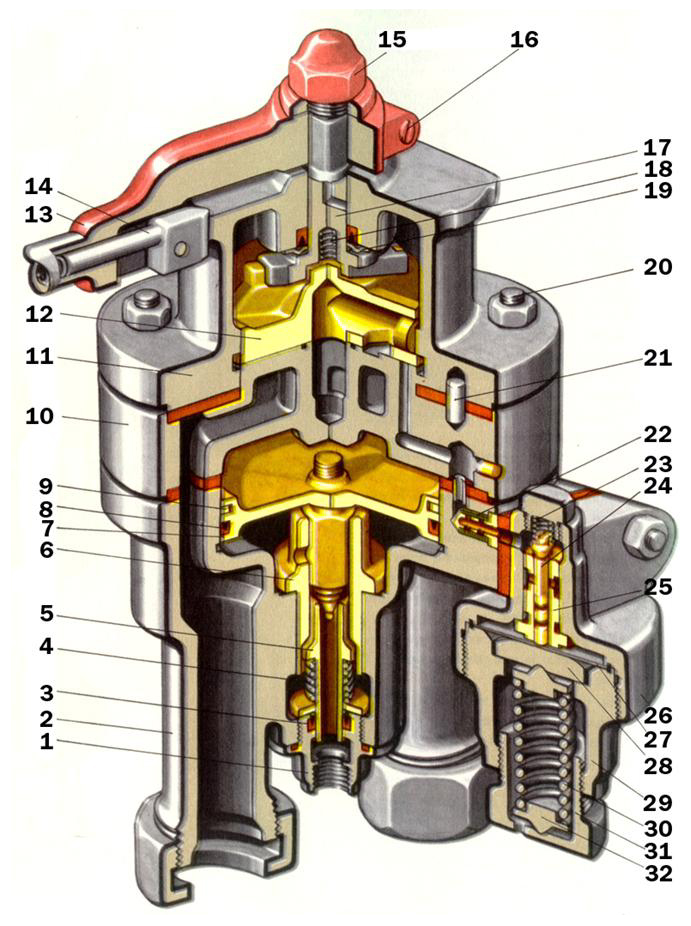

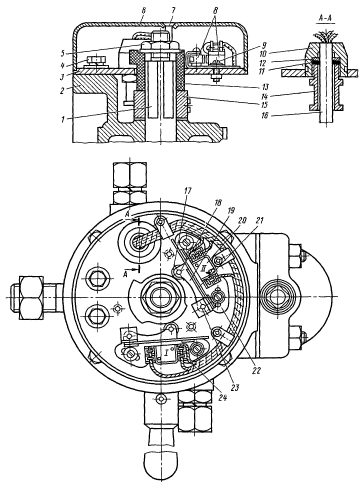

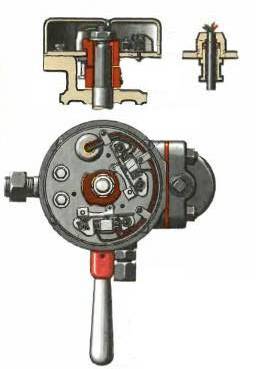

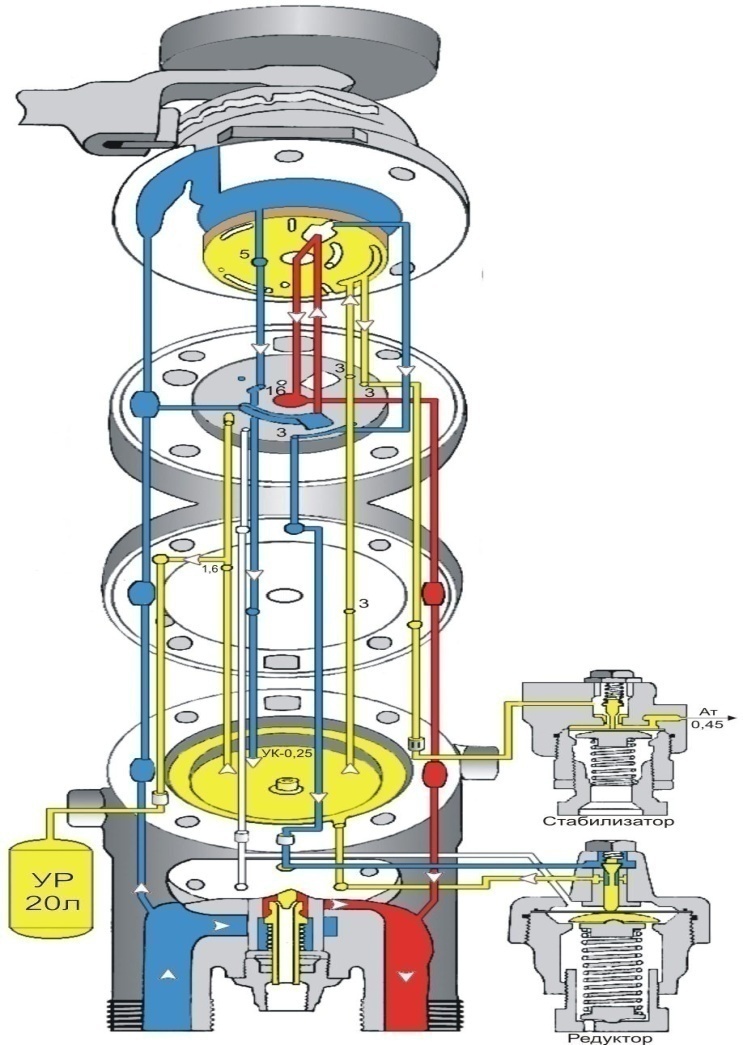

Устройство

Кран машиниста усл.№394-000-2 предназначен для управления пневматическими тормозами подвижного состава. Он является золотниково – поршневым, универсальным с двумя неавтоматическими перекрышами.

Кран машиниста состоит из пяти основных частей:

- верхней (золотниковой);

- средней (промежуточной);

- нижней (уравнительной);

- стабилизатора (дросселирующего выпускного клапана);

- редуктора (питательного клапана).

В верхней части имеется золотник (12), крышка (11), стержень (17) и ручка (13) с фиксатором (14), которая надета на квадрат стержня и закреплена винтом (16) и

гайкой (15).

Стержень (17) уплотнен в крышке манжетой,опирающейся на шайбу (19). Нижним концом стержень надет на выступ золотника (12), который прижимается к зеркалу пружиной (18).

Для смазывания золотника в крышке (11) имеется отверстие, закрываемое пробкой. Смазка трущейся поверхности стержня (17) производится через просверленное в нем осевое отверстие.

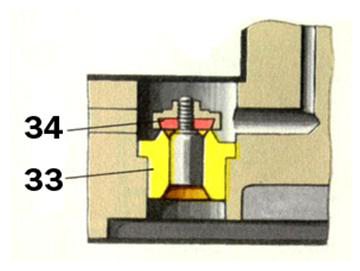

Средняя часть (10) служит зеркалом для золотника, а запрессованная в нее

втулка (33) – седлом для обратного клапана (34). Кроме этого в средней части имеется отверстие 1,6 мм, которое соединяет полость над уравнительным поршнем с уравнительным резервуаром объемом 20 литров.

Обратный клапан.

Нижняя часть состоит из корпуса (2), уравнительного поршня (7) с резиновой манжетой(8) и латунным кольцом (9), хвостовик уравнительного поршня является выпускным клапаном. Впускной клапан (5),прижимается к седлу втулки (6) пружиной (4), пустотелый хвостовик впускного клапана уплотнен резиновойманжетой (3), вставленной в цоколь (1).

Нижняя часть состоит из корпуса (2), уравнительного поршня (7) с резиновой манжетой(8) и латунным кольцом (9), хвостовик уравнительного поршня является выпускным клапаном. Впускной клапан (5),прижимается к седлу втулки (6) пружиной (4), пустотелый хвостовик впускного клапана уплотнен резиновойманжетой (3), вставленной в цоколь (1).

Верхняя, средняя и нижняя части соединяются через резиновые прокладки на четырех шпильках (20) с гайками. Положение фланца крышки верхней части фиксируется на средней части штифтом (21). С воздухопроводами от питательной и тормозной магистралей кран машиниста соединяется с помощью накидных гаек.

Редуктор крана служит для регулировки и поддержания зарядного давления.

Он имеет корпус (26) верхней части с запрессованной втулкой (25) и корпус (29) нижней части. В верхней части находится питательный клапан (24), прижимаемый к седлу пружиной (23), которая вторым концом упирается в заглушку. Фильтр (22) предохраняет питательный клапан от загрязнения. На мембрану (27) снизу через упорную шайбу (28) давит пружина (30), опирающаяся вторым концом через упор (32) на винт (31).

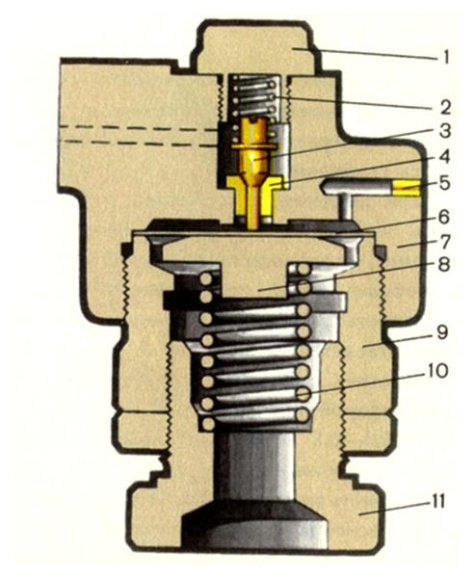

Стабилизатор.

Стабилизатор крана служит для ликвидации сверхзарядного давления.

Состоит из корпуса (7), с запрессованной в него втулкой (4), крышки (1) и возбудительного клапана (3), прижимаемого к седлу пружиной (2). В корпус запрессован также ниппель (5) с калиброванным отверстием 0,45 мм. Между корпусом и втулкой (9) зажата мембрана (6). Снизу на мембрану через шайбу (8) давит пружина (10), сжатие которой регулируется винтом (11).

Уравнительный резервуар служит для увеличения объема полости над уравнительным поршнем.

Кран машиниста усл. №395-000 отличается наличием контроллера, который служит для одновременного управления пневматическими и электропневматическими тормозами. В кране усл. №395-000-4 контроллер помимо управления ЭПТ служит для выключения тяговых двигателей и включения пневматической песочницы при экстренном торможении.

Контроллер крана машиниста

Контроллер крана машиниста усл. 395-000-2 состоит из диска 3, прикрепленного к кронштейну крышки 2 двумя винтами 4, двух переключателей 8, кулачка 13, четырехжильного кабеля 16 и крышки 6,соединенной с диском 3 винтами 7.

Переключатель 8, прикрепленный к диску винтами 9, имеет микропереключатель 20, панель 22, держатель 19 на оси 23 и однорядный шарикоподшипник 17 на оси 18. Усилие от кулачка контроллера на кнопку микропереключателя 20 передается через шарикоподшипник 17, держатель 19 и плоскую пружину 21.

Переключатель 8, прикрепленный к диску винтами 9, имеет микропереключатель 20, панель 22, держатель 19 на оси 23 и однорядный шарикоподшипник 17 на оси 18. Усилие от кулачка контроллера на кнопку микропереключателя 20 передается через шарикоподшипник 17, держатель 19 и плоскую пружину 21.

Через гайку 10 пропущен кабель 16, укрепленный резиновым кольцом 11, зажатым втулкой 14 между гайкой 10 и шайбой 12.

Кроме того переключатели между собой соединены перемычкой 24. Винтами на панели 22 можно регулировать включение и выключение микропереключателей 20 контроллера.

Работа крана машиниста

Ручка крана машиниста имеет семь рабочих положений:

I – зарядка и отпуск.

I – зарядка и отпуск.

При постановке ручки крана машиниста в I положение проследим, в какой последовательности проходит

|

|

|

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!