В.Н. Кайнова, Е. В. Тесленко, Т.Н. Гребнева

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ

И

СЕРТИФИКАЦИЯ

КОМПЛЕКС УЧЕБНО-МЕТОДИЧЕСКИХ МАТЕРИАЛОВ

Часть 2

Рекомендовано Ученым советом Нижегородского государственного

технического университета в качестве учебно-методического пособия

для студентов заочной и дистанционной форм обучения всех

машиностроительных специальностей

Нижний Новгород 2007

УДК 621. 753. + 531.7

Кайнова В.Н., Тесленко Е.В., Гребнева Т.Н. Метрология, стандартизация и сертификация: комплекс учебно-методических материалов: Ч. 2 / В.Н. Кайнова, Е.В.Тесленко, Т.Н. Гребнева; НГТУ. Н.Новгород, 2007.- 100 с.

Содержит описание и методические указания по выполнению лабораторных и практических работ, контрольные вопросы к ним, нормативные ссылки, глоссарий и рекомендуемую литературу.

Предназначен для студентов безотрывных и дистанционных форм обучения.

Научный редактор В.Н. Кайнова

Редактор Е.В. Комарова

Подписано в печать 12.04.07. Формат 60´84 1/16.

Бумага офсетная. Печать офсетная. Усл. печ. л. 13,0.

Уч-изд. л.12,0. Тираж 2000 экз. Заказ

–––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Нижегородский государственный технический университет им. Р.Е.Алексеева

Типография НГТУ.

Адрес университета и полиграфического предприятия:

603950, ГСП-41, Н. Новгород, ул. Минина, 24.

© Нижегородский государственный

технический университет

им.Р.Е.Алексеева, 2007

СОДЕРЖАНИЕ

| 1. Данные из рабочей программы дисциплины по организации

лабораторных работ и практических занятий…………………………..

|

|

| 2. Описание лабораторных работ……………………………………..........

|

|

| 2.1. Введение в лабораторные работы по метрологии………………….

|

|

| 2.1.1. Основные понятия в метрологии………………………………...

|

|

| 2.1.2. Единицы физических величин…………………………………...

|

|

| 2.1.3. Принципы, методы и виды измерений…………………………..

|

|

| 2.1.4. Средства измерений и их метрологические

характеристики……………………………………………………

|

|

| 2.1.5. Классификация погрешностей измерений………………………

|

|

| 2.1.6. Плоскопараллельные концевые меры длины …………………..

|

|

| 2.2. Измерение размеров вала и втулки…………………………………...

|

|

| 2.2.1. Описание конструкции и принципа действия

универсальных инструментов.......................................................

|

|

| 2.2.2. Измерение размеров ступенчатого вала.

Лабораторная работа 1.................................................................

|

|

| 2.2.3. Измерение размеров цилиндрических отверстий

Лабораторная работа 2..................................................................

|

|

| 2.3. Контроль гладких калибров…………………………………………..

|

|

| 2.3.1. Виды калибров и области их применения....................................

|

|

| 2.3.2. Проектирование гладких калибров для валов и отверстий……...

|

|

| 2.3.3 Измерение гладких калибров-пробок..

Лабораторная работа 3....................................................................

|

|

| 2.3.3. Контроль гладких калибров-скоб.

Лабораторная работа 4...................................................................

|

|

| 2.4. Измерение элементов резьбы..................................................................

|

|

| 2.4.1. Нормирование точности метрической резьбы и резьбовых

калибров...........................................................................................

|

|

| 2.4.2. Методы и средства измерения и контроля метрической резьбы

|

|

| 2.4.3. Описание конструкции и принципа действия средств

измерений........................................................................................

|

|

| 2.4.4. Измерение резьбового калибра на инструментальном

микроскопе.. Лабораторная работа 5.........................................

|

|

|

2.4.5. Измерение среднего диаметра резьбы методом трёх

проволочек. Лабораторная работа 6..........................................

|

|

| 2.5.Измерение цилиндрических зубчатых колес......................................

|

|

| 2.5.1. Нормирование точности цилиндрических зубчатых колес...

|

|

| 2.5.2. Описание конструкции и принципа действия средств

измерений…………………………………………………………

|

|

| 2.5.3. Измерение длины общей нормали. Лабораторная работа 7......

|

|

| 2.5.4. Комплексный двухпрофильный контроль зубчатого колеса.

Лабораторная работа 8...................................................................

|

|

| Словарь…………………………………………………………………….

|

|

| Список литературы……………………………………………………………

|

|

| Приложения……………………………………………………………………..

|

|

ДАННЫЕ ИЗ РАБОЧЕЙ ПРОГРАММЫ ДИСЦИПЛИНЫ

ПО ОРГАНИЗАЦИИ ЛАБОРАТОРНЫХ РАБОТ И ПРАКТИЧЕСКИХ ЗАНЯТИЙ

Даны наименования тем лабораторных работ, практических занятий и продолжительность их выполнения в академических часах в соответствии с рабочей программой дисциплины и количеством часов по учебным планам.

Лабораторные занятия проводятся с ½ группы, бригадами по 2…3 человека. Допуска к занятиям нет. Отчеты оформляются на специальных бланках в рабочей тетради. К каждой лабораторной работе дается список контрольных вопросов, на которые студенты отвечают письменно в рабочей тетради.

Зачет производится опросом рабочей бригады после выполнения работы.

Таблица 1

ВВЕДЕНИЕ В ЛАБОРАТОРНЫЕ РАБОТЫ ПО МЕТРОЛОГИИ

Основные понятия в метрологии

Основные термины и определения в области метрологии даны в рекомендациях РМГ 29-99.

Метрология - наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Измерение − это нахождение значения физической величины (ФВ) опытным путем с помощью специальных технических средств. Термины «мерить», «мерительный инструмент» и другие применять не следует, так как они не вписываются в систему метрологических терминов.

Измерение физической величины это совокупность операций по применению технического средства, хранящего единицу физической величины, обеспечивающих нахождение соотношения (в явном или неявном виде) измеряемой величины с ее единицей и получение значения этой величины.

Физическая величина (ФВ) - одно из свойств физического объекта (физической системы, явления или процесса), общее в качественном отношении для многих физических объектов, но в количественном отношении индивидуальное для каждого из них. Например, все тела обладают массой и температурой, но для каждого из них количественная оценка массы или температуры может быть в определенное число раз больше или меньше, чем для другого.

Погрешность измерения − отклонение результата измерения от истинного значения измеряемой величины.

Единство измерений − состояние измерений, характеризующееся тем, что их результаты выражаются в узаконенных единицах, размеры которых в установленных пределах равны размерам величин, воспроизведенных первичными эталонами, а погрешности результатов измерений известны с заданной вероятностью и не выходят за установленные пределы.

Единство измерений позволяет обеспечить воспроизводимость измерений, то есть близость друг к другу измерений, выполняемых в различных условиях (в различное время, в различных местах, неодинаковыми методами и средствами).

Точность средства измерения − характеристика качества средства измерения, отражающая близость его погрешности к нулю.

Различают государственную метрологическую службу (ГМС) и метрологические службы юридических лиц. ГМС выполняет работы по обеспечению единства измерений в стране, а метрологические службы юридических лиц отвечают за метрологическое обеспечение всех видов работ на фирме, предприятии, организации.

Средства измерения (СИ) периодически в установленном порядке проходят поверку или калибровку, и таким образом определяется их пригодность к применению.

Поверка СИ – установление органом ГМС (или другим официально уполномоченным органом) пригодности СИ к применению на основании экспериментально определяемых метрологических характеристик и подтверждения их соответствия установленным обязательным требованиям.

Поверке подвергаются СИ, подлежащие государственному метрологическому контролю и надзору (ГМКН).

Поверочная деятельность контролируется органами ГМС, проводится аккредитация метрологических служб юридических лиц на право поверки СИ определенного типа. Поверка средств измерений осуществляется физическим лицом, аттестованным в качестве поверителя органом ГМС. Положительные результаты поверки СИ удостоверяются поверительным клеймом и (или) свидетельством о поверке.

Калибровка СИ – совокупность операций, устанавливающих соотношение между значением величины, полученным с помощью данного СИ и соответствующим значением величины, определенным с помощью эталона с целью определения действительных метрологических характеристик этого СИ.

Калибровке подвергаются средства измерений, не подлежащие поверке при выпуске из производства или ремонта, то есть не подлежащие ГМКН. Калибровка выполняется работниками метрологических служб юридических лиц. Результаты калибровки удостоверяются калибровочным знаком или сертификатом о калибровке, а также записью в эксплуатационных документах.

Метрологические службы юридических лиц должны быть аккредитованы на право проведения калибровочных работ.

Единицы физических величин

Значение физической величины - оценка размера физической величины в виде некоторого числа принятых для нее единиц. Значение физической величины получается в результате ее измерения или вычисления. Числовые значения ФВ изменяются в зависимости от размера выбранной единицы, тогда как размер этой величины остается неизменным.

Например, при применении разных единиц длины - метра, сантиметра, миллиметра выражения значения перемещения L на 1 м некоторого тела будут равны L =1 м =100 см =1000 мм.

Основным уравнением измерения величин является:

Q= n |Q|,

где |Q| − выбранная для измерения единица; п - числовое значение измеряемой величины в принятых единицах; Q - значение физической величины.

Единица физической величины - физическая величина фиксированного размера, которой условно присвоено числовое значение, равное единице, и применяемая для количественного выражения однородных с ней ФВ.

Различают основные, производные, кратные, дольные, когерентные, системные и внесистемные единицы.

Совокупность основных и производных единиц ФВ образуют систему единиц физических величин.

В настоящее время действует ГОСТ 8.417-2002 «ГСИ. Единицы величин», в основу которого положена Международная система единиц (СИ).

Основная единица системы - единица основной ФВ в данной системе единиц, установленная независимо от других единиц системы.

Основными единицами Международной системы единиц являются 7 единиц (указаны русские и международные обозначения):

- единица длины – метр (м; m);

- единица массы – килограмм (кг; kg);

- единица время – секунда (с; s);

- единица силы электрического тока – ампер (А; A);

- единица термодинамической температуры – кельвин (К; K);

- единица количества вещества – моль (моль; mol);

- единица силы света – кандела (кд; cd).

Производная единица системы единиц ФВ образуется в соответствии с уравнением, связывающим ее с основными или уже определенными производными единицами. К производным единицам относятся радиан и стерадиан.

Радиан (рад; rad) − единица измерения плоского угла (1 рад =570 17'45").

Стерадиан (ср; sr) − единица измерения телесного угла. Приборов для измерения углов в радианах нет.

Для измерения углов применяются внесистемные единицы: угловые градусы, минуты и секунды.

Производные единицы, имеющие специальные наименования и обозначения:

- единица силы – ньютон (Н; N);

- единица давления – паскаль (Па; Pa);

- единица частоты – герц (Гц; Hz);

- единица мощности – ватт (Вт; W);

- единица температуры Цельсия − градус Цельсия (оС; оС) и другие.

Путем прибавления к основным или производным единицам установленных приставок или множителей образуются кратные (например, километр) или дольные (например, микрометр) единицы.

Наиболее часто применяемые множители и приставки: мега 106 (М; М); кило 103 (к; k); гекто 102 (г; h); дека 101 (да; da); деци 10-1 (д; d); санти 10-2 (с; с); милли 10-3 (м; m); микро 10-6 (мк; μ).

В промышленности за единицу линейных измерений принят миллиметр

(1мм = 10-3 м), в таблицах стандартов предельные отклонения от номинальных размеров указываются в микрометрах (1 мкм =10-6 м или 1 мкм = 10-3 мм).

Внесистемные единицы, допускаемые к применению наравне с единицами СИ: тонна; литр; диоптрия; гектар; минута, час, сутки; градус, минута, секунда (для плоского угла).

Внесистемные единицы, временно допускаемые к применению: карат; морская миля, узел; оборот в минуту, оборот в секунду.

Относительные и логарифмические единицы: процент % (10-2); промилле ‰ (10-3); миллионная доля - млн-1, ppm (10-6 ); децибел дБ (dB) и другие.

Единицы физических величин и приставки могут иметь русское и международное обозначение. Разные обозначения в одном документе не допускаются. Между последней цифрой числа и обозначением единицы оставляют пробел.

Например, 237 кВт; 75 %, 436,05 м; (120,0 ± 0,1) кг; 450 28/ 15//.

Правила работы с ними

Плоскопараллельные концевые меры длины (КМД) составляют основу точных линейных измерений в машиностроении. Они применяются для воспроизведения и хранения единиц длины. С помощью них производят поверку, градуировку мер и измерительных приборов, установку шкал приборов на нуль, точные разметочные работы, наладку станков, проверку годности гладких калибров-скоб.

Это стальные закаленные плитки, две противоположные рабочие стороны которых тонко и точно доведены до нужного размера серединной длины h (рис. 3) и обладают способностью притираться (прочно сцепляться друг с другом), что позволяет составлять блоки из нескольких «плиток» для получения требуемого размера.

Номинальное значение каждой КМД указывается на самой плитке и у гнезда футляра, в котором она хранится. КМД имеют размеры 30 х 9мм (при h <10 мм) и 35 х 9 мм (при h >10 мм).

Инструментальные заводы выпускают КМД наборами, состоящими из 116; 87 или 42 плиток, и специальные (дополнительные), состоящие из 10 плиток. Наибольшее распространение получили наборы из 87 плиток, имеющие следующий состав: 1.005 мм

- с градацией в 0,01 мм: от 1,01; 1,02;...; 1,49; 1,5 мм,

- с градацией в 0,1 мм: от 1,0; 1,1; 1,2;...; 2,0 мм;

- с градацией в 0,5 мм: от 0,5; 1,0;...; 10,0 мм;

- с градацией в 10 мм: от 10; 20;...; 100 мм.

В наборе имеются защитные КМД по 1 и 2 мм. Наличие в наборе меры 1,005 мм позволяет составлять блоки с точностью до 0,005 мм.

Дополнительные наборы, состоящие из 10 плиток с градацией размеров в 1 мкм, позволяют составлять блоки с точностью до 0,001 мм.

По точности изготовления наборы КМД делятся на 4 класса (0, 1, 2, 3), а по точности аттестации – на 4 разряда (1, 2, 3,4).

При обычных измерениях используются наборы КМД по классам, то есть размер отдельных мер или блоков, составленных из отдельных мер, принимают равным указанным на них номинальным значениям.

При точных измерениях КМД используются по разрядам, то есть с учетом поправок к их номинальным размерам, указанным в специальном аттестате с точностью 0,01 мкм.

а) б)

Рис. 3. Основные параметры: а - концевой меры длины; б - блока концевых мер длины

В состав блока КМД не должно входить более 4-х плиток. Поэтому при расчете блока КМД необходимо, чтобы первая мера содержала последний разряд размера, вторая – выбирается такой (с учетом последнего разряда получившегося остатка), чтобы третья мера была из ряда с градацией в 0,5 мм, далее определяется мера из ряда с градацией в 10 мм.

Например, требуется составить блок КМД в размер 18,725 мм. Имеется набор КМД, содержащий меру с размером 0.005 мм.

Первая мера, входящая в блок, - L 1 =1,005 мм,

остаток- 17,72 мм.

Вторая мера, входящая в блок, - L 2 =1,22 мм,

остаток- 16,5 мм.

Третья мера, входящая в блок, - L 3 = 6,5 мм,

остаток - 10,0 мм.

Четвертая мера, входящая в блок, - L 4 =10,0 мм,

Плитки притираются в последовательности: 10 мм; 6,5 мм; 1,22 мм; 1,005 мм. Перед притиркой меры должны быть протерты хлопковой тканью, смоченной в чистом бензине или спирте, затем протерты насухо.

Для притирки КМД в блок одну меру накладывают на другую со смещением на одну треть и под некоторым усилием сдвигают вдоль рабочей поверхности. Разбирается блок КМД в том же порядке, меры протираются тканью и убираются в свою ячейку.

При настройке измерительного средства на ноль (при относительном методе измерений) достаточно составлять блоки с точностью до 0,01 мм. При этом точность измерения определяется ценой деления шкалы прибора: 0,005 мм; 0,002 мм; 0,001 мм и даже 0,5 мкм.

Для удобства использования КМД выпускаются специальные наборы принадлежностей, включающие различные державки, боковички, стяжки и т.п. Например, для настройки на нуль индикаторного нутромера блок КМД устанавливается в державку вместе с призматическими боковичками.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что означают понятия: метрология, единство измерений, физическая величина, измерение, погрешность измерения?

2. Назвать основные единицы физических величин по ГОСТ 8.417-2002.

3. Назвать разновидности средств измерения.

4. Чем отличается поверка от калибровки?

6. Дать определение методов измерения: прямой, косвенный, абсолютный, относительный, контактный, бесконтактный.

7. Дать определение следующих метрологических характеристик средств измерения:

• цена деления;

• диапазон показаний;

• пределы измерения (верхний и нижний).

8. Перечислить виды погрешностей измерения.

9. Как рассчитывается абсолютная погрешность измерения?

10. Подчеркнуть какие погрешности опаснее: случайные или систематические?

11. Какие погрешности вызывают рассеивание (разброс) размеров?

12. Как устранить систематические погрешности?

13. Как рассчитать блок КМД, указать на примере. Правила обращения с КМД во время и после проведения измерений.

Нормативная документация

1. РМГ 29-99 ГСИ. Метрология. Основные термины и определения.

2. ГОСТ 8.417-2002 ГСИ. Единицы физических величин.

Универсальных инструментов

Штангенинструменты

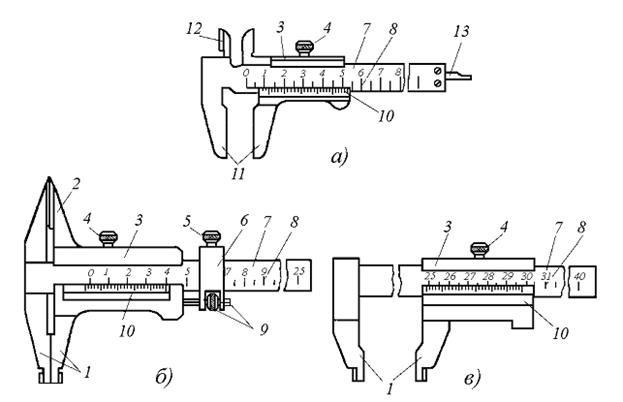

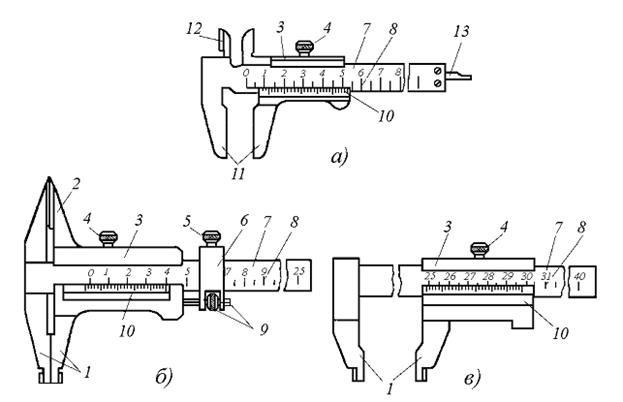

К ним относятся: штангенциркули, штангенглубиномеры, штангенрейсмасы, штангензубомеры. Штангенциркули (рис. 4) предназначены для сравнительно грубых измерений наружных и внутренних поверхностей абсолютным методом. Они являются приборами массового применения. Технические требования на штангенциркули установлены в ГОСТ 166-89.

По конструктивному исполнению штангенциркули выпускаются трех типов (рис. 4):

● тип Ι- с двухсторонним расположением губок и с глубиномером ( ЩЦ-I);

● тип ΙΙ - с двухсторонним расположением губок для измерения

и разметки (ЩЦ-II);

● тип ΙΙΙ - с односторонним расположением губок (ЩЦ-III).

Примеры условных обозначений штангенциркулей даны в приложении 1.

В зависимости от типа инструмента (рис. 4) губки имеют одну или две пары измерительных поверхностей: 1 и 11 – для наружных и внутренних измерений, 2 – для наружных измерений и разметки, 12 – для внутренних измерений. У некоторых разновидностей штангенциркулей (рис. 4, б) имеется хомутик 6 с фиксатором 5 и гайкой 9 микрометрического перемещения.

В конструкции всех штангенциркулей нарушен принцип Аббе, что вызывает систематическую погрешность.

Принцип действия всех штангенинструментов общий: отсчет производится по основной шкале и шкале нониуса. Основная шкала 8 для отсчета значений целых миллиметров с ценой деления i =1 мм нанесена на штанге 7. Рамка 3 с нониусом 10 перемещается вдоль штанги и фиксируется в нужном положении винтом 4. По нониусу отсчитывают десятые и сотые доли миллиметра. Нониус необходим для повышения точности отсчета долей делений основной шкалы. Отсчет по нониусу сводится к определению совпадения одного из штрихов нониуса с соответствующим штрихом основной шкалы.

При снятии отсчета оператор должен принять направление зрения перпендикулярное плоскости шкалы, иначе возможна погрешность из-за параллакса, которая носит случайный характер.

Основные типы нониусов штангенциркулей показаны на рис. 5. Выпускаются штангенциркули с ценой деления нониуса а = 0,1 и 0,05 мм.

Цена деления нониуса: а = i/n,

где i –цена деления основной шкалы, мм;

n – число делений нониуса.

Интервал деления шкалы нониуса; i H =n1/n,

где n 1- число делений основной шкалы, охватываемых нониусом.

Длина шкалы нониуса: L H = (γ n - 1) i,

где γ - модуль нониуса, γ = (L H + i)/ n i.

Модуль нониуса – целое число (обычно 1 или 2), показывающее, скольким делениям основной шкалы соответствует одно деление нониуса. С увеличением модуля растет интервал деления шкалы нониуса iH и длина нониуса L H.

Примеры расчета параметров нониуса:

1)γ=2; i= 1 мм; n = 20; n 1=39; i H = 39/2

L H =(2х20-1)х1=39 мм; а =1/20 = 0,05мм;

2) L H=19 мм; i =1мм; n= 10; n 1=19;

γ= (19+1)/(10х1) = 2; а =1/10=0,1 мм; i H = 19/10=1,9.

При измерении внутренних размеров наружные поверхности губок 1 (рис. 4) приводят в слабое соприкосновение со стенками отверстия, при этом стопорные винты 4 и 5 должны быть отжаты. Затем стопорят рамку 6 винтом 5, вращением гайки 9 перемещают рамку 3 до тех пор, пока обе измерительные губки 1 не будут плотно прижаты к стенкам отверстия в строго диаметральной плоскости, в чем убеждаются путем небольшого покачивания инструмента, стопорят винт 4 и производят отсчет.

Отсчет размера отверстия по нониусу: нулевой штрих нониуса является указателем для отсчета целых делений N основной шкалы. Число дробных делений миллиметра определяет тот штрих (назовем его «K») нониуса, который наилучшим образом совпадает с каким-либо штрихом основной шкалы. При измерении внутренних размеров ЩЦ-II и ЩЦ-III к показанию прибора следует прибавить толщину измерительных губок, маркированную на них (рис. 4, б, в).

Полный размер отверстия D=Ni+Kа+B складывается из трех слагаемых:

где N – число делений по основной шкале,

Kа- сотые (или десятые) доли по нониусу,

B – ширина плотно-сдвинутых губок 1 (обычно В =10мм).

При износе губок в процессе эксплуатации их размер становится меньше 10 мм и обязательно должен быть указан на штангенциркуле.

Рис.4. Штангенциркули: а -инструмент с глубиномером ШЦ-I;

б -с двухсторонним расположением губок ШЦ-II;

в -с односторонним расположением губок ШЦ-III;

1 – губки для наружных и внутренних измерений; 2 – губки для наружных измерений и разметки; 3 – рамка; 4 – стопорный винт; 5 – стопорный винт для зажима рамки микрометрической подачи; 6 – рамка микрометрической подачи; 7 – штанга; 8 – основная шкала штанги;

9 – гайка и винт микрометрической подачи; 10 – нониус; 11 - губки для наружных измерений; 12 – губки для внутренних измерений; 13 – линейка глубиномера

Рис. 5. Типы нониусов: а – тип 1; б – тип 2; в – тип 3

Лабораторная работа 1

Цель работы:

· ознакомление с назначением, устройством и приемами измерений штангенциркулями, микрометрическими инструментами и рычажной скобой.

· выполнить измерение размеров ступенчатого вала и дать заключение о годности детали. Эскиз контролируемой детали и ее размеры в зависимости от номера детали даны в прил. 2.

Порядок выполнения работы

1. Записать в отчет номер детали (задает преподаватель). По номеру детали из прил. 2 выписать в отчет размеры с полем допуска: D, d 1, d 2, d 3, l 1. l 2, L 3. Общие допуски размеров, неуказанные непосредственно после номинального размера, определить по общей записи на эскизе детали (прил. 2).

2. Записать в отчет метрологические характеристики применяемых средств измерения и их условное обозначение по ГОСТ. Пример в прил. 1.

3. По ГОСТ 25347 определить предельные отклонения размеров, записать в отчет и подсчитать предельные размеры. Указать на эскизе размеры детали с полем допуска и предельными отклонениями.

Пример: Ø  ; Ø

; Ø  ;

;  ;

;  .

.

4. Произвести измерение размеров детали. Проверить нулевую установку штангенциркуля (рис. 4) – сдвинуть плотно измерительные губки, при этом должны совпадать нулевые штрихи основной шкалы и нониуса. Измерить штангенциркулем с губками для внутренних измерений размер отверстия D, губками для наружных измерений - длины L 1 и L 2. Измерение однократное.

5. Проверить нулевое показание микрометров по нижнему пределу диапазона измерения.

Микрометры с пределами измерений 0 – 25 мм (рис. 6, а) проверить на нулевое деление. Для этого вращением за накатную головку трещотки 6 привести в соприкосновение измерительные поверхности пятки 5 и стержня 4; при достижении нужного усилия трещотка начнет проворачиваться с характерными щелчками. При этом нулевой штрих круговой шкалы на барабане должен располагаться против указателя-риски на стебле.

Если диапазон измерения свыше 25 мм (рис. 6, б), то инструмент настраивают на нижний предел по установочной мере (в комплекте прибора) длиной 25, 50 и т.д.

Если нулевое положение нарушено, его следует восстановить следующим образом. Подведенный к пятке или установочной мере микровинт закрепить неподвижно стопором 7, придерживая левой рукой корпус барабана за накатный выступ 8, правой рукой немного отвернуть гайку 9 и несколько сдвинуть барабан продольным нажимом к стеблю, после этого совместить нулевое деление шкалы с продольной риской. Придерживая скобу и барабан левой рукой в указанном положении, правой – скрепить его с микровинтом затяжкой гайки 9. Освободить стопор 7 и снова проверить исходное положение инструмента; при необходимости повторить регулировку.

6. Измерить микрометрами размеры d 1; d 3 с учетом предела измерения. Постоянство усилия измерения обеспечивать механизмом трещотки 6.

Измерения указанными приборами достаточно производить 1 раз, так как погрешность метода измерения зависит от систематической погрешности средства измерения, которая определяется при их калибровке и поверке. В учебных целях измерение d 1, d 2, d 3 производить 6 раз в двух взаимно перпендикулярных сечениях и трех сечениях по длине ступени (рис. 10, а, б). Найти среднее арифметическое и записать в отчет в колонку «Результаты измерений».

7. Настроить рычажную скобу на размер с помощью блока КМД. Блок КМД собрать в номинальный размер d 2.Для настройки необходимо свинтить колпачок 5 (рис. 11) и на 1-2 оборота освободить стопор 4. Нажав арретир 6, установить между подвижной пяткой 2 и измерительным стержнем 3 блок КМД, затем отпустить арретир 6. Если стрелка не встает на нулевое деление, то необходимо описанным выше порядком снова произвести установку на нуль. Проверить настройку арретиром 6, закрепить стержень стопором 4.

После настройки прибора блок КМД следует вынуть, нажав на арретир 6. Между измерительными плоскостями, отжав арретир 6, установить измеряемую деталь. Измерить размер d 2, записать показания прибора. Измеряемый размер будет равен сумме настроечного размера (d ном) и показаниям прибора (Δпр) с учетом знака отклонения: d = d ном + Δпр.

8. Проверить нулевую установку микрометрического глубиномера по плоскости концевой меры (рис. 7, а). Отсчетные устройства глубиномера аналогичны микрометрам, но направление возрастания шкалы – противоположное. Измерить размер L 3 один раз (рис. 7, б).

9. Записать в отчет используемые методы измерения. Сделать заключения о годности каждого размера и детали в целом. Оформить отчет и ответить на контрольные вопросы. Сдать описание работы, стандарты, инструменты и деталь преподавателю или инженеру.

Лабораторная работа 2

Цель работы:

· изучение устройства и приемов измерения отверстий с помощью микрометрического и индикаторного нутромеров.

· измерить размеры отверстий в двух деталях: деталь 1 - микрометрическим нутромером, деталь 2 – индикаторным нутромером. Оценить годность отверстий по размерам и отклонениям формы.

Порядок выполнения работы

1. По маркировке на выданных деталях записать в отчет заданные диаметры отверстий.

2. По ГОСТ 25347 определить их предельные отклонения, рассчитать допуск размера ТD, предельные размеры отверстий и записать в отчет. Допуск формы отверстия определить по формуле: Т ф = 0,3 ТD, где ТD – допуск размера отверстия. Округлить до стандартного значения по ГОСТ 24643 и записать в отчет. Допуск формы для размеров свыше 50 до 120 мм равен: 2,5; 4; 6;10; 16; 25; 40; 60; 100 мкм и т.д.

3. На эскизах двух деталей указать заданные размеры отверстий с полем допуска и предельными отклонениями (в смешанном обозначении). Указать условным обозначением по ЕСКД требования к погрешностям формы отверстий.

4. Записать в отчет метрологические характеристики применяемых средств измерения и их условное обозначение по ГОСТ. Пример в прил. 1.

5. Выполнить измерение отверстий в каждой детали шесть раз согласно схеме измерения на рис. 10, а, б и результаты записать в отчет.

5.1. Измерить деталь 1 микрометрическим нутромером. Перед измерением проверить нулевую установку микрометрической головки (рис.8, а) с помощью специальной скобы, имеющейся в комплекте к инструменту.

5.2. Для этого установить микрометрическую головку в скобу. Правильное положение нутромера такое, в котором он не двигается в поперечном направлении и плотно касается измерительными наконечниками 1 и 9 боковых сторон скобы в поперечном направлении.

Нулевая установка. Закрепить стопор 4, ослабить гайку 8, совместить нулевые штрихи на стебле 5 и барабане 6, повторно затянуть гайку 8, открыть стопор 4.

5.3. Перед измерением отверстия при необходимости увеличения диапазона измерения свинтить гайку 2 и навинтить удлинитель (или удлинители) 11.

5.4. Отверстие измерить не менее чем в трех сечениях, перпендикулярных оси отверстия (1-1, 2-2, 3-3) в продольном направлении и не менее чем в двух взаимно перпендикулярных направлениях в каждом сечении (I-I, II-II) (рис. 10). Показания нутромера и результат измерения подсчитать как сумму: исходный размер головки + размер удлинителя + показания шкал головки. Полученные результаты занести в отчет и определить годность отверстия.

5.5. Измерить деталь 2 индикаторным нутромером. Перед измерением необходимо настроить индикатор на размер (рис. 9).

Настройка прибора на размер производится по блоку КМД. Блок КМД составляют по размеру, равному номинальному диаметру измеряемого отверстия. Порядок настройки описан на стр.27.

5.6. Измерить прибором отверстие 6 раз (рис. 10, а, б), держать за теплоизоляционную накладку 14, записать показания прибора в отчет в соответствующие графы. Учитывать, что отклонения большой стрелки вправо от 0 является отрицательным, а отклонение влево – положительным. Вынимать нутромер из отверстия путем нажима на центрирующий мостик 4, чтобы не было царапин на поверхности.

5.7. Рассчитать действительные размеры по формуле: D Д =D ном + ∆ п р ,

где ∆ пр– показание индикатора с учетом знака, D ном – размер блока концевых мер. Записать в отчет в соответствующую графу.

6. Выполнить расчет погрешностей формы отверстий в поперечном и продольном сечениях по формуле:

∆ ф =(D max- D min )/2.

При оценке овальности D max– наибольший действительный размер в сечениях I-I или II-II, D min – наименьший действительный размер в соответствующих сечениях (рис. 10, а). Наибольшее значение ∆ ов записать в отчет.

При оценке погрешности профиля продольного сечения D max, D min – наибольший и наименьший размеры по длине детали в сечениях 1-1; 2-2; 3-3 (рис. 10, б). Определить вид погрешности (Δкон, Δбоч, Δсед), рассчитать ее и записать в отчет. Указать сечение, в котором присутствует обнаруженная погрешность.

7. Записать используемые методы измерения, сделать заключение о годности отверстий. Оформить отчет, ответить на контрольные вопросы. Сдать описание работы, стандарты, инструмент и детали преподавателю или инженеру.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что называется действительным размером, номинальным размером, предельными размерами?

2. Что означают понятия: допуск размера, поле допуска, основное отклонение, верхнее и нижнее отклонения?

3. Почему однократное измерение штангенциркулем, микрометром принимается за достоверное?

4. Опишите основные части и применение штангенциркулей.

5. Принцип действия штангенинструментов?

6. Как производится отсчет по нониусу штангенциркулей?

7. Устройство гладкого микрометра. Из каких частей состоит микропара и каков шаг ее резьбы?

8. Как проверить нулевую установку микрометра, глубиномера?

9. Какой из нутромеров точнее: микрометрический или индикаторный и почему?

10. В каких приборах и для каких целей используется арретир?

11. Почему при настройке индикаторного нутромера на размер необходимо дать натяг в один оборот по индикатору?

12. Устройство рычажной скобы. Какая цена деления прибора?

13. Как в производственных условиях используют указатели границ допуска на приборе?

14. Дать определение понятия погрешность формы.

15. Указать элементарные виды погрешностей формы цилиндрических деталей. Формула расчет

; Ø

; Ø  ;

;  ;

;  .

.