В курсовом проекте принят сухой способ производства комовой извести, то есть все операции выполняют, используя материалы естественной влажности. В качестве сырья используется обычный известняк с содержанием СаСО3 (93 %) и карьерной влажностью W=7 %, то есть не возникает необходимость дополнительно сушить сырье или размачивать его водой (как при мокром способе производства).

Со склада сырья известняк поступает в бункер, с которого попадает на дробилку. Измельчение производится до фракции 80 мм. После чего с помощью пластинчатого питателя раздробленный материал поступает в ковшовый элеватор, откуда попадает в бункер а затем в грохоты. После рассева негабаритные фракции (более 120 мм) отправляются на повторное дробление, а фракции до 40 мм поступают на ленточный конвейер, бункер и затем по ленточному конвейеру с плужковыми разгружателями попадают на скиповой подъемник и далее в печь. Для обжига используются шахтная пересыпная печь. После обжига материал охлаждается в нижней части печи. Воздух после обжига, проходит очистку от пыли в циклонах, после чего дымососом выбрасываются через дымовую трубу в атмосферу. Уловленная в циклонах пыль винтовыми конвейерами периодически транспортируется в сборный бункер пыли. После охлаждения до температуры 50…100оС на пластинчатом конвейере комовая известь доставляется в элеватор и силосы (СГП).

Технологическая схема производства комовой извести

| Склад сырья

|

| Мостовой кран

|

| Транспортирование

|

| Пластинчатый питатель

|

| Дробление

|

| Щековая дробилка

|

| Транспортирование

|

| Пластинчатый питатель,

Ковшовый элеватор

|

| Рассев

|

| Инерционный грохот

|

| Транспортирование

|

| Ленточный конвейер

|

| Транспортирование

|

| Пластинчатый питатель

Скиповой подъемник

|

| Обжиг

|

| Шахтная пересыпная печь

|

| Транспортирование

|

| Пластинчатый конвейер, Ковшовый элеватор

|

Режим работы проектируемого предприятия

Расчетный фонд времени работы технологического оборудования (в часах), на основании которого рассчитывается производственная мощность цеха, определяется по формуле:

где Вр − годовой фонд времени работы технологического оборудования, час

Ср − количество рабочих суток в году, сут

Ки − среднегодовой коэффициент использования оборудования: для печных установок 0,9 − 0,92; мельниц − 0,85; сушилки − 0,95

Ч − количество рабочих часов в сутки.

Таблица 2.3.1

Режим работы проектируемого предприятия

| Наименование цехов, отделений

| Кол-во рабочих дней в году

| Кол-во смен в сутки

| Длит. рабочей смены, час

| Год. фонд экспл. времени (без

учета), час

| Годовой фонд времени работы технолог. оборудования, час

|

| Склад сырья

Цех дробления

Цех сортировки

Цех обжига

СГП

|

|

|

|

|

3814,72

3814,72

|

Характеристика сырьевых материалов и топлива

Исходным сырьевым материалом для производства комовой извести является известняк обычный. Содержание в известняке СаСО3 = 93 %, MgCO3 = 2 %, глинистых примесей 5 % (W = 7, %).

Согласно ОСТ 21-27-76 данное сырье относится к классу Б: содержание СаСО3 не менее 86 %, MgCO3 не более 6 %, глинистых примесей не более 8 %.

В качестве топлива используется короткопламенное твердое топливо, которое подается в печь по переменно вместе с известняком.

Расчет сырьевых материалов

Исходные данные:

1. W=7%

2. Содержание CaO=93%

3. Содержание MgO=2%

4. Содержание глинистых примесей 5%

Реакции, происходящие при получение извести

Расчет готовой извести на 1т сырья

X1+X2+X3=574,08 кг

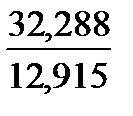

Количество сухого сырья на 1т продукции

X4=

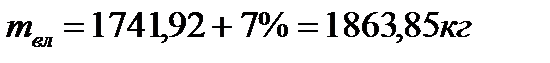

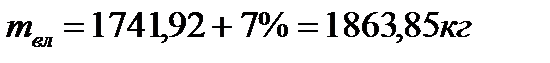

С учетом влажности

1863,85 – 100 %

СаСО3 - 93 %

MgCO3 – 2 %

Al2O3.2SiO2.2H2O – 5 %

Следовательно:

m СаСО3 = 1733,38 кг

m MgCO3 = 37,28 кг

m Al2O3.2SiO2.2H2O = 93,19 кг.

Материальный баланс

Таблица 2.6.1

| Стадия процесса

| Режим работы, час

| Производительность, тонн

|  , кг/м3 , кг/м3

| Ед. измерения

|

| Смена

| Сутки

| Год

| Час

| Смена

| Сутки

| Год

|

| СГП

Комовая известь

Комовая известь с учетом потерь на хранение 0,5%

|

|

|

|

|

|

|

|

|

|

| Отделение обжига

Комовая известь с учетом потерь на транспортирование 0,5 %

Комовая известь с учетом потерь при охлаждении 0,5%

Известняк с

учетом потерь на обжиг 0,5 %

Известняк с учетом W=7 %

|

|

|

|

|

|

|

|

|

|

| Отделение сортировки

Известняк с учетом потерь на транспортирование 0,5 %

Известняк с учетом потерь на сортировку 0,5 %

|

|

| 3814,72

|

|

|

|

|

|

|

| Отделение дробления

Известняк с учетом потерь на транспортирование 0,5 %

Известняк с учетом потерь на дробление 0,5 %

|

|

| 3814,72

|

|

|

|

|

|

|

| Склад сырья

Известняк с учетом потерь на транспортирование 0,5 %

Известняк с учетом потерь на хранение 0,5 %

|

|

|

|

|

|

|

|

|

|

Для производства 31440 тонн комовой извести в год требуется 35361,194 тонн известняка.

, кг/м3

, кг/м3