Ремонт кузовов на авторемонтных предприятиях

Методы ремонта кузовов

Ремонт и сборку кузовов выполняют двумя методами - стационарным и поточным. При стационарном методе ремонта кузов устанавливают на стенде на время ремонта. Рабочий, закончив работы по кузову на одном стенде, переходит на другой. При поточном методе кузов в процессе ремонта последовательно передвигают по специализированным рабочим постам, на которых выполняют определенный объем работ в ограниченное время. Практика показала, что этот метод наиболее эффективный, ускоряет и улучшает ремонт кузовов и имеет ряд преимуществ по сравнению со стационарным.

Восстановление неметаллических деталей

К неметаллическим материалам, используемым в кузовах, относят различные пластмассы для декоративной отделки салонов кузовов, а также обивочные материалы.

Поврежденные детали кузовов и кабин, для изготовления которых применяют пластические массы, в процессе ремонта заменяют новыми, так как технология их изготовления проста и экономична. Детали, ремонт которых целесообразен и экономически оправдан, обычно восстанавливают склеиванием. Выбор клея для соединения пластмассовых материалов зависит от химической природы материала, условий работы клеевого соединения и технологии его нанесения. Для изготовления деталей из пластических масс используют этрол, полиамид, органическое стекло, капрон и др.

Технология склеивания складывается из обычных операций подготовки поверхности, нанесения клея и выдержки клеевого состава под давлением. Детали, изготовленные из этрола, склеивают уксусной кислотой, которой промазывают склеиваемые поверхности, а затем соединяют их под небольшим давлением и выдерживают в течение 0,75- 1 ч.

Для склеивания полиамидов применяют растворы полиамидов в муравьиной кислоте или муравьиную кислоту. Детали из пластмассы на основе термореактивных смол склеивают клеем ни температура, ни влага и никакие химические растворители. Разрывы обивки, изготовленной из кожзаменителя или из поливинилхлоридной пленки, армированной или не армированной сеткой из синтетических волокон, устраняют подклейкой вставок полиамидным клеем ПЭФ-2/10. Склеивание осуществляют при комнатной температуре с последующей выдержкой под прессом в течение 1-1,5 ч. Для приклейки новой обивки к картону применяют клей 88НП. Материал для пошива новых деталей обивки раскраивают по разметке или шаблонам с помощью электроножа. Соединяемые детали обивки сшивают с определенным шагом строчки на заданном расстоянии от кромок одинарным или двойным швом с нелицевой стороны обивки. Для увеличения прочности соединения верхней обивки подушки сидений применяют обточные швы с кантом. Сшитая обивка не должна иметь слабой затяжки, перекосов, морщин, складок и повреждений на лицевой стороне. Для сборки подушек и спинок сидений применяют пневматический стенд, позволяющий сжимать пружины подушек для обеспечения натяжения материала.

Сборка кузова

Технологический процесс сборки кузовов обычно состоит из сборки до окрашивания и общей сборки после окрашивания. Принципиально процесс общей сборки после окрашивания кузова при его ремонте ничем не отличается от сборки нового кузова, меняются лишь организационные формы сборки и соотношения трудоемкости отдельных видов работ. Сборка кузова после капитального ремонта должна производиться в той же последовательности и с той же тщательностью, что и сборка нового кузова.

Характерная особенность сборки состоит в том, что здесь обнаруживаются все основные недостатки предыдущих технологических операций. Если они выполнены с отступлением от технических условий, то производят дополнительную обработку, подгонку и разного рода доделки, влияющие на трудоемкость и качество сборки.

При сборке кузовов серьезное внимание уделяют выбору инструментов и приспособлений. Помимо универсальных инструментов и приспособлений, которые могут быть использованы на любой операции, соответствующей их назначению (гаечные ключи, отвертки и др.), широко применяют и специальные инструменты, предназначенные для выполнения одной вполне определенной операции. Применение специальных приспособлений или инструментов упрощает и облегчает процесс сборки.

Сборку любого кузова нельзя осуществлять в произвольной последовательности. Последовательность сборки определяется прежде всего конструкцией собираемого узла, а также требуемым разделением сборочных работ. Сборочные схемы принято для наглядности изображать так, чтобы соответствующие узлы и детали были поставлены в порядке их введения в технологический процесс сборки.

В зависимости от качества ремонта, точности изготовления отдельных узлов и деталей кузова и количества пригоночных работ различают три основных вида сборки: по принципу полной взаимозаменяемости, по принципу индивидуальной пригонки и по принципу ограниченной взаимозаменяемости. Сборку по принципу полной взаимозаменяемости применяют преимущественно в массовом и крупносерийном производстве. В мелкосерийном производстве и тем более в единичном производстве принцип полной взаимозаменяемости экономически не оправдан и потому применяется он лишь в отдельных случаях. Сборка по принципу индивидуальной пригонки, назначение которой придать детали точные размеры или ту или иную геометрическую форму, осуществляется пригонкой соединяемых деталей друг к другу. Эта операция обычно очень сложная и трудоемкая, поэтому на передовых авторемонтных заводах сборка по принципу индивидуальной пригонки постепенно вытесняется более совершенной сборкой по принципу ограниченной взаимозаменяемости.

Наиболее распространенными видами пригоночных работ при сборке кузова являются работы, связанные с постановкой деталей и узлов, снятых с кузова и подвергшихся ремонту или вновь изготовленных; опиливание; сверление и развертывание отверстий по месту; нарезание резьбы; зачистка; гибка. Механизация пригоночных работ при сборке осуществляется главным образом за счет применения универсальных и специализированных инструментов с электрическим и пневматическим приводами.

Сборка кузовов до окрашивания обычно связана со значительным объемом пригоночных работ и производится на участке ремонта кузова. На кузова легковых автомобилей до окрашивания устанавливают предварительно загрунтованные двери, передние и задние крылья, капот, облицовку радиатора, брызговики, крышку багажника и другие детали, подлежащие окрашиванию вместе с кузовом.

Сборку кузова после окрашивания производят в последовательности, обратной разборке кузовов.

Требования к технологическим процессам

При техническом обслуживании и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения. Запрещается техническое обслуживание и ремонт автомобилей с работающим двигателем (кроме случаев регулировки двигателя).

Подъёмно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую подготовку и инструктаж.

Во время разборки и сборки узлов и агрегатов необходимо применять специальные съёмники и ключи.

Запрещается загромождать деталями и узлами проходы между рабочими местами, а также скапливать большое количество деталей на местах разборки.

Повышенную опасность представляют операции снятия и установки пружин, поскольку в них накоплена значительная энергия. Эти операции необходимо выполнять на стендах или с помощью приспособлений, обеспечивающих безопасную работу.

Гидравлические и пневматические устройства должны быть снабжены предохранительными и перепускными клапанами. Рабочий инструмент должен находиться в исправном состоянии.

Требования к рабочим помещениям

Помещения, в которых рабочий должен находиться под автомобилем, должны быть оборудованными осмотровыми канавами, эстакадами с направляющими предохранительными ребордами или подъёмниками.

Приточно-вытяжная вентиляция должна обеспечивать удаление выделяемых паров и газов и приток свежего воздуха.

Рабочие места должны быть обеспечены естественным и искусственным освещением, достаточным для безопасности выполнения работ.

На территории предприятия должны быть оборудованы санитарно-бытовые помещения: гардеробные, душевые, умывальники (с обязательным наличием горячей воды при работе с этилированным бензином).

IV . Заключение

В данной курсовой работе рассмотрен технологический процесс ремонта кузовов легкового автомобиля. Подробно рассмотрены неисправности кузовов, а также процесс дефектации деталей и способы устранения дефектов, рассмотрены мероприятия по охране труда и технике безопасности при проведении ремонтных работ.

V . Список литературы

1. «Ремонт автомобилей» С.И. Румянцев М. транспорт 1990-327 с.

2.Справочник технолога машиностроителя том 2 М. машиностроение 1988-240с.

3. Основы технологии автостроения и ремонт автомобилей –М. машиностроение 1991-315 с.

4. Е.С. Кузнецов. Техническая эксплуатация автомобилей. Москва. Транспорт, 1991.

5.Охрана труда на предприятиях автотранспорта Салов Ф.М. М.: 1991

6. Ф.Н. Авдонькин «Текущий ремонт автомобилей» М.: «Транспорт» 1988 г. с. 271

7. Устройство, техническое обслуживание и ремонт легковых автомобилей. : учебник для нач. проф образов.: С.К. Шестопалов.- М.: «Академия» 2006-566с.

8.«Техническое обслуживание и ремонт автомобилей» Л.И. Епифанов. 2004г.

9.«Слесарь по ремонту автомобилей» А.С. Кузнецов 2006г.

10.«Техническое обслуживание и ремонт автомобилей» В.М. Власов 2004г.

Удаление лакокрасочных покрытий и очистка кузовов от продуктов коррозии

Старое лакокрасочное покрытие может быть удалено механическим способом с помощью пескоструйных (дробеструйных) аппаратов или механизированным ручным инструментом, химической обработкой специальными смывками и щелочными растворами.

При дробеструйной очистке и очистке механизированным ручным инструментом одновременно с лакокрасочным покрытием удаляются ржавчина и окалина. Наиболее распространенным абразивным материалом для дробеструйной обработки металлических поверхностей является металлическая дробь, выпускаемая промышленностью с размером зерен 0,2 - 0,3 мм. Для очистки панелей кузова и оперения, изготовленных из листовой стали толщиной 0,8-1 мм, от старого покрытия и получения необходимой шероховатости оптимальный угол наклона струи дроби к обрабатываемой поверхности должен быть 45°, а давление воздуха - 0,2 - 0,3 МПа. Шероховатость обработанной поверхности не должна быть больше 20 - 30 мкм, что обеспечивает высокое качество вновь нанесенного защитного покрытия.

Для осуществления дробеструйной обработки используют передвижной дробеструйный аппарат с ручным пистолетом. В этом аппарате предусмотрена автоматическая регенерация абразивной дроби и подача ее в дробеструйный пистолет.

Для удаления продуктов коррозии ручным механическим способом применяют различные установки. Из этих установок наибольший интерес представляет иглофреза. Изготовлена иглофреза из прямых отрезков высокопрочной проволоки с определенной плотностью набивки. Такой инструмент может срезать слой ржавчины, окалины, металла толщиной 0,01-1 мм. Из ручного механизированного инструмента для очистки поверхности и удаления лакокрасочных покрытий используют также шлифовальные машинки МШ-1, И-144, шлифовальные аппараты ШР-2, ШР-6. Данный способ очистки применяют для проведения небольших объемов работ, так как он не обеспечивает необходимого качества и производительности работ.

Для удаления покрытий химическим способом применяют различные смывки. Смывки наносят на поверхность распылением или кистью. Через несколько часов покрытие вспучивается и его удаляют механическим способом, а затем поверхность промывают водой.

2.2.4 Дефектоскопия кузовов

После удаления старого лакокрасочного покрытия кузов подвергают тщательному контролю с целью отбраковки негодных деталей, подбора годных, определения вида и объема ремонтных работ. От принятого способа дефектоскопии и тщательности ее выполнения в значительной степени зависит качество ремонта. Для обнаружения дефектов в корпусе кузова, а также для контроля вновь изготовленных деталей, сварных швов применяют методы неразрушающего контроля.

Техническое состояние кузова обычно проверяют наружным осмотром поверхности деталей невооруженным глазом или с помощью простейших луп многократного увеличения. Этот метод позволяет обнаруживать поверхностные трещины, коррозионные разъедания, деформации и др. Измерение специальными приспособлениями, шаблонами позволяет обнаружить отклонения геометрических размеров деталей от первоначальных (перекосы, прогибы и др.).

Однако внешним осмотром можно установить только крупные, заметные на глаз повреждения. В некоторых местах несущих элементов кузова появляются волосяные трещины, которые могут быть выявлены специальными способами. Способы, основанные на молекулярных свойствах жидкости, получили название капиллярных методов (методы проникающих жидкостей). Наиболее распространены мелокеросиновый и люминесцентные методы. Керосин, обладая хорошей смачиваемостью и малым поверхностным натяжением, легко проникает в неплотности. Сущность этого метода состоит в том, что обследуемое место смачивают керосином и насухо протирают или просушивают струей воздуха. Затем это место покрывают водным раствором мела. Вследствие впитывания мелом керосина на меловой поверхности появляется жировой след, повторяющий геометрию обнаруженной трещины. Для этого метода дефектоскопии можно использовать выпускаемые промышленностью проникающие и проявляющие составы на основе красителей и эмалей. Методом красок можно выявить трещины шириной от 0,005 мм и глубиной до 0,4 мм. Для правильного выбора метода и объема ремонта кузова автомобиля, изготовленного из тонколистовой стали, при дефектоскопии кузова следует определять глубину коррозионного разрушения. Для этой цели применяют гамма-толщиномеры, основанные на измерении интенсивности гамма-излучения. Прибор позволяет измерить листы толщиной от 0 до 16 мм, при этом время замера не превышает 30 с.

2.3 Аварийные повреждения кузовов

Наиболее сильные повреждения наносятся при фронтальных столкновениях передней частью кузова под углом 40-45° или сбоку между двумя транспортными средствами, движущимися навстречу. При таких столкновениях автомобиля особенно сильно разрушается передняя часть кузова, при этом действующие большие нагрузки в продольном, поперечном и вертикальном направлениях передаются всем смежным деталям каркаса и особенно его силовым элементам.

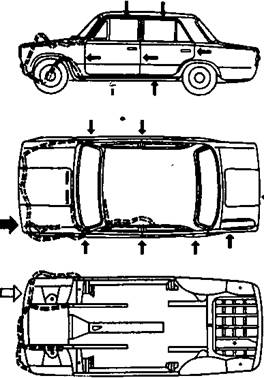

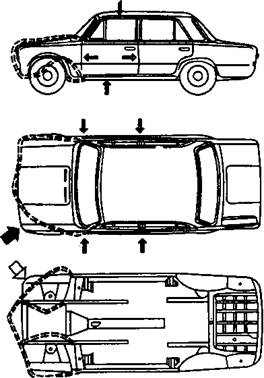

При фронтальном столкновении автомобиля (рисунок 1) передней частью кузова в районе левого переднего крыла, лонжерона и левой фары деформируются панель передка, крылья, капот, брызговики, передние лонжероны, рама ветрового окна и крыша. На рисунке это видно по линиям, указанным пунктиром. Вместе с тем невидимая деформация передается на передние, центральные и задние стойки с обеих сторон, переднюю и заднюю левые двери, левое заднее крыло и даже на заднюю панель багажника.

Рисунок 1 Фронтальное столкновение передней частью кузова

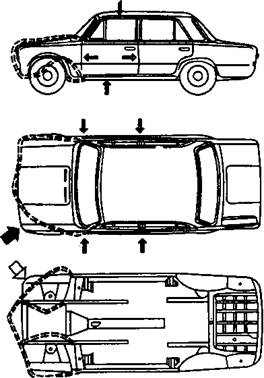

Направления распределения нагрузок и возможные при ударе, нанесенном автомобилю в переднюю часть кузова под углом 40 - 45° (рисунок 2), повреждаются передние крылья, капот, панель передка, брызговик, передние лонжероны.

Рисунок 2 Столкновение передней левой частью кузова под углом 40-45°

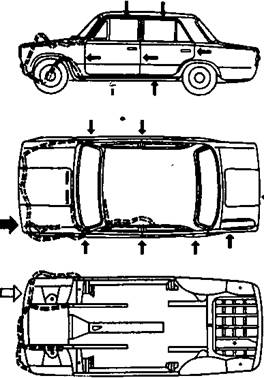

При ударе сбоку передней частью кузова (рисунок 3) в районе сопряжения передней панели с передней частью лонжерона и левого крыла деформируются оба передних крыла, панель передка, брызговики лонжерона, капот. Кроме того, под действием растягивающих усилий нарушается проем левой передней двери, а под воздействием сжимающих усилий деформируются проем правой двери и боковина левой передней двери. При этом на передние и центральные стойки передаются значительные силовые перегрузки, вызывающие их отклонения от первоначального положения.

Рисунок 3 Столкновение сбоку передней частью в районе соединения передней панели с ланжероном и левым крылом

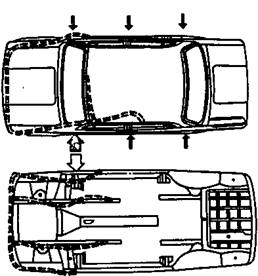

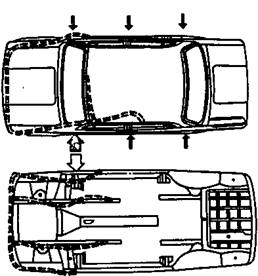

При ударе сбоку (рисунок 4) передней стойкой кузова с левой стороны значительно деформируются левая передняя стойка, рама ветрового окна, крыша, пол и лонжероны переднего пола, панель передка, капот, крылья, брызговики, передние лонжероны. При этом передняя часть кузова уводится влево; порог и верхняя часть правой боковины воспринимают растягивающие, а центральные и задние стойки - сжимающие нагрузки.

Рисунок 4 Столкновение сбоку левой передней стойкой

Наличие невидимых деформаций в силовых элементах кузова можно установить проведением замеров: по наличию перекосов в лицевых деталях, выступов одной детали относительно другой, недопустимых зазоров в сопряжениях проемов с дверями, капотом, крышкой багажника.

Из приведенных примеров видно, что в результате аварий деформация распространяется по сопряженным элементам кузова, вызывая нарушение геометрии его проемов и базовых точек пола. Устранить такие повреждения, требующие замены большей части деталей и сложного ремонта, можно только с помощью специального оборудования, используя в ремонтных операциях методы гидравлической и ручной правки с последующим контролем геометрии кузова.

2.4 Повреждения, образующиеся при эксплуатации кузовов

В металлических кузовах встречаются также менее значительные повреждения, ухудшающие их внешний вид.

Вмятины появляются в результате остаточной деформации при ударе, неправильном ремонте, а также вследствие некачественной сборки частей кузова. Вмятины могут быть простыми, легко поддающимися ремонту, и сложными - с острыми загибами и складками, могут располагаться в труднодоступных для ремонта местах.

Трещины относятся к часто встречающимся повреждениям. Они могут появиться в любой детали кузова в результате перенапряжения металла (ударов, изгибов), а также вследствие непрочного соединения узлов и деталей и недостаточной прочности конструкции.

Разрывы и пробоины можно подразделить на простые, принимающие после правки металла вид нормальной трещины, и сложные, требующие при ремонте поврежденного места постановки заплат.

Обрывы в деталях кузова характеризуются величиной оторванной части панели или оперения. Большие обрывы часто устраняют постановкой новых вставок сложного профиля, а иногда производят полную замену детали.

Растянутые поверхности металла различают по месту их нахождения: на поверхности панели в виде бугра и в отбортовках деталей (растянуты борта и кромки).

Коррозия по своему внешнему проявлению может встречаться в виде равномерной, когда металл разрушается равномерно по всей поверхности, и местной, когда металл разрушается на отдельных участках; эта форма коррозии обнаруживается по темным пятнам или глубоким черным точкам на металле и более опасна, так как металл может в короткий срок разрушиться с образованием сквозных отверстий.

Нарушение сварных соединений встречается в узлах деталей, которые соединены точечной сваркой, и в сплошных сварных швах кузова.

Нарушение клепаных швов является результатом ослабления или среза заклепок, а также износа отверстий под болты и заклепки.

Прогибы, перекосы и скручивание обычно появляются в результате аварийной нагрузки. Перекосы бывают межузловые и в плоскости одного узла или детали (перекос в проеме кузова для двери, перекос в самой двери, прогиб в порогах пола).

Износы отверстий и стержней возникают в результате трения качения (оси и отверстия в петлях дверей) или ослабления крепления узла заклепками или болтами; износы поверхностей из-за систематической нагрузки, прилагаемой к поверхности, например при перевозке сыпучих абразивных грузов в кузовах автомобилей самосвалов.

Конструктивные недоработки узлов кузова часто приводят не только к появлению повреждений, но осложняют их ремонт, а иногда и выполнение ремонтных операций вплоть до необходимости замены поврежденного узла новым. Конструктивные недоработки в кузове, осложняющие его ремонт, имеют место главным образом потому, что на автомобильных заводах недостаточно полно учитывают требования автотранспортных и авторемонтных предприятий к конструкции кузова.