Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ФИЗИЧЕСКАЯ СУЩНОСТЬ ПРОЦЕССА ПАЙКИ

2. ТЕХНОЛОГИЧЕСКАЯ КЛАССИФИКАЦИЯ СПОСОБОВ ПАЙКИ

2.1 Капиллярная пайка.

2.2 Диффузионная пайка.

2.3 Контактно-реактивная пайка.

2.4 Реактивно-флюсовая пайка.

2.5 Пайка-сварка.

2.6 Пайка в печах.

2.7 Индукционная пайка.

2.8 Пайка сопротивлением.

2.9 Пайка погружением.

2.10 Пайка с радиационным нагревом.

2.11 Экзофлюсовая пайка.

2.12 Газопламенная пайка.

2.13 Пайка паяльниками.

3. ТИПЫ ПАЯНЫХ СОЕДИНЕНИЙ

4. ТЕХНОЛОГИЧЕСКИЕ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ ПРИ ПАЙКЕ

4.1 Припои.

4.2 Паяльные флюсы.

5.Использованные интернет-ресурсы.

6.Использованная литература.

ВВЕДЕНИЕ

Пайка является одним из древнейших процессов обработки металлов. Уже в - первых, дошедших, до нас письменных свидетельствах о ремеслах упоминается, о пайке. До конца XIX столетия пайка наряду с кузнечной сваркой была основным способом соединения металлов с применением нагрева. С появлением в конце XIX столетия электрических методов сварки, разработанных русскими инженерами Н. Н. Бенардосом (1842—) и Н. Г. Славяновым (1854—), интерес к высокотемпературной пайке резко ослабел, и научно-технический прогресс того времени практически не затронул пайку, которая оставалась на уровне ремесла до тридцатых годов нашего столетия. Лишь с развитием таких новых отраслей, как самолетостроение, моторостроение, ракетостроение, радиоэлектроника, атомная техника, когда с применением сварки оказалось трудно, а в отдельных случаях невозможно решить многие технические задачи, научная мысль вновь обратилась к пайке. В наше время, когда бурными темпами развивается научно-техническая революция, когда происходит все растущее воздействие науки и техники на все стороны жизни, интерес к пайке с каждым годом возрастает.

|

|

Пайка, являясь универсальным способом соединения материалов, позволяет:

. Соединять металлы в любом сочетании.

. Соединять металлы в любом температурном интервале начиная от комнатной до температуры плавления паяемого металла.

. Соединять металлы с неметаллическими материалами.

. Получать соединения без внутренних напряжений и без коробления изделий.

. Получать легкоразъемные паяные соединения.

. Выдерживать более точно размеры и форму изделий, что достигается отсутствием оплавления основного металла в зоне соединения.

. Паять одновременно (за один прием) большое число изделий и, таким образом, наиболее полно отвечать условиям массового производства.

. Обеспечивать высокую культуру производства при полной механизации и автоматизации технологического цикла получения паяного изделия.

Эти преимущества объясняют причину развертывания в технически развитых странах исследований в области пайки и увеличения числа изобретений по сравнению со сваркой.

Капиллярная пайка

Припой заполняет зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных сил. Соединение образуется за счет растворения основы в жидком припое и последующей кристаллизации раствора. Капиллярную пайку используют в тех случаях, когда применяют соединение внахлестку. Однако капиллярное явление присуще всем видам пайки.

Диффузионная пайка

Соединение образуется за счет взаимной диффузии компонентов припоя и паяемых материалов, причем возможно образование в шве твердого раствора или тугоплавких интерметаллов. Для диффузионной пайки необходима продолжительная выдержка при температуре образования паяного шва и после завершения процесса при температуре ниже солидуса припоя.

Контактно-реактивная пайка

При пайке между соединяемыми металлами или соединяемыми металлами и прослойкой другого металла в результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации

|

|

образует паяное соединение.

2 .4 Реактивно-флюсовая пайка

Припой образуется за счет реакции вытеснения между основным металлом и флюсом. Например, при пайке алюминия с флюсом

3ZnCl2 + 2Al = 2AlCl3 + Zn

восстановленный цинк является припоем.

Пайка-сварка

Паяное соединение образуется так же, как при сварке плавлением, но в качестве присадочного металла применяют припой.

Наибольшее применение получила капиллярная пайка и пайка-сварка. Диффузионная пайка и контактно-реактивная более трудоемки, но обеспечивают высокое качество соединения и применяются, когда в процессе пайки необходимо обеспечить минимальные зазоры. Качество паяных соединений (прочность, герметичность, надежность и т. д.) зависит от правильного выбора основного металла.

Пайка в печах.

Нагревают соединяемые заготовки в специальных печах: электросопротивления, с индукционным нагревом, газопламенных и газовых. Припой заранее закладывают в шов собранного изделия, на место пайки наносят флюс и затем помещают в печь, где это изделие нагревают до температуры пайки. Припой расплавляется и заполняет зазоры между соединяемыми заготовками. Процесс пайки продолжается несколько часов.

Этот способ обеспечивает равномерный нагрев соединяемых деталей без заметной их деформации.Крупные детали паяют в камерных печах с неподвижным подом; большую партию мелких деталей –в печах с сетчатым конвейером или роликовым подом. Пайка в печах позволяет механизировать паяльные работы и обеспечивает стабильное качество изделий и высокую производительность труда.

Индукционная пайка.

Паяемый участок нагревают в катушке-индукторе. Через индуктор пропускают т. в. ч., в результате чего место пайки нагревается до необходимой температуры. Для предохранения от окисления изделие нагревают в вакууме или в защитной среде с применением флюсов. Индуктор выполнен в виде петли или спирали из красной меди. Формы и размеры индуктора зависят от конструкции паяемого изделия. Различают две разновидности пайки с индукционным нагревом: стационарную и с относительным перемещением индуктора или детали.

Пайка сопротивлением.

Соединяемые заготовки нагревают теплотой, выделяющейся при прохождении электрического тока через паяемые детали и токопроводящие элементы. Соединяемые детали являются частью электрической цепи. Нагрев сопротивлением можно осуществлять на контактных сварочных машинах. С нагревом в контактных сварочных машинах паяют при изготовлении тонкостенных изделий из листового материала или при соединении тонкостенных элементов с толстостенными.

|

|

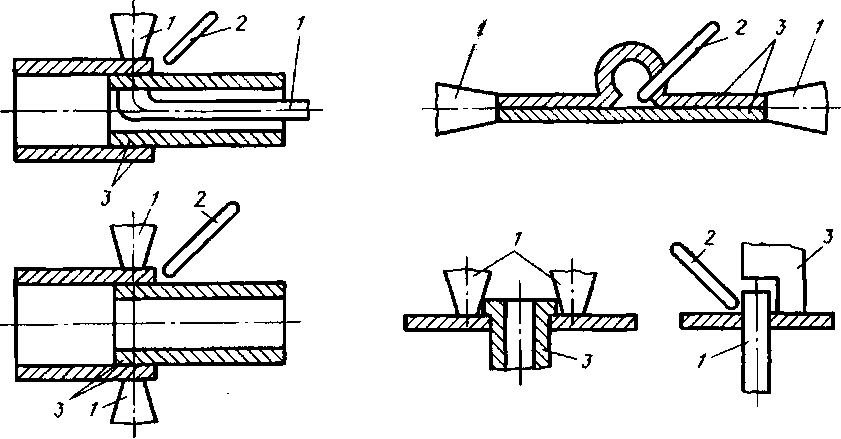

Схемы расположения Электрода (1), припоя (2) и паяемых деталей (3)

Пайка погружением.

Эту пайку выполняют в ваннах с расплавленными солями или припоями. Соляная смесь обычно состоит из 55% KCl и 45% HCl. Температура ванны 700-800оС. На паяемую поверхность, предварительно очищенную от грязи и жира, наносят флюс, между кромками или около места соединения размещают припой, затем детали скрепляют и погружают в ванну. Соляная ванна предохраняет место пайки от окисления. Перед погружением в ванну с расплавленным припоем, покрытые флюсом детали нагревают до 550оС. Поверхности, не подлежащие пайке, предохраняют от контакта с припоем специальной обмазкой из графита с добавками небольшого количества извести. Пайку погружением в расплавленный припой используют для стальных, медных и алюминиевых твердых сплавов, деталей сложных геометрических форм. На этот процесс расходуется большое количество припоев. Разновидностью пайки погружением является пайка бегущей волной припоя, когда расплавленный припой подается насосом и образует волну над уровнем расплава. Паяемая деталь перемещается в горизонтальном направлении. В момент касания ванны проходит пайка. Бегущей волной паяют в радиоэлектронной промышленности при производстве печатного радиомонтажа.

Экзофлюсовая пайка.

В основном этим способом паяют коррозионно-стойкие стали. На очищенное место соединения наносят тонкий порошкообразный слой флюса. Соединяемые поверхности совмещают, на противоположные стороны заготовок укладывают экзотермическую смесь. Смесь состоит из разных компонентов, которые укладывают в форме пасты или брикетов толщиной в несколько миллиметров. Собранную конструкцию устанавливают в приспособлении и помещают в специальную печь, в которой происходит зажигание экзотермической смеси при 500oC.

|

|

В результате экзотермических реакций смеси температура на поверхности металла повышается и происходит расплавление припоя. Этим методом паяют соединения внахлестку и готовые блоки конструкций небольших размеров.

Газопламенная пайка.

Паяемые заготовки нагревают и расплавляют припой газосварочными и плазменными горелками. Газовые горелки обладают наибольшей универсальностью. В качестве горючих газов используют ацетилен, природные газы, водород, пары керосина и т.п.

При использовании газового пламени припой можно заранее помещать у места пайки или вводить в процессе пайки вручную. На место пайки предварительно наносят флюс в виде жидкой пасты, разведенной водой или спиртом; конец прутка или припоя также покрывают флюсом.

Нагревают также паяльными лампами, которые по существу являются газовыми горелками, работающими на жидком топливе. Паяльные лампы используют для работы в полевых условиях или в ремонтных мастерских.

Плазменной горелкой, обеспечивающей более высокую температуру нагрева, паяют тугоплавкие металлы –вольфрам, тантал, молибден, ниобий и т.п.

Пайка паяльниками.

Основной металл нагревают, и припой расплавляют за счет теплоты, аккумулированной в массе металла паяльника, который перед пайкой или в процессе ее подогревают. Для низкотемпературной пайки применяют паяльники с периодическим нагревом, с непрерывным нагревом, ультразвуковые и абразивные. Рабочую часть паяльника выполняют из красной меди. Паяльник с периодическим нагревом в процессе работы периодически подогревают от постороннего источника теплоты. Паяльники с постоянным нагревом делают электрическими. Нагревательный элемент состоит из нихромовой проволоки, намотанной на слой асбеста, слюды или на керамическую втулку, устанавливаемую на медный стержень паяльника. Паяльники с периодическим и непрерывным нагревом чаще используют для флюсовой пайки черных и цветных металлов мягкими припоями с температурой плавления ниже 300-350оС.

Ультразвуковые паяльники применяют для бесфлюсовой низкотемпературной пайки на воздухе и для пайки алюминия легкоплавкими припоями. Окисные пленки разрушаются за счет колебаний ультразвуковой частоты.

Абразивные паяльники. Такими паяльниками можно паять алюминиевые сплавы без флюса. Окисная пленка удаляется в результате трения паяльника об обрабатываемую поверхность. Абразивный паяльник в отличие от электропаяльника имеет рабочий стержень, изготовленный прессованием из порошка припоя и измельченного асбеста.

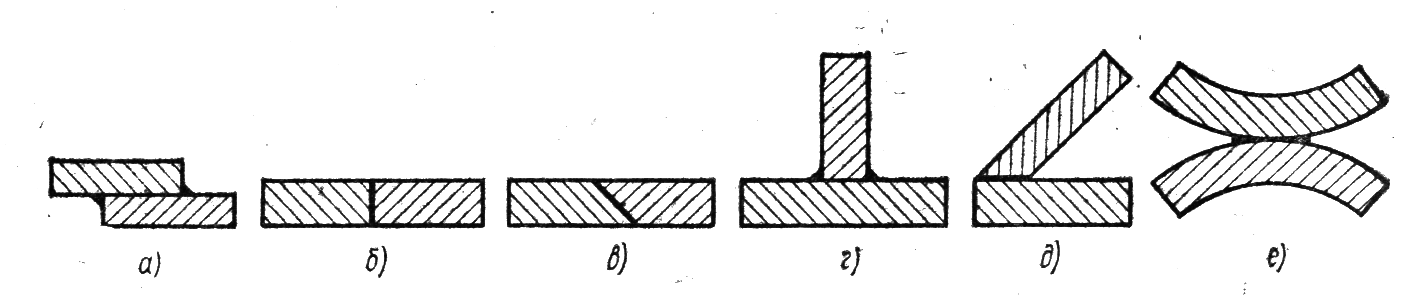

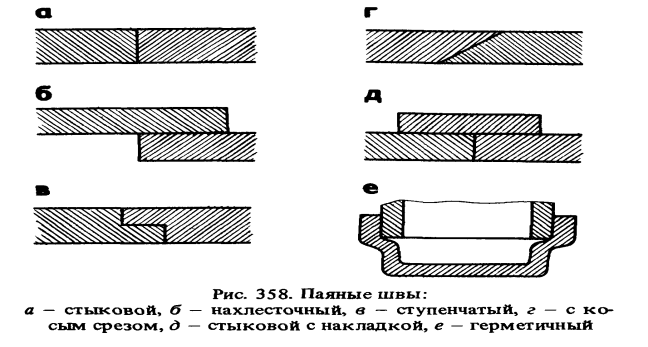

ТИПЫ ПАЯНЫХ СОЕДИНЕНИЙ

|

|

Для обеспечения эксплуатационных характеристик паяного изделия, прежде всего необходимы высокое качество и надежность паяного соединения, которые при неблагоприятных условиях могут стать «слабым звеном» паяной конструкции. При этом важнейшую роль играет правильный выбор типа паяного соединения и совместимость его с технологическим процессом, т. е. со способом пайки, технологическими и вспомогательными материалами и его оснащением.

Тип паяного соединения определяется расположением соединяемых деталей. При расположении деталей внахлестку поверхность спая параллельна их осевой линии.

Схемы паяных соединений различных типов

Пересекающиеся детали могут быть запаяны втавр или в угол. При этом поверхность спая располагается под углом к осевой линии деталей или параллельно одной из них и перпендикулярно к другой.

Соприкасающиеся детали паяют вдоль линии касания или в точке соприкосновения. Поверхность спая во всех рассматриваемых типах соединений может быть плоской или криволинейной.

Соединения внахлестку, встык и вскос деталей, продолжающих одна другую. Соединение пайкой деталей, продолжающих одна другую, получило особенно широкое применение.

Косостыковое соединение (переходное между соединением встык и соединением внахлестку) применяют главным образом в тех случаях, когда требуется увеличить прочность шва при стыке; оно более прочно, чем стыковое, из-за большой поверхности шва, но технологически сложнее и используется редко.

В изделиях, подвергающихся в процессе изготовления после пайки изгибу и штамповке или работающих при больших статических нагрузках, а также в условиях ударных нагрузок или сильной вибрации, стыковые паяные швы, как правило, не рекомендуются; лучше работает нахлесточное соединение.

При конструировании паяных соединений нельзя копировать элементы сварных соединений. Паяные швы могут быть замкнутыми и незамкнутыми. Из трубчатых соединений с замкнутым швом чаще других применяют телескопические, представляющие собой нахлесточные соединения труб разного диаметра: по внутренней поверхности трубы большего диаметра и по внешней поверхности трубы меньшего диаметра.

Соединение вскос обычно применяют при пайке труб и листов толщиной более 1 мм, а также при пайке боковых стенок сосудов с вставленными днищами.

Соединения с незамкнутыми паяными швами, у которых основная часть поверхности спая плоская, называют. В практике телескопические паяные соединения получили наиболее широкое применение (соединения из фланцев или втулок с трубами, втулок со стержнем, труб с заглушками, компенсаторов и т. д.)

В трубчатых соединениях следует избегать пайки встык. Рекомендуется пайка внахлестку, позволяющая увеличить прочность соединения, и применять выточки для уменьшения концентрации напряжений в нем, особенно при эксплуатации в условиях воздействия ударных нагрузок.

Для предотвращения кольцевого коробления и утяжек при пайке труб с фланцами шайба фланца должна быть большей толщины, чем стенка трубки; при пайке тонкостенных сосудов толщина обечайки должна быть больше толщины донышек.

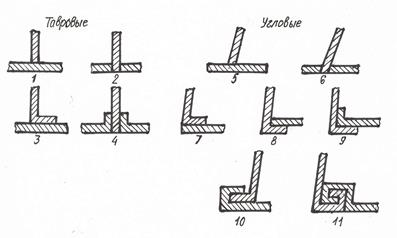

Соединения в угол и втавр пересекающихся деталей. Соединения в угол и втавр применяют сравнительно редко. Прочность таких соединений в значительной степени зависит от пластичности паяного шва, модуля упругости паяемого металла и формы поверхности шва. При хорошей пластичности паяного шва и относительно малом модуле упругости паяемого металла, достаточно плавный галтельный участок паяного шва, в таких соединениях обеспечивает благоприятное перераспределение напряжений при изгибе.

Как в пластинчатых и трубчатых соединениях, при пайке втавр и в угол прочность возрастает с увеличением площади спая.

Типы тавровых и угловых паяных соединений

Припои

По ГОСТ 17325—припоем называют материал для пайки и лужения с температурой плавления ниже температуры плавления паяемых материалов. К вспомогательным материалам относятся такие, компоненты которых непосредственно не входят в состав образующегося паяного соединения, но участвуют в его образовании. К ним относятся паяльные флюсы, активные и инертные газовые среды, вещества, ограничивающие растекание припоя (стоп материалы), и др.

Припои подразделяют на две группы —готовые и образующиеся при работе.

Готовые припои. Наиболее широкое применение при пайке нашли готовые припои. Готовые припои классифицируют по следующим признакам (ГОСТ 19250): по величине их температурного интервала плавления; степени расплавления при пайке; основному или наиболее дефицитному компоненту, способности к самофлюсованию; способу изготовления и виду полуфабрикатов

Классификация готовых припоев

Припои для пайки, заполняющие зазор в расплавленном состоянии между соединяемыми заготовками, должны отвечать следующим требованиям:

1)температура их плавления должна быть ниже температуры плавления паяемых материалов;

2) они должны хорошо смачивать паяемый материал и легко растекаться по его поверхности;

3) должны быть достаточно прочными и герметичными;

4) коэффициенты термического расширения припоя и паяемого материала не должны резко различаться;

5) иметь высокую электропроводность при паянии радиоэлектронных и токопроводящих изделий.

Припои классифицируют по следующим признакам:

а) Химическому составу;

б) Температуре плавления;

в) Технологическим свойствам;

По химическому составу припои делятся на свинцово-оловянные, серебряные, медно-фосфорные, цинковые, титановые и др.

Все припои по температуре плавления подразделяют на низкотемпературные (tпл<500оС), или мягкие припои, и высокотемпературные (tпл>500оС), или твердые припои. Припои изготовляют в виде прутков, проволок, листов, полос, спиралей, колец, дисков, зерен и укладываемых в место соединения.

К низкотемпературным или мягким припоям относятся оловянно-свинцовые, на основе висмута, индия, кадмия, цинка, олова, свинца. К высокотемпературным или твердым припоям относятся медные, медно-свинцовые, медно-никелевые, с благородными металлами (серебром, золотом, платиной).

По техническим свойствам делятся на самофлюсующиеся (частично удаляют окислы с поверхности металла) и композиционные (состоят из тугоплавких и легкоплавких порошков, позволяющих производить пайку с большими зазорами между деталями).

Изделия из алюминия и его сплавов паяют с припоями на алюминиевой основе с кремнием, медью, оловом и другими металлами.

Магний и его сплавы паяют с припоями на основе магния с добавками алюминия, меди, марганца и цинка.

Изделия из коррозионно-стойких сталей и жаропрочных сплавов, работающих при высоких температурах(>500оС), паяют с припоями на основе железа, марганца, никеля, кобальта, титана, циркония, гафния, ниобия и палладия.

К вспомогательным материалам при пайке относятся флюсы, газовые среды для нанесения стоп-материалов покрытий.

Паяльные флюсы

Флюсом называют неметаллическое вещество, предназначенное для удаления адсорбированного кислорода или оксидной пленки с поверхности паяемого металла и припоя и для предотвращения ее образования при пайке на воздухе, для изменения поверхностного натяжения жидкого припоя. Реактивные флюсы служат также источниками компонентов легкоплавкого припоя или покрытия при пайке.

Активность флюса, т. е. его способность флюсовать, зависит от его состава и температуры пайки. Поэтому важнейшей характеристикой паяльного флюса является его температурный интервал активности.

По мере нагрева состав флюса может изменяться, так как в нем могут развиваться процессы испарения, разложения и окисления его компонентов, химического взаимодействия их между собой.

Эти флюсы применяют для очистки поверхности паяемого металла, а также для снижения поверхностного натяжения и улучшения растекания и смачиваемости жидкого припоя.

Флюс (кроме реактивно-флюсовой пайки) не должен химически взаимодействовать с припоем. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном и газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным припоем. Флюсы могут быть твердые, пастообразные, жидкие и газообразные.

Флюсы классифицируют по признакам:

- Температурному интервалу пайки нанизкотемпературные (t<4500C) и высокотемпературные (t>4500C);

- Природе растворителя на водные и неводные;

- Природе активатора на канифольные, галогенидные, фтороборатные, анилиновые, кислотные и т.д.;

- По агрегатному состоянию на твердые, жидкие и пастообразные

Наиболее распространенными паяльными флюсами являются бура

(Na2B4O7) и борная кислота (H3BO3), хлористый цинк (ZnCl2), фтористый калий (KF) и другие галоидные соли щелочных

металлов.

5. Использованные интернет-ресурсы

Технология пайки https://referatbank.ru/referat/preview/53218/referat-tehnologiya-payki-izdeliy-podgotovke-proizvodstva.html?ysclid=l50pm4dme214850813

Пайка сваркаhttps://pandia.ru/text/81/081/95108.php?ysclid=l50pnpj390536497107

Пайка металлов http://samzan.net/9086?ysclid=l50jxu39cx961140578

6.Используемая литература

1. Дальский А.М., Арутюнова И.А., Барсукова Т.М. Технология конструкционных материалов. Учебник для технических вузов. М., «Машиностроение», 1977.

2. Лащко С.В., Лашко Н.Ф.. Пайка металлов. –-е изд., перераб. И доп. –М.: Машиностроение, 1988. –с.: ил.

3. Технический портал радиолюбителей России www.cqham.ru

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ФИЗИЧЕСКАЯ СУЩНОСТЬ ПРОЦЕССА ПАЙКИ

2. ТЕХНОЛОГИЧЕСКАЯ КЛАССИФИКАЦИЯ СПОСОБОВ ПАЙКИ

2.1 Капиллярная пайка.

2.2 Диффузионная пайка.

2.3 Контактно-реактивная пайка.

2.4 Реактивно-флюсовая пайка.

2.5 Пайка-сварка.

2.6 Пайка в печах.

2.7 Индукционная пайка.

2.8 Пайка сопротивлением.

2.9 Пайка погружением.

2.10 Пайка с радиационным нагревом.

2.11 Экзофлюсовая пайка.

2.12 Газопламенная пайка.

2.13 Пайка паяльниками.

3. ТИПЫ ПАЯНЫХ СОЕДИНЕНИЙ

4. ТЕХНОЛОГИЧЕСКИЕ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ ПРИ ПАЙКЕ

4.1 Припои.

4.2 Паяльные флюсы.

5.Использованные интернет-ресурсы.

6.Использованная литература.

ВВЕДЕНИЕ

Пайка является одним из древнейших процессов обработки металлов. Уже в - первых, дошедших, до нас письменных свидетельствах о ремеслах упоминается, о пайке. До конца XIX столетия пайка наряду с кузнечной сваркой была основным способом соединения металлов с применением нагрева. С появлением в конце XIX столетия электрических методов сварки, разработанных русскими инженерами Н. Н. Бенардосом (1842—) и Н. Г. Славяновым (1854—), интерес к высокотемпературной пайке резко ослабел, и научно-технический прогресс того времени практически не затронул пайку, которая оставалась на уровне ремесла до тридцатых годов нашего столетия. Лишь с развитием таких новых отраслей, как самолетостроение, моторостроение, ракетостроение, радиоэлектроника, атомная техника, когда с применением сварки оказалось трудно, а в отдельных случаях невозможно решить многие технические задачи, научная мысль вновь обратилась к пайке. В наше время, когда бурными темпами развивается научно-техническая революция, когда происходит все растущее воздействие науки и техники на все стороны жизни, интерес к пайке с каждым годом возрастает.

Пайка, являясь универсальным способом соединения материалов, позволяет:

. Соединять металлы в любом сочетании.

. Соединять металлы в любом температурном интервале начиная от комнатной до температуры плавления паяемого металла.

. Соединять металлы с неметаллическими материалами.

. Получать соединения без внутренних напряжений и без коробления изделий.

. Получать легкоразъемные паяные соединения.

. Выдерживать более точно размеры и форму изделий, что достигается отсутствием оплавления основного металла в зоне соединения.

. Паять одновременно (за один прием) большое число изделий и, таким образом, наиболее полно отвечать условиям массового производства.

. Обеспечивать высокую культуру производства при полной механизации и автоматизации технологического цикла получения паяного изделия.

Эти преимущества объясняют причину развертывания в технически развитых странах исследований в области пайки и увеличения числа изобретений по сравнению со сваркой.

ФИЗИЧЕСКАЯ СУЩНОСТЬ ПРОЦЕССА ПАЙКИ

Пайкой называется технологический процесс соединения металлических заготовок без их расплавления посредством введения между ними расплавленного промежуточного металла-припоя. Припой имеет температуру плавления более низкую, чем температура соединяемых металлов, и заполняет зазор между соединяемыми поверхностями за счет действия капиллярных сил. При охлаждении припой кристаллизуется и образует прочную связь между заготовками. В процессе пайки наряду с нагревом необходимо удаление окисных пленок с поверхности паяемых металлов.Образование соединения без расплавления кромок обеспечивает, возможность распаяй, т. е. разъединения паяемых заготовок без нарушения исходных размеров и формы элементов конструкции.

Качество паяного шва во многом зависит от прочности связи припоя с металлом основы. В результате смачивания твердой металлической поверхности между припоем и основным металлом возникает межатомная связь. Эта связь может образоваться при растворении металла основы. В расплавленном припое с образованием жидкого раствора, распадающегося при последующей кристаллизации;

а) за счет диффузии составляющих припой элементов в основной твердый металл с образованием твердого раствора;

б)за счет реактивной диффузии между припоем и основным металлом с образованием на границе интерметаллических соединений;

в)за счет бездиффузионной связи в результате межатомного взаимодействия.

Получение паяного соединения состоит из нескольких этапов:

а) Предварительная подготовка паяемых соединений;

б) Нагрев соединяемых деталей до температуры ниже температуры плавления паяемых деталей;

в) Удаление окисной плёнки с поверхностей паяемых металлов с помощью флюса;

г) Введение в зазор между паяемыми деталями жидкой полоски припоя;

г) Взаимодействие между паяемыми деталями и припоем;

е) Кристаллизация жидкой формы припоя, находящейся между паевыми деталями.

Пайкой можно соединять любые металлы и их сплавы. В качестве припоя используются чистые металлы, они плавятся при строго фиксированной температуре и их сплавы они плавятся в определенном интервале температур.

Разница между температурами начала плавления и полного расплавления называется интервалом кристаллизации. При осуществлении процесса пайки необходимо выполнение температурного условия:

t1 > t2 > t3 > t4

где t1 –температура начала плавления материала детали

t2 –температура нагрева детали при пайке;

t3 –температура плавления припоя;

t4 –рабочая температура паянного соединения;

|

|

|

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!