ИНСТРУКЦИЯ

ПО ЕДИНОЙ ТЕХНОЛОГИИ ВВОДА,

КОНТРОЛЯ СОДЕРЖАНИЯ ПРОТИВОВОДОКРИСТАЛЛИЗАЦИОННЫХ

ЖИДКОСТЕЙ В АВИАЦИОННОМ ТОПЛИВЕ И ЭКСПЛУАТАЦИИ

ДОЗИРУЮЩИХ УСТРОЙСТВ

Москва "Воздушный транспорт" 1988

ВВЕДЕНИЕ

Настоящая Инструкция вводится в целях повышения точности дозирования, а также предотвращения нарушения норм дозирования и контроля содержания противоводокристаллизационных (ПВК) жидкостей в топливе и применения материалов в технологической линии, несовместимых с ПВК жидкостями. Инструкция устанавливает основные требования к оборудованию, технологию ввода ПВК жидкости, порядок контроля при её вводе в авиационные топлива и эксплуатации дозирующих устройств. Она является дополнением к "Инструкции по применению и контролю качества авиационных горюче-смазочных материалов и специальных жидкостей в гражданской авиации", утвержденной приказом МГА от 17.12.84 № 265.

При выполнении работ по вводу ПВК жидкостей в топливо, кроме требований настоящей Инструкции, следует руководствоваться следующими документами:

#M12293 0 37902898 1098243580 1267536064 689232760 2032946103 2268269037 4 2410411501 1204583756Наставление по службе горюче-смазочных материалов в гражданской авиации#S СССР (НГСМ ГА-86), утвержденное приказом МГА от 12.03.85 № 46;

Инструкция по применению и контролю качества авиационных горюче-смазочных материалов и специальных жидкостей в гражданской авиации, утвержденная приказом МГА от 17.12.84 № 265;

Инструкция по эксплуатации складов горюче-смазочных материалов на предприятиях гражданской авиации, утвержденная МГА от 28.03.84 № 20/И;

Руководство по обеспечению чистоты и очистке авиационных топлив, масел, рабочих и специальных жидкостей на предприятиях ГА, утвержденное МГА от 24.03.86.

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Для предотвращения кристаллизации воды, выделяющейся из авиационного топлива, в него вводится противоводокристаллизационная (ПВК) жидкость.

1.2. Настоящая Инструкция предусматривает единую технологию ввода, контроля содержания ПВК жидкости в авиационном топливе, эксплуатацию дозирующих устройств и основные требования, предъявляемые к оборудованию, входящему в состав технологической схемы ввода ПВК жидкости в авиационное топливо.

1.3. Способы ввода ПВК жидкости в топливо должны обеспечивать:

- равномерное распределение ПВК жидкости во всем объеме топлива;

- точность дозирования в пределах (0,1+0,05; 0,2±0,02 и 0,3±0,03) % объема топлива.

1.4. Добавление ПВК жидкости в топливо может производиться с помощью различных дозирующих устройств (дозаторов) на пунктах налива топлива в подвижные средства заправки воздушных судов и транспортировки топлива, на подвижных или стационарных заправочных агрегатах систем централизованной заправки самолетов топливом, а также в стационарных или передвижных топливных расходных ёмкостях.

1.5. При отсутствии дозаторов промышленного производства в аэропортах V класса, на временных аэродромах и посадочных площадках ПАНХ допускается вводить ПВК жидкость непосредственно в ёмкости топливозаправщиков (ТЗ) или расходные резервуары при их заполнении по технологии, приведенной в разд. 3 настоящей Инструкции.

1.6. Эксплуатация и техническое обслуживание дозаторов промышленного производства должны выполняться в строгом соответствии с инструкциями заводов-изготовителей.

ВВОД ПВК ЖИДКОСТИ В АВИАЦИОННОЕ ТОПЛИВО С ПОМОЩЬЮ ДОЗИРУЮЩИХ УСТРОЙСТВ

2.1. Основной способ ввода ПВК жидкости - введение её в поток топлива, прошедший через фильтры-сепараторы, с помощью дозирующих устройств, серийно выпускаемых промышленностью: дозаторов типа 86-3-02к производства Ивано-Франковского приборостроительного завода и 8Д2 966 993 производства Минавиапрома, счетно-дозирующих установок УСМТ-1 и УИАТ-1 производства Бакинского опытного завода СКВ "Нефтехимприбор". Их технические характеристики приведены в табл. 1.

Допускается применение дозирующих устройств не промышленного изготовления при условии обеспечения требований п. 1.3 настоящей Инструкции.

Таблица 1

ВВОД ПВК ЖИДКОСТИ В ПОТОК АВИАЦИОННОГО

ТОПЛИВА ПРИ НАПОЛНЕНИИ ТЗ, АТЦ, ИЛИ РЕЗЕРВУАРОВ

БЕЗ ДОЗИРУЮЩИХ УСТРОЙСТВ

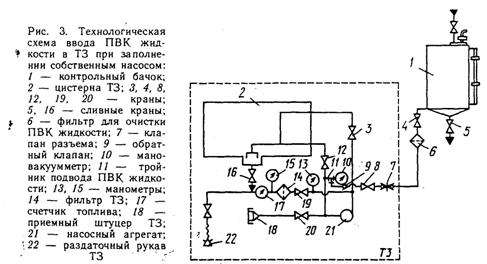

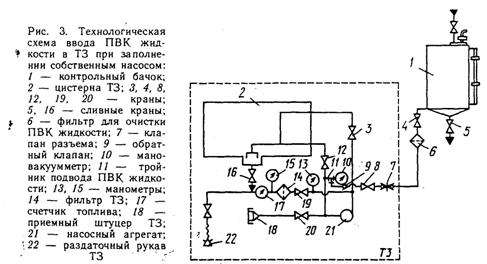

3.1. При отсутствии дозирующих устройств промышленного производства ввод ПВК жидкости разрешается производить в поток топлива при наполнении ТЗ, АТЦ и резервуаров с применением системы упрощенного дозирования (контрольного бачка ПВК жидкости и технологического оборудования ТЗ и АТЦ, специальным образом доработанного). Технологическая схема ввода ПВК жидкости при упрощенном дозировании приведена на рис. 3.

3.2. Для использования такой схемы ТЗ (АТЦ) должен быть дооборудован клапаном разъема 7 (нормаль МАП 673200 ФТ, 670400 АФ, 672700Ф, 674700У, 671400, 670200 или аналогичным), краном регулировки подачи ПВК жидкости 8 (нормаль МАП 992АТ-5, 650600А или аналогичным), обратным клапаном 9 (см. п. 2.5.5 настоящей Инструкции) и проходным тройником 11 (нормаль МАП 2749А-6, 2750А-6), установленным в линии трубопровода к мановакуумметру, согласно схеме на рис. 3.

3.3. ПВК жидкость подается из контрольного бачка 1, установленного выше насосного агрегата ТЗ, через кран 4, фильтр ПВК жидкости 6 (см. п. 2.5.3 настоящей Инструкции), клапан разъема 7, кран регулировки подачи ПВК жидкости 8, клапан обратный 9, тройник 11 подвода ПВК жидкости (при наличии вакуума в линии всасывания насосного агрегата ТЗ) на крыльчатку насоса 21.

3.4. Величина подачи ПВК жидкости в поток топлива на ТЗ предварительно регулируется с помощью крана 8 следующим образом.

3.4.1. В ТЗ заправить 1000-2000 л топлива.

3.4.2. Контрольный бачок 1 наполнить ПВК жидкостью.

3.4.3. Раздаточный рукав ТЗ 22 опустить в горловину цистерны ТЗ.

3.4.4. Из топливного фильтра ТЗ удалить фильтроэлемент.

3.4.5. Открыть краны 12 и 19 (при этом краны 3, 4, 8 и 20 до лжны быть закрыты), включить насосный агрегат ТЗ на номинальную подачу и при работе ТЗ на перемешивание топлива через раздаточный рукав краном 12 установить вакуум в линии всасывания насоса, равный 50-70 кПа (0,5-0,7 кгс/см2). После чего записать показания значения частоты вращения вала насоса (по тахометру ТЗ) и величины подачи топлива (по счетчику топлива и секундомеру) в л/мин.

3.4.6. При установившейся подаче топлива в ТЗ в режиме перемешиваия открыть на один оборот кран 8, полностью открыть кран 4 и определить время выдачи заданного количества ПВК жидкости

из контрольного бачка по формуле

из контрольного бачка по формуле

где V  - объем топлива, л; G

- объем топлива, л; G  - подача топлива в ТЗ, л/мин.

- подача топлива в ТЗ, л/мин.

Например: в ТЗ заправляется 7000 л топлива с вводом 0,1 % ПВК жидкости. Подача насоса ТЗ составляет 500 л/мин. Необходимо вначале определить количество ПВК жидкости, которое нужно ввести в топливо (по формуле в п. 2.6.3 настоящей Инструкции или табл. 2):

V  = 0,1*7000/100 = 7 л.

= 0,1*7000/100 = 7 л.

При этом время выдачи ПВК жидкости составит:

= 7000/500-2 = 12 мин.

= 7000/500-2 = 12 мин.

Отсюда следует, что подача ПВК жидкости должна быть 0,58 л/мин (7/12 = 0,58).

При отклонении величины подачи ПВК жидкости более чем на 0,03 л/мин и менее 0,02 л/мин следует подрегулировать кран 8 и проверить величину подачи ПВК жидкости в магистраль всасывания насоса ТЗ.

3.4.7. После регулировки подачи ПВК жидкости из контрольного бачка фиксируется положение крана 8, сливается топливо из ТЗ. Все краны, кроме крана 8, закрываются.

3.4.8. При проведении регулировки величины подачи ПВК жидкости при положительной температуре воздуха допускается вместо ПВК жидкости контрольный бачок заполнять топливом, которое сливается из бачка по окончании регулировки.

3.5. Ввод ПВК жидкости при наполнении ТЗ топливом через приемный штуцер 18 производится в следующем порядке.

3.5.1. На мерной шкале контрольного бачка передвижными лимбами (указателями) установить объем ПВК жидкости, который необходимо ввести для заданного объема топлива.

3.5.2. Открыть кран 3, включить насосный агрегат ТЗ 21 и краном 20 отрегулировать вакуум на 50-70 кПа по вакуумметру ТЗ.

3.5.3. Установить частоту вращения вала насоса по тахометру, соответствующую п. 3.4.5 настоящей Инструкции, и подрегулировать величину вакуума в линии всасывания насоса.

3.5.4. Открыть кран 4 подачи ПВК жидкости.

3.5.5. В процессе наполнения ТЗ топливом производить контроль подачи ПВК жидкости по мерной шкале контрольного бачка: при заполнении ТЗ на 1/4, 1/2 и 3/4 объема топлива должно быть введено 1/4, 1/2 и 3/4 объема жидкости; при необходимости регулировать подачу жидкости краном 8. Ввод заданного объема ПВК жидкости должен быть завершен до окончания наполнения ТЗ топливом.

3.5.6. По окончании ввода ПВК жидкости следует произвести одноразовую прокачку топлива в емкости ТЗ в режиме работы "перемешивание топлива".

3.6. Ввод ПВК жидкости в резервуар производится с помощью ТЗ по технологии, описанной выше. В этом случае дозированная подача ПВК жидкости производится в течение времени заполнения резервуара с помощью насосного агрегата ТЗ.

3.7. По окончании подготовки смеси топлива с ПВК жидкостью производится её отстаивание в течение 15 мин, отбор пробы и определение концентрации ПВК жидкости.

Приложение 1

ВЛАГОПОГЛОТИТЕЛЬ

Влагопоглотитель представляет собой камеру с силикагелем, предназначенную для осушки атмосферного воздуха, поступающего в резервуар, в целях предотвращения насыщения влагой ПВК жидкости. Он устанавливается между дыхательным клапаном и фланцем резервуара. Конструкция влагопоглотителя приведена на рис. П 1.1. В корпус 2 помещается патрон с силикагелем 3. Для смены силикагеля. патрон 3 может извлекаться через съемную крышку 6.

Рис. П 1.1. Камера с силикагелем для

дыхательных клапанов типа КД, КД-2 и НДКМ:

1 - фланец; 2 - корпус; 3 - патрон с силикагелем; 4 - полка для патрона с силикагелем; 5 - сетка; 6,8 - прокладки (паронит); 7- болт, 9 - гайка "барашек",

10 - крышка.

В зависимости от объема резервуара рекомендуются следующие размеры камеры:

| #G0Объем резервуара, куб. м

| до 2

| до 10

| до 75

|

| Размер А. мм

| 140

| 200

| 260

|

| Размер Б, мм

| 100

| 160

| 260

|

Подготовка и восстановление силикагеля производится согласно указанию МГА "О случаях нарушения технологии применения ПВК жидкостей от 30.09.86 № 639/У. Периодичность смены силикагеля - один раз в 1 - 2 месяца.

Приложение 2

КОНТРОЛЬНЫЙ БАЧОК

Контрольный бачок предназначен для оперативного контроля количества вводимой в топливо ПВК жидкости.

В зависимости от расхода ПВК жидкости за смену на каждом пункте налива подбирается объем бачков и их количество. Рекомендуемые размеры бачков приведены в табл. П 2.1

Таблица П 2.1

| #G0Объем бачка, л

| Площадь поперечного сечения, см

| Высота, мм

| Внутренний диаметр, мм

| Длина окружности, мм

| Цена деления, л/мм

| Примечание

|

| 100

| 1000

| 1100

| 357

| 1120

| 0,1

|

|

| 200

| 2000*

| 1100

| 505

| 1585

| 0,2

|

|

| 50

| 1000

| 600

| 357

| 1120

| 0,1

| Бочка (ГОСТ 6247-72 или ГОСТ 26155-84)

|

| 100

| 1500

| 700

| 437

| -

| 0,15

|

|

| 200

| 2500

| 800

| 565

| -

| 0,25

|

|

Бачки изготавливаются из материала, стойкого к ПВК жидкости (из нержавеющей или обычной стали). Применение алюминиевых и цветных сплавов, а также стальных с различными покрытиями не допускается.

Нижняя часть контрольного бачка должна обеспечивать качественный слив отстоя.

Контрольный бачок оборудуется (рис. П 2.1):

- приемным патрубком с краном 3 для подачи ПВК жидкости в бачок (диаметр Ду = 12-18 мм), установленным в месте, удобном для обслуживания;

- сливным краном 11 (Ду = 12 - 18 мм) для слива отстоя, установленным в самой нижней части бачка;

- раздаточным патрубком и краном 9 (Ду = 12 - 18 мм) для подачи ПВК жидкости из бачка, установленными ниже уровня мерного стекла;

- герметичным люком 2, обеспечивающим удобную и качественную зачистку от загрязнения внутренних поверхностей бачка;

- дыхательным клапаном 4, под которым рекомендуется помещать влагопоглотитель (патрон с силикагелем);

- мерной стеклянной или медицинской поливинилхлоридной (ТУ 64-2-286-79) трубкой 8 со шкалой-линейкой 6, двумя передвигающимися по трубке лимбами- указателями 5 из кембрика и помещенным в трубку пробковым шайбой-поплавком 10, предназначенным для повышения точности отсчета.

___________________________

* Бачки могут изготовляться цилиндрической или прямоугольной формы с указанной площадью поперечного сечения

Рис. П2.1. Контрольный бачок:

1 - бачок; 2 - герметичный люк; 3 - приемный кран; 4 - корпус дыхательного клапана; 5 - передвижной лимб; 6 - мерная линейка; 7 - защитный кожух; 8 - мерная стеклянная трубка; 9 - раздаточный кран; 10 - пробковый поплавок; 11 - сливной кран; 12 - трубка, 13 - крышка; 14 - штырь; 15 - мешочек с силикагелем; 16 - гайка накидная; 17 - шайба; 18 - кольцо уплотнительное; 19 - угольник

Контрольный бачок подлежит градуировке.

Градуировка контрольного бачка сводится к построению градуировочной характеристики (зависимости количества ПВК жидкости в баке от высоты уровня ПВК жидкости в мерной трубке), выбору цены деления и разметке шкалы мерной трубки, определению абсолютной погрешности измерений.

Градуировка контрольного бачка осуществляется методом непосредственного сличения с образцовым средством измерения (СИ) 2-го разряда или методом геометрических измерений. В качестве образцовых СИ 2-го разряда применяются образцовые мерники, колбы, бюретки с диапазоном измерений

Условия градуировки должны соответствовать ГОСТ 8.395-80 <Нормальные условия измерений при поверке".

Согласно ГОСТ 8.380-80 (СТ СЭВ 1972-79) и ГОСТ 8.404-80 при проведении градуировки технических вместимостей выполняются операции и применяются средства, указанные в табл. П 2.2.

Таблица П 2.2

| #G0Наименование операция

| Средства измерения и их нормативно-технические характеристики

|

| Измерение температуры ПВК жидкости и окружающего воздуха

| Ртутный термометр с ценой деления 0,2 °С в соответствии с ГОСТ 215-73

|

| Измерение отклонения оси контрольного бачка от вертикального положения

| Уровень в соответствии с ГОСТ 9416-76

|

| Измерение объема ПВК жидкости

| Мерный стакан объемом   куб.м,

кл. 1, ГОСТ 1770-74, куб.м,

кл. 1, ГОСТ 1770-74,  = 0,1-0,2 % = 0,1-0,2 %

|

| Измерение расстоянии между делениями на шкале мерной трубки

| Линейка стальная 1 м, кл. 0,4 в соответствии с ГОСТ 17435-72,  = 0,05 % = 0,05 %

|

| Измерение геометрических размеров контрольного бачка

| Измерительная металлическая рулетка РЗ-10 в соответствии с ГОСТ 7502-80; динамометр растяжения с верхним пределом измеряемого усилия 1,0 Н в соответствии с ГОСТ 13837-68; отметчик (мел, карандаш); штангенциркуль в соответствии с ГОСТ 166-80.

|

Градуировка контрольных бачков вместимостью до 0,06-0,1 куб.м осуществляется методом непосредственного сличения с образцовым мерником 2-го разряда объемом  куб.м. Бачки вместимостью свыше 0,1 куб.м. градуируют методом измерений геометрических размеров или методом непосредственного сличения с СИ объемом

куб.м. Бачки вместимостью свыше 0,1 куб.м. градуируют методом измерений геометрических размеров или методом непосредственного сличения с СИ объемом  .куб.м.

.куб.м.

Следует отметить, что указанные величины носят рекомендательный характер. Окончательно метод градуировки выбирают исходя из формы бачка, требуемой абсолютной погрешности шкалы мерной трубки, наличия образцовых СИ.

При градуировке контрольный бачок с помощью уровня устанавливается в вертикальное положение. Вертикальная ось бачка должна быть параллельна оси мерной трубки.

Образцовым мерным стаканом в бачок вливается ПВК жидкость в количествах, равных заданной цене деления шкалы. Измеряются расстояния от нулевого уровня до каждого уровня ПВК жидкости по шкале мерной трубки контрольного бачка. Получаемые результаты заносятся в табл. П 2.3.

Таблица П 2.3

| #G0Номер операции

| Количество ПВК жидкости в контрольном бачке, л

| Высота уровня в мерной трубке, мм

| Масштаб шкалы в интервале, мм/л

|

|

|

| Номер серии измерений

| Среднее

|

|

|

|

|

1

|

2

|

...

|

n-1

|

n

| значение

|

|

|

|

|

|

|

|

|

|

|

|

Производится не менее трех серий измерений. Среднее значение высоты уровня жидкости в мерной трубке определяется по формуле

где  - высота уровня в каждой серии измерений для i-й операции; n - количество серий измерений.

- высота уровня в каждой серии измерений для i-й операции; n - количество серий измерений.

Масштаб шкалы в интервале составляет

: где q - объем образцового СИ.

После обработки результатов градуировки контрольного бачка строится график градуировочной характеристики, определяются погрешности измерений объема ПВК жидкости и осуществляется разметка шкалы мерной трубки.

Относительная погрешность шкалы контрольного бачка составляет:

где  -относительная погрешность образцового стакана (образцового мерника);

-относительная погрешность образцового стакана (образцового мерника);

- относительная погрешность образцовой линейки;

- относительная погрешность образцовой линейки;

- относительная температурная погрешность градуировки.

- относительная температурная погрешность градуировки.

Относительные погрешности образцовых мерников объема и линейки приведены в научно-технической документации на эти средства.

Относительная температурная погрешность результатов измерений определяется по формуле

- где  - коэффициент объемного расширения ПВК жидкости;

- коэффициент объемного расширения ПВК жидкости;  - коэффициент линейного расширения материала, из которого изготовлен контрольный бачок;

- коэффициент линейного расширения материала, из которого изготовлен контрольный бачок;  - абсолютная погрешность измерения температуры, С в соответствии с типом термометра.

- абсолютная погрешность измерения температуры, С в соответствии с типом термометра.

Градуировка контрольного бачка методом измерений (длины окружности, сторон днища, высоты и т.д.) заключается в определении объема ПВК жидкости в бачке до каждого ее уровня расчетным путем через геометрические размеры бачка. Расчетные формулы выбираются в каждом конкретном случае в зависимости от формы бачка.

Рассмотрим градуировку контрольного бачка методом измерений на примере цилиндрического горизонтального бачка.

Для измерения длины окружности бачка рекомендуется применять рулетку РЗ-10. Длину окружности измеряют в трех местах бачка на расстояниях 1/4, 1/2 и 3/4 от торцевой стенки бачка. В этих сечениях делаются отметки. Начальные точки измерений длин окружности наносятся в произвольных местах бачка, исходя из удобства проведения измерений. Их отмечают штрихами перпендикулярно друг другу. При измерениях лента рулетки должна быть натянута, плотно прилегать к стенке бачка и не перекручиваться.

Натяжение рулетки осуществляется с помощью динамометра усилием 100 Н, закрепленного со стороны начала шкалы рулетки. Длину каждой окружности измеряют не менее двух раз. Расхождение между результатами двух измерений не должно превышать 0,01 % длины окружности (в соответствии с ГОСТ 8.380-80). При расхождении, превышающем указанное значение, измерения повторяются. Результаты измерений заносятся в табл. П 2.4.

Таблица П 2.4

| #G0Номер операции

| Измеряемый параметр

| Размер

| Среднее значение

|

|

|

| Номер серии измерений

|

|

|

|

| 1

| 2

| ...

| n

|

|

|

|

|

|

|

|

|

|

При измерении базовой высоты бачка начальная отметка рулетки совмещается с краем нижней торцевой поверхности. Высота резервуара считывается со шкалы рулетки на пересечении верхней торцевой поверхности резервуара и рулетки. При измерении рулетка должна быть натянута, плотно прилегать к стенке резервуара и не перекручиваться. Линия, вдоль которой производится измерение, перпендикулярна торцевой поверхности бачка.

Базовая высота бачка измеряется не менее трех раз. Измерение производится вдоль боковой поверхности по линиям, отстоящим друг от друга на расстоянии 1/3 длины окружности. Вдоль каждой линии производится не менее трех измерений, расхождение между которыми не должно превышать 0,5 мм. Среднее значение базовой высоты по результатам измерений должно быть равно:

где n - количество измерений.

Величина среднего значения базовой высоты бачка Нср наносится на крышку бачка.

Температура ПВК жидкости в бачке измеряется ртутным термометром. Средняя температура в градусах Цельсия определяется по формуле

где  - температура ПВК жидкости в пробах, отобранных из верхнего, среднего и нижнего слоев соответственно.

- температура ПВК жидкости в пробах, отобранных из верхнего, среднего и нижнего слоев соответственно.

Температура воздуха tв измеряется в теневой части вблизи бачка ртутным термометром с ценой деления 0,5 С.

Результаты измерений заносятся в табл. П 2.4.’

Обработка результатов измерений при градуировке контрольного бачка методом измерений производится в следующем порядке.

Длина окружности бачка в миллиметрах, L, вычисляется по формуле

где  - результаты двух измерений длины окружности сечения;

- результаты двух измерений длины окружности сечения;  -температурная поправка.

-температурная поправка.

Температурная поправка вычисляется по формуле

где  - коэффициент линейного расширения материала бачка;

- коэффициент линейного расширения материала бачка;  - температура ПВК жидкости в бачке;

- температура ПВК жидкости в бачке;  -температура окружающего воздуха.

-температура окружающего воздуха.

Высота бачка определяется по формуле

где  - результаты трех измерений высоты бачка;

- результаты трех измерений высоты бачка;  - температурная поправка.

- температурная поправка.

Температурная поправка вычисляется по приведенной выше формуле с заменой индекса Н числовым значением.

Объем ПВК жидкости в бачке при наливе до определенного уровня определяется по известным формулам вычисления объема геометрических фигур для каждого конкретного случая. При этом вместо индексов подставляются размеры внутренней поверхности бачка, для чего с помощью штангенциркуля предварительно определяется толщина стенок бачка.

Вычисляется поправка к объему ПВК жидкости, учитывающая изменение температуры стенки относительно температуры окружающей среды:

где V - объем ПВК жидкости в бачке;  - коэффициент линейного расширения материала контрольного бачка.

- коэффициент линейного расширения материала контрольного бачка.

Фактический объем ПВК жидкости, находящейся в контрольном бачке с учетом ее температуры, вычисляется по формуле

Результаты градуировки оформляются актом, приведенным ниже. К акту прилагается график градуировочной характеристики.

Градуировку контрольного бачка следует производить один раз в 5 лет.

УТВЕРЖДАЮ

Главный инженер авиационного

предприятия

________________________________________

(фамилия, инициалы)

"____"___________198___г.

АКТ

Приложение 3

СУЖАЮЩЕЕ УСТРОЙСТВО

Сужающее устройство устанавливается перед дозатором на расстоянии 5 - 10 диаметров трубопровода. Изготавливается из стали. Размеры сужающего устройства зависят от давления топлива и производительности пункта налива и приведены в табл. П 3.1 и на рис. П 3.1.

Рис. П 3.1. Сужающее устройство:

1 - фланец, 2 - трубка для подачи ПВК жидкости, 3 - камера смешения

Таблица П З.1

| #G0Давление топлива, МПа (кгс/кв.см)

| Диаметр сужающего устройства, мм,

при производительности, л/мин

|

|

| 200

| 400

| 600

| 900,

| 1200

| 1500

| 2000

| 2500

|

| 0,2 (2)

| 15

| 21

| 25

| 31

| 36

| 40

| 46

| 52

|

| 0,3 (3)

| 13

| 18

| 23

| 28

| 32

| 36

| 41

| 47

|

| 0,4 (4)

| 12

| 17

| 21

| 26

| 30

| 34

| 39

| 44

|

| 0,5 (5)

| 12

| 16

| 20

| 25

| 28

| 32

| 37

| 42

|

| 0,6 (6)

| 11

| 16

| 20

| 24

| 28

| 31

| 36

| 40

|

Применительно к конкретным условиям минимальный диаметр сужающего устройства может быть рассчитан, исходя из фактической подачи и давления топлива по формуле

где Q - подача топлива, л/мин;  - давление топлива перед входом в сужающее устройство, МПа.

- давление топлива перед входом в сужающее устройство, МПа.

Приложение 4

НОМОГРАММЫ ДЛЯ ОПРЕДЕЛЕНИЯ ОБЪЕМА ДОЗИРОВАНИЯ

ПВК ЖИДКОСТИ

Рис. П 4.1. Номограммы для определения объема дозирования ПВК жидкости:

а) объем топлива до 7 тыс. л., б) то же до 14 тыс. л, в) то же до 28 тыс. л

Приложение 5

Приложение 6

УТВЕРЖДАЮ

Руководитель авиационного

предприятия

_______________________________

(фамилия, инициалы)

_______________________________

(подпись)

печать

"___" _________ 19___г.

РЕКЛАМАЦИОННЫЙ АКТ №_____

На _________________________________________________________________________

(наименование прибора и его заводской номер)

"___"_________19__г.

(число, месяц)

Комиссия в составе:

Председателя _____________________________________________________________

(фамилия, инициалы)

членов _____________________________________________________________________,

(фамилия, инициалы)

с одной стороны, и представителя ______________________________________________

с другой стороны, ознакомилась с состоянием ____________________________________

(наименование прибора)

и установила:

1. Технические данные прибора № ________________________, выпущенного заводом

_________________

(дата выпуска)

Гарантийный срок службы 18 месяцев со дня ввода в эксплуатацию, но не более

24 месяцев со дня отгрузки с завода-изготовителя с ресурсом прибора в течение срока

гарантии - 200000 куб.м.

С начала эксплуатации наработал __________ часов, прокачал ___________________

авиационного топлива _________.

(марка)

2. Прибор эксплуатировался, и формуляр велся _________________________________

____________________________________________________________________________

(указать замечания по выполнению инструкции по эксплуатации и по ведению формуляра) .

3. "____" _____________19.___г.

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

(дата и краткое описание дефекта)

__________________________________________________________________________

(обстоятельства, при которых дефект выявлен, причины дефекта, установленные или

__________________________________________________________________________

предполагаемые, и последствия)

__________________________________________________________________________

4. Перечень узлов и деталей, вышедших из строя:

__________________________________________________________________________

__________________________________________________________________________

5. Адрес, куда должен быть выслан прибор или его детали:

__________________________________________________________________________

__________________________________________________________________________

(заполняется начальником службы ГСМ)

6. Какому заводу предъявляется акт: Опытный завод СКБ "Нефтехимприбор".

370108, г. Баку, ул. Дружбы Молодежи, 53

__________________________________________________________________________

(наименование завода и его почтовый адрес)

7. Заключение: на основании вышеизложенного комиссия считает, что

__________________________________________________________________________

(наименование прибора, на который составляется акт)

к дальнейшей эксплуатации не пригоден и подлежит _____________________________

__________________________________________________________________________

(списанию, ремонту; указать вид ремонта: восстановительный, текущий)

__________________________________________________________________________

(на заводе или в эксплуатирующей организации, силами эксплуатирующей

организации или завода)

Председатель комиссии ________________ ______________________________

(подпись) (фамилия, инициалы)

Члены комиссии от эксплуатирующей

организации __________________________ ______________________________

(подпись) (фамилия, инициалы)

Представитель завода-изготовителя

(при его прибытии) ____________________ ______________________________

(подпись) (фамилия, инициалы)

ИНСТРУКЦИЯ

ПО ЕДИНОЙ ТЕХНОЛОГИИ ВВОДА,

КОНТРОЛЯ СОДЕРЖАНИЯ ПРОТИВОВОДОКРИСТАЛЛИЗАЦИОННЫХ

из контрольного бачка по формуле

из контрольного бачка по формуле

куб.м,

кл. 1, ГОСТ 1770-74,

куб.м,

кл. 1, ГОСТ 1770-74,  = 0,1-0,2 %

= 0,1-0,2 %

куб.м. Бачки вместимостью свыше 0,1 куб.м. градуируют методом измерений геометрических размеров или методом непосредственного сличения с СИ объемом

куб.м. Бачки вместимостью свыше 0,1 куб.м. градуируют методом измерений геометрических размеров или методом непосредственного сличения с СИ объемом  .куб.м.

.куб.м.

- высота уровня в каждой серии измерений для i-й операции; n - количество серий измерений.

- высота уровня в каждой серии измерений для i-й операции; n - количество серий измерений.

-относительная погрешность образцового стакана (образцового мерника);

-относительная погрешность образцового стакана (образцового мерника); - относительная погрешность образцовой линейки;

- относительная погрешность образцовой линейки; - относительная температурная погрешность градуировки.

- относительная температурная погрешность градуировки.

- коэффициент объемного расширения ПВК жидкости;

- коэффициент объемного расширения ПВК жидкости;  - коэффициент линейного расширения материала, из которого изготовлен контрольный бачок;

- коэффициент линейного расширения материала, из которого изготовлен контрольный бачок;  - абсолютная погрешность измерения температуры, С в соответствии с типом термометра.

- абсолютная погрешность измерения температуры, С в соответствии с типом термометра.

- температура ПВК жидкости в пробах, отобранных из верхнего, среднего и нижнего слоев соответственно.

- температура ПВК жидкости в пробах, отобранных из верхнего, среднего и нижнего слоев соответственно.

- результаты двух измерений длины окружности сечения;

- результаты двух измерений длины окружности сечения;  -температурная поправка.

-температурная поправка.

- температура ПВК жидкости в бачке;

- температура ПВК жидкости в бачке;  -температура окружающего воздуха.

-температура окружающего воздуха.

- результаты трех измерений высоты бачка;

- результаты трех измерений высоты бачка;  - температурная поправка.

- температурная поправка.

- давление топлива перед входом в сужающее устройство, МПа.

- давление топлива перед входом в сужающее устройство, МПа.