Подшипники скольжения

Коренной подшипник скольжения, коленвала двигателя с заливкой баббитом.

Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Радиальный подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется рабочий элемент — вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу. Расчёт зазора подшипника, работающего в режиме разделения поверхностей трения смазочным слоем, производится на основе гидродинамической теории смазки.

При расчёте определяются: минимальная толщина смазочного слоя (измеряемая в мкм), давления в смазочном слое, температура и расход смазочных материалов. В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжения бывает сухим, граничным, жидкостным и газодинамическим. Однако даже подшипники с жидкостным трением при пуске проходят этап с граничным трением.

Смазка является одним из основных условий надёжной работы подшипника и обеспечивает: низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды и может быть:

жидкой (минеральные и синтетические масла, вода для неметаллических подшипников),

пластичной (на основе литиевого мыла и кальция сульфоната и др.),

твёрдой (графит, дисульфид молибдена и др.) и

газообразной (различные инертные газы, азот и др.).

Наилучшие эксплуатационные свойства демонстрируют пористые самосмазывающиеся подшипники, изготовленные методом порошковой металлургии. При работе пористый самосмазывающийся подшипник, пропитанный маслом, нагревается и выделяет смазку из пор на рабочую скользящую поверхность, а в состоянии покоя остывает и впитывает смазку обратно в поры.

Антифрикционные материалы подшипников изготавливают из твёрдых сплавов (карбид вольфрама или карбид хрома методом порошковой металлургии либо высокоскоростным газопламенным напылением), баббитов и бронз, полимерных материалов, керамики, твёрдых пород дерева (железное дерево).

Для подшипников, работающих в условиях граничного или смешанного трения, производят упрощенные расчеты по двум критериям: среднему давлению p и произведению pv.

Расчет подшипников жидкостного трения основан на гидродинамической теории смазки.

Условная граница, отделяющая режим жидкостного от режима полужидкостного трения, определяется с помощью критических значений безразмерных чисел Зоммерфельда [S0] = pψ2/µω. При pψ2/µω ≥ [S0] — трение полужидкостное, пpи pψ2/µω; [S0] — трение жидкостное.

Фрикционная передача — механическая передача, служащая для передачи вращательного движения (или для преобразования вращательного движения в поступательное) между валами с помощью сил трения, возникающих между катками, цилиндрами или конусами, насаженными на валы и прижимаемыми один к другому.

Фрикционные передачи состоят из двух катков (едущего 1 и ведомого 2, которые прижимаются один к другому силой Fr (на рисунке — пружиной), так что сила трения Ff в месте контакта катков достаточна для передаваемой окружной силы Ft.

Условие работоспособности передачи:

Нарушение условия приводит к буксованию и быстрому износу катков. Для того чтобы передать заданное окружное усилие Ft., фрикционные катки надо прижать друг к другу усилием Fr так, чтобы возникающая при этом сила трения Ff была бы больше силы Ft на величину коэффициента запаса сцепления, который принимают равным b = 1,25...2,0.

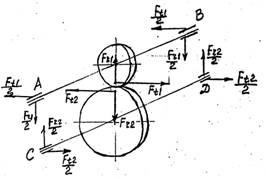

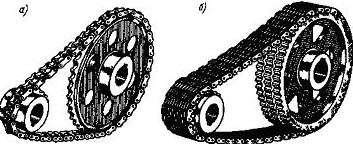

Силы, действующие в прямозубой передачи, и давление на опоры

Под действием внешних моментов приложенных к зубчатому колесу между зубьями возникают сильные взаимодействия. При этом полное давление на зуб можно разделить на две взаимоперпендикулярные составляющие силы: силу F- называют окружной, она направлена по касательной к начальной окружности и составляющая, которая направлена перпендикулярно к оси вращения и называется распорной силой.

Расчет подшипников качения

Выбор подшипников качения

Подшипники качения подбирают по статической грузоподъемности или заданной долговечности.

По статической грузоподъемности выбирают подшипники, у которых угловая скорость вращающегося кольца не превышает 1 об/мин ≈ 0,1 рад/с

Выбор подшипников по динамической грузоподъемности

Критерием для выбора подшипника служит неравенство Стр< С, (1)

где Стр — требуемая величина динамической грузоподъемности подшипника;

С — табличное значение динамической грузоподъемности выбранного подшипника

Для радиальных и радиально-упорных подшипников динамическая грузоподъемность представляет собой постоянную радиальную нагрузку, которую группа идентичных подшипников с неподвижным наружным кольцом сможет выдержать до возникновения усталостного разрушения рабочих поверхностей колец или тел качения в течение одного миллиона оборотов внутреннего кольца.

Для упорных подшипников определение динамической грузоподъемности аналогично, но вместо радиальной для них подразумевается осевая нагрузка

Формулами 2 и 3 выражена зависимость между приведенной нагрузкой подшипника Q, его долговечностью, выраженной в миллионах оборотов вращающегося кольца и обозначаемой L, или долговечностью Lh, выраженной в часах работы, и угловой скоростью n об/мин.

α — коэффициент, зависящий от формы кривой контактной усталости и принимаемый для шариковых подшипников α = 3 и для роликовых α = 10/3.

Формулы справедливы при любом n > 10 об/мин, но не превышающем предельного значения n пред для данного типоразмера подшипника. Предельные значения (n пред) указаны в ГОСТах на подшипники (так как случаи работы подшипников при n > n пред встречаются редко, здесь значения не даны). При n = 1 ÷ 10 об/мин расчет ведут, исходя из n = 10 об/мин

Часто при подборе подшипников приходится определять расчетную долговечность выбранного подшипника, в частности, это необходимо в тех случаях, когда подбор подшипника ведут методом последовательных приближений. Расчетную долговечность (в миллионах оборотов или в часах) определяют по табличному значению динамической грузоподъемности и величине приведенной нагрузки по формулам 4 и 5

В качестве расчетной долговечности партии идентичных подшипников принято число оборотов (или часов при данной постоянной скорости), в течение которых не менее 90% из данной партии подшипников должны проработать без появления первых признаков усталости металла.

Полезно иметь в виду, что практически значительная часть подшипников будет иметь фактическую долговечность значительно более высокую, чем расчетная. Это обстоятельство следует учитывать в первую очередь при выборе желаемой долговечности подшипника и не назначать ее чрезмерно большой.

Виды повреждения передач

Поломка зуба (выламывание углов или целого зуба у основания) – один из более опасных видов разрушения передач. Это связано с образованием усталостных трещин в зоне концентрации напряжений от длительной циклической нагрузки или в результате перегрузок статического и ударного действия.

Поломка зубьев характерна для открытых передач и передач с высокой твердостью материалов колес.

Выкрашивание – характерный вид разрушения поверхностей зубьев при хорошей смазке. Выкрашивание начинается вблизи полюсной линии (зона однопарного зацепления), где скольжение и перекатывание профилей направлены таким образом, что масло запрессовывается в усталостные микротрещины и способствует выкрашиванию частиц металла. При этом нарушаются условия образования сплошной масляной пленки и появляется металлический контакт с последующим быстрым износом или задиром поверхностей.

Выкрашивание наблюдается преимущественно в закрытых передачах вследствие переменных контактных напряжений. При невысокой твердости поверхности (менее 350 НВ) выкрашивание часто носит ограниченный характер вследствие приработки зубьев.

Износ зубьев – причина выхода из строя преимущественно открытых передач, недостаточно защищенных от попадания абразивных частиц: пыли, продуктов износа и др. Искажение профиля в результате износа приводит к увеличению динамических нагрузок, зазоров в зацеплении, уменьшению поперечного сечения зубьев и, следовательно, к увеличению напряжений изгиба и, как правило, к поломке зуба.

Заедание наблюдается в высоконагруженных передачах и является следствием разрыва масляной пленки из-за высоких контактных давлений. Оно проявляется в образовании молекулярного сцепления частиц поверхностных слоев металла и последующего разрушения этих связей в процессе скольжения зубьев, что приводит к повреждению рабочих поверхностей.

Для предупреждения заедания эффективно охлаждение смазки, применение противозадирных масел с повышенной вязкостью и химически активными добавками.

Пластический сдвиг наблюдается у тяжелонагруженных тихоходных зубчатых колес, выполненных из мягкой стали. Вследствие сил трения на поверхности зубьев появляются пластические деформации с последующим сдвигом частиц материала в направлении скольжения, что приводит к образованию хребта вблизи полюсной линии у зубьев ведомого колеса и канавки у зубьев ведущего. Это нарушает правильность зацепления и приводит к разрушению зубьев. Пластический сдвиг можно устранить повышением твердости рабочих поверхностей зубьев.

Основными критериями работоспособности зубчатых передач являются изгибная и контактная прочность. Расчеты по критерию износостойкости и заедания для передач общемашиностроительного применения не распространены, и их обеспечение достигается технологическими и конструктивными мероприятиями: увеличением твердости контактирующих поверхностей, защитой от попадания абразивных частиц в зону контакта, применением смазочных материалов с повышенной вязкостью и др.

Соединения с натягом

Натяг в соединении создают необходимой разностью посадочных размеров насаживаемых одна (втулка) на другую (вал) деталей. При этом диаметр вала несколько больше диаметра отверстия втулки. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей вследствие их упругого деформирования. Увеличению коэффициента трения (сцепления) способствует химико-термическая обработка поверхности вала или нанесение различных покрытий: оксидирование, цинкование, азотирование; покрытие абразивным микропорошком (карбид бора, карбид кремния).

Наибольшее распространение получили цилиндрические соединения, в которых одна деталь охватывает другую по цилиндрической поверхности, а требуемый натяг обеспечивают подбором соответствующей стандартной посадки. С натягом можно соединять детали и по другим поверхностям, например по конической, призматической и др.

Соединения с натягом применяют для соединения с диском венцов зубчатых и червячных колес (рис. 5.1), для соединения с валом зубчатых (см. рис. 19.3) и червячных колес, шкивов, звездочек, внутренних колец подшипников качения (рис. 5.2), роторов электродвигателей и т. д. Их используют при изготовлении составных коленчатых валов, звеньев приводных цепей (см. рис. 26.2), для соединения железнодорожного колеса с осью, бандажом.

Соединения деталей с натягом относят к неразъемным соединениям условно, так как они допускают ограниченное число разборок и новых сборок.

Цилиндрические соединения по способу сборки разделяют на собираемые запрессовкой и температурным деформированием.

Запрессовку деталей производят на гидравлических, винтовых или рычажных прессах. Для предупреждения задиров и уменьшения сил запрессовки сопрягаемые поверхности смазывают маслом. Скорость запрессовки не более 5 мм/с.

Материалы зубчатых колёс

Выбор материала зубчатых колёс зависит от назначения передачи и условий её работы. В качестве материалов зубчатых колёс применяют стали, чугуны, пластмассы.

Стали. Основными материалами для зубчатых колёс служат термически обрабатываемые стали. В зависимости от твёрдости стальные зубчатые колёса деляться на две группы:

Первая группа – колёса с твёрдостью менее НВ350. Применяются в мало- и средненагруженнх передачах. Материалами для колёс этой группы служат углеродистые стали 40Х, 45Х, 40ХН и др. Термообработка – улучшение производится до нарезания зубьев. Колёса с твёрдость до НВ360 хорошо приробатываются и не подвержены хрупкому разрушению. Для равномерного износа зубьев и лучшей их прирабатываемости твёрдость шестерни должна быть на 20-50НВ больше твёрдости колеса.

^ Вторая группа – колёса с твёрдостью до НВ350. Применяются в тяжелонагруженых передачах. Высокая твёрдость рабочих поверхностей зубьев достигается объёмной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти виды термообработки позволяют в несколько раз повысить нагрузочную способность передачи по сравнению с улучшеными сталями.

^ Поверхностная закалка токами высокой частоты целесообразна для шестерён с модулем m=2мм, работающих с улучшенными колёсами, ввиду хорошей приработки зубьев. При малых модулях мелкий зуб прокаливается насквозь, что делает его хрупким и сопровождается короблением. Для закалки используют стали 40Х, 45Х, 40ХН.

Цементацию применяют для колёс, размеры и масса которых должны быть минимальные(авиация, транспорт…). Для цементации используют стали 20Х, 12ХН3А и др.

Азотирование обеспечивает особо высокую твёрдость поверхностных слоёв зубьев. Для передач, в которых отсутствует абразивный износ зубьев, можно применять мягкое азотирование. Оно сопровождается весьма малым короблением и позволяет получать зубья 7-й степени точности без отделочных операций. Для повышения прочности сердцевины зуба заготовку применяют стали 40ХНМА, 40Х2НМА. Для жёсткого азотирования – стали 38ХМЮА.

^ Колёса с твёрдостью до НВ350 нарезают до термообработки. Отделка зубьев производится после термообработки.

Для повышения стойкости зубьев против заедания не весьма актуальна. При выборе матереала и термообработки этих колёс основное внимание уделяют повышению нагрузочной способности передачи. Поэтому в настоящее время колёсам с твёрдостью до НВ350 задают одинаковые режимы термообработки и получают одинаковые твёрдости.

^ Стальное литьё. Применяется при изготовлении крупных зубчатых колёс (d=500мм), работающих в паре с кованой шестерней. Употребляются стали от 35Л до 55Л. Литые колёса подвергаются нормализации.

Чугуны. Применяются при изготовлении зубчатых колёс тихоходных открытых передач. Рекомендуется чугуны от СЧ18-36 до СЧ35-56. Зубья чугунных колёс хорошо прирабатываются, но имеют пониженую прочность на изгиб.

Пластмассы. Применяются в быстроходных малонагруженных передачах для шестерён, работающих в паре с металлическими колёсами. Зубчатые колёса из пластмасс отличаются бесшумностью и плавностью хода. Наибольшее распространение имеют текстолит, лигиофоль, капролон, полиформальдегид.

Тепловой расчет

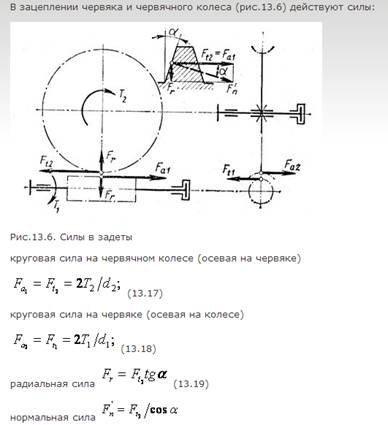

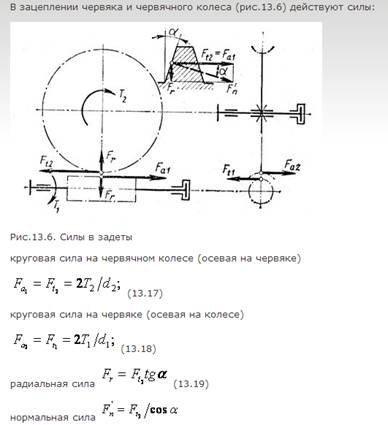

Червячные передачи из-за высокого скольжения и низкого КПД работают с большим тепловыделением.

Нагрев масла выше допустимой температуры [t°]м приводит к снижению его вязкости, потере защитных свойств, разрушению масляной пленки и возможности заедания в передаче.

Тепловой расчет червячной передачи производят на основе теплового баланса, т.е. равенства тепловыделения Qвыд и теплоотдачи Qотд. Из условия

Qвыд = Qотд

определяют допустимую температуру tм масла в корпусе при непрерывной работе и естественном охлаждении

tм = t0 + 103(1 – η)Р1 / [KTA(1 + ψ)] ≤ [t]м,

где t0 – температура воздуха вне корпуса (обычно t0 = 20°C);

ψ - КПД передачи;

Р1 – мощность на червяке, кВт;

А – площадь поверхности редуктора, м2.Поверхность днища не учитывают, так как она не обтекается свободно воздухом;

ψ – коэффициент, учитывающий отвод тепла от днища редуктора в основание;

КТ – коэффициент теплоотдачи (тепловой поток в секунду с 1 м2 при перепаде температуры в 1°С) зависит от материала корпуса и скорости циркуляции воздуха. Для чугунного корпуса при естественном охлаждении КТ = 12…18 Вт/(м2·°С). В зависимости от марки масла [t]м = 90…110°С.

Если при расчете получится tм > [t]м, то необходимо:

1) на корпусе предусмотреть охлаждающие ребра. В расчете дополнительно к площади А учитывают 50% поверхности ребер;

2) применять искусственное охлаждение вентилятором, устанавливаемым на валу червяка. Коэффициент КТ = 20…40 Вт/(м2·°С) при n1 = 1000…3000 мин-1;

3) использовать охлаждение водой, проходящей через змеевик, установленный в масляной ванне;

4) применять специальную систему смазывания с охлаждающим радиатором.

Заклёпочные соединения.

^ Заклёпочным (клёпаным) называют неразъёмное неподвижное соединение, образованное с применением специальных закладных деталей заклёпок, выполненных из высокопластичного материала. Таким образом, заклёпочное соединение (Рис. 12.1) включает, по меньшей мере, 3 элемента (рис. 12.1, а): две соединяемых детали 1 и 2 и заклёпку 3, которая помещена в соосные отверстия, выполненные в соединяемых деталях. После сформирования соединения заклёпка, удерживающая во взаимном контакте соединяемые детали, имеет следующие 3 части (рис. 12.1, б): тело заклёпки или стержень 4 и две головки – закладную 5, изготавливаемую до формирования соединения, и замыкающую 6, создаваемую в момент образования заклёпочного соединения. Ряд заклёпок, соединяющих кромки двух или нескольких деталей, принято называть заклёпочным швом.

Рис. 12.1. Заклёпочное соединение:

а – в процессе сборки; б – в собранном виде

до появления современных видов сварки заклёпочные соединения были распространены особенно широко, однако и в настоящее время этот вид соединения достаточно активно используется в некоторых областях техники, например, в авиации, водном транспорте, приборостроении. Они применяются для соединения листовых, профильных (уголок, швеллер, двутавр и т.п.) и штампованных деталей, работающих в условиях переменных, вибрационных и ударных нагрузок. Особенно широко употребляются заклёпки для соединения разнородных или нагортованных (подвергнутых холодной деформации) материалов (сталь – алюминиевые сплавы; холоднокатаный лист; соединение металла с неметаллом).

Достоинства заклёпочных соединений:

простота конструкции и технологического исполнения;

возможность соединения разнородных и нагортованных материалов;

пригодность для неразрушающего контроля;

высокая стабильность;

высокая стойкость при действии ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

высокий расход металла на образование соединения;

высокая трудоёмкость, а значит, и стоимость соединения;

ослабление прочности соединяемых деталей отверстиями под заклёпки;

нарушение плотности швов в процессе эксплуатациии.

Большое разнообразие областей применения заклёпочных соединений порождает и большое число их разновидностей.

Классификация заклёпочных соединений:

по функциональному назначению – прочные, предназначенные только для передачи нагрузки; плотные, обеспечивающие герметичное разделение сред, и прочно-плотные, способные выполнять обе названные функции;

по конструктивным признакам шва – нахлёсточное соединение (рис. 12.2, а); стыковое соединение, которое в свою очередь может быть выполнено с одной (рис. 12.2, б) либо с двумя (рис. 12.2, в) накладками;

Рис. 12.2. Основные типы заклёпочных швов: а – нахлёсточный;

б – стыковой с одной накладкой;

в – стыковой с двумя накладками.

по числу поверхностей среза, приходящихся на одну заклёпку под действием рабочей нагрузки – односрезные; двухсрезные; и т.д.; многосрезные;

по количеству заклёпочных рядов в шве – однорядные; двухрядные; и т.д.; многорядные.

критериями работоспособности заклепочных соединений будут прочность заклепки, смятие стержня заклепки

Расчёт передач винт-гайка

Основной причиной выхода из строя винтов и гаек передач является износ резьбы.

Интенсивность изнашивания связана с давлением p между витками резьбы винта и гайки,

которое, исходя из условий триботехнической надёжности (триботехника-наука об износе

и взаимодействии контактирующих тел), не должно превышать допускаемого [p]. Исходя

из этого определяется средний диаметр резьбы:

Жесткость валов, вращающихся в не-самоустанавливающихся подшипниках скольжения, должна быть достаточной, чтобы обеспечить необходимую равномерность распределения давления по длине подшипников. Расчет валов и подшипников в совместной работе при рассмотрении задачи как контактной и как гидродинамической приводится в специальной литературе. Применяют также упрощенные расчеты, в которых допустимый угол упругой линии вала в опоре (в радианах) выбирают равным минимальному диаметральному зазору в подшипнике, деленному на длину подшипника. Эти расчеты не могут считаться достаточно обоснованными, так как контактные деформации и упругие углы поворота корпусов соизмеримы с зазорами в подшипниках. [1]

Жесткость валов, вращающихся в шарикоподшипниках, должна обеспечиваться такой, чтобы шарики не защемлялись в результате перекоса колец. Это условие обычно выдерживается и не требует специальной проверки. Жесткость валов, вращающихся в роликоподшипниках, должна обеспечивать достаточно равномерное распределение давления по длине роликов. Ввиду отсутствия экспериментальных данных по влиянию перекосов на долговечность подшипников этот расчет носит условный характер. Для этих подшипников соответствующая проверка отпадает. [2]

Жесткость вала в ряде случаев может ограничиваться в связи с нарушением нормальной работы сопряженных деталей при неремещеипях, превышающих предельно допустимые. Поворот вала на опоре связан с перекосом колец подшипника качения и перераспределением нагрузки или защемлением тела качения, поворот осп вала в месте посадки шестерни - с перекосом зубьев в зацеплении и изменением напряженности зубьев. Жесткость вала определяет также частотные характеристики системы при возникновении крутильных или изгибных колебаний. [3]

Жесткость вала существенно зависит от его конструкции. При консольном расположении деталей прогибы и углы поворота получаются обычно больше и, соответственно, значения нагрузок, при которых достигаются предельно допустимые перемещения, понижаются. [4]

Жесткость вала существенно зависит от его конструкции. При консольном расположении деталей прогибы и углы поворота получаются обычно больше и, соответственно, значения нагрузок, при которых достигаются предельно допустимые перемещения, понижаются. [4]

Жесткость валов должна быть такой, чтобы Деформация их (с учетом деформации подшипников) была меньше соответствующих радиальных зазоров между шестернями и корпусом насоса, так как прогиб валов может вызвать задиры корпуса, а также нарушить условия нормального зацепления. [5]

Жесткость валов, вращающихся в подшипниках, должна быть такой, чтобы обеспечивались легкость и плавность вращения, а также достаточно равномерное распределение напряжений в контакте, влияющее в конечном итоге на ресурс подшипников. [6]

Жесткость валов, вращающихся в подшипниках скольжения, должна обеспечивать необходимую равномерность распределения давления по длине вкладышей. [7]

Жесткость вала в случае его касания по четырем точкам будет значительно больше, чем двухопорного. [8]

Жесткость валов, вращающихся в подшипниках скольжения, должна обеспечивать необходимую равномерность распределения давления по длине вкладышей. [9]

Жесткость вала К должна быть такой, чтобы е0т было больше начального эксцентриситета е0 в 1 6 ч - 2 0 раза. [10]

Жесткость валов оценивается величиной прогиба и наклона сечения вала под шестерней

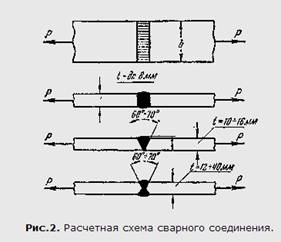

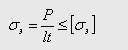

При проверке прочности сварных швов учитывается возможный непровар в начале шва и образование кратера в конце. Поэтому расчетная длина шва принимается меньшей, чем действительная или проектная на 10 мм.

Необходимо отметить, что наиболее простым и надежным видом соединения является соединение встык, образуемое путем заполнения зазора между торцами соединяемых элементов наплавленным металлом. Соединение встык осуществляется, в зависимости от толщины соединяемых элементов, по одному из типов, показанных на Рис.2. Проверка прочности производится на растяжение или сжатие по формуле:

Здесь  условная рабочая площадь сечения шва, где расчетная длина шва

условная рабочая площадь сечения шва, где расчетная длина шва  , а высота шва h принимается равной толщине свариваемых элементов t.

, а высота шва h принимается равной толщине свариваемых элементов t.

Поскольку допускаемое напряжение для сварного шва ниже, чем для основного металла, стремятся к увеличению длины стыкового шва. С этой целью применяют соединение встык с косым швом

Предельные и допустимые напряжения

Предельные и допустимые напряжения

Предельным напряжением считают напряжение, при котором в материале возникает опасное состояние (разрушение или опасная деформация).

Для пластичных материалов предельным напряжением считают предел текучести, т. к. возникающие пластические деформации не исчезают после снятия нагрузки:

.Для хрупких материалов, где пластические деформации отсутствуют, а разрушение возникает по хрупкому типу (шейки не образуется), за предельное напряжение принимают предел прочности:

.Для пластично-хрупких материалов предельным напряжением считают напряжение, соответствующее максимальной деформации 0,2% (σо,2): курсы по наращиванию ногтей и маникюру.

.Допускаемое напряжение — максимальное напряжение, при котором материал должен нормально работать.

Допускаемые напряжения получают по предельным с учетом запаса прочности:

где [σ] — допускаемое напряжение; s — коэффициент запаса прочности; [s] — допускаемый коэффициент запаса прочности.

Примечание. В квадратных скобках принято обозначать допускаемое значение величины.

Допускаемый коэффициент запаса прочности зависит от качества материала, условий работы детали, назначения детали, точности обработки и расчета и т. д.

Он может колебаться от 1,25 для простых деталей до 12,5 для сложных деталей, работающих при переменных нагрузках в условиях ударов и вибраций.

Ускорение характеризует не только изменение величины скорости, но и изменение ее направления. Очевидно, что быстрота изменения направления вектора скорости, при прочих равных условиях, зависит от степени искривленности траектории. Для количественной оценки этой искривленности вводится понятие кривизны.

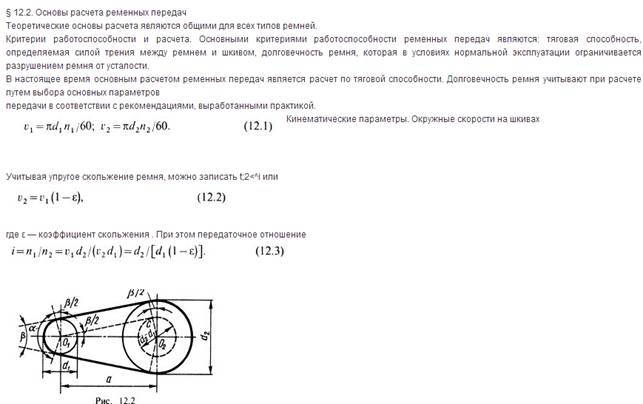

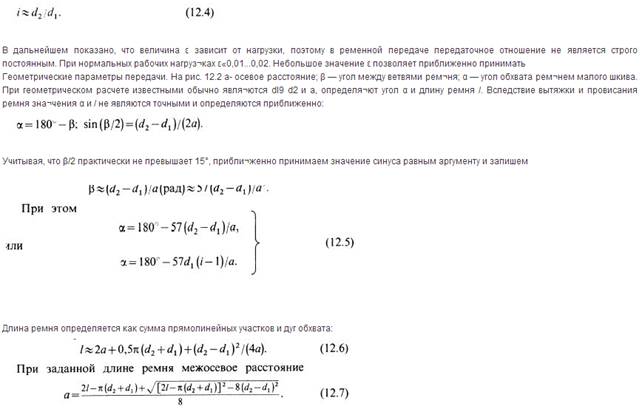

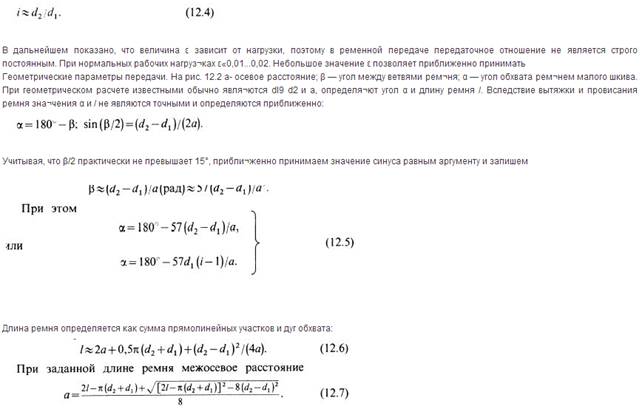

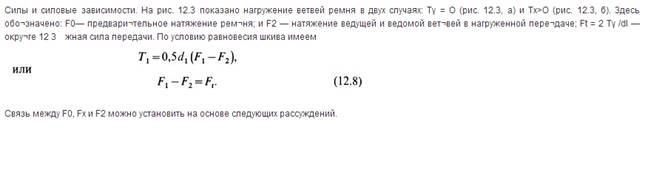

Клиновые ремни предназначены для передачи вращательного движения от ведущего шкива к ведомому. Применяются ремни приводные клиновые в приводах автомобилей, тракторов, сельскохозяйственных машин, станков и специализированных установках. Ремни клиновые работают в диапазоне температур от -30 до +60. Ремни приводные клиновые в разрезе имеют форму трапеции. Рабочими поверхностями ремня являются боковые поверхности они максимально прилегают к поверхности шкива образуя большую площадь сцепления и предотвращая проскальзывания при больших нагрузках. Ремни приводные клиновые стандартизированы и отвечают требованиям ГОСТа 1284-89. В зависимости от материалов применяемых для изготовления ремни приводные клиновые разделяются на пять классов.

Угол клина сечения ремня обычно составляет 38-40° (или 22-34°, если с помощью ремня регулируется скорость передачи). Основные геометрические характеристики клиновых ремней:

b - ширина ремня по большему основанию сечения;

h - высота ремня;

bp - расчетная ширина сечения - это ширина на уровне;

а - угол клина ремня.

Конструктивно ремни приводные клиновые состоят из несущего (тягового) слоя, растяжного, слоя сжатия и обертки. В зависимости от материала тягового слоя различают кордошнуровые и кордотканевые клиновые ремни. Кордошнуровые конструкции клиновые ремни имеют в тяговом слое спиральные витки кордошнура, а в кордотканевых конструкциях ремни имеют тяговый слой состоящий из слоев кордной ткани. В среднем, срок службы кордошнурового клинового ремня в1,5-2 раза больше срока службы кордотканевых приводных ремней, причем разница тем больше, чем короче ремни, и наоборот, эта разница уменьшается для приводных клиновых ремней больших длин.

Клиновые ремни в кордотканевой конструкции имеют нижние слои кордной ткани расположены в зоне сжатия. Кордошнуровые ремни обладают большей продольной гибкостью. Они могут работать на шкивах меньших диаметров, при больших скоростях. В кордотканевых ремнях на нижних слоях ткани, находящейся в зоне сжатия, в процессе работы наблюдается появление усталостных трещин, постепенно распространяющихся на весь тяговый слой. Для изгиба жестких кордотканевых ремней требуется затрата большей энергии и соответственно имеет место большее теплообразование, способствующее разрушению ремня. Кордошнуровые клиновые ремни обладают большей продольной гибкостью. Они могут работать на шкивах меньших диаметров, но при больших скоростях.

Плоскоременные передачи применяются как простейшие, с минимальными напряжениями изгиба. Плоские ремни имеют прямоугольное сечение, применяются в машинах, которые должны быть устойчивы к вибрациям (например, высокоточные станки). Плоскоременные передачи в настоящее время применяют сравнительно редко (они вытесняются клиноременными). Теоретически тяговая способность клинового ремня при том же усилии натяжения в 3 раза больше, чем у плоского. Однако относительная прочность клинового ремня по сравнению с плоским несколько меньше (в нем меньше слоев армирующей ткани), поэтому практически тяговая способность клинового ремня приблизительно в два раза выше, чем у плоского. Это свидетельство в пользу клиновых ремней послужило основанием для их широкого распространения, в особенности в последнее время. Клиновые ремни могут передавать вращение на несколько валов одновременно, допускают umax = 8 – 10 без натяжного ролика.

Компенсирующие муфты, допускающие небольшие осевые, радиальные и угловые смещения одного вала по отношению к другому, но не смягчающие толчков, относятся к группе жестких муфт. Компенсирующие упругие муфты смягчают толчки за счет деформации упругих элементов, передающих вращающий момент. Взаимное смещение соединяемых валов (см. рис. 15.2) может быть следствием погрешностей монтажа агрегата. Поэтому компенсирующие муфты рекомендуют применять, в частности, для соединения валов при отсутствии общего фундамента для всей установки или при монтаже ее на раме, не обладающей высокой жесткостью. Смещение валов может быть также следствием их упругих и температурных деформаций. [1]

Компенсирующие муфты позволяют соединяемым валам надежно работать при небольших неточностях монтажа, компенсировать деформации валов под нагрузкой и температурные деформации. Для компенсации некоторого несовпадения и перекоса осей валов (примерно до 30) применяется к у л а ч к о в о-д исков а я муфта (рис. 40.4), допускающая также и небольшое осевое смещение. Муфта состоит из двух одинаковых полумуфт / и 3 с промежуточным диском 2, входящим своими торцовыми взаимно перпендикулярными выступами в торцовые диаметральные пазы полумуфт. [2]

омпенсирующие муфты применяются при возможном некотором относительном смещении валов (рис. 15.1): продольном Д, поперечном г, угловом а ыя комбинированном. Рационально выбранная конструкция компенсирующей муфты в значительной мере устраняет вредное влияние несоосности осей валов, ч-ю особенно важно, если соединяются агрегаты, устанавливаемые на отдельных фундаментах или недостаточно жестких рамах. [3]

Компенсирующие муфты получили широкое распростра. [4]

Компенсирующая муфта позволяет соединить валы, оси которых установлены с погрешностью, например несо-осны или пересекаются. [5]

Компенсирующие муфты делятся на жесткие и упругие. В жестких муфтах компенсация несоосности валов достигается за счет подвижности жестких деталей муфты, а в упругих-за счет деформации упругих деталей муфты. [6]

Компенсирующие муфты возмещают влияние несоосности валов за счет подвижности деталей муфты. [7]

Компенсирующие муфты предназначены для соединения валов с небольшими взаимными смещениями осей, связанными с неточностями изготовления, монтажа и упругими деформациями. [8]

Компенсирующие муфты предназначены для соединения валов с небольшими взаимными смещениями осей, связанными с неточностями изготовления, монтажа п упругими деформациями. [9]

Компенсирующие муфты предназначены для соединения валов с небольшими взаимными смещениями осей, связанными с неточностями изготовления, монтажа и упругими деформациями. [10]

Компенсирующие муфты допускают смещение валов, происходящее из-за неточности монтажа или температурных деформаций. [11]

Основными критериями работоспособности валов являются прочность и жесткость. Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Прочность оценивают коэффициентом запаса прочности при расчете валов и осей на сопротивление усталости, а жесткость — прогибом, углами поворота или закручивания сечений в местах установки деталей. Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости.

Основными расчетными силовыми факторами являются крутящие Мк и изгибающие М моменты. Влияние растягивающих и сжимающих сил на прочность мало и их в большинстве случаев не учитывают.

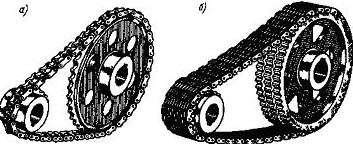

Цепная передача относится к передачам зацеплением с гибкой связью. Цепные передачи применяют в станках, транспортных, сельскохозяйственных и других машинах для передачи движения между параллельными валами, расположенными на значительном расстоянии, когда зубчатые передачи непригодны, а ременные ненадежны. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15м/с. Она состоит из ведущей и ведомой звездочек и огибаемой их приводной цепи. К.П.Д. передачи зависит от потерь на трение в шарнирах цепи, на зубьях звездочек и на перемешивание масла при смазывании погружением -.

Рисунок 2.7.1 Цепная передача роликовой цепью а), зубчатой цепью б)

8.2 Достоинства цепных передач

1. Передача движения зацеплением, а не трением позволяет передавать большие мощности, чем с помощью ремня;

2. Практически не требуется натяжение цепи, следовательно, уменьшается нагрузка на валы и опоры;

3. Отсутствие скольжения и буксования обеспечивает постоянство среднего передаточного отношения;

4. Цепи могут устойчиво работать при меньших межосевых расстояниях и обеспечить большее передаточное отношение, чем ремённая передача;

условная рабочая площадь сечения шва, где расчетная длина шва

условная рабочая площадь сечения шва, где расчетная длина шва  , а высота шва h принимается равной толщине свариваемых элементов t.

, а высота шва h принимается равной толщине свариваемых элементов t.

Предельные и допустимые напряжения

Предельные и допустимые напряжения