Он состоит из магистральной части с корпусом 11 (рис. 132), крышки 15 и ускорителя. В корпус запрессованы втулки для магистрального поршня 13, золотника 8 и переключательной пробки 18. Магистральный поршень 12 изготовлен из латуни, имеет бронзовое уплотняющее кольцо. Он образует две камеры: справа от поршня — магистральная, в которую поступает воздух из тормозной магистрали, слева — золотниковая, в которой два золотника (главный и отсекательный) вставлены в выемки рамки магистрального поршня.

Поршень, передвигаясь вместе с рамкой, перемещает золотники. Главный золотник 10 прижат к зеркалу втулки пружиной в виде согнутой пластины. Отсекательный золотник 9 цилиндрическая пружина прижимает к зеркалу главного золотника. Главный золотник в рамке поршня имеет холостой ход (зазор) около 7,5 мм, осевой зазор отсекательного золотника — около 0,3 мм.

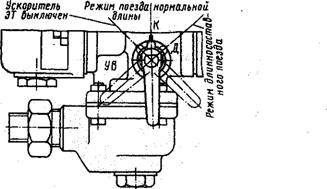

Рис. 133. Положения ручки переключательной коробки воздухораспределителя

усл. № 292-001

К втулке 19 притерта коническая пробка 18 переключателя режимов работы. Она имеет три положения (рис. 133):

К — ведение короткосоставного пассажирского поезда, в котором не более 20 вагонов (ручка переключателя находится в вертикальном положении);

Д — ведение длинносоставного поезда, в котором более 20 вагонов (ручка повернута наклонно в сторону подводящей магистрали);

УВ — ведение поезда с выключенным ускорителем (ручка наклонена в сторону привалочного фланца тормозного цилиндра, т.е. — в противоположную сторону).

Эти режимы за счет отверстий в пробке разного сечения изменяют время наполнения и отпуска тормозных цилиндров. Тем самым избегают недопустимых реакций в поезде.

Со стороны привалочного фланца в корпус ввернута заглушка 7 с буферной пружиной 6 и очистным сетчатым фильтром. В крышке 15 имеется емкость объемом 1 л, которую называют камерой дополнительной разрядки КДР. В крышке имеется также буферный стержень 16 с пружиной и фильтр 14, состоящий из наружной и внутренней обойм, между которыми намотана латунная сетка и слой фетра. С торцов обойма закрыта войлочными прокладками, все вместе удерживает заглушка 17.

В ускорительную часть запрессовано седло 1 клапана экстренного торможения, на который действует пружина, упирающаяся в срывной поршень 5 ускорителя. Большая пружина прижимает ускорительный поршень к прокладке 4. В поршне имеется калиброванное отверстие диаметром 0,8 мм, которое соединяет полость между прокладкой и манжетой с полостью над поршнем. Клапан 3 своими заплечиками входит в полукольцевой паз поршня и имеет свободный ход около 3,5 мм.

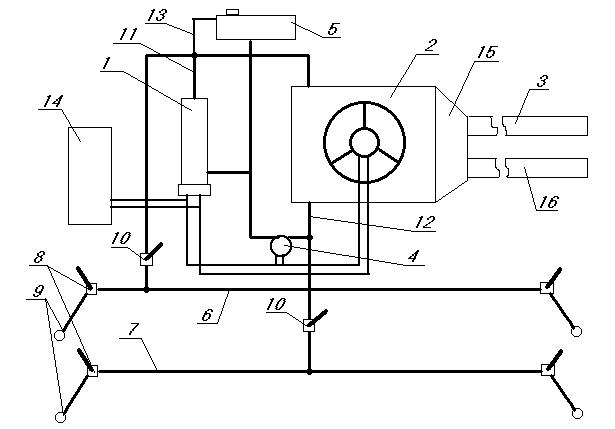

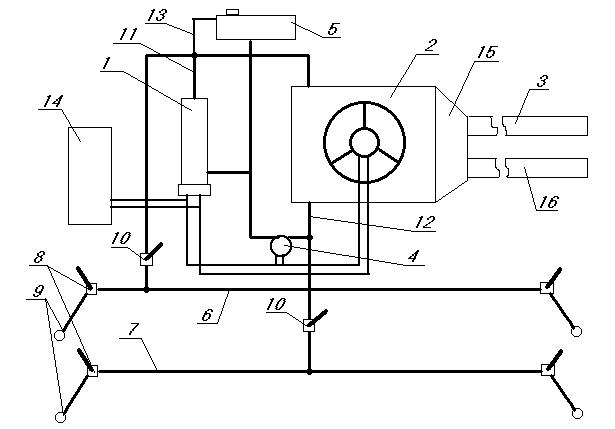

Рис. 134. Схема воздухораспределителя № 292-001:

1 — клапан ускорителя; 2, 6, 7, 9 — соединение камеры над срывным поршнем с тормозным цилиндром при экстремальном торможении; 3 — переключательная пробка: 4—выемка в пробке; 5 — полость тормозного цилиндра; 8,11 — наполнение тормозного цилиндра при служебном торможении; 10 — отверстие запасного резервуара; 12, 13 — отпуск тормозного цилиндра; 14, 16 — сообщение камеры дополнительной разрядки с атмосферной; 15, 17, 18, 19, 27 — дополнительная разрядка; магистрали при служебном торможении; 20,21 — наполнение тормозного цилиндра при экстренном торможении; 22 — отверстие диаметром 2 мм; 23 —три отверстия диаметром 1,25 мм; 24 — прокладка; 25 — буферный стержень; 26 — магистральный поршень; 28 — калиброванное отверстие диаметром 0,8 мм; 29 — седло;

Зарядка. При зарядке тормозной магистрали (рис. 134) сжатый воздух через фильтр крышки поступает в магистральную камеру М к поршню 26. Поршень сдвигается влево, сжимая пружину буферного устройства торцовой частью рамки и упирается своим притирочным пояском, в котором просверлено отверстие диаметром 2 мм, в торец золотниковой втулки. В ней имеются три отверстия диаметром 1,25 мм, которые открываются после перемещения поршня в крайнее левое положение.

Эти отверстия сообщают магистральную камеру М с золотниковой ЗК. Поэтому воздух, сдвинув поршень, через освободившиеся отверстия перетекает в золотниковую камеру и далее — в запасной резервуар объемом 78 л.

Калиброванные отверстия (0 2 мм в притирочном пояске поршня и три отверстия 0 1,25 мм в самой втулке) работают последовательно. Поэтому в головных вагонах электропоезда, где давление в магистрали растет быстрее, где поршни сжали буферные устройства, запасные резервуары вначале заряжаются через три отверстия по 1,25 мм, а затем — через отверстие 2 мм, так как поясок плотно прижат к торцу втулки.

В хвостовой части электропоезда, где давление в магистрали повышается медленнее, поршень переместится только до соприкосновения с буферным устройством, оставив кольцевой зазор между пояском и торцом втулки. Поэтому зарядка запасных резервуаров хвостовых вагонов будет определяться не отверстиями 2 мм, а тремя отверстиями по 1,25 мм, т.е. быстрее, несмотря на то, что в этот момент там давление ниже.

Такой способ зарядки запасных резервуаров в головной и хвостовой частях позволяет синхронизировать отпуск тормозов и зарядку по всему поезду, более длительно выдерживать ручку крана в положении I, не боясь перезарядить головные запасные резервуары.

Во время зарядки камера дополнительной разрядки КДР сообщается с атмосферой: канал 27, отверстия 15 и 14 главного золотника, канал 16 отсекательного золотника, атмосферное отверстие Ат. Тормозной цилиндр также сообщен с атмосферой: металлическая сетка, полость 5, канал 4 переключательной пробки, канал 12, выемку 13 главного золотника. Как видим, зарядка запасного резервуара не зависит от положения пробки, но воздух выходит из тормозного цилиндра через нее.

Во время зарядки магистрали подготавливается к работе ускоритель экстренного торможения. За счет повышающегося давления поршень ускорителя незначительно поднимается над седлом 29 и через перепускное калиброванное отверстие диаметром 0,8 мм 28 воздух заполняет полость над ним (там, где находится большая пружина). Далее по каналам в корпусе распределителя он поступает под главный золотник, проходя через канал переключательной пробки.

Торможение. Когда говорят, что действие распределителя основано на принципе разности давлений на обе стороны магистрального поршня, допускают неточность. Давление в тормозной магистрали можно снижать с разной скоростью (разным темпом). На темп разрядки и реагирует воздухораспределитель (безусловно, на торможении сказывается и глубина

разрядки тормозной магистрали). Так, если давление в магистрали понижается медленно, воздух из золотниковой камеры будет перетекать обратно в магистраль, и воздухораспределитель на торможение не сработает. Это свойство называется мягкостью тормоза. Оно допускает некоторые утечки в магистрали.

При снижении давления воздуха в магистрали на 0,3 — 0,4 кгс/см2 темпом служебного торможения избыточное давление на поршень со стороны золотниковой камеры ЗК и запасного резервуара ЗР заставляет поршень переместиться вправо вместе с отсекательным золотником на величину холостого хода (7,5 мм), пока рамка своим торцом не коснется главного золотника.

Запасный резервуар (и золотниковая камера ЗК) будут разобщены с магистралью, благодаря перекрытию поршнем перепускных отверстий. Одновременно камера дополнительной разрядки КДР через канал 27, отверстие в главном золотнике 15, выемку отсекательного золотника 17, отверстие 18 и канал 19 соединяется с тормозной магистралью, т.е. каждый распределитель забирает из тормозной магистрали по 1 л сжатого воздуха. Происходит дополнительная разрядка магистрали на 0,2 — 0,25 кгс/см2, что повышает надежность срабатывания тормозов по всему поезду и увеличивает скорость тормозной волны.

Это дополнительное падение давления в магистрали заставляет переместиться поршень вместе с отсекательным главным золотниками еще дальше вправо до соприкосновения с буфером 25 (поршень проходит в этом случае примерно 5 — 8 мм). Сместившийся главный золотник позволяет запасному резервуару и золотниковой камере через канал 11 в золотнике и полость 5 сообщиться с тормозным цилиндром. Наполнение цилиндра не зависит от положения пробки переключателя режимов. Процесс будет продолжаться до тех пор, пока давление в запасном резервуаре не станет примерно на 0,2 кгс/см2 меньше, чем давление в магистрали. В этот момент магистральный поршень вместе с отсекательным золотником переместится влево на величину свободного хода (7 мм), главный Золотник останется на месте. Отсекатель перекрывает канал главного золотника 11 сверху, воздухораспределитель зафиксирует перекрышу. Иными словами, конструкция распределителя обеспечивает возможность торможения ступенями.

Для повторных ступеней торможения передвигать главный золотник не требуется. Поршень, смещая только отсекательный золотник, становится гораздо чувствительней. Поэтому для последующих ступеней применяют малые разрядки магистрали.

При полном служебном торможении давление в магистрали понижают в один прием на 1,5 — 1,7 кгс/см2. Поршень с обоими золотниками переместится вправо, оставив канал 11 постоянно открытым. Давление в запасном резервуаре и цилиндре уравнивается (его максимальная величина составит 3,8 — 4,1 кгс/см2). При ступени торможения давление в цилиндре приблизительно утраивается по сравнению с давлением, на которое понижено давление в магистрали. Так, при снижении давления в магистрали на 0,5 — 0,6 кгс/см2, в тормозных цилиндрах будет примерно 1,5— 1,8 кгс/см2.

Экстренное торможение. При понижении давления в магистрали темпом экстренного торможения (0,8 кгс/см2 за 1 с) поршень вместе с золотниками перебрасывается вправо на 24 мм, сжимает пружину буфера и прижимается к прокладке. Золотниковая камера и сообщающийся с ней запасной резервуар через отверстие главного золотника 20, канал 21, отверстие пробки 3 соединяются с тормозным цилиндром (отверстие 8 в данном случае перекрывает главный золотник). Время наполнения цилиндра будет определяться сечением отверстия, просверленного в пробке.

В то же время главный золотник сообщает полость над срывным поршнем ускорителя с тормозным цилиндром: выемка 9, каналы 6, 7, пробка и канал 2 (см. рис. 134). Поршень ускорителя под действием оставшегося воздуха в тормозной магистрали резко поднимается, отрывая клапан от седла. (Воздух из тормозной магистрали не успевает перетекать по калиброванному отверстию 0,8 мм).

Через открытые клапаны 1 ускорителей воздухораспределители каждого вагона дополнительно разряжают тормозную магистраль. Такой выброс сжатого воздуха из тормозной магистрали через срывные клапаны воздухораспределителей обеспечивает высокий темп экстренной разрядки до хвоста поезда. Тормоза срабатывают практически одновременно и надежно.

Если экстренное торможение применили после служебного торможения, когда уже возросло давление в цилиндрах, то ускорители экстренного торможения не сработают, так как выброс воздуха из полости над срывным поршнем происходит при недостаточном перепаде давлений.

Если экстренное торможение применили при включенных электропневматических тормозах воздухораспределители № 292 также не сработают на экстренное торможение, потому что раньше сработают электровоздухораспределители № 305, которые быстро снизят давление в запасных резервуарах, и в начальный момент не будет создана разница давлений, необходимая для передвижения магистрального поршня в крайнее положение экстренного торможения.

Наполнение цилиндров при экстренном торможении зависит от положения пробки переключателя режимов. В режиме К для поездов нормальной длины оно составляет 5 — 7 с, в режиме Д для длинносоставного поезда цилиндры наполняются через более узкое отверстие в пробке, в режиме УВ наполнения происходит за 12 — 16 с

Отпуск. Он начинается после того, как давление в магистрали станет выше, чем выравнившееся давление в запасном резервуаре и цилиндре. Воздух протекает по те же каналам, что и после служебного торможения. Время его выпуска зависит от положения пробки. В режиме К оно равно 9 — 12 с, в режиме Д составляет 19 — 24 с.

Воздухораспределитель 292.001 обеспечивает:

скорость тормозной волны 190 м/с, при экстренном торможении, 120 м/с — при служебном,

высокую плавность торможения;

выравнивание зарядки запасных резервуаров по всей длине поезда (до 20 вагонов);

возможность длительного нахождения ручки в положении I без перегрузки запасных резервуаров головных вагонов;

быстрое и надежное срабатывание тормозов в поезде независимо от длины;

уменьшение реакций в длинносоставных поездах;

возможность включения вагонов в грузовые поезда.

Однако у него имеются и недостатки. Так, отсутствует подзарядка запасных резервуаров в процессе торможения, невозможно восполнить утечки в тормозных цилиндрах, т.е. тормоз истощимый, давление в цилиндрах зависит от выхода штоков; в распределителе используют большое количество цветного металла и притираемых поверхностей, что делает прибор дорогим и трудоемким при ремонте.

Система климат-контроля

5.4.1 Для создания нормальных условий в салоне вагона предусмотрена естественная вентиляция при открытых форточках окон и система принудительного климат-контроля. Система климат-контроля состоит из двух независимых подсистем: системы отопления и системы вентиляции и охлаждения воздуха.

5.4.2.1 Система отопления предназначена для поддержания внутри вагона температуры не ниже +18°C и является комбинированной системой отопления с использованием тепловой или электрической энергии локомотива.

5.4.2.2 Характеристика системы отопления:

объем теплоносителя в котле……………………………………………………………………………2 л

в трубах………………………………………………………………………………………………….10 л

в расширителе…………………………………………………………………………………………….5 л

в радиаторе теплообменника……………………………………………………………………………..2 л

рекомендуемый тип теплоносителя…………………….…………………Тосол А-40 по ГОСТ 28084-89

Рис.4. Схема системы отопления.

5.4.2.3 Система отопления установлена в помещении климат-контроля внизу. Воздухопроводы системы отопления расположены вдоль обеих боковых стен вагона по уровню пола. Система отопления (рис. 4) состоит из:

а) электрического котла 1, служащего для нагрева теплоносителя, циркулирующего в системе при использовании автономного способа отопления;

б) электрического центробежного насоса 4, служащего для усиления циркуляции теплоносителя в системе при использовании автономного способа отопления;

в) бака-расширителя 5, который является резервуаром для запаса теплоносителя, а также служит для вмещения увеличенного объема теплоносителя при повышении температуры, бак-расширитель снабжен пробкой со встроенным клапаном, регулирующим давление внутри системы от разрежения 0,95 атм. до избытка 0,2 атм.;

г) радиатора-теплообменника 2 с вентилятором, служащего для передачи тепла от жидкости-теплоносителя нагреваемому воздуху, вентилятор используется также для обеспечения работы системы вентиляции;

д) распределителя потоков воздуха 15 для воздухопроводов систем отопления 3 или вентиляции 16;

е) пластиковых воздухопроводов 3, осуществляющих разводку нагретого воздуха по объему вагона (короба расположены у пола вагона);

ж) напорной магистрали горячего теплоносителя 6 при использовании единой замкнутой системы отопления по составу с отбором тепла от двигателя локомотива;

з) обратной магистрали холодного теплоносителя 7 при использовании единой замкнутой системы отопления по составу с отбором тепла от двигателя локомотива;

и) концевых кранов магистралей 8, служащих для перекрытия магистралей;

к) концевых рукавов 9, снабженных разрывными муфтами, предотвращающими вытекание теплоносителя при рассоединении рукавов;

л) разобщительных кранов 10, регулирующих напор и температуру теплоносителя при использовании единой замкнутой системы отопления по составу с отбором тепла от двигателя локомотива, и разобщающих систему отопления вагона от магистралей при нагреве теплоносителя от электрического котла;

м) электрического блока управления 14 котлом, центробежным насосом и вентилятором теплообменника;

н) трубы горячего теплоносителя 11, для подачи горячей жидкости из котла к теплообменнику;

о) трубы остывшего теплоносителя 12, для подачи остывшей жидкости через центробежный насос в котел;

п) пароотводной трубки 13, служащей для отвода избыточного пара в расширительный бачок и предотвращения образования паровых пробок.

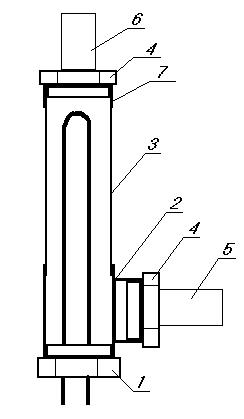

5.4.2.4 Электрический котел представляет собой разборную металлическую конструкцию. Схема электрического котла приведена на рис.5.

Рис.5. Схема электрического котла.

Основой конструкции котла является газоводопроводный тройник с внутренней резьбой размером 1,5”. С нижней стороны в него ввернут электрический нагреватель мощностью 1,7 кВт напряжением 220 В. Сверху в тройник ввернута газоводопроводная труба диаметр резьбы 1,5” длиной 650 мм. Сверху на трубу навернута муфта 7, фланец 4 и выходной патрубок 6. На трубу приварен крепежный кронштейн (на схеме не показан). Сбоку в тройник ввернут фланец 4 и входной патрубок 5.

5.4.2.5 Система отопления действует следующим образом:

Вариант 1 – автономное отопление: концевые краны 8 и разобщительные краны 9 перекрыты. Теплоноситель циркулирует в системе: котел 1 – труба 11 – теплообменник 2 – труба 12 – центробежный насос 4 – котел 1. В теплообменнике происходит нагрев воздуха, забираемого из салона; далее воздух распределяется воздухопроводами по объему вагона. Температура теплоносителя в данном варианте может достигать 90о С. Локомотив должен быть оборудован генератором 220-380 В.

Вариант 2 – единая замкнутая система отопления по составу: магистрали отопления 6 и 7 соединяются посредством рукавов 9 с разрывными муфтами с соответствующими магистралями локомотива или других вагонов. (Локомотив или вагоны должны быть оборудованы системой отопления состава с принудительной циркуляцией теплоносителя). Открываются концевые 8 и разобщительные 9 краны. (На хвостовом вагоне концевые краны 8 не открывать!). Теплоноситель циркулирует в системе: двигатель локомотива – магистраль горячего теплоносителя локомотива – магистраль горячего теплоносителя вагона 6 – труба горячего теплоносителя 11 – теплообменник 2 – труба остывшего теплоносителя 12 – магистраль остывшего теплоносителя вагона 7 – магистраль остывшего теплоносителя локомотива – циркуляционный насос локомотива – двигатель локомотива. В теплообменнике происходит нагрев воздуха, забираемого из салона; далее воздух распределяется воздухопроводами по объему вагона. Напор теплоносителя и регулировка температуры в вагоне осуществляется разобщительными кранами 10. Температура теплоносителя в данном варианте зависит от температуры двигателя локомотива. Локомотив должен быть оборудован системой жидкостного отопления состава.

5.4.2.6 Для заполнения системы рекомендуется применять охлаждающую жидкость Тосол А40 с условием обязательного применения данной жидкости в системе охлаждения двигателя локомотива при втором варианте отопления. Допускается применение воды по ГОСТ 2874‑73 с общей жесткостью не более 5,5 мг.экв/л.

5.4.2.7 Заполнение системы производится через наливную горловину расширительного бака 5 при открытых кранах 10, и закрытых 8. Заполнение прекращается при достижении жидкостью метки «норма» на расширительном бачке. Далее переключатель управления насосом ставится в положение «прокачка», открываются по одному концевому крану и, после поднятия соответствующего рукава вверх, специальным устройством отжимается запорный шарик разрывной муфты до появления жидкости. В процессе заполнения системы необходимо поддерживать уровень жидкости в расширительном бачке на уровне метки «норма». Данная операция проводится на всех концевых рукавах. После заполнения системы жидкостью переключатель ставится в положение «авто».

5.4.2.8 Во избежание перелива теплоносителя через предохранительный клапан заливка теплоносителя выше уровня метки «норма» не допускается!

5.4.2.9 Включение электрического котла производится только при полном заполнении системы! Температурный режим котла поддерживается автоматически регулятором на ТЭНе, при этом жидкость в котле не должна быть доведена до кипения.

5.4.2.10 В случае опасности промерзания воды в системе (при ее применении) воду следует слить через концевые рукава с помощью приспособления для прокачки при всех открытых кранах и отвернутой пробке расширительного бака.

5.4.2.11 Перед началом отопительного сезона систему необходимо очистить от грязи и накипи, промыть и устранить обнаруженные неисправности. Для этого систему следует заполнить водой с добавлением антинакипина, замкнуть разрывные муфты между собой, открыть все краны, включить систему отопления, довести в ней воду до температуры 70‑80°C. После того, как накипь растворится, воду из всей системы слить и приступить к промывке, не давая накипи и грязи затвердеть. Радиатор теплообменника очистить от попавших в него грязи, пыли. Проверить всю систему отопления на герметичность. Установить переключатель потоков воздуха установить в положение «Отопление».

5.4.3.1 Система принудительной вентиляции предназначена для поддержания внутри салона вагона температуры не выше +25°C и состоит из фильтро-вентиляционной установки и пластиковых воздухопроводов, распределяющих воздух по объему вагона (воздухопроводы расположены над окнами вагона) Система вентиляции включается при эксплуатации вагона в пыльных, дымных и жарких условиях. При этом окна и двери вагона должны быть закрыты.

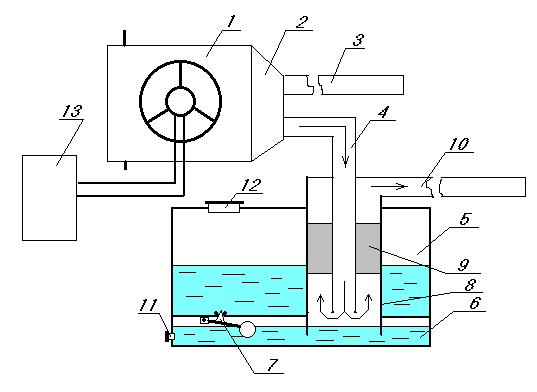

5.4.3.2 Система вентиляции расположена в помещении климат-контроля вверху. Воздухопроводы системы вентиляции расположены вдоль обеих боковых стен вагона выше окон. В системе применен фильтр от вентиляционно-очистительной установки трактора ДТ-75В. Схема системы вентиляции приведена на рис.6.

Рис.6. Схема фильтро-вентиляционной установки.

Принцип действия фильтро-вентиляционной установки заключается в следующем. Распределитель потоков воздуха ставится в положение «Вентиляция». Вентилятор теплообменника 1 забирает воздух снизу вагона и через переключатель потоков воздуха 2 подает его в центральный воздуховод 4. На выходе из центрального воздуховода воздух меняет свое направление на противоположное и уходит вверх по наружному воздуховоду 8. При этом частицы пыли под действием центробежных сил оседают в воде, находящейся в поддоне 6 фильтра. Окончательная очистка воздуха от пыли и брызг воды производится в синтетической кассете 9. Очищенный воздух через воздухопровод 10 распределяется по объему вагона. Проходя через воздухоочиститель, охлаждается и увлажняется за счет испарения воды, находящейся в поддоне 6. Уровень воды в поддоне 6 автоматически устанавливается клапаном с поплавком 7, который открывает и закрывает отверстие, соединяющее полости водяного бака 5 и поддона 6. В водяной бак вода заливается через отверстие 12, закрытое пробкой. Слив отстоя производится через сливное отверстие 7 с резиновой пробкой, соединенной с рукояткой. При сливе отстоя нужно совершать качающее движение вверх – вниз рукояткой. При этом решетка, закрепленная на рукоятке, перемешивает грязь, отложившуюся в поддоне, и способствует лучшему ее удалению. Управление системой вентиляции осуществляется с помощью панели управления 13.

5.4.3.3 Техническое обслуживание фильтро-вентиляционной установки заключается в ежесменной доливке воды в бак в жаркое время (20о – 40о выше нуля) и сливе 5 – 6 литров отстоя из поддона. Через каждые 60 часов работы фильтро-вентиляционной установки, а при большой запыленности каждый ТО-1 промывайте водой кассету и центральный воздуховод. Для тогочтобы вынуть кассету и центральный воздуховод, нужно снять верхнюю трубу, соединяющую распределитель потоков с центральным воздуховодом, отпустить три защелки и снять кожух. После промывки деталей установите их на место, опустите и закрепите тремя защелками кожух, закройте пробкой сливное отверстие и заправьте бак водой.