Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Котел цистерны осматривают, проверяют техническое состояние узлов в зонах: стыкования обечаек и днищ, шпангоутов, приварки горловин люков, броневого листа и сливных приборов, приварки кронштейнов для тормозного оборудования, лестниц и помостов, опорных листов, крепления котла к концевым полурамам, центрального пятника и его крепления, крепления тормозного оборудования и автосцепного устройства, опор котла на шкворневых, хребтовых балках (боковые и торцовые листы, ребра и косынки).

Особое внимание при контроле технического состояния обращают на выявление трещин, отрывов и других дефектов в сварных швах крепления: шпангоутов, опорных листов к котлу цистерны, вертикальных ребер косынок со стороны шкворневой балки и опорного листа, вертикальных листов шкворневой балки с вертикальной стенкой хребтовой балки, торцового, боковых листов к шкворневым и хребтовым балкам, крайних опорных лап, связывающих консоли хребтовой балки с котлом.

При этом выявляют места образования и развития трещин по основному металлу узлов и деталей цистерны.

Местные вмятины и выпучины на стенках котла более 15 мм на метр длины выправляют с предварительным местным подогревом.

Сварные швы крепления шпангоутов к котлу и опор

ному листу в местах соединения частей шпангоутов должны быть

непрерывными; швы с трещинами и другими дефектами восстанавливают. Шпангоуты и места их стыкования, имеющие трещины, ремонтируют сваркой с последующей зачисткой швов и постанов

кой усиливающих накладок толщиной 8 - 10 мм соответствующего профиля. Накладка должна перекрывать трещину не менее чем на 100 мм. Шпангоуты, имеющие отрывы от котла и опорного листа, приваривают непрерывным сварным швом по ГОСТ 5264—80 с предварительной плотной подгонкой и поджатием к котлу.

|

|

Обечайки котла с трещинами в зоне шпангоутов ремонтируют сваркой. При этом вырезают часть шпангоута необходимой длины. Новую часть шпангоута ставят встык с подгонкой по месту. Заварку трещины обечайки котла и приварку части шпангоута к котлу производятся непрерывным сварным швом по ГОСТ 5264—80.

Места стыков шпангоутов перекрывают усиливающими накладками соответствующего профиля.

Трещины в котле длиной до 500мм заваривают с обязательной засверловкой концов трещины, разделкой и последующей установкой с наружной стороны котла усиливающих накладок толщиной 0,8 предельных размеров листа, но не более 10мм с приваркой по периметру сварным швом по ГОСТ 5264-80. Допускается перекрытие трещин одной накладкой, при этом размер накладки не должен превышать 0,5м2.

Котел, имеющий пробоины, ремонтируют постановкой накладок, имеющих толщину не менее толщины основного металла в месте их постановки, с приваркой их по периметру двусторонним сварным швом по ГОСТ 5264-80. Лучевые трещины от пробоин не допускаются и при ремонте должны быть вырезаны. Площадь повреждения не должна превышать 0,3м2. Накладки, устанавливаемые с наружной стороны котла, должны перекрывать трещины, пробоины не менее чем на 50мм.

На одном днище котла допускается не более шести усиливающих накладок, на обечайке котла - не более восьми с общей площадью накладок на одном элементе (днище или обечайке) не более 0,5 м2. При наличии дефектов более допускаемых размеров цистерны направляют в капитальный ремонт.

Ранее установленные накладки, перекрывающие заваренные на котле трещины и пробоины, не соответствующие требованиям действующей ремонтной документации, заменяют.

Усиливающие накладки, перекрывающие трещины или пробоины, должны соответствовать материалу и профилю ремонтируемого узла, детали.

Прихватка усиливающих накладок, деформированных деталей или узлов должна производиться электродами той же марки, что и применяемые при сварке.

|

|

Неисправные помосты, наружные и внутренние лестницы, узлы их крепления ремонтируют, отсутствующие устанавливают по рабочим чертежам данного типа цистерны.

При ремонте цистерны конструктивные элементы подготовленных кромок свариваемых деталей, их размеры, размеры выполненных швов и предельные отклонения по ним должны соответствовать: ГОСТ 5264—80 и ГОСТ 11534—75 для ручной сварки; ГОСТ 8713—79 для автоматической и полуавтоматической сварки под флюсом; ГОСТ 14771—76 для дуговой сварки в защитных газах.

Проверка качества выполненных сварных соединений должна производиться контролем неразрушающими методами всех соединений в соответствии с Инструкцией РТМ 32 ЦВ 201—78.

Выполнение сварочных работ в случаях, не оговоренных в настоящем Руководстве, производится в строгом соответствии с Инструкцией по сварке и наплавке при ремонте вагонов и контейнеров РТМ 32 ЦВ 201—78 после согласования с ЦВ МПС.

Заварка трещин ос новного металла котла и поперечных сварных швов.

Порядок заварки трещин зависит от их размера и месторасположения. При заварке трещины длиной до 100мм, не пересекающей сварные швы котла, по концам ее сверлятся отверстия диаметром, равным толщине свариваемого листа, а кромки трещины с наружной стороны котла разделываются под углом 50-60°. После этого завариваются трещина и отверстия. При наложении сварочного шва в два слоя заварка отверстий производится после первого слоя. Перед наложением второго слоя сварочный шов тщательно очищает от шлака и брызг металла металлической щеткой и зубилом.

После заварки трещины с внутренней стороны котла срубаются натеки шлака, металла и по всей длине накладывается контрольный шов.

При длине трещины более 100мм после ее заварки в описано порядке сварной шов по концам усиливается кусковыми накладками, форма которых зависит от формы и размеров шва. Накладки не должны иметь острых углов. Перед приваркой они плотно пригоняют к месту. Сварной шов в месте прилегания накладки срубаются заподлицо с основным металлом котла, и после пригонки накладка приваривается по всему периметру.

С целью уменьшения внутренних напряжений в сварных соединениях трещины длиной более 300 мм завариваются обратноступенчатым швом. При поступлении в заводской ремонт цистерн, у которых трещины котлов заварены сплошными накладками, последние снимаются и заменяются кусковыми накладками.

|

|

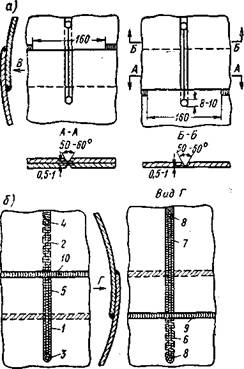

Рис. 84. Заварка трещины основного металла котла, не пересекающей сварные швы:

1 - броневой лист; 2 - обечайки котла; 3- кусковая накладка; 4- заваренное отверстие у конца трещины; 5 - сварной шов; 6 - контрольный шов

Заварка трещин, пересекающих сварные швы котла.

Трещины, пересекающие сварные швы, завариваются так же, как и трещины по основному металлу котла. При подготовке трещин к сварке сварной шов котла в месте пересечения трещиной срубается до основного металла на длине 100— 120 мм (50—60 мм на каждую сторону трещины), а после заварки восстанавливается.

Трещины (рис. 85), пересекающие места соединения двух элементов котла,

сваренных нахлестку (например, обечайки с броневым листом) или втавр (обечайки с колпаком), завариваются в таком порядке.

Швы, соединяющие элементы котла, срубаются по длине 70 — 80 мм по обе стороны трещины снаружи и внутри котла, по концам трещины сверлятся отверстия диаметром 8—10 мм в обоих элементах котла. Кромки трещины разделываются под углом 50—60° и отверстия раззенковываются под углом 40—45° у перекрывающего верхнего листа (броневой лист, колпак) с наружной стороны и у нижнего листа (обечайки) с внутренней стороны.

Швы, соединяющие элементы котла, срубаются по длине 70 — 80 мм по обе стороны трещины снаружи и внутри котла, по концам трещины сверлятся отверстия диаметром 8—10 мм в обоих элементах котла. Кромки трещины разделываются под углом 50—60° и отверстия раззенковываются под углом 40—45° у перекрывающего верхнего листа (броневой лист, колпак) с наружной стороны и у нижнего листа (обечайки) с внутренней стороны.

| Рис. 85. Заварка трещины, пересекающей сварной шов соединения внахлестку обечайки и броневого листа: а -подготовка трещины; б- последовательность заварки трещины |

С наружной стороны котла накладывается первый слой сварочного шва на трещину в броневом листе (колпаке), наваривается контрольный шов в обечайке и завариваются отверстия по концам трещины. Сварной шов в броневом листе очищается от шлака, брызг металла и накладывается второй слой шва.

Внутри котла корень шва зачищается от натеков металла и шлака, накладывается контрольный шов на броневой лист, заваривается двухслойным швом трещина в обечайке, подвариваются отверстия по краям трещины и восстанавливается сварной шов, соединяющий элементы котла с внутренней стороны. После этого восстанавливается шов, соединяющий элементы котла с наружной стороны.

|

|

В таком же порядке завариваются трещины в поперечных сварных швах, соединяющих обечайки, когда они распространяются на броневой лист котла.

При заводском ремонте заменяются элементы котла: с толщиной листа менее половины альбомной на площади более 30%, если у них имеется более четырех заплат.

Котлы с меньшими повреждениями ремонтируются приваркой заплат или вваркой лент. Толщина листа в поврежденных местах определяется путем просверливания отверстий диаметром 8—10 мм. Приваркой заплат при всех видах ремонта ремонтируются также пробоины в котле и места, где концентрируется несколько лучевых трещин.

Поврежденный элемент котла или его часть, а также старые швы срезаются газовой резкой. При срезке швов повреждение исправных элементов котла не допускается. Места сварки после удаления дефектной части тщательно зачищаются заподлицо с металлом котла.

Размеры новой части и способ ее приварки (встык, внахлестку, втавр) должны соответствовать альбому чертежей цистерны, что обеспечивает сохранение объема котла и его калибровочного типа.

При приварке элементов котла внахлестку толщина элемента и величина перекрытия кромок должны соответствовать альбому чертежей цистерны. Пробоины в котле ремонтируются приваркой заплат встык или внахлестку. Перед приваркой заплат края пробоины или места концентрации лучевых трещин подготавливаются газовой резкой; при этом отверстию придается круглая или овальная форма. Заплаты заготавливаются точно по размерам и форме отверстия, зазоры между кромками заплаты и отверстия не должны превышать 2 мм.

Если вварка делается встык, то кромки отверстия в котле и-кромки ввариваемого элемента (ленты, заплаты) разделываются под V-образный шов. Местные углубления кромок более 2 мм, трещины и другие дефекты кромок не допускаются. Перед наложением сварных швов кромки прихватываются сваркой. Длина каждой прихватки составляет 40—50 мм. Приварка выполняется обратноступенчатым способом с наложением сварного шва в два слоя с наружной стороны и контрольного шва с внутренней стороны. Заплаты следует заготавливать из металла той же марки, что и металл котла. Толщина заплаты должна быть такой же, как толщина завариваемого листа. Наружные размеры и форма у заплаты, привариваемой внахлестку, должны обеспечивать перекрытие кромок отверстия не менее чем на величину пяти толщин свариваемых листов.

При расстоянии между соседними заплатами менее 100 ммотверстия перекрываются одной заплатой. При этом поверхность заплат не должна превышать 0,1 м2. Повреждения котла, требующие постановки заплат больших размеров, ремонтируются вваркой лент.

|

|

Заплата плотно пригоняется к месту приварки. Местные зазоры не должны превышать 2 мм.

Приварка внахлестку новых элементов котла и заплат производится без разделки кромок двусторонними швами. При заводском ремонте на каждом элементе котла допускается ставить не более одной заплаты, а при деповском - не более двух заплат. Для повышения ответственности за качество выполнения сварочных работ на вновь поставленных элементах котла и заплатах выбивается клеймо пункта, производящего ремонт, и дата ремонта.

Во всех случаях наложения сварных швов при ремонте котлов расстояние между параллельными сварными швами, соединяющими элементы котла или заплаты, должно быть не меньше 150 мм.

При периодических видах ремонта у цистерн удаляются волнорезы и сварные швы зачищаются заподлицо с основным металлом котла, а при заводском ремонте промежутки прерывистых швов на днищах и броневых листах, кроме того, завариваются.

В процессе выполнения заводского ремонта места крайних опор котлов цистерн с толщиной нижнего листа менее 8 ммусиливаются приваркой с наружной стороны внахлестку накладок из листа длиной 2000 мм,шириной 1000 мми толщиной 6 мм.

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!