Ремонт тележек грузовых вагонов тип 2 по ГОСТ 9246

С боковыми скользунами зазорного типа

Общее руководство по ремонту

РД 32 ЦВ 052-2009

2010

Предисловие

1 РАЗРАБОТАНО Проектно-конструкторским бюро вагонного хозяйства - филиал ОАО «РЖД» (ПКБ ЦВ)

ВНЕСЕНО Дирекцией Совета по железнодорожному транспорту государств – участников Содружества

2 СОГЛАСОВАНО Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций, протокол от 27-29 января 2010 г.

3 ВВЕДЕНО В ДЕЙСТВИЕ 1 июля 2010 года

4 ВЗАМЕН РД 32 ЦВ 052-2005«Руководящий документ. Ремонт тележек грузовых вагонов»

Настоящее Руководство по ремонту не может быть полностью или частично воспроизведено, тиражировано и распространено в качестве официального издания на территории Российской Федерации без разрешения ОАО «РЖД».

с изменениями: 32 ЦВ 39-2010, 32 ЦВ 57-2010, 32 ЦВ 30-2011, 32 ЦВ 52-2012,

32 ЦВ 69-2012, 32 ЦВ 30-2013, 32 ЦВ 38-2013, 32 ЦВ 29-2014, 32 ЦВ 36-2014,

32 ЦВ 2-2015, 32 ЦВ 20-2015, 32 ЦВ 33-215, 32 ЦВ 42-2015, 32 ЦВ 44-2015,

32 ЦВ 29-2016, 32 ЦВ 132-2016, 32 ЦВ 5-2017, 32 ЦВ 20-2017, 32 ЦВ 21-2017,

32 ЦВ 32-2017, 32 ЦВ 44-2017; 32 ЦВ 56-2017; 32 ЦВ 64-2017; 32 ЦВ 6-2018; 32 ЦВ 14-2018; 32 ЦВ 31-2018; 32 ЦВ 21-2019; 32 ЦВ 40-2019; 32 ЦВ 54-2019; 32 ЦВ I-2020, 32 ЦВ 7-2020, 32 ЦВ 36-2020, 32 ЦВ 38-2020, 32 ЦВ 3-2021, 32 ЦВ 5-2021,

32 ЦВ 18-2021, 32 ЦВ 18-2021, 32 ЦВ 24-2021, 32 ЦВ 43-2021

СОДЕРЖАНИЕ

|

|

| Стр.

|

| 1

| Общие положения

| 1

|

| 2

| Основные технические данные тележек грузовых вагонов и их составных частей

| 6

|

| 3

| Техническое обслуживание и ремонт тележек

| 10

|

| 4

| Контроль тележек грузовых вагонов при плановых видах ремонта

| 12

|

| 5

| Разборка тележек

| 13

|

| 6

| Дефектация составных частей тележек

| 17

|

| 7

| Неразрушающий контроль составных частей тележек

| 20

|

| 8

| Ремонт боковых рам

| 22

|

| 9

| Ремонт надрессорных балок

| 28

|

| 10

| Ремонт узла «клин - фрикционная планка»

| 36

|

| 11

| Требования к пружинному комплекту

| 41

|

| 12

| Ремонтдеталей и узлов тормозного оборудования

Извещение 32 ЦВ 21-2019, утв. на 71-м заседании Совета по ж.д. транспорту государств-участников Содружества)

| 43

|

| 13

| Сварочные и наплавочные работы

| 44

|

| 14

| Сборка тележек после ремонта

| 46

|

| 15

| Проверка качества ремонта

| 49

|

| 16

| Нанесение клейм, знаков маркировки после ремонта

| 50

|

| 17

| Окраска тележек

| 52

|

| 18

| Контроль тележек при выпуске из плановых видов ремонта

| 59

|

| 19

| Исключение литых составных частей тележки и соединительной балки из инвентаря

| 64

|

| 20

| Ответственность за качество ремонта тележек

| 66

|

| Приложение А Перечень технологической оснастки, применяемой при ремонте тележки грузового вагона (рекомендуемое)

| 67

|

| Приложение Б Акт на исключение литых составных частей тележек тип 2 по ГОСТ 9246 и соединительных балок тележек модели 18-101 из инвентаря (рекомендуемое)

| 69

|

| Приложение В Перечень шаблонов и средств измерения применяемых при ремонте тележек грузовых вагонов (справочное)

| 70

|

| Приложение Г Перечень нормативной документации, используемой в настоящем руководстве (справочное)

| 73

|

| Приложение Д Форма ВУ – 32 «Журнал приёмки отремонтированных тележек грузовых вагонов» (обязательное)

| 79

|

| Приложение Е Тележки двухосные грузовых вагонов типа 2 по

ГОСТ 9246 (обязательное)

| 82

|

| Приложение Ж Карты дефектации и ремонта (обязательное)

| 84

|

| Приложение И Акт-рекламация формы ВУ-41М

| 95

|

| Приложение К Алгоритм контроля литых деталей тележек грузовых вагонов на допустимый срок службы

| 97

|

| Приложение З Комплект ремонтных чертежей тележки тип 2 по

ГОСТ 9246 (обязательное)

| 99

|

ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящее «Общее руководство по ремонту. Ремонт тележек грузовых вагонов тип 2 по ГОСТ 9246 с боковыми скользунами зазорного типа»

РД 32 ЦВ 052-2009 (далее - Руководство) распространяется на ремонт двухосных тележек тип 2 по ГОСТ 9246, приведённых в Приложении Е, и четырехосных тележек.

Руководство определяет порядок проведения плановых видов ремонта, а также устанавливает нормы и требования, которым должны удовлетворять тележки при выпуске из деповского и капитального ремонта вагонов.

1.2 Ремонт тележек должен производиться на вагоноремонтных предприятиях, имеющих соответствующее оборудование, квалифицированный персонал и имеющих право на проведение указанных работ.

1.3 Материалы, полуфабрикаты, запасные части и комплектующее оборудование, применяемые при ремонте тележек грузовых вагонов, должны отвечать установленным стандартам и техническим условиям, и выполнены в климатическом исполнении УХЛ категории 1 согласно ГОСТ 15150-69. На запасные части и комплектующее оборудование, подлежащие обязательному подтверждению соответствия должны быть представлены соответствующие документы (сертификат, декларация и др.).

Составные части тележки должны иметь знаки и клейма, установленные соответствующими чертежами и стандартами, а также коды железнодорожных администраций государств СНГ, Грузии, Латвийской Республики, Литовской Республики и Эстонской Республики согласно альбому «Знаки и надписи на вагонах грузового парка колеи 1520 мм» № 632-2011 ПКБ ЦВ.

1.4При проведении ремонта тележек грузовых вагонов типа 2 по

ГОСТ 9246 руководствоваться требованиями, регламентирующими применение комплектующих, указанных в графе 17 приложения Е настоящего Руководства. Допускается при ремонте тележек тип 2 по ГОСТ 9246, в соответствии со столбцами 2-16 приложения Е руководствоваться требованиями, указанными для конкретной модели тележки.

Размеры тележек,и их составных частей и деталей должны соответствовать установленным настоящим Руководством нормам, а также чертежам, указанным в Приложении З.

Извещение 32 ЦВ 21-2019, утв. на 71-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Приложение З «Комплект ремонтных чертежей тележки тип 2 по

ГОСТ 9246» разработано на основании «Альбома конструкторской документации заводов-изготовителей тележек тип 2 по ГОСТ 9246, используемых для актуализации РД 32 ЦВ 052-2009».

Отдельные требования по тележке модели 18-100, указанные в настоящем Руководстве распространяют свое действие на вновь изготовленные вагоны, постройки АО «НПК «Уралвагонзавод», до момента проведения первого планового вида ремонта.

1.5 Порядок организации ремонта тележек на вагоноремонтных предприятиях железных дорог устанавливается в соответствии с национальным законодательством стран СНГ, Грузии, Латвийской Республики, Литовской Республики и Эстонской Республики.

1.6 Перечень средств измерений, применяемых при контроле технического состояния составных частей тележки, правила пользования ими определяется РД 32 ЦВ 050-2010 «Методика выполнения измерений деталей при выполнении ремонта двухосной трёхэлементной тележки тип 2 по ГОСТ 9246» или другой методикой, утвержденной установленным порядком.

1.7 При проведении плановых видов ремонта тележки типа 2 по

ГОСТ 9246 грузовых вагонов могут оборудоваться износостойкими элементами по проектам:

- М 1698 ПКБ ЦВ «Износостойкие элементы для установки в узлы тележки типа 2 грузовых вагонов»;

- колпак скользуна по ТУ ВY 400044052.009-2014 (черт. 1803.703-04.000);

- прокладка сменная по ТУ ВY 400044052.010-2014 (черт. 1803.703-01.000 или 1803.703-03.000);

- комплект износостойких элементов по ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.10.00, ИШДЖ.668412.749.00.00.01, ИШДЖ.668412.749.00.00.02, ИШДЖ.668412.749.00.00.03, ИШДЖ.668412.749.00.00.04), разработанных

ОАО «САТУРН - 1» Республики Беларусь;

- С 03.04 «Инструкция по комплексной модернизации тележек грузовых вагонов с использованием износостойких элементов и колёс с ремонтным профилем ИТМ-73»;

- 1699.00.000 по ТУ 32 ЦВ 2717-2018 «Комплект износостойких элементов и клина фрикционного с вкладышем для установки в узлы тележки типа 2 грузовых вагонов ГОСТ 9246-2014»:

- планка фрикционная (неподвижная) черт. 1699.02.001;

- планка (подвижная) чертеж 1699.02.004;

- прокладка подпятника чертеж 1699.01.005;

- прокладка буксового проема чертеж 1699.02.100;

- прокладка буксового проема чертеж 1699.02.100-01;

- колпак скользуна чертеж 1699.01.100.

На тележку модели 18-100 при проведении плановых видов ремонта могут быть установлены износостойкие элементы только по проекту

М 1698 ПКБ ЦВ.

Износостойкие элементы (планки подвижные и неподвижные, колпак скользуна, прокладка подпятника, прокладка сменная буксового проема) должны иметь маркировку – условный номер предприятия – изготовителя и дату изготовления. Клейма устанавливают в местах, не повреждаемых в эксплуатации. Отсутствие маркировки на прокладке подпятника, которая была в эксплуатации, не является причиной браковки.

Извещение 32 ЦВ 21-2019, утв. на 71-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Маркировку производит предприятие - изготовитель ударным способом на каждой составной части в местах, указанных в конструкторской документации.

Установка в тележку износостойких элементов с не читаемыми знаками маркировок запрещается.

Смешанная установка износостойких элементов по разным проектам (М 1698 ПКБ ЦВ, С 03.04, колпак скользуна по ТУ ВУ 400044052.009-2014; прокладка сменная по ТУ ВУ 400044052.010-2014; комплект износостойких элементов по ТУ BY 400044052.011-2014) не допускается.

Извещение 32 ЦВ 18-2021, утв. на 75-м заседании Совета по ж.д. транспорту государств-участников Содружества)

1.8 Износостойкие элементы по проекту M l698 ПКБ ЦВ:

- клин фрикционный чугунный чертеж М 1698.00.003 или М 1698.00.003-01 или № 1699.04.007 или ВАГР-0113.50.00.002*. Допускается совместная установка клиньев фрикционных по чертежам М 1698.00.003, М 1698.00.003-01, №1699.04.007;

Извещение 32 ЦВ 18-2021, утв. на 75-м заседании Совета по ж.д. транспорту государств-участников Содружества)

- планка фрикционная неподвижная толщиной 10 мм чертёж

M l698.02.001;

- планка подвижная толщиной 6 мм чертёж М 1698.02.004;

- прокладка в подпятник чертёж M l698.01.005;

- прокладка сменная чертёж М 1698.02.100 СБ или скоба М 1698.05.100 СБ, или № 1699.02.100-01,М 1698.03.100 СБ или № 1699.02.100 на опорную поверхность буксового проема боковой рамы;

- колпак скользуна чертёж М 1698.01.100 СБ;

должны изготавливаться в соответствии с ТУ 32 ЦВ 2459-2007 ПКБ ЦВ ОАО «РЖД» «Износостойкие элементы для установки в узлы тележки типа 2 грузовых вагонов»; ТУ 3183-234-011124323-2007 «Клин фрикционный чугунный для тележки грузовых вагонов».

Извещение 32 ЦВ 21-2019, утв. на 71-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Смешанная установка фрикционных клиньев и прокладок сменных по разным чертежам не допускается.

Извещение 32 ЦВ 18-2021, утв. на 75-м заседании Совета по ж.д. транспорту государств-участников Содружества)

1.9 При проведении плановых видов ремонта возможна комплектация тележек тип 2 по ГОСТ 9246 колесными парами с подшипниками кассетного типа под адаптер по чертежам, указанным в Таблице 1.1.

Извещение 32 ЦВ 1-2020, утв. на 73-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Таблица 1.1

| Тележка тип 2 по ГОСТ 9246

| Номер чертежа колесной пары

| Номер чертежа адаптера

|

| 18-100

| 555.10.010-0

| 49 197-Н

|

| 555.10.000-1

| 555.10.001-0

|

| 18-2128

| 2128-07.40.00.400

| 2128-07.40.00.401

|

| 2128-07.40.00.400

| 49 197-Н

|

| 2128-07.40.00.400

| 2128-07.40.00.403

|

Комплектация тележек адаптерами, имеющими трещины и изломы,не допускается.

_____________________

* Клинья фрикционные по чертежу ВАГР-0113.50.00.002 допускается устанавливать при межремонтном нормативе не более 160 тыс.км. Установка и замена фрикционного клина производится комплектом.

Извещение 32 ЦВ 5-2021, утв. на 74-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Смешанная комплектация тележек колесными парами с подшипниками кассетного типа с адаптерами, изготовленными по разным проектамкак в одной колесной паре, так и в вагоне в целом не допускается.

При проведении плановых видов ремонтавозможна комплектация тележек тип 2 по ГОСТ 9246 колесными парами с подшипниками кассетного типа в корпусе буксы. При этом должны устанавливаться приспособления, обеспечивающее распознавание буксового узла с кассетными подшипниками средствами диагностики на ходу поезда(далее идентификатор).

Комплектация тележек идентификаторами,имеющими трещины, изломы, сколы, изгибы,не допускается.

Смешанная комплектация тележек колесными парами с подшипниками кассетного типа с адаптерамии кассетными подшипниками в корпусе буксы как в одной тележке, так и в вагоне в целом не допускается.

1.10 Настоящее общее руководство вводится взамен «Руководящий документ. Ремонт тележек грузовых вагонов» РД 32 ЦВ 052-2005.

1.11 На основании требований настоящего Руководства на всех вагоноремонтных предприятиях, производящих ремонт двухосных тележек тип 2 по ГОСТ 9246, должен быть разработан технологический процесс, согласно которому, а также другой действующей нормативной документации осуществляется ремонт и сборка тележки, ее составных частей.

1.12 При плановых видах ремонта тележек грузовых вагонов должны соблюдаться «Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог».

1.13 Организация рабочих мест на участке ремонта тележек, выполнение всех видов работ, а также требования по охране труда исполнителей должны соответствовать «Правилам по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава

ПОТ РО 32 ЦВ 400-96» на вагоноремонтных предприятиях.

Для всех видов работ при ремонте тележек должны быть разработаны местные инструкции по охране труда с учетом вышеуказанных правил национальных стандартов и СНиПов.

При ремонте тележек должны выполняться требования ГОСТ 12.3.002.

Проходы и транспортные проезды должны быть свободными и иметь полосы безопасности.

1.14 Запасные части и материалы доставлять на производственный участок в производственной таре, отвечающей требованиям ГОСТ 12.3.010, аперемещать грузы должны в соответствии с требованиями ГОСТ 12.3.020.

1.15 Применяемые при ремонте приспособления, инструмент, механизмы должны быть исправны. При выполнении наплавочных и сварочных работ применять средства индивидуальной защиты ГОСТ 12.4.011, ГОСТ EN 340, ГОСТ 12.4.253 и ГОСТ 12.4.254.

1.16 При выполнении наплавочных и сварочных работ должны соблюдаться требования ГОСТ 12.3.003, ГОСТ 12.1.004.

1.17 Приточно-вытяжная вентиляция, вентиляционные установки участка ремонта тележек должны соответствовать требованиям ГОСТ 12.4.021, а также состояние воздушной среды на производственных участках должно соответствовать требованиям ГОСТ 12.1.005.

1.18 Мероприятия по ограничению шума должны отвечать требованиям ГОСТ 12.1.003.

КОНТРОЛЬ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ ПРИ ПЛАНОВЫХ ВИДАХ РЕМОНТА

4.1 Контроль технического состояния составных частей тележек производится после постановки вагонов на ремонтные позиции, при этом проверяется:

- наличие дефектов и износов колесных пар;

- положение пружинно - фрикционного рессорного комплекта, завышение опорной поверхности фрикционного клина относительно нижней опорной поверхности надрессорной балки, наличие свободного перемещения фрикционного клина и пружин рессорного комплекта до подъёмки вагона;

- состояние составных частей тормозной рычажной передачи;

- зазоры между скользунами тележки и рамы вагона.

4.2 После выкатки тележки проверяют состояние узла пятник - подпятник.

4.3 Результаты обследования тележек заносятся в дефектную ведомость формы ВУ-22 и используются при ремонте составных частей, сборке и подкатке отремонтированной тележки под вагон.

4.4 Проверяют срок службы литых составных частей тележки.

4.5 Контроль составных частей тележек может осуществляться на автоматизированных измерительных комплексах типа «СПРУТ».

4.6 При контроле проверяются геометрические размеры износостойких элементов (М 1698.01.005, М 1698.02.001, М 1698.02.004, М 1698.00.003,

М 1698.00.003-01; М 1698.01.100 СБ, М 1698.02.100 СБ, М 1698.03.100 СБ,

№ 1699.02.100, № 1699.02.100-01, № 1699.01.100, № 1699.02.001, № 1699.02.004, № 1699.01.005, № 1699.04.000СБили № 1699.04.07, или ВАГР-0113.50.00.002, или С 03.04, или ТУ ВY 400044052.009-2014 (черт. 1803.703-04.000), ТУ ВY 400044052.010-2014 (черт. 1803.703-01.000 или 1803.703-03.000) и ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.10.00, ИШДЖ.668412.749.00.00.01,ИШДЖ.668412.749.00.00.02, ИШДЖ.668412.749.00.00.03, ИШДЖ.668412.749.00.00.04) твёрдость на рабочих поверхностях и другие параметры на соответствие указанным в проектах М 1698 ПКБ ЦВ или С03.04, или ТУ ВY 400044052.009-2014, ТУ ВY 400044052.010-2014 и ТУ ВY 400044052.011-2014, или 1699.00.000.

Извещение 32 ЦВ 5-2021, утв. на 74-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Твёрдость измеряется твердомерами по ГОСТ 9012-59 или ГОСТ 9013-59 или другого типа.

РАЗБОРКА ТЕЛЕЖЕК

5.1 Разборка двухосной тележки начинается перед моечной машиной (камерой), когда рама тележки снимается с колесных пар грузоподъемным механизмом, а колесные пары передаются на колесно-роликовый участок для ремонта.

После очистки раму тележки перемещают на позицию поточной линии или устанавливают на специализированную ремонтную позицию.

5.2 Разборка рамы двухосной тележки производится в следующей последовательности в соответствие с рисунками 5.1, 5.2, 5.3:

- выбить чеки и снять тормозные колодки 17, предохранительные скобы 4;

- снять шплинты 7, 10;

- снять шайбы 9, выбить валики 8, снять вертикальные рычаги 5 и распорную тягу 2;

- выбить шплинты 15, снять шайбу и валики 14, снять серьгу мертвой точки 6, после удаления шплинта 11, шайбы 12 и валика 13;

- вынуть проволоку-фиксатор предохранительной скобы валика подвески башмака, снять шайбы;

- выбить шплинт 18 и оси (валики) 16, опустить триангель 1 на предохранительные полочки боковин рамы;

- снять подвески 3 тормозного башмака, снять триангель 1 (одновременно снимают и второй триангель и передают на позицию их ремонта);

- вынуть шкворень, приподняв краном или пневматическим подъемником с кантователем надрессорную балку 19, снять клинья фрикционные 20, снять пружинные комплекты 21;

- снять подвижную фрикционную планку 33;

- удалить шплинт 23, свинтить гайку 24 с болта 25 и вынуть его, снять резинометаллический комплект 26, балку опорную 34;

- снять контактную планку 27, регулировочную планку 28;

- удалить шплинт, свинтить гайку 29, снять шайбу 31, болт 32, снять колпаки 33;

- боковины рамы тележки при помощи подъемников с кантователями снимаются с надрессорной балки;

- надрессорная балка остается на подъемнике - кантователе.

5.3 Разборка четырехосной тележки производится в следующей последовательности:

- снимается шкворень;

- расшплинтовываются валики, снимают шайбы и валики верхнего горизонтального рычага тормозной передачи;

- при помощи крана снимается соединительная балка;

- снимается «нижний» горизонтальный рычаг тормозной передачи;

- освободившиеся двухосные тележки передаются на участок ремонта и разбираются в порядке, указанном в п.п. 5.1 - 5.2.

РЕМОНТ БОКОВЫХ РАМ

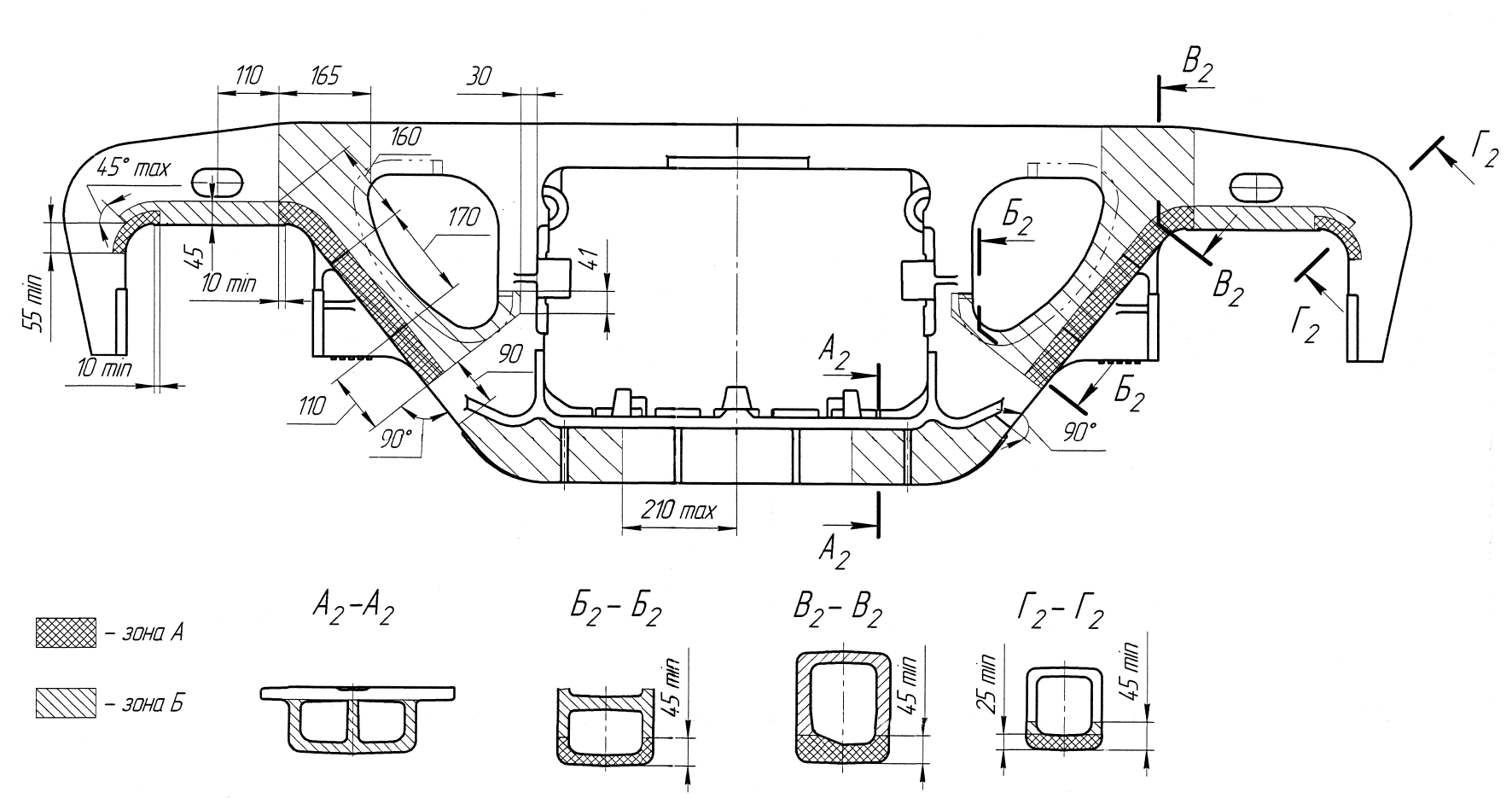

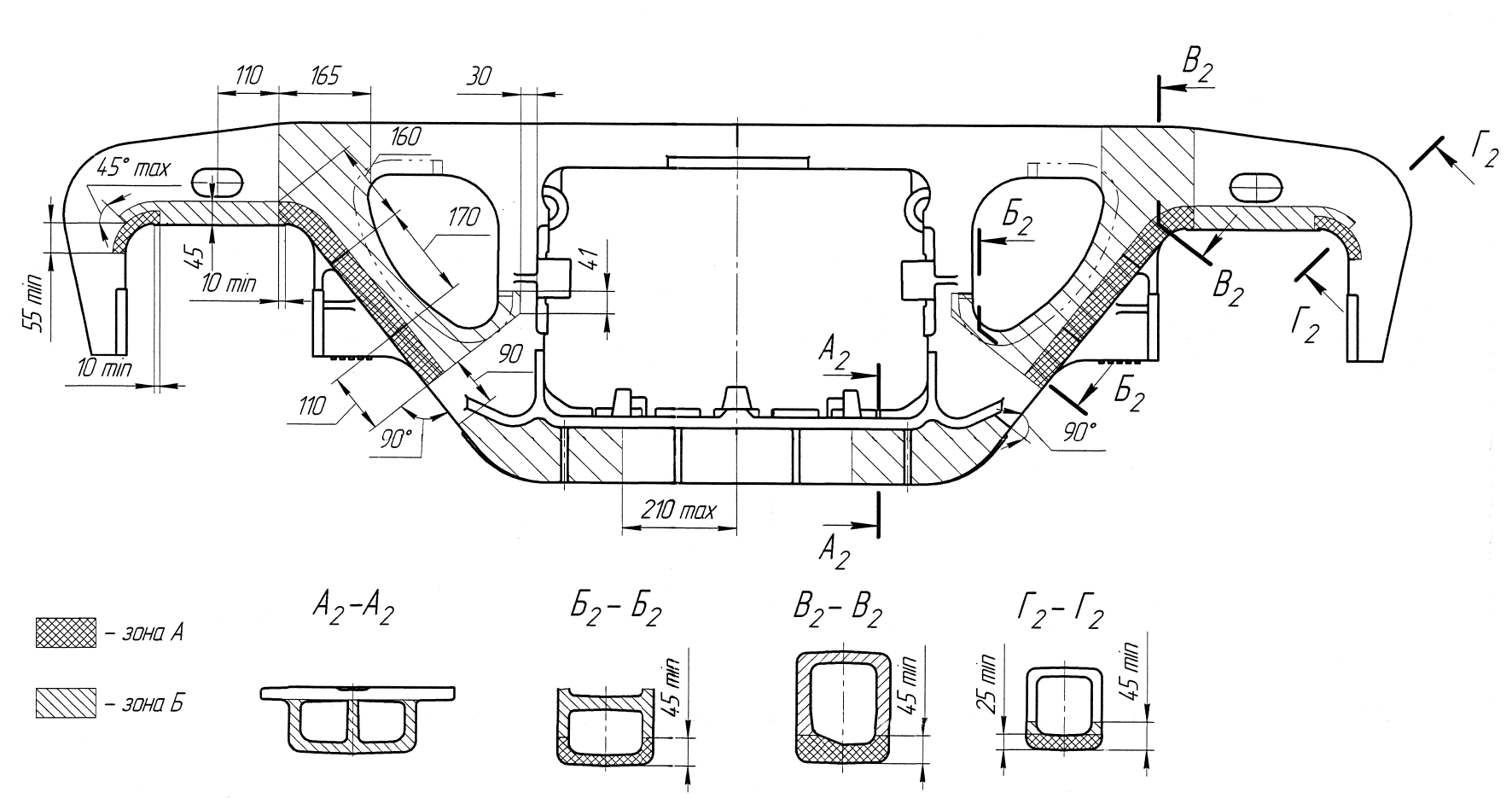

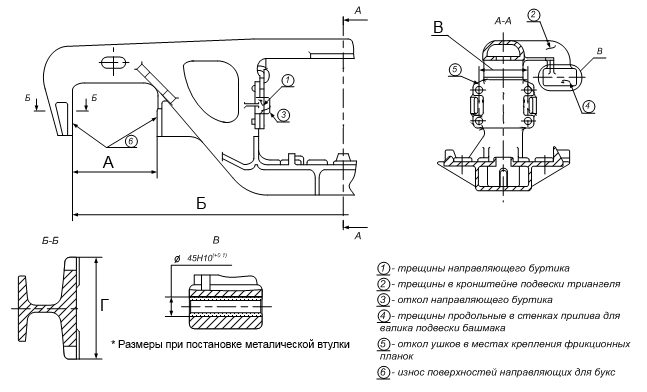

8.1 Боковые рамы перед ремонтом и дефектацией очищают от грязи, отслоившейся ржавчины и разрушившегося лакокрасочного покрытия, обмывают в моечной машине (камере), осматривают наружную поверхность на возможность обнаружения трещин, отколов и износов. Особо тщательное внимание уделяют зонам А и Б, указанным на рисунке 8.1.

8.2 При капитальном или деповском ремонтах под вагон допускается подкатывать тележки с боковыми рамами, с установленными износостойкими элементами по проектам М 1698 ПКБ ЦВ, или С 03.04, или по ТУ ВY 400044052.010-2014 (черт. 1803.703-01.000 или 1803.703-03.000), или ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.10.00, ИШДЖ.668412.749.00.00.01, ИШДЖ.668412.749.00.00.02, ИШДЖ.668412.749.00.00.03), или по проекту 1699.00.000.

Грузовым вагонам на тележках тип 2 по ГОСТ 9246, отремонтированным без установки износостойких элементов, норматив пробега после производства деповского ремонта до следующего планового устанавливается в размере 110,0 тыс. км. при сохранении предельной календарной продолжительности межремонтного периода, указанного в «Положение о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении».

Оставшийся срок службы боковых рам должен быть не менее чем до следующего капитального или деповского ремонта вагона.

8. 3 Не допускается ремонт боковой рамы, у которой в буксовом проёме опорная поверхность имеет местный, канавкообразный износ более 2 мм в тело рамы (максимальная ширина канавки 20 мм, максимальная длина канавки равна ширине опорной поверхности).

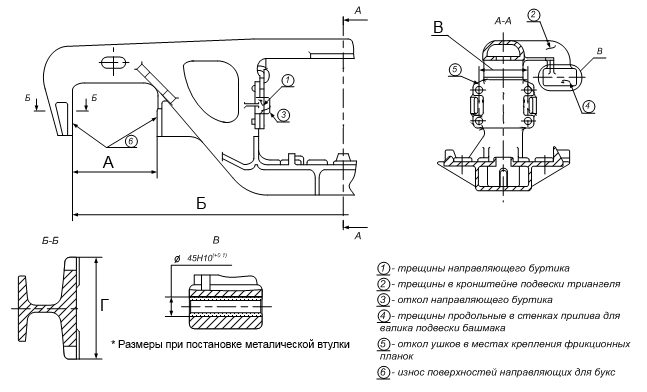

8.4 Трещины, на боковых рамах тележки, кроме указанных на рисунке 8.2 и сквозные литейные дефекты, не допускаются.

Извещение 32 ЦВ 36-2020, утв. на 73-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Указанные на рисунке 8.2 дефекты в боковой раме разрешается устранять сваркой и наплавкой при плановых видах ремонта согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов». Значения размеров, отраженные на рисунке 8.2, указаны в таблице 8.1.

8.4.1 Трещину направляющего буртика для фрикционного клина (дефект 1) разрешается заваривать в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

8.4.2 Трещину в кронштейне подвески триангеля длиной не более 32 мм (дефект 2) разрешается заварить в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

8.4.3 Продольную трещину в стенке прилива для валика подвески триангеля (дефект 4) разрешается заварить в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

8.4.4 Откол направляющего буртика для перемещения фрикционного клина и фрикционных планок (дефект 3) ремонтируется приваркой нового в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

8.4.5 Откол «ушек» в местах крепления фрикционных планок (дефект 5) разрешается ремонтировать приваркой нового «ушка». Разрешается приваривать не более двух «ушек», расположенных по диагонали в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

Рисунок 8.1 – Схема осмотра боковой рамы

Рисунок 8.2 – Дефекты в боковой раме, разрешенные ремонтировать при плановых видах ремонта

Таблица 8.1 – Размеры боковой рамы

| Размер

| Значение, мм

|

| А

| 335±1*

|

| Б

| 2185

|

| В

| 210

|

| Г

| 160±1**

|

Примечание

* - 335  для тележек 18-9801;

для тележек 18-9801;

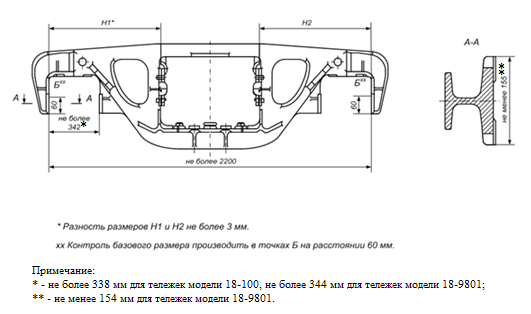

** - 160  для тележек 18-9801.

для тележек 18-9801.

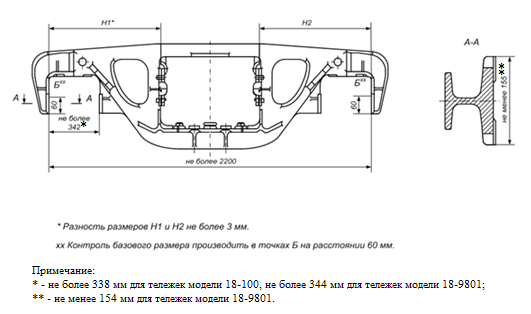

8.5 До постановки фрикционных планок измеряют расстояние между стенками рессорного проема боковой рамы и наружными челюстями буксовых проемов. Разница между ними для одной боковой рамы не должна превышать

3 мм. При большей разнице соответствующие буксовые челюсти наплавить с последующей механической обработкой до чертежных размеров, указанных в приложении З, при условии, что ширина буксового проема не более 342 мм при деповском, для тележки модели 18-100 не более 338 мм, а при капитальном ремонте в соответствии с таблицей 8.1.

8.6 При плановых видах ремонта в кронштейн боковой рамы валика подвески тормозного башмака и в подвеску тормозного башмака установить втулки, предусмотренные пунктом 6.8 настоящего руководящего документа.

8.7 Износ направляющих плоскостей для букс допускается по ширине буксового проема не более 4 мм при деповском ремонте, а при капитальном не допускается. Размеры боковых рам грузовых тележек, которым они соответствуют при изготовлении, и с которыми при плановых видах ремонта допускается выпускать их без ремонта, приведены на рисунках 8.2, 8.3.

Ремонт корпусов букс должен проводиться согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и инструкции, разработанной ВНИИЖТ ТИ-05-02-Б-2010 «Техническая инструкция по ремонту сваркой и износостойкой наплавкой корпуса буксы». Наружные изношенные поверхности корпуса буксы (опорная и боковые) восстанавливаются до чертёжных размеров указанных в Приложении З.

8.8 Изношенные вертикальные направляющие плоскости в буксовом проеме (упорные поверхности) восстанавливаются износостойкой наплавкой с обеспечением твердости 240 … 300 НВ с последующей станочной обработкой до чертежных размеров указанных в Приложении З.

8.9 При поступлении в ремонт боковых рам с приваренными планками на опорных поверхностях, планки удаляют на станке и после дефектоскопирования боковых рам на их опорные поверхности устанавливают сменные прокладки в соответствии с конструкцией боковой рамы.

8.10 При установке износостойких элементов прокладки сменные установить в обоих буксовых проёмах. На опорные поверхности с высотой приливов до 3 мм включительно, в буксовые проёмы боковых рам установить прокладки сменные чертёж M 1698.02.100 СБ или скобу М 1698.05.100 СБ, или № 1699.02.100-01,M 1698.03.100 СБ или М 1698.03.100-02 СБили

№ 1699.02.100, или по ТУ ВY 400044052.010-2014 (черт. 1803.703-01.000 или 1803.703-03.000).

Извещение 32 ЦВ 21-2019, утв. на 71-м заседании Совета по ж.д. транспорту государств-участников Содружества)

Извещение 32 ЦВ 38 - 2020, утв. на 73-м заседании Совета по ж.д. транспорту государств-участников Содружества)

На опорные поверхности с высотой приливов более 3 мм, в буксовые проемы боковых рам установить прокладки сменные чертеж

М 1698.02.100-01 СБ и M 1698.03.100-01 СБ (с вариантами исполнения корпусов скоб по чертежам М 1698.02.101-01 и M 1698.03.101-01).

Грузовым вагонам на тележках тип 2 по ГОСТ 9246, отремонтированным без установки износостойких элементов, норматив пробега после производства деповского ремонта до следующего планового устанавливается в размере

110,0 тыс. км, при сохранении предельной календарной продолжительности межремонтного периода, указанного в «Положении о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении»

Износ опорных поверхностей боковых рам в зоне буксовых проемов глубиной не более 2 мм относительно неизношенной части опорной поверхности устранять механической обработкой.

Проникновение инструмента в тело боковой рамы не допускается.

После механической обработки опорной поверхности острые кромки и заусенцы притупить.

8.11 При поступлении в ремонт боковых рам, на опорных поверхностях которых в буксовых проёмах были установлены прокладки сменные по чертежу

M 1698.02.100 СБ, или № 1699.02.100-01, или M 1698.03.100 СБ, или

№ 1699.02.100 прокладки снимают, боковые рамы дефектоскопируют.

При капитальном ремонте с установкой износостойких элементов на опорные поверхности устанавливают новые прокладки сменные чертёж

М 1698.02.100 СБ, или № 1699.02.100-01, или

M 1698.03.100 СБ, или № 1699.02.10 или по ТУ ВY 400044052.010-2014

(черт. 1803.703-01.000 или 1803.703-03.000).

При деповском ремонте допускается повторная установка прокладок сменных не имеющих:

- трещин на корпусе прокладки или на износостойкой пластине;

- отколов на износостойкой пластине;

-трещин сварного шва между износостойкой пластиной и корпусом прокладки;

-неравномерного износа опорной поверхности износостойкой пластины относительно неизношенной её части поверхности более 2 мм.

При поступлении в ремонт боковых рам тележки модели 18-100 устанавливать прокладки сменные, изготовленные по проекту М 1698 ПКБ ЦВ.

При повторном использовании проверяется твёрдость изношенных поверхностей. Твёрдость измеряется по ГОСТ 9012-59, ГОСТ 9013-59.

8.12 Для установки на боковую раму двутаврового сечения износостойкую прокладку плотно прижимают к опорной поверхности с помощью струбцины или специального приспособления. Более длинные лапки корпуса прокладки располагают против технологических отверстий на стенках боковой рамы. Указанные «лапки» сгибают на цилиндрической оправке (монтировке) и затем заправляют в технологические отверстия ударами молотка. Короткие «лапки» корпуса загибают по полке боковой рамы ударами молотка через оправку.

Для установки на боковую раму коробчатого сечения износостойкую прокладку плотно прижимают к опорной поверхности с помощью струбцины или специального приспособления. Лапки корпуса прокладки располагают против технологических отверстий на стенках боковой рамы. Указанные «лапки» сгибают на цилиндрической оправке (монтировке) и затем заправляют в технологические отверстия ударами молотка.

После загиба «лапок» перемещенияпрокладки вдоль боковой рамы должны быть не более ±10 мм, а поперек боковой рамы не более ±5 мм.

Рисунок 8.3 – Размеры боковых рам тележек тип 2 по ГОСТ 9246 при выпуске из деповского ремонта

8.13 Тележки, оборудованные износостойкими прокладками, должны взаимодействовать с корпусами букс, восстановленными до чертежных размеров указанных в Приложении З.

8.14 При установке износостойких элементов фрикционные планки боковой рамы тележки толщиной 16 мм, независимо от их технического состояния, заменяют на составные по проекту М 1698 ПКБ ЦВ, состоящие из планки неподвижной толщиной 10 мм

чертеж М 1698.02.001 и планки подвижной толщиной 6 мм чертеж

М 1698.02.004 или на планку фрикционную толщиной 16мм по проекту С 03.04, или по ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.01, ИШДЖ.668412.749.00.00.02), или на планку неподвижную 8 мм чертеж 1699.02.001 и планку подвижную 8 мм чертеж 1699.02.004.

8.15 Разница в размерах баз боковых рам одной тележки допускается не более 2 мм.

Фактически измеренные величины баз по каждой боковой раме записываются в журнал формы ВУ-32, согласно приложения Д.

При поступлении в ремонт боковых рам тележки модели 18-100 устанавливаются фрикционные планки, изготовленные по проекту

М 1698 ПКБ ЦВ.

8.16 После ремонта проверяют размеры боковых рам тележки, показанные на рисунках 8.2, 8.3.

РЕМОНТ НАДРЕССОРНЫХ БАЛОК

9.1 Надрессорные балки перед ремонтом и дефектацией очищают от грязи, отслоившейся ржавчины и разрушившегося лакокрасочного покрытия, обмывают в моечной машине (камере), осматривают на возможность обнаружения трещин, отколов и износов. Опорную поверхность подпятника балки очищают от остатков смазки и ржавчины.

9.2 При осмотре и дефектации надрессорной балки определяют целостность верхних, нижних поясов, вертикальных стенок, опорной части подпятника, исправность приливов для колпаков скользунов и износы трущихся поверхностей.

Трещины во внутренней колонке и ребрах усиления подпятника надрессорной балки независимо от их длины ремонту не подлежат. Внутреннюю поверхность балки осматривают с подсветкой через технологические окна верхнего и нижнего пояса.

9.3 При капитальном или деповском ремонтах под вагон могут подкатываться тележки с надрессорными балками, с установленными износостойкими элементами по проекту М 1698 ПКБ ЦВ или по проекту

С 03.04, или по ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.04) и ТУ ВY 400044052.009-2014 (черт.1803.703-04.000) ОАО «САТУРН - 1», или 1699.00.000.

Грузовым вагонам на тележках тип 2 по ГОСТ 9246, отремонтированным без установки износостойких элементов, норматив пробега после производства деповского ремонта до следующего планового устанавливается в размере 110,0 тыс. км, при сохранении предельной календарной продолжительности межремонтного периода, указанного в «Положении о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении».

При капитальном или деповском ремонтах вагонов с установленными тележками модели 18-100 надрессорные балки могут оборудоваться износостойкими элементами только по проекту М 1698 ПКБ ЦВ.

Оставшийся срок службы надрессорных балок должен быть не менее чем до следующего капитального или деповского ремонта вагона.

9.4 Ремонт подпятника надрессорной балки.

9.4.1 После определения объёма ремонта все дефекты подпятника надрессорной балки должны быть устранены.

Извещение 32 ЦВ 21-2019, утв. на 71-м заседании Совета по ж.д. транспорту государств-участников Содружества)

При плановых видах ремонта разрешается заваривать трещины

(дефекты 1-8) в подпятнике надрессорной балки, согласно рисунку 9.1, в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов». Суммарная длина трещин в подпятнике допускается не более 250 мм, если трещины кольцевые прерывистые, расположенные в разных секторах, на расстоянии от центра не ближе 80 мм.

Ранее установленные в подпятник износостойкие кольца (полукольца) удалить станочной обработкой.

Диаметр подпятника определять от верхней горизонтальной поверхности наружного бурта на глубине 10 мм с учетом конусности 1:12,5 (4 градуса 36 минут). Диаметр подпятника при капитальном и деповском ремонте тележки должен быть - 302,5 +1,5 мм.

9.4.2 У надрессорной балки, изготовленной до 1986 г. с глубиной подпятника 25  мм («М» рисунок 9.3), изношенные опорная поверхность, наружный и внутренний бурты подпятника восстанавливают согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и

мм («М» рисунок 9.3), изношенные опорная поверхность, наружный и внутренний бурты подпятника восстанавливают согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и

ТИ-05-01-06/НБ износостойкой наплавкой с обеспечением твёрдости 240 … 300 НВ, с последующей станочной обработкой подпятника до чертёжных размеров, указанных в приложении З, с обеспечением конусности внутренней поверхности наружного бурта 1:12,5 и диаметром 302,5+1,5 мм на глубине 10 мм («И» рисунок 9.3) и глубиной подпятника 25  мм.

мм.

9.4.3 У надрессорной балки, изготовленной с 1986 г., с глубиной подпятника 30  мм («М» рисунок 9.4),с изношенными опорной поверхностью, наружным и внутренним буртами подпятника, наружный и внутренний бурты наплавляют износостойкой наплавкой согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ с обеспечением твёрдости 240 … 300 НВ.

мм («М» рисунок 9.4),с изношенными опорной поверхностью, наружным и внутренним буртами подпятника, наружный и внутренний бурты наплавляют износостойкой наплавкой согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ с обеспечением твёрдости 240 … 300 НВ.

Подпятник растачивается на глубину 36  мм с обеспечением конусности внутренней поверхности наружного бурта 1:12,5 и диаметром 302,5+1,5 мм на глубине 10 мм («И» рисунок 9.3).

мм с обеспечением конусности внутренней поверхности наружного бурта 1:12,5 и диаметром 302,5+1,5 мм на глубине 10 мм («И» рисунок 9.3).

На станочно обработанную плоскую опорную поверхность подпятника устанавливается прокладка по чертежу М 1698.01.005 диаметром 298-1,3 мм фаской вниз или по проекту С 03.04, или по ТУ ВY 400044052.011-2014 (черт. ИШДЖ.668412.749.00.00.04), или по чертежу 1699.01.005.

9.4.4 При поступлении надрессорной балки с установленной ранее прокладкой, подпятник с глубиной 36  мм, имеющий износы на наружном и внутреннем буртах, выработки наружного бурта от прокладки, наплавляются согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ износостойкой наплавкой с обеспечением твердости 240 … 3

мм, имеющий износы на наружном и внутреннем буртах, выработки наружного бурта от прокладки, наплавляются согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ износостойкой наплавкой с обеспечением твердости 240 … 3

для тележек 18-9801;

для тележек 18-9801; для тележек 18-9801.

для тележек 18-9801.

мм («М» рисунок 9.3), изношенные опорная поверхность, наружный и внутренний бурты подпятника восстанавливают согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и

мм («М» рисунок 9.3), изношенные опорная поверхность, наружный и внутренний бурты подпятника восстанавливают согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и  мм («М» рисунок 9.4),с изношенными опорной поверхностью, наружным и внутренним буртами подпятника, наружный и внутренний бурты наплавляют износостойкой наплавкой согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ с обеспечением твёрдости 240 … 300 НВ.

мм («М» рисунок 9.4),с изношенными опорной поверхностью, наружным и внутренним буртами подпятника, наружный и внутренний бурты наплавляют износостойкой наплавкой согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов» и ТИ-05-01-06/НБ с обеспечением твёрдости 240 … 300 НВ.