РАЗРАБОТКА ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ОТЛИВКИ

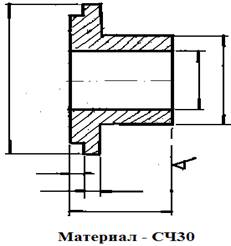

1. Материал отливок – серый или высокопрочный чугун.

2. Отливки изготавливаются литьем в песчаные формы.

3. Прибыли и холодильники на чертежах (эскизах) не указываются.

Литье в песчаные формы (ЛПФ) - процесс получения отливки в результате свободной заливки расплавленного металла в полость литейной формы.

Литейная форма – система элементов, образующих рабочую полость, в которой, после заливки расплавленного металла, происходит формирование отливки.

Технологические возможности литья в песчаные формы

|

Показатель

| Литьё в песчаные формы

|

| Максимальная масса отливки, кг

| 200000

|

| Рекомендуемые разновидности отливок по массе

| Мелкие, средние, крупные, очень крупные

|

| Максимальный размер отливки, м

| Любой

|

| Минимальный

диаметр получаемого в отливке отверстия

| Сталь

| 25

|

| Чугун

| 15

|

| Цветные металлы и сплавы

| 8

|

| Минимальная толщина стенки, мм

| 3,0

|

| Экономически оправданное минимальное количество N шт/год

| Любое

|

| Рекомендуемые материалы

| Чугун, сталь, цветные металлы и сплавы

|

| Экономически оправданный тип производства

| Единичное

Серийное

Массовое

|

Основные рекомендации по выбору плоскости разъема литейной формы.

1. Выступающие части литейной модели не должны препятствовать извлечению модели из формы, что предотвращает разрушение формовочной смеси. При этом, следует стремиться к использованию минимального количества литейных стержней.

2. Плоскость разъема литейной формы должна совпадать с плоскостью разъема литейной модели, что упрощает процесс сборки литейной формы.

3. Желательно, чтобы литейная форма имела один плоский разъем, что упрощает конструкцию литейной формы.

4. Желательно, чтобы вся отливка или большая ее часть располагались в одной (лучше нижней) полуформе, что способствует лучшему формированию отливки, происходящему под действием силы тяжести, а также (при расположении отливки в одной полуформе) исключает появление перекоса отливки (относительное смещение частей отливки, расположенных в разных полуформах).

5. Желательно, чтобы обрабатываемые поверхности отливки находились внизу, т.к. в нижней части отливки формируется чистая и плотная поверхность.

6. Желательно использовать естественные уклоны детали (в случае их наличия в конструкции детали) без назначения литейных уклонов

Порядок выполнения домашнего задания.

Выбрать расположение отливки в литейной форме (выбрать плоскость разъема литейной формы)

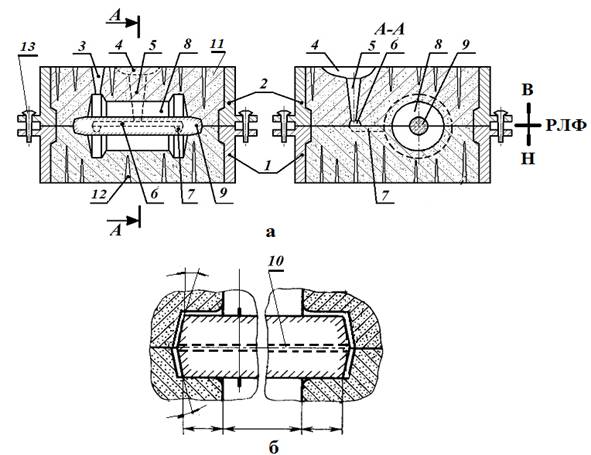

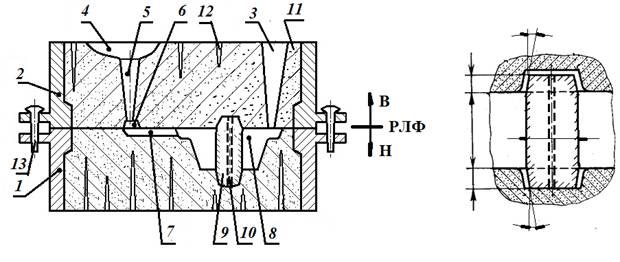

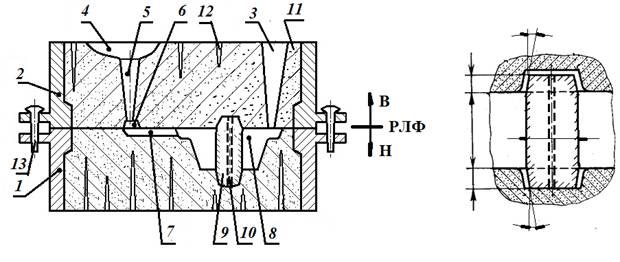

В зависимости от конструкции детали, отливки в литейной форме могут располагаться как в одной (рис. 3, а), так и в двух (рис. 3, б) полуформах

Рис. 3 Расположение отливки в литейной форме

а – расположение отливки в одной полуформе; б – расположение отливки в двух полуформах

1 – верхняя полуформа; 2 – нижняя полуформа; 3 – разъем литейной формы; 4- отливка; 5 – стержень; В; Н – верх и низ (соответственно) плоскости разъема литейной формы. Вентиляционные каналы стержней 5 условно не показаны.

Отливка, представленная на рис. 3, б расположена в двух полуформах, т.к при ее расположении в одной полуформе не удастся извлечь модель отливки без разрушения формовочной смеси (конфигурация отливки такова, что выступающие части литейной модели препятствуют извлечению модели из формы)

2. Назначить технологические напуски (если это необходимо).

Технологические напуски назначаются на тех участках отливки, где невозможно или нетехнологично изготавливать ее по контуру.

Например: отверстия диаметром мене 15 мм в отливках из чугуна при литье в песчаные формы не выполняются. На них назначаются технологические напуски, а отверстия сверлятся при последующей механической обработке отливки. Это связано с тем, что затраты на получение отверстия малого диаметра способом литья (изготовление литейных стержней, формирующих отверстие малого диаметра, изготовление литейной модели, выбивка стержней из отливки), превышают затраты на механическую обработку при высверливании этих отверстий.

Рис. 4. Определение границ литейных стержней.

Ст. 1 - стержень для формирования внутреннего отверстия; Ст. 2 – стержень для формирования углубления наружной поверхности.

В соответствии с правилом «световых теней» на поверхности литой детали не должно быть тени при освещении отливки параллельными лучами, перпендикулярными плоскости разъема литейной формы (рис. 4, а). Затененные поверхности получаются с помощью стержней (рис. 4, б).

Углубления наружных поверхностей могут выполняться с помощью моделей отливок или стержней. С целью предотвращения обрыва формовочной смеси в углублениях наружных поверхностей при Н > 0,3 × А и h > 0,8 × а требуется применение стержней (рис. 5). В остальных случаях, если конфигурация внешней поверхности отливки не препятствует извлечению модели из формы, углубления формируются формовочной смесью (без применения стержней).

Рис. 5. Формирование углублений наружной поверхности отливки

4. Назначить припуски на механическую обработку (Табл. 1).

Припуски на механическую обработку — технологические объемы металла, которые удаляются с поверхности отливки для обеспечения требуемой размерной точности и шероховатости поверхности детали.

Если качество поверхностного слоя изделия не удовлетворяет требованиям, предъявляемым к готовой детали, предусматривается припуск на механическую обработку. Минимальная величина припуска определяется глубиной дефектного поверхностного слоя, а также технологией последующей механической обработки.

Припуски назначаются отдельно с каждой стороны размера, а величина каждого из них не зависит от наличия и величины припуска с противоположной стороны.

Величина припуска зависит от материала отливки, ее габаритного размера, положения в литейной форме поверхностей отливки при заливке расплавленного металла и способа изготовления отливок. Припуски на механическую обработку назначаются на поверхности, имеющие на чертеже детали знак  . Для отливок, к которым не предъявляются жесткие требования по точности их изготовления, припуски на механическую обработку могут быть определены по табл. 1.

. Для отливок, к которым не предъявляются жесткие требования по точности их изготовления, припуски на механическую обработку могут быть определены по табл. 1.

Припуски на механическую обработку отливок Табл. 1

|

Номинальный размер, мм

|

Положение при заливке

|

Для отливок из

|

| чугуна

| стали

| цветных

сплавов

|

| до 120

| верх

| 2,5

| 3,5

| 3,0

|

| низ, бок

| 2,0

| 3,0

| 2,0

|

| 121-260

| верх

| 3,0

| 5,0

| 4,0

|

| низ, бок

| 2,5

| 3,5

| 3,0

|

| 261-500

| верх

| 4,0

| 6,0

| 5,0

|

| низ, бок

| 3,5

| 4,0

| 4,0

|

| 501-800

| верх

| 5,5

| 7,0

| 6,0

|

| низ, бок

| 4,5

| 5,0

| 5,0

|

Примечание. Назначение больших значений припусков на верхние участки отливки (асимметричные припуски) выполняется только для плоских поверхностей (рис. 6, а). Назначение разных припусков на поверхности тел вращения, имеющих горизонтальную ось симметрии (рис. 6, б), приведет к появлению эллипсности. Поэтому, в этом случае на верхние и нижние поверхности назначаются симметричные (одинаковые) припуски на диаметр, соответствующие положению «верх».

Рис. 6 Отливки, имеющие различную форму обрабатываемых поверхностей

а – плоская отливка; б – отливка в форме тела вращения

Вентиляционные каналы стержней условно не показаны.

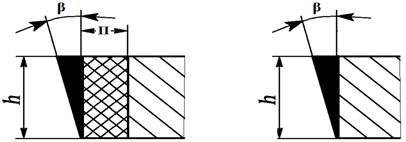

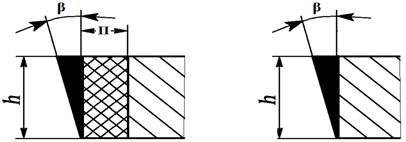

Назначить литейные уклоны

Поверхности отливок, перпендикулярные плоскости разъема литейной формы, должны иметь уклоны (рис. 7). Литейные уклоны облегчают извлечение литейной модели из формы и, при этом, предотвращают разрушение формовочной смеси.

а б

Рис. 7 Литейные уклоны отливки

а - на обрабатываемых поверхностях отливки сверх припуска П на механическую обработку;

б - на необрабатываемых поверхностях отливки за счет увеличения размеров отливки.

h – высота формообразующей поверхности; β - литейный уклон.

Величина уклона зависит от высоты формообразующей поверхности и материала модели. Металлические модели имеют более гладкую поверхность, поэтому они изготовляются с меньшим уклоном, чем деревянные.

Значения литейных уклонов в зависимости от высоты поверхности h, перпендикулярной плоскости разъема литейной формы, материала модели и формы поверхности отливки, формируемой моделью, приведены в табл. 2.

Литейные уклоны поверхностей отливки Табл. 2

|

Рис. 8. Радиусы галтелей R, R0 и литейные радиусы r, r0

Радиусы галтели R рассчитываются по соотношению

R= (1/3 или 1/5) × (а+ b)/2

где: R – радиус галтели, мм; «а» и «b» - толщины пересекающихся стенок отливки, мм.

Коэффициенты 1/3 или 1/5 принимаются исходя из следующих условий:

• 1/3, если (а + b)/2 ≤ 50 мм;

• 1/5, если (а + b)/2 > 50 мм.

Радиус галтели назначают как ближайшее значение из следующего ряда чисел:

1; 2; 3; 5; 8; 10; 15; 20; 25; 30; 35; 40; 50; 60 и т. д.

Литейные радиусы r, r0 принимаются равными припускам на механическую обработку (П и П0) соответствующих поверхностей (А и В). Полученные значения литейных радиусов округляются до ближайшего значения ряда чисел 1; 2; 3; 5; 8; 10; 15; 20; 25; 30; 35; 40; 50; 60 и т. д. С целью снижения трудоемкости изготовления моделей отливки из полученных величин литейных радиусов (r, r0) выбирается одно минимальное значение, которое принимается за радиус скруглений острых кромок отливки.

Например: r = П, а r0 = П0. Полученные значения литейных радиусов округляются до ближайшего значения приведенного ряда чисел. Если r ˂ r0, то за литейный радиус принимается r, значение которого указывается в технических условиях на чертеже отливки (см. рис. 14, рис. 17).

|

Размеры стержневых знаков Табл. 3

|

Диаметр

Cтержня dc,

мм

|

Размеры нижнего стержневого знака Табл. 4

|

Диаметр

Cтержня dc,

мм

|

Уклоны стержневых знаков Табл. 5

|

Высота стержневого знака

(h и h1 – горизонтального стержня *;

Вертикальные

|

Горизонтальные

| |

α

|

γ

|

α

|

γ

| | dc ≤25

| 10

| 15

| 10

| 3

| | 25˂dc ≤50

| 7

| 10

| 7

| 1030'

| | 50˂dc ≤100

| 6

| 8

| 6

| 1

| | 100˂dc ≤200

| 5

| 6

| 5

| 0°45'

| | * Для горизонтальных стержней, формирующих цилиндрические отверстия симметричные относительно горизонтальной оси, h = h1= dc/2

|

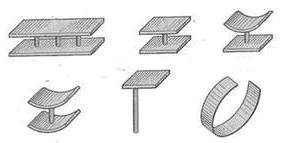

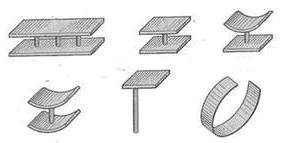

Рис. 11 Схема установки стержней

1 –стержневые знаки; 2 – жеребейки

Вентиляционные каналы стержней условно не показаны.

Рис. 12 Виды жеребеек

Рассчитать КИМз

В себестоимости изготовления детали значительную долю составляют затраты на материал (около 60 %). Поэтому снижение себестоимости изделия связано с уменьшением расхода материала, удаляемого в отход при последующей механической обработке заготовки с целью получения детали требуемых размеров.

Объем механической обработки с определенной степенью приближения оценивается коэффициентом использования металла заготовки – КИМз. Чем больше КИМз, тем меньше расход металла, удаляемого в отход при механической обработки заготовки, полученной способом литья.

КИМз = Мд / Мо = Vд / Vо, где: Мд – масса детали; Мо – масса отливки; Vд – объем детали; Vо – объем отливки.

Расчет объема детали Vд предполагает условное разбиение детали на части, объём V которых рассчитывается по стандартным формулам

Например:

- для цилиндра V = π ×D²× H / 4,

- для усечённого конуса V = (D² + d² + D × d) ×π ×H / 12,

- для параллелепипеда: V = В × H × L,

- для шара: V = π× D³ / 6

(где D и d - наибольший и наименьший диаметры усеченного конуса; D – диаметр цилиндра и шара; Н – высота; В – ширина; L – длина). Объем детали рассчитывается как сумма отдельных ее составляющих (Vд = ∑V). Масса детали Мд = (Vд× γ)/ 1000, гдеМд - масса детали, кг; Vд – объем детали (Vд = ∑V), см3; γ – плотность серого и высокопрочного чугуна, г/см3 (γ=7,2 г/см3).

Объем отливки Vо отличается от объема детали Vд на величину формовочных уклонов, припусков на механическую обработку, галтелей и напусков.

Объем металла, приходящегося на галтели, рассчитывается приближенно как половина объема усеченного конуса, образующая которого проходит через места сопряжения радиуса с пересекающимися поверхностями. Объем металла, приходящийся на литейные радиусы, при расчете массы отливки условно не учитывается.

Масса отливки Мо= (Vо× γ)/ 1000, гдеМо масса отливки, кг; Vо – объем отливки, см3; γ – плотность серого чугуна, г/см3 (γ=7,2 г/см3).

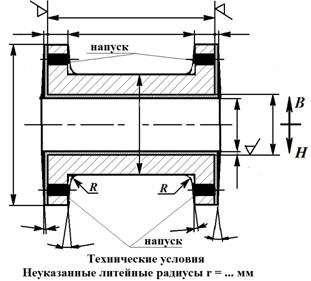

Разработать эскиз отливки

Эскиз отливки разрабатывается по эскизу детали

Эскиз отливки выполняется с указанием размеров, припусков на механическую обработку, напусков, литейных уклонов, галтелей и радиусов скруглений.

Литейные уклоны и галтели на эскизе отливки наносятся сплошной тонкой линией. Литейные уклоны указываются в градусах (рис. 14 и рис. 17). Радиусы галтелей указываются на эскизе отливки. Радиусы скруглений поверхностей указываются как «Неуказанные литейные радиусы r = … мм» в «Технических условия».

Табл. 6

| Требования

| №

| Признаки технологичности

| Оценка признака

(«+»; «0»; «—»)

| |

К внутренней

Конфигурации отливки

| 8

| Минимальное количество стержней при изготовлении формы

|

| | 9

| Удобство установки и устойчивое крепление стержней, обусловленное наличием двух стержневых знаков

|

| | 10

| Удобство удаления стержней из полости отливки (наличие в отливке гладких сквозных полостей)

|

| | 11

| Обеспечение свободного выхода газов через вентиляционные каналы стержней (отсутствие в отливке закрытых полостей)

|

| | К размерам отверстий в стенках отливки

| 12

| Отсутствие в отливке отверстий малого диаметра (диаметры отверстий d в отливках при литье в песчаные формы должны иметь следующие размеры: d ≥ 15 мм для отливок из чугуна; d ≥ 25 мм для отливок из стали)

|

| | К пересекающимся или сопрягаемым поверхностям отливки

| 13

| Наличие литейных радиусов и оптимальных размеров галтелей между пересекающимися или сопрягаемыми поверхностями отливки

|

| | К толщине стенки отливки

| 14

| Минимальная толщина стенки отливки соответствует технологическим возможностям способа литья.

|

|

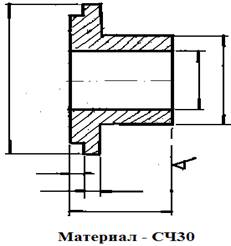

Содержание домашнего задания

1. Расчетная часть.

2. Эскиз детали с указание размеров, обрабатываемых поверхностей, марки материала.

(например: рис. 13, рис. 16).

3. Эскиз отливки с указанием технологических напусков, литейных уклонов, галтелей, радиусов скруглений, припусков на механическую обработку (например: рис. 14, рис. 17)

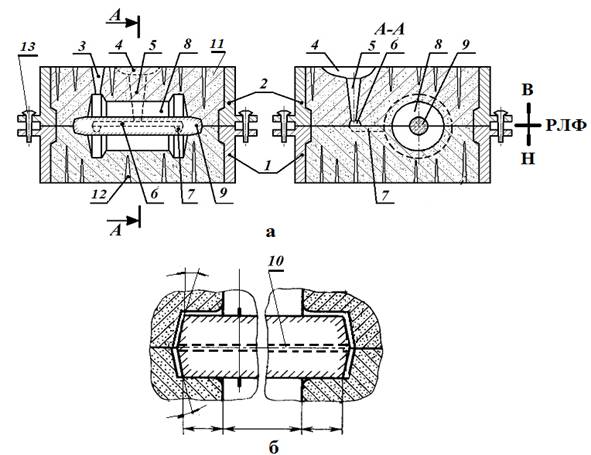

4. Эскиз литейной формы с расположением отливки в одной (рис. 15) или двух (рис. 18) полуформах с обозначением позиций, указанием элементов литейной формы и их назначения, схемы крепления стержней, значения КИМз и То.

5. Заполненная таблица анализа технологичности конструкции отливки, получаемой литьем в песчаные формы(табл. 6)

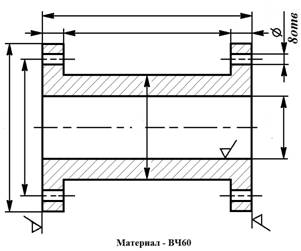

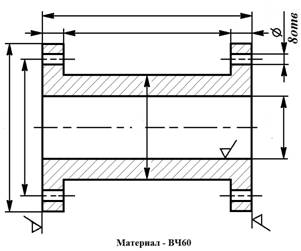

Рис. 13 Эскиз детали

Рис. 13 Эскиз детали

|

Рис. 14 Эскиз отливки, поступающей на механическую обработку

| |

Рис. 15 Расположение отливки в одной полуформе

КИМз =

То =

| |

Рис. 16 Эскиз детали

|

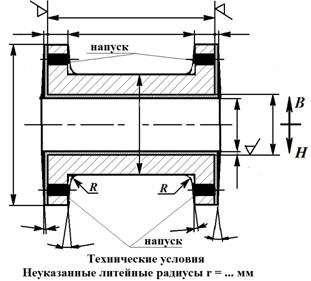

Рис. 17 Эскиз отливки, поступающей на механическую обработку

Рис. 17 Эскиз отливки, поступающей на механическую обработку

| |

Рис. 18 Расположение отливки в двух полуформах.

а – схема литья в песчаные формы (вентиляционный канал стержня условно не показан); б – схема крепления стержня в литейной форме.

КИМз =

То =

| | | | |

РАЗРАБОТКА ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ОТЛИВКИ

1. Материал отливок – серый или высокопрочный чугун.

2. Отливки изготавливаются литьем в песчаные формы.

3. Прибыли и холодильники на чертежах (эскизах) не указываются.

Литье в песчаные формы (ЛПФ) - процесс получения отливки в результате свободной заливки расплавленного металла в полость литейной формы.

Литейная форма – система элементов, образующих рабочую полость, в которой, после заливки расплавленного металла, происходит формирование отливки.

| |

. Для отливок, к которым не предъявляются жесткие требования по точности их изготовления, припуски на механическую обработку могут быть определены по табл. 1.

. Для отливок, к которым не предъявляются жесткие требования по точности их изготовления, припуски на механическую обработку могут быть определены по табл. 1.

Рис. 13 Эскиз детали

Рис. 13 Эскиз детали

Рис. 17 Эскиз отливки, поступающей на механическую обработку

Рис. 17 Эскиз отливки, поступающей на механическую обработку