Кран машиниста № - 394

Кран машиниста служит для управления тормозами поезда и считается универсальным. Применяется, в грузовых и пассажирских поездах не требуя дополнительных переключений.

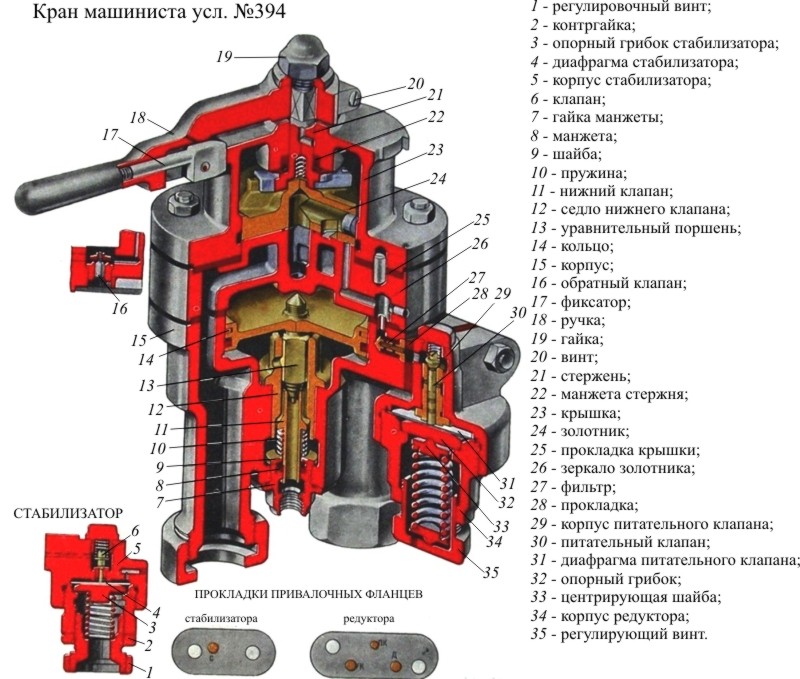

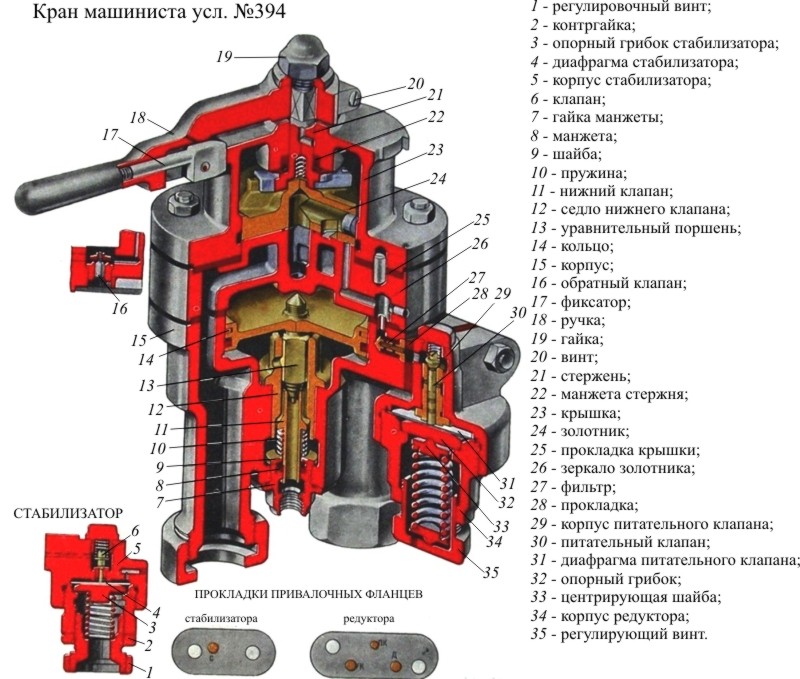

Кран машиниста условный № 394-000-2 состоит из пяти частей:

- верхней (золотниковой);

- средней (промежуточной);

- нижней (уравнительной);

- стабилизатора (дросселирующего выпускного клапана);

- редуктора (питательного клапана).

Кран машиниста условный № 395 дополнительно имеет электрический контроллер.

При наличии на локомотиве САУТ (на тепловозе 2ТЭ-116у КЛУБ-У), к крану машиниста добавляется приставка типа ПЛК-1, ПЭ-206 или ПЭКМ.

При наличии на локомотиве УСАВП к крану машиниста дополнительно добавляются два электропневматических вентиля, которые имитируют отпуск тормозов первым положением ручки крана.

Штуцером кран машиниста соединяют с уравнительным резервуаром, объёмом 20 литров, а к отросткам присоединяют трубы от питательной и тормозной магистралей. На плите корпуса выбивают год и месяц выпуска крана, порядковый номер с начала года, клейма ОТК завода и инспектора МПС на заводе.

1.ВЕРХНЯЯ ЧАСТЬ – ЗОЛОТНИКОВАЯ. Состоит из крышки на семь положений ручки. В крышке устанавливается бронзовый золотник с калиброванными отверстиями: Центральное – 16 мм., сквозное – 5 мм., для служебного торможения 2.3мм., для V –A положения – 0.75мм., а так же каналы и выемки для нормальной работы и смазки. На стержень надета ручка и закреплена винтом, а сверху прижата к крышке гайкой. Стержень в крышке уплотнён манжетой, которая упирается в стальную фасонную шайбу. Вместо стальной шайбы применяется шайба из полиэтилена диаметром 45X24 мм и высота 3 мм. В настоящее время ручку крана машиниста вместо ковкого чугуна изготавливают из пресс-материала АГ-4В.

Принудительная постановка ручки и её закрепление в определённом положении по отношению к стержню происходит благодаря наличию на квадрате стержня спиленного угла, в который входит стягивающий винт хомута ручки. Соединение стержня с золотником осуществляется принудительно, благодаря наличию на нижнем конце стержня выемки, а на золотнике выступа, который входит в эту выемку в определенном положении по отношению к ручке. Золотник к зеркалу прижимается пружиной, помещенной в выточке стержня. В ручке крана помещён фиксатор с пружиной. Последняя прижимает кулачок к градационному сектору на крышке, фиксируя ручку крана в основных положениях - выемках на секторе. В процессе эксплуатации стержень и манжета смазываются через отверстие в стержне, закрываемое гайкой(колпачком). Золотник без разборки крана смазывают через боковое отверстие в крышке, закрываемое пробкой. Смазка поступает в выемку на верхней части золотника и в кольцевую проточку.

2.СРЕДНЯЯЧАСТЬ – ЗЕРКАЛО ЗОЛОТНИКА. Пришлифовывается к золотнику. Имеет центральное отверстие 16мм., сквозное – 5мм., снизу – 1.6мм. для заполнения УР, а так же каналы и отверстия для нормальной работы и смазки. Под резиновым уплотнением устанавливается седло и обратный клапан для сообщения УР с ТМ при третьем положении ручки. Правильность сборки крана обеспечивается несимметричным расположением шпилек, штифтом в средней части, выступом золотника и срезом на квадрате стержня.

3. НИЖНЯЯ ЧАСТЬ – УРАВНИТЕЛЬНАЯ. Является корпусом, соединяется трубами с ПМ и ТМ. Имеет атмосферный канал В цилиндрической расточке запрессована бронзовая втулка диаметром 100 мм. Во втулке помещается уравнительный поршень отлитый из латуни с двумя проточками уплотнёнными резиновой манжетой и латунным кольцом с замком. Впускной двухседельчатый клапан прижат пружиной с силой 11 кгс к седлу клапана, запрессованного в корпус, и уплотнён внизу манжетой, вставленной в цоколь. Уплотнение цоколя обеспечивается резиновой прокладкой. Верхняя часть клапана является седлом клапанной части удлиненного конусного хвостовика уравнительного поршня. Из среднего положения(впускной и выпускной клапаны закрыты) уравнительный поршень перемещается вверх на 4,5-6,0 мм для выпуска воздуха в АТ через канал сечением, эквивалентным отверстию диаметром 9 мм, и вниз на 2-3 мм для впуска воздуха в тормозную магистраль через канал сечением, эквивалентным диаметру 10 мм. В корпус крана запрессованы поршневая втулка, ниппель и вставлен фильтр, состоящий из нескольких слоёв мелкой сетки. Верхняя, средняя и нижняя части крана соединены через резиновые прокладки при помощи четырёх шпилек и гаек. Для крепления крана в кабине машиниста служит шпилька ввернутая в корпус нижней части.

4. РЕДУКТОР- служит для регулировки и поддержания давления в УР а соответственно в ТМ. Состоит из корпуса, верхней части возбудительной и нижней регулировочной. В верхней части находится возбудительный клапан, прижимаемый к седлу пружиной с силой 3 кгс, которая другим концом упирается в заглушку. На металлическую мембрану (диаметром 78 мм) снизу через опорную шайбу действует пружина, упирающаяся через центрирующую шайбу в упор. Возбудительный клапан своим хвостовиком опирается на диафрагму сверху. Затяжка пружины производится стаканом расположенным в нижней части. В нижней части стакана имеется атмосферное отверстие. Воздух из ПМ каналом поступает в полость над возбудительным клапаном и каналом в полость над уравнительным поршнем (УП) и далее через отверстие диаметром 1.6мм.в УР и параллельно в камеру над диафрагмой редуктора.

5. СТАБИЛИЗАТОР –служит для ликвидации сверхзарядного давления изУР при поездномположении ручки крана. По конструкции аналогичен редуктору. Имеет верхнюю часть с возбудительным клапаном, а нижнюю регулировочную, с пружиной, стаканом, упором и диафрагмой. Полость над диафрагмой сообщена с АТ отверстием 0.45мм.

Первое положение

При переводе ручки крана машиниста в первое положение, золотник на зеркале устанавливается так, что воздух из главных резервуаров ГР проходит в золотниковую камеру ЗК, прижимая золотник к зеркалу повышая качество его притирки, и через 5 мм отверстие золотника и 5 мм отверстие зеркала, проходит в уравнительную камеру УК, и через калиброванное отверстие 1,6 мм, проходит на зарядку уравнительного резервуара УР объёмом 20 литров.

Одновременно воздух из Г.Р., через трапециевидный канал зеркала проходит в выемку золотника и в ней раздваивается, часть воздуха 16 мм каналом зеркала, проходит на зарядку тормозной магистрали ТМ. Другая часть воздуха, через отверстие выемки, и выемку с 3 мм отверстием зеркала, через открытый питательный клапан редуктора, вторым путём проходит в УК.

Уравнительный поршень (УП) опускается, открывая впускной клапан и воздух из ГР вторым путём проходит на зарядку ТМ. Одновременно воздух из УК через стабилизатор выходит в атмосферу (АТ).

Первое положение обеспечивает ускоренную зарядку ТМ и отпуск тормоза, с завышением давления в ТМ по воле машиниста.

Калиброванное отверстие диаметром 1,6 мм совместно объемом 20 л УР позволяет выдерживать ручку крана в 1-м положении при отпуске тормозов не по времени, а по манометру УР.

Норматив: В I положении ручки крана машиниста время наполнения уравнительного резервуара с 0 до 5,0 кгс/кв.см должно быть в пределах 20-30 с.

Второе положение – поездное

Автоматическая ликвидация сверх зарядки ТМ

При переводе ручки крана машиниста из первого во второе положение, золотник на зеркале устанавливается так, что УР и УК через левое 3 мм отверстие зеркала, сообщается с камерой над диафрагмой редуктора. Ввиду того, что давление воздуха выше затяжки пружины редуктора, диафрагма прогибается вниз и питательный клапан закрывается (т.е. редуктор не работает). Давление из УР и УК выходит в атмосферу через калиброванное отверстие 0,45 мм стабилизатора. Стабилизатор задает темп ликвидации сверхзарядного давления в УР. В ТМ давление понижается точно таким же темпом за счет уравнительного поршня по одному из трёх вариантов, в зависимости от утечки в ТМ.

Первый вариант

Если темп разрядки УК равен темпу утечки ТМ, то перепад давления на УП отсутствует и УП остаётся в среднем положении. Выпускной и впускной клапана закрыты, переход на зарядное давление идёт за счёт утечки ТМ.

Второй вариант

Если темп разрядки УК больше чем в ТМ, то УП подымается и через открытый выпускной клапан, воздух из ТМ выходит в АТ. Темпом не вызывающим срабатывания тормоза.

Третий вариант

Если темп разрядки УК меньше чем в ТМ, то УП опускается, открывая впускной клапан, и воздух из ГР идёт в ТМ, следовательно ликвидация сверх зарядки идёт с подпиткой ТМ.Темп во всех трёх вариантах один и тот же.

Нормальный темп автоматической ликвидации сверх зарядки ТМ считается с 5,8 до 5,6 Атм за 80 – 120 секунд. (в грузовых поездах более 350 осей 100 ÷ 120 секунд. Этот темп регулируется стабилизатором).

Работа стабилизатора

Воздух из УК к стабилизатору подходит отверстиями диаметром 3 мм, а уходит в атмосферу диаметром 0,45 мм. Таким образом, воздух накапливается в полости над диафрагмой стабилизатора. При избытке давления диафрагма опускается и клапан закрывается. После выхода воздуха через отверстие 0,45 мм, диафрагма поднимается и клапан снова открывается. Таким образом, воздух из УР и УК выпускается порциями. Темп снижения давления регулируется затяжкой нижней пружины стабилизатора. Если темп ликвидации необходимо увеличить, то пружину нагружаем (затягиваем). В этом случае усилие закрытия клапана большое и он почти не закрывается. Если темп ликвидации необходимо уменьшить, то пружину разгружаем (ослабляем). В этом случае усилие закрытия клапана маленькое и клапан почти все время закрыт.

Ликвидация сверхзарядного давления заканчивается тогда, когда давление в УР и ТМ снизится до зарядного. В этом случае вступает в работу редуктор и кран начинает работать на поддержание зарядного давления.

Положение 5 А

Положение 5А применяется на грузовых поездах в следующих случаях:

1. В поездах повышенного веса и длины с целью равномерности снижения давления во всем поезде и тем самым обеспечения плавности торможения. Ступень торможения производится 5-м положением на минимальную величину, а доводится до требуемой величины положением 5А. Положение 5 обеспечивает надежное срабатывание тормозов во всем поезде и необходимую скорость распространения тормозной волны. Положение 5А обеспечивает плавное наращивание тормозной силы. Это исключает возникновение больших продольно-динамических реакций, как при обычной ступени торможения.

2. В грузовых поездах любого веса и длины при разрядки УР на 0,8 Атм. и более. При переводе ручки КМ в четвёртое положение, наблюдается некоторое повышение давления в УР и ТМ. такое явление объясняется законом Бойля-Мариота. При понижении давления в УР, температура воздуха в нем понижается (принцип работы холодильника). После фиксации ступени торможения 4-м положением, воздух не может оставаться с температурой ниже окружающей среды. Он нагревается от стенок УР и принимает прежнюю температуру. При нагреве воздух расширяется и на некоторую величину повышает давление в УР. Чем глубже разрядка УР при торможении, тем больше повысится давление в УР при 4-м положении. Для снятия этого явления (термодинамический недостаток КМ), применяется положение 5А. Пятым положении производим разрядку УР на 0,5 ÷ 0,8 Атм., а 5А замедленно усиливаем ее до требуемой величины и переводим ручку КМ в четвёртое положение. При медленном темпе разрядки ТМ термодинамический эффект не возникает, так как воздух при падении давления успевает одновременно упасть в температуре и одновременно нагреться на такую же величину.

3. В случае неисправности крана машиниста, если в 4-м положении самопроизвольно повышается давлениеи отпускают тормоза. Несанкционированное повышение давления в таком случае можно компенсировать постановкой ручки крана в 5А положение или в 3-е положение.

Положение 5Э применяется в пассажирских поездах:

Недостатки КМ - № 394

- Термодинамический эфект

- Срабатывание тормоза на отпуск в четвёртом положении при кратковременном открытии стоп крана;

- Из-за больших нагрузок в работе, часто выходят из строя диафрагмы стабилизатора и редуктора.

Проверки крана машиниста

- Плотность УР – при зарядном давлении в ТМ, переводим ручку КМ из поездного положения в четвёртое, снижение давления по манометру УР должно быть не более 0,1 Атм за 3 минуты;

- Плотность УП - в положении поддержания установленного давления после ступени торможения и открытия концевого крана тормозной магистрали (срабатывание ЭПК),давление в уравнительном резервуаре не должно снижаться более чем на 0,015 МПа (0,15 кгс/кв.см) в течение 30 секунд. При снижении давления в уравнительном резервуаре более чем на 0,015 МПа (0,15 кгс/кв.см) в течение 30 секунд проверить плотность уравнительного резервуара крана машиниста.

- Чувствительность УП – при зарядном давлении ТМ, производим разрядку УР на 0,2 – 0,3 Атм, УП должен подняться, выпустить из ТМ 0,2 – 0,3 Атм, сесть на место и прекратить разрядку ТМ;

- Чувствительность КМ к питанию ТМ – к концевому рукаву присоединяется контрольная головка с 5 мм отверстием, и открывается концевой кран, во втором и четвертом положениях КМ должен поддерживать зарядное давление в ТМ с отклонением не более 0,15 Атм;

- Работу стабилизатора –первым положением завышаем давление до 6,4Атм по манометру УР, и переводим ручку КМ в поездное положение, снижение давления с 5,8 до 5,6Атм, должно происходить за 80 – 120 секунд. Если на локомотиве стоит датчик № - 418, то он не должен срабатывать;

- Темп служебной разрядки КМ –переводим ручку КМ из поездного положения в пятое и снижаем давление по манометру УР с 5 до 4 Атм, за 4 – 6 секунд, а в 5А – с 5 до 4,5 Атм, за 15 – 20 секунд;

- Для того чтобы утечки локомотива не влияли на работу компрессоров, при приёмке в депо проверяем плотность ПМ – затормозить локомотив ТБ, отпустить КВТ 254, после отключения компрессоров регулятором давления и снижения давления по манометру ГР на 0,5 Атм, перекрываем кран двойной тяги и дальнейшее снижение с 8,0 Атм должно быть не более 0,2 Атм за 2,5 минуты или 0,5 Атм за 6,5 минут;

- Проверяем плотность ТМ локомотива – затормозить локомотив ТБ, отпустить КВТ 254, после установившегося зарядного давления в ТМ, перекрываем кран двойной тяги, снижение давления по манометру ТМ должно быть не более 0,2 Атм в одну минуту или 0,5 Атм за 2,5 минуты;

- Проходимость воздуха через блокировочное устройство при нахождении управляющего органа крана машиниста в положении, обеспечивающем повышение давления в тормозной магистрали выше зарядного, и открытом концевом кране тормозной магистрали со стороны рабочей кабины. Проверку следует производить при начальном давлении в главных резервуарах не менее 0,78 МПа (8,0 кгс/кв.см) и выключенных компрессорах по времени снижения давления в главных резервуарах объемом 1000 л с 0,59 до 0,49 МПа (с 6,0 до 5,0 кгс/кв.см), которое должно быть в пределах 9-12 секунд. При большем объеме главных резервуаров локомотива время должно быть пропорционально увеличено;

- Проходимость воздуха через кран машиниста при нахождении управляющего органа крана машиниста в поездном положении и открытом концевом кране тормозной магистрали со стороны рабочей кабины, должно быть 16-20 секунд. Проверка должна осуществляться при начальном давлении в главных резервуарах не менее 0,78 МПа (8,0 кгс/кв.см), выключенных компрессорах и в диапазоне снижения давления в главных резервуарах объемом 1000 л с 0,59 до 0,49 МПа (с 6,0 до 5,0 кгс/кв.см). При большем объеме главных резервуаров локомотива время должно быть пропорционально увеличено;

- При торможении краном № - 254, в ТЦ должны быть следующие пределы давлений: первое – 1,0 – 1,3 Атм, второе – 1,7 – 2,0 Атм, третье – 2,7 – 3,0 Атм, четвёртое – 3,8 – 4,0 Атм. Время наполнение ТЦ – до 3,0 Атм не более 4 секунд, а время отпуска с 3,5 до 0,5 Атм, не более 13 секунд. При кратковременном нажатии на буфер, понижение давления в ТЦ должно быть не более 0,6 Атм;

- Время зарядки ТМ при поездном положении ручки КМ от 0,0 до 5,0 Атм за 4 секунды, а УР за 30 – 40 секунд.

Неисправности КМ № - 394

Причины:

повышенные утечки в УР или его соединениях (обрыв трубки к УР);

повышенные утечки в УР или его соединениях (обрыв трубки к УР);

нарушение плотности диафрагмы редуктора по месту ее крепления или трещина в диафрагме;

нарушение плотности диафрагмы редуктора по месту ее крепления или трещина в диафрагме;

пропуск клапана редуктора из-за его плохой притирки или попадания под клапан частиц грязи;

пропуск клапана редуктора из-за его плохой притирки или попадания под клапан частиц грязи;

пропуск золотника из-за нарушения притирки к зеркалу или загрязнения смазки;

пропуск золотника из-за нарушения притирки к зеркалу или загрязнения смазки;

засорение отверстия 0,45 мм в стабилизаторе при незначительном пропуске клапана редуктора;

засорение отверстия 0,45 мм в стабилизаторе при незначительном пропуске клапана редуктора;

засорение отверстия 1,6 мм в корпусе средней части крана. При данной неисправности завышение давления будет наблюдаться по манометру ТМ, по манометру УР завышения не будет;

засорение отверстия 1,6 мм в корпусе средней части крана. При данной неисправности завышение давления будет наблюдаться по манометру ТМ, по манометру УР завышения не будет;

неточная постановка ручки КМ во второе положение по причине износа градационного сектора на корпусе крана, ослабления ручки крана на стержне, просадки пружины, фиксирующей кулачок ручки, выработки ручки по квадрату стержня или из-за ошибки машиниста.

неточная постановка ручки КМ во второе положение по причине износа градационного сектора на корпусе крана, ослабления ручки крана на стержне, просадки пружины, фиксирующей кулачок ручки, выработки ручки по квадрату стержня или из-за ошибки машиниста.

Ведение поезда с перезаряженной ТМ недопустимо. В пассажирском поезде одновременно с перезарядкой ТМ произойдет перезарядка ЗР вагонов. Недостатком В/Р № 292 является то, что давление воздуха в ТЦ при торможении зависит от давления в ЗР. Если допустить повышение давления в ТМ и ЗР более 5,4 кгс/см2 и продолжать ведение поезда, в случае необходимости применения служебного или экстренного торможения в ТЦ создается значительное давление, которое приведет к заклиниванию колесных пар всего состава. В результате – образование ползунов, увеличение тормозного пути, угроза безопасности движения.

В грузовом поезде при перезарядке ТМ произойдет перезарядка ЗР, а также ЗК и РК в В/Р. Повышенное давление в ЗР не приведет при торможении к повышенному давлению в ТЦ, так как грузовые В/Р имеют режимный переключатель груженого, среднего и порожнего режимов, который прекратит наполнение ТЦ в зависимости от установленного режима. Но повышенное давление в РК затрудняет отпуск тормозов после служебных торможений, в результате чего отдельные В/Р, особенно в хвосте поезда, не перейдут в отпускное положение. Для отпуска тормозов надо еще больше повышать и без того высокое давление в ТМ, а это недопустимо. Если при ведении поезда давление в ТМ окажется более 7,5 кгс/см2, после выключения компрессоров регулятором начнет снижаться давление в ГР. Когда давление в ГР сравняется с давлением воздуха в ТМ, произойдет самоторможение поезда при втором положении ручки КМ.

При своевременном обнаружении начавшегося завышения давления в ТМ (в пассажирском поезде не более 5,4 кгс/см2, в грузовом поезде не более 6,5 кгс/см2) машинисту необходимо перевести ручку КМ в 4-е положение, наблюдая за показаниями манометров ТМ и УР (если давление в ТМ растет, а в УР нет, то переводить ручку в 4-е положение нельзя, т.к. произойдет сброс давления в ТМ до уровня УР и сработают тормоза в составе).

Вариант 1.

Краном машиниста снизить давление в УР и ТМ до 4,5 кгс/см2, после чего повысить давление в УР 1- м положением ручки КМ до 5,0 – 5,2 кгс/см2 и установить ручку КМ во 2-е положение.

Краном машиниста снизить давление в УР и ТМ до 4,5 кгс/см2, после чего повысить давление в УР 1- м положением ручки КМ до 5,0 – 5,2 кгс/см2 и установить ручку КМ во 2-е положение.

Помощник машиниста идет вдоль состава и, потянув за поводок, открывает выпускные клапаны, установленные на ЗР. Выпускать воздух из ЗР необходимо до тех пор, пока В/Р не уйдет на отпуск и не выпустит сжатый воздух из ТЦ в атмосферу.

Помощник машиниста идет вдоль состава и, потянув за поводок, открывает выпускные клапаны, установленные на ЗР. Выпускать воздух из ЗР необходимо до тех пор, пока В/Р не уйдет на отпуск и не выпустит сжатый воздух из ТЦ в атмосферу.

Отпустив тормоз хвостового вагона, помощник машиниста и машинист выполняют сокращенное опробование тормозов, после чего помощник возвращается на локомотив и визуально проверяет отпуск тормозов каждого вагона.

Отпустив тормоз хвостового вагона, помощник машиниста и машинист выполняют сокращенное опробование тормозов, после чего помощник возвращается на локомотив и визуально проверяет отпуск тормозов каждого вагона.

Вариант 2. (Рекомендации от 23.06.2010г. Утв. Вице-президент ОАО «РЖД» А.В.Воротилкин)

Если допущена перезарядка ТМ до 6,0 кгс/см2, сделать полное служебное торможение с разрядкой до 4 кгс/см2 и отпустить тормоза с завышением давления в УР до 5,3-5,4 кгс/см2. Данная величина давления на 0,2-0,3 кгс/см2 выше давления, оставшегося в запасном резервуаре вагона, имеющего наименьший выход штока ТЦ.

Если допущена перезарядка ТМ до 6,0 кгс/см2, сделать полное служебное торможение с разрядкой до 4 кгс/см2 и отпустить тормоза с завышением давления в УР до 5,3-5,4 кгс/см2. Данная величина давления на 0,2-0,3 кгс/см2 выше давления, оставшегося в запасном резервуаре вагона, имеющего наименьший выход штока ТЦ.

При перезарядке ТМ до 7,0 кгс/см2 следует произвести торможение со снижением давления до 5,0 кгс/см2, через 15-20 сек отпустить тормоза повышением давления до 6,2-6,3 кгс/см2, а через 1-1,5 мин снова выполнить торможение со снижением давления в УР до 4,0 кгс/см2 и отпустить тормоза повышением давления до 5,3-5,4 кгс/см2.

При перезарядке ТМ до 7,0 кгс/см2 следует произвести торможение со снижением давления до 5,0 кгс/см2, через 15-20 сек отпустить тормоза повышением давления до 6,2-6,3 кгс/см2, а через 1-1,5 мин снова выполнить торможение со снижением давления в УР до 4,0 кгс/см2 и отпустить тормоза повышением давления до 5,3-5,4 кгс/см2.

Если ТМ пассажирского поезда перезарядилась до 8 кгс/см2, необходимо произвести три торможения, каждый раз снижая давления на 2,0 кгс/см2 и повышая при отпуске на 1,2-1,3 кгс/см2 через 1-1,5 минуты.

Если ТМ пассажирского поезда перезарядилась до 8 кгс/см2, необходимо произвести три торможения, каждый раз снижая давления на 2,0 кгс/см2 и повышая при отпуске на 1,2-1,3 кгс/см2 через 1-1,5 минуты.

После восстановления зарядного давления помощнику машиниста необходимо обязательно пройти вдоль состава до хвоста поезда и убедиться, что все тормоза отпущены. Если в составе поезда есть нечувствительные В/Р, у которых затруднено перемещение магистрального поршня, они могут не отпустить тормоз. У таких В/Р необходимо выполнить отпуск вручную, открыв выпускной клапан на ЗР. После зарядки тормозов поезда машинист должен произвести торможение с разрядкой ТМ на 0,5-0,6 кгс/см2 и произвести отпуск тормозов. Помощник машиниста при следовании от хвостового вагона на локомотив обязан проверить отпуск всех вагонов в поезде.

После восстановления зарядного давления помощнику машиниста необходимо обязательно пройти вдоль состава до хвоста поезда и убедиться, что все тормоза отпущены. Если в составе поезда есть нечувствительные В/Р, у которых затруднено перемещение магистрального поршня, они могут не отпустить тормоз. У таких В/Р необходимо выполнить отпуск вручную, открыв выпускной клапан на ЗР. После зарядки тормозов поезда машинист должен произвести торможение с разрядкой ТМ на 0,5-0,6 кгс/см2 и произвести отпуск тормозов. Помощник машиниста при следовании от хвостового вагона на локомотив обязан проверить отпуск всех вагонов в поезде.

Вариант 1.

Краном машиниста выполнить служебное торможение с разрядкой УР и ТМ до 3,5 кгс/см2;

Краном машиниста выполнить служебное торможение с разрядкой УР и ТМ до 3,5 кгс/см2;

Первым положением ручки КМ повысить давление в УР и ТМ до зарядного и установить ручку КМ во 2-е положение;

Первым положением ручки КМ повысить давление в УР и ТМ до зарядного и установить ручку КМ во 2-е положение;

Помощник машиниста идет вдоль состава и, потянув за поводок, открывает выпускные клапаны, установленные в крышке главной части В/Р. Выпуск сжатого воздуха необходимо продолжать до тех пор, пока тормоз вагона не отпустит;

Помощник машиниста идет вдоль состава и, потянув за поводок, открывает выпускные клапаны, установленные в крышке главной части В/Р. Выпуск сжатого воздуха необходимо продолжать до тех пор, пока тормоз вагона не отпустит;

Произведя отпуск тормоза хвостового вагона, помощник машиниста и машинист выполняют сокращенное опробование тормозов, после чего помощник возвращается на локомотив, визуально проверяя отпуск тормозов всех вагонов.

Произведя отпуск тормоза хвостового вагона, помощник машиниста и машинист выполняют сокращенное опробование тормозов, после чего помощник возвращается на локомотив, визуально проверяя отпуск тормозов всех вагонов.

Вариант 2.

Машинист выполняет служебное торможение с разрядкой УР и ТМ до 3,5 кгс/см2;

Машинист выполняет служебное торможение с разрядкой УР и ТМ до 3,5 кгс/см2;

После выполненного торможения машинист отпускает тормоза 1-м положением ручки КМ, завышая давление в УР и ТМ до 6,5-6,8 кгс/см2, после чего переводит ручку КМ во 2-е положение;

После выполненного торможения машинист отпускает тормоза 1-м положением ручки КМ, завышая давление в УР и ТМ до 6,5-6,8 кгс/см2, после чего переводит ручку КМ во 2-е положение;

Помощнику машиниста необходимо обязательно пройти по поезду и визуально проверить отпуск тормозов каждого вагона состава.

Помощнику машиниста необходимо обязательно пройти по поезду и визуально проверить отпуск тормозов каждого вагона состава.

Объясняется это следующими причинами:

если в составе поезда есть В/Р, установленные на горный режим, тормоз такого вагона не отпустит. У локомотивной бригады гарантии, что все В/Р находятся на равнинном режиме, нет;

если в составе поезда есть В/Р, установленные на горный режим, тормоз такого вагона не отпустит. У локомотивной бригады гарантии, что все В/Р находятся на равнинном режиме, нет;

если в составе поезда есть нечувствительные В/Р, у которых перемещение деталей затруднено, они также могут не отпустить тормоз. При обнаружении заторможенного вагона, отпуск надо произвести вручную, открыв выпускной клапан на В/Р и выпустить сжатый воздух из РК.

если в составе поезда есть нечувствительные В/Р, у которых перемещение деталей затруднено, они также могут не отпустить тормоз. При обнаружении заторможенного вагона, отпуск надо произвести вручную, открыв выпускной клапан на В/Р и выпустить сжатый воздух из РК.

Причины:

Ошибка машиниста. При смещении ручки КМ примерно на 8 градусов из 2-го в сторону 3-го положения прекращается подпитка УР из ГР через золотник и редуктор. При смещении ручки КМ на 10 – 20 градусов УР и УК начинают сообщаться с ТМ через обратный клапан крана.

Ошибка машиниста. При смещении ручки КМ примерно на 8 градусов из 2-го в сторону 3-го положения прекращается подпитка УР из ГР через золотник и редуктор. При смещении ручки КМ на 10 – 20 градусов УР и УК начинают сообщаться с ТМ через обратный клапан крана.

Ошибка машиниста. В эксплуатации были случаи ошибочного неполного перекрытия машинистом комбинированного крана, в результате чего не происходит нормального восполнения утечек в ТМ.

Ошибка машиниста. В эксплуатации были случаи ошибочного неполного перекрытия машинистом комбинированного крана, в результате чего не происходит нормального восполнения утечек в ТМ.

Засорения фильтра к питательному клапану редуктора. В этом случае можно продолжить ведение поезда, поддерживая давление в УР и ТМ кратковременным переводом ручки КМ в 1-е положение или держать ручку в положении 4 с подпиткой УР положением 1, т.к. в положении 1 давление в УР повышается нормально. На первой стоянке перекрыть комбинированный кран, 5-м или 6-м положением ручки КМ разрядить УР, снять редуктор и прокладку, вывернуть фильтр, прочистить или заменить. После собрать кран, зарядить УР и ТМ, опробовать тормоза и продолжить ведение поезда.

Засорения фильтра к питательному клапану редуктора. В этом случае можно продолжить ведение поезда, поддерживая давление в УР и ТМ кратковременным переводом ручки КМ в 1-е положение или держать ручку в положении 4 с подпиткой УР положением 1, т.к. в положении 1 давление в УР повышается нормально. На первой стоянке перекрыть комбинированный кран, 5-м или 6-м положением ручки КМ разрядить УР, снять редуктор и прокладку, вывернуть фильтр, прочистить или заменить. После собрать кран, зарядить УР и ТМ, опробовать тормоза и продолжить ведение поезда.

Тугой ход (низкая чувствительность) уравнительного поршня. При такой неисправности, в случае снижения давления в ТМ из-за утечек, поршень не может опуститься вниз и открыть впускную часть двухседельчатого клапана. Даная неисправность не возникает внезапно. Причины: разбухание манжеты поршня из-за использования не рекомендованной смазки или низкого качества резины, отсутствие смазки на манжете. При каждой приемке локомотива необходимо проверять чувствительность уравнительного поршня.

Тугой ход (низкая чувствительность) уравнительного поршня. При такой неисправности, в случае снижения давления в ТМ из-за утечек, поршень не может опуститься вниз и открыть впускную часть двухседельчатого клапана. Даная неисправность не возникает внезапно. Причины: разбухание манжеты поршня из-за использования не рекомендованной смазки или низкого качества резины, отсутствие смазки на манжете. При каждой приемке локомотива необходимо проверять чувствительность уравнительного поршня.

Причины:

неправильная регулировка стабилизатора;

неправильная регулировка стабилизатора;

засорение отверстия 0,45 мм. Прочищать отверстие необходимо неметаллическим предметом (например, заостренной спичкой).

засорение отверстия 0,45 мм. Прочищать отверстие необходимо неметаллическим предметом (например, заостренной спичкой).

незначительный пропуск питательного клапана редуктора, сильный пропуск питательного клапана приводит к завышению давления в ТМ.

незначительный пропуск питательного клапана редуктора, сильный пропуск питательного клапана приводит к завышению давления в ТМ.

незначительный пропуск золотника в камеру над уравнительным поршнем и в УР.

незначительный пропуск золотника в камеру над уравнительным поршнем и в УР.

Причины:

неправильная регулировка стабилизатора;

неправильная регулировка стабилизатора;

излом диафрагмы стабилизатора. Определяется по выпуску сжатого воздуха через регулировочный винт стабилизатора. Необходимо остановить поезд на станции или благоприятном профиле пути и заменить стабилизатор из нерабочей кабины при 4-м положении ручки КМ;

излом диафрагмы стабилизатора. Определяется по выпуску сжатого воздуха через регулировочный винт стабилизатора. Необходимо остановить поезд на станции или благоприятном профиле пути и заменить стабилизатор из нерабочей кабины при 4-м положении ручки КМ;

появились повышенные утечки воздуха из УР. В этом случае после снижения давления до зарядного возможно повышение давление в ТМ. Определить данную неисправность можно после перевода ручки КМ в 4-е положение;

появились повышенные утечки воздуха из УР. В этом случае после снижения давления до зарядного возможно повышение давление в ТМ. Определить данную неисправность можно после перевода ручки КМ в 4-е положение;

пропуск манжеты уравнительного поршня (особенно с поездом);

пропуск манжеты уравнительного поршня (особенно с поездом);

заедание уравнительного поршня;

заедание уравнительного поршня;

засорение отверстия диаметром 1,6 мм к УР. Быстрое снижение давления будет происходить, если в УР давление будет выше зарядного. При зарядном давлении в УР (клапан редуктора приоткрыт) при этой неисправности будет завышение давления в ТМ.

засорение отверстия диаметром 1,6 мм к УР. Быстрое снижение давления будет происходить, если в УР давление будет выше зарядного. При зарядном давлении в УР (клапан редуктора приоткрыт) при этой неисправности будет завышение давления в ТМ.

Выход: По возможности устранить эти неисправности. Чаще всего срабатывание тормозов проявляется при наличии 2-х и более неисправностей. До устранения неисправности отпуск производить чуть выше зарядного на 0,1 – 0,2 кгс/см2 или с завышением не более 0,2-0,3 кгс/см2 и переводом ручки в 4-е положение, пока давление не снизится до зарядного. В случае засорения отверстия 1.6 мм к УР дальнейшее следование не допускается, т.к. при служебных торможениях не будет снижения давления в ТМ.

Причины:

пропуск золотника;

пропуск золотника;

пропуск впускного клапана КМ при неплотном уравнительном поршне.

пропуск впускного клапана КМ при неплотном уравнительном поршне.

заедание уравнительного поршня в верхнем положении с последующим перемещением его в нижнее положение, в момент нахождения ручки в 4 положении после торможения.

заедание уравнительного поршня в верхнем положении с последующим перемещением его в нижнее положение, в момент нахождения ручки в 4 положении после торможения.

за ужение отверстия в трубке УР (смятие или частичное перемерзание) или ее штуцера подключенного к КМ.

за ужение отверстия в трубке УР (смятие или частичное перемерзание) или ее штуцера подключенного к КМ.

При данных неисправностях повышение давления в ТМ может привести к отпуску тормозов. Поэтому при ведении пассажирского поезда в качестве перекрыши можно использовать 3-е положение ручки КМ. При ведении грузового поезда избегать минимальных ступеней торможения и при повышении давления использовать 5А положение ручки КМ. При начавшемся повышении давления в ТМ после выполненного торможения перед запрещающим сигналом применить экстренное торможение.

Причины:

утечки в УР или его соединениях;

утечки в УР или его соединениях;

пропуск золотника;

пропуск золотника;

пропуск уплотнения уравнительного поршня (особенно с поездом).

пропуск уплотнения уравнительного поршня (особенно с поездом).

При данных неисправностях произойдет неуправляемое машинистом усиление тормозного эффекта. Поэтому при регулировочных торможениях следует выполнять минимальные разрядки ТМ.

Причины:

засорение отверстий 2,3 мм (или 1,6 мм если давление в УР понижается);

засорение отверстий 2,3 мм (или 1,6 мм если давление в УР понижается);

сильный пропуск уплотнения уравнительного поршня.

сильный пропуск уплотнения уравнительного поршня.

смята, засорена или заморожена атмосферная труба крана (давление в УР понижается).

смята, засорена или заморожена атмосферная труба крана (давление в УР понижается).

Данные неисправности можно выявить при проверке КМ во время приемки локомотива в депо.

Выход: Тормозить положением 6 или комбинированным краном, отсоединить атмосферную трубку при замораживании.

Сорвать пломбу и перекрыть краник от приставки к уравнительному резервуару. Если после этого не будет поддерживаться давление в УР и ТМ, следовать далее подпитывая УР кратковременными постановками ручки крана в 1 положение. При имеющейся возможности, не приводящей к задержке поезда, снять приставку ПЭ-206 и поставить на место редуктор.

- При поездном положении ручки крана машиниста не питается УР и ТМ: не питается или неисправен ЭПВ перекрыши приставки.

Следовать далее подпитывая УР кратковременными постановками ручки крана в 1 положение. При имеющейся возможности, не приводящей к задержке поезда, снять приставку ПЭ-206 и поставить на место редуктор.

- Происходит завышение давления в УР и ТМ. Одной из причин кроме неисправностей крана может быть повреждение прокладки между каналами питания редуктора и уравнительного резервуаром или уравнительной камеры, которая находится между приставкой и краном машиниста или приставкой и редуктором.

Если при 4 положении крана машиниста завышения нет, то следовать далее при 4 положении крана, кратковременно подпитывая УР и ТМ 1 положением крана. При имеющейся возможности попробовать снять приставку, проверить прокладки и сменить редуктор.

Если же завышение давления происходит и в 4 положении, значит произошел прорыв прокладки между нижней и средней частью крана машиниста, либо прорыв прокладки между приставкой и краном, либо нарушилась притирка золотника. Для возможности следования попробовать создать утечку, приоткрутив верхнюю пробку редуктора и стабилизатора. После торможения ручку крана ставить в 3 положение. Если это не поможет, сменить кабины управления. При имеющейся возмодности проверить прокладки.

- Утечки по уплотнениям приставки: Снять приставку и поставить на место редуктор.

5. Устройство крана (рис.1). Кран состоит из пяти частей: верхней (золотниковой), средней (зеркала золотника), нижней (уравнительной), редуктора и стабилизатора, которые присоединены сбоку.

6. Верхняя, средняя и нижняя части связаны между собой четырьмя шпильками, ввернутыми в корпус нижней части с гайками. В местах разъема установлены резиновые прокладки. В крышке 23 размещен золотник 24, фигурный выступ которого только при определенном положении входит в паз нижнего конца стержня 21, что исключает ошибки при сборке. На квадратную часть стержня надета ручка 18 с разрезной головкой, закрепленная винтом 20 и гайкой 19. В ручке находится фиксатор 17, который пружиной прижимается к сектору крышки 23 с фиксирующими выемками. Стержень 21 в отверстии крышки уплотнен манжетой 22. Между стержнем и золотником установлена пружина, которая прижимает золотник к зеркалу 26, а стержень к верхней крышке. Для смазывания золотника в процессе эксплуатации без разборки крана в крышке 23 выполнено отверстие, закрываемое пробкой (на рисунке не показано).

Рис.1.

|

7.

Средняя часть крана является зеркалом, к которому притирается золотник. На рабочую поверхность зеркала выходит 11 каналов, а в тело запрессовано седло для обратного клапана 16. В корпусе 15 нижней части расположен уравнительный поршень 13, уплотненный резиновой манжетой и латунным кольцом 14. Нижний клапан 11 под действием пружины 10 прижимается к седлу 12, запрессованному в корпус нижней части. Второй конец пружины через шайбу 9 опирается на гайку 7 с уплотнительной манжетой 8. В гайке 7 выполнена трубная резьба для вывода трубопровода под пол кабины или постановки шумоглушителя. На корпусе нижней части крана находятся шпилька с гайкой для закрепления его в кабине машиниста, штуцер с резьбой для присоединения уравнительного резервуара, а также шпильки для прикрепления стабилизатора и питательного клапана (редуктора). Для очистки от загрязнений воздуха, поступающего к питательному клапану, в корпусе 15 размещен сеточный фильтр 27.

8. Положение крышки 23 относительно средней части фиксируется штифтом. Чтобы не уменьшались сечения отверстий при затягивании гаек в прокладках установлены ниппели.

9. Трубопроводы от главного резервуара и тормозной магистрали присоединяются соответственно к отросткам нижней части посредством накидных гаек с уплотнительными прокладками.

10. Редукционный клапан прикрепляется к этой же части крана посредством двух шпилек. Он состоит из корпуса 29 с запрессованной втулкой, которая служит седлом и направлением для питательного клапана 30. Сверху на последний действует пружина, опирающаяся на заглушку, ввернутую в корпус. Нижний торец питательного клапана 30 соприкасается с металлической диафрагмой 31, которая зажата в резьбовом соединении между корпусами 29 и 34. Снизу на диафрагму через грибок 32 и центрирующую шайбу 33 передается усилие регулировочной пружины. Второй конец этой пружины через вторую центрирующую шайбу опирается на регулировочный винт, имеющий насечку для вращения его вручную. На привалочном фланце редуктора сделано три канала: средний канал ПК ведет к верху питательного клапана, а правый Д — в полость, расположенную сверху диафрагмы редуктора. Левый канал УК предназначен для перетекания воздуха из-под питательного клапана в уравнительную камеру, расположенную сверху уравнительного поршня 13.

11. Стабилизатор <

повышенные утечки в УР или его соединениях (обрыв трубки к УР);

повышенные утечки в УР или его соединениях (обрыв трубки к УР);  Краном машиниста снизить давление в УР и ТМ до 4,5 кгс/см2, после чего повысить давление в УР 1- м положением ручки КМ до 5,0 – 5,2 кгс/см2 и установить ручку КМ во 2-е положение.

Краном машиниста снизить давление в УР и ТМ до 4,5 кгс/см2, после чего повысить давление в УР 1- м положением ручки КМ до 5,0 – 5,2 кгс/см2 и установить ручку КМ во 2-е положение. Машинист выполняет служебное торможение с разрядкой УР и ТМ до 3,5 кгс/см2;

Машинист выполняет служебное торможение с разрядкой УР и ТМ до 3,5 кгс/см2;