При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима обработки резанием следующие:

- глубина резания t,

- подача S,

- скорость резания υ,

Расчет режимов резания выполняется после того, как определены переходы операции, выбраны режущие инструменты.

Глубина резания должна быть равна величине операционного припуска или приниматься по рекомендациям.

При черновой обработке принимается наибольшее значение подач из рекомендуемых и проверяется по паспортным данным станка. При чистовой обработке подачи задаются меньшими с целью обеспечения требуемой шероховатости.

Расчет режимов резания осуществляю по справочнику.

Оборудование с ЧПУ CNC Sinumerik Siemens 840 D.

Технологическая база: Торец фланца, наружный диаметр фланца.

Приспособление:

- Патрон токарный механизированный 3х кулачковый BISON-BIAL тип 2404-м

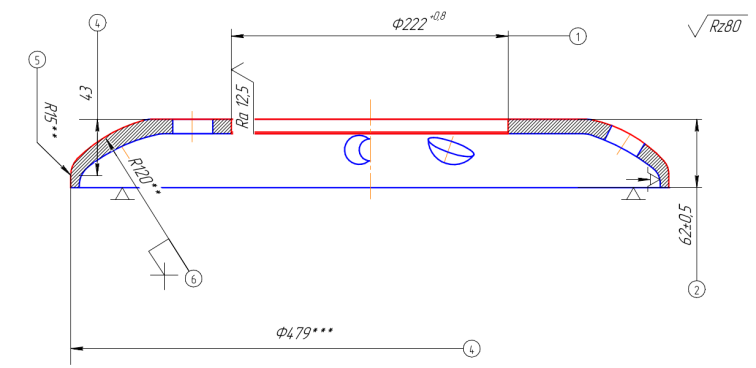

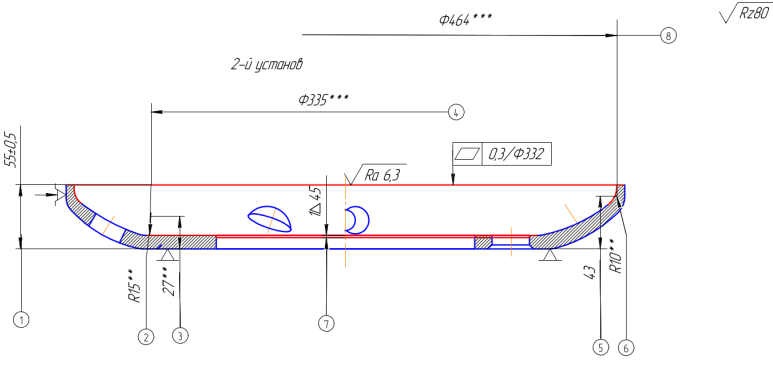

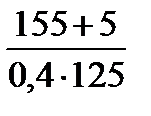

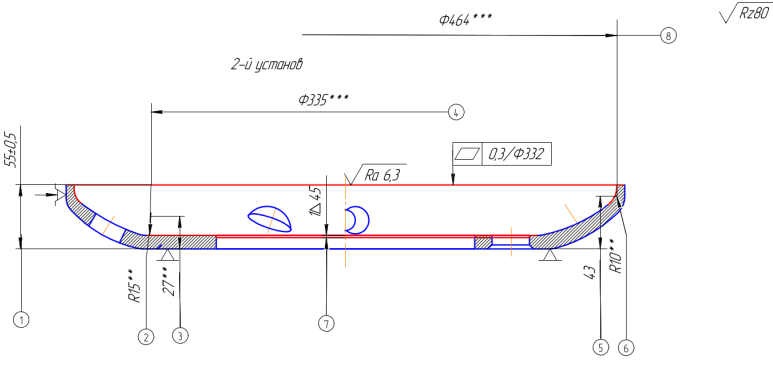

Эскиз обработки:

Рисунок 2.12 - Операционный эскиз на операцию 010

Содержание операции:

1. Установить заготовку в патроне, закрепить;

2. Подрезать по управляющей программе торец согласно эскиза;

3. Точить по управляющей программе наружную поверхность;

4. Расточить по управляющей программе отверстия ø222, внутреннюю фаску 2х45°, торец, выдерживая размер 61-0,62.

5. Открепить деталь.

Режущий инструмент:

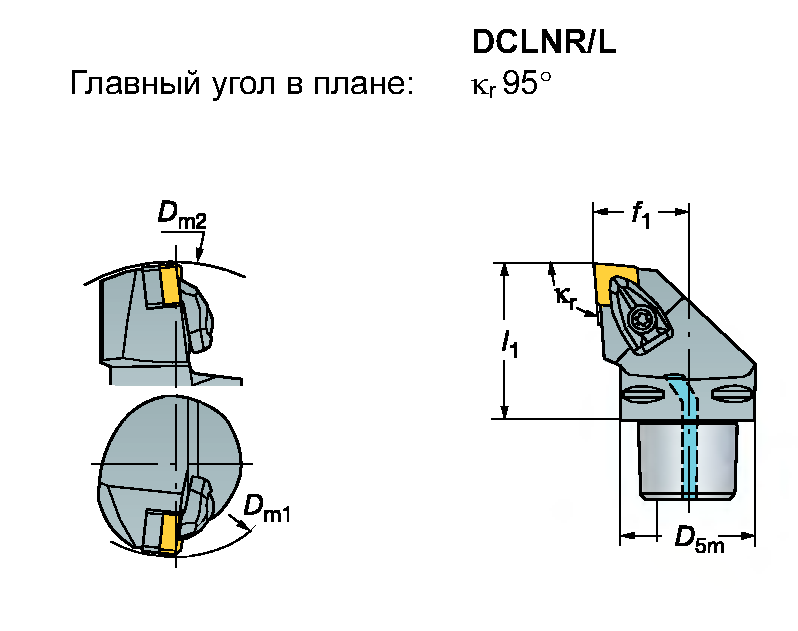

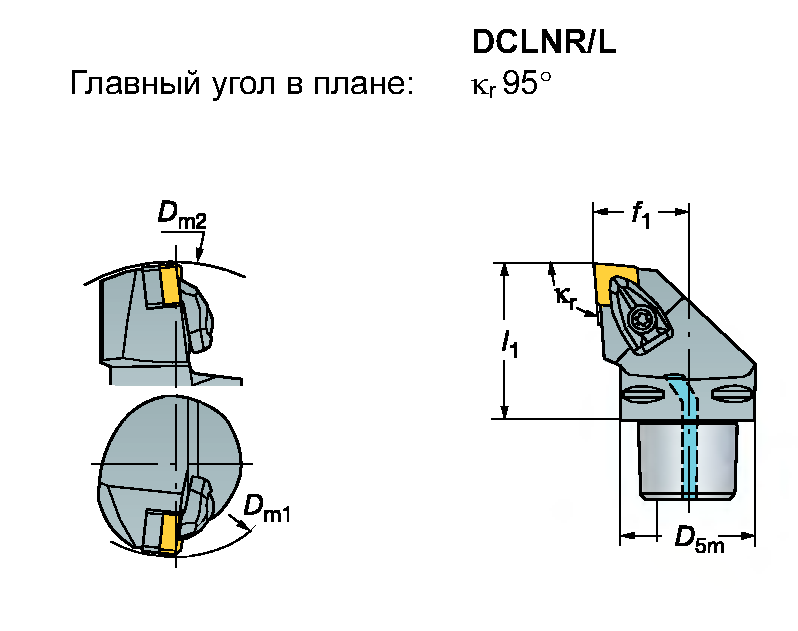

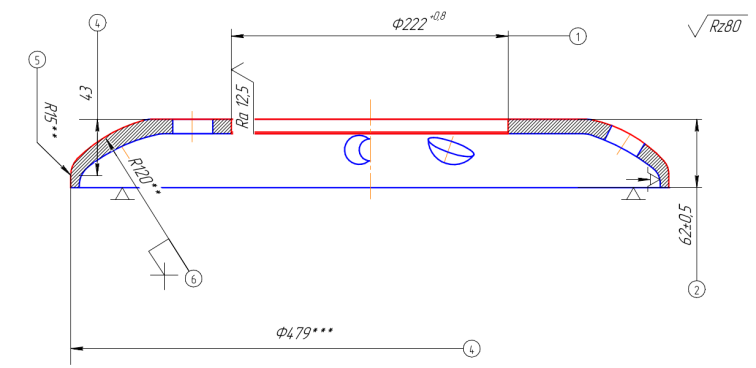

а) Резцовая головка Coromant Capto® C4-DCLNR-27050-12

Пластина CNMM 1204 12-PR GC4025(Сплав);

Опорная пластина 5322 234-01.

D5m=40; Dm1(min)=110; Dm2(min)=140;

f1=27; l1=50; γ=-6°; λs=-6°

Рисунок 5 - Резцовая головка.

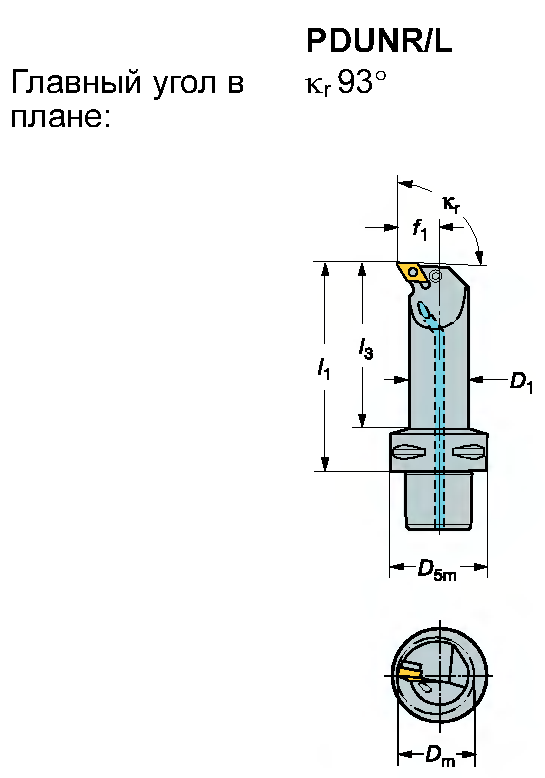

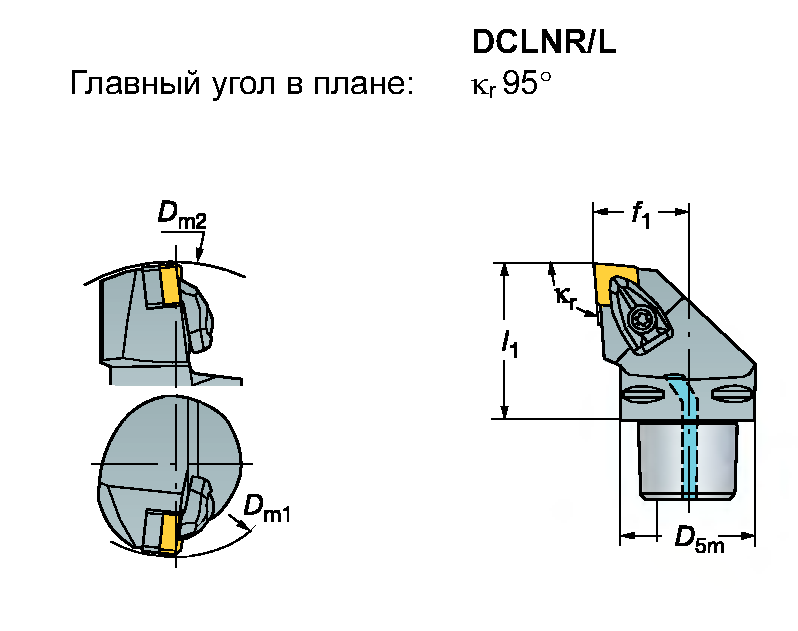

б) Расточная оправка Coromant Capto® C4-PCLNR-22110-12

Dm(min)=40; D1=32; D5m=40; f1=22; l1=110; l3=89; γ=-6°; λs=-11°.

Рисунок 2.13 - Расточная оправка

Пластина CNMM 1204 12-PR GC4025(Сплав);

Опорная пластина 171.31-850M.

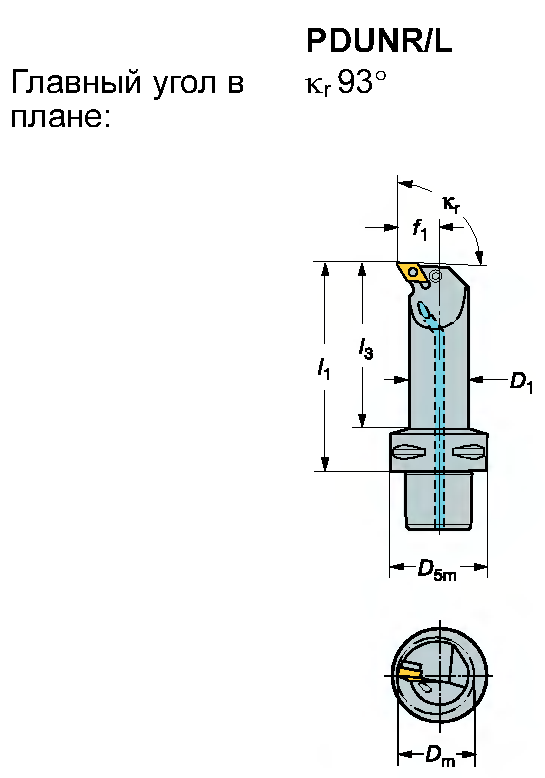

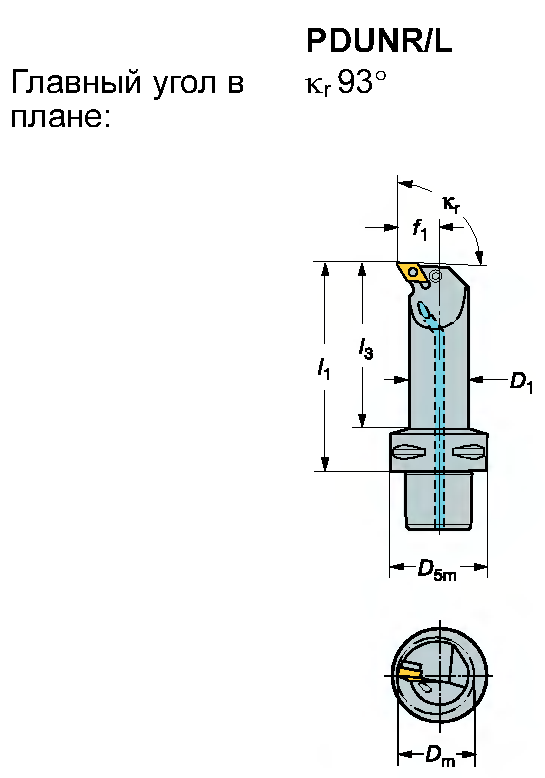

в) Расточная оправка Coromant Capto® C4-PDUNR-17090-11

Пластина DNMG 11 04 04-PF GC4215(Сплав);

Dm(min)=32; D1=25; D5m=40; f1=17; l1=90; l3=69; γ=-6°; λs=-11°.

Рисунок 2.14 - Расточная оправка

Мерительный инструмент:

- Скоба 172-0,16 8113-5488;

- Пробка 124,5+0,16 ПР 8140-5141М; НЕ 8140-5142М;

- Калибр 6±0,2 8150-5038

Режимы резания:

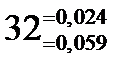

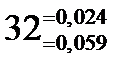

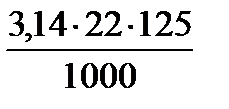

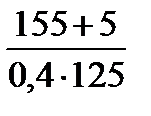

Назначение режимов резания на черновую обработку торца – поверхность 1, припуск на обработку  мм.

мм.

Для черновой обработки детали берем резец подрезной, оснащенный пластинкой из твердого сплава Т15К6.

Глубина резания при снятии припуска за один проход  мм.

мм.

Рекомендуемое значение подачи  мм/об

мм/об

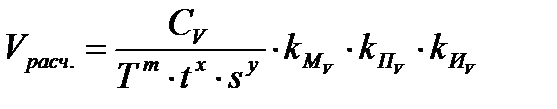

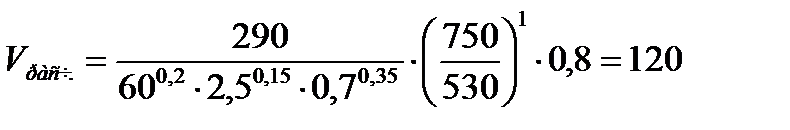

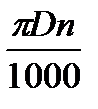

Определяем скорость резания в зависимости от глубины резания, подачи и стойкости инструмента.

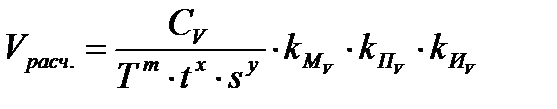

Рекомендуемая скорость резания определяется по формуле, м/мин:

,

,

где  – коэффициент в формуле скорости резания;

– коэффициент в формуле скорости резания;

– период стойкости инструмента, мин;

– период стойкости инструмента, мин;

– глубина резания, мм;

– глубина резания, мм;

– подача, мм/об;

– подача, мм/об;

,

,  – показатели степени в формуле скорости резания;

– показатели степени в формуле скорости резания;

– коэффициент, учитывающий влияние материала заготовки;

– коэффициент, учитывающий влияние материала заготовки;

– коэффициент, учитывающий состояние поверхности заготовки;

– коэффициент, учитывающий состояние поверхности заготовки;

– коэффициент, учитывающий материал режущей части инструмента.

– коэффициент, учитывающий материал режущей части инструмента.

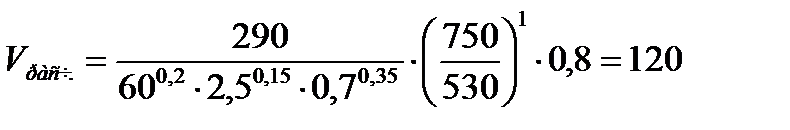

м/мин.

м/мин.

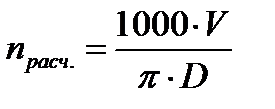

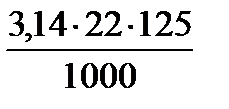

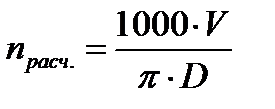

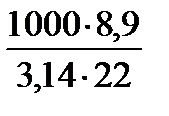

По расчетной скорости резания и диаметру обрабатываемой детали находим требуемое число оборотов шпинделя:

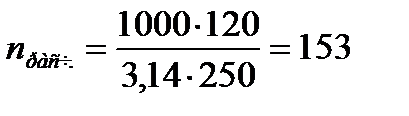

об/мин,

об/мин,

где  – расчетная скорость резания, м/мин;

– расчетная скорость резания, м/мин;

– диаметр обрабатываемой детали, мм.

– диаметр обрабатываемой детали, мм.

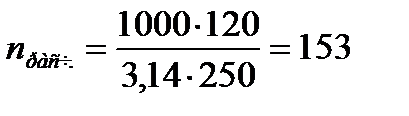

об/мин.

об/мин.

В связи с тем, что обработка производится на станке с ЧПУ, корректировку по паспортным данным станка не производим.

На остальные переходы назначение режимов резания производим с помощью нормативов. В таблице 12 приведены режимы резания к токарной операции № 005.

Таблица 2.5 - Сводная таблица режимов резания к токарной операции 005

| Поверхность, рисунок 1.5

| Переход

| Режимы резания

|

| глубина резания, мм

| подача, мм/об

| скорость резания, м/мин

| число оборотов, об/мин

|

|

|

|

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| 1

| подрезать торец начерно

| 2,50

| 0,70

| 120

| 153

|

| 2

| подрезать торец начерно

| 2,80

| 0,70

| 165

| 360

|

| 2

| подрезать торец начисто

| 1,0

| 0,80

| 175

| 380

|

|

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| 4

| расточить начерно ø222

| 3,70

| 0,54

| 132

| 365

|

| 5

| расточить получисто ø222+1.0

| 1,25

| 0,78

| 115

| 299

|

| 5

| расточить получисто ø222,34+0,16

| 0,75

| 0,78

| 115

| 295

|

| 7

| расточить фаску 2х45°

| 2,5

| 0,66

| 132

| 336

|

| 6

| подрезать торец начисто в р-р 61-0,62

| 0,5

| 0,80

| 231

| 588

|

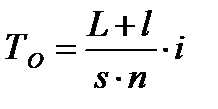

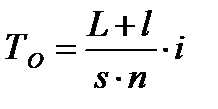

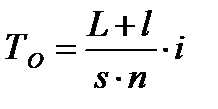

Определение основного (машинного) времени:

где  – длина обработки, мм;

– длина обработки, мм;

– величина врезания и перебега, мм;

– величина врезания и перебега, мм;

– подача, мм/об;

– подача, мм/об;

– число оборотов шпинделя, об/мин;

– число оборотов шпинделя, об/мин;

– число проходов.

– число проходов.

В таблице 2.6 приведен расчет основного времени к токарной операции 005.

Таблица 2.6 Основное время к токарной операции 010

| Поверхность

| Переход

| Длина обработки, мм

| Длина врезания и перебега, мм

| Число проходов

| Основное время, мин

|

|

|

|

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| 1

| подрезать торец начерно

| 35,2

| 2,0

| 1

| 0,35

|

| 2

| подрезать торец начерно

| 14,3

| 4,0

| 1

| 0,07

|

| 2

| подрезать торец начисто

| 14,3

| 4,0

| 1

| 0,06

|

| 4

| расточить начерно ø222

| 39,5

| 2,0

| 1

| 0,21

|

| 5

| расточить получисто ø221,8+1.0

| 39,0

| 2,0

| 1

| 0,17

|

| 7

| расточить фаску 2х45°

| 2,5

| 4,0

| 1

| 0,03

|

| 6

| подрезать торец начисто в р-р 61-0,62

| 5,0

| 2,0

| 1

| 0,01

|

|

| Σ=1,35

|

Операция 015 – «Токарная»

Оборудование: Hessapp DVT-320

Характеристика: Вертикальный токарный двухшпиндельный обрабатывающий центр с ЧПУ.Система ЧПУ CNC Sinumerik Siemens 840 D.

Технологическая база: Поверхность 1, 5 (рис. 2.15).

Приспособления:

- Патрон токарный механизированный 3х кулачковый BISON-BIAL тип 2404-м.

- Регулируемый патрон для сверл С5-391.277-01 040А.

Эскиз обработки:

Рисунок 2.16 - Операционный эскиз на операцию 015

Содержание операции:

1. Установить деталь в патрон, закрепить.

2. Точить по управляющей программе 2 торца, выдерживая размеры ø476-1,0, 55±0,7 и 58, фаску 2х45°.

3. Раскрепить деталь, снять на конвейер.

Режущий инструмент:

а) Резцовая головка Coromant Capto® C4-DCLNR-27050-12

D5m=40; Dm1(min)=110; Dm2(min)=140;

D5m=40; Dm1(min)=110; Dm2(min)=140;

f1=27; l1=50; γ=-6°; λs=-6°

Рисунок 2.17 - Резцовая головка

Пластина CNMM 1204 12-PR GC4025(Сплав);

Опорная пластина 5322 234-01.

б) Расточная оправка Coromant Capto® C4-PCLNR-22110-12

Dm(min)=40; D1=32; D5m=40; f1=22; l1=110; l3=89; γ=-6°; λs=-11°.

Рисунок 2.18 - Расточная оправка

Пластина CNMM 1204 12-PR GC4025(Сплав);

Опорная пластина 171.31-850M.

в) Расточная оправка Coromant Capto® C4-PDUNR-17090-11

Dm(min)=32; D1=25; D5m=40; f1=17; l1=90; l3=69; γ=-6°; λs=-11°.

Рисунок 2.19 - Расточная оправка

Пластина DNMG 11 04 04-PF GC4215(Сплав);

г) Сверло для обработки фасок и отверстий под резьбу CoroDrill® Delta-C ø5 с цилиндрическим хвостовиком R841-0500-30-A1A GC1220 (Сплав).

Мерительный инструмент:

- Штангенциркуль ШЦ-II-250-0,1 ГОСТ 166-80.

- Шаблон 46-0,62 8102-6211

- Пробка ø119+0,2 ПР 8140-5139, НЕ 8140-5140

- Пробка М6-7Н ПР 8221-0030 ГОСТ 17756-72, НЕ 8221-1030 ГОСТ 17757-72

Режимы резания:

На все переходы назначение режимов резания производим с помощью нормативов. В таблице 2.6 приведены режимы резания к токарной операции 015.

Таблица 2.6 - Сводная таблица режимов резания к токарной операции 015

| Поверхность, рисунок 1

| Переход

| Режимы резания

|

| глубина резания, мм

| подача, мм/об

| скорость резания, м/мин

| число оборотов, об/мин

|

|

|

|

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| 7

| подрезать торец начерно в р-р 55

| 2,50

| 0,70

| 120

| 153

|

| 7

| подрезать торец начерно

| 2,80

| 0,70

| 165

| 360

|

| 7

| подрезать торец начисто в р-р 58±0,7

| 1,0

| 0,80

| 175

| 380

|

| 8

| расточить начерно ø115+1,5

| 1,2

| 0,78

| 115

| 318

|

| 8

| расточить получисто ø117,5+1,0

| 1,25

| 0,78

| 115

| 312

|

| 8

| расточить получисто ø119+0,2

| 0,75

| 0,78

| 115

| 308

|

| 10

| расточить фаску 1,6х45°

| 2,5

| 0,66

| 132

| 350

|

В таблице 2.7 приведен расчет основного времени к операции 020.

Таблица 2.7 - Основное время к токарно-винторезной операции 010

| Поверхность

| Переход

| Длина обработки, мм

| Длина врезания и перебега, мм

| Число проходов

| Основное время, мин

|

|

|

|

|

| 9

| подрезать торец начерно в р-р 55

| 45,0

| 2,0

| 1

| 0,44

|

| 9

| подрезать торец начерно

| 16,7

| 4,0

| 1

| 0,08

|

| 9

| подрезать торец начисто в р-р 55±0,7

| 16,7

| 4,0

| 1

| 0,07

|

| 8

| расточить начерно ø115+1,5

| 35,0

| 2,0

| 1

| 0,15

|

| 8

| расточить получисто ø117,5+1,0

| 35,0

| 2,0

| 1

| 0,15

|

| 8

| расточить получисто ø119+0,2

| 35,0

| 2,0

| 1

| 0,15

|

| 10

| расточить фаску 1,6х45°

| 2,5

| 4,0

| 1

| 0,03

|

| 9

| подрезать торец начисто в р-р 58

| 5,0

| 2,0

| 1

| 0,01

|

|

| Σ=1,29

|

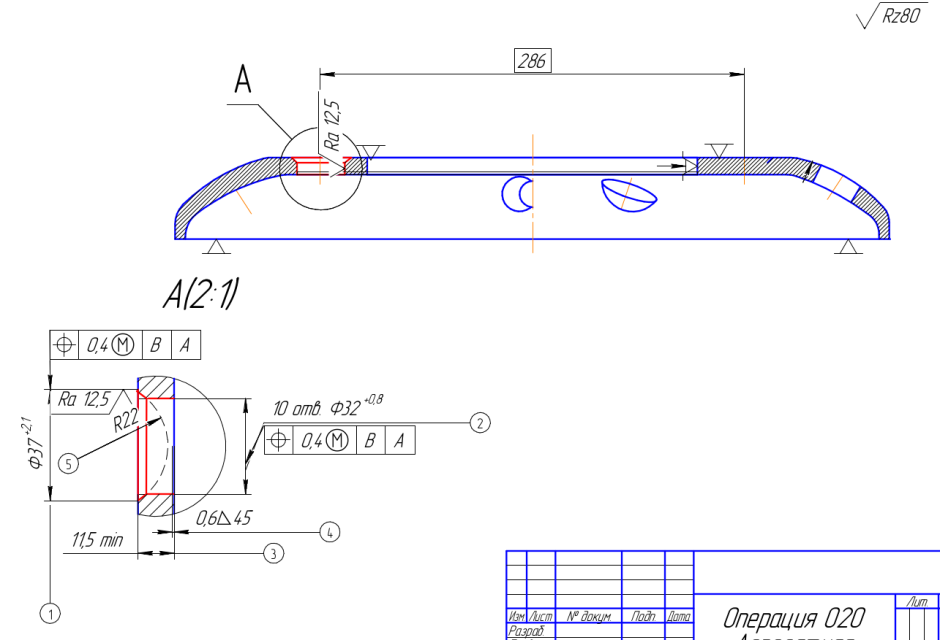

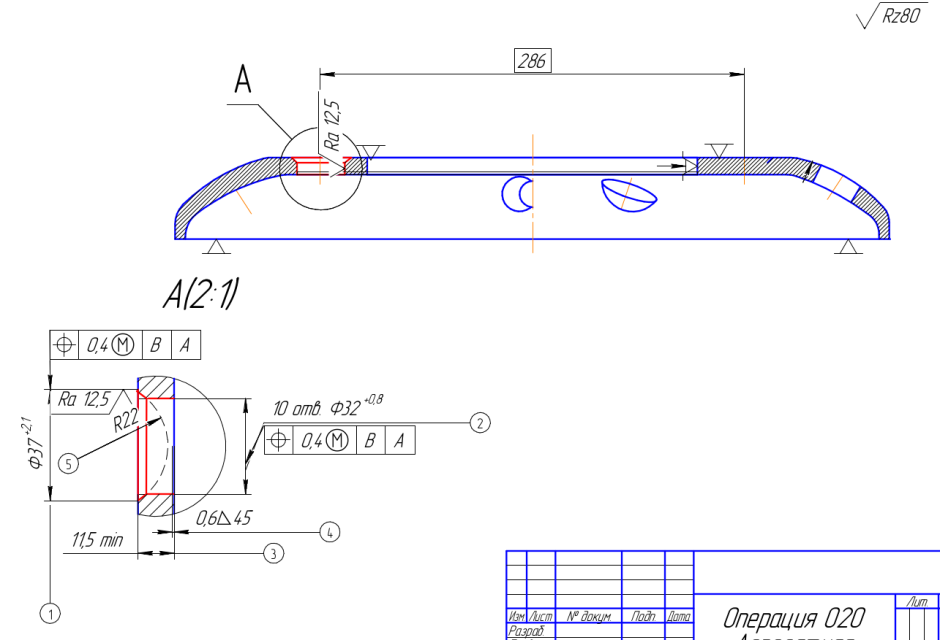

Операция 020 – «Сверлильная»

Оборудование: агрегатный станок

Характеристика: Специальный алмазно-расточной станок для одновременной двусторонней обработки отверстий.

Технологическая база: Поверхности 1 и 3 (рис. 1.5).

Приспособление: Приспособление установочное специальное.

Эскиз обработки:

Рисунок 2.20 - Операционный эскиз на операцию 020.

Содержание операции:

1. Установить деталь в приспособлении. Закрепить.

1. Сверлить 10 отверстий ø32+0,8

2. Зенковать 10 фасок 2х45°.

3. Снять деталь. Уложить на конвейер.

Режущий инструмент:

Сверло развертка

Зенковка

Вспомогательный инструмент:

а) Оправка для расточки 6300-5054 2 штуки;

б) Наездник 120/125 (8701-5057).

Мерительный инструмент:

- Пробка  ПР 8140-5075, НЕ 8140-5076;

ПР 8140-5075, НЕ 8140-5076;

- Кольцо для нутромера ø37 8125-5094;

- Кольцо для нутромера ø37 8125-5095;

- Нутромер 50 8701-5028;

- Нутромер 50 8701-5028;

- Эталон для настройки 8450-5237.

Режимы резания:

Режимы резания взяты из базового технологического процесса:

Подача S=0,1 мм/об;

Скорость резания:

V120=151 м/мин

V125=158 м/мин

Число оборотов n=402 об/мин

Основное время к Алмазно-расточной операции 015:

Основное время взято из базового технологического процесса

То=2,02 мин.

Операция 025 – «Сверлильная»

Оборудование: СС 2157

Характеристика: Специальный вертикально-сверлильный станок.

Технологическая база: Поверхности 1 и 3 (Рисунок 1).

Приспособление: Приспособление установочное 7931-5043А,

Головка 6ти шпиндельная 7930-5050.

Содержание операции:

1. Установить деталь в приспособление. Закрепить.

2. Сверлить одновременно 6 отверстий ø 22+0,052

3. Снять деталь, уложить на подставку.

4. Зенковать 6 отверстий с обоих сторон пневмодрелью до притупления острых кромок.

Режущий инструмент:

а) Сверло-развертка ø 22+0,052 2382-6002

б) Зенковка 2353-5006

Вспомогательный инструмент:

а) Пневмодрель ИП 1014А

б) Втулка кондукторная 6 шт. 7051-5487

Мерительный инструмент:

Пробка 22+0,052 8133-5558

Режимы резания:

Так как в базовом технологическом процессе режимы резания на данную операцию отсутствуют, то назначаем режимы самостоятельно.

Для комбинированного инструмента режимы резания будем назначать исходя из того, что для работы различного инструмента требуются различные режимы резания. Следовательно так как Sразв>Sсверл, а Vразв<Vсверл, то в качестве расчетных, в целях исключения быстрого износа и разрушения инструмента, будем принимать наименьшие значения скорости резания и подачи Sсверл и Vразв.

So(сверл)=SotK1soK4so, (34)

где S ot=0,41 мм/об;

K1so и K4so – поправочные коэффициенты учитывающие механические свойства обрабатываемого материала и глубину обрабатываемого отверстия;

K1so=1,05

K4so=1,0

So(сверл)=0,41х1,05=0,43 мм/об

tсверл=10,87 мм

tразв=0,13 мм

Vразв=VtK1vK2vK3vK5vK6vK7vK13v, (35)

где Vt=8,8 м/мин;

K1v - поправочный коэффициент учитывающий механические свойства обрабатываемого материала;

K2v - поправочный коэффициент учитывающий формы заточки инструмента;

K3v - поправочный коэффициент учитывающий наличие охлаждения;

K5v – поправочный коэффициент учитывающий отношение фактического периода стойкости к нормативному;

K6v - поправочный коэффициент учитывающий состояние обрабатываемой поверхности;

K7v - поправочный коэффициент учитывающий марку материала инструмента;

K13v - поправочный коэффициент учитывающий последовательность переходов маршрута обработки.

K1v=1,05

K2v=1,3

K3v=1,0

K5v=1,0

K6v=1,0

K7v=1,0

K13v=0,74

Vразв=8,8х1,05х1,3х1,0х1,0х1,0х1,0х0,74=8,9 м/мин

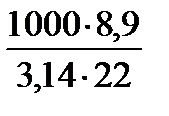

Расчетное число оборотов шпинделя:

n=  =129 об/мин

=129 об/мин

по паспорту станка принимаем:

n=125 об/мин

S=0,4 мм/об

действительная скорость резания:

V=  , (36)

, (36)

V=  =

=  =8,64 м/мин

=8,64 м/мин

Основное время на операцию  определяется суммированием основного времени всех переходов на данной операции.

определяется суммированием основного времени всех переходов на данной операции.

Основное время операции 025 Сверлильная:

(37)

(37)

где  – длина обработки, определяется длиной рабочей части инструмента, мм;

– длина обработки, определяется длиной рабочей части инструмента, мм;

– величина врезания и перебега, мм;

– величина врезания и перебега, мм;

– подача, мм/об;

– подача, мм/об;

– число оборотов шпинделя, об/мин;

– число оборотов шпинделя, об/мин;

– число проходов.

– число проходов.

То=  =4 мин

=4 мин

мм.

мм. мм.

мм. мм/об

мм/об ,

, – коэффициент в формуле скорости резания;

– коэффициент в формуле скорости резания; – период стойкости инструмента, мин;

– период стойкости инструмента, мин; – глубина резания, мм;

– глубина резания, мм; – подача, мм/об;

– подача, мм/об; ,

,  – показатели степени в формуле скорости резания;

– показатели степени в формуле скорости резания; – коэффициент, учитывающий влияние материала заготовки;

– коэффициент, учитывающий влияние материала заготовки; – коэффициент, учитывающий состояние поверхности заготовки;

– коэффициент, учитывающий состояние поверхности заготовки; – коэффициент, учитывающий материал режущей части инструмента.

– коэффициент, учитывающий материал режущей части инструмента. м/мин.

м/мин. об/мин,

об/мин,  – расчетная скорость резания, м/мин;

– расчетная скорость резания, м/мин; – диаметр обрабатываемой детали, мм.

– диаметр обрабатываемой детали, мм. об/мин.

об/мин.

– длина обработки, мм;

– длина обработки, мм; – величина врезания и перебега, мм;

– величина врезания и перебега, мм; – подача, мм/об;

– подача, мм/об; – число оборотов шпинделя, об/мин;

– число оборотов шпинделя, об/мин; – число проходов.

– число проходов.

ПР 8140-5075, НЕ 8140-5076;

ПР 8140-5075, НЕ 8140-5076; =129 об/мин

=129 об/мин , (36)

, (36) =8,64 м/мин

=8,64 м/мин определяется суммированием основного времени всех переходов на данной операции.

определяется суммированием основного времени всех переходов на данной операции. =4 мин

=4 мин