Основными критериями работоспособности ремённой передачи являются тяговая способность и долговечность.

Тяговой способностью называют способность ремённой передачи передавать заданную нагрузку без частичного или полного буксования, которое обусловлено недостаточным сцеплением ремня со шкивом.

Долговечностью ремня называется свойство ремня сохранять свою работоспособность до наступления усталостного разрушения ремня, связанного с циклическими напряжениями изгиба и внутренним трением.

Проектный расчёт проводится по тяговой способности. Расчет по тяговой способности проводят по допускаемым полезным напряжениям [ σ t ], численное значение которых определяется с помощью выражения:

[ σ t ] = Ft / А (2)

где А - площадь поперечного сечения ремня; Ft - окружная сила (полезная нагрузка).

Допускаемое напряжение [ σ t ] зависит от материала ремня. Окружная сила определяется с помощью формул:

Ft = P 1 ·103/ υ (3) или Ft =2·103· Т / D (4)

В формулах (3) - (4) υ – средняя скорость ремня, м/с; Т - крутящий момент на валу, Н·м; D – расчётный диаметр шкива, мм.

Напряжения [ σ t ] для проектируемой передачи связаны с напряжениями [ σt ]0, полученными для базовой (эталонной) передачи формулой:

[ σ t ] = [ σ t ]0· C э (5)

где C э – коэффициент эксплуатации, величина которого определяется с помощью выражений:

- для плоскоремённых передач

C э = Cα · Cυ · Cθ · C р (6)

- для клиноремённых передач

C э = Cα · CL · C р (7)

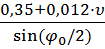

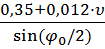

В формулах (6) - (7) Cα - коэффициент угла охвата ремнем малого шкива (формула (8)); Cυ - коэффициент, учитывающий влияние скорости (формула (9)); CL - коэффициент влияния длины ремня (формула (10)); Cθ - коэффициент угла наклона (табл. 3); Ср - коэффициент режима работы (табл. 4).

Cα = 1 – 0,003·(180 – α 1) (8)

Cυ = 1,04 – 0,0004· υ 2 (9)

CL = 0,3·  + 0,7 (10)

+ 0,7 (10)

где L, L 0 – соответственно расчётная и базовая длины ремня. Базовая длина определяется для выбранного типоразмера ремня с помощью приложений 5,6.

Таблица 3

| Угол наклона передачи к горизонту

| 0°…60°

| 60°…80°

| 80°…90°

|

| С θ

| 1,0

| 0,9

| 0,8

|

Таблица 4

| Режим

работы

| Тип машины

| Характер нагрузки

| Коэффициент Ср*

при числе смен

|

| 1

| 2

| 3

|

| Лёгкий

| Ленточные конвейеры, центробежные насосы и конвейеры, токарные, сверлильные и шлифовальные станки

| Спокойная (незначительные колебания), кратковременная перегрузка до 120%

| 1,0

1,0

| 0,9

1,1

| 0,8

1,4

|

| Средний

| Цепные конвейеры, элеваторы, фрезерные и зубофрезерные станки, станки-автоматы

| Умеренные колебания, кратковременная перегрузка до 150%

| 0,9

1,1

| 0,8

1,2

| 0,7

1,5

|

| Тяжёлый

| Винтовые и скребковые конвейеры, строгальные, зубодолбёжные и деревообрабатывающие станки

| Значительные колебания, кратковременная перегрузка до 200%

| 0,8

1,2

| 0,7

1,3

| 0,6

1,6

|

| Очень

тяжёлый

| Подъёмники, экскаваторы, прессы, молоты, дробилки, ножницы, лесопильные рамы, мельницы

| Ударная и резко неравномерная, кратковременная перегрузка до 300 %

| 0,7

1,3

| 0,6

1,5

| 0,5

1,7

|

*числитель – значение коэффициента Ср для плоскоремённой передачи, знаменатель – для клиноремённой передачи.

Допускаемые полезные напряжения [ σ t ]0 для плоских прорезиненных и синтетических ремней определяются соответственно с помощью выражений (10) –(11):

[ σ t ]0 = S – W ·  (11)

(11)

[ σ t ]0 = 0,431· ln (D 1 - 10) – 0,239 (12)

Значения коэффициентов, входящих в формулу (11), определяются с помощью таблицы 7 по известным значениям напряжений σ0 от предварительного натяжения ремня. Значения напряжений σ0 для прорезиненных и синтетических ремней принимаются по таблицам 6-7 соответственно в зависимости от условий эксплуатации передачи.

Таблица 5

| Условия работы

| σ 0, МПа

|

| Малое постоянное межосевое расстояние и вертикальное

или близкое к нему расположение передачи

| 1,6

|

| Среднее постоянное межосевое расстояние и угол наклона

линии центров не более 60° при периодическом регулировании

межосевого расстояния

| 1,8

|

| Автоматическое регулирование с постоянным натяжением

| 2,0

|

| Автоматическое регулирование с переменным натяжением

| 2,4

|

Таблица 6

| Условия работы

| σ 0, МПа

|

| Периодическое регулирование межосевого расстояния

| 4,5…5,0

|

| Автоматическое регулирование с постоянным натяжением

| 7,5

|

| Автоматическое регулирование с переменным натяжением

| 10,0

|

Таблица 7

| Коэффициенты

| σ 0, МПа

|

| 1,6

| 1,8

| 2,0

| 2,4

|

| S

| 2,3

| 2,5

| 2,7

| 3,05

|

| W

| 9,0

| 10,0

| 11,0

| 13,05

|

Согласно [2] допускаемые полезные напряжения [ σ t ]0 для клиноремённой передачи определяются с помощью выражений:

- для ремней нормального сечения

[ σ t ]0 =  -

-  -

-  ·

·  (13)

(13)

- для ремней узкого сечения

[ σ t ]0 =  -

-  -

-  ·

·  -

-  · lg υ (14)

· lg υ (14)

Коэффициенты а1, а2, а3, а4, входящие в формулы (13) - (14) определяются с помощью таблицы:

Таблица 8

| Коэффи-циенты

| Клиновые ремни

|

| Нормального сечения

| Узкого сечения

|

| О (Z)

| А (A)

| Б (B)

| В (C)

| Г (D)

| Д (E)

| УО (SPZ)

| УА (SPA)

| УБ (SPB)

| УВ (SPC)

|

| а1

| 5,43

| 5,65

| 5,87

| 6,52

| 6,9

| 6,82

| 11

| 10

| 9,25

| 8,9

|

| а2

| 160

| 247

| 375

| 633

| 1086

| 1402

| 387

| 502

| 632

| 914

|

| а3 ·103

| 10,2

| 9,63

| 9,73

| 10,4

| 10,2

| 10,1

| 1,1

| 1,1

| 1,1

| 1,1

|

| а4

| -

| -

| -

| -

| -

| -

| 1,796

| 1,615

| 1,442

| 1,354

|

Согласно выражению (2) площадь поперечного сечения ремня:

А = Ft /[ σ t ]

Для плоскоремённых передач значение площади А согласуется со стандартными значениями ширины b и толщины δ ремня, то есть:

b ·δ = Ft /[ σ t ] (15)

Для клиноремённых передач величина А определяется как сумма площадей А z поперечных сечений ремней составляющих осуществляющих передачу движения. Площадь А z является стандартной для каждого типоразмера клинового ремня и определяется с помощью приложений 3,4.

Следовательно, общая площадь:

А = А z · z (15)

где z – число клиновых ремней.

Значит, целью проектного расчёта клиноремённой передачи является определение числа клиновых ремней.

С учётом (15) выражение (2) можно записать в виде:

[ σ t ] = Ft / А z · z

Отсюда, число клиновых ремней:

z = Ft / А z ·[ σ t ] (16)

В формуле (16) произведение площади А z и напряжений [ σ t ] даёт удельную окружную силу [ Ft ] передаваемую одним ремнём. Тогда

z = Ft /[ Ft ] (17)

Значит, силу [ Ft ] можно определить с помощью формулы

[ Ft ] = [ Ft ]0· C э (18)

где [ Ft ]0– окружное усилие, передаваемое одним ремнём, полученное для эталонной (базовой) передачи. Значение усилия [ Ft ]0 определяется с помощью приложений 5, 6 по известным значениям средней скорости ремня υ и диаметра малого шкива D 1. Коэффициент эксплуатации вычисляется с помощью формулы (7).

При работе клиноремённой передачи имеет место неравномерность распределения нагрузки по ремням, которая в расчётах учитывается коэффициентом С z. Коэффициент числа ремней С z определяется с помощью таблицы:

Таблица 9

| Число ремней z

| 1

| 2…3

| 4…6

| Свыше 6

|

| С z

| 1,00

| 0,95

| 0,90

| 0,85

|

Следовательно, вычисленное с помощью формулы (16) или (17) число ремней z является ориентировочным. Уточнённое число ремней:

z ′ = z / С z (19)

Вычисленное по формуле (19) число клиновых ремней округляется в большую сторону до целого числа. Принятое число клиновых ремней должно удовлетворять условию:

z ′ ≤ 8 (20)

Проверочный расчёт проводится по долговечности. Абсолютно для всех типов ремённых передач расчёт на долговечность можно ограничить проверкой числа пробегов ремня на шкивах по условию:

v ≤ [ v ] (21)

где v, [ v ] – соответственно расчётное и допускаемое число пробегов ремня, с-1.

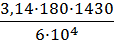

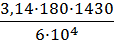

Расчётное число пробегов определяется с помощью формулы:

v =  (22)

(22)

где υ - скорость ремня, м/с; L - длина ремня, м;

Допускаемое число пробегов ремня принимают:

- для обыкновенных резинотканевых ремней [ v ] ≤ 10 c-1;

- для кордшнуровых прорезиненных ремней [ v ] ≤ 15 c-1;

- для плоских синтетических ремней [ v ] ≤ 50 c-1;

- для клиновых ремней [ v ] ≤ 20 c-1;

- для поликлиновых ремней [ v ] ≤ 30 c-1.

Выполнение условия (21) обеспечивает требуемую долговечность ремня:

- [ Lh ] = 2000..3000 – для плоских ремней;

- [ Lh ] = 3000…5000 – для клиновых ремней.

В основе уточнённого расчета на долговечность лежит уравнение кривой усталости и определение максимальных напряжений на ремне. Такой расчёт сводится к проверке условия:

Lh ≥ [ Lh ] (23)

где Lh – расчётный ресурс ремня, ч.

Уточнённый расчёт ремней на долговечность требует накопления экспериментального материала о параметрах кривых усталости. Поэтому в настоящее время такой расчёт пока применяют не для всех типов ремённых передач.

Расчётный ресурс ремня определяется с помощью выражений:

- для плоскоремённой передачи:

Lh =  ·

·  (24)

(24)

- для клиноремённой передачи:

Lh =  ·

·  (25)

(25)

где m - экспериментальная постоянная (m = 6 – для плоскоремённой передачи; m = 8 – для клиноремённой передачи ремнём нормальной серии; m = 9 – для клиноремённой передачи ремнём узкой серии);

σ-1 - предел выносливости материала ремня, МПа; σ max - максимальные напряжения на ремне, МПа (см. п. 1.5); 107 – базовое число циклов перемены напряжений для плоскоремённой передачи; Cu - коэффициент, учитывающий влияние передаточного числа (формула (26)); C Н - коэффициент; учитывающий влияние вида нагрузки (C Н = 1 – постоянная нагрузка; C Н = 2 – переменная нагрузка); v - число пробегов ремня, с-1 (формула (22)); N оц - базовое число циклов перемены напряжений для клиноремённой передачи (N оц = 4,6·106 - для кордтканевого ремня; N оц = 5,7·106 - для кордшнурового ремня); υ - скорость ремня, м/с; L - длина ремня, мм; n 1 - частота вращения ведущего шкива, об/мин; D 1 - диаметр ведущего шкива, мм.

Cu = 1,5·  - 0,5 (26)

- 0,5 (26)

Расчёт на долговечность также включает в себя проверку материала ремня на прочность. Долговечность ремня обеспечивается при выполнении условия:

σ max ≤ [ σ р ] (27)

где [ σ р ] – допускаемые напряжения растяжения, МПа.

Характеристики клиновых, плоских прорезиненных и синтетических ремней, необходимые для проверочного расчёта приведены в таблице 10.

Таблица 10

| Тип ремня

| ρ, кг/м3

| Е, МПа

| σ-1, МПа

| [ σ р ], МПа

|

| Плоский прорезиненный

| 1100…1200

| 80…120

| 7

| 8

|

| Плоский синтетический

| 800

| 120…200

| 7

| 8

|

| Клиновой нормальной серии

| 1250…1400

| 80…100

| 10

| 10

|

| Клиновой узкой серии

| 1250…14000

| 80…100

| 10

| 10

|

Методика расчёта

Расчёт ремённой передачи включает в себя два основных этапа – проектный, проверочный. Также расчёт ремённой передачи включает в себя определение нагрузки на её валы и опоры.

Проектный расчёт сводится к определению площади поперечного сечения ремня плоскоремённой передачи или количества клиновых ремней клиноремённой передачи необходимого для обеспечения требуемой тяговой способности.

Проектный расчёт выполняется в следующей последовательности:

1) Выбор тип (типоразмер) ремня.

При проектировании плоскоремённых передач тип ремня выбирают, ориентируясь на его среднюю скорость υ. При υ < 30 м/с выбирают прорезиненные ремни, а при υ ≥ 30 м/с - синтетические. На начальном этапе проектирования скорость ремня неизвестна. Поэтому сначала предварительно выбирают тип ремня, а затем вычисляют его среднюю скорость. Если вычисленная скорость не соответствует рекомендуемому значению для выбранного типа ремня, то выбирают ремень другого типа, или корректируют диаметры шкивов. Также приемлемым является вариант, при котором сначала определяют диаметры шкивов и среднюю скорость ремня, а затем, ориентируясь на вычисленную среднюю скорость ремня, выбирают его тип.

При проектировании клиноремённых передач типоразмер ремня выбирают по известному крутящему моменту Т1 на валу ведущего шкива с помощью приложения 4. Если крутящий момент Т1 неизвестен, то его следует определить с помощью формулы (1). Также для выбора типоразмера ремня таких передач могут быть использованы соответствующие номограммы [1], [3-4].

2) Определение диаметров шкивов

Диаметр ведущего шкива определяется с помощью формулы М.А. Саверина

D 1 = Kd ·  (28)

(28)

Коэффициент Kd в формуле (28) зависит от типа ремённой передачи (табл. 11)

Таблица 11

| Тип передачи

| Kd

|

| Плоскоремённая

| 55…65

|

| Клиноремённая с нормальным ремнём

| 30…40

|

| Клиноремённая с узким ремнём

| 20…25

|

| Поликлиновая

| 25…30

|

Полученный с помощью формулы (28) результат следует округлить до ближайшего значения по стандартному ряду диаметров шкивов (по ГОСТ 17383-73): 28; 36; 40; 45; 50; (53); 56; 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620); 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120 и т.д. Для клиноремённых передач размерный ряд начинается с 63 мм.

Примечание: размеры, указанные в скобках применяются в технически обоснованных случаях.

Принятый по стандарту диаметр D 1 должен обеспечивать выполнение условий:

1) для всех типов передач:

υ ≤ [ υ ] (29)

где υ, [υ] - соответственно расчётная и допускаемая средние скорости ремня.

2) для клиноремённых передач

D 1 ≥ D 1 min (30)

где D 1 min – минимальный диаметр малого шкива, который соответствует выбранному типоразмеру клинового ремня (приложение 4).

При невыполнении условия (29) или условия (30) (для клиноремённых передач) следует скорректировать значение D 1.

При проектировании плоскоремённых передач диаметр D 1 может быть определён и другими способами [3]:

- из конструктивных соображений, исходя из габаритов передачи или требуемого диаметра D 2 большого шкива;

- из условия выбранной толщины ремня при ограниченном сортаменте ремней;

- из условия минимальной допустимой скорости ремня для малоскоростных передач

При проектировании клиноремённых передач диаметр D 1 может быть определён путём выбора из стандартного ряда диаметров шкивов (по ГОСТ 17383-73). При выборе следует ориентироваться на величину D 1 min и брать на 1 – 2 номера больше. Например, если для выбранного типоразмера ремня D 1 min = 63 мм, значит, следует принимать D 1 = 71 мм или D 1 = 80 мм.

Диаметр ведомого шкива определяем с помощью формулы

D 2 = u рем · D 1 ·(1 - ξ) (31)

Вычисленное по формуле (31) значение D 2 следует округлить до ближайшего значения по стандартному ряду диаметров, что и D 1.

Примечание: рекомендуется округлять D 1 в большую сторону, а D 2 - в меньшую.

После определения диаметров шкивов уточняют передаточное отношение:

=

=  (32)

(32)

где ξ = 0,01…0,02 – коэффициент скольжения.

Вычисленное по формуле (32), передаточное отношение  не должно отличаться от u рем более чем на 4 %. В противном случае следует проверить возможность использования других ближайших по стандартному ряду диаметров D 2.

не должно отличаться от u рем более чем на 4 %. В противном случае следует проверить возможность использования других ближайших по стандартному ряду диаметров D 2.

В качестве расчётного диаметра D шкива плоскоремённой передачи принимают диаметр его наружной поверхности, а клиноремённой и поликлиновой передачи – диаметр окружности расположения нейтральной линии ремня.

3. Определение межосевого расстояния и длины ремня

Сначала в зависимости от требований компоновки принимается предварительное межосевое расстояние а и определяется расчётная длина ремня L, которая затем округляется до ближайшего стандартного значения. Для синтетических ремней стандартная величина L принимается по приложению 2, а для плоских прорезиненных и клиновых ремней - по таблице 12.

Таблица 12

| 1й ряд

| 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2300, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 6300, 7100, 8000, 9000, 10 000, 11 200, 12 500, 14 000, 16 000, 18 000

|

| 2й ряд

| 425, 475, 530, 600, 670, 750, 850, 950, 1060, 1180, 1320, 1500, 1700, 1900, 2120, 2360, 2650, 3000, 3350, 3750, 4250, 4750, 5300, 6000, 6700, 7500, 8500, 9500, 10 600, 11 800, 13 200, 15 000, 17 000

|

Примечание: для узких клиновых ремней длины выбирать только из ряда 1.

Далее вычисляется расчётное число пробегов v (формула (22)) и проверяется условие (21). Если условие (21) не выполняется, то следует увеличить длину ремня L.

Предварительное значение межосевого расстояния а должно соответствовать условиям:

- для плоскоремённых передач amin ≥ 2·(D 1 + D 2)

- для клиноремённых передач 0,55·(D 1 + D 2) + h ≤ a ≤ 2·(D 1 + D 2)

где h – высота сечения ремня (приложение 4).

При расчёте клиноремённой передачи передаточное отношение можно определить с помощью таблицы:

Таблица 13

| u рем

| 1

| 2

| 3

| 4

| 5

| 6

|

| a, мм

| 1,5 · D 2

| 1,2 · D 2

| D 2

| 0,95· D 2

| 0,9 · D 2

| 0,85 · D 2

|

По принятому значению длины ремня L уточняется межосевое расстояние a (оно должно согласовываться с его предварительным значением) и проверяется угол обхвата ремнём малого шкива α 1, значение которого должно соответствовать условиям:

- для плоскоремённых передач α1 ≥ 150°

- для клиноремённых передач α1 ≥ 120°

Выполнение этих условий обеспечивает требуемую тяговую способность передачи. При невыполнении какого-либо условия следует скорректировать значения диаметров шкивов и выполнить перерасчёт.

Завершающий этап проектного расчёта рассмотрим отдельно для плоскоремённой и клиноремённой передачи.

Проектный расчёт плоскоремённой передачи завершается определением толщины δ и ширины b поперечного сечения ремня. Толщина прорезиненного ремня определяется из условия:

δ ≤

Вычисленное значение δ округляется до ближайшего большего стандартного (приложение 1).

Для плоских синтетических ремней толщину ремня δ определяют с помощью таблицы 14 по вычисленному диаметру  малого шкива.

малого шкива.

Таблица 14

, мм , мм

| 28

| 36

| 45

| 56

| 63

| 75

| 80

| 90

| 100

|

| δ, мм

| 0,4

| 0,5

| 0,6

| 0,7

| 0,8

| 0,9

| 1,0

| 1,1

| 1,2

|

С помощью выражения (14) вычисляем ширину ремня:

b = Ft /[ σ t ] ·δ

Вычисленное значение ширины ремня округляется до ближайшего стандартного значения, которое выбирается из стандартного ряда: 10, 16, 20, 25, 32, 40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 224, 250, 312, 335, 400, 450, 500.

Окружная сила Ft вычисляется с помощью формулы (3) или (4). Для определения напряжений [ σ t ] используется формула (5). Коэффициент эксплуатации C э определяется с помощью формулы (6), а напряжения [ σ t ]0 - с помощью выражения (10) или (11) в зависимости от выбранного типа плоского ремня.

После определения толщины δ и ширины b вычисляется площадь поперечного сечения ремня.

Проектный расчёт клиноремённой передачи завершается определением необходимого числа клиновых ремней.

Сначала с помощью формулы (16) или (17) вычисляем ориентировочное число клиновых ремней z, а затем с помощью таблицы 9 назначаем коэффициент Cz и определяем искомое число ремней z '.

Принятое число клиновых ремней z ' должно соответствовать условию (19). Также не рекомендуется принимать z ' = 1. При необходимости уменьшения количества ремней следует увеличить диаметр D 1 или выбрать сечение с большей площадью Az.

Окружная сила Ft определяется также как и для плоскоремённой передачи. Коэффициент эксплуатации C э вычисляется с помощью формулы (7).

Ориентировочное число ремней может быть вычислено через напряжения [ σ t ] и [ σ t ]0 или через силы [ Ft ] и [ Ft ]0. Напряжения [ σ t ]0 вычисляются с помощью формулы (12) или (13) в зависимости от типа сечения клинового ремня. Сила [ Ft ]0 определяется с помощью приложения 5 или 6 для клинового ремня выбранного сечения по диаметру малого шкива и средней скорости ремня. Напряжения [ σ t ] определяются с помощью выражения (5), а сила [ Ft ] - с помощью выражения (18).

Проверочный расчёт осуществляется по долговечности ремня. Он включает в себя проверку ремня на прочность по напряжениям растяжения и по ресурсу.

Проверочный расчёт выполняется в следующей последовательности:

1) Проверка ремня на прочность по напряжениям растяжения

С помощью формул приведённых в п.1.5. определяем максимальные напряжения σ max на ремне и проверяем условие (27). Если условие (27) не выполняется, то следует увеличить диаметр ведущего шкива D 1 или площадь поперечного сечения ремня и выполнить перерасчёт.

2) Проверка ремня на ресурс

Сначала определяем коэффициенты C Н и Cu (формула (26)). Далее с помощью формулы (24) или (25) вычисляем ресурс и проверяем условие (23). Если условие (23) не выполняется, то следует увеличить диаметр ведущего шкива D 1 или плоскоремённую передачу заменить клиноремённой.

Нагрузка на валы и опорыF в ремённой передачи зависит силы предварительного натяжения F 0, окружной силы Ft и угла охвата ремнём малого шкива α1 (п. 1.5). Силы натяжения ветвей ремня F 1, F 2 зависят от сил F 0 и Ft.

Приведённые в п. 1.5. не отражают тяговой способности передачи, которая связана со значением силы трения между ремнем и шкивом. Такая связь установлена Эйлером в виде:

F 1 = F 2 · e f · ά

где f – приведённый коэффициент трения между шкивом и ремнём; ά - угол скольжения (ά ≈ 0,7· α1), рад.

Примем q = e f ·ά. Тогда выражения для вычисления сил натяжения ремня примут вид:

F1 = Ft·  + F ц F2 = Ft ·

+ F ц F2 = Ft ·  + F ц F0 =

+ F ц F0 =  ·

·

Для клиноремённой передачи приведённый коэффициент трения определяется с помощью выражения:

f =

В неработающей (находящейся в покое) передаче ветви ремня загружены силой предварительного натяжения F 0. В работающей передаче ветви ремня загружены силами F 1, F 2 соответственно. Следовательно, нагрузка на валы и опоры ремённой передачи может быть определена для двух случаев:

- для неработающей (находящейся в покое) передачи:

F В = 2· F 0 ·sin(α1 /2)

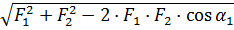

- для работающей передачи:

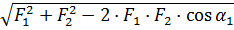

F В =

Если ремённая передача является наклонной, то величины проекций силы на горизонтальную X и вертикальную Y оси могут быть определены с помощью выражений:

F в X = F0 · sin (θ + β/2) + (F0 + Ft)· sin (θ – β/2)

F в Y = F0 · cos (θ + β/2) + (F0 + Ft)· cos (θ – β/2)

где β – угол между ветвями ремня (п. 1.3); θ - угол наклона лини центров шкивов передачи к горизонту.

После выполнения проектного и проверочного расчётов, а также определения нагрузки на валы и опоры передачи выполняется проработка конструкции шкивов.

Конструирование шкивов осуществляется в соответствии с рекомендациями, приведёнными в п. 1.3. Геометрические параметры ступицы шкива зависят от величины её посадочного диаметра, который определяется при проектном расчёте вала. Ступица шкива соединяется с валом посредством шпоночного, шлицевого или прессового (с натягом) соединения. Следовательно, ширина ступицы зависит от ширины шпонки или шлицев, которые определяются при расчёте соответствующих соединений. Конструирование шкивов со спицами рекомендуется осуществлять в соответствии с [3, с. 45-46] или [4, с 85].

ПРИМЕРЫ РАСЧЁТОВ

Пример расчёта плоскоремённой передачи

Выполнить расчёт плоскоременной передачи при следующих исходных данных: требуемая мощность на валу электродвигателя P 1 = 3,8 кВт; частота вращения вала электродвигателя n 1 = 1430 об/мин; передаточное число u рем = 2; нагрузка — спокойная; работа двухсменная; угол наклона линии центров шкивов к горизонту не превышает 60°.

Проектный расчёт

1.1. Выбор типа ремня

Предварительно выбираем плоский прорезиненный ремень

1.2. Определяем диаметры шкивов

1) Определяем диаметр малого шкива

Диаметр малого шкива вычислим с помощью формулы М.А. Саверина:

D 1 = Kd ·

Согласно таблице коэффициент Kd = 55…65, примем Kd = 60.

Крутящий момент на ведущем шкиве передачи:

Т1 = 9550 ·  = 9550 ·

= 9550 ·  = 25,4 Н·м

= 25,4 Н·м

Тогда диаметр малого шкива:

D 1 = 60 ·  = 176,4 мм

= 176,4 мм

По стандартному ряду шкивов (ГОСТ 17383-73) принимаем D 1 = 180 мм

2) Вычисляем среднюю скорость ремня

υ =  =

=  = 13,6 м/с

= 13,6 м/с

Вычисленная средняя скорость ремня υ меньше допускаемой [υ] =30 м/с для прорезиненного ремня, что соответствует условию (29). Окончательно принимаем D 1 = 180 мм.

3) Определяем диаметр большого шкива

D 2 = u рем · D 1 ·(1 - ε)

Коэффициент скольжения ε = 0,01…0,02, принимаем ε = 0,015, тогда

D 2 = 2·180 ·(1 – 0,015) = 355 мм

По стандартному ряду диаметров шкивов (ГОСТ 17383-73) принимаем D 2 = 355 мм

4) Вычисляем фактическое передаточное отношение

=

=  =

=  = 2

= 2

Вычисленное передаточное отношение  совпало с заданным u рем = 2. Окончательно принимаем D 2 = 355 мм.

совпало с заданным u рем = 2. Окончательно принимаем D 2 = 355 мм.

1.3. Определяем межосевое расстояние и длину ремня

1) Определяем длину ремня

Предварительно принимаем межосевое расстояние:

a = 2·(D 1 + D 2) = 2·(180 + 355) = 1070 мм

Тогда, расчётная длина ремня:

L = 2 · a +  ·(D 1 + D 2) +

·(D 1 + D 2) +  = 2 · 1070 +

= 2 · 1070 +  ·(180 + 355) +

·(180 + 355) +  =

=

2140+839,95 + 7,16 = 2987 мм

По таблице 12 принимаем L = 3150 мм

2) Проверяем принятую длину ремня L по числу пробегов ремня

Определяем расчётное число пробегов ремня

v =  =

=  = 4,32 с-1

= 4,32 с-1

Вычисленное число пробегов ремня меньше допускаемого [ v ] = 10 с-1, что соответствует условию (21). Окончательно принимаем L = 3150 мм.

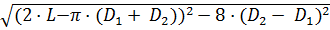

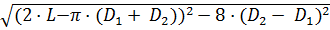

3) Определяем уточнённое межосевое расстояние

a =  · [2· L – π ·(D 1 + D 2) +

· [2· L – π ·(D 1 + D 2) +  ]=

]=  ·[2·3150 - 3,14·(180 + 355)+

·[2·3150 - 3,14·(180 + 355)+  ]= 1248 мм

]= 1248 мм

4) Проверяем угол обхвата ремнём малого шкива

Вычисляем угол обхвата ремнём малого шкива

α1 = 180- 57·  = 180- 57·

= 180- 57·  = 172°

= 172°

Вычисленный угол обхвата ремнём малого шкива соответствует условию α1 ≥ 150°. Следовательно, требуемая тяговая способность передачи обеспечена

1.4. Определяем площадь поперечного сечения ремня

1) Определяем толщину ремня

Толщина прорезиненного ремня определяется из условия:

δ ≤

D 1 = 180 мм, тогда

δ ≤  = 4,5 мм

= 4,5 мм

По приложению 1 принимаем δ = 4,5 мм, что соответствует ремню из Бельтинга – 820 с тремя прокладками толщиной 1,5 мм.

2) Вычисляем окружную силу

Ft = P 1 ·103/υ =3,8·103 / 13,6 = 280 Н

3) Определяем допускаемые полезные напряжения для базовой (эталонной) передачи:

[ σ t ]0 = S – W ·

Для заданных условий эксплуатации согласно таблице 5 напряжения от силы предварительного натяжения ремня σ 0 = 1,8 МПа. Тогда по таблице 7 принимаем S = 2,5; W = 10. Следовательно:

[ σ t ]0 = 2,5 – 10·  = 2,25 МПа

= 2,25 МПа

4) Определяем коэффициент эксплуатации

Коэффициент угла охвата ремнем малого шкива

Cα = 1 – 0,003·(180 – α 1) = 1 – 0,003·(180 – 172) = 0,98

Коэффициент, учитывающий влияние скорости:

Cυ = 1,04 – 0,0004· υ 2 = 1,04 – 0,0004·13,62 = 0,97

Коэффициент угла наклона Cθ = 1 (табл. 3); коэффициент режима работы C р = 0,9 (табл.4).

Тогда коэффициент эксплуатации

C э = Cα · Cυ · Cθ · C р = 0,98·0,97·1·0,9 = 0,86

5) Вычисляем допускаемые полезные напряжения для заданной передачи:

[ σ t ] = [ σ t ]0· C э = 2,25·0,86 = 1,94 МПа

6) Определяем ширину ремня

b = Ft /[ σ t ] ·δ = 280/1,94·4,5 = 32 мм

Принимаем b = 32 мм.

7) Вычисляем площадь поперечного сечения ремня

А = b · δ = 4,5·32 = 144 мм2

Проверочный расчёт

2.1. Расчёт ремня на прочность по напряжениям растяжения

Максимальные напряжения на ремне:

σmax = σ и1 + σ 0 + σt / 2+ σ ц

Изгибные напряжения при огибании ремнём малого шкива:

=

=  ·Е

·Е

Согласно таблице 10 модуль упругости плоского прорезиненного ремня Е = 80…120 МПа, принимаем Е =120 МПа, тогда

=

=

|

|

|

+ 0,7 (10)

+ 0,7 (10) (11)

(11) -

-  -

-  ·

·  (13)

(13) -

-  · lg υ (14)

· lg υ (14) (22)

(22) ·

·  (24)

(24) (25)

(25) - 0,5 (26)

- 0,5 (26) (28)

(28) =

=  (32)

(32)

малого шкива.

малого шкива. + F ц F2 = Ft ·

+ F ц F2 = Ft ·  + F ц F0 =

+ F ц F0 =  ·

·

= 9550 ·

= 9550 ·  = 25,4 Н·м

= 25,4 Н·м = 176,4 мм

= 176,4 мм =

=  = 13,6 м/с

= 13,6 м/с =

=  = 2

= 2 ·(D 1 + D 2) +

·(D 1 + D 2) +  = 2 · 1070 +

= 2 · 1070 +  ·(180 + 355) +

·(180 + 355) +  =

= = 4,32 с-1

= 4,32 с-1 · [2· L – π ·(D 1 + D 2) +

· [2· L – π ·(D 1 + D 2) +  ]=

]=  ·[2·3150 - 3,14·(180 + 355)+

·[2·3150 - 3,14·(180 + 355)+  ]= 1248 мм

]= 1248 мм = 180- 57·

= 180- 57·  = 172°

= 172° = 4,5 мм

= 4,5 мм = 2,25 МПа

= 2,25 МПа =

=