| Диаметр вала d

| Ширина канавки b

| Радиус скругления R

| Радиус скругления R1

| Диаметр канавки d1

|

| 10

| 1,0

| 0,3

| 0,2

| d – 0,3

|

| 1,6

| 0,5

| 0,3

| d – 0,3

|

| 2,0

| 0,5

| 0,3

| d – 0,5

|

| 10...50

| 3,0

| 1,0

| 0,5

| d – 0,5

|

| 50...100

| 5,0

| 1,6

| 0,5

| d – 1,0

|

Примечание. На чертежах канавок размер диаметра вала, отмеченный знаком (*), не проставляется.

Примечание. На чертежах канавок размер диаметра вала, отмеченный знаком (*), не проставляется.

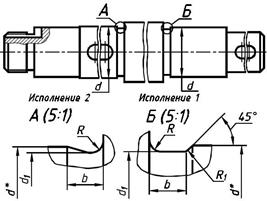

При наличии нескольких канавок для выхода шлифовального круга на одной и той же де- тали, как правило, применяют канавки одного исполнения.

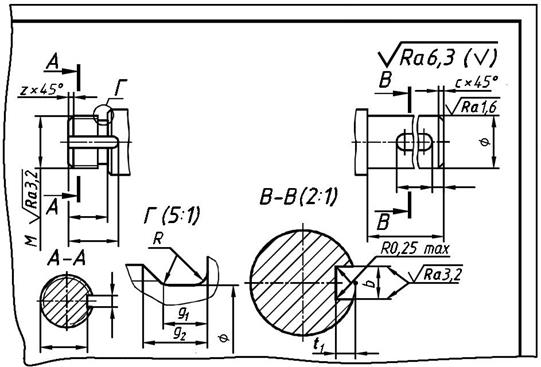

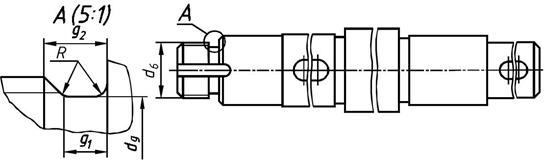

При необходимости вворачивания детали до упора, применяют наружные и внутренние проточки. Размеры проточек зависят от типа и шага резьбы. Размеры проточек для выхода инструмента при нарезании метрической резьбы устанавливает ГОСТ 27148-86 (табл. 4).

Таблица 4

Размеры проточек для метрической резьбы (ГОСТ 27148-86), мм

| Шаг резьбы P

| Радиус скругления R

| g1 не менее

| g2 не более

| Диаметр канавки dg

|

| 1,0

| 0,5

| 1,6

| 3,00

| d – 1,6

|

| 1,25

| 0,6

| 2,0

| 3,75

| d – 2,0

|

| 1,5

| 0,8

| 2,5

| 4,50

| d – 2,3

|

| 1,75

| 1,0

| 3,0

| 5,25

| d – 2,6

|

| 2,0

| 1,0

| 3,4

| 6,00

| d – 3,0

|

| 2,5

| 1,2

| 4,4

| 7,50

| d – 3,6

|

| 3,0

| 1,6

| 5,2

| 9,00

| d – 4,4

|

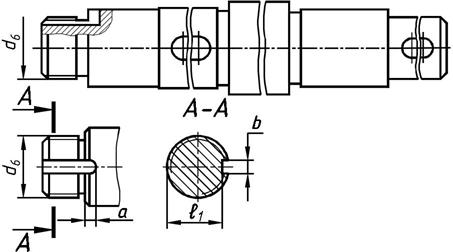

На рис. 3. приведен фрагмент чертежа сборочной единицы. Подшипник

1, напрессованный на вал

2, фиксируется в осевом направлении гайкой

4, круглой шлицевой (ГОСТ 11871-88), навернутой на резьбовой конец вала. Гайку

4 от самоотвинчивания предохраняет шайба

3 сто- порная многолапчатая (ГОСТ 11872-89). Внутренним язычком шайба

3 входит в специальную канавку на валу, а одну из наружных лапок загибают при сборке в паз гайки

4.

Рис. 3

В табл. 5 приведены размеры канавок на валу под язычок стопорной шайбы. Размеры ка- навок выбирают в зависимости от диаметра резьбы на валу (d6). Резьбу на валу и на гайке на- резают метрическую с мелким шагом. При диаметре вала от 14 до 52 мм – шаг 1,5 мм.

Т аблица 5

Канавки под язычок стопорной шайбы, мм

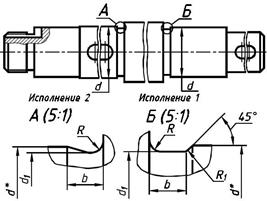

Для передачи крутящего момента между валом и деталями, насажанными на вал, (зубчатые колеса, шкивы) применяют шпоночные и зубчатые (шлицевые) соединения.

Шпоночные соединения относятся к подвижным разъемным соединениям. Соединитель- ным звеном в шпоночных соединениях является деталь, называемая шпонкой. Для выполне- ния шпоночного соединения на валу фрезеруют паз под шпонку, такой же паз делают в отвер- стии насаживаемой на вал детали (шкива, зубчатого колеса, маховика и т. п.). Шпонка одно- временно входит в эти пазы и соединяет вал с деталью, например с зубчатым колесом, обеспе- чивая передачу крутящего момента. Применяют различные типы шпонок: призматические, сегментные. Наиболее распространены призматические шпонки.

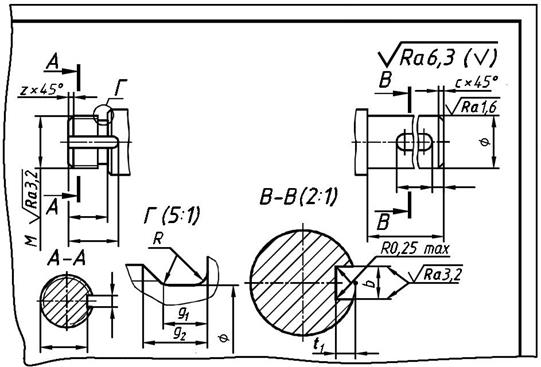

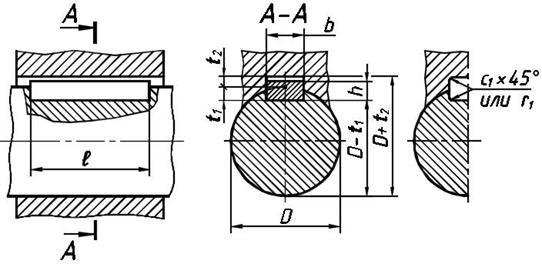

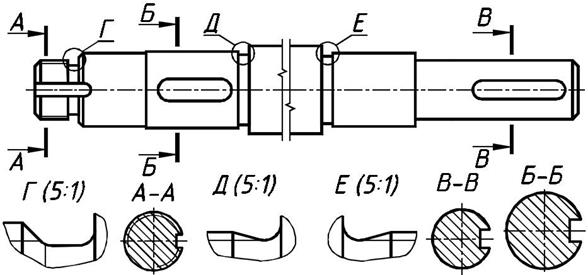

На рис. 4 показано соединение призматической шпонкой: D – диаметр вала, b – ширина шпонки, h – высота шпонки, t1 – глубина паза в валу, t2 – глубина паза во втулке, ℓ – длина шпонки, ñ1 или r1 – фаски или радиусы скруглений пазов. Размеры призматических шпонок и шпоночных пазов приведены в табл. 6. Размеры шпоночных пазов назначают в зависимости отдиаметра вала в месте запрессовки зубчатого колеса или другой какой-либо детали.

Рис. 4

Таблица 6

Размеры шпоночных пазов для призматических шпонок (ГОСТ 23360-80), мм

| Диаметр вала

D

| Ширина паза

b

| вал

t1

| втулка

t2

| c или r

|

| Св.10 до 12

| 4

| 2,5

| 1,8

| 0,08…0,16

|

| Св.12 до 17

| 5

| 3,0

| 2,3

|

0,16…0,25

|

| Св.17 до 22

| 6

| 3,5

| 2,8

|

| Св. 22 до 30

| 8

| 4,0

| 3,3

|

| Св.30 до 38

| 10

| 5,0

| 3,3

|

0,25…0,4

|

| Св. 38 до 44

| 12

| 5,0

| 3,3

|

| Св. 44 до 50

| 14

| 5,5

| 3,8

|

| Св. 50 до 58

| 16

| 6,0

| 4,3

|

Длины шпонок (шпоночных пазов) должны выбираться из ряда: 12; 14; 16; 18; 20; 22;

25; 28; 32; 36; 40; 45; 50; 56; 63 (на 6…15 мм короче длины участка вала, на котором выфрезерован паз).

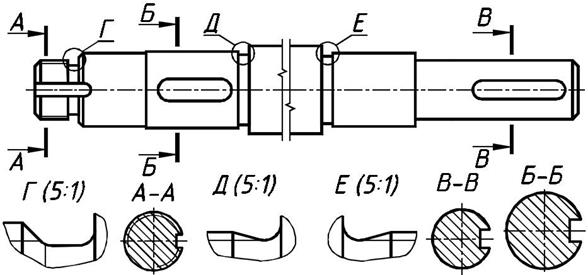

2 Выбор главного вида и количества изображений

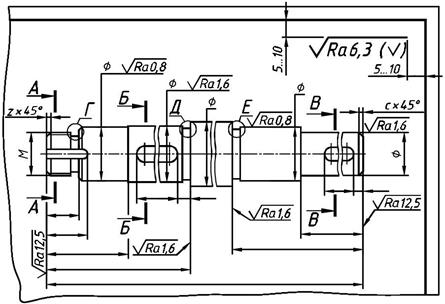

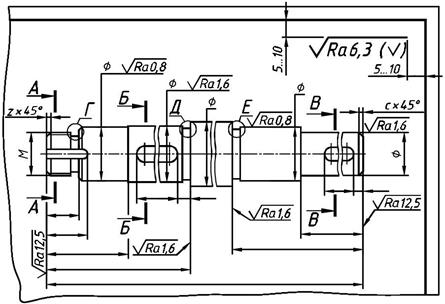

Количество изображений (видов, разрезов, сечений) должно быть наименьшим, но обеспе- чивающим полное представление о конструкции вала. Для деталей круглой формы (валов, осей, втулок) главное и обычно единственное изображение располагают так, что ось принима- ет горизонтальное положение, т. е. параллельное основной надписи чертежа. Такое изображе- ние соответствует положению детали при ее обработке на станке. При наличии на валу шпо- ночных пазов, шлицев, канавок, проточек, главное изображение дополняется сечениями для простановки размеров шпоночных пазов и шероховатости боковых поверхностей шлицев. Форму проточек выявляют, как правило, выносными элементами в бо̀льшем масштабе, чем главное изображение (рис. 5).

Для обозначения на чертеже изображений (видов, разрезов, сечений), поверхностей, разме- ров и других элементов изделия применяют прописные буквы русского алфавита, за исключе- нием букв ¨, Ç, É, Î, X, Ú, Û, Ü. Буквенные обозначения присваивают в алфавитном порядке без повторений и пропусков. Размер шрифта буквенных обозначений должен быть в два разабольше размера цифр размерных чисел данного чертежа (ГОСТ 2.316-2008).

Масштаб изображения на чертеже, отличающийся от указанного в основной надписи, при- водят непосредственно после надписи, относящейся к изображению, например: Ã (5:1).

Рис. 5

3. Компоновка изображений на листе

Следует предусмотреть место для всех необходимых изображений, знаков шероховато- сти и размеров. Участки вала, имеющие постоянное или закономерно изменяющееся попереч- ное сечение, допускается изображать с разрывами. Изображения с разрывами ограничивают сплошной волнистой линией, соединяющей соответствующие линии контура или сплошной тонкой линией с изломом, которая может выходить за контур изображения на длину 2–4 мм (ГОСТ 2.305-2008, п. 9.10).

Выносной элемент следует располагать возможно ближе к соответствующему месту на изображении вала. Сечение для простановки размеров шпоночного паза по построению и рас- положению должно соответствовать направлению, указанному стрелками. Допускается распо- лагать сечения на любом месте поля чертежа.

Пример выполнения учебного чертежа вала с пазами для призматической шпонки приве- ден на рис. 10. Обратите внимание на то, что чертеж вала выполнен на формате À3.

4 Нанесение знаков шероховатости поверхностей детали

Большое значение для работоспособности детали имеет микрогеометрия ее поверхности. Поэтому на чертеже дают указания о допустимых микронеровностях (шероховатости) на по- верхностях, ограничивающих деталь.

Поверхность детали после механической обработки не бывает абсолютно гладкой, так как режущий инструмент оставляет на ней следы в форме микро неровностей выступов и впадин (рис. 6).

Поверхность детали после механической обработки не бывает абсолютно гладкой, так как режущий инструмент оставляет на ней следы в форме микро неровностей выступов и впадин (рис. 6).

Рис. 6

Шероховатость поверхности характеризуется величиной микро неровностей реальной по- верхности (в мкм), определяющей ее отклонение от идеально гладкой поверхности. Качество поверхности по ГОСТ 2789-73 оценивается шестью параметрами, В учебных чертежах исполь- зуют только два из них:

Ra – среднее арифметическое отклонение профиля, т. е. среднее арифметическое значение ординат yi некоторого количества точек, выбранных на базовой длине;

Rz – высота неровностей профиля по десяти точкам, т. е. сумма средних абсолютных зна- чений высот пяти наибольших выступов и глубин пяти наибольших впадин профиля в преде- лах базовой длины.

Параметр Ra, предпочтительнее. При выполнении учебных эскизов и чертежей рекомен- дуются следующие значения этого параметра: 50; 25; 12,5, 6,3; 3,2; 1,6; 0,8; 0,4 (мкм).

Шероховатость поверхностей обозначается на чертеже для всех выполняемых по данному чертежу поверхностей изделия независимо от методов их образования. В обозначении шеро- ховатости поверхности применяют один из знаков, изображенных на рис. 7 в соответствии с ГОСТ 2.309-73. Высота знака h должна быть приблизительно равна применяемой на чертеже высоте размерных чисел. Высота H равна (1,5... 5) h.

Толщина линий знаков должна быть приблизительно равна половине толщины сплошной толстой линии, применяемой на чертеже.

Рис. 7

В обозначении шероховатости поверхности, вид обработки которой конструктором не ус- танавливается, применяют знак по рис. 7, а).

В обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала: точением, фрезерованием, сверлением, шлифованием и т. д., применяют знак по рис. 7, б).

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, например, литьем, ковкой, штамповкой и т. п., а также поверхности, не обра- батываемые по данному чертежу (сохраняемые в состоянии поставки), применяют знак по рис. 7, в).

Правила обозначения шероховатости поверхностей на чертежах (ГОСТ 2.309-73)

1. Знаки шероховатости на изображении изделия располагают:

– на выносных линиях между контуром детали и размерными линиями;

– на полках линийвыносок;

– на размерных линиях или их продолжении;

– на линиях контура поверхности по возможности ближе к размерной линии, относящейся к данной поверхности.

Рис. 8

2.

Острие знака шероховатости (или полки линии-выноски, на которой он расположен) должно прикасаться к обрабатываемой поверхности (или линии, ее продолжающей) с той стороны, откуда возможен подвод режущего инструмента. При любом положении знака длинная его сторона должна быть справа по отношению к наблюдателю, находя- щемуся в вершине угла. Высота цифр значения шероховатости равна высоте цифр раз- мерных чисел на поле чертежа.

Острие знака шероховатости (или полки линии-выноски, на которой он расположен) должно прикасаться к обрабатываемой поверхности (или линии, ее продолжающей) с той стороны, откуда возможен подвод режущего инструмента. При любом положении знака длинная его сторона должна быть справа по отношению к наблюдателю, находя- щемуся в вершине угла. Высота цифр значения шероховатости равна высоте цифр раз- мерных чисел на поле чертежа.

3.

Обозначение шероховатости, одинаковой для части поверхностей детали помещают в правом верхнем углу чертежа вместе с условным обозначением (). Это означает, что все поверхности, не имеющие на чертеже знаков шероховатости, должны иметь шеро- ховатость, указанную перед условным обозначением () (рис. 8). Размеры знаков в скобках и на изображении одинаковы; размер знака перед скобкой увеличивается в 1,5 раза, линия знака – сплошная толстая основная.

Обозначение шероховатости, одинаковой для части поверхностей детали помещают в правом верхнем углу чертежа вместе с условным обозначением (). Это означает, что все поверхности, не имеющие на чертеже знаков шероховатости, должны иметь шеро- ховатость, указанную перед условным обозначением () (рис. 8). Размеры знаков в скобках и на изображении одинаковы; размер знака перед скобкой увеличивается в 1,5 раза, линия знака – сплошная толстая основная.

Числовые значения параметра шероховатости Ra в зависимости от функционального на- значения поверхности вала можно принимать по табл. 7.

Таблица 7

Примерное значение шероховатости поверхности в зависимости от ее конструктивного назначения

| Вид поверхности

| Ra, мкм

|

| Поверхности заготовок (литых, штампованных, кованых) в состоя- нии поставки, не прошедшие механической обработки и не опреде- ляемые данным чертежом

|

|

| Нерабочие торцы валов, отверстия под болты (винты), опорные поверхности станин, кронштейнов, кожухов

|

Ra 12,5

|

| Канавки, фаски, галтели на валах и колёсах, нерабочие поверхно- сти зубчатых колёс и шпоночных пазов на валах, опорные поверхно- сти под головки болтов (гаек), боковая поверхность витков резьбы грубого класса точности

|

Ra 6,3

|

| Рабочие поверхности шпоночных пазов на валах и нерабочие – ко- лес, торцы ступиц зубчатых колёс, рабочие поверхности шкивов ре- менных передач, боковая поверхность витков резьбы среднего класса точности, поверхности стыка корпуса и крышки редуктора

|

Ra 3,2

|

| Боковые профили зубьев зубчатых колес, торцы заплечиков валов для базирования подшипников и зубчатых колес, рабочие поверхно- сти шпоночных пазов в отверстиях колес, поверхности центрирую- щих буртиков крышек подшипников

|

Ra 1,6

|

| Цапфы валов и посадочные поверхности отверстий зубчатых колес

| Ra 0,8

|

| Поверхности валов, контактирующих с резиновыми манжетами

| Ra 0,4

|

Пример обозначения шероховатости поверхности профиля резьбы показан на рис. 9, а).

Обозначение шероховатости боковых поверхностей шпоночного паза наносят, как показа- но на рис. 9, б). Поверхность паза, имеющая неподвижный контакт со шпонкой, а также про- точки, канавки и фаски имеют шероховатость Ra 6,3, указанную в правом верхнем углу черте- жа (см. рис. 9).

Подробнее о нанесении шероховатости поверхностей на чертежах изложено в [1].

а) б)

Рис. 9

5. Нанесение размеров

Размеры конструктивных элементов вала для конкретного варианта определяем по табли- цам приложения 1. Размеры шпоночных пазов назначаем по табл. 6 в зависимости от диаметра вала в том месте, где находится шпоночный паз.

Размеры канавок для выхода шлифовального круга назначаем по табл. 3 в зависимости от диаметра вала в том месте, где находится проточка. Размеры проточек для выхода инструмен- та при нарезании метрической резьбы определяем по табл. 4 в зависимости от шага резьбы резьбового участка вала. Размеры канавок под язычок стопорной шайбы выбираем по табл. 5 в зависимости от диаметра резьбы на валу.

На рис. 10 приведён пример простановки размеров на чертеже вала со шпоночными паза- ми. Длины участков вала проставляют с учетом технологии его изготовления.

При простановке размера длины участка вала с проточкой, размер проставляется от торца до торца, включая проточку (размер 12). Обязательно проставляют габаритный размер – длину заготовки. Проставлять размеры замкнутой цепочкой не допускается.

В графе основной надписи обозначение документа приводим следующую информацию:

ÏÇ-157.04.02.00.01

ÏÇ-157 – номер группы; 04 – номер задания; 02 – номер варианта; 00 – номер узла; 01 – но- мер детали (вала).

Примечание. На чертежах канавок размер диаметра вала, отмеченный знаком (*), не проставляется.

Примечание. На чертежах канавок размер диаметра вала, отмеченный знаком (*), не проставляется.

Поверхность детали после механической обработки не бывает абсолютно гладкой, так как режущий инструмент оставляет на ней следы в форме микро неровностей выступов и впадин (рис. 6).

Поверхность детали после механической обработки не бывает абсолютно гладкой, так как режущий инструмент оставляет на ней следы в форме микро неровностей выступов и впадин (рис. 6).

Острие знака шероховатости (или полки линии-выноски, на которой он расположен) должно прикасаться к обрабатываемой поверхности (или линии, ее продолжающей) с той стороны, откуда возможен подвод режущего инструмента. При любом положении знака длинная его сторона должна быть справа по отношению к наблюдателю, находя- щемуся в вершине угла. Высота цифр значения шероховатости равна высоте цифр раз- мерных чисел на поле чертежа.

Острие знака шероховатости (или полки линии-выноски, на которой он расположен) должно прикасаться к обрабатываемой поверхности (или линии, ее продолжающей) с той стороны, откуда возможен подвод режущего инструмента. При любом положении знака длинная его сторона должна быть справа по отношению к наблюдателю, находя- щемуся в вершине угла. Высота цифр значения шероховатости равна высоте цифр раз- мерных чисел на поле чертежа.

Обозначение шероховатости, одинаковой для части поверхностей детали помещают в правом верхнем углу чертежа вместе с условным обозначением (). Это означает, что все поверхности, не имеющие на чертеже знаков шероховатости, должны иметь шеро- ховатость, указанную перед условным обозначением () (рис. 8). Размеры знаков в скобках и на изображении одинаковы; размер знака перед скобкой увеличивается в 1,5 раза, линия знака – сплошная толстая основная.

Обозначение шероховатости, одинаковой для части поверхностей детали помещают в правом верхнем углу чертежа вместе с условным обозначением (). Это означает, что все поверхности, не имеющие на чертеже знаков шероховатости, должны иметь шеро- ховатость, указанную перед условным обозначением () (рис. 8). Размеры знаков в скобках и на изображении одинаковы; размер знака перед скобкой увеличивается в 1,5 раза, линия знака – сплошная толстая основная.