Подшипники скольжения.

Свойства подшипников.

Опоры вращающихся осей и валов называются подшипниками. Они воспринимают радиальные и осевые нагрузки, приложенные деталями к валам или осям, и передают их на раму, корпус редуктора или станину машины.

При этом вал должен фиксироваться в осевом направлении и вращаться вокруг заданной геометрической оси. Потери на трение в подшипниках должны быть минимальными во избежание снижения КПД механизма. От качества подшипников в значительной мере зависит работоспособность и долговечность машины.

По конструкции различают подшипники скольжения, в которых опорная поверхность оси или вала скользит по рабочей поверхности подшипника, преодолевая трение скольжения, и подшипники качения, в которых опорная поверхность оси или вала опирается на шарики или ролики между кольцами подшипника, преодолевается трение качения.

По направлению действия воспринимаемой нагрузки подшипники делятна:

- радиальные, воспринимающие радиальные нагрузки;

- упорные, воспринимающие от вала только осевые нагрузки;

- радиально-упорные, воспринимающие одновременно радиальные и осевые нагрузки.

Упорные подшипники скольжения называют подпятниками.

Подшипники скольжения имеют следующие преимущества:

малые размеры в радиальном направлении;

возможность применения разъемных подшипников;

допускают высокую частоту вращения (100000 мин-1 и более);

они могут работать в воде и других агрессивных средах, а также при вибрационных и ударных нагрузках.

скольжения допускают регулирование радиального зазора и, следовательно, более точную установку геометрической оси вала относительно оси вращения. Они практически бесшумны. Эти свойства используют в конструкциях прецизионных машин и точных приборов, например в шпинделях координатно-расточных станков и т. д.

К недостаткам подшипников скольжения относятся:

потери на трение и износ и, в связи с этим, пониженные КПД;

необходимость систематического наблюдения и непрерывного ухода смазывания;

регулировки зазоров в подшипнике;

применение для изготовления подшипников дорогостоящих материалов;

относительно большая длина в осевом направлении.

Подшипники скольжения в большинстве случаев представляют собой втулку, вкладыш или подпятник, которые воспринимают нагрузку от вращающихся валов и передают ее на корпусную деталь.

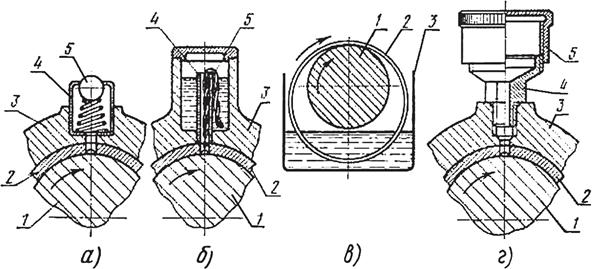

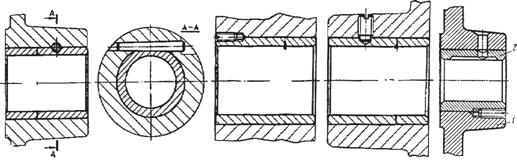

Конструкция подшипника скольжения воспринимает форму цапфы вала и может быть

цилиндрической (рис. 1, а),

плоской – гребенчатой (рис. 1, б),

конической (рис. 1, в),

сферической (рис. 1, г),

а также предусматривает устройства для подвода смазочных материалов в рабочую зону подшипника (вкладыша).

Рис. 1. Конструкции подшипников скольжения

Условно подшипники скольжения можно разделить на следующие виды:

разъемные и неразъемные, в зависимости от конструкции их корпуса;

присоединенные и встроенные, в зависимости от особенностей их установки;

вкладышные и безвкладышные, в зависимости от наличия вкладышей;

несамоустанавливающиеся и самоустанавливающиеся, в зависимости от способности вкладышей подшипника самоустанавливаться.

По приведенным признакам можно полностью характеризовать конструктивные особенности того или иного подшипника скольжения.

2. Неразъемные подшипники скольжения

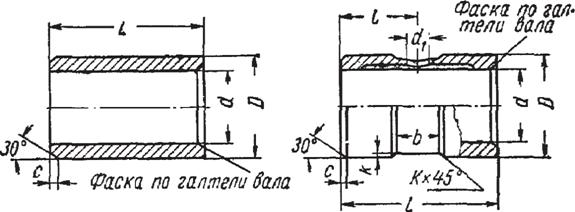

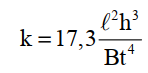

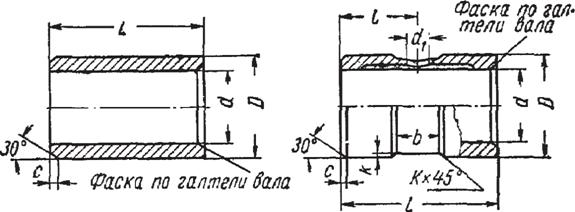

В простейшем виде подшипник скольжения представляет собой бронзовую или чугунную втулку с цилиндрической или конической рабочей поверхностью с d=25-50 мм (рис. 2).

Рис. 2. Втулки подшипниковые бронзовые

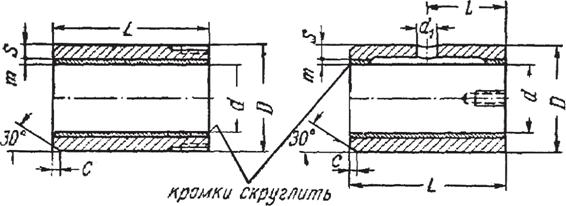

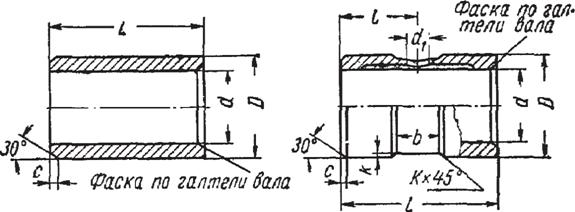

Биметаллический подшипник скольжения (рис. 3) представляет собой стальную втулку, рабочая поверхность которой образуется тонким слоем заливки, воспринимающей нагрузку. Материал заливки – бронза, баббит и другие сплавы, обладающие антифрикционными свойствами, которые устанавливают или запрессовывают в неподвижную корпусную деталь, воспринимающую нагрузку.

Рис. 3. Втулки подшипниковые биметаллические

Подшипники скольжения устанавливают или запрессовывают в неподвижную корпусную деталь, воспринимающую нагрузку.

Посадка втулок в корпус – с натягом:

Сопряжение втулок с валом – с зазором:

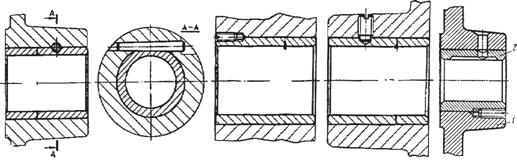

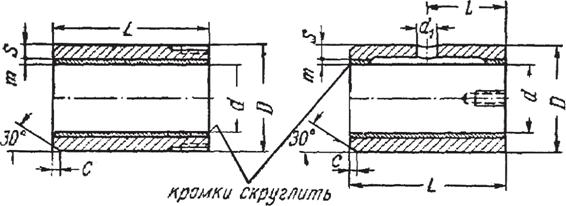

Если наружный диаметр втулки выполнить с допуском по r6, а отверстие под втулку по Н7, то дополнительное крепление втулки в корпусе не требуется. Однако такая втулка сильно деформируется при ее запрессовке в корпус. Поэтому после запрессовки отверстие втулки растачивают или калибруют разверткой. При выполнении наружного диаметра по k6 или m6, а отверстия по Н7 втулка при запрессовке деформируется незначительно. Такие втулки после посадки их в корпус не требуют дополнительной обработки отверстия. Однако они должны быть закреплены винтами или штифтами от проворота в корпусе. Наиболее распространенные методы крепления таких втулок показаны на рис. 4.

Рис. 4. Варианты крепления втулок подшипников скольжения

Способы подвода смазки.

Работа подшипника зависит от надежного подвода смазки к трущимся поверхностям. Главное требование, предъявляемое к смазочным устройствам, – своевременная подача нужного количества масла к смазочным канавкам на внутренней поверхности вкладыша. Эти канавки предназначены для более равномерного распределения масла в нагруженной зоне вкладыша.

Все смазочные устройства можно классифицировать по ряду признаков: виду смазки (жидкая или консистентная); длительности действия (периодическая или непрерывная); способу подачи (индивидуальная или специализированная); под давлением или самотеком; характеру циркуляции (проточная циркуляционная или смешанная подача смазки).

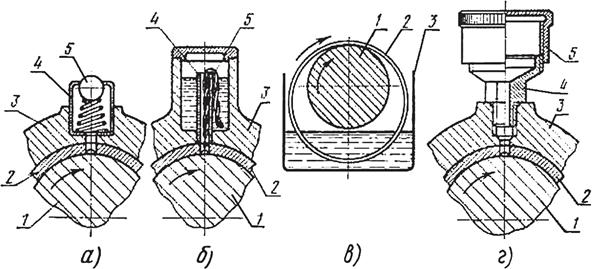

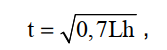

Наиболее простым способом подвода смазки является периодическое заливание масла ручной масленкой (рис. 7, а) через смазочное отверстие в крышке 3 подшипника. Масло через отверстие попадает в канавку 2 вкладыша и смазывает цапфу 1 вала. Для предохранения подшипника от загрязнения смазочное отверстие закрывается шариковым клапаном 4. Нажимая на шарик 5, отверстие открывают для подачи масла, а затем под давлением пружины шарик перекрывает отверстие. Недостаток этого способа смазки – неравномерность смазки и необходимость в постоянном уходе.

Рис. 7. Устройства для подвода смазки

Фитильный способ подачи смазки лишен этих недостатков (рис. 7, б). В крышке 3 подшипника имеется резервуар для масла, в донышко которого вставлена трубка 4, соединяющая отверстие со смазочной канавкой вкладыша 2. В трубку опущен конец хлопчатобумажного фитиля 5, второй конец которого находится на дне резервуара. Масло по фитилю непрерывно попадает к цапфе 1 вала, хорошо смазывая рабочую поверхность. Недостатком этого способа является то, что смазка подается к цапфе даже и тогда, когда цапфа не вращается.

Этот недостаток можно устранить, если применить кольцевой способ подачи масла к цапфе (рис. 7, в). В корпусе 3 подшипника делают резервуар для масла. На цапфу 1 вала надевают кольцо 2 несколько большего диаметра, нижняя часть которого находится в масле. Вал, начиная вращаться, увлекает за собой кольцо, которое поднимает масло, равномерно смазывая цапфу тогда, когда это необходимо.

Для смазки подшипников консистентными смазками применяют колпачковые масленки (рис. 7, г), вращением по резьбе колпачка масленки периодически выжимают смазку через смазочное отверстие вкладыша 3 в канавку 2 (для смазки цапфы). Колпачковая масленка состоит из колпачка 5, в который набивается консистентная смазка, колпачок наворачивают на корпус 4 масленки. Периодически поворачивая колпачок на один-два оборота, смазку выдавливают в смазочную канавку.

Аэродинамические подшипники

В металлорежущих станках применяют сжатый воздух, прошедший очистку и стабилизацию, который под давлением не более 30 ÷ 40 Н/см2 поступает в маслораспылитель и затем в карманы подшипника с плавающим ротором.

Аэродинамические подшипники применяют в основном для особо быстроходных шпинделей малого размера, например во внутришлифовальных и сверлильных станках для обработки отверстий небольшого диаметра. Более широкое применение для шпинделей прецизионных станков с малыми нагрузками и большими окружными скоростями нашли аэростатические подшипники.

Аэростатические подшипники

Главные особенности аэростатических подшипников с воздушной смазкой связаны с использованием малых давлений, так как в питающей магистрали после очистки и стабилизации давление воздуха не превышает 30-40 Н/см2. Другие особенности опор с воздушной смазкой связаны с малой вязкостью воздуха и склонностью шпинделя на воздушных опорах к потере устойчивости. Основным средством повышения устойчивости опор является уменьшение объема воздуха в карманах, а также применение специальных способов подвода воздуха – поддува.

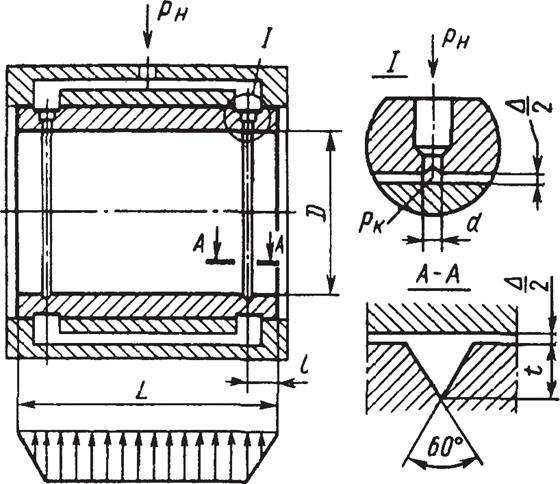

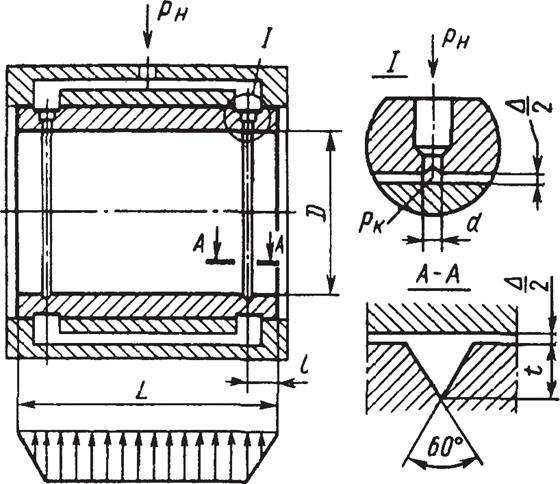

Конструктивное оформление аэростатических подшипников скольжения предусматривает использование жесткого цельного втулки-вкладыша (рис. 17) с системой ввода воздуха под давлением по концам, а при коротких подшипниках иногда и в среднюю часть втулки. Часто руководствуются соотношением l=0,11L, а длину подшипника выбирают в пределах:

L=(1 ÷ 1,5)D.

Диаметр отверстий поддува принимают 0,2 ÷ 0,3 мм, а величину диаметрального зазора ограничивают значением:

Δ=(0,0002 ÷ 0,0004)D.

Рис. 17. Схема конструкции аэродинамического подшипника

Число z отверстий поддува, по экспериментальным данным, целесообразно выбирать с учетом зависимости:

где z – число отверстий, с округлением в большую сторону до ближайшего целого числа и с условием, что число z отверстий поддува не должно быть менее трех; D – диаметр шейки шпинделя, в мм.

Отверстия поддува целесообразно соединять кольцевой канавкой треугольного профиля и небольшой глубины, что повышает грузоподъемность и жесткость примерно в 1,5 раза.

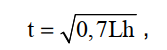

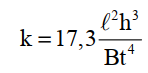

Глубину профиля канавки выбирают на основе зависимости:

где L – длина подшипника; h = Δ/2 – толщина щели.

Объем воздуха в канавках должен быть в 4-5 раз меньше, чем объем воздуха в рабочем пространстве зазора.

Динамические характеристики опор с воздушной смазкой связаны с появлением и возможным развитием колебаний, которые связаны с некруглостью шейки шпинделя и остаточным дисбалансом шпинделя и связанных с ним деталей. Как показала практика, основными способами устранения вредного влияния колебаний является повышение точности размеров и формы шейки шпинделя и тщательная балансировка шпиндельного узла вместе с комплектом сопряженных деталей.

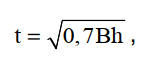

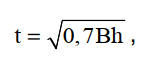

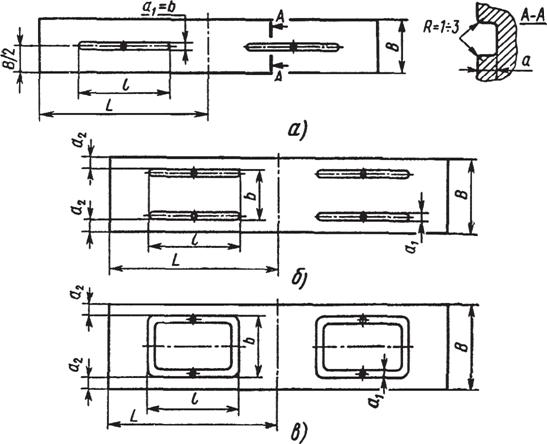

Плоские направляющие скольжения с газовой смазкой. Конструктивное оформление аэростатических направляющих (рис. 18) для прямолинейного и кругового движения основано на разделении всей рабочей поверхности на несколько карманов (секций) с независимым подводом и распределением воздуха. Карманы и распределительные канавки выполняют небольшими по объему из-за опасности потери устойчивости и самовозбуждения интенсивных колебаний.

Рис. 18. Схема конструкции плоской аэростатической направляющей

Обычно применяют канавки небольшой глубины и треугольного профиля для обеспечения устойчивости при объеме воздуха в канавке в 4-5 раз меньше объема воздуха в щели опоры.

Глубину профиля канавки выбирают на основе зависимости:

где В – ширина подшипника; h – толщина щели.

При значительной ширине опоры используют канавки замкнутой формы, объединяющей несколько отверстий.

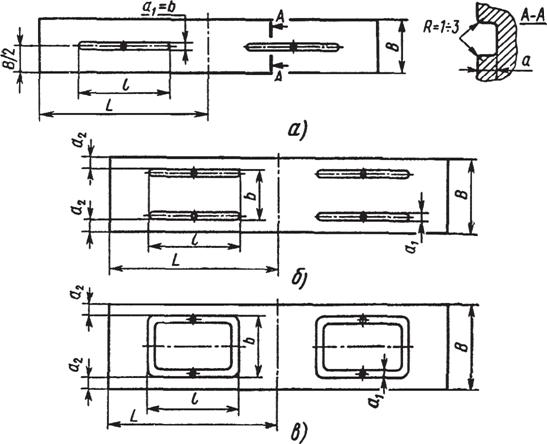

Опыт эксплуатации аэростатических направляющих в станках подтверждают целесообразность применения для этих направляющих карманов простейшего вида (рис. 19, а-в). Геометрические размеры можно выполнять, учитывая примерные зависимости: а=0,5а1; а1=0,15В; а2=2а1.

Рис. 19. Форма карманов для аэростатических направляющих

Воздух через дросселирующее отверстие (d=0,2 ÷ 0,8 мм) подводится к центру канавки под избыточным давлением 20 ÷ 40 Н/см2 после очистки и стабилизации давления воздуха от пневмосети.

Грузоподъемность аэростатических опор определяют на основе закона распределения давлений в зазоре. Условие неразрывности воздушного потока и допущение о том, что истечение происходит только в поперечном направлении, дают возможность определить подъемную силу опоры с одной канавкой:

где fp(k) – коэффициент, зависящий от характеристики опоры;

Подшипники скольжения.

Свойства подшипников.

Опоры вращающихся осей и валов называются подшипниками. Они воспринимают радиальные и осевые нагрузки, приложенные деталями к валам или осям, и передают их на раму, корпус редуктора или станину машины.

При этом вал должен фиксироваться в осевом направлении и вращаться вокруг заданной геометрической оси. Потери на трение в подшипниках должны быть минимальными во избежание снижения КПД механизма. От качества подшипников в значительной мере зависит работоспособность и долговечность машины.

По конструкции различают подшипники скольжения, в которых опорная поверхность оси или вала скользит по рабочей поверхности подшипника, преодолевая трение скольжения, и подшипники качения, в которых опорная поверхность оси или вала опирается на шарики или ролики между кольцами подшипника, преодолевается трение качения.

По направлению действия воспринимаемой нагрузки подшипники делятна:

- радиальные, воспринимающие радиальные нагрузки;

- упорные, воспринимающие от вала только осевые нагрузки;

- радиально-упорные, воспринимающие одновременно радиальные и осевые нагрузки.

Упорные подшипники скольжения называют подпятниками.

Подшипники скольжения имеют следующие преимущества:

малые размеры в радиальном направлении;

возможность применения разъемных подшипников;

допускают высокую частоту вращения (100000 мин-1 и более);

они могут работать в воде и других агрессивных средах, а также при вибрационных и ударных нагрузках.

скольжения допускают регулирование радиального зазора и, следовательно, более точную установку геометрической оси вала относительно оси вращения. Они практически бесшумны. Эти свойства используют в конструкциях прецизионных машин и точных приборов, например в шпинделях координатно-расточных станков и т. д.

К недостаткам подшипников скольжения относятся:

потери на трение и износ и, в связи с этим, пониженные КПД;

необходимость систематического наблюдения и непрерывного ухода смазывания;

регулировки зазоров в подшипнике;

применение для изготовления подшипников дорогостоящих материалов;

относительно большая длина в осевом направлении.

Подшипники скольжения в большинстве случаев представляют собой втулку, вкладыш или подпятник, которые воспринимают нагрузку от вращающихся валов и передают ее на корпусную деталь.

Конструкция подшипника скольжения воспринимает форму цапфы вала и может быть

цилиндрической (рис. 1, а),

плоской – гребенчатой (рис. 1, б),

конической (рис. 1, в),

сферической (рис. 1, г),

а также предусматривает устройства для подвода смазочных материалов в рабочую зону подшипника (вкладыша).

Рис. 1. Конструкции подшипников скольжения

Условно подшипники скольжения можно разделить на следующие виды:

разъемные и неразъемные, в зависимости от конструкции их корпуса;

присоединенные и встроенные, в зависимости от особенностей их установки;

вкладышные и безвкладышные, в зависимости от наличия вкладышей;

несамоустанавливающиеся и самоустанавливающиеся, в зависимости от способности вкладышей подшипника самоустанавливаться.

По приведенным признакам можно полностью характеризовать конструктивные особенности того или иного подшипника скольжения.

2. Неразъемные подшипники скольжения

В простейшем виде подшипник скольжения представляет собой бронзовую или чугунную втулку с цилиндрической или конической рабочей поверхностью с d=25-50 мм (рис. 2).

Рис. 2. Втулки подшипниковые бронзовые

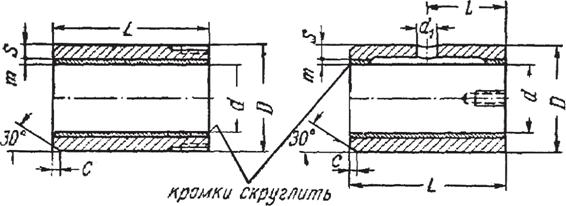

Биметаллический подшипник скольжения (рис. 3) представляет собой стальную втулку, рабочая поверхность которой образуется тонким слоем заливки, воспринимающей нагрузку. Материал заливки – бронза, баббит и другие сплавы, обладающие антифрикционными свойствами, которые устанавливают или запрессовывают в неподвижную корпусную деталь, воспринимающую нагрузку.

Рис. 3. Втулки подшипниковые биметаллические

Подшипники скольжения устанавливают или запрессовывают в неподвижную корпусную деталь, воспринимающую нагрузку.

Посадка втулок в корпус – с натягом:

Сопряжение втулок с валом – с зазором:

Если наружный диаметр втулки выполнить с допуском по r6, а отверстие под втулку по Н7, то дополнительное крепление втулки в корпусе не требуется. Однако такая втулка сильно деформируется при ее запрессовке в корпус. Поэтому после запрессовки отверстие втулки растачивают или калибруют разверткой. При выполнении наружного диаметра по k6 или m6, а отверстия по Н7 втулка при запрессовке деформируется незначительно. Такие втулки после посадки их в корпус не требуют дополнительной обработки отверстия. Однако они должны быть закреплены винтами или штифтами от проворота в корпусе. Наиболее распространенные методы крепления таких втулок показаны на рис. 4.

Рис. 4. Варианты крепления втулок подшипников скольжения

Разъемные подшипники скольжения.

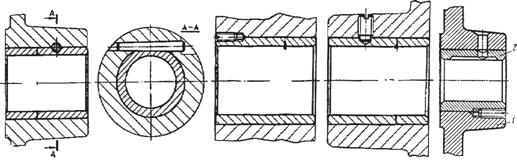

Чугунный корпус разъемного подшипника имеет съемную крышку, что дает возможность применять подшипники (в виде втулки, разрезанной по образующей) из двух вкладышей (рис. 5, а) с фиксирующим штифтом (рис. 5, б), крышки и стяжных болтов. Разъемные подшипники облегчают монтаж валов, позволяют компенсировать зазоры и замену вкладышей в случае их износа, но имеют большие габариты.

Рис. 5. Подшипники скольжения: с разъемными вкладышами в корпусе (а); фиксирующим штифтом (б)

Шатун 3 имеет два подшипника скольжения: втулку 2 и вкладыши разъемного подшипника 9 и 10 (рис. 6).

Втулку 2 устанавливают в головку шатуна так, чтобы канавка 1, предназначенная для смазки пальца, находилась против отверстия 5.

Рис. 6. Шатун

Вкладыш 10 устанавливают так, чтобы его смазочная канавка совпадала со смазочным отверстием 5 головки шатуна. Затем головку шатуна, вкладыши и крышку 8 шатуна соединяют вместе болтами 4 и гайками 7. Предварительно, для регулировки рабочего зазора с шейкой вала, укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок 6 толщиной до 0,05 мм. Общая толщина прокладок обычно равна 4-5 мм.