Содержание

1. Учебная цель......................................................................................................... 4

1.1. Концепция, основные термины......................................................................................................... 4

2. Содержание учебного элемента......................................................................... 5

2.1. Общие понятия....................................................................................................................................... 5

2.1.1. Назначение и типы трубчатых печей..................................................................................... 5

2.1.2. Технологические и теплотехнические особенности трубчатых печей......................... 6

2.2. Типы трубчатых печей........................................................................................................................ 8

2.3. Конструктивные элементы печей.................................................................................................. 13

2.3.1. Фундаменты, каркасы, своды, стены и поды...................................................................... 14

2.3.2 Обмуровка печи.......................................................................................................................... 15

2.3.3 Трубчатые змеевики................................................................................................................. 15

2.3.4. Трубные решетки и подвески.................................................................................................. 16

2.3.5. Печные двойники (ретурбенды)............................................................................................. 19

2.3.6. Гарнитура и дымовые трубы.................................................................................................. 20

2.3.7. Горелки.......................................................................................................................................... 21

2.4. Эксплуатация печей.......................................................................................................................... 22

2.4.1 Основные показатели работы печей...................................................................................... 22

2.4.2. Пуск, наладка нормального режима работы и остановка печей................................. 24

2.5 Ремонт трубчатых печей................................................................................................................... 31

2.5.1. Подготовка печей к ремонту.................................................................................................. 31

2.5.2. Ремонт печей............................................................................................................................... 33

2.5.3. Очистка трубчатых змеевиков................................................................................................ 33

2.5.4. Закрытие и опрессовка змеевиков печи.............................................................................. 34

3. Резюме................................................................................................................. 36

4. Контрольные вопросы....................................................................................... 37

Приложение 1......................................................................................................... 38

Приложение 2......................................................................................................... 43

Приложение 3......................................................................................................... 44

Приложение 4......................................................................................................... 46

Приложение 5......................................................................................................... 47

Приложение 6......................................................................................................... 48

Приложение 7......................................................................................................... 51

Приложение 8......................................................................................................... 55

АО “Новокуйбышевский НПЗ”

Учебный центр

Профессия: Оператор технологической

установки

Модуль: Устройство, техническая

характеристика, эксплу-

атация, подготовка к

ремонту основного обору-

дования технологической

установки

Учебный Трубчатые печи

Учебный Трубчатые печи

элемент:

г. Новокуйбышевск

Назначение, устройство, техническая характеристика, эксплуатация и ремонт печного оборудования

Учебная цель

Целью обучения является научить операторов технологических установок выполнять должностные обязанности по работам, связанным с эксплуатацией и ремонтом технологических печей.

1.1. Концепция, основные термины

Назначение, типы и особенности трубчатых печей. Конструктивные элементы печей.

Эксплуатация, ревизия и ремонт трубчатых печей.

Печь трубчатая - печь химического производства непрерывного действия, в которой обрабатываемые жидкие или газообразные материалы протекают по трубам, расположенным в нагревательной камере.

Печь трубчатая радиационно-конвективная - трубчатая печь, имеющая две отдельных секции радиационную и конвективную, причем большая часть тепла передается материалу излучением в радиационной секции.

Футеровка - защитная жаростойкая облицовка печей, дымовых труб, топок, боровов и т.п.

Экран - устройство, отражающее или поглощающее тепловое излучение.

Змеевик трубчатый - устройство, состоящее из параллельных труб, последовательно соединенных между собой калачами или специальными трубными двойниками.

Двойник трубчатый - устройство, соединяющее прямые трубы в змеевик и имеющее съемные пробки.

Калач трубный - изогнутая труба, соединяющая прямые трубы в змеевик.

Корпус - жесткая конструкция для герметизации рабочей камеры печи.

Каркас - устройство, состоящее из несущих колонн и балок, обеспечивающее устойчивость и жесткость печей и топок.

Свод - конструкция, перекрывающая верх печи, топки, борова и т.п.

Решетка трубная - устройство, предназначенное для крепления трубного змеевика печи.

Подвеска трубная - устройство для подвески нескольких труб к своду печи.

Шибер - устройство для отключения печей от тягодутьевых установок, а также для регулирования давления и количества выходящих газов.

Рекуператор - устройство для утилизации тепла отходящих газов, в котором тепло постоянно подводится к одной поверхности и отводится от другой поверхности стенки, отделяющей нагреваемый воздух от отходящих газов.

Продукты горения (газ топочный) - газообразные продукты, образующие при горении топлива в печах и топках.

Гляделка - устройство, обеспечивающее возможность безопасного и доступного наблюдения за ходом процессов в печи.

Содержание учебного элемента

Общие понятия

Назначение

Одним из основных аппаратов нефтеперерабатывающей, нефтехимической и химической отраслей промышленности являются трубчатые печи, которые оказывают значительное влияние на режим работы всех последующих аппаратов технологической цепи.

Назначение трубчатых печей сводится к тому, чтобы сообщить нефтяному сырью необходимое количество тепла, обеспечивающее испарение из него заданного процента фракций, являющихся целевым продуктом для данной заводской установки; в основном они применяются при следующих операциях:

1) при нагревании технологических жидкостей или газов (нагрев и вакуумная перегонка, перегрев пара и т.д.);

2) при нагревании и выпаривании веществ, служащих для переноса тепла, например неорганических солей, минеральных масел и др.;

3) для сообщения реакционного тепла эндотермическим реакциям путем прямого нагрева реакционного пространства (термический крекинг, пиролиз бензинов, пиролиз этан-пропановой смеси, коксование и др.).

В настоящее время имеются трубчатые печи различных типов. По технологическим признакам они разделяются на нагревательные и нагревательно-реакционные. К нагревательным относятся печи, обеспечивающие:

1) нагрев сырья без его испарения;

2) нагрев и испарение сырья;

3) вакуумную перегонку мазута;

4) вторичную перегонку мазута;

5) нагрев сырья установок депарафинизации;

6) нагрев раствора остаточных масел;

7) замедленное коксование;

|

Особенности трубчатых печей

|

Основными технологическими и теплотехническими особенностями трубчатых печей являются следующие:

1) одновременная передача тепла тремя способами, различающимися по физическим особенностям: теплопроводнодностью, конвекцией и излучением;

2) однократное испарение, обеспечивающее более глубокий отгон при заданной конечной температуре нагрева сырья или достижение заданного отгона при более низкой температуре;

3) большая скорость прохождения сырья через печной змеевик, обеспечивающая высокие коэффициенты теплопередачи;

4) высокие тепловая эффективность и тепловая мощность;

5) непродолжительное (не превышает нескольких минут) пребывание сырья в зоне высоких температур, что уменьшает возможность разложения сырья и коксоотложения в трубах; при необходимости последнее обстоятельство позволяет нагревать сырье до более высоких температур;

6) меньшая пожарная опасность вследствие того, что в зоне нагрева единовременно находится относительно небольшое количество нефтепродуктов.

Температурный режим

Температурный режим трубчатых печей является одним из показателей эффективности их работы. Важнейшими точками контроля являются: (Рис. 1) температуры на входе сырья в змеевик печи (1), на выходе сырья из змеевика печи (5), на входе топочных газов в боров печи (2), над перевальной стенкой (6), на входе сырья в радиантную камеру (7), на входе водяного пара в пароперегреватель (3) и на выходе водяного пара из пароперегревателя (4). Для обеспечения установки водяным паром в трубчатой печи устанавливают пароперегреватель.

Температура сырья на входе в трубчатую печь зависит от системы регенерации тепла на установке и не превышает 150-250 оС. Чем выше температура поступления сырья в трубчатую печь, тем выше температура уходящих топочных газов и, следовательно, тем ниже КПД трубчатой печи. Рекуперация тепла уходящих топочных газов позволяет несколько увеличить КПД трубчатой печи путем ввода горячего воздуха в ее топку.

Температура на выходе сырья из змеевика печи зависит от природы сырья, давления на выходе из печи и заданной глубины отбора.

Температура топочных газов, направляющихся в боров и далее в дымовую трубу, зависит от температуры поступающего в печь сырья и превышает ее на 120-160оС.

Температура топочных газов над перевальной стенкой зависит от доли тепла, передаваемого радиацией (прямая отдача), рода топлива, избытка воздуха и конструкции печи.

Температура водяного пара, поступающего в пароперегреватель, зависит от его состояния (мятый, насыщенный или перегретый). Параметры поступающего пара влияют на его температуру на выходе из пароперегревателя.

Типы трубчатых печей

В настоящее время четко наметилась тенденция строительства трубчатых печей большой единичной мощности, которые в отличие от малопроизводительных печей эксплуатируются в более жестком технологическом режиме. Работа печей в тяжелых условиях (при высоких температурах и давлениях и в агрессивных средах) стала возможной благодаря новым конструктивным решениям и применению новых жаропрочных и жаростойких материалов.

|

Печь двускатная двукамерная

|

Наряду с новыми типами печей на нефтеперерабатывающих и нефтехимических заводах продолжают эксплуатироваться ранее построенные

двухскатные двухкамерные печи (Рис. 2) тепловой мощностью от 7-8 до 45-60 МВт (от 6-8 до 40-50 Гкал/час). Свод такой печи сделан наклонным для выравнивания тепловых нагрузок на трубчатые змеевики потолочного экрана. Большой объем топочного пространства позволяет сжигать топливо в длинном факеле и обеспечивает интенсивный лучистый теплообмен. Для равномерного обогрева змеевиков вдоль боковых стен печи в амбразурах из огнеупорного кирпича рассредоточены комбинированные горелки.

Трубчатый змеевик

Трубчатый змеевик состоит из толстостенных труб длиной 6-18 м, выполненных из углеродистой или легированной стали и соединенных между собой двойниками (ретурбентами) либо калачами. Нефтяное сырье проходит по змеевику с большой скоростью, вследствие чего достигаются высокие коэффициенты теплопередачи.

Трубы в двухскатных печах располагаются горизонтально, что дает возможность сравнительно легко удалять продукты из змеевика при остановках печи. Трубчатый змеевик однорядный по потолку и поду. Двускатные печи получили широкое распространение благодаря простоте устройства и обслуживания и удобству проведения ремонтных работ. Однако конструкция двухскатных двухкамерных печей обладает существенными недостатками. Габаритные размеры печей очень велики. Так, типовая печь тепловой мощностью 18 МВт (16 Гкал/час) имеет размеры 20 х 15 х 8 м. На сооружение ее требуется 218 т металла и 180 м3 огнеупорного кирпича. Большие размеры печи обусловлены сравнительно низким теплотехническими показателями: теплонапряженность топки 60-95 кВт/м2, теплонапряженность радиантных труб не выше 35 кВт/м2. Одностороннее облучение длинными факелами создает неравномерность нагрева труб по окружности и длине трубчатого змеевика. При форсировании режима горения возможны случаи прогара труб.

КПД печей невысок (0,6 - 0,7). из-за высоких удельных затрат металла и огнеупоров и низкой эффективности эксплуатации строительство двухскатных печей прекращено; взамен них сооружаются более экономические трубчатые печи.

Более высокими техническими показателями и эффективностью эксплуатации характеризуются вертикальные печи (Рис. 3) с настенными боковыми и полубоковыми экранами и стеной из огнеупорных материалов в центральной части.

Цилиндрические печи

В цилиндрической печи (Рис. 4) трубы размещаются в вертикальном положении по окружности, защищая футеровку стен от перегрева. В центральной части пода топки установлены длиннофакельные горелки. Равномерность распределения тепла по длине труб создается подвесным металлическим конусом; в результате нагрева его до высокой температуры увеличивается количество тепла, излучаемого на верхнюю часть трубчатого змеевика. Конвекционная секция, трубы которой являются составной частью радиантной секции, омываются потоком топочных газов, проходящих через кольцевое пространство между конусом и цилиндрической стеной с большой скоростью, что интенсифицирует теплообмен.

Рис. 4

Основные достоинства вертикальных печей: компактность конструкции, высокий КПД, относительно низкая стоимость сооружения.

Для установки каталитического риформинга, гидроочистки Ленгипрогазом были разработаны конструкции многокамерных печей с вертикальными трубчатыми змеевиками (Рис. 5)

Преимущества

Трубчатая печь имеет только одну конвекционную камеру. Сторона печи, обращенная к реакторам установки, глухая, что дает возможность размещать аппараты на небольшом расстоянии от печи. Трансферные линии трубопроводов от печи к аппаратам получаются короткими. Компенсация тепловых удлинений прямых коротких участков трансферных линий осуществляется за счет гибкости труб. Внутренние стены радиантных камер для повышения устойчивости выполнены в виде двух стен, обращенных выпуклостями одна к другой. Свод футеруется огнеупорным кирпичем. Использование жаропрочного бетона взамен кирпича сокращает сроки строительно-монтажных работ и уменьшает затраты металла. Общая экономия стоимости строительства таких печей достигает 30%.

В случае четырехкамерной печи каталитического риформинга и гидроочистки топочные газы отводятся в общий канал, представляющий собой узкую длинную шахту, где для механической прочности и придания потокам параллельности движения сделаны перемычки по всей высоте канала. Из дымового канала продукты сгорания топлива поступают в конвекционную камеру, разделенную на три хода промежуточными стенками, которые соединены между собой кирпичными перемычками.

Трубчатый змеевик камеры конвекции двухпоточный, печные трубы размещены в коридорном порядке для удобства очистки от отложений. Из камеры конвекции топочные газы через стояк, футерованный шамотным кирпичом, попадают в боров, а затем поступают в воздухоподогреватель для нагрева воздуха. Охлажденные до 225 оС топочные газы из воздухоподогревателя отсасываются дымососом в дымовую трубу. Нагретый в воздухоподогревателе воздух подводится к горелкам и применяется для распыления топлива. Во избежание конденсации серной кислоты из топочных газов воздух перед поступлением в воздухоподогреватель предварительно подогревается до 70-80 оС за счет рециркуляции части горячего воздуха, отводимого по байпасной линии специальным дутьевым вентилятором в камеру смешения с холодным воздухом. В морозные дни и в период растопки печи холодный атмосферный воздух направляется непосредственно к горелкам, минуя воздухоподогреватель. В этом случае в качестве резервного используется паровое распыление жидкого топлива. Мазут, применяемый в качестве топлива, для лучшего распыления подогревается до 110 оС.

Змеевики четырехкамерных печей собраны из четырехтрубных секций и отдельных U- образных шпилек, соединенных между собой фланцевыми двойниками. Трубы выполнены из стали Х5М-У. Диаметры труб для змеевиков блоков гидроочистки и риформинга составляют соответственно 219 х 9 и 219 х 17 мм.

Для предотвращения разрушения печи от взрыва в радиантной камере установлены предохранительные клапаны: пять на своде и два на фронтальной стене. Конструкция печи компактная. Печь имеет высокий КПД, который достигает 83%. Опыт работы четырехкамерных печей показал надежность их в эксплуатации.

В нефтеперерабатывающей и нефтехимической промышленности построено и работает много трубчатых печей с излучающими стенами, в которых установлены панельные горелки беспламенного сжигания топлива. Эти печи малогабаритные и на их сооружение расходуется значительно меньше дефицитных материалов, чем при строительстве упомянутых выше типов печей. КПД таких печей высок (0,80-0,82).

Печи большой единичной мощности. Характерной особенностью трубчатых печей нефтеперерабатывающих и нефтехимических установок, сооружаемых во всем мире в последние 10 лет, является их большая единичная мощность.

Целесообразность применения крупной трубчатой печи заключается в ее бесспорных преимуществах по сравнению с несколькими печами, имеющими в сумме такую же мощность.

Вопросы к размышлению:

Вопросы к размышлению:

1. Назовите способы передачи тепла в трубчатых печах.

2. Назовите типы трубчатых печей применяемых на нефтеперерабатывающих заводах.

3. Почему печи большой единичной мощности имеют преимущество перед шатровыми печами?

4. Из какого материала выполнены трубчатые подвески потолочных экранов?

5. Из какого материала выполнены трубчатые подвески потолочных экранов?

Детали и узлы печей

Конструктивно трубчатая печь состоит из следующих основных деталей и узлов: фундамента; металлического каркаса; огнеупорной футеровки и тепловой изоляции; трубчатых змеевиков; оборудования для сжигания топлива с системой трубопроводов и арматуры; дымоходов и дымовой трубы; гарнитуры (трубных подвесок, опорных узлов, решеток, кронштейнов, подвесок для огнеупорных кирпичей или жаропрочных блоков, предохранительных дверок с гляделками и др.), а также вспомогательных устройств для обслуживания (площадок, лестниц, систем трубопроводов сжатого воздуха, пароснабжения и паротушения).

Каркас печи

Каркасы печей. Каркас является основным несущим узлом, воспринимающим нагрузки от веса огнеупорной обмуровки, трубчатых змеевиков, гарнитуры, системы для сжигания топлива. Во многих типах печей на каркасе монтируются дымовые трубы и вспомогательные устройства.

Обмуровка печи

Огнеупорная футеровка печи предназначается для защиты каркаса от воздействия высоких температур продуктов сгорания топлива и эффективного использования тепла в камерах печи. Футеровка и тепловая изоляция снижают потери тепла в окружающую среду. Во многих печах шатрового типа применяется футеровка, собираемая из фасонных шамотных кирпичей с огнеупорностью:

- класс А - 1730°С;

- класс Б - 1670°С;

- класс В - 1580°С.

Большое разнообразие огнеупорных кирпичей (до 80 типоразмеров) очень усложняет сборку обмуровки. Поэтому в современных печах все чаще применяют блочные обмуровки из жаростойкого бетона и жeлeзoбeтoнa.

В результате применения сборного железобетона снижаются затраты металла и трудоемкость выполняемых операций; становится возможным широкое внедрение индустриальных методов ведения строительно-монтажных работ, благодаря чему значительно сокращаются сроки и стоимость сооружения печей. Экономия в стоимости строительства печей из сборного железобетона достигает 30%.

Трубчатые змеевики

Змеевик является наиболее ответственной частью печи. Он собирается из дорогостоящих горячекатаных бесшовных печных труб и печных двойников (ретурбендов) или калачей. Для печей установок пиролиза, конверсии углеводородного сырья и других установок используются безретурбендные сварные трубчатые змеевики, которые более надежны и герметичны. Они целиком размещаются в камерах радиации и конвекции печи, что позволяет лучше герметизировать топку и ликвидировать подсосы воздуха из окружающей среды.

| Материал трубчатых змеевиков

|

На установках AT, АВТ, ВТ, где тепловой режим эксплуатации печей стабильный и температура нагрева сырья сравнительно невысока, с учетом коррозионных свойств нефти применяют печные трубы из углеродистых сталей 10 и 20, либо из низколегированных сталей Х5М и Х5ВФ. Эти трубы обладают достаточной теплоустойчивостью и не подвергаются интенсивной коррозии. Однако на установках термического и каталитического крекинга и других установках, где протекают процессы, характеризующиеся более высокими температурами нагрева и наличием коррозионных агентов, срок службы печных труб из низколегированных сталей мал (1-3 года). Особенно быстро выходят из строя участки трубчатого змеевика радиантной секции, где откладываются кокс и различные осадки, а также образуется большое количество сероводорода. Для таких печей ВНИИНефтемашем рекомендованы стали 1Х8ВФ и Х9М. По теплоустойчивости при температурах 550 °С и 600 °С

сталь 1Х8ВФ не уступает известным маркам стали Х5М и Х5ВФ, а по коррозионной стойкости в горячих сероводородных средах превосходит их в 2-3 раза.

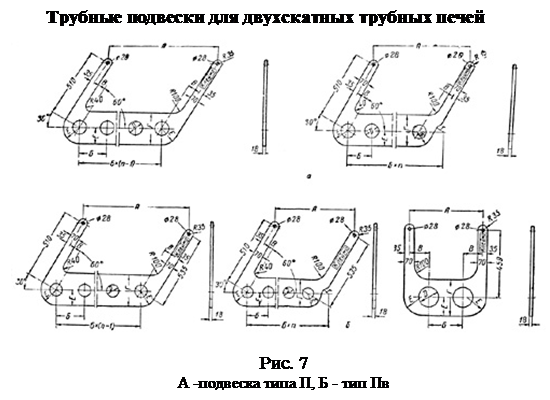

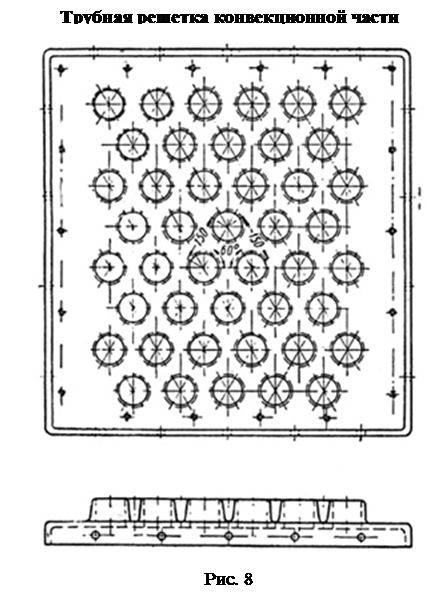

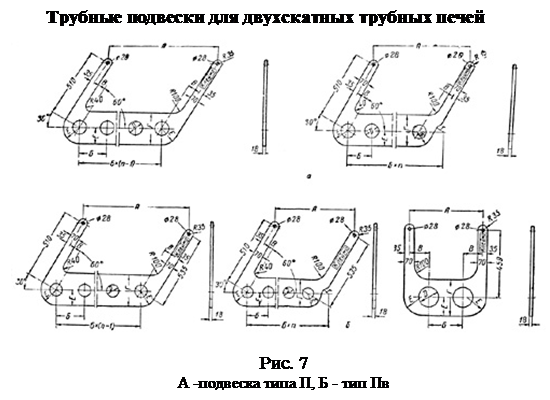

Трубные решетки и подвески

Решетки и подвески являются опорными деталями трубчатого змеевика печи. Для двухскатных печей трубные решетки изготовляются трех типов: концевые решетки радиантных секций, концевые решетки конвекционных секций и опорные решетки в средней части камеры конвекции. Конструкции трубной подвески и трубной решетки конвекционной части приведены на рис.7 и 8 соответственно.

Большинство трубных решеток камеры конвекции выполняются из чугунного литья Сч 21-40. Решетки потолочного экрана радиантной секции, а также верхние детали решетки конвекционной секции изготовляются из литых сталей Х23Н13 (ЭИ319) и Х25Н12-Л (ЭИ316), которые жаростойки до 1050 °С.

В радиантных камерах двухскатных печей по несколько рядов трубных подвесок, служащих для предохранения радиантных труб от провисания. По конструкции их подразделяют на глухие,

или закрытые, и открытые. Недостатком применения глухих подвесок является необходимость вырезки труб в случае смены дефектной подвески.

По сравнению с печными трубами подвески находятся в более тяжелых рабочих условиях, так как они не охлаждаются потоками нефтепродуктов и нагреваются иногда до 1100°С. В топочных газах часто содержатся большие количества сернистого газа, водяных паров, окиси углерода, водорода и других агрессивных агентов, вызывающих коррозию металла подвесок.

Исходя из условий работы подвесок, к их литью предъявляются следующие основные требования: подвески не должны иметь раковин, короблений, острых углов и резких переходов от одного сечения к другому. Отверстия боковых креплений и отверстия труб должны тщательно защищаться от литейного шлака и быть скруглены.

Подвески и кронштейны для огнеупорных кирпичей находятся вне зоны интенсивного нагрева, поэтому они изготовляются из чугуна Сч 21-40. В печах установок каталитического риформинга опорные элементы вертикального трубчатого змеевика изготовляются из жаростойкой стали Х23Н13, а подвески для шамотного кирпича—из жаропрочной листовой стали.

Гарнитура и дымовые трубы

Гарнитура печей изготовляется из серого чугуна Сч 15-32. Ее элементы предназначаются: предохранительные окна—для ослабления силы взрыва при аварии, а также для того, чтобы обслуживающий персонал мог попасть в топочную камеру на случай ревизии и ремонта; гляделки—для наблюдения за работой горелок и за состоянием трубчатого змеевика и футеровки; шибер—для регулирования тяги в печи. При пожаре шибером прикрывают боров, что резко снижает тягу и интенсивность горения и предотвращает попадание пламени в дымовую трубу. На рис.9 приведены подвески для поддержки кирпичей.

|

| |  |

Дымовые трубы обеспечивают подвод воздуха в печь и удаление топочных газов естественной либо искусственной тягой. Естественная тяга создается посредством одних только дымовых труб, а искусственная — при помощи дымососов (вентиляторов), которые смонтированы дополнительно к имеющимся дымовым трубам, когда разряжение, создаваемое одними только дымовыми трубами, недостаточно для преодоления всех сопротивлений на пути движения потока уходящих топочных газов, например, при установке воздухоподогревателей.

Движущая сила при естественной тяге зависит от высоты дымовой трубы, определяемой расчетом, где учитываются: температуры окружающего воздуха и уходящих топочных газов, а также потери напора на преодоление сопротивлений на пути движения газов. Металлические дымовые трубы двухскатных печей при высоте 40 м создают в борове разряжение 2,7 кПа (20 мм рт. ст.).

В последнее время дымовые трубы сооружают из кирпича или — железобетона и их высоту увеличивают для того, чтобы ослабить воздействие отходящих газов и пыли, выбрасываемых в атмосферу. Поэтому при расчетах высоты дымовых труб руководствуются санитарными нормами допустимых концентраций вредных газов и пыли в воздухе рабочей зоны производственных помещений.

Горелки

К горелкам печей предъявляются следующие основные требования: надежность в эксплуатации, экономичность в расходовании топлива и распыливающего агента (пара, воздуха), достаточно большой диапазон регулирования производительности, простота конструкции. Применяемые на нефтехимических заводах форсунки не полностью удовлетворяют перечисленным требованиям. Получившие ранее широкое распространение паровые комбинированные форсунки типа ГНФ, хотя и надежны в работе благодаря наличию больших отверстий для выхода парожидкостной смеси, но малоэкономичны.

На распыливание жидкого топлива расходуется значительное количество пара, который, являясь балластом, снижает температуру факела, приводит к потере тепла с уходящими топочными газами, усиливает коррозию деталей печи, особенно при использовании жидкого топлива, содержащего сернистые соединения. Работа форсунок сопровождается сильным шумом, что ухудшает условия труда обслуживающего персонала.

Вопросы к размышлению:

Вопросы к размышлению:

1. Назовите основные элементы трубчатых печей.

2. Почему вертикальное расположение змеевика в печи считается наиболее оптимальным?

3. Назовите марку стали змеевиков печей установок АВТ.

4. Какие огнеупорные материалы применяются в камерах сгорания трубчатых печей.

5. Из какого материала выполнены трубчатые подвески потолочных экранов?

Эксплуатация печей

Назначение змеевика

Теплонапряженность

| | кВт / м2

| ккал / (м2 × ч)

|

| Нагревательные печи

|

| Нагрев без испарения

| 46-58

| 40-50

|

| Нагрев и испарение нефти до 340 оС

| 31-47

| 27-40

|

| до 425 оС

| 27-35

| 24-30

|

| Ваккуумная перегонка мазута

| 24-31

| 21-27

|

| Замедленное коксование

| 23-35

| 20-30

|

| Каталитический крекинг

| 29-58

| 25-50

|

| Каталитическое дегидрирование бутана

| 29-35

| 25-30

|

| Отгон фильтрата установок депарфинизации

| 20-23

| 17-20

|

| Нагрев раствора остаточных масел

| 17-20

| 15-17

|

| Реакционно-нагревательные печи

|

| Глубокий крекинг дистилляторного сырья

| 29-47

| 25-40

|

| Легкий крекинг тяжелого и остаточного сырья

| 24-41

| 21-35

|

| Легкое разложение мазута

| 29-47

| 25-40

|

| Реакционный печи термокрекинга

| 14-23

| 12-20

|

| Пиролиз газов и бензиновых фракций

в печах старых конструкций

| 11,6-23

| 10-20

|

| в печах градиентного типа

| 34,7-37,2

| 30-32

|

| в печах ультраселективного крекинга

| 78-81

| 67-70

|

| Нагрев сырья

в печах каталитического реформинга

| 29-35

| 25-30

|

| в печах гидроочистки

| 23-29

| 20-25

|

| в печах установок ароматизации

| 21-24

| 18-21

|

При равномерном распределении тепла по всей длине и окружности печных труб, что наблюдается в печах с двусторонним облучением, допускаемая теплонапряженность поверхности нагрева может быть увеличена на 50% от значений, приведенных выше.

Гидравлические потери напора в трубчатом змеевике печи непосредственно зависят от скорости движения сырья. Низкая скорость может привести к нежелательным реакциям разложения с образованием слоя кокса в трубах и их прогоранию. При чрезмерно высокой скорости движения сырья увеличиваются потери напора и, следовательно, возрастает необходимое давление на выходе из нагнетательной линии насоса, с помощью которого сырье загружается в печь. Давление на входе в печь складывается из потерь напора в змеевике, трубопроводах, соединяющих печь с аппаратами, и давления в аппарате, куда подается сырье из печи. В тех случаях, когда в печи происходит разложение сырья, давление, установленное в трубчатом змеевике, влияет на состав получаемых продуктов.

Ремонт трубчатых печей

Подготовка печей к ремонту

Успешный ремонт печей во многом зависит от эффективного использования подготовительного периода и своевременной доставки к месту работ материалов, запасных узлов, инструментов и различных механизмов.

На очистку трубчатых змеевиков отводится примерно 26 - 28 ч. Наблюдать за проведением выжига кокса удобнее в ночное время, когда накаленные трубы в печах отчетливо видны. Это следует учитывать при остановке печей на ремонт. Чтобы ремонтники могли приступить к работам внутри печи, температуру воздуха в топке необходимо снизить до 50°С. Ускоренное охлаждение печей достигается открытием дверок, взрывных окон а в отдельных случаях - принудительной подачей воздуха в печь.

Двойники печных труб значительно легче открываются в горячем состоянии. Поэтому указанную операцию необходимо производить сразу же по окончании выжига кокса с привлечением максимально возможного числа работников. Во время текущих ремонтов нет необходимости вскрывать все двойники змеевиков. В секциях, где кокс не откладывается, выборочно открывают несколько двойников, после чего принимают решение о целесообразности вскрытия остальных двойников. Обычно все двойники разбирают один раз в год в период капитального ремонта печей.

Пробки двойников могут плотно входить в гнезда только при установке каждой пробки на свое прежнее место. С этой целью у коробов печей против двойников следует сделать металлические ячейки, куда желательно укладывать пробки при вскрытии двойников; это позволяет предотвратить потери пробок, забоины и загрязнения уплотнительных поверхностей, что иногда случается при беспорядочном сбрасывании пробок на землю.

Траверсы и болты сразу же после разборки двойников нужно уложить в соляровые ванны для облегчения очистки.

Вслед за вскрытием двойников должна производиться ревизия концов печных труб и самих двойников. Точность замера внутреннего диаметра труб зависит от их чистоты. Поэтому после вскрытия двойников в первую очередь приступают к зачистке концов труб и двойников, затем трубы дочищают полностью. Ускорить эти работы можно, выжигая кокс газовой горелкой.

После остывания печей при положительном анализе воздуха внутри них для ревизии и ремонта элементов необходимо сооружать сплошные или передвижные леса. Быстрое изготовление их возможно с применением инвентарных лесов типа «Севастопольских».

Для проведения тщательной ревизии внутрь печей подводят переносное электроосвещение. В ходе ревизии осматривают наружную поверхность печных труб, трубные подвески, серьги, кирпичную кладку перевальных стен, кирпичную обмуровку стен каркаса и форсуночных амбразур. Серьги трубных подвесок и их болты дополнительно проверяют сверху свод

Учебный Трубчатые печи

Учебный Трубчатые печи

Вопросы к размышлению:

Вопросы к размышлению: