Сварка пластмасс и ультразвуковые технологии

Методические указания

к выполнению лабораторных работ

Омск

Издательство ОмГТУ

2013

| Составители:

| В. А. Соколов, канд. техн. наук, доцент

|

|

| Л. А. Шестель, канд. техн. наук, доцент

|

|

| О.М. Мирошниченко, аспирант

|

Методические указания содержат общие положения по основным способам сварки пластмасс, порядок выполнения лабораторных работ, а также контрольные вопросы для проверки полученных знаний.

Методические указания предназначены для студентов бакалаврских направлений 150400. 62. «Технологические машины и оборудование» и 150700.62 «Машиностроение» с профильной подготовкой «Оборудование и технология сварочного производства».

Оглавление

Введение. 4

Лабораторная работа 1. Сварка пленочных полимерных материалов нагретым инструментом. 5

Лабораторная работа 2. Контактно-тепловая сварка полимерных труб. 9

Лабораторная работа 3. Сварка пластмасс инфракрасным излучением. 15

Лабораторная работа 4. Сварка полимерных материалов газовым теплоносителем 18

Лабораторная работа 5. Ультразвуковая сварка полимерных материалов. 24

Лабораторная работа 6. Расчет магнитострикционных акустических головок. 28

БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 32

Введение

В настоящее время пластмассы находят все большее применение в промышленном производстве. Разнообразие областей их применения предопределило необходимость создания пластмасс с широким спектром физико-механических характеристик и технологических процессов при изготовлении изделий из них.

Существуют различные способы соединения пластмасс - механические (болты, заклепки), склеиванием и сваркой. Сварка, по сравнению с вышеперечисленными способами соединения, имеет существенные преимущества – высокую производительность, низкую трудоемкость, большую прочность и плотность сварных соединений.

Сваркой пластмасс называется процесс образования неразъемного соединения путем доведения соединяемых поверхностей до вязкотекучего состояния с применением давления. В процессе сварки полностью или частично исчезает граница раздела между соединяемыми поверхностями, а прочность шва и другие физические свойства приближаются к прочности основного материала

Последовательность операций при сварке может быть различной: либо сначала материалы приводят в физический контакт, а затем соединяемые поверхности нагревают, либо наоборот, сначала нагревают соединяемые поверхности, а затем обеспечивают контакт друг с другом, либо контакт и нагрев осуществляется одновременно.

В настоящих методических указаниях приведены сведения и порядок выполнения сварки пластмасс наиболее распространенными в настоящее время способами сварки, в частности сварка нагретым инструментом, газовым теплоносителем, инфракрасным излучением и сварка с применением ультразвука.

Лабораторная работа 1.

Сварка пленочных полимерных материалов нагретым инструментом

Цель работы

Изучить сущность процесса, методику нахождения оптимальных режимов и контроль качества сварных соединений при сварке полимерных пленочных материалов нагретым инструментом.

Оборудование и материалы

1. Сварочные устройства и приспособления

2. Разрывная машина WRM

3. Инструменты для подготовки образцов (ножницы, штангенциркуль, линейка)

4. Полимерная пленка толщиной 60-150 мкм (ПЭВД, ПВХ, ПЭТВ)

5. Растворители для обезжиривания образцов (бензин, ацетон, спирт)

Содержание и форма отчета

1. Название и цель работы

2. Описать ход выполнения работы

3. Привести данные, полученные в ходе выполнения работы, схему выполнения работ (экспериментов)

4. Сделать выводы по работе

Общие положения

При сварке пленок нагретым инструментом (контактно-тепловая сварка), нагрев соединяемых поверхностей осуществляют за счет контакта материала с нагретым (сварочным) инструментом.

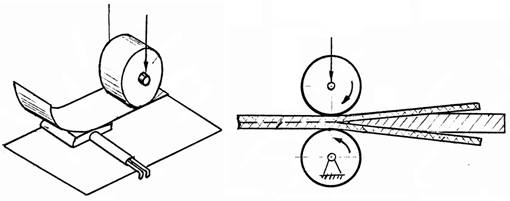

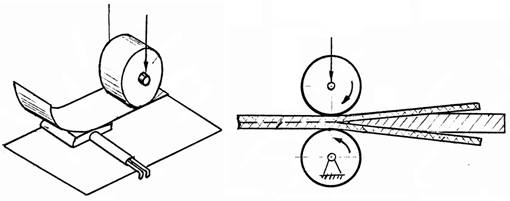

Различают два способа такой сварки: - оплавлением, когда нагреватель соприкасается непосредственно с поверхностями, подлежащими соединению, иногда этот способ называют сваркой нагретым клином; - проплавлением, когда нагревательный инструмент контактирует с внешними поверхностями деталей, и теплота передается к свариваемым поверхностям через толщину детали (рис.1 и рис. 2).

При сварке проплавлением, в зависимости от режима работы нагревательного устройства, различают сварку постоянно нагретым инструментом (утюгом) и термоимпульсную.

При сварке постоянно нагретым инструментом, разогретый до необходимой температуры, обычно массивный, инструмент прикладывается к свариваемым пленкам и передает им тепло и сварочное давление. Далее инструмент перемещают по поверхности изделия подобно утюгу, выполняя, протяженные швы различной конфигурации.

Рис. 1. Сварка полимерных пленок нагретым инструментом

по схеме «оплавлением»

При термоимпульсной сварке нагреватель выполняется в виде тонкой ленты или проволоки с высоким омическим сопротивлением. Пленка зажимается между холодными плитами совместно с нагревателем, по которому пропускается импульс тока, нагревающий его и свариваемые пленки. После отключения тока, полимерные пленки охлаждаются вместе с нагревателем под давлением. При этом сварной шов выполняется по всей длине за одно движение подвижной плиты.

В зависимости от толщины свариваемых пленок при сварке по схеме проплавлением может применяться одно и двух сторонний нагрев. В последнем случае наблюдается более равномерный прогрев материала, особенно при сварке пленок относительно большой толщины (см. рис.2 а и б).

а) б)

Рис. 2. Сварка полимерных пленок по схеме «проплавлением»:

а - с односторонним нагревом, б - с двухсторонним нагревом

Для предотвращения прилипания расплава полимера к телу нагревателя, последний защищается пленкой или слоем фторопласта. Сварка нагретым инструментом – простой и универсальный способ, которым могут быть сварены пленки и изделия из практически всех термопластов: полиэтилена (ПЭВД, ПЭНД), полипропилена (ПП), поливинилхлорида (ПВХ), полиэтилентерефталата (ПЭТФ) и др.

Основными технологическими параметрами процесса сварки являются: температура сварочного инструмента, продолжительность выдержки при температуре сварки и давление прижима свариваемых поверхностей (сварочное давление). Выбор технологических параметров сварки зависит от марки свариваемого материала и его толщины.

Наиболее важным параметром при этом является температура сварки, оказывающая влияние на все остальные параметры.

Температура сварки определяется температурой нагревательного инструмента, которую выбирают на 50-100 ºС выше температуры плавления полимера.

Величина сварочного давления и продолжительность выдержки полимера под давлением при температуре сварки определяются пластическими свойствами полимера при температуре сварки и его теплопроводностью.

Ориентировочные режимы сварки проплавлением некоторых полимерных пленок приведены в табл. 1 и 2.

Таблица 1

Порядок выполнения работы

Для определения оптимальных режимов сварки проплавлением пленочного материала необходимо выполнить сварку образцов, последовательно меняя один из параметров режима: температуру нагревателей, время сварки (продолжительность выдержки материала при температуре сварки).

Для сварки подготовить образцы из полиэтиленовой пленки с размерами 100х160 мм. Образцы складываются попарно и провариваются согласно рис.3.

Рис. 3. Свариваемые образцы

Перед сваркой поверхности пленки, подлежащие соединению, необходимо очистить от пыли и обезжирить с помощью тканевого тампона, смоченного в бензине или ацетоне.

Сварку произвести с помощью устройства прессового типа, снабженного нагревателем с регулятором температуры.

Величину сварочного давления в процессе экспериментов поддерживать постоянной и равной 0,05 МПа (0,5кГс/см2).

Выполнить последовательно сварные швы на образцах при температуре нагревателя 150, 180, 210, 240 ºС с продолжительностью времени сварки 1,2,3,4 сек.

Определение прочности сваренных пленочных образцов на расслаивание и на сдвиг произвести на полосках прямоугольной формы, вырезанных из сваренных образцов. Для каждого вида испытаний вырезать по 4-5 образцов шириной 10 мм согласно схемы раскроя, приведенной на рис.3.

Испытания производить на разрывной машине WPМ со скоростью перемещения подвижного зажима равной 100 мм/мин.

Прочность на расслаивание и сдвиг вычислить из соотношений:

и

и  ,

,

где Р – разрушающее усилие, Н; b – ширина образца, см.

Результаты испытаний внести в табл. 3.

Таблица 3

| Режим сварки

| Прочность, МПа

|

| Температура, ºС

| Продолжительность, с

| При расслаивании

| При сдвиге

|

| | | | |

Контрольные вопросы

1. Назовите основные параметры режима процессов сварки полимерных пленок нагретым инструментом

2. Опишите физическую сущность образования сварного соединения при сварке нагретым инструментом.

3. Укажите различие в физических свойствах термопластичных и термореактивных полимеров, приведите примеры.

4.Какие дефекты сварных соединений характерны для сварки пленочных материалов нагретым инструментом.

5. Назовите основные преимущества и недостатки сварки нагретым инструментом.

6. Перечислите и опишите схемы сварки пленочных материалов нагретым инструментом

Лабораторная работа 2.

Контактно-тепловая сварка полимерных труб

Цель работы

Изучить сущность процесса, методику нахождения оптимальных режимов и контроль качества сварных соединений при контактно-тепловой сварке полимерных трубопроводов

Оборудование и материалы

1. Сварочная установка УСПДТ-110

2. Устройство для муфтовой сварки

3. Разрывная машина РП-100

4. Инструменты для подготовки образцов (ножовка, напильник, штангенциркуль, линейка)

5. Полиэтиленовые трубные заготовки и муфты

6. Растворители для обезжиривания (бензин, ацетон)

Содержание и форма отчета

1. Название и цель работы

2. Описать ход выполнения работы

3. Привести данные, полученные в ходе выполнения работы, схему выполнения работ (экспериментов)

4. Сделать выводы по работе

Общие положения

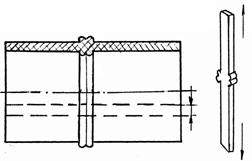

Основным типом сварного соединения труб является стыковое. Трубы малого диаметра и при толщине стенки менее 4 мм во избежание потери формы сваривают с помощью муфт или в раструб.

Сборку, механическую обработку торцов и их сварку выполняют с помощью специальных устройств. В начале концы труб центрируют по наружной поверхности таким образом, чтобы смещение кромок не превышало 10% номинальной толщины стенки свариваемых труб. Вылет концов труб из зажимов сварочных устройств должен составлять 15-30 мм. Толщина слоя, снимаемого перед сваркой механическим путем, должна быть не менее 0,5 мм, при этом косина реза не должна допускать зазор при сведении кромок более 0,5 мм.

В целом технологический цикл сварки (рис. 4) включает последовательное выполнение следующих операций:

- установку и зажатие концов свариваемых труб в сварочном устройстве;

- механическую обработку свариваемых поверхностей для обеспечения их параллельности;

- нагрев свариваемых поверхностей, включающий два этапа:

а) оплавление кромок, при котором детали прижимают к нагревателю с усилием сварки для обеспечения контакта;

б) прогрев, когда давление снижается практически до нуля и детали выдерживают в течение времени, зависящего от толщины стенки;

- удаление нагревателя из зоны сварки и сведение торцов труб;

- плавное увеличение усилия сварки до значений, обеспечивающих оптимальное давление в зоне сварки;

- выдержка под давлением до полного охлаждения.

Основными параметрами стыковой контактно-тепловой сварки оплавлением являются: температура нагрева инструмента, время оплавления поверхностей, давление прижима при оплавлении, давление сварки и пауза между оплавлением и сжатием деталей.

Температура нагрева инструмента зависит от марки свариваемого материала, то есть от температуры его плавления. Как и при сварке проплавлением, ориентировочно температуру инструмента выбирают как:

Т н = Т пл + (50…100) ºС.

Время оплавления торцев зависит, в основном, от теплопроводности материала, и определяется по таблицам, составленным на основе теоретических расчетов и экспериментальных данных.

Давление прижима деталей к нагревателю и давление в процессе осадки различны. Чрезмерное давление прижима приводит к быстрому выдавливанию расплава из зоны нагрева и в результате недостаточной глубине прогрева торцев детали.

Ориентировочные параметры режима сварки оплавлением для некоторых материалов и типоразмеров труб из них приведены в табл. 4 и 5.

Таблица 4

Порядок выполнения работы

Подготовить к сварке образцы трубы из ПЭНД (ПЭВД), для чего их торцы обработать с помощью ножовочного полотна или напильника.

Подобрав по толщине стенки трубы и марки материала оптимальные величины параметров режима (Тн, Ропл, Рос, tопл, tос), выполнить сварку.

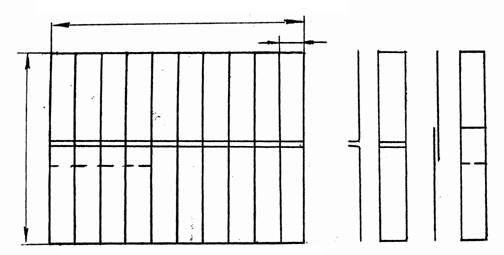

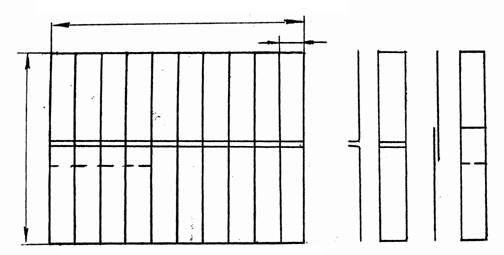

После остывания сваренного стыка выпилить участок трубы дли иной 100 м со швом по середине и разрезать его вдоль оси трубы на образцы с толщиной, равной толщине стенки трубы (рис. 6)

Образцы на разрывной машине РП-100 испытать на растяжение и определить прочность сварного соединения стыка в % относительно прочности основного материала.

Рис. 6. Образцы для испытания

Данные занести в табл. 7

Таблица 7

| № образца

|  s,

кГс/см2 s,

кГс/см2

| № образца

| s,

кГс/см2

| № образца

| s,

кГс/см2

|

| 1

|

| 5

|

| 9

|

|

| 2

|

| 6

|

| 10

|

|

| 3

|

| 7

|

| 11

|

|

| 4

|

| 8

|

| 12

|

|

Относительную прочность определить по выражению

,

,

где  - разрывная прочность

- разрывная прочность  -го образца,

-го образца,  - разрывная прочность основного материла,

- разрывная прочность основного материла,  - количество образцов.

- количество образцов.

Выполнить сварку образцов в раструб при помощи муфт. Образцы после сварки распилить вдоль образующее и оценить качество сварки.

Контрольные вопросы

1. Назовите основные параметры режима процессов контактно-тепловой сварки термопластов оплавлением и проплавлением.

2. Опишите физическую сущность образования сварного соединения при контактно-тепловой сварке.

3. Укажите различие в физических свойствах термопластичных и термореактивных полимеров, приведите примеры.

4. Какие дефекты сварных соединений характерны для контактно-тепловой сварки.

5. Назовите основные преимущества и недостатки контактно-тепловой сварки.

Лабораторная работа 3.

Сварка пластмасс инфракрасным излучением

Цель работы

Изучить сущность процесса, методику нахождения оптимальных режимов и контроль качества сварных соединений при сварке полимерных материалов инфракрасным излучением.

Оборудование и материалы

1. Сварочное устройство ПИЛАД-220 и приспособления

2. Разрывная машина РП-100

3. Инструменты для подготовки образцов (ножницы, штангенциркуль, линейка)

4. Полимерный листовой материал (ПВХ, линолеум), полимерные пленки.

5. Растворители для обезжиривания образцов (бензин, ацетон, спирт)

Содержание и форма отчета

1. Название и цель работы

2. Описать ход выполнения работы

3. Привести данные, полученные в ходе выполнения работы, схему выполнения работ (экспериментов)

4. Сделать выводы по работе

Общие положения

Физическая сущность сварки ИК излучением заключается в переходе лучистой энергии инфракрасного источника в тепловую внутри свариваемого материала.

ИК лучи подразделяются на деци-микронные (100-10 мкм) и микронные (10-0,76 мкм). Наиболее оптимальная область ИК излучения находится в пределах частот, совпадающих или близких к частотам собственных колебаний звеньев макромолекул. У большинства полимеров максимум поглощающей способности относится к длинам волн выше 2,5-3 мкм. Такое излучение соответствует температуре излучателя около 700 ºС. Однако, интенсивность излучения при этой температуре не высока, в связи с чем, пользуются излучателями с температурой выше 1000 ºС (до 2100-2200 ºС), генерирующими поток широкого спектра частот, а при оценке нагрева учитывают характер поглощения не только самого полимера, но и всевозможных добавок (красителей, пластификаторов, стабилизаторов).

В качестве ИК излучателей в настоящее время практическое применение находят силитовые стержни, нагреватели из высокохромистых сталей и кварцевые лампы. Стержневая кварцевая лампа представляет собой газонаполненную трубку из кварцевого стекла с вольфрамовой спиралью. Напряжение питания – 220 В, мощность – до 1 кВт.

Способом сварки ИК излучением сваривают встык трубные заготовки, а также встык и внахлестку листы и пленки из различных полимерных материалов.

Схема устройства для сварки ИК излучением листовых и пленочных материалов представлена на рис.7.

Рис. 7. Оптическая схема устройства «Пилад-220»

Основными параметрами процесса сварки ИК излучением являются мощность излучения (температура нагревателя), время нагрева, или скорость перемещения нагревателя, усилие (давление) сварки. Выбор параметров сварки некоторых термопластичных материалов при одностороннем нагреве с помощью устройства «Пилад-220» (лампы КИ 220-1000, 2 шт.) приведены в табл. 8.

Таблица 8

| Материал

| Толщина, мм

| Напряжение питания ламп, В

| Давление после прогрева, МПа

| Скорость сварки, м/мин

| Зазор, мм

|

| Линолеум из ПВХ

| 1,2

2

| 130-155

180-200

| 0,2

0,6

| 0,5-0,65

0,65-1

| 0,8

1

|

| ПЭНД

| 1,5

| 200-220

| 0,4

| 0.35-0,5

| 1

|

| Пластикат ПВХ

| 3

| 190-210

| 0,8

| 0,4-0,65

| 1,8

|

С целью выравнивания температуры по толщине свариваемых встык листов толщиной более 1 мм при одностороннем облучении, используют следующий прием. Листы собирают с зазором в пределах 50-80 % их толщины на подложке из черной микропористой резины; облучают одновременно двумя лампами, установленными параллельно друг другу с рефлекторами, повернутыми под углом 20 ºС к плоскости, перпендикулярной к плоскости соединяемых листов.

При такой схеме нагрева излучение проникает в зазор и, отражаясь от подложки, прогревает корень шва так, что разность температуры на поверхности и в корне шва не превышает 10-15 ºС.

При сварке ИК излучением нагрев соединяемых кромок происходит без внешнего давления. После рас плавления, для получения плотного сварного соединения, кромки прокатывают роликом или специальным формирующим выступом (лапки).

Для предотвращения прилипания свариваемого материала к инструменту на зону шва укладывают прозрачную целлофановую (полиацетатную) пленку, либо покрывают рабочие поверхности инструмента слоем фторопласта.

При сварке полимерных пленок их укладывают внахлестку на эластичной подложке из микропористой резины. Сварочное давление между соединяемыми пленками создается за счет упругого деформирования подложки. Сварку осуществляют непрерывным способом, перемещая излучатель по поверхности изделия, или перемещая изделие относительно неподвижного источника. Ориентировочные режимы сварки инфракрасным излучением пленок с помощью кварцевой лампы КИ220-1000 приведены в табл. 9.

Таблица 9

| Материал пленки

| Толщина, мкм

| Температура в зоне сварки, ºС

| Давление, МПа

| Скорость сварки, м/мин

|

| ПЭВД

| 200- 1500

| 210-240

| 0,15-0,2

| 0,3-0,5

|

| ПЭНД

| 200-1500

| 240-260

| 0,2-0,25

| 0,3-0,4

|

| ПВХ

| 200-1500

| 240-260

| 0,15-0,2

| -

|

Порядок выполнения работы

Изучить конструкцию устройства для сварки ИК излучением, а также правила его эксплуатации по техническому описанию и паспорту.

Произвести измерение температуры в плоскости сварки и построить зависимости температуры от напряжения питания и времени действия излучения.

Для определения оптимальных режимов сварки пленочного материала выполнить сварку образцов при различных температурах нагрева, изменяя напряжение на лампе. Скорость сварки (продолжительность выдержки материала при температуре сварки) поддерживать постоянной согласно табл. 9.

Для сварки подготовить образцы из полиэтиленовой пленки с размерами 300×160 мм.

Перед сваркой поверхности пленки, подлежащие соединению, необходимо очистить от пыли и обезжирить с помощью тканевого тампона, смоченного в бензине или ацетоне.

Сварку произвести с помощью устройства «Пилад-220», с блоком питания, снабженным регулятором напряжения.

Величину сварочного давления в процессе экспериментов поддерживать постоянной и равной 0,05 МПа (0,5 кГс/см2).

Выполнить последовательно сварные швы на образцах при напряжениях, соответствующих температурам нагревателя 150, 180, 210, 240 ºС.

Определение прочности сваренных пленочных образцов на расслаивание и на сдвиг произвести на полосках прямоугольной формы, вырезанных из сваренных образцов. Для каждого вида испытаний вырезать по 4-5 образцов шириной 10 мм.

Испытания производить на разрывной машине WPМ со скоростью перемещения подвижного зажима равной 100 мм/мин.

Прочность на расслаивание и сдвиг вычислить из соотношений:

и

и  ,

,

где P – разрушающее усилие, Н; b – ширина образца, см.

Результаты испытаний внести в табл. 10.

Таблица 10

| Режим сварки

| Прочность, МПа

|

| Температура, ºС

| Продолжительность

| При расслаивании

| При сдвиге

|

|

|

|

|

|

Контрольные вопросы

1. Назовите основные параметры режима процесса сварки ИК излучением полимерных пленок и листовых полимерных материалов.

2. Опишите физическую сущность образования сварного соединения при сварке ИК излучением.

3. Укажите различие в технологических схемах сварки ИК излучением листовых материалов и пленок.

4. Какие дефекты сварных соединений сварки полимерных материалов инфракрасным излучением.

5. Назовите основные преимущества сварки ИК излучением.

Лабораторная работа 4.

Сварка полимерных материалов газовым

теплоносителем

Цель работы

Изучить сущность процесса, ознакомиться с методикой определения основных технологических параметров и контроля качества сварных соединений при сварке полимерных материалов с помощью газового теплоносителя.

Оборудование и материалы

1. Электрическая горелка ГЭП-2 с воздухонагнетателем

2. Лабораторный автотрансформатор

3. Ручной аппарат ТРИАК S

4. Приспособление для крепления заготовок.

5. Термометр для замера температуры газа.

6. Образцы винипласта или полиэтилена с размерами 70×100 мм, толщиной 3-6 мм.

7. Присадочный пруток.

8. Ножовка по металлу

Содержание отчета

1. Название и цель работы

2. Описание хода выполнения работы

3. Эскизы образцов, подготовленных к испытаниям

4. Таблица полученных опытным путем данных

5. Выводы по работе

Общие положения

Сущность процесса сварки с применением газового теплоносителя заключается в том, что свариваемые поверхности и присадочный пруток нагреваются в зоне сварки до температуры вязкотекучего состояния полимера газовой струей, выходящей из сопла сварочной горелки. Одновременно, присадочный пруток подают в разделку кромок, образуя, после охлаждения, сварной шов. Присадочный пруток подается в зону сварки с заданным усилием и одновременным перемещением в направлении сварки.

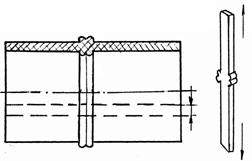

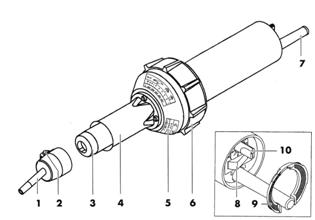

В качестве оборудования для сварки используют отечественные электрические горелки типа ГСП-2 или импортные устройства типа TRIAC-S (рис 8).

Рис.8 Сварочное устройство TRIAC-S

1 – сопло, вставляемое 2- винт, 3 труба нагревательного элемента для вставляемого сопла, 4 охлаждаемая защитная труба, 5- температурная шкала, 6 резиновая опора, 7 –шнур присоединения сети, 8 – выключатель сети, 9 – вентилятор, 10 – потенциометр настройки температуры.

Образование соединения между прутком и кромками происходит за счет диффузионных процессов в поверхностных слоях разогретого до температуры сварки полимерного материала и образования химических и межмолекулярных связей между макромолекулами соединяемых поверхностей.

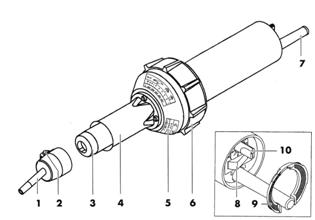

Параметрами сварки являются: температура сварки полимера, толщина свариваемых деталей, диаметр присадочного прутка, угол раскрытия (разделки) кромок свариваемых поверхностей, усилие подачи присадочного прутка, температура и расход нагретого газа, скорость подачи присадочного прутка, скорость сварки, диаметр сопла сварочной горелки, расстояние между наконечником сварочной горелки и нагреваемыми поверхностями в зоне сварки (рис. 9).

Рис. 9. Схема процесса сварки полимеров с применением

газового теплоносителя

Температура сварки для различных полимеров определяется их свойствами и устанавливается температурой струи газа на выходе из наконечника (сопла) сварочной горелки.

Обычно эта температура на 50-100 ºС превышает температуру, до которой необходимо нагреть свариваемые поверхности. Превышением температуры компенсируют потери тепла газовой струей между соплом и поверхностью материала. Расстояние между наконечником и поверхностью сварного шва поддерживают равным 5-8 мм. Изменение этого расстояния вызывает колебания температуры нагрева основного материала и присадочного прутка.

Ориентировочные значения температур сварки приведены в табл. 11.

Таблица 11

| Материал

| Температура, ºС

|

| на свариваемых поверхностях

| газа на выходе из сопла

|

| Поливинилхлорид жесткий

| 180-210

| 200-260

|

| Поливинилхлорид пластифицированный

| 160-230

| 180-280

|

| ПЭНД

| 200-250

| 300

|

| ПЭВД

| 180-230

| 300

|

| Полипропилен

| 210-250

| 300

|

| Полиметилметакрилат

| 210-250

| 300

|

| Полиизобутилен

| 200

| 300

|

| Поливинилиденхлорид

| 185-200

| 280-315

|

Практически, температура газа подбирается перед сваркой путем нагрева полимера. При недогреве отсутствует сцепление и пруток легко отслаивается от свариваемых поверхностей, а при перегреве полимер либо изменяет цвет, либо начинает выделять газообразные продукты разложения. Регулировку температуры нагретой газовой струи осуществляют путем изменения напряжения питания нагревательного элемента, или путем изменения расхода газа с помощью вентильного устройства горелки или сменой рабочего наконечника.

В качестве газа-теплоносителя чаще всего используют воздух, как наиболее дешевый газ. При сварке полимеров, склонных к активной термоокислительной деструкции (полиамиды, пропилен, полиметилметакрилат), рекомендуется применять инертные газы – аргон, гелий. Применяют также азот и углекислый газ.

При ручной сварке присадочный пруток применяют преимущественно круглого сечения с диаметром 2-4 мм, или в виде двух спаренных прутков диаметром 3-4 мм. Диаметр прутка выбирается в зависимости от толщины и угла разделки кромок свариваемых деталей. Для заполнения корня шва применяют пруток диаметром 2 мм, а для заполнения разделки кромок - диаметром 4 мм. Применять прутки диаметром более 4 мм при ручной сварке не рекомендуется.

При отсутствии промышленных присадочных прутков присадку изготавливают из свариваемого полимера в виде полосок с сечением 3×3, 3×4, 2×4 мм.

Подачу и укладку присадочного прутка при ручной сварке осуществляют вручную, придерживая его на расстоянии 60-80 мм от зоны сварки.

При чрезмерном усилии на пруток по бокам уложенного прутка наблюдаются большие наплывы выдавленного полимера, при недостаточном усилии наплывы отсутствуют совсем. При правильно выбранном усилии по бокам уложенного прутка наблюдают тонкие ниточные наплывы без признаков разложения полимера. Экспериментально установлено, что оптимальное значение удельного давления подачи прутка должно быть для полиэтилена – 0,2-0,25 МПа, для поливинилхлорида – 0,2-0,35 МПа, для полипропилена – 0,35 МПа, для полиметилметакрилата – 0,4 МПа. В зависимости от диаметра прутка величина усилия подачи для жесткого поливинилхлорида (винипласта) может быть выбрана по табл. 12.

Таблица 12

| Диаметр прутка, мм

| 2

| 3

| 4

| 5

|

| Усилие подачи прутка, Н

| 1

| 1,4-1,6

| 2,2-2,5

| 2,8-3

|

Перед началом сварки конец присадочного прутка необходимо срезать под острым углом. Затем место начала шва нагревают до температуры сварки. После чего, в зону нагрева вносят срезанный конец присадочного прутка. Он быстро нагревается и под действием усилия подачи сваривается с основным материалом в разделке кромок свариваемых поверхностей.

При сварке жестких полимеров (ПВХ, ПЭНД и др.), присадочный пруток подается перпендикулярно к свариваемым поверхностям. При увеличении угла в сварном шве возникают усадочные напряжения, при уменьшении же угла пруток нагревается до температуры сварки быстрее основного материала и теряет устойчивость, что затрудняет его правильную укладку в разделку кромок. При сварке мягких полимеров присадочный пруток подается под углом 110-140º.

При нагреве свариваемых поверхностей и присадочного прутка, соплу сварочной горелки придают колебательные движения, направляя газовую струю поочередно на основной материал и на присадочный пруток. Для обеспечения равномерного нагрева зоны сварки газовая струя большую часть общего времени должна быть направлена на основной материал (2/3). Угол наклона горелки по отношению к свариваемым поверхностям должен составлять 45º.

При сварке пластмасс нагретым газом применяют стыковые швы всех видов, угловые, тавровые, торцевые и швы внахлестку. Швы без разделки кромок применяют при сварке деталей толщиной менее 2 мм, но при этом между деталями оставляют зазор 1-1,5 мм.

Порядок выполнения работы

Сварку выполнять горелкой ГЭП-2 с нагнетателем воздуха в виде центробежного вентилятора. Температуру газа регулировать подбором наконечника и изменением напряжения питания электрической спирали сварочной горелки.

Внимание! Напряжение на спираль сварочной горелки подавать только при включенной подаче газа.

Замер температуры газа производить с помощью термометра, или термопары при фиксированном положении сварочной горелки. Изменяя напряжение питания спирали горелки, построить кривую зависимости напряжение–температура.

Для сварки встык нарезать пластины с размерами 745×100 мм толщиной 3‑5 мм. На одной из длинных сторон с помощью напильника срезать кромку под углом 30º. После зачистки мест сварки наждачной бумагой и обезжиривания бензином, пластинки зажать в приспособление, согласно рис. 10.

Рис. 10. Схема расположения образца перед сваркой встык

Выполнить сварку, укладывая присадочный пруток согласно правилам (см. Общие положения).

Определить изменение ударной вязкости сварных образцов. Испытание провести на маятниковом копре.

Метод заключается в разрушении образца, установленного горизонтально на двух опорах, ударом маятника поперек образца. Удар маятника должен приходиться по середине образца по всей его ширине. Перед испытанием измерить угол отклонения маятника на холостом ходу. Для чего стрелку шкалы установить в начальном положении и дать маятнику свободно падать из его верхнего положения.

Для испытаний сваренные образцы разрезать поперек шва на полоски шириной 6 ± 0,2 мм. Полученные образцы разделить на две равные части, одну из которых подвергнуть испытанию на удельную вязкость. Маятник поднять в верхнее исходное положение и закрепить его защелкой. Затем установить стрелку шкалы в нижнее положение и освободить маятник, давая ему свободно падать. После разрушения образца маятник остановить и отсчитать по шкале работу, затраченную на разрушение образца.

Затраченную работу А рассчитать по формуле:

,

,

где  - вес маятника, кГс; L - длина маятника, см;

- вес маятника, кГс; L - длина маятника, см;  - угол зарядки маятника, град;

- угол зарядки маятника, град;  - угол взлета маятника после разрушения образца, град;

- угол взлета маятника после разрушения образца, град;  - угол взлета маятника при холостом ходу, град.

- угол взлета маятника при холостом ходу, град.

Удар производить по образцу один раз. Ударную вязкость образца без надреза  рассчитать по формуле:

рассчитать по формуле:

,

,

где  - работа, затраченная на разрушение образца, кгм,

- работа, затраченная на разрушение образца, кгм,  - толщина и ширина образца по его середине, м.

- толщина и ширина образца по его середине, м.

Испытания произвести для образцов, сваренных с различной температурой нагретого газа, а также образцов исходного материала.

Вторую половину образцов, полученных разрезанием сваренной заготовки, подвергнуть испытаниям на растяжение для определения предела прочности по ГОСТ 11262-80.

Результаты всех испытаний занести в табл. 13.

Таблица 13

| Температура сварки

| Ударная вязкость сварных

образцов

| Ударная вязкость образцов материала

| Предел прочности сварных

образцов

| Предел прочности исходного материала

|

|

|

|

|

|

|

Определить коэффициенты относительной прочности и ударной вязкости

,

,

,

,

где  – предел прочности при растяжении сварных соединений и основного материала соответственно,

– предел прочности при растяжении сварных соединений и основного материала соответственно,

|

|

|

и

и  ,

,

,

, - разрывная прочность

- разрывная прочность  -го образца,

-го образца,  - разрывная прочность основного материла,

- разрывная прочность основного материла,  - количество образцов.

- количество образцов.

и

и  ,

,

,

, - вес маятника, кГс; L - длина маятника, см;

- вес маятника, кГс; L - длина маятника, см;  - угол зарядки маятника, град;

- угол зарядки маятника, град;  - угол взлета маятника после разрушения образца, град;

- угол взлета маятника после разрушения образца, град;  - угол взлета маятника при холостом ходу, град.

- угол взлета маятника при холостом ходу, град. рассчитать по формуле:

рассчитать по формуле: ,

, - работа, затраченная на разрушение образца, кгм,

- работа, затраченная на разрушение образца, кгм,  - толщина и ширина образца по его середине, м.

- толщина и ширина образца по его середине, м. ,

, ,

, – предел прочности при растяжении сварных соединений и основного материала соответственно,

– предел прочности при растяжении сварных соединений и основного материала соответственно,