Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

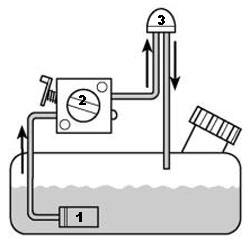

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Основные пути снижения сопротивления рабочих машин целесообразно разделить на конструктивные, конструктивно-эксплуатационные и эксплуатационные. Конструктивное совершенствование машинпредусматривает: создание конструкций рабочих органов машин, обладающих низкими тяговыми сопротивлениями при высоком качестве работы; применение специальных покрытий для уменьшения сил трения между поверхностями рабочих органов и почвой, растениями; замена трения скольжения трением качения; создание самозатачивающихся режущих рабочих органов (лемехов плугов, лап культиваторов и т.д.); широкое использование легких металлов и пластмасс в конструкции машин; создание машин с изменяемой шириной захвата (например, плугов) или геометрической формой рабочих органов в зависимости от условий работы, или набора различных типов рабочих органов (лап, стоек, отвалов и др.); создание комбинированных машин, выполняющих несколько технологических операций за один проход агрегата и др.

Конструктивно-эксплуатационный путь связан с использованием в соответствии с условиями работы регулировок и настроек, которые предусмотрены конструкцией машины, включая расстановку рабочих органов (лап культиваторов, дисковых ножей); соединение рабочих машин, особенно навесных и полунавесных с трактором; регулировку рабочих органов и соответствующих механизмов машин.

Эксплуатационный путь снижения тяговых сопротивлений включает в себя следующие мероприятия:

- соблюдение правил технического обслуживания машин;

- своевременную заточку или замену (при необходимости) режущих элементов машин (лемехов, лап культиваторов, ножей жатвенных машин и др.);

- выравнивание полей;

|

|

- удаление камней, пожнивных остатков и препятствий;

- качественное проведение предшествующих работ;

- уничтожение сорняков (особенно важно для уборочных машин);

- обработку почвы в состоянии механической спелости при влажности 18…24%;

- периодическое глубокое (глубже пахотного горизонта) рыхление (разуплотнение) почвы примерно через три–четыре года;

- правильный выбор способа движения и рабочей скорости агрегата.

Скорость движения агрегата

Скорость движения МТА на полевых сельскохозяйственных работах определяется поступательной скоростью трактора. От её величины зависит количество и качество выполняемой работы. Скорость выбирается не произвольно, а сообразуясь с характером и сущностью технологического процесса. В первую очередь она должна удовлетворять агротехническим требованиям, предъявляемым к конкретной работе.

В то же время скоростной диапазон МТА при выполнении различных полевых работ достаточно широкий (от 1 до 30 км/ч). Необходимо выбирать такую скорость движения, при которой достигается требуемое качество работы, высокая производительность при минимальных эксплуатационных затратах.

Различают теоретическую, расчетную и фактическую скорости движения МТА.

Под теоретической скоростью следует понимать скорость прямолинейного движения агрегата, которую развил бы трактор при номинальной частоте вращения коленчатого вала двигателя и при отсутствии буксования.

В производственной практике принято измерять скорость в км/ч, поэтому

Где rk- динамический радиус качения движителя трактора, м;

ny- номинальная частота вращения коленчатого вала двигателя, с-1;

it – передаточное число трансмиссии на рассматриваемой передаче.

Теоретическая скорость

Под теоретической скоростью понимают скорость прямолинейного движения трактора или самоходной машины по горизонтальной плоскости на данной передаче и заданном режиме работы двигателя без буксования. Теоретическая скорость МТА определяется по формуле:

|

|

где rк – радиус ведущего колеса (звездочки), м; nк – обороты ведущего колеса (звездочки), об/мин.

Обороты ведущего колеса могут быть выражены через обороты двигателя nдв и передаточное число трансмиссии:

Обороты ведущего колеса могут быть выражены через обороты двигателя nдв и передаточное число трансмиссии:

тогда теоретическая скорость будет равна:

тогда теоретическая скорость будет равна:

Скорость, измеренная в километрах за один час движения агрегата:

|

21 Под среднетехнической скорость ю Vтех понимают среднюю скорость движения агрегата на всем пути, как в рабочем положении, так и при холостых ходах:

|

22 Эксплуатационная скорость — средняя скорость движения автомобиля за время нахождения его в наряде (на линии):

где: S — пройденный путь, км; Тн — время нахождения автомобиля в наряде, ч.

На величину эксплуатационной скорости влияет продолжительность простоев автомобиля под погрузкой и разгрузкой. В связи с этим необходимо добиваться полной механизации погрузочно-разгрузочных работ. На величину эксплуатационной скорости большое влияние оказывает также расстояние перевозок.

Чем оно больше, тем меньше общее время, затрачиваемое на погрузочно-разгрузочные работы, так как количество погрузок и разгрузок в течение смены уменьшится и эксплуатационная скорость увеличится.

23/24/25 Производительность агрегатов и пути ее повышения Производительностью машинно-тракторного агрегата называется количество выполненной работы (в га, м3, ткм и др. единицах) за определенный промежуток времени и полностью отвечающей агротехническим, лесоводственным и другим требованиям.

Различают теоретическую, техническую (расчетную) и действительную (фактическую) производительность, а в зависимости от продолжительности времени – часовую, сменную, суточную, сезонную и годовую производительность.

Теоретическая производительность – это производительность за 1 ч чистой работы (без учета поворотов, маневрирования и простоев), представляющая собой символический прямоугольник со сторонами:

конструктивной шириной Вк захвата агрегата и пути пройденного агрегатом при теоретической скорости Vт:

т 1000 ВкVт, м 2 /ч т Пч или Пч 0,1 ВкVт, га/ч. (10.42) Для большинства лесохозяйственных тракторных агрегатов техническая, или расчетная, производительность (в га) в течение смены определяется по формуле Wсм 0,1 VтВр Т см К v К в К т, га/см, (10.43) где Vт – скорость движения трактора, км/ч; Вр – рабочая ширина захвата агрегата, м; Тcм – продолжительности рабочей смены, 8 ч; Кv – коэффициент использования скорости трактора (), Кв – коэффициент использования рабочей ширины захвата агрегата (); Кт – коэффициент использования сменного времени ().

|

|

Скорость движения агрегата (Vт) при определении технической производительности принимается по технической характеристике трактора на передаче, соответствующей принятому при расчете режиму работы агрегата. В свою очередь, при обосновании режима работы агрегата (соответствующей передачи) необходимо иметь в виду, что вследствие наличия препятствий (неровностей, непрямолинейности движения и т. д.), усложняющих управление трактором и ухудшающих качество работы, скорости движения агрегатов необходимо выбирать в пределах рекомендованных.

Так, с учетом особенностей и условий работы лесохозяйственных агрегатов рекомендованы следующие рабочие скорости:

подготовка почвы на очищенных вырубках – 2…5 км/ч;

подготовка почвы на открытых с/х площадях – 4…7,5 км/ч;

подновление противопожарных полос – 4…7,5 км/ч;

дискование (или уход) по бороздам – 3…6,0 км/ч;

посадка леса на нераскорчеванных вырубках – 1,8…2,5 км/ч;

поверхностная обработка почвы дисковыми орудиями 6…10 км/ч;

посев на открытых площадях – 5…8 км/ч;

культивация на открытых площадях – 5…12 км/ч.

Фактическая производительность при правильно скомплектованном агрегате может совпадать или быть близкой со значением технической производительности. Определяют фактическую производительность делением фактически выполненного объема работ на время его выполнения.

Проходимость агрегата При работе лесных машин в условиях труднодоступных лесосек важнейшее значение имеет их проходимость, причем при слабой несущей способности грунта это эксплуатационное свойство приобретает первостепенное значение. Для гусеничных тракторов (ТДТ-55, ЛХТ-100, МТЗзначительное повышение проходимости достигается применением уширенных гусениц. Для колесных машин, в том числе машин Минского тракторного завода, повышение проходимости, а стало быть, и расширение сферы их использования может быть достигнуто рядом конструктивных мероприятий, включающих изменение колесной формулы, применение специальных шин, применение сдвоенных шин, использование эластичных гусеничных лент, цепей и т.д.

|

|

Опорная и геометрическая проходимость трактора, оценивается удельным давлением движителя на грунт q и дорожным просветом hг;

Рисунок 1 – Схема для оценки опорной и геометрической проходимости

– – –

где р w – давление воздуха в шине; р 0 – условное давление в шине при отсутствии в ней воздуха, С1 и С2 – постоянные эмпирические коэффициенты.

Расчеты производились для двух типоразмеров шин: 16.5/70-18 (ширина профиля – 425 мм) – модификация тележки, предназначенная преимущественно для движения по дорогам с покрытием; 24.0/50-22.5 (ширина профиля – 612 мм) – модификация тележки, предназначенная преимущественно для движения по лесовозным дорогам и трелевочным волокам.

а) б) Рисунок 2 – Рекомендуемые для прицепной тележки шины: а – 16.5/70-18; б – 24.0/50-22.5 Расчеты давления по приведенной выше методике позволили получить следующие результаты:

- при оснащении прицепной тележки шинами 16.5/70-18 давление под ними на жесткое основание составляет 180…210 кПа.

- при оснащении прицепной тележки шинами 24.0/50-22.5 давление под ними на жесткое основание составляет 110…120 кПа.

В первом случае в соответствии с лесоводственными требованиями возможна эксплуатация прицепного форвардера на лесных почвах I типа с ограничениями по грузоподъемности. Эксплуатация в осенне-весенний период будет сопровождаться быстрым разрушением растительного (гумусового) слоя и образованием глубокой колеи на волоках при многократных проходах машины.

Во втором случае в соответствии с лесоводственными требованиями возможна круглогодичная эксплуатация прицепного форвардера на лесных почвах I, II и III типа без ограничений, т. к. максимальное давление колес машины на опорную поверхность не превысит 120 кПа.

26 Баланс времени смены Использование времени смены на выполнение полезной работы оценивают временем основной или чистой работы и коэффициентом использования времени, которые можно получить, представив распределение баланса времени смены в виде:

ТР – время чистой работы; Тпз – время ежесменной подготовки трактора и орудия (осмотр, заправка, регулировка, пуск и прогрев двигателя, получение наряда, переезд); Тх – время холостого хода агрегата на концах гона при поворотах; Тт – время для обслуживания рабочего места; Тто – время технического обслуживания; Тпт – простои по технологическим причинам (очистка сеялок, культиваторов, объезд пней, заправка семенами); Тн – простои по неисправностям; Тор – простои по организационным причинам; Тм – простои по метеоусловиям; То – время кратковременного отдыха.

|

|

Тсм=Тр+Тпз+Тх+Тт+Тто+Ттп+Тн+Тор +Тм+Тî=-å=×ТрТсмТiТсмКт где Баланс времени смены • Некоторые из перечисленных затрат времени • (Тм, Тор, Тн и др.) не включаются в норматив времени, т. к. при рациональном обеспечении эксплуатации должны отсутствовать. • Время основной работы (То), в течение которого агрегат будет находиться в движении при выполнении работы, можно записать в виде: где Тпз – время ежесменной подготовки агрегата; Тт – время для обслуживания рабочего места; Тн – простои по неисправностям; Тор – простои по организационным причинам; Тотд – время для кратковременного отдыха).

27.Методика расчета нормы выработки.

Сменная производительность (норма выработки) тракторных агрегатов определяется по формуле:

W см = 0,1 х Вр х VрхТр(га\см)

где, Вр – рабочая ширина захвата (м);

Vр – рабочая скорость (км\час);

Тр – чистое рабочее время, т.е. время работы агрегата под нагрузкой (час\см).

Фактическая ширина захвата тракторного агрегата определяется в процессе наблюдения. Однако ее можно рассчитать и расчетным путем как произведение конструктивной ширины захвата (В\к) на коэффициент использования ширины захвата (К исп.) и на количество машин, орудий, корпусов плуга в агрегате (n):

Вр = В\к х К исп. х n.

Коэффициент использования ширины захвата культиватора -растениепитателя, навесного равен: К исп. = 1,00. Рабочая скорость (Vр) движения агрегата определяется в ходе проведения фотохронометражного наблюдения, а также ее можно определить расчетным путем на основе материалов наблюдений по формуле:

L сред.х n

Vр = --------------------------- (км\час)

1000 х Тр

где, L сред – средняя длина гона, м;

n – число проходов (гонов) агрегата за время наблюдения;

Тр– рабочее время из фактического баланса.

Норма выработки рассчитывается на основе рационального баланса времени смены исполнителя, поэтому в таблице 2 необходимо проектировать рациональный баланс времени смены на основе фактического баланса и проектируемого трудового процесса с использованием нормативов времени. В рациональном балансе времени смены определяют рациональные затраты времени, необходимые для выполнения сменного задания. Норма выработки разрабатывается исходя из фактической продолжительности рабочей смены установленной на предприятии.

Чистое рабочее время (Тр) для расчета нормы выработки рассчитывается на основе рационального баланса времени смены:

Тсм\ рац = Тпз + Тпер.н\к + Тр + Тпов + Тпер + Тто + Тобс + Тотл

и определяется по формуле:

Тр = Тсм\ рац – (Тпз + Тпер.н\к + Тпов + Тпер + Тто + Тобс + Тотл).

Подставляются все значения показателей в формуле и определяется сменная производительность тракторных агрегатов.

Методика решения

Специалистами Роснисагропрома разработаны типовые нормы выработки и расхода топлива на сельскохозяйственные механизированные работы, имеющие рекомендательный характер (1-2). Однако пользоваться типовыми нормами выработки можно только с учетом их привязки к конкретным природно – производственным условиям выполнения работ.

Как же пользоваться нормативным сборником или, другими словами, как находить необходимую предприятию норму выработки на механизированных полевых работах? Для этого необходимо выявить постоянные показатели, влияющие на производительность тракторных агрегатов и провести паспортизацию полей, лугов, культурных пастбищ и многолетних насаждений.

В процессе проведения паспортизации определяют три показателя: класс длины гона; средневзвешенное удельное сопротивление плугов (с учетом механического состава, типа и подтипов почв) и обобщенный поправочный коэффициент на местные условия. Чем ближе этот коэффициент к единице, тем благоприятнее природно-климатические условия выполнения работ и соответственно выше производительность тракторных агрегатов и наоборот. В зависимости от соотношения этих показателей устанавливаются группы норм на пахотные, непахотные и уборочные работы (1). На пахотные работы установлено 12 групп (табл.3), а на непахотные (табл.4) и уборочные (табл.5) – 8 групп.

Таблица 3

Группы по нормам выработки на пахотные работы

(извлечение)

| Диапазон удельного сопротив-ления (кг\кв.см) | Класс длины гона, м | |||||

| Более 1000 | 600-1000 | 400-600 | ||||

| обобщенный коэффициент | группа | обобщенный коэффициент | группа | обобщенный коэффициент | группа | |

| 0,48 0,53 | 1,00-0,93 | 2 | 1,00-0,91 | 3 | 1,00-0,95 | 3 |

| 0,92-0,87 | 3 | 1,90-0,84 | 4 | 0,94-0,88 | 4 | |

| 0,86-0,80 | 4 | 0,83-0,78 | 5 | 0,87-0,81 | 5 | |

| 0,79-0,74 | 5 | 0,77-0,72 | 6 | 0,80-0,75 | 6 | |

| - | - | - | - | 0,74-0,70 | 7 | |

| - | - | - | - | 0,69-0,64 | 8 | |

В среднем по сельскохозяйственным предприятиям Орловской области в процессе проведенной паспортизации полей установлено, что на пахотные работы доминирует – 4 группа по нормам (редко встречается 3 и 5 группы), а на непахотные и уборочные – 3 группа (редко 4).

Таблица 4

Группы по нормам выработки на непахотные работы

(предпосевная обработки почвы: посев, посадка, уход за посевами)

| Группа по нормам выработки | Класс длины гона, м | ||||||

| более 1000 | 600-1000 | 400-600 | 300-400 | 200-300 | 150-200 | мене 150 | |

| Обобщенный коэффициент, учитывающий местные условия | |||||||

| 1 | 1,00-0,96 | 1,00-0,90 | - | - | - | - | - |

| 2 | 0,95-0,87 | 0,89-0,81 | 1,00-0,96 | - | - | - | - |

| 3 | - | - | 0,95-0,87 | 1,00-0,93 | - | - | - |

| 4 | - | - | 0,86-0,79 | 0,92-0,84 | 1,00-0,91 | - | - |

| 5 | - | - | - | 0,83-0,76 | 0,90-0,82 | 1,00-0,93 | - |

| 6 | - | - | - | 0,75-0,69 | 0,81-0,75 | 0,92-0,84 | - |

| 7 | - | - | - | - | 0,74-0,67 | 0,83-0,76 | 1,00-0,90 |

| 8 | - | - | - | - | - | 0,75-0,68 | 0,89-0,80 |

Как пользоваться этими данными? В типовом сборнике нормы выработки на пахотные работы даны в разрезе 12 групп, а на непахотные и уборочные в разрезе 8 групп. Поэтому, чтобы найти необходимую норму выработки следует придерживаться следующей схемы (рассмотрим ее на конкретном примере):

1. В нормативном справочнике находят необходимый вид работы – посадка картофеля (в типовых сборниках работы сгруппированы по основным видам и изложены в последовательности соответствующей общей технологической схемы возделывания сельскохозяйственных культур).

2. Находят состав агрегата – марку трактора МТЗ-82, марку сельхозмашины КСМ-6 и его рабочую ширину захвата 4,2 м.

3. Определяют технологические параметры выполнения работы – посадка картофеля на гребневой поверхности, без внесения минеральных удобрений, норма посадки клубней 2400-2800 кг\га.

Таблица 5

Группы по нормам выработки на уборочные работы

| Группа по нормам выработки | Класс длины гона, м | ||||||

| более 1000 | 600-1000 | 400-600 | 300-400 | 200-300 | 150-200 | мене 150 | |

| Обобщенный коэффициент, учитывающий местные условия | |||||||

| 1 | 1,00-0,97 | - | - | - | - | - | - |

| 2 | 0,96-0,91 | 1,00-0,94 | - | - | - | - | - |

| 3 | 0,90-0,85 | 0,93-0,87 | 1,00-0,92 | 1,00-0,96 | - | - | - |

| 4 | 0,86-0,82 | 0,91-0,85 | 0,95-0,89 | 1,00-0,94 | - | - | |

| 5 | - | - | 0,84-0,80 | 0,88-0,83 | 0,93-0,88 | 1,00-0,94 | - |

| 6 | - | - | - | 0,82-0,78 | 0,87-0,82 | 0,93-0,88 | 1,00-0,95 |

| 7 | - | - | - | - | 0,81-0,75 | 0,87-0,81 | 0,94-0,88 |

| 8 | - | - | - | - | - | 0,80-0,74 | 0,87-0,82 |

4. Находят соответствующую норму выработки по 4 группе работ – 7,1 га (табл.6).

Как видно из таблицы 6 по каждой группе даны нормы выработки и нормы расхода топлива. С увеличением группы нормы выработки снижаются, а нормы расхода топлива на 1 га увеличиваются. Это свидетельствует о том, что по мере увеличения номера группы местные условия усложняются и соответственно менее благоприятные для механизированных агрегатов, т.е. снижается производительность их работы. Таким образом, чем выше группа по нормам, тем ниже норма выработки и наоборот. Так, например, на посадке картофеля для данного агрегата норма выработки по 1 группе будет – 10 га, а по 8 группе – 4,5 га или ниже на 55%.

Таблица 6

Типовые нормы выработки и расхода топлива на сельскохозяйственные механизированные работы*

| Вид работы | Марка | Рабо-чая шири-на захва- та, м | Сменные нормы выработки (га) и расход топлива (л\га) по группам | ||||

| трак-тора | сель-хозмашины | 3 | 4 | ||||

| Норма выра-ботки | Расход топлива | Норма выра-ботки | Расход топлива | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Вторая междурядная обработка картофеля | МТЗ-82 | КОР-4,2 | 4,2 | 11,4 | 4,5 | 10,3 | 4,8 |

| Посадка картофеля | МТЗ-82 МТЗ-80 | КСМ-6 КСМ-4 | 4,2 2,8 | 8,0 6,3 | 6,7 7,8 | 7,1 5,8 | 7,3 8,4 |

| Посев пшеницы с внесением минеральных удобрений | К-701 | СЗУ-3,6 (4) | - | 39 | 4,5 | 33,5 | 5,1 |

* Извлечение из типового сборника (1).

Нормативные сборники могут разрабатываться и по отдельным видам работ. Например, «Типовые нормы выработки и расхода топлива на механизированные работы по внесению минеральных удобрений и органических удобрений» (3-4). Каждый справочник имеет свои методические особенности изложения норм труда. Однако во всех справочниках в первом разделе всегда изложены методика расчета норм выработки и правила пользования данным справочником. Это облегчает экономисту условия поиска необходимой в хозяйстве нормы и раскрывает возможности ее применения.

Задание 1. 3. Сравнить нормы выработки, установленные двумя способами и сделать соответствующие выводы. Проанализировать фактический баланс времени смены исполнителя на механизированных работах и разработать предложения по улучшению организации труда на проведение второй междурядной обработке картофеля без внесения минеральных удобрений.

28Устройство бензопилы По своей конструкции бензопилы относятся к классическим механизмам, приводимым в действие двигателями внутреннего сгорания. Можно сказать даже, к наиболее простым из них, поскольку в бензопилах используется простой одноцилиндровый двухтактный бензиновый двигатель, а редуктор у бензопилы, в строгом значении этого слова, просто отсутствует - если не считать редуктором одноступенчатую цепную передачу, приводящую в движение пильную цепь. Простота устройства бензопилы является фактором надежности, обеспечивающим её безотказную работу в тяжелейших условиях.

Схема устройства бензопилы: 1 - топливная смесь заливается в бензобак, объем которого около 0,5 л; 2 - из бензобака топливо поступает в карбюратор где смешивается с воздухом; 3 - из карбюратора, воздушно-топливная смесь поступает в цилиндр двухтактного двигателя, где смесь поджигается искрой; 4 - кривошипно-шатунный механизм (КШМ), преобразующий возвратно-поступательное движение поршня во вращательное движение вала; 5 - вал являющийся частью КШМ; 6 - центробежное сцепление; 7 - звездочка приводящая в движение пильную цепь; 8 - пильная цепь.

Кроме перечисленных узлов на бензопилах имеется система очистки подаваемого в карбюратор воздуха, шина с пильной цепью, стартер, механизм натяжения цепи, зажигание, глушитель и др.

Двигатель пилы

Двухтакный агрегат состоит из одного цилиндра, в котором располагается поршень. Сверху на цилиндре монтируется головка, где выполняется отверстие для установки свечи зажигания. На боковой стенке цилиндра в верхней части есть канал для подсоединения выпускного коллектора. Впускной коллектор монтируется с другого бока приблизительно по центру цилиндра. Оттуда топливо попадает в кривошипную камеру и далее по специальному каналу подается в цилиндр. Преобразование энергии сгорания в механическую энергию вращения вала осуществляется посредством системы поршень - кривошипно-шатунный механизм коленчатый вал.

30Топливная система

В простом варианте, топливная система бензопилы состоит из бензобака, объемом около 0.5 л, топливного фильтра и шланга по которому топлива доставляется в карбюратор. Объема топливного бака, при мощности бензопилы 2 кВт (2.7 л.с.) и при расходе топлива около 1.2 л/час, хватит примерно на 30-40 мин. работы в режиме максимальной нагрузки.

Чтобы по мере израсходования топливной смеси, топливный бак заполнялся воздухом и в нем не создавалось отрицательное давление, которое не даст топливу поступать из него в карбюратор, и при этом, чтобы из отверстия для воздуха не вытекало топливо, в крышке, закрывающей заливное отверстие, сделан сапун. И кстати, если сапун забьется грязью, то бензопила заглохнет.

Топливная система: 1 - топливный фильтр, 2 - карбюратор, 3 - ручной насосом предварительной подкачки.

Из бака топливо качается через свободно болтающийся в баке шланг. Благодаря этому, независимо от положения бензопилы, шланг всегда погружен в топливо. На входном конце шланга крепится топливный фильтр. Качается топливо насосом внутри карбюратора.

Для облегчения запуска, часть бензопил оборудовано ручным насосом предварительной подкачки - праймером. При запуске бензопилы с праймером, карбюратор заполняется топливом заранее (излишек топлива стекает обратно в бак). Благодаря этому двигатель запускается быстрее, т.к. уже пройдена стадия заполнения карбюратора топливом, которая без праймера выполняется насосом карбюратора за счет стартера.

Ручной насос предварительной подкачки. Топливо перекачивается несколькими нажатиями.

31На бензиномоторныхпилах применяются карбюраторы с дроссельной заслонкой мембранного типа с двумя дозирующими системами: главной и холостого хода с встроенным топливным насосом и заслонками мотылькового типа КМП – 100УТ. В общем случае такой карбюратор (рисунок 6) состоит из корпуса I, топливной камеры II с мембранным механизмом и топливного насоса III со штуцером для бензопровода.

Рисунок 6 - Карбюратор КМП-100УТ.

Рисунок 6 - Карбюратор КМП-100УТ.

Наличие в карбюраторе топливного насоса мембранного типа обеспечивает нормальную работу двигателя в любых положениях в пространстве. В корпусе карбюратора имеется специально спрофилированный канал для засасываемого в двигатель воздуха; его наибольшее сужение называют диффузором 1. В этом канале размещаются две поворотные заслонки: дроссельная 2, открытие которой дозирует количество засасываемой в двигатель топливно-воздушной смеси, и воздушная 3 (пусковая), закрываемая только для подсоса топлива при пуске двигателя. Дроссельная заслонка снабжена пружиной, усилие которой прикрывает заслонку. Это прикрытие ограничивается с помощью винта 24 (винт упора) с фиксирующей пружиной.

В корпусе размешаются две раздельные системы дозировки топлива – главная и система холостого хода. Главная дозирующая система включает распылитель 4, подводящий канал с регулировочным винтом 5 (винт полного газа) и обратный клапан 6. Система холостого хода включает систему отверстий 8; топливный канал и регулировочный винт 9 (топливный винт малого газа).

Мембранный механизм, размещаемый в топливной камере карбюратора, состоит из топливной мембраны 10, которая головной центральной заклепки упирается в конец рычага II клапане. Клапан мембранного механизма (или главный клапан), кроме названного рычага с осью, включает седло 13 и пружину 12. С помощью этой пружины рычаг II прижимается к седлу клапана 13, прикрывая доступ топлива в камеру по подводящему (нагнетательному) каналу. Полость, располагая ниже топливной мембраны, сообщается с атмосферой. В этой же полости размещается упругая нажимная пластина 14 с обогатительной кнопкой 15. При нажатии на эту кнопку пластина 14 прогибается, нажимает на мембрану 10 и принудительно открывает главный клапан.

Топливный насос карбюратора состоит из корпуса 26, крышки 27, насосной мембраны 16, которой выполнены лепестки входного 17 и выходного 18 клапанов насоса, а также компенсационной пружины 19 с тарельчатой опорой 20, прижимаемой к мембране. При работе карбюратора система каналов в крышке насоса и полость 28, заполнены топливом, полость, располагаемая непосредственно над насосной мембранной, каналов подвода давления 21 сообщается с кривошипной камерой двигателя. Входной канал 17 и выходной канал 18 насоса образуются с помощью лепестков (язычков) мембраны, системы сверлений и полостей в крышке насоса. При движении топлива через штуцер насоса в сторону мембранного механизма оба клапана открыты.

Если топливо начнет двигаться в обратную сторону, лепестки клапанов прижимаются к крышке насоса и перекрывают соответствующие клапаны.

Насос работает следующим образом. Давление и разрежение в кривошипной камере двигателя по системе сверлений цилиндра, теплоизолятора (приставки) карбюратора и каналу 21 передается к насосной мембране 16.

В случае повышения в насосной полости над мембраной, последняя, преодолевая усилие пружины, прогибается вниз и вытесняет топливо из полости 28. При этом входной клапан 17 закрывается, выходной 18 – открытый, и топливо по каналу 22 нагнетается к седлу 13 главного клапана и в топливную камеру. В случае наступления разрежения в насосной полости мембрана прогибается вверх. При этом выходной клапан 18 закрывается, входной клапан 17 открывается и через штуцер 23 топливо из бака поступает в полость 28. Далее весь цикл повторяется. Поскольку разрежение в кривошипной камере (около 0,2 атм.) в среднем в 3 раза меньше максимального давления сжатия (0,5-0,8 атм.), движению мембраны вверх (при разрежении в кривошипной камере) помогает компенсационная пружина, располагаемая в полости 28.

Мембранный механизм работает следующим образом. При всасывании воздуха в двигатель через диффузор карбюратора в последнем создается разрежением тем большее, чем выше скорость проходящего воздуха. Это разрежение вызывает вытекание топлива через распылительные отверстия, по каналам разрежение передается в топливную камеру. Давление в топливе над мембранной 10 снижается, под мембранной 10 всегда сохраняется атмосферное давление. Под действием получающейся разницы давления топливная мембрана 10 прогибается вверх и нажимает на рычаг клапана 11. При определенной величине разрежения усилие мембраны преодолевает сопротивление пружины 12 и открывает главный клапан. Под действием насоса через этот клапан поступает топливо в количестве необходимом для поддержания в топливной камере определенного разрежения. Таким образом, в топливной камере при работе двигателя поддерживается приблизительно постоянное давление (разрежение), т.е. мембранный механизм выполняет роль поплавкового механизма обычных поплавковых карбюраторов.

Работа дозирующих систем основана на двух принципах:

На уже упоминавшейся связи: между скоростью воздуха и разрежением в диффузоре. В результате при увеличении количества проходящего воздуха, соответственно возрастает количество вытекающего через распылители топлива и соотношение между ними автоматически поддерживается приблизительно постоянным.

Главная дозирующая система с распылителем 4 и система холостого хода связаны независимо с одной топливной камерой (параллельная схема), и степень подключения той или иной системы зависит от относительной величины разрежения возле их распылителей 4 и 8, которая в свою очередь определяется скоростью движения воздуха или (что почти то же самое) площадью проходного сечения в зоне данного распылителя.

При работе двигателя с полной нагрузкой заслонки карбюратора открыты полностью, наименьшее проходное сечение (наибольшее разрежение) будет в зоне диффузора I. Следовательно, топливо пойдет в основном через главную систему и распылитель 4. Возле распылителей системы холодного хода (вследствие большого проходного сечения) разрежения меньше, что определяет меньшей расход топлива через нее. Таким образом, при работе под нагрузкой расход топлива определяется в основном регулировкой винта полного газа 5, однако винт малого газа 9, хотя и в меньшей степени, но тоже оказывает влияние на величину расход топлива и работу двигателя под нагрузкой.

В случае работы двигателя на холостом ходу (режим «малого газа») дроссельная заслонка прикрыта, образуя узкую щель возле отверстий 8. Там наблюдается наибольшая скорость и разрежение, топливо поступает в двигатель только через систему холостого хода. В то время скорость воздуха в диффузоре ничтожно мало, давление возле распылителя 4 близко к атмосферу, т.е. оно может быть даже выше, чем в топливной камере. В последнем случае воздух через распылитель 4 и подводящий канал может попасть в топливную камеру, что нарушает ее нормальную работу. Для предотвращения такого явления в главной дозирующей системе устанавливается обратный клапан 6, пластинка которого перекрывает отверстие при обратной движении топлива.

Во время пуска непрогретого двигателя необходимо подать в двигатель дополнительное количество топлива. Для этого закрывают воздушную заслонку 3, приоткрывают дроссельную заслонку 2 и прокручивают двигатель стартером. Разрежение из кривошипной камеры двигателя передается в диффузор карбюратора, вызывая истечение топлива из обеих дозирующих систем.

При верхнем положении топливного бака у пил для принудительной подачи топлива при пуске пользуются также обогатительной кнопкой 15.

17.4. Кинематика движения машинно-тракторного агрегата

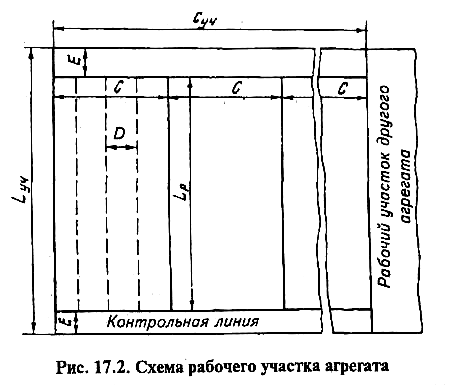

При выполнении механизированных работ крупные поля разбивают на рабочие участки длиной L^ и шириной С^, (рис. 17.2), а поля небольшой площади принимают за один рабочий участок. Рабочие участки, в свою очередь, разбивают на загоны шириной С, которые могут состоять из нескольких делянок D, т. е. составных частей, обрабатываемых по однотипной схеме движения агрегата.

К  инематика агрегата — это движение агрегата при выполнении им сельскохозяйственных работ. Основные элементы этого движения — рабочие Lp и холостые Z* ходы. К холостым ходам относятся повороты, заезды и переезды на другой участок.

инематика агрегата — это движение агрегата при выполнении им сельскохозяйственных работ. Основные элементы этого движения — рабочие Lp и холостые Z* ходы. К холостым ходам относятся повороты, заезды и переезды на другой участок.

Поворотная полоса представляет собой часть загона, на кото рой осуществляется поворот агрегата (как правило, на холостом ходу). На рисунке 17.2 ширина этой полосы обозначена буквой Е.,

Контрольная линия —это граница между поворотной полосой и длиной рабочего участка. Она необходима для определения момента включения и выключения рабочих органов сельскохозяйственных машин и орудий, поскольку агрегаты совершают повороты, как правило, с выключенными рабочими органами. На поворотных полоса

|

|

|

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!