Поверочные инструменты

Щуп (рис. 78) применяется для определения величины зазора между двумя сопряженными деталями. Щуп состоит из набора тонких стальных закаленных калиброванных пластинок определенной толщины. Пластинки соединены шарнирно с обоймой таким образом, что любая пластинка щупа может быть раскрыта наподобие перочинного ножа. В комплект набора входят пластинки толщиной 0,03—1 мм; число пластинок у щупа бывает от 8 до 22. Длина каждой пластинки колеблется в пределах 100—150 мм, а ширина — 10—15 мм.

Способ применения щупа весьма прост. Желая определить величину зазора, берут ту пластинку щупа, которая по своей толщине подходит к измеряемому зазору.

Держа обойму в ладони, пробуют ввести пластинку в измеряемый зазор между деталями. Если пластинка входит в зазор свободно, «с игрой», то требуется ввести в зазор следующую более толстую пластинку.

Если первая, взятая на глаз, пластинка не входит в зазор, пробуют ввести ближайшую более тонкую.

Путем подбора находят ту пластинку, которая плотно, с легким усилием входит в зазор. Ее толщина и показывает величину измеряемого зазора. При подборе толщины пластинок можно пользоваться не только порознь каждой в отдельности, но и одновременно несколькими, складывая их вместе.

В последнем случае сумма толщин пластинок, сложенных вместе, определяет величину измеряемого зазора.

При применении щупа необходимо следить за состоянием пластинок; они должны быть чистыми, без забоин; нельзя пользоваться искривленными или погнутыми пластинками.

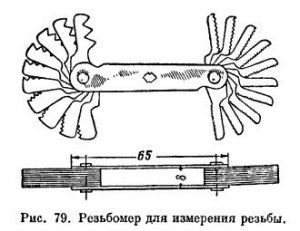

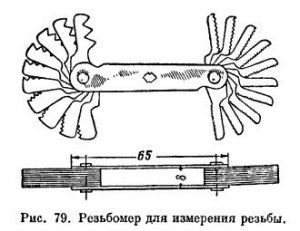

Резьбомер (рис. 79) представляет собой набор тонких стальных пластинок толщиной 1 мм с нанесенными на них точными профилями стандартных резьб. При проверке резьбы выбирают требуемую пластинку, накладывают ее на проверяемую резьбу болта или гайки и на просвет наблюдают отклонения в шаге. Для определения резьбы приходится поочередно прикладывать к ней несколько пластинок до тех пор, пока резьба пластинки точно без просвета совпадет с резьбой изделия.

На каждой пластинке имеются надписи, указывающие размер резьбы: шаг или число ниток на 1 дюйм. В резьбомере на одном конце скомплектованы пластинки с метрической резьбой, а на другом — с дюймовой. Если на кожухе резьбомера стоит клеймо «60», это означает, что данный резьбомер служит для измерения метрической резьбы, профиль которой имеет угол 60°. Клеймо «Д» или «55» соответствует дюймовой резьбе, профиль которой имеет угол 55°.

Калибры. Для определения предельных размеров изделий служат предельные калибры; пользуясь ими, можно установить, укладываются ли действительные размеры изделия в заданный допуск.

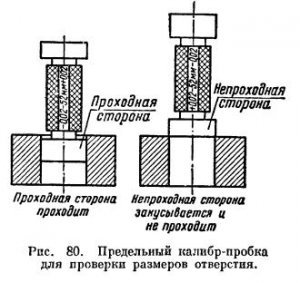

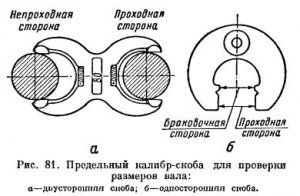

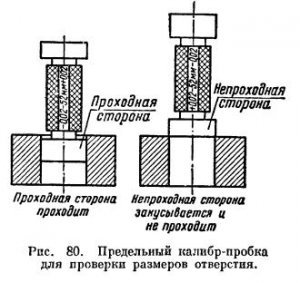

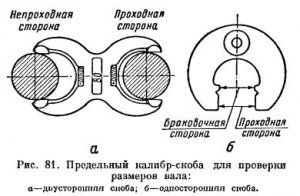

Для проверки размеров цилиндрических отверстий применяют предельные калибры-пробки (рис. 80), а для проверки валов — скобы (рис. 81).

Конструкция этих калибров такова, что ими можно измерить наибольший и наименьший допускаемые размеры деталей.

В предельных калибрах различают проходную сторону, размер которой равен наименьшему допускаемому размеру (при проверке диаметра отверстий) и наибольшему допускаемому размеру (при проверке диаметра вала), и непроходную сторону, размер которой равен наибольшему допустимому размеру (при проверке диаметра отверстий) и наименьшему допустимому размеру (при проверке вала).

Проходная сторона должна входить в отверстие (пробка) или находить на вал (скоба) под действием веса калибра.

Непроходная сторона калибра не должна входить в отверстие или находить на вал, в крайнем случае допускается только легкое «закусывание» мерительными кромками.

Точность измерения предельными калибрами составляет в среднем ±0,01 мм. Способ проверки ими чрезвычайно прост и может выполняться малоквалифицированными рабочими.

Резьбовой калибр для проверки резьбы гайки называется калибром-пробкой; для проверки резьбы болта применяется резьбовое кольцо (рис. 82). Они представляют собой в отдельности болт и гайку с очень точным профилем резьбы; изготовляются из инструментальной стали и подвергаются термической обработке — закалке и отпуску.

Способ проверки резьбы калибрами чрезвычайно прост: резьба каждого испытуемого болта должна свободно, но без люфта проходить через резьбовое кольцо, а каждая гайка должна удовлетворять тем же условиям при навертывании ее на резьбовой калибр-пробку.

Плоскопараллельные плитки, или концевые меры длины, служат для контроля линейных размеров измерительных инструментов и установления точных размеров изделий. Главным свойством плиток является их притираемость. Плитки изготовляют в виде прямоугольных брусков из специальной инструментальной стали, подвергают закалке на высокую твердость и тщательной полировке. Доводка выполняется настолько тщательно, что две плитки, сложенные вместе, могут прочно сцепляться (соединяться) своими измерительными поверхностями без каких-либо дополнительных приспособлений. Благодаря притирасмости плиток их можно собирать в блок, размер которого практически равен сумме размеров входящих в него плиток.

Набор плиток (рис. 83) выпускают с таким расчетом, чтобы можно было составить блоки из возможно меньшего числа плиток. Сечение плиток 30x9 мм; длина их различна.

Нa каждой плитке указан ее размер и температура, при которой надлежит производить замеры.

Пользование плитками. Например, требуется составить из плиток блок размером 33,602 мм для проверки размера предельного калибра-скобы. Составление блока начинают с подбора плитки, содержащей последний десятичный знак заданного размера, затем подбирают плитку со вторым, а если удастся, то и с первым десятичным знаком и, наконец, подбирают плитки с целыми миллиметрами.

В данном случае размер 33,602 мм подбирается из плиток 1,002+1,2+1,4+30=33,602 мм.

При использовании и хранении плоскопараллельных плиток следует особенно тщательно предохранять их от коррозии.

Индикаторные установки. Они применяются при измерении небольших отклонений в размерах и форме изделий, при проверке горизонтальных, вертикальных и параллельных плоскостей, валов, осей, шкивов, цилиндров и т. п.

Механизм индикатора состоит из шестеренок, подобранных так, что перемещение измерительного стержня обычно на 0,01 мм дает перемещение стрелки на одно деление циферблата.

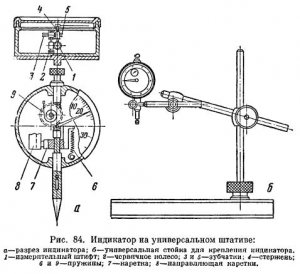

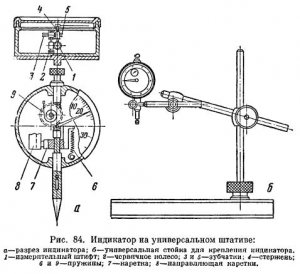

Механизм индикатора помещен в корпус, который может прикрепляться к различным специальным приспособлениям (рис. 84) и приборам в зависимости от их назначения.

Предел измерения индикатором 0—3, 0—5, 0—10 мм. Для отсчета целых миллиметров на циферблате индикатора помещается вторая (маленькая) стрелка, укрепленная на оси шестерни.

Стрелку индикатора устанавливают на ноль вращением верхней рифленой кнопки измерительного стержня.

При измерении индикатор укрепляют обычно на подставке так, чтобы наконечник стержня слегка прикасался к измеряемой поверхности детали. Затем медленно перемещают индикатор или изделие; при этом всякое отклонение в форме и размерах сразу отразится на наконечнике стержня, а стрелка на циферблате покажет величину отклонения.

Поверочная линейка (рис. 85, а) служит для проверки прямолинейности больших плоскостей. Изготовляют поверочные линейки из плотного чугуна. После отливки рабочие поверхности их подвергают грубой строжке, выдерживают на складе в течение I—2 лет, во избежание коробления после обработки, и затем подвергают чистовой строжке и точной пришабровке но контрольным плитам. Для жесткости поверочные линейки имеют ребра.

Длина поверочной линейки, в зависимости от требований, может колебаться в пределах 500—3000 мм, ширина их составляет 40—90 мм.

Способ применения поверочной линейки состоит в следующем. На поверхность выверяемого изделия или инструмента наносят тонкий слой краски (обычно синьки). Затем прикладывают деталь к инструменту или инструмент к детали и проводят ими друг по другу. Если краска была нанесена на деталь, она сотрется на выступающих местах поверхности и останется в углублениях; если же краска была нанесена на линейку, она останется на выступающих частях проверяемой плоскости.

После проверки краску с выступающих мест поверхности снимают шабровкой. Такой способ называется проверкой «на краску».

Поверочная плита (рис. 85, б) изготовляется из чугуна средней твердости Hв = 160-200. Поверочные плиты бывают квадратной или прямоугольной формы следующих размеров:

Порядок изготовления и способ применения поверочных плит те же, что и у поверочных линеек.

Простейшие измерительные инструменты

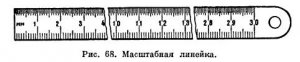

Масштабная линейка (рис. 68) служит для измерения линейных расстояний. В слесарном деле применяют стальные линейки длиной 200, 300, 500 и 1000 мм. На одной из широких сторон линейки слева направо нанесены миллиметровые деления.

Штрихи наносятся на расстоянии 0,5 или 1 мм один от другого. Каждые 5 мм отделяются удлиненными штрихами, а каждые 10 мм — более длинным штрихом, у которого ставится цифра, указывающая число сантиметров, отсчитанных от нулевого деления, то есть от левого торца линейки.

Масштабные линейки изготовляют из углеродистой стали марки У7—У8; размеры их стандартизованы.

Способ измерения изделий масштабной линейкой весьма прост. Линейку прикладывают к измеряемой детали так, чтобы ее нулевое деление совпадало с началом измеряемой линии. Деление, совпадающее с концом измеряемого изделия, указывает искомую длину.

Если конец изделия приходится между двумя соседними делениями линейки, то размер определяют на глаз. Точность измерения масштабными линейками с метрической шкалой не превышает 0,5 мм.

На точность конечных результатов при измерении масштабной линейкой влияет правильное ее расположение по отношению к измеряемому изделию. Так, при измерении длины изделия цилиндрической формы линейка должна быть приложена только по линии, параллельной оси изделия. Если линейка расположена наклонно, результаты измерения будут ошибочными, то есть завышенными.

Метр складной состоит из нескольких одинакового размера линеек (звеньев), соединенных между собой шарнирно. Длина одного звена 100 мм, а складного метра — 1000, реже 2000 мм.

В слесарном деле складные метры применяют редко, так как они из-за шарнирного соединения не дают точного измерения.

Рулетка (рис. 69) состоит из стальной или матерчатой ленты, помещенной в кожаном или металлическом футляре. На ленте нанесены деления в миллиметрах или чаще всего в сантиметрах. Один конец ленты прикреплен к оси, проходящей через центр футляра. Вытягивают ленту за свободный конец, а свертывают — вращением оси за рукоятку. Рулетки применяют для обмера значительных длин, когда большой точности не требуется.

Циркуль состоит из двух ножек, один конец которых соединен шарнирно, а второй имеет заостренную форму. Часто в ножки циркуля для удобства вставляют и закрепляют винтами сменные стальные иглы. Шарнирное соединение ножек циркуля позволяет сдвигать и раздвигать их на требуемую величину.

Циркуль предназначается для переноса линейных расстояний с масштаба на деталь и для измерения расстояний между двумя точками или линиями на чертеже или детали, с последующим определением этого расстояния по масштабной линейке.

Точность измерения циркулем зависит от величины угла, образованного раствором ножек циркуля (желательно, чтобы этот угол был не более 40°), исправности шарнирного соединения, заточки концов ножек (чем они острее, тем выше точность измерения) и точности шкалы масштабной линейки.

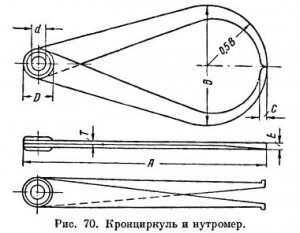

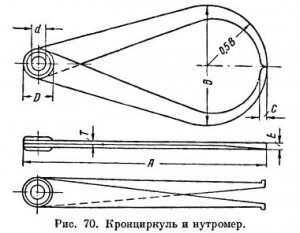

Кронциркуль и нутромер (рис. 70) применяют для измерения наружных (кронциркуль) и внутренних (нутромер) размеров деталей. Кронциркуль и нутромер отличаются от циркуля только формой ножек. Изготовляют эти инструменты из инструментальной стали У7—У8; рабочие концы ножек обычно закаливают и шлифуют.

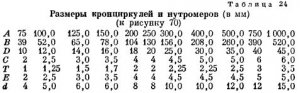

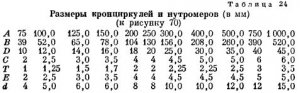

В таблице 24 приведены основные размеры кронциркулей и нутромеров.

Ножки соединяют общей осью, которая в шайбах расклепывается. Вращение шарнира должно быть достаточно тугим, чтобы ножки могли удерживать данное им положение при измерении; поэтому ось их должна быть правильно выточена и плотно пригнана к отверстию ножек и шайб. Чтобы движение ножек по отношению друг к другу было более плавным, между ними рекомендуется ставить шайбу из латуни, толщиной 0,25—0,5 мм.

Ось шарнира часто делают пустотелой (трубчатой), чтобы легче можно было увеличивать ее диаметр, когда ножки инструмента будут ослабевать.

При изготовлении кронциркуля и нутромера особое внимание должно быть обращено на то, чтобы губки соприкасались одна с другой по всей толщине, так как от этого зависит точность измерения. Когда ножки кронциркуля и нутромера начинают свободно вращаться на оси и сдвигаться от легких ударов, трение увеличивают посредством расклепывания оси в шайбах или прогоняют конусную оправку (бородок) через пустотелую ось.

При измерении кронциркуль или нутромер берут в правую руку за шарнир и раскрывают ножки настолько, чтобы рабочие концы их были несколько больше измеряемого размера. Затем легким постукиванием инструмента о какой-либо твердый предмет сближают ножки до соприкосновения с поверхностью изделия.

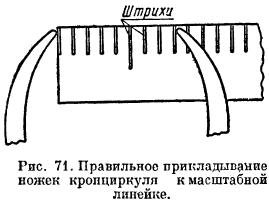

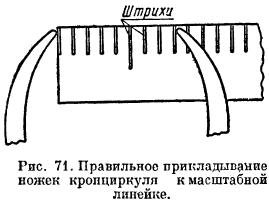

Правильное прикладывание ножек кронциркуля к масштабной линейке при измерении показано на рисунке 71.

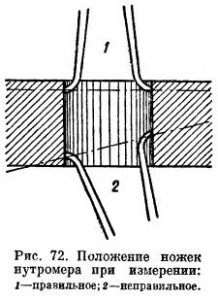

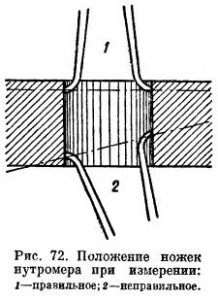

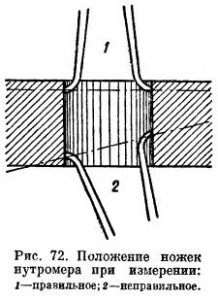

При пользовании нутромером его следует вводить в отверстие отвесно. Действительный размер отверстия получится, если нутромер не будет перекошен (рис. 72), то есть если линия, проходящая через концы ножек, окажется перпендикулярной к оси отверстия. Точность измерения кронциркулем и нутромером может колебаться в пределах ±0,5 мм.

Поверочные инструменты

Щуп (рис. 78) применяется для определения величины зазора между двумя сопряженными деталями. Щуп состоит из набора тонких стальных закаленных калиброванных пластинок определенной толщины. Пластинки соединены шарнирно с обоймой таким образом, что любая пластинка щупа может быть раскрыта наподобие перочинного ножа. В комплект набора входят пластинки толщиной 0,03—1 мм; число пластинок у щупа бывает от 8 до 22. Длина каждой пластинки колеблется в пределах 100—150 мм, а ширина — 10—15 мм.

Способ применения щупа весьма прост. Желая определить величину зазора, берут ту пластинку щупа, которая по своей толщине подходит к измеряемому зазору.

Держа обойму в ладони, пробуют ввести пластинку в измеряемый зазор между деталями. Если пластинка входит в зазор свободно, «с игрой», то требуется ввести в зазор следующую более толстую пластинку.

Если первая, взятая на глаз, пластинка не входит в зазор, пробуют ввести ближайшую более тонкую.

Путем подбора находят ту пластинку, которая плотно, с легким усилием входит в зазор. Ее толщина и показывает величину измеряемого зазора. При подборе толщины пластинок можно пользоваться не только порознь каждой в отдельности, но и одновременно несколькими, складывая их вместе.

В последнем случае сумма толщин пластинок, сложенных вместе, определяет величину измеряемого зазора.

При применении щупа необходимо следить за состоянием пластинок; они должны быть чистыми, без забоин; нельзя пользоваться искривленными или погнутыми пластинками.

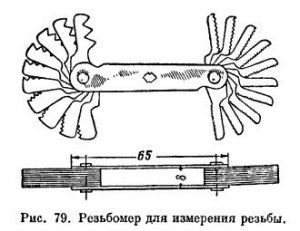

Резьбомер (рис. 79) представляет собой набор тонких стальных пластинок толщиной 1 мм с нанесенными на них точными профилями стандартных резьб. При проверке резьбы выбирают требуемую пластинку, накладывают ее на проверяемую резьбу болта или гайки и на просвет наблюдают отклонения в шаге. Для определения резьбы приходится поочередно прикладывать к ней несколько пластинок до тех пор, пока резьба пластинки точно без просвета совпадет с резьбой изделия.

На каждой пластинке имеются надписи, указывающие размер резьбы: шаг или число ниток на 1 дюйм. В резьбомере на одном конце скомплектованы пластинки с метрической резьбой, а на другом — с дюймовой. Если на кожухе резьбомера стоит клеймо «60», это означает, что данный резьбомер служит для измерения метрической резьбы, профиль которой имеет угол 60°. Клеймо «Д» или «55» соответствует дюймовой резьбе, профиль которой имеет угол 55°.

Калибры. Для определения предельных размеров изделий служат предельные калибры; пользуясь ими, можно установить, укладываются ли действительные размеры изделия в заданный допуск.

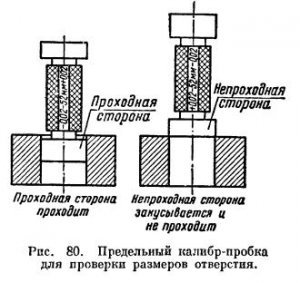

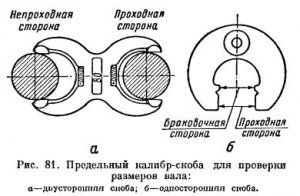

Для проверки размеров цилиндрических отверстий применяют предельные калибры-пробки (рис. 80), а для проверки валов — скобы (рис. 81).

Конструкция этих калибров такова, что ими можно измерить наибольший и наименьший допускаемые размеры деталей.

В предельных калибрах различают проходную сторону, размер которой равен наименьшему допускаемому размеру (при проверке диаметра отверстий) и наибольшему допускаемому размеру (при проверке диаметра вала), и непроходную сторону, размер которой равен наибольшему допустимому размеру (при проверке диаметра отверстий) и наименьшему допустимому размеру (при проверке вала).

Проходная сторона должна входить в отверстие (пробка) или находить на вал (скоба) под действием веса калибра.

Непроходная сторона калибра не должна входить в отверстие или находить на вал, в крайнем случае допускается только легкое «закусывание» мерительными кромками.

Точность измерения предельными калибрами составляет в среднем ±0,01 мм. Способ проверки ими чрезвычайно прост и может выполняться малоквалифицированными рабочими.

Резьбовой калибр для проверки резьбы гайки называется калибром-пробкой; для проверки резьбы болта применяется резьбовое кольцо (рис. 82). Они представляют собой в отдельности болт и гайку с очень точным профилем резьбы; изготовляются из инструментальной стали и подвергаются термической обработке — закалке и отпуску.

Способ проверки резьбы калибрами чрезвычайно прост: резьба каждого испытуемого болта должна свободно, но без люфта проходить через резьбовое кольцо, а каждая гайка должна удовлетворять тем же условиям при навертывании ее на резьбовой калибр-пробку.

Плоскопараллельные плитки, или концевые меры длины, служат для контроля линейных размеров измерительных инструментов и установления точных размеров изделий. Главным свойством плиток является их притираемость. Плитки изготовляют в виде прямоугольных брусков из специальной инструментальной стали, подвергают закалке на высокую твердость и тщательной полировке. Доводка выполняется настолько тщательно, что две плитки, сложенные вместе, могут прочно сцепляться (соединяться) своими измерительными поверхностями без каких-либо дополнительных приспособлений. Благодаря притирасмости плиток их можно собирать в блок, размер которого практически равен сумме размеров входящих в него плиток.

Набор плиток (рис. 83) выпускают с таким расчетом, чтобы можно было составить блоки из возможно меньшего числа плиток. Сечение плиток 30x9 мм; длина их различна.

Нa каждой плитке указан ее размер и температура, при которой надлежит производить замеры.

Пользование плитками. Например, требуется составить из плиток блок размером 33,602 мм для проверки размера предельного калибра-скобы. Составление блока начинают с подбора плитки, содержащей последний десятичный знак заданного размера, затем подбирают плитку со вторым, а если удастся, то и с первым десятичным знаком и, наконец, подбирают плитки с целыми миллиметрами.

В данном случае размер 33,602 мм подбирается из плиток 1,002+1,2+1,4+30=33,602 мм.

При использовании и хранении плоскопараллельных плиток следует особенно тщательно предохранять их от коррозии.

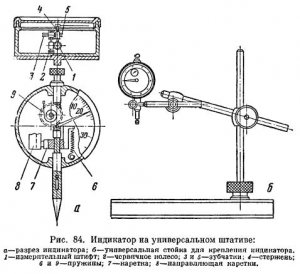

Индикаторные установки. Они применяются при измерении небольших отклонений в размерах и форме изделий, при проверке горизонтальных, вертикальных и параллельных плоскостей, валов, осей, шкивов, цилиндров и т. п.

Механизм индикатора состоит из шестеренок, подобранных так, что перемещение измерительного стержня обычно на 0,01 мм дает перемещение стрелки на одно деление циферблата.

Механизм индикатора помещен в корпус, который может прикрепляться к различным специальным приспособлениям (рис. 84) и приборам в зависимости от их назначения.

Предел измерения индикатором 0—3, 0—5, 0—10 мм. Для отсчета целых миллиметров на циферблате индикатора помещается вторая (маленькая) стрелка, укрепленная на оси шестерни.

Стрелку индикатора устанавливают на ноль вращением верхней рифленой кнопки измерительного стержня.

При измерении индикатор укрепляют обычно на подставке так, чтобы наконечник стержня слегка прикасался к измеряемой поверхности детали. Затем медленно перемещают индикатор или изделие; при этом всякое отклонение в форме и размерах сразу отразится на наконечнике стержня, а стрелка на циферблате покажет величину отклонения.

Поверочная линейка (рис. 85, а) служит для проверки прямолинейности больших плоскостей. Изготовляют поверочные линейки из плотного чугуна. После отливки рабочие поверхности их подвергают грубой строжке, выдерживают на складе в течение I—2 лет, во избежание коробления после обработки, и затем подвергают чистовой строжке и точной пришабровке но контрольным плитам. Для жесткости поверочные линейки имеют ребра.

Длина поверочной линейки, в зависимости от требований, может колебаться в пределах 500—3000 мм, ширина их составляет 40—90 мм.

Способ применения поверочной линейки состоит в следующем. На поверхность выверяемого изделия или инструмента наносят тонкий слой краски (обычно синьки). Затем прикладывают деталь к инструменту или инструмент к детали и проводят ими друг по другу. Если краска была нанесена на деталь, она сотрется на выступающих местах поверхности и останется в углублениях; если же краска была нанесена на линейку, она останется на выступающих частях проверяемой плоскости.

После проверки краску с выступающих мест поверхности снимают шабровкой. Такой способ называется проверкой «на краску».

Поверочная плита (рис. 85, б) изготовляется из чугуна средней твердости Hв = 160-200. Поверочные плиты бывают квадратной или прямоугольной формы следующих размеров:

Порядок изготовления и способ применения поверочных плит те же, что и у поверочных линеек.