Проект сборочно-сварочного цеха подразделяется на следующие специальные части:

1. технологическую и транспортную – это основная часть проекта содержит определение и расчет всех элементов производства для организации технологического процесса и внутрицехового потока, включая технико-экономический анализ различных вариантов проекта и обоснование выбора наиболее целесообразного из них;

2. строительную – строительное и архитектурное оформление здания цеха;

3. санитарно - техническую – отопление, водоснабжение и канализация, вентиляция;

4. энергетическую – снабжение цеха всеми видами энергии и топлива для производственных нужд, сжатым воздухом, газами.

Таким образом, основой проекта сварочного цеха или участка является технологическая и транспортная части, которые содержат следующие сведения:

- программу производства и режим работы каждого отделения цеха;

- определение качественного и количественного состава всех основных элементов производства;

- нормированные технологические процессы производства;

- планы и разрезы цехов с размещением оборудования, рабочих мест и транспортных устройств.

Требования, предъявляемые к компоновке плана, включают обеспечение кратчайшей технологической связи между всеми звеньями производственного потока с рациональным использованием площади, исключение обратных движений деталей, создающих встречные потоки и затрудняющие транспортировку. Удовлетворение указанных требований достигается путем сопоставления возможных вариантов общей компоновки плана с выбором наиболее рационального из них.

Проектирование сварочных участков и цехов включает следующие этапы:

1. выбор рациональных в технико-экономическом отношении способов изготовления деталей, сборки и сварки, технического контроля и внутрицеховой транспортировки материалов, деталей и узлов, готовых конструкций;

2. определение качественного и количественного состава всех необходимых элементов производства для обеспечения изготовления заданной продукции;

3. разработка плана рационального размещения в проектируемом цехе всех элементов производства и составление разрезов здания цеха с указанием необходимой высоты всех его помещений;

4. трехмерное моделирование участков сварочного производства;

5. определение необходимых капитальных затрат и оборотных средств для осуществления эксплуатации проектируемого цеха, а также подсчет себестоимости заданной для него продукции и технико-экономических показателей ее производства [20].

Традиционный способ проектирования планировки участка или цеха с помощью макета, темплетов, чертежной доски или даже ЭВМ, в качестве своеобразного «электронного кульмана», не эффективен, поскольку оптимизация размещения оборудования производится фактически вручную (что при большой вариантности занимает продолжительное время) и часто элементы вычерчиваются заново.

Сокращение трудоемкости работ достигается за счет использования баз данных, содержащих технологическую (модель, паспортные характеристики, сведения о заводе изготовителе, стоимости и т.п.) и графическую информацию о существующих моделях оборудования, приспособлений, инструмента и т.д. Здесь же должны быть стандарты на архитектурную часть цеха (ширина и высота пролетов, размеры проездов, расстояния между колоннами, оборудованием и т.д.). Все записи в базе данных снабжены соответствующими шифрами.

Кроме БД необходимо программное обеспечение, позволяющее автоматизировать процесс оптимизации планировки, чтобы задача технолога сводилась к введению шифров и количества единиц необходимого технологического оснащения. Программа же, опираясь на эти данные и имеющиеся в БД, предлагает варианты планировки цеха и размещения оборудования, рассчитывает площадь сварочного участка и т.д. Это позволяет избавить технолога от рутинных операций и ускорить проектирование. Полученный проект легко изменяется и дополняется.

Решение задач проектирования участков и цехов сварочного производства не должно заканчиваться разработкой технологических планов, т.к. двумерные планы и разрезы не дают проектируемых сооружений не дают полного представления о завершенном проекте, которое может быть получено с помощью трехмерного (пространственного) изображения. Имея такое представление объекта в виде виртуальной модели, можно рассматривать его с любой точки зрения посредством виртуальной камеры, что дает весьма наглядное представление о будущем цехе и позволяет работать над его дизайном.

Авторы работы [20] предлагают использовать для построения трехмерной модели участка сварочного производства программу 3 DStudio MAX. Данная программа предоставляет множество возможностей по построению объектов и управлению ими. Ее использование во многом сходно со съемкой видеокамерой пространства, заполненного сконструированными объектами. С помощью стандартных (сфера, цилиндр, параллелепипед, конус и т.п.) и улучшенных примитивов - элементов чертежа, обрабатываемых как единое целое, и объединяя их можно построить модели технологического оснащения. Наиболее распространенными составными объектами являются булевские, которые создаются объединением примитивов по принципу булевской алгебры (логики) на основе логических операций объединения, пересечения и исключения.

Для построения модели помещения сварочного участка на практике проще всего использовать построения на основе примитивов, а именно параллелепипедов. Из них «строятся» стены, пол, потолок, окна и т.д. Обычно делают три стены, четвертая не нужна, т.к. она находится, как бы, за спиной и не влияет на общий вид сцены и, кроме того, не мешает работе с камерой и источниками света.

3 DStudio MAX позволяет также создавать спецэффекты. Это работа с системами частиц – совокупностями малоразмерных объектов, управляемых по ряду параметров. К ним относятся: дождь, снег, дым, туман, огонь, жидкость и т.д. Частицы могут находиться под действием объемных деформаций – модификаторов, действующих в глобальной системе координат, таких как ветер, гравитация, отражатель, используемых для управления движения частиц в сцене. С помощью систем частиц можно создавать, например, эффект сварочных брызг, горения сварочной дуги.

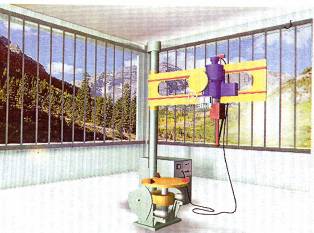

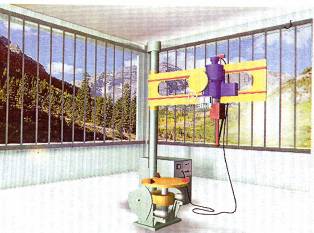

Камеры – это ключевые элементы качественной визуализации и анимации, именно они обеспечивают наблюдение сцены в реалистичной манере. В программе имеются два типа камер: нацеленные (характеризуемые точкой съемки, в ней помещается сама камера, и точкой нацеливания) и свободные (без точки нацеливания). Важным является также правильно подобранное освещение, обеспечивающее видимость, объемность и реалистичность (за счет теней) сцены. Это может быть подсветка, прожекторы, всенаправленные и направленные источники света. Пример сцены сборочно-сварочного участка созданной с помощью 3 DStudio MAX приведен на рис. 5.3.

С помощью средства MAXScript можно автоматизировать процесс моделирования, анимацию, материалы и визуализацию, а также создавать собственные инструменты импорта-экспорта.

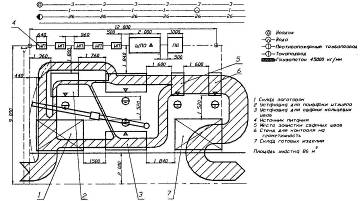

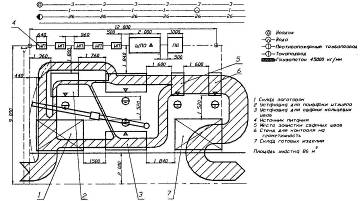

Для создания чертежей в системе AutoCAD может использоваться язык программирования AutoLISP (рис. 5.4). Программа на языке AutoLISP – это последовательность вызовов (применений) определенным образом сформированных функций, которая совпадает с последовательностью вычерчивания чертежа детали. Написание программы сводится к процессу пошагового формирования функций и последовательности их вызовов. Такой подход позволяет решить задачу автоматической параметризации чертежей, т.е. создания чертежей однотипных деталей с различными параметрами элементов.

Рис. 5.3. Сцена сборочно-сварочного участка в 3 DStudio MAX

Достаточно подробно процесс проектирования деталей, сборочно-сварочных приспособлений и цехов с помощью программ AutoCAD и 3 DStudio MAX рассмотрен в работах [20, 21]. Приведены общие методические указания, пошаговая инструкция по вычерчиванию деталей, примеры и листинги программ.

Определение потребности в необходимом количестве оборудования, приспособлений и другого технологического оснащения, которое нужно разместить на плане сборочно-сварочного участка производится на основе нормирования технологического процесса. Методика расчета норм времени для различных способов сварки и резки, потребности в оборудовании и материалах, и других технико-экономических показателей приведена в литературе [19–21] и многих других источниках. Авторы работы [20] применяют для расчетов (в т.ч. и математической оптимизации планировки) среду программирования DELPHI (могут успешно использоваться и другие языки программирования; хорошим выбором являются системы, позволяющие подобно DELPHI создавать удобный пользовательский интерфейс (кнопки, списки, поля запросов и т.д.), привычные пользователям платформы Windows). Там же можно ознакомиться с примерами расчетов и листингами программ.

Рис. 5.4. План и грузопоток участка изготовления

ацетиленовых баллонов при двухрядном размещении

оборудования, созданный в AutoCAD

Разработана система автоматизированного проектирования технологических планировок предприятий на основе комплекса T - FLEX [19]. Программа позволяет создать план участка, цеха и прилегающих подъездов через управление функциями T - FLEX CAD автоматической вставкой фрагментов строительных элементов (колонн, проходов, стен, дверей, ограждений и т.п.). Затем на основе запросов к БД T - FLEX /ТехноПро вызываются эскизы оборудования и размещаются на плане цеха. Темплеты оборудования организованы в виде фрагментов T- FLEX CAD. Автоматически ведется спецификация оборудования.

Разработка планировок цехов возможна также в системе КОМПАС.

Контрольные вопросы к Главе 5:

1. Какие графические системы могут использоваться для проектирования сборочно-сварочных приспособлений?

2. Где были проведены первые работы по автоматизированному конструированию сборочно-сварочной оснастки?

3. Какова наиболее эффективная функционально-структурная схема процессов проектирования приспособлений для конструктивно-подобных сварных конструкций?

4. Что целесообразнее использовать для оценки результатов автоматизированного конструирования?

5. Какой программный комплекс автоматизированного конструирования сборочно-сварочной оснастки используется наиболее часто?

6. На какие специальные части разделяется проект сборочно-сварочного цеха?

7. Какие сведения должны содержать технологическая и транспортная части проекта сварочного цеха или участка?

8. Какие этапы включает в себя проектирование сварочных участков и цехов?

9. За счет чего происходит сокращение трудоемкости работ при проектировании сварочных участков и цехов?

10. Что используется чаще всего для построения модели помещения сварочного участка на практике?

C ПИСОК ЛИТЕРАТУРЫ

1. Бокарев, Д.И. Основы систем автоматизированного про-ектирования в сварке / Учеб. пособие. Воронеж: ВГТУ, 2006. – 264 с.

2. http://portal.main.tpu.ru:7777/departments/kafedra/otsp/labs_all/lab_computer.

3. http://comhightech.tsu.tula.ru/

4. Скоснягин, Ю. А. Информационно-поисковая система «Электроды для ручной дуговой сварки» / Ю. А. Скоснягин, А.Б. Лесной // Математическое моделирование и информационные технологии в сварке и родственных процессах: Сб. тр. Второй междунар. конф. (13–17 сентября 2004 г., пос. Кацивели, Крым, Украина). – Киев: ИЭС им. Е.О. Патона НАН Украины, 2004. – С. 242–244.

5. Бате К.Д. Численные методы анализа и метод конечных элементов / К.Д. Бате, E.Л. Вилсон // Пер. с англ. – М.: Стройиздат. 1982. – 448 с.

6. Вержбицкий, В.М. Основы численных методов: Учебник для вузов. – М.: Высш. шк., 2005. – 840 с.

7. Галлагер, Р. Метод конечных элементов. Основы / Пер. с англ. – М.: Мир. 1984. – 428 с.

8. Зенкевич, О.К. Метод конечных элементов: от интуиции к общности / Сб. переводов «Механика». – М.: Мир. 1970. – №6. – С. 90–103.

9. Зенкевич, О.К. Метод конечных элементов в технике / Пер. с англ. – М.: Мир. 1975. – 541с.

10. Норри, Д. Введение в метод конечных элементов / Д. Норри Ж. Де Фриз // Пер. с англ. – М.: Мир, 1981. – 304 с.

11. Образцов, И.Ф. Метод конечных элементов в задачах строительной механики летательных аппаратов / И.Ф. Образцов. Л.М. Савельев. Х.С. Хазанов // Учеб. пособие для студентов авиац. спец. вузов. – М.: Высш. шк. – 1985. – 392 с.

12. Оден, Дж. Конечные элементы в нелинейной механике сплошных сред / Пер. с англ. – М.: Мир, 1976. –464 с.

13. Сегерлинд, JI. Применение метода конечных элементов / Пер. с англ. – М.: Мир? 1979. – 392с.

14. Стренг, Г. Теория метода конечных элементов / Г. Стренг. Дж. Фикс // Пер. с англ. – М.: Мир, 1977. – 349 с.

15. Clough, R.W. The finite element method in plane stress analysis / J. Struct. Div., ASCE, Proc. 2nd A.S.C.E. Conf. on Electronic Computation, Sept. – 1960. – p. 345–378.

16. Courant, R. Variational Method for the Solution of Problems of Equilibrium and Vibration / Bull. Anier. Math. Soc., 49, 1943. – p. 1–43.

17. Куркин, С.А. Компьютерное проектирование и подготовка производства сварных конструкций: Учеб. пособие для вузов / С.А. Куркин, В.М. Ховов, Ю.Н. Аксенов и др. – М.: МГТУ им. Н.Э. Баумана, 2002. – 464 с.

18. Кункевич, Д.П. Компьютерные технологии проектирования сборочно-сварочной оснастки: состояние, проблемы, перспективы / Д.П. Кункевич, С.В. Медведев // Математическое моделирование и информационные технологии в сварке и родственных процессах: Сб. тр. Второй междунар. конф. (13–17 сентября 2004 г., пос. Кацивели, Крым, Украина). – Киев: ИЭС им. Е.О. Патона НАН Украины, 2004. – С. 140–144.

19. Котельников, А.А. Производство сварных конструкций: Учеб. пособие / А.А. Котельников, В.А. Крюков, Т.В. Алпеева. – Курск: КГТУ, 2005. – 600 с.

20. Рыжков, Ф.Н. Компьютерное проектирование участков и цехов сварочного производства: Учеб. пособие / Ф.Н. Рыжков, В.А. Крюков, С.Л. Сотников и др. – Курск: КГТУ, 2003. – 265 с.

21. Рыжков, Ф.Н. Компьютерные технологии в сварочном производстве: Учеб.-метод. Пособие / Ф.Н. Рыжков, В.А. Крюков, А.А. Котельников. – Курск: КГТУ, 2000. – 196 с.

ОГЛАВЛЕНИЕ

| ПРЕДИСЛОВИЕ……………………….……………………………..

| 3

|

| ВВЕДЕНИЕ

| 5

|

| Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПРОЕКТИРОВАНИИ.…..

| 7

|

| 1.1 Понятие проектирования ……….……..……………………..

1.2 Виды проектирования………………….………..………….

1.3 Аспекты и иерархические уровни проектирования……..

1.4 Стадии, этапы и процедуры проектирования………...….

1.5 Классификация типовых проектных процедур…………

Контрольные вопросы по Главе 1……………………….

| 7

7

10

12

15

17

|

| Глава 2. ПРИНЦИПЫ ПОСТРОЕНИЯ САПР………………..

| 19

|

| 2.1. Цель создания САПР…………………………………...……...

2.2. Состав САПР…………………………………………..….

2.3. Основные принципы построения САПР……..………….

2.4. Стадии создания САПР……..….…………………………...

2.5. Отображение процесса проектирования в программное обеспечение САПР..……………………………………..

2.6. Специфика информационного обеспечения САПР……

Контрольные вопросы по главе 2……………………….

| 20

21

24

26

29

33

42

|

| Глава 3. ПРИМЕРЫ ОТЕЧЕСТВЕННЫХ САПР В СВАРКЕ…………………………………………………………..…...

|

43

|

| 3.1. Программа Model……………..…………………………

3.2. Программа Meza…………………………………………..

3.3. Виртуальное рабочее место (ВРМ)…………….…………

3.4. Программа MAGSIM.……………………………………

3.5. Программа SPOTSIM…………………………..………...

3.6. Программа CUTSIM……………………………………...

3.7. Программа ARMSW……………………………………...

3.8. Программа MEXSW……………………………………..

3.9. Информационно-поисковая система «Электроды для ручной дуговой сварки»…………………………………

3.10. Контрольные вопросы по главе 3……………………….

| 43

44

45

47

48

50

52

55

57

58

|

| Глава 4. АНАЛИЗ СВАРНЫХ КОНСТРУКЦИЙ МЕТОДОМ КОНЕЧНЫХ ЭЛЕМЕНТОВ.……………………………….

|

59

|

| 4.1. Основные понятия МКЭ……..………………………………

4.2. Реализация МКЭ в пакете ANSYS…..……………………..

4.3. Основы работы в ANSYS Workbench……………………...

4.4. Графический интерфейс Workbench.……………………...

4.5. Работа с проектом в Workbench…………………………

4.6. Примеры расчетов сварных конструкций в Mechanical APDL……………………………………..………………

4.6.1.Моделирование упора сварочного приспособления…………………………………………………...

4.6.2.Моделирование сварного секторного отвода…….

Контрольные вопросы по главе 4……………………….

| 59

63

66

67

72

80

80

84

88

|

| Глава 5. АВТОМАТИЗИРОВАНИЕ ПРОЕКТИРОВАНИЕ СБОРОЧНО-СВАРОЧНЫХ ПРИСПОСОБЛЕНИЙ, ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ И УЧАСТКОВ И ЦЕХОВ СВАРОЧНОГО ПРОИЗВОДСТВА.………..…………………….

|

90

|

| 5.1. Автоматизирование проектирование сборочно-сварочных приспособлений, технологической оснастки………………………………………………………….

5.2. Компьютерное проектирование…………………………

Контрольные вопросы по главе 5……………………….

СПИСОК ЛИТЕРАТУРЫ…………….………………………..

ОГЛАВЛЕНИЕ…………………………………………………

|

90

95

101

102

104

|

[1] ОПТИМИЗАЦИЯ: 1) процесс выбора наилучшего варианта из возможных; 2) процесс приведения системы в наилучшее (оптимальное) состояние.