БАЗОВЫЕ ПРИНЦИПЫ ПРОГРАММИРОВАНИЯ

HAAS AUTOMATION, INC.

Sturgis Rd.

Oxnard, CA 93030

Январь 2012

ВВЕДЕНИЕ.. 1

КООРДИНАТНАЯ СИСТЕМА.. 2

ИСХОДНОЕ ПОЛОЖЕНИЕ СТАНКА.. 5

АБСОЛЮТНОЕ И ОТНОСИТЕЛЬНОЕ ПОЗИЦИОНИРОВАНИЕ.. 6

УПРАЖНЕНИЕ НА ПОЗИЦИОНИРОВАНИЕ.. 8

ПРОГРАММИРОВАНИЕ В КОДАХ.. 9

ФОРМАТ ПРОГРАММЫ... 10

ОПРЕДЕЛЕНИЯ ФОРМАТОВ КОДА.. 12

ПРИМЕР НАЧАЛЬНЫХ СТРОК ПРОГРАММЫ... 13

ЧАСТО ИСПОЛЬЗУЕМЫЕ ПОДГОТОВИТЕЛЬНЫЕ G-КОДЫ... 14

СПИСОК ПОДГОТОВИТЕЛЬНЫХ «G» ФУНКЦИЙ.. 15

СТАНОЧНЫЕ КОДЫ ПО УМОЛЧАНИЮ... 19

ЧАСТО ИСПОЛЬЗУЕМЫЕ ВСПОМОГАТЕЛЬНЫЕ «М» КОДЫ... 20

СПИСОК ВСПОМОГАТЕЛЬНЫХ «M» КОДОВ.. 21

СТРУКТУРА ПРОГРАММЫ... 23

БУКВЕННЫЕ АДРЕСНЫЕ КОДЫ... 25

КОМАНДА УСКОРЕННОГО ПОЗИЦИОНИРОВАНИЯ.. 31

КОМАНДА ЛИНЕЙНОЙ ИНТЕРПОЛЯЦИИ.. 32

КОМАНДЫ КРУГОВОЙ ИНТЕРПОЛЯЦИИ.. 33

УПРАЖНЕНИЕ НА ИНТЕРПОЛЯЦИЮ... 42

НАЧАЛЬНЫЕ СТРОКИ ПРОГРАММЫ... 43

ЗАВЕРШАЮЩИЕ СТРОКИ ПРОГРАММЫ... 44

ВЫБОР МЕТРИЧЕСКИХ/ДЮЙМОВЫХ ЕДИНИЦ.. 45

ВЫБОР РАБОЧЕЙ СИСТЕМЫ КООРДИНАТ. 46

ДОПОЛНИТЕЛЬНОЕ ОПРЕДЕЛЕНИЕ РАБОЧИХ КООРДИНАТ. 47

КОМПЕНСАЦИЯ НА ДЛИНУ ИНСТРУМЕНТА.. 48

КОМАНД ЗАДЕРЖКИ.. 49

ПЕРЕХОД В НАЧАЛЬНУЮ ТОЧКУ И ВОЗВРАТ. 50

ДРУГОЙ СПОСОБ ВОЗВРАЩЕНИЯ В МАШИННЫЙ НУЛЬ (G53) 51

ВВЕДЕНИЕ

Это руководство даёт базовые принципы, необходимые для начала программирования Фрезерных Станков с ЧПУ фирмы HAAS.

В станках с ЧПУ (Числовое Программное Управление) перемещение инструмента управляется компьютером и программируется в специальных машинных кодах, которые обеспечивают минимальный контроль и хорошую возможность повторения.

Некоторые принципы, используемые в управлении ручными станками, используются в программировании станков с ЧПУ. Главное различие состоит в том, что вместо вращения рукояток для позиционирования инструмента в нужную точку сохраняются координаты позиционирования в памяти системы с ЧПУ только один раз. Система управления будет затем перемещать инструмент в заданные позиции при каждом выполнении программы.

Для того, чтобы начать управлять и программировать станки, управляемые системой ЧПУ, необходимы базовые знания по работе на станках и необходимые для работы математические знания. Также важно хорошо знать консоль управления и расположение клавиш, переключателей и экранов отображения и т.д., имеющих отношение к управлению станком.

Это руководство может использоваться как операторами, так и программистами. Оно предназначено для ознакомления с базовыми понятиями программирования станков с ЧПУ и их применения. Оно не предназначено для глубокого изучения всех возможностей использования станков, но охватывает общие и часто встречающиеся ситуации в программировании станков с ЧПУ. Необходимы более глубокие знания для программирования станков.

Это руководство предназначено для дополнительного обучения пользователей фрезерных станков HAAS. Материалы этого руководства в целом или в частности могут быть использованы для программирования других станков с ЧПУ. Его использование подразумевает только как помощь в управлении фрезерными станками с ЧПУ фирмы HAAS. Для получения более полного объёма знаний по использованию и программированию станка обратитесь к Руководствам Программиста и Оператора, поставляемых с Вашим фрезерным станком с ЧПУ фирмы HAAS.

КООРДИНАТНАЯ СИСТЕМА

Первая схема, которую мы рассматриваем, называется ЧИСЛОВАЯ ПРЯМАЯ. Числовая прямая имеет точку начала отсчёта, называемую АБСОЛЮТНЫМ НУЛЁМ, которую можно поместить в любую точку на этой прямой. Горизонтальная числовая прямая

Первая схема, которую мы рассматриваем, называется ЧИСЛОВАЯ ПРЯМАЯ. Числовая прямая имеет точку начала отсчёта, называемую АБСОЛЮТНЫМ НУЛЁМ, которую можно поместить в любую точку на этой прямой. Горизонтальная числовая прямая

| Вертикальная числовая прямая

|

Числовая прямая также имеет пронумерованные приращения по обе стороны от абсолютного нуля. Перемещение вправо от нуля имеет положительное направление. Перемещение влево от нуля — это отрицательные приращения. Символ «+» или положительное приращение используется по умолчанию, поэтому не требуется указывать знак. Мы используем знаки «плюс» и «минус» вместе со значением приращения для того, чтобы показать отношение приращения относительно нуля. Например, если мы решили переместиться на три единицы в отрицательном направлении, то значение координаты будет -3. Если мы решили переместиться на две единицы в положительном направлении, то значение будет 2. Нас интересует расстояние и направление относительно нуля.

Помните, что мы можем поместить нулевую точку в любое положение вдоль числовой прямой, а после её назначения одно направление относительно её будет отрицательным, а другое — положительным.

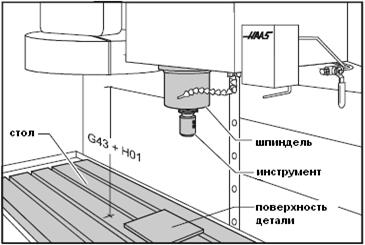

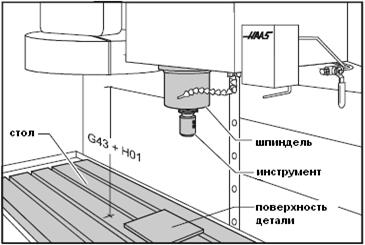

На рисунке показаны три перемещения на вертикальном обрабатывающем центре. Чтобы перенести идею числовой прямой немного дальше представьте подобную прямую, установленную вдоль каждой оси станка. Это показывает три направления позиционирования относительно нуля детали являющейся точкой пересечения числовых прямых вдоль осей X, Y и Z на вертикальных фрезерных станках.

На рисунке показаны три перемещения на вертикальном обрабатывающем центре. Чтобы перенести идею числовой прямой немного дальше представьте подобную прямую, установленную вдоль каждой оси станка. Это показывает три направления позиционирования относительно нуля детали являющейся точкой пересечения числовых прямых вдоль осей X, Y и Z на вертикальных фрезерных станках.

Первую числовую прямую легко запомнить как направление слева направо или ось «X» станка. Если мы установим такую же прямую в направлении вперёд-назад или ось «Y», то приращения (не перемещение стола) по направлению к оператору будут отрицательными, а приращения от оператора — положительными.

Третья ось перемещений на нашем станке будет вверх-вниз или ось Z. Когда мы помещаем числовую прямую на ось Z, приращения выше нуля будут положительными, а приращения ниже нуля — отрицательными. Приращения по каждой числовой прямой для станков HAAS эквивалентны 0,001 мм. Также, хотя перемещение по числовой прямой в любом направлении неограниченно, прямые, размещаемые вдоль осей X, Y и Z станка не будут бесконечными. То есть, мы ограничиваем диапазон перемещения осей в зависимости от модели станка.

| МОДЕЛЬ

| Перемещение по X

| Перемещение по Y

| Перемещение по Z

|

| Toolroom Mill

| 762 мм

| 305 мм

| 406 мм

|

| Mini Mill’s

| 407 мм

| 305 мм

| 254 мм

|

| Mini Drill

| 305 мм

| 254 мм

| 305 мм

|

| VF-E/VF-0/VF-1

| 508 мм

| 406 мм

| 508 мм

|

| VF-EXT/VF-0E

| 762 мм

| 406 мм

| 508 мм

|

| VF-2

| 762 мм

| 406 мм

| 508 мм

|

| VF-3

| 1016 мм

| 508 мм

| 635 мм

|

| VF-4

| 1270 мм

| 508 мм

| 635 мм

|

| VF-5

| 1270 мм

| 635 мм

| 635 мм

|

| VF-5 XT

| 1524 мм

| 635 мм

| 635 мм

|

| VF-6

| 1625 мм

| 812 мм

| 762 мм

|

| VF-7

| 2133 мм

| 812 мм

| 762 мм

|

| VF-8

| 1625 мм

| 1016 мм

| 762 мм

|

| VF-9

| 2133 мм

| 1016 мм

| 762 мм

|

| VF-10

| 3048 мм

| 812 мм

| 762 мм

|

| VF-11

| 3048 мм

| 1016 мм

| 762 мм

|

| VR-11

| 3048 мм

| 1016 мм

| 762 мм

|

| VS-1

| 2133 мм

| 1270 мм

| 1270 мм

|

| VS-3

| 3810 мм

| 1270 мм

| 1270 мм

|

| EC-400

| 508 мм

| 508 мм

| 508 мм

|

| EC-1600

| 1625 мм

| 1016 мм

| 812 мм

|

| Mini HMC

| 381 мм

| 381 мм

| 381 мм

|

| HS-1/HS-1R

| 609 мм

| 508 мм

| 558 мм

|

| HS-1RP

| 609 мм

| 508 мм

| 558 мм

|

| HS-2RP

| 965 мм

| 889 мм

| 762 мм

|

| HS-3

| 3810 мм

| 1270 мм

| 1524 мм

|

| HS-4

| 3810 мм

| 1676 мм

| 1524 мм

|

| HS-6

| 2133 мм

| 1270 мм

| 1524 мм

|

| HS-7

| 2133 мм

| 1676 мм

| 1524 мм

|

Следует помнить, что перемещение на станке подразумевает позиционирование шпинделя относительно нуля по осям X, Y и Z. Хотя физические перемещения осуществляет стол станка, мы подразумеваем теоретическое перемещение шпинделя относительно детали.

Следует помнить, что ноль детали может быть определён в любой точке по каждой из трёх координатных прямых и может различаться для каждой установки станка.

Следует отметить, что обычно ось Z устанавливается в ноль в самой верхней точке станка или позиции смены инструмента. При этом все перемещения вдоль оси Z осуществляются в отрицательном направлении.

На рисунке показана сетка рабочих координат в плоскости XY. Рабочее начальное положение по Z обычно устанавливается по верхней поверхности детали и это обеспечивает ввод отрицательных значений для компенсаций на длину инструмента. Рисунок показывает вид сверху на координатную сетку по отношению к инструменту. Обратите внимание на точку пересечения двух линий, задающую общую нулевую точку. Четыре области по сторонам, выше и ниже прямых называются КВАДРАНТАМИ и являются основой того, что мы называем программированием в прямоугольной системе координат.

На рисунке показана сетка рабочих координат в плоскости XY. Рабочее начальное положение по Z обычно устанавливается по верхней поверхности детали и это обеспечивает ввод отрицательных значений для компенсаций на длину инструмента. Рисунок показывает вид сверху на координатную сетку по отношению к инструменту. Обратите внимание на точку пересечения двух линий, задающую общую нулевую точку. Четыре области по сторонам, выше и ниже прямых называются КВАДРАНТАМИ и являются основой того, что мы называем программированием в прямоугольной системе координат.

КВАДРАНТ 1 ВВЕРХУ СПРАВА = +X +Y

КВАДРАНТ 2 ВВЕРХУ СЛЕВА = –X +Y

КВАДРАНТ 3 ВНИЗУ СЛЕВА = –X –Y

КВАДРАНТ 4 ВНИЗУ СПРАВА = +X –Y

Когда мы задаём нуль где-либо на оси X или на оси Y мы автоматически задаём нулевую рабочую точку и получаем точку пересечения числовых прямых. Это точка пересечения, где оба нуля сходятся вместе и образуют четыре квадранта по сторонам, вверху и внизу. Размеры квадрантов зависят от местоположения нулевой точки относительно стола станка. Например, если в станке VF-1 рабочая нулевая точка задана в центре стола, мы будем иметь четыре квадранта размером 254 мм на 203 мм.

ИСХОДНОЕ ПОЛОЖЕНИЕ СТАНКА

Принцип исходного положения станка можно проследить в процессе возвращения всех осей станка в исходное положение. Возвращение в ноль, применяемое при включении станка, производит перемещение всех осей станка в положительном направлении до достижения концевых выключателей. При достижении этого условия единственным возможным направлением перемещения по какой из либо осей является отрицательным (за исключением оси Z, имеющей дополнительные 101 мм положительного перемещения). Поэтому эта позиция определяет ИСХОДНОЕ ПОЛОЖЕНИЕ Вашего станка и в этой точке автоматически устанавливается нулевое значение для каждой из трёх осей, при отправки осей в исходное положение клавишей POWER UP/RESTART. Теперь позитивные квадранты не могут быть доступны и все перемещения осуществляются в квадранте –X и –Y. Только установка нового нулевого значения по каждой из осей делают доступными другие квадранты.

Иногда в процессе обработки детали используется более одного квадранта. Таким примером может служить круглая деталь, в которой нулевая точка определяется местом пересечения осей симметрии. При обработке данной детали вы будете использовать перемещения по всем четырём квадрантам. При приобретении большего опыта в программировании и установке деталей вы будете лучше представлять, как перемещается инструмент относительно детали, как определить нуль детали и как перемещается инструмент относительно установленного нуля.

Иногда в процессе обработки детали используется более одного квадранта. Таким примером может служить круглая деталь, в которой нулевая точка определяется местом пересечения осей симметрии. При обработке данной детали вы будете использовать перемещения по всем четырём квадрантам. При приобретении большего опыта в программировании и установке деталей вы будете лучше представлять, как перемещается инструмент относительно детали, как определить нуль детали и как перемещается инструмент относительно установленного нуля.

ПРОГРАММИРОВАНИЕ В КОДАХ

Программа обработки детали для любого станка с ЧПУ состоит из определения перемещения инструмента, изменения скорости обработки и частоты вращения шпинделя. Она также состоит из вспомогательных командных функций, таких как смена инструмента, включение или выключение охлаждения и команд внешних М-функций.

Перемещение инструмента состоит из команд ускоренного позиционирования,G00 команд движения по прямой или окружности с контролем скорости перемещения.

Фрезерный станок HAAS имеет три оси, определяемые как ось X, ось Y и ось Z. Оси X и Y будут задавать перемещение стола вокруг осевой линии шпинделя, в то время, как ось Z задаёт перемещение шпинделя вниз к или вверх от стола станка. Позиция «машинного нуля» будет при положении шпинделя, указывающего вниз на верхний правый угол стола, когда стол полностью переместился влево по оси X, полностью по направлению к Вам по оси Y и ось Z вверху в позиции смены инструмента. Движение по оси X будет перемещать стол направо с отрицательными значениями и налево с положительными значениями. Движение по оси Y будет перемещать стол по направлению к Вам с положительными значениями и от Вас с отрицательными значениями. Движение по оси Z перемещает инструмент по направлению к столу с отрицательными значениями и от стола с положительными значениями.

Программа пишется как множество инструкций, заданных в порядке их выполнения. Инструкции, если дать их по-русски, могут выглядеть так:

ЛИНИЯ №1 = ВЫБРАТЬ РЕЖУЩИЙ ИНСТРУМЕНТ

ЛИНИЯ №2 = ВКЛЮЧИТЬ ШПИНДЕЛЬ И ЗАДАТЬ ЕГО ОБОРОТЫ

ЛИНИЯ №3 = УСКОРЕННОЕ ПЕРЕМЕЩЕНИЕ К НУЛЮ ДЕТАЛИ

ЛИНИЯ №4 = ВКЛЮЧИТЬ ОХЛАЖДЕНИЕ

ЛИНИЯ №5 = ВЫБРАТЬ СКОРОСТЬ И СДЕЛАТЬ РЕЗ(Ы)

ЛИНИЯ №6 = ВЫКЛЮЧИТЬ ШПИНДЕЛЬ И ОХЛАЖДЕНИЕ

ЛИНИЯ №7 = ОТОЙТИ НА РАССТОЯНИЕ БЕЗОПАСНОСТИ

ЛИНИЯ №8 = ВЫБРАТЬ ДРУГОЙ ИНСТРУМЕНТ

и так далее. Но наша система управления понимает инструкции, если они заданы в машинном коде, также определяемом как программированием в G и M кодах. Перед обсуждением значений и использования этих кодов будет полезно обратить внимание на нижеследующие указания.

ФОРМАТ ПРОГРАММЫ

Не существует никаких требований по отношению позиций адресных кодов. Они могут быть помещены в любом порядке в блоке программы. Каждый может форматировать программу в любом удобном для него порядке. Но формат программы или стиль программирования очень важная часть программирования для станков с ЧПУ. Некоторые команды могут быть размещены в любом месте блока программы, некоторые только в определённой позиции, поэтому существует несколько стандартных правил написания программы, которых следует придерживаться. Главное, чтобы программист придерживался определённого формата, который последователен и эффективен, так, чтобы любой оператор станка с ЧПУ в цехе мог понимать его.

Рассмотрим некоторые стандартные правила программирования:

Программирование адресов X, Y и Z осуществляется в алфавитном порядке в каждом операторе программы. Станок может считывать адреса X, Y и Z в любом порядке, но мы хотим быть последовательными. Если в операторе программы более одного адреса из X, Y или Z, они должны записываться вместе и по порядку. Пишите сначала X, затем Y и в конце Z.

Вы можете помещать коды G и M в любом месте стоки кода. Но на заре развития программирования для ЧПУ коды G помещались в начале строки, а коды M в конце. Это было правилом, многие люди следуют ему и это продолжает оставаться хорошим стандартом.

Некоторые системы с ЧПУ позволяют писать более одного кода M в одной строке кода, а некоторые нет. В системе HAAS можно писать только один код M в одном блоке программы и команда начнёт выполняться после полной отработки кадра, если он выполняемый.

Программа является серией последовательных команд, которые станок может распознать и обработать. Формат программы определяет порядок, в котором машинные коды, состоящие из командных слов, записываются в программе. Командное слово начинается с одиночной буквы и последующим числом или значением для каждого слова. Если значение положительное, то знак «+» не требуется. Если значение отрицательное, то необходим знак «–». Если командное слово является только числом, а не значением, то не требуется ввода знака или десятичной точки для этой команды. Формат программы определяет «язык инструмента станка».

;

N3 (SET DIA. OFFSET D03 AT 12.5);

T3 M06 (12.5 DIA. 2 FLT END MILL);

G90 G54 G00 X–60. Y60. S1400 M03;

G43 H03 Z2.5 M08;

G01 Z–16. F1250.;

G41 Y50. D03 F300.;

X50.;

Y–50.;

X–50.;

Y57.;

G40 X–60. Y60.;

G00 Z25. M09;

G28 G91 Y0. Z0. M05;

ОПРЕДЕЛЕНИЯ ФОРМАТОВ КОДА

1. СИМВОЛ: Одиночный буквенный символ или знак «+» или «–».

2. АДРЕСНОЕ СЛОВО: Набор символов, определяемые одиночную команду, такую как перемещение по «X» или скорость подачи «F», или G или М коды. Буква является первым символом слова для каждой из различных программ. Это может быть расстоянием или направлением для определяемого слова в программе. Расстояние и направление определяют значение адресного слова со знаком «+» (плюс) или «–» (минус). Если знак не задан, то подразумевается положительное значение.

3. БЛОК: Последовательность адресных кодов, определяющих одиночную инструкцию. Инструкция может составлять одиночное прямолинейное перемещение, перемещение по дуге или стандартный цикл плюс дополнительную информацию, такую как скорость подачи или разнообразные команды (M функции).

4. ЗНАК ЧИСЛА: Если значение, следующее за буквой адреса, такой как A, B, C, I, J, K, R, U, V, W, X, Y, Z положительно, знак «+» не требуется. Отрицательное значение всегда требует ввода знака «–».

5. ЛИДИРУЮЩИЕ НУЛИ: Если начальные цифры значения являются нулями, они могут быть опущены, например G0 для G00 или M1 для M01. Завершающие нули должны быть записаны: M30, а не M3, G70, а не G7.

6. МОДАЛЬНЫЕ КОМАНДЫ: Коды, которые активны более, чем в одном блоке кода, в котором они определены, называются МОДАЛЬНЫМИ командами. Ускоренное перемещение, перемещения на подаче и стандартные циклы являются примерами модальных команд. НЕМОДАЛЬНЫЕ команды активны только в пределах блока, где они определены, и немедленно забываются управлением после их выполнения.

7. ПОДГОТОВИТЕЛЬНЫЕ ФУНКЦИИ: «М» функции активизируются в конце выполнения блока, где они определены. В одном блоке может быть определена только одна вспомогательная функция «М».

8. НОМЕР БЛОКА: Для идентификации и относительного положения блока или строки в программе ЧПУ используется нумерация блоков программы с N1 до N99999. Программа может быть написана с использованием нумерации блоков или без неё. Только номера блоков точно определяют местоположение блока в программе.

ПРИМЕР НАЧАЛЬНЫХ СТРОК ПРОГРАММЫ

В ПЕРВОЙ строке кода программы желательно указать номер инструмента (T01) и команду замены инструмента (M06).

ВТОРАЯ строка программы может состоять из задания абсолютного позиционирования (G90), задания рабочей нулевой точки (по умолчанию G54), определяющей нуль детали, позиционирование на ускоренной подаче (G00) для подвода к детали по координатам X и Y, задание скорости вращения шпинделя (Snnnn) и включение вращения шпинделя по часовой стрелке (M03) или, если вы хотите, задайте обороты шпинделя и его включение в отдельном кадре.

СЛЕДУЮЩЕЙ строка программы содержит инструкцию «прочитать компенсацию на длину инструмента» (G43), задать номер компенсации длины (H01) и перемещение подвода детали по оси Z (Z5) и, опционально, включение охлаждения (M08).

Строки начала обработки инструментом отображены ниже. Это хороший пример кода для каждого вызываемого инструмента в программе.

T1 M06 (В КРУГЛЫХ СКОБКАХ ТЕКСТОВАЯ ИНФОРМАЦИЯ);

G90 G54 G00 X12.5 Y–37.5 S2500 M03;

G43 H01 Z5 M08;

Можно написать эти строки следующим образом:

Можно написать эти строки следующим образом:

T1 M06 (ПРИМЕЧАНИЯ);

G90 G54 G00 X12.5 Y–37.5;

S2500 M04;

G43 H01 Z5 M08;

Примечание: номер корректора инструмента на длину обычно всегда соответствует номеру инструмента. Параметр 15 (согласование H и T кода) будет гарантировать соответствие номер инструмента номеру корректора на длину. (Например Т01 в строке #1 должен иметь корректор H01 в строке #3 или будет выдана ошибка, если параметр 15 установлен в ON).

СТАНОЧНЫЕ КОДЫ ПО УМОЛЧАНИЮ

Значения по умолчанию это функции, автоматически устанавливаемые в системе управления. После включения станка, системой управления будут активированы G коды, определяемые по умолчанию. Станок будет считать нулём детали точку, определённую в рабочей системе координат G54, если в программе не задано других рабочих координат, поскольку станок считает рабочую базовую точку G54 активной по умолчанию.

Системой устанавливаются следующие G коды по умолчанию при включении станка:

G00 Ускоренное перемещение

G17 Круговая интерполяция в плоскости XY

G20 Проверка позиционирования в дюймах (параметр 9 – INCH)

G40 Нет компенсации на диаметр инструмента

G49 Нет компенсации на длину инструмента

G50 Нет масштабирования

G54 Выбрана рабочая нулевая точка №1

G64 Нет точной остановки

G69 Нет вращения осей

G80 Нет фиксированных циклов

G90 Абсолютное позиционирование

G94 Скорость в мм (дюймах) в минуту

G98 Возврат к начальной точке в фиксированных циклах

Значение подачи и скорости вращения шпинделя не заданы по умолчанию, но как только будет введен код F или S, он будет применён, пока другая подача или обороты не будут введены или станок не будет выключен.

СТРУКТУРА ПРОГРАММЫ

Программа ЧПУ для обработки детали состоит из одного или более блоков команд. Когда просматривается программа, блок подобен одной линии текста. Блоки, показываемые на экране, всегда разделяются символом «;», который называется «Конец блока» (End Of Block — EOB). Блок состоит из алфавитных адресных кодов с последующими числовыми идентифицирующими значениями. Например, задающим значением перемещения по оси X будет числовое значение, следующее за адресным символом X.

Программа должна начинаться и заканчиваться символом процент (%). После первого символа % должен быть задан номер программы, начинающийся с буквы O и последующим номером, идентифицирующим программу (четыре цифры для старых станков и пятизначный номер для новых станков). Этот номер используется для идентификации и задания главной программы для выполнения, а также для подпрограмм, вызываемых из главной программы. Символы % не будут видны в управлении, но они должны быть при загрузке программы в станок. Они также будут видны при выгрузке программы из станка. Символы % будут автоматически вводится для вас, если вы вводите программу в систему управления HAAS.

Программа также может содержать символ «/». Этот символ, иногда также называемый «слеш», используется для задания опционального блока. Если блок содержит этот символ, любая информация, следующая за этим символом, будет игнорироваться, когда активна кнопка BLOCK DELETE при выполнении программы.

На следующей странице приведён пример программы, как она будет выглядеть на экране панели управления. Слова, следуемые за символом: не являются частью программы, а разъясняют её.

Эта программа будет сверлить четыре отверстия и фрезеровать 50 мм отверстие в 100 мм квадратной пластине с нулевыми координатами X и Y в центре детали.

% : программа должна начинаться и заканчиваться с символа %, который не будет отображён

O00023; : буква О и до пяти цифр задают номер программы

(MILL PART PROGRAM EXAMPLE); : в скобках комментарии для пояснения программы

N1 (DRILL 4 PLACE); : первый оператор с комментарием

T1 M06 (12 MM DIA. DRILL); : смена инструмента на инструмент №1

G90 G54 G00 X-37.5 Y37.5 S1400 M03;: абсолютное позиционирование, номер нулевой точки, ускоренное перемещение по X Y, включение шпинделя по часовой стрелке с заданными. оборотами

G43 H01 Z25. M08; : компенсация на длину №1, позиционирования по Z, включение охлаждения

G73 G99 Z-16. Q5. R2. F125.; : высокоскоростной цикл глубокого сверления на глубину 16 мм с шагом 5 мм, высотой подъёма 2 мм и подачей 125 мм/мин

Y-37.5; : сверление другого отверстия

/ X37.5; : сверление третьего отверстия в опциональном блоке

/ Y37.5; : сверление четвёртого отверстия в опцион. блоке

G80 G00 Z25. M09; : отмена фиксированного цикла, подъём на 25 мм, выключение охлаждения

G28 G91 Z0. M05; : возврат в машинный нуль по Z, остановка шпинделя

;

N2 (COUNTERSINK 4 PLACES); : комментарии игнорируются системой

T2 M06 (16 MM DIA. 90 DEG. C’SINK);: вызов второго инструмента

G90 G54 G00 X-37.5 Y37.5 S900 M03;: абс. поз., номер нул. точки, уск. по XY, вкл. шпинд.

G43 H02 Z25. M08; : компенсация на длину №2, поз. по Z, вкл. охлажд.

G82 G99 Z-7. P0.5 R2. F300.; : сверл. с замедл. в конце на 7 мм глубиной, задержка в конце цикла 0.5 секунды.

Y-37.5; : второе отверстие

/ X37.5; :

/ Y37.5; :

G80 G00 Z25. M09; : отмена цикла сверления, подъём по Z, выкл. охл.

G28 G91 Z0. M05; : подъём в маш. нуль станка, выкл. шпинделя

M00 (ADD BOLTS AND REMOVE CLAMPS);: останов программы для перезажима

;

N3 (SET DIA. OFFSET D03 AN 12.); :

T3 M06 (12 MM DIA. 4 FLT END MILL);: вызов третьего инструмента

G90 G54 G00 X-58. Y58. S1600 M03; :

G43 H03 Z2. M08; :

G01 Z-16. F500.; :

G41 Y50. D03 F300.; : компенсация на инструмент, диаметр №3, инструмент слева

X50.; : обработка квадрата 100Х100

Y-50.; :

X-50.; :

Y57.; :

G40 X-58. Y58.; : отмена компенсации, отвод

G00 Z25. M09; :

G28 G91 Y0. Z0. M05; : выход в нуль станка по Y и Z

T1 M06; : вызов первого инструмента

M30; : конец программы

% : символ завершения ввода/вывода программы

Для замены инструмента необходимо только указать M06, даже без G28 в предыдущем кадре. G28 может использоваться для вывода всех осей в машинный нуль или может использоваться для вывода в машинный нуль заданной оси с помощью G28 G91 Z0 и/или Y0 и/или Z0.

БУКВЕННЫЕ АДРЕСНЫЕ КОДЫ

Список буквенных адресных кодов, используемых при фрезеровании:

A ВРАЩАТЕЛЬНОЕ ДВИЖЕНИЕ 4-ОЙ ОСИ (параметры 30, 34, 48, 108)

Адресный символ A используется для задания значения вращения дополнительной четвёртой оси A. Задаёт угол вращения в градусах для оси вращения. После него всегда следует число со знаком, имеющее до трёх десятичных разрядов. Если десятичная точка не введена, последняя цифра принимается равной 1/1000 градуса. Минимальное задаваемое значение равно 0.001 градуса. Диапазон вращения составляет ±99999.000 градусов.

Параметр 30 – ВКЛЮЧЕНИЕ 4-ОЙ ОСИ. Когда параметр установлен в выключено, 4-я ось отключена и команда не может передаваться на выполнение. Если ось включена, необходимо выбрать тип поворотного стола из доступных значений этого параметра. Чтобы менять это значение, привода должны быть выключены (нажата кнопка Emergency Stop).

Параметр 34 – ДИАМЕТР 4-ОЙ ОСИ. Числовое значение диаметра. Правильная установка этого параметра гарантирует соответствие поверхностной скорости резания заданному при ротационной обработке на данном диаметре.

B ВРАЩАТЕЛЬНОЕ ДВИЖЕНИЕ 5-ОЙ ОСИ (параметры 78, 79, 80, 108)

Адресный символ B используется для задания движения дополнительной пятой оси B. Задаёт угол вращения в градусах. После него всегда следует число со знаком, имеющее до трёх десятичных разрядов. Если десятичная точка не введена, последняя цифра принимается равной 1/1000 градуса. Минимальное задаваемое значение равно 0.001 градуса. Диапазон вращения составляет ±8380.000 градусов.

Параметр 78 – ВКЛЮЧЕНИЕ 5-ОЙ ОСИ. Когда параметр установлен в выключено, 5-я ось отключена и команда не может передаваться на выполнение. Если ось включена, необходимо выбрать тип поворотного стола из доступных значений этого параметра. Чтобы менять это значение, привода должны быть выключены (нажата кнопка Emergency Stop).

Параметр 34 – ДИАМЕТР 5-ОЙ ОСИ. Числовое значение диаметра. Правильная установка этого параметра гарантирует соответствие поверхностной скорости резания заданному при ротационной обработке на данном диаметре.

C ДОПОЛНИТЕЛЬНАЯ ВНЕШНЯЯ ВРАЩАЮЩАЯСЯ ОСЬ

Адресный символ C используется для задания движения внешней дополнительной шестой оси C. Задаёт угол вращения в градусах. После него всегда следует число со знаком, имеющее до трёх десятичных разрядов. Если десятичная точка не введена, последняя цифра принимается равной 1/1000 градуса.

Параметр 38 – НОМЕР ДОПОЛНИТЕЛЬНОЙ ОСИ. Числовое значение в диапазоне от 0 до 4 определяющее номер дополнительной оси.

D ВЫБОР ДИАМЕТРА ИНСТРУМЕНТА (параметры 40, 43, 44, 58)

Адресный символ D используется для выбора диаметра или радиуса инструмента, использующийся для компенсации резания. Числовое значение должно быть в диапазоне от 0 до 200 (до 100 на старых станках). Задание Dnn указывает на номер регистра компенсации инструмента, числовое значение которого задаёт значение диаметра/радиуса при обработке с коррекцией на диаметр инструмента (G41, G42). Задание значения D00 отменяет коррекцию на диаметр/радиус инструмента, устанавливая значение диаметра/радиуса инструмента в нуль.

Параметр 40 – ИЗМЕРЕНИЕ КОРРЕКЦИИ ИНСТРУМЕНТА. Выберите, как интерпретируются значения коррекции, как Радиус или Диаметр.

E СКОРОСТЬ ГРАВИРОВКИ или ТОЧНОСТЬ КОНТУРНОЙ ОБРАБОТКИ

Адресный символ E вместе с G187 используется для задания точности обработки углов во время высокоскоростной обработки. Диапазон возможных значений для E кода от 0.001 до 6.4 мм. Более подробную информацию смотрите в разделе «Точность контурной обработки» в вашем руководстве.

Параметр 85 также используется для задания точности обработки.

F СКОРОСТЬ ПОДАЧИ (параметры 19, 77)

Адресный символ F используется для задания скорости резания в любых интерполирующих движениях, включая обработку карманов и фиксированные циклы. Задаётся или в дюймах в минуту с четырьмя десятичными знаками, или в мм в минуту с тремя десятичными знаками.

Параметр 77 позволяет оператору задать, как интерпретируется системой адресный код F не имеющий десятичную точку (рекомендуется всегда использовать десятичную точку).

G ПОДГОТОВИТЕЛЬНЫЕ ФУНКЦИИ (G-коды)

Адресный символ G используется для задания действия, которое будет выполняться в блоке, содержащим G код. После G следует номер, состоящий из двух или трёх цифр в диапазоне между 0 и 187. Каждый G код является частью какой-либо из групп G-кодов. Коды группы 0 не модальные; они действуют только в блоке, где они определены и не оказывают воздействие на последующие блоки кода. Коды всех остальных групп модальные и задание одного из кодов группы отменяет действие предыдущего кода той же самой группы. Модальный G код действует и во всех последующих блоках кода, поэтому его не требуется там задавать. В одном блоке можно определить более одного G кода, для задания всех условий выполнения операции.

H ВЫБОР КОМПЕНСАЦИИ ДЛИНЫ ИНСТРУМЕНТА (параметр 15)

Адресный символ H используется для выбора значения компенсации на длину инструмента из таблицы компенсаций. После H должно быть число в диапазоне от 0 до 200 (до 100 для старых станков). Значение H0 определяет нулевое значение длины инструмента, что отменяет значение коррекции на длину. Вы должны использовать функцию G43 или G44 для задания длины компенсации инструмента. Функция G49, являющейся функцией по умолчанию, также отменяет компенсацию на длину. То же самое действие оказывают функции G28 и M30, а также нажатие кнопки RESET.

Параметр 15, установленный в ON гарантирует, что номер корректора на длину инструмента будет соответствовать номеру инструмента, вставленному в шпиндель для предотвращения столкновения или поломки станка. В случае несоответствия генерируется ошибка.

I КРУГОВАЯ ИНТЕРПОЛЯЦИЯ ИЛИ ДАННЫЕ ФИКСИРОВАННОГО ЦИКЛА

Адресный код I задаёт дополнительные данные для фиксированного цикла или для круговой интерполяции. Значение задаётся или в дюймах с четырьмя десятичными цифрами, или в миллиметрах с тремя десятичными цифрами.

J КРУГОВАЯ ИНТЕРПОЛЯЦИЯ ИЛИ ДАННЫЕ ФИКСИРОВАННОГО ЦИКЛА

Адресный код J задаёт дополнительные данные для фиксированного цикла или для круговой интерполяции. Значение задаётся или в дюймах с четырьмя десятичными цифрами, или в миллиметрах с тремя десятичными цифрами.

K КРУГОВАЯ ИНТЕРПОЛЯЦИЯ ИЛИ ДАННЫЕ ФИКСИРОВАННОГО ЦИКЛА

Адресный код K задаёт дополнительные данные для фиксированного цикла или для круговой интерполяции. Значение задаётся или в дюймах с четырьмя десятичными цифрами, или в миллиметрах с тремя десятичными цифрами.

L СЧЁТЧИК ДЛЯ ПОВТОРЯЮЩИХСЯ ЦИКЛОВ

Адресный код L используется для задания числа повторов в некоторых фиксированных циклах или дополнительных функциях. За ним должно следовать число в диапазоне от 0 до 32767.

M M-КОДЫ (РАЗЛИЧНЫЕ ФУНКЦИИ)

Адресный код M используется для задания М-кодов. Эти коды управляют различными функциями станка. Обратите внимание, что в блоке может быть не более одной M функции, которая начнёт выполнение после выполнения всего остального блока.

N НОМЕР БЛОКА

Адресный символ N является необязательным. Он может использоваться для идентификации или нумерации каждого блока программы. За ним следует целое число в диапазоне от 0 до 99999. Функция M97 должна ссылаться на номер строки N.

O ИМЯ/НОМЕР ПРОГРАММЫ

Адресный символ O используется для идентификации программы. За ним следует целое в диапазоне от 0 до 99999. Программа, сохранённая в памяти, всегда имеет идентификатор Onnnnn в первом блоке. Изменение номера программы означает её переименование. Если вы введёте имя программы в круглых скобках в первых трёх строках кода, оно также будет отображаться в списке программ системы управления. Вы можете иметь до 500 программных номеров (до 200 в старых станках) в списке программ. Вы можете удалить программу, установив на строку курсор и нажать клавишу ERASE PROG. Вы также можете удалить программу в Расширенном Редакторе, выбрав в меню команду DELETE PROGRAM FROM LIST.

P ЗАДЕРЖКА или ВЫЗОВ ПОДПРОГРАММЫ G98 или ВЫЗОВ ПРОЦЕДУРЫ G97

Адресный код P используется или для задания времени задержки в секундах в некоторых фиксированных циклах или функции G04, или для ссылки на номер программы в функции G98 или для ссылки на номер строки в функции G97. Когда используется как время задержки, должно быть позитивное значение в диапазоне от 0.001 до 1000.000 секунд.

Q ДОПОЛНИТЕЛЬНЫЕ ДАННЫЕ ФИКСИРОВАННОГО ЦИКЛА

Адресный код Q используется в фиксированных цикла. Должен содержать положительное значение в дюймах от 0 до 8380.000 или в миллиметрах от 0 до 83800.00.

R КРУГОВАЯ ИНТЕРПОЛЯЦИЯ или ДОПОЛНИТЕЛЬНЫЕ ДАННЫЙ ФИКСИРОВАННОГО ЦИКЛА (параметр 52)

Адресный код R используется в фиксированных циклах или круговой интерполяции. За ним должно следовать значение в дюймах с четырьмя десятичными знаками или в миллиметрах с тремя десятичными знаками. В фиксированных циклах обычно используется для задания плоскости возврата.

S КОМАНДА СКОРОСТИ ШПИНДЕЛЯ (параметр 20)

Адресный код S используется для задания скорости вращения шпинделя в сочетании с M41 и M42. После S следует число без знака в диапазоне от 0 до 99999. Команда S не включает и не выключает шпиндель, она только задаёт скорость вращения. Если заданная скорость требует переключение коробки передач шпинделя, оно произойдёт, даже если шпиндель будет остановлен. Если шпиндель работает, то произойдёт переключение передач и шпиндель станет работать с новой скоростью.

T КОД ВЫБОРА ИНСТРУМЕНТА

(параметр 15)

Адресный код T используется для задания номера инструмента, который будет вызван в шпиндель при следующ

Первая схема, которую мы рассматриваем, называется ЧИСЛОВАЯ ПРЯМАЯ. Числовая прямая имеет точку начала отсчёта, называемую АБСОЛЮТНЫМ НУЛЁМ, которую можно поместить в любую точку на этой прямой. Горизонтальная числовая прямая

Первая схема, которую мы рассматриваем, называется ЧИСЛОВАЯ ПРЯМАЯ. Числовая прямая имеет точку начала отсчёта, называемую АБСОЛЮТНЫМ НУЛЁМ, которую можно поместить в любую точку на этой прямой. Горизонтальная числовая прямая На рисунке показаны три перемещения на вертикальном обрабатывающем центре. Чтобы перенести идею числовой прямой немного дальше представьте подобную прямую, установленную вдоль каждой оси станка. Это показывает три направления позиционирования относительно нуля детали являющейся точкой пересечения числовых прямых вдоль осей X, Y и Z на вертикальных фрезерных станках.

На рисунке показаны три перемещения на вертикальном обрабатывающем центре. Чтобы перенести идею числовой прямой немного дальше представьте подобную прямую, установленную вдоль каждой оси станка. Это показывает три направления позиционирования относительно нуля детали являющейся точкой пересечения числовых прямых вдоль осей X, Y и Z на вертикальных фрезерных станках. На рисунке показана сетка рабочих координат в плоскости XY. Рабочее начальное положение по Z обычно устанавливается по верхней поверхности детали и это обеспечивает ввод отрицательных значений для компенсаций на длину инструмента. Рисунок показывает вид сверху на координатную сетку по отношению к инструменту. Обратите внимание на точку пересечения двух линий, задающую общую нулевую точку. Четыре области по сторонам, выше и ниже прямых называются КВАДРАНТАМИ и являются основой того, что мы называем программированием в прямоугольной системе координат.

На рисунке показана сетка рабочих координат в плоскости XY. Рабочее начальное положение по Z обычно устанавливается по верхней поверхности детали и это обеспечивает ввод отрицательных значений для компенсаций на длину инструмента. Рисунок показывает вид сверху на координатную сетку по отношению к инструменту. Обратите внимание на точку пересечения двух линий, задающую общую нулевую точку. Четыре области по сторонам, выше и ниже прямых называются КВАДРАНТАМИ и являются основой того, что мы называем программированием в прямоугольной системе координат. Иногда в процессе обработки детали используется более одного квадранта. Таким примером может служить круглая деталь, в которой нулевая точка определяется местом пересечения осей симметрии. При обработке данной детали вы будете использовать перемещения по всем четырём квадрантам. При приобретении большего опыта в программировании и установке деталей вы будете лучше представлять, как перемещается инструмент относительно детали, как определить нуль детали и как перемещается инструмент относительно установленного нуля.

Иногда в процессе обработки детали используется более одного квадранта. Таким примером может служить круглая деталь, в которой нулевая точка определяется местом пересечения осей симметрии. При обработке данной детали вы будете использовать перемещения по всем четырём квадрантам. При приобретении большего опыта в программировании и установке деталей вы будете лучше представлять, как перемещается инструмент относительно детали, как определить нуль детали и как перемещается инструмент относительно установленного нуля. Можно написать эти строки следующим образом:

Можно написать эти строки следующим образом: