Ленточные конвейеры служат для перемещения в горизонтальном и наклонном (до 18…22°) направлениях сыпучих, мелкокусковых и штучных грузов. Ленточные конвейеры изготовляют стационарными длиной до 150…200 м, передвижными и переносными длиной 5, 10, 15 и 20 м. Основными частями ленточного конвейера (рис. 5.1, 5.2) являются: металлическая рама, на которой установлены роликоопоры рабочей и холостой ветвей ленты 2. По концам конвейера лента огибает головной 4 и хвостовой 1 барабаны. Головной барабан обычно приводной, а хвостовой соединен с натяжным устройством, предназначенным для устранения возможного проскальзывания ленты. На конвейерах небольшой длины натяжные устройства выполняются винтовыми. Они требуют регулярного контроля натяжения ленты и его регулирования. На длинных конвейерах натяжение осуществляется автоматически под весом груза, соединенного с натяжным барабаном. Так как при изготовлении барабанов сложно избежать малозаметной конусности, то для исключения сбегания ленты в сторону барабаны должны иметь максимальный диаметр посередине со стрелой выпуклости 1,5…3,0 мм.

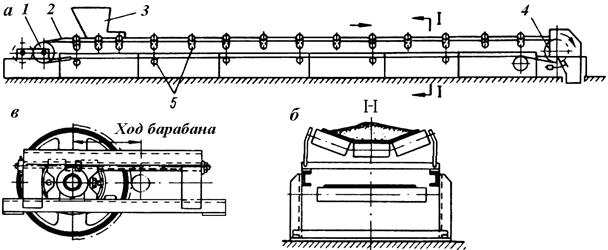

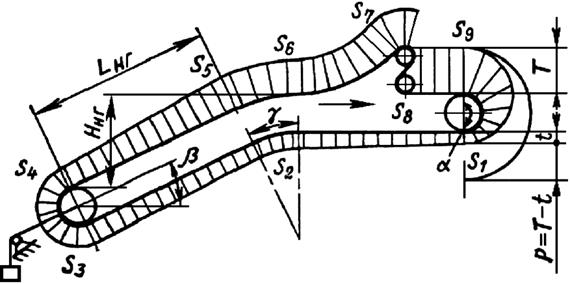

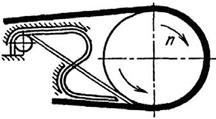

Рис. 5.1. Ленточный конвейер:

а – схема стационарного горизонтального конвейера; б – поперечный разрез; в – натяжное устройство; 1 –

натяжной барабан; 2 – лента; 3 – загрузочный бункер; 4 – приводной барабан; 5 – роликовые опоры

Роликоопоры установлены по всей длине конвейера и служат для восприятия веса перемещаемого груза и уменьшения провисания ленты. При гладкой ленте роликоопоры рабочей ветви выполняются однорольными, а при желобчатой состоят из двух или трех роликов (рис.5.1, б), а роликоопоры холостой ветви, как правило, выполняются однорольными.

Лента является одновременно и тяговым, и несущим органом. Наиболее часто применяют прорезиненные тканевые ленты, состоящие из нескольких слоев прорезиненной хлопчатобумажной ткани. Такие ленты прочны, гибки, мало вытягиваются и очень удобны при монтаже. Ширина ленты стандартизирована: 300, 400, 500, 650, 800, 1000, 1200, 1400 и 1600 мм. Для стационарных конвейеров большой длины применяют прорезиненные ленты,

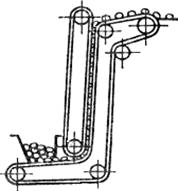

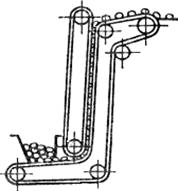

армированные стальными канатами. Соединение прорезиненных лент выполняется склеиванием с последующей вулканизацией стыка или сшиванием сыромятными ремешками. Высокоскоростные конвейеры, например, на роторных экскаваторах, а также конвейеры для вертикального подъема груза снабжаются прижимной лентой, опирающейся на гибкие ролики, выполненные в виде витых пружин. Простейшим устройством для удержания ленты от движения в обратную сторону, например, при отключении электродвигателя служит ленточный останов (рис. 5.3).

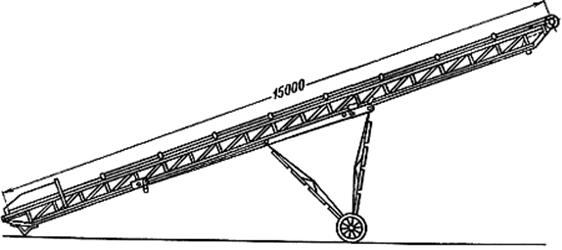

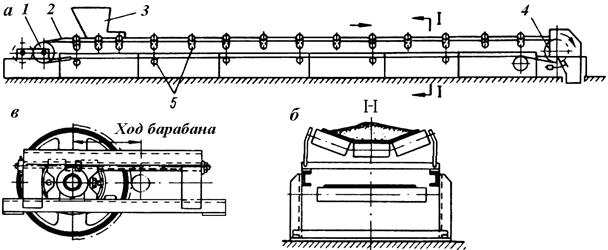

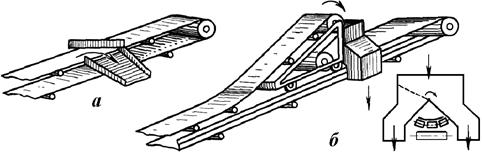

Рис. 5.2. Передвижной конвейер

Рис. 5.3. Ленточный останов

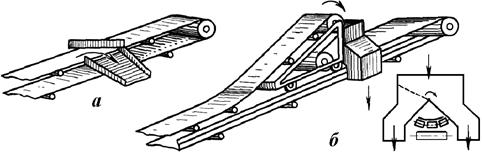

Загрузка конвейеров происходит через подвижные или стационарные бункеры или воронки, а разгрузка производится через концевой барабан (рис.5.1) или с помощью плужковых сбрасывателей (5.4, а). При необходимости подачи материала в различные бункеры, он разгружается с помощью разгрузочных тележек (рис. 5.4, б), которые могут иметь перекидной затвор.

Рис. 5.4. Разгрузочные устройства ленточных конвейеров:

а – плужковый сбрасыватель; б – разгрузочная тележка

Вращение от двигателя к приводному барабану передается через редуктор, передаточное число которого определяется по формуле

n дв

i =

i =

n б

n двπ D б

= ,

= ,

60 V л

где n дв – число оборотов вала двигателя в мин; n б – число оборотов приводного барабана; D б

– диаметр приводного барабана; V л – скорость движения ленты, м/с.

Скорость ленты принимается не более 2 м/с для отсутствия пыления некоторых сыпучих материалов и избежания проскальзывания материала при его разгоне (во время попадания на ленту). Высокоскоростные конвейеры, например, на роторных экскаваторах, а также конвейеры для вертикального подъема груза снабжаются прижимной лентой, опирающейся на гибкие ролики, выполненные в виде витых пружин (рис. 5.5). Угол наклона ленточного конвейера без прижимной ленты должен быть меньше угла трения (в движении) материала по ленте конвейера.

Рис. 5.5. Конвейер с прижимной лентой

Мощность, расходуемая на привод ленточного конвейера, определяется по формуле:

1 ⎛ QV 2 ⎞

N = ⎜ QH +

N = ⎜ QH +

367 ⎝

fQL +

⎟ кВт,

2 g η ⎠

2 g η ⎠

где Q – производительность конвейера в т/ч; Н – высота подъема материала в м (для наклонных конвейеров); L – длина конвейера в м; f – коэффициент сопротивления движения ленты с учетом трения в подшипниках (f = 0,05); V – скорость движения ленты в м/сек; η – к.п.д. конвейера η = 0,5…0,7.

Зная окружное усилие Р, можно при заданном угле (α) обхвата лентой приводного барабана определить натяжение концов ленты: сбегающего

Зная окружное усилие Р, можно при заданном угле (α) обхвата лентой приводного барабана определить натяжение концов ленты: сбегающего

t = P

(e μα -1)

и набегающего

T = Pe μα

(e μα - 1). Такой простой способ

определения мощности двигателя и натяжения ленты пригоден только для конвейеров прямолинейной формы и небольшой длины, в которых угол обхвата

α £ 250o заведомо обеспечивает передачу необходимого тягового усилия.

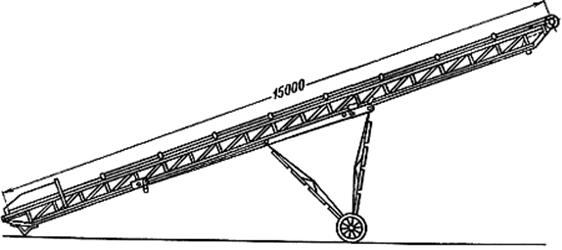

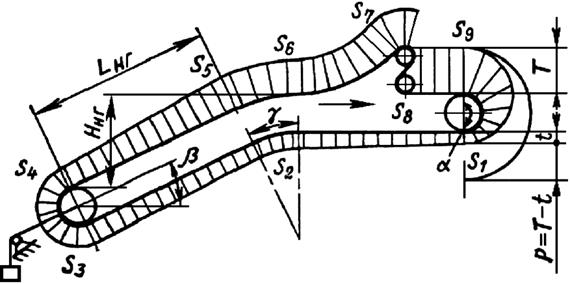

В конвейерах сложной формы и большой длины натяжение ленты следует определять на отдельных ее участках, обходя по контуру весь конвейер (рис. 5.6). Минимальное натяжение S 1 имеет место у холостой ветви, т.е. после схода ленты с приводного барабана. Минимальное натяжение рабочей ветви S4 определяют, исходя из нормального провеса ленты между роликовыми опорами. Усилие натяжения ленты должно обеспечить не только необходимую силу трения между лентой и приводным барабаном, но и определенную стрелку провеса груженой ленты между роликовыми опорами, не превышающую

значения

f = ξ × l р, где ξ – коэффициент провеса (0,03 для прорезиненных лент и 0,012 для

стальных лент); l р – расстояние между опорами.

Рис.5.6. Расчетная схема ленточного конвейера

Эпюра на роликах разгрузочного устройства не показана (кроме участка на верхнем ролике)

Для конвейера, показанного на рис. 5.5 натяжение в конце наклонного груженого участка составит

S 5 = S 4 + W 4 ,

где W 4

= W нг

= (q + q

) gL

(sin β + w cosβ)

– сопротивление перед входом на роликовую

направляющую перед горизонтальным участком ленты;

q – погонная масса транспортируемого материала в кг;

q л – погонная масса ленты в кг;

w – коэффициент сопротивления перемещению ленты с грузом (включает сопротивление на роликовых опорах и деформацию ленты).

Натяжение ленты после огибающего ролика

S 6 = S 5 + W ог,

S 6 = S 5 + W ог,

где

W ог

= 2 S 5

(w sin γ

2 + ξ) – сопротивление на огибающем ролике (в данном случае

γ = β); w – коэффициент сопротивления огибающего ролика; ξ – коэффициент провеса.

Натяжение ленты перед разгрузочным устройством

S 7 =

S 6 +

W 6-7 ,

где

W 6-7

= (q + q

6-7 w

– сопротивление на горизонтальном и наклонном участках до

разгрузочного устройства.

Натяжение после разгрузочного устройства

S 8 = S 7 + W ру,

где W ру – сопротивление на разгрузочном устройстве, определяемое в зависимости от его типа.

Максимальное натяжение ленты перед приводным барабаном

S 9 = S 8 + W 8-9,

где

W 8-9 = q л gL 8-9 w

– сопротивление на горизонтальном порожнем участке перед

приводным барабаном.

Натяжение ленты перед натяжным барабаном

S 3 = S 4 - W нб ,

⎛ d α ⎞

где

W нб

= (S + S)× ⎜⎜ D

μ sin + ζ⎟

2

2

– сопротивление на натяжном барабане; μ –

⎝ б ⎠

коэффициент трения подшипников; (

S +

S)

– геометрическая сумма натяжений ветвей

ленты, огибающих барабан (без большой погрешности она равна 2 S 4).

Натяжение в точке перегиба нижней ветви ленты

S 2 = S 3 - W нп,

где W нп = q л gL нп (sin β + w cosβ) – сопротивление на наклонном порожнем участке.

Натяжение сбегающей ветви

S 1 = S 2 - W гп,

где W гп = q л gL гп w

– сопротивление на горизонтальном порожнем участке.

Зная S 9 и S 1, определяют необходимое окружное усилие на приводном барабане

P = S 9 - S 1 = T - t

Необходимый угол охвата α определится из соотношения

Необходимый угол охвата α определится из соотношения

e μα =

S

S 1 = T t.

Для обеспечения необходимого угла охвата α можно применить прижимные ролики, увеличивающие угол охвата.

Для обеспечения необходимого угла охвата α можно применить прижимные ролики, увеличивающие угол охвата.

Если из выражения

e μα = S

S 1 = S н

S сб

угол охвата получается настолько

большим, что он конструктивно неприемлем, следует увеличить натяжение ленты за счет массы дополнительного груза

т доп (в кг), которая может быть определена из уравнения:

S - S

e μα¢

m доп =

0,5 e

-1),

н сб

¢

где α′ – фактически используемый угол охвата барабана лентой.

Аналогичным методом могут быть определены натяжения ленты на различных участках, необходимый угол обхвата, окружное усилие, мощность привода и при других конфигурациях конвейеров.

Работоспособность всех элементов мощных конвейеров должна быть проверена при пусковом режиме.

В некоторых конструкциях погрузочных машин применяются скребковые конвейеры, перемещающие груз скребками по неподвижной поверхности, а также внутри трубы или желоба.

В тех случаях, когда необходимо транспортировать горячие и острокромочные материалы, а также кусковые или штучные грузы большой массы, применяют цепные пластинчатые транспортеры.

Элеваторы служат для перемещения грузов и материалов в вертикальном или круто наклонном (α ≈ 60º) направлениях. Для транспортирования сыпучих (цемент, песок) и мелкокусковых (щебень, гравий, шлак) материалов используют ковшовые элеваторы, а для штучных – полочные и люлечные. Несущим органом в элеваторе являются ковши или полки, а тяговым – втулочно-роликовая цепь или прорезиненная лента, на которой они смонтированы. Ковшовые элеваторы используются в дробильно-

сортировочных установках, растворных узлах, установках по приготовлению бетонных и асфальтобетонных смесей.

Рис.5.7. Ковшовые конвейеры (элеваторы):

а – ленточный; б – двухцепной; в – одноцепной; г – наклонный закрытый; д – наклонный открытый; е –

люлечный; ж – полочный; з – пассажирский кабинный

Ковшовый элеватор имеет бесконечный замкнутый тяговый орган 1 (рис. 5.6), на котором с равными интервалами укреплены ковши 2. Тяговым органом являются ленты (рис. 5.7, а), две или одна цепь (рис. 5,7, б и в). Лента огибает приводной 3 и натяжной 4 барабаны, укрепленные в крайних точках элеватора. Цепь огибает укрепленные в этих же точках звездочки. В пролете между крайними точками тяговый орган в вертикальных элеваторах небольшой высоты опор не имеет. В наклонных и высоких вертикальных элеваторах лента опирается на направляющие ролики. Цепи катятся роликами по направляющим (рис. 5.7, г) или опираются, так же как и лента, на направляющие ролики.

Элеватор защищен металлическим кожухом с окнами для осмотра, состоящим из отдельных секций. Наклонные элеваторы иногда бывают открытыми, без кожуха (рис. 5.7, д). С кожухом соединяют загрузочный и разгрузочный башмаки в местах загрузки и разгрузки. Привод барабана или звездочек устанавливают в верхней части элеватора. Вал нижнего барабана или звездочки вращается в передвигающихся подшипниках, связанных с винтовым натяжным устройством.

Элеваторы применяют для транспортирования материала на высоту до 50 м при производительности до 500 м3/ч. Они особенно удобны для заполнения высоких хранилищ – силосов или бункеров.

Различают элеваторы быстроходные, со скоростью тягового органа

1,25…2,0 м/с, тихоходные, со скоростью 0,4…1,0 м/с.

Быстроходные элеваторы применяют для транспортирования порошкообразных, мелко- и среднекусковых материалов; тихоходные – для транспортирования среднекусковых абразивных, крупнокусковых и плохо подвижных материалов.

Ковши крепят к тяговому органу с зазорами (в элеваторах с расставленными ковшами) или вплотную один к другому (в элеваторах с сомкнутыми ковшами). Первые элеваторы быстроходные, вторые – тихоходные. Загрузка ковшей быстроходных элеваторов происходит при прохождении ими нижнего (загрузочного) башмака, путем зачерпывания рис. 5.7, а и б). В тихоходных элеваторах загрузка производится путем засыпания материала в ковш (рис. 5.7, в, г и д).

В тихоходных элеваторах разгрузка ковшей осуществляется гравитационным путем, т.е. естественным высыпанием транспортируемого материала в лоток, при повороте ковшей вокруг верхней звездочки. В быстроходных элеваторах разгрузка ковшей происходит путем выбрасывания материала из ковшей под действием возникающей при повороте ковша вокруг звездочки силы инерции. Промежуточным типом являются элеваторы с гравитационно-центробежной разгрузкой (рис. 5.6, б), в которых разгрузка происходит в основном путем высыпания, но некоторая часть материала, находящаяся на поверхности ковша, выбрасывается под действием силы инерции. В таких (преимущественно цепных) элеваторах целесообразно размещать ковши между цепями и отклонять их направляющими роликами (рис. 5.7, б).

Разновидностью ковшовых элеваторов являются подъемники непрерывного действия для штучных грузов. В этих устройствах к тяговым цепям крепят не ковши, а шарнирно подвешенные площадки – люльки (рис. 5.7, е), что дает возможность не только поднимать, но и опускать грузы. Такие элеваторы называют люлечными. При жестком креплении полок к тяговым цепям элеватор делают наклонным (рис. 5.7, ж), он используется преимущественно для подъема различных штучных грузов, подающихся самотеком на полки и самотеком скатывающихся с них. Такие элеваторы используются в основном как погрузочно-разгрузочные устройства.

Элеваторы применяют и как пассажирские подъемники непрерывного действия (рис. 5.7, з). Кабины для пассажиров подвешивают шарнирно к двум цепям, что обеспечивает свободное прохождение через верхние и нижние звездочки.

Производительность ковшовых элеваторов колеблется от 5…10 до

150…200 м3/ч, определяется по формуле:

П = 3600 v qk

П = 3600 v qk

t н

м3/ч;

П = 3600 v

t

t

qk н γ

т/ч,

где v – скорость движения ковшей (0,4…2 м/с); t – шаг ковшей в м; v / t – число ковшей, разгружаемых за 1 с; q – емкость одного ковша; (колеблется в пределах от 0,65 до 35 л); k н – коэффициент наполнения ковшей материалом, равный 0,75…0,8 (цемент, сухой песок);

0,6…0,9 (щебень, гравий) и 0,4…0,6 (влажный песок); γ – объемный (насыпной) вес транспортируемого материала в т/м3.

i =

i = = ,

= ,

N = ⎜ QH +

N = ⎜ QH + 2 g η ⎠

2 g η ⎠

Зная окружное усилие Р, можно при заданном угле (α) обхвата лентой приводного барабана определить натяжение концов ленты: сбегающего

Зная окружное усилие Р, можно при заданном угле (α) обхвата лентой приводного барабана определить натяжение концов ленты: сбегающего

S 6 = S 5 + W ог,

S 6 = S 5 + W ог, 2

2

Необходимый угол охвата α определится из соотношения

Необходимый угол охвата α определится из соотношения

П = 3600 v qk

П = 3600 v qk t

t