_____________________(№ участника по результатам жеребьевки)

Исходные данные

| 1.1

| Правила контроля

| НП-105-18

|

| 1.2

| Методика контроля

| ГОСТ Р 50.05.08-2018

|

| 1.3

| Объект контроля, № объекта

| Учебный образец № 2-ВИК

|

| 1.4

| Размеры объекта контроля, мм

| Пластина 8×200×300

|

| 1.5

| Контролируемый элемент

| Стыковое сварное соединение

|

| 1.6

| Тип сварного соединения

| С-17 по НП-104-18

|

| 1.7

| Способ сварки

| РЭДС

|

| 1.8

| Материал объекта контроля

| Сталь 20

|

| 1.9

| Категория сварного соединения

| III по НП-104-18

|

| 1.10

| Объем контроля

| 100% (с двух сторон)

|

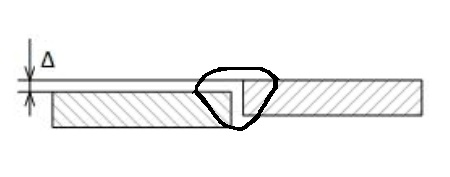

| 2. Эскиз объекта контроля

|

|

|

Конструктивные элементы сварного соединения

|

|

|

| 3.1

| Номинальная толщина, S мм

| 8

|

| 3.2

| Типоразмер Dн×S. мм

| -

|

| 3.3

| Диаметр расточки Dр, мм

| -

|

| 3.4

| Минимальная толщина стенки S1, мм

| -

|

| 3.5

| Ширина шва e, мм

| 12±3

|

| 3.6

| Высота шва g, мм

| 1±1

|

| 3.7

| Расчетная высота углового шва, мм

| -

|

| 3.8

| Контролируемая зона сварного соединения

| Поверхность металла шва, а также примыкающие к нему участки основного металла в обе стороны от шва шириной не менее 8мм

|

|

Принадлежности для контроля

|

| №

пп

| Наименование

| Марка

| Требования к поверке

|

| 4.1

| Штангенциркуль

| ШЦ-1-125-0,1

| +

|

| 4.3

| Люксметр

| Теsto 540

| +

|

| 4.4

| Набор образцов шероховатости

|

| +

|

| 4.5

| Лупа просмотровая

| 2-7×

| -

|

| 4.6

| Лупа измерительная

| ЛИ-3 - 10×

| +

|

| 4.7

| Металлическая линейка

| Л-300 (300мм)

| +

|

| 4.8

| Универсальный шаблон сварщика

| УШС-3

| -

|

| 4.9

| Фонарик

|

| -

|

| 4.10

| Маркер по металлу (краска)

|

| -

|

|

|

|

|

|

| 5. Условия проведения и подготовка к контролю

|

| 5.1

| Проверка подготовки поверхности объекта

| Зона контроля должна быть зачищена до чистого металла от влаги, шлака, брызг металла от ржавчины, окалины, грязи,краски, масла, влаги, шлака, брызг расплавленого металла, продуктов коррозии

и других загрязнений, препятствующих проведению контроля.

Шероховатость зачищенных под контроль поверхностей должна быть не более Ra 12 мкм (Rz 80 мкм).

Измерить с помощью образцов шероховатости методом сравнения.

|

| 5.3

| Освещенность в зоне контроля

| Применить комбинированную схему освещения с использованием фонарика. Освещенность не менее 500 лк.

Выполнить измерение освещенности объекта контроля люксметром.

|

| 5.5

| Разметка контролируемого изделия

| За начало отсчета координат взять край пластины (координата Y) со стороны нанесения маркировки сварного соединения. Направление разметки (координата Х) по оси шва.

|

| 5.6

| Угол обзора

| Более 30⁰ к плоскости основного металла при расстоянии до него для невооруженного глаза – не более 600 мм

|

| 5.7

| Измерение отклонений формы шва

| Ширину и высоту шва замерять в 3 местах на равных расстояниях по длине шва и на участках, вызывающих сомнения при осмотре

|

|

Проведениие контроля

|

| 6.1

|

Порядок осмотра

|

В пределах контролируемой зонеы визуальный контроль начинать от начала разметки, далее вдоль шва (по координате Х) до границы участка.

|

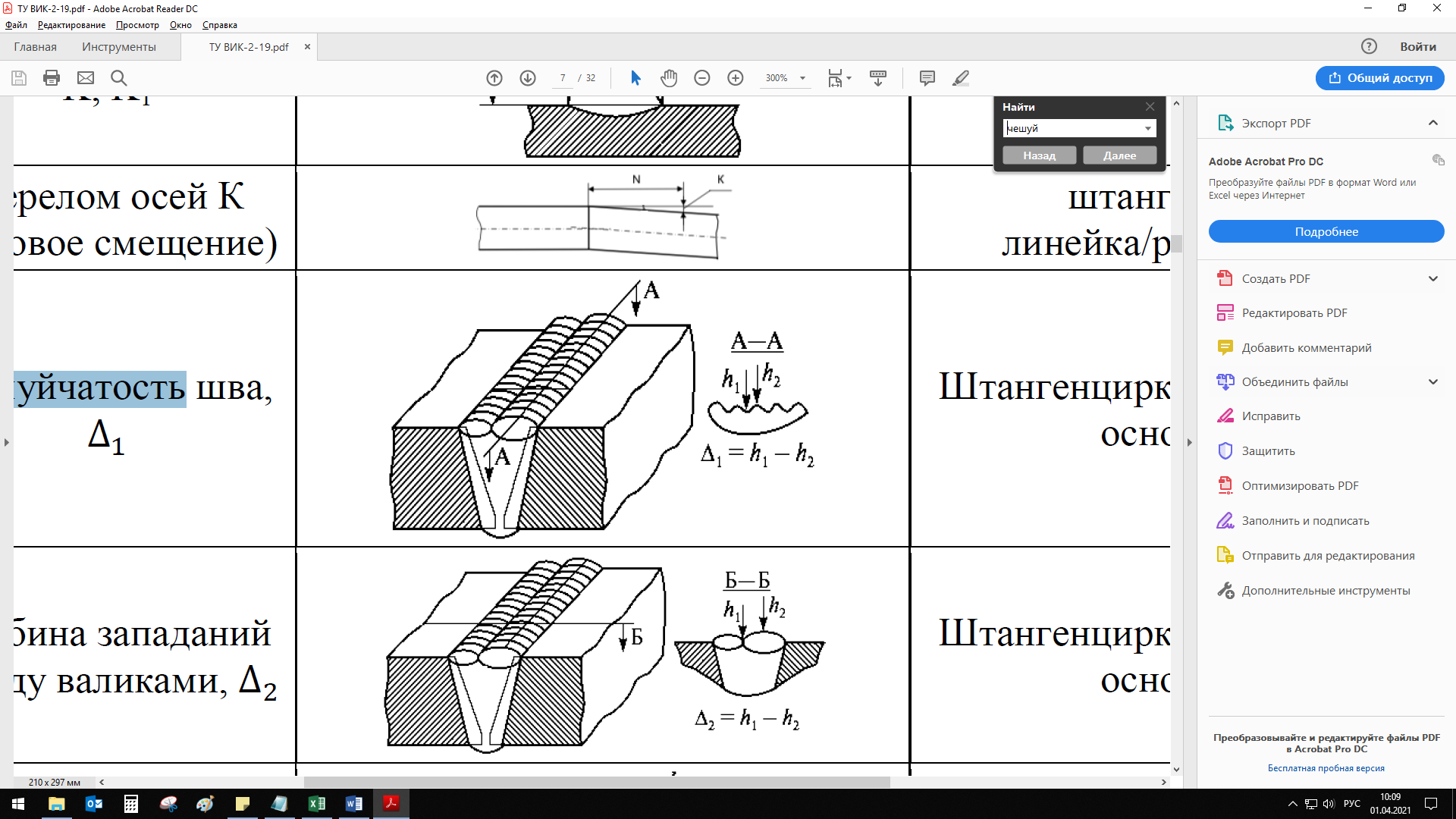

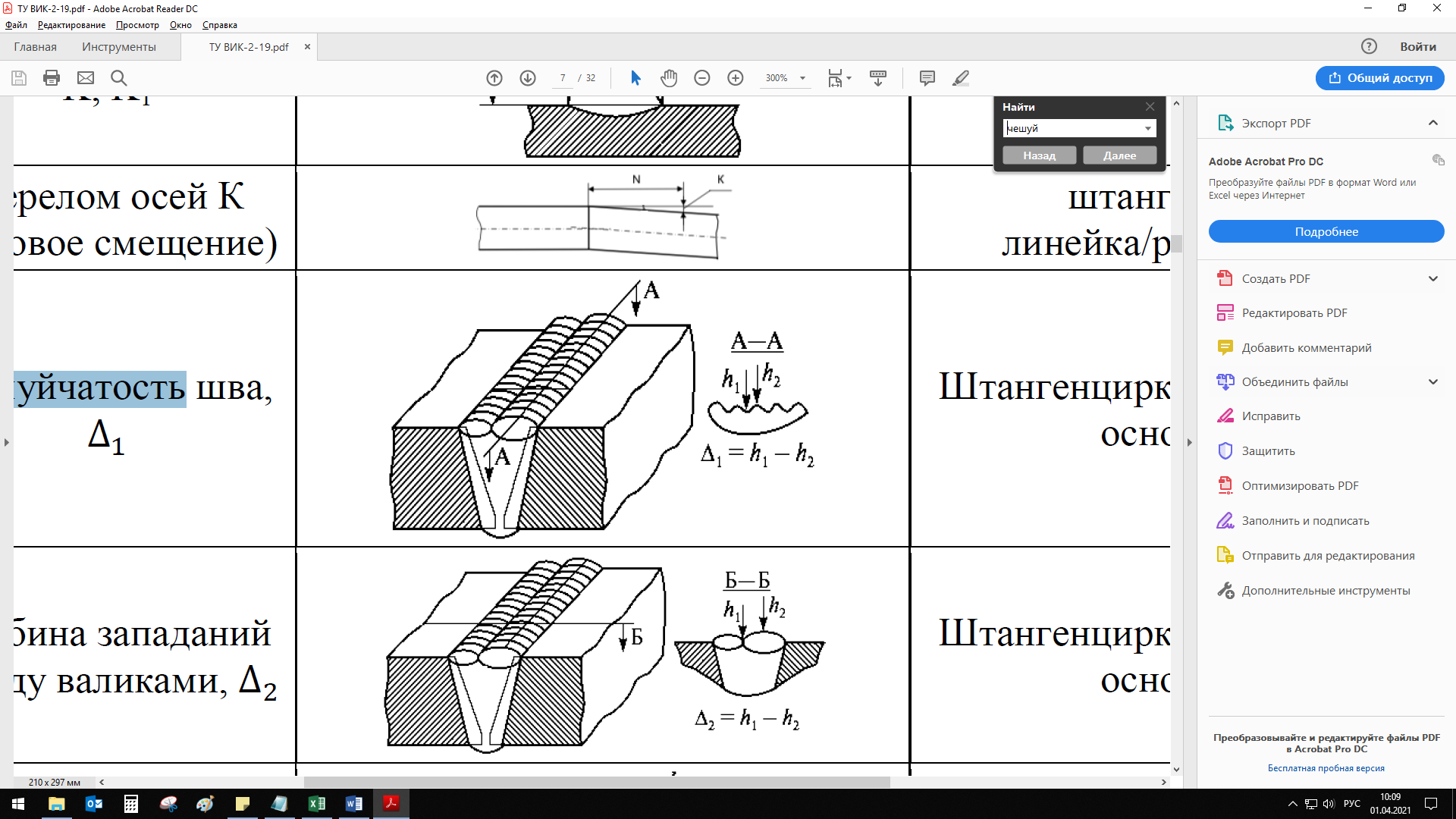

| 6.2

| Выполнение визуального и измерительного контроля

| Выполнить с целью выявления поверхностных трещин, подрезов, прожогов, наплывов, кратеров (усадочных раковин), свищей, пор, других несплошностей и дефектов формы шва.

Для уточнения характера дефекта использовать лупу просмотровую. Для измерения несплошностей лупу измерительную.

Измерение отклонений формы шва, углублений между валиками, чешуйчатости, несовпадения поверхностей, вогнутости и выпуклости корня шва выполнять в местах, вызывающих сомнения.

Выявленные, недопустимые включения, несоответствия формы сварного шва и взаимного расположения свариваемых деталей отметить маркером на объекте контроля и записать их координаты.

|

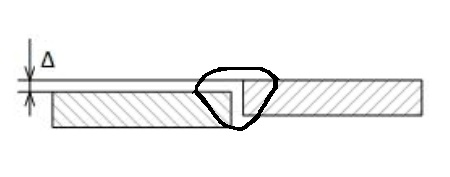

| 6.3

| Измерение несовпадения поверхностей со стороны сварки

Норма допустимости - 2, 0мм

|  УШС-3 УШС-3

|

| 6.4

| Измерение высоты(глубины) углубления между валиками и чешуйчатости поверхности шва

Норма допустимости - 1,0 мм

|  УШС-3 УШС-3

|

| 7.Оценка качества

|

| 7.1 Не допускаются: трещины, отслоения, прожоги, свищи, наплывы, усадочные раковины, подрезы, брызги металла, непровары, скопления и неодиночные включения, выявленные при визуальном контроле.

|

| 7.2 Допустимость одиночных включений, размеров ширины и высоты шва, высоты (глубины) углублений между валиками и чешуйчатости их поверхности оценивается по номинальной толщине основного металла.

Допустимые размеры вогнутости и выпуклости корня шва: ВГК -1,6мм ВПК -2,5мм

|

7.3 Нормы допустимости одиночных поверхностных включений сварных соединений для III категории сварного соединения

| Номинальная толщина сварных деталей, мм

| Допускаемый наибольший размер включения, мм

| Максимально допускаемое число включений на любых 100 мм протяженности сварного соединения

| | 8,0

| 1,0

| 5

| | Примечание – Включения с наибольшим фактическим размером до 0,2 мм не учитываются.

| |

| |

Карту разработал_____________________________________

Карту прверил________________________________________

4.3. Заключение по результатам контроля ВИК

Юниоры AERSkills

ЗАКЛЮЧЕНИЕ № 01

УШС-3

УШС-3

УШС-3

УШС-3