Опускания токоприемника, которую удалять

Запрещается.

- уложить контактную накладку в профилированные ложе контактной каретки;

- затянуть новые самоконтрящиеся гайки М8* ключом с моментом 25Н·м крепление контактной накладки в профилированных ложе;

- проверить плавность перехода от медно-графитовой вставки к набегающим рогам полоза (при необходимости медно-графитовую вставку в указанных местах опилить напильником до совпадения поверхностей);

- затянуть новые самоконтрящиеся гайки М8* ключом с моментом 25Н·м гибкие шунты на контактной каретке;

- проверить параллельность контактных накладок.

Примечания: 1. При затягивании гаек М8 их необходимо предварительно

смазать антикоррозионной смазкой Chesterton Anti Seize № 785.

2. При подключении гибких шунтов места соединений смазать

контактной смазкой в соответствии с таблицей 3.

ВНИМАНИЕ! При замене контактных накладок обязательно

производить контроль параллельности контактных

и усилие нажатия контактной накладки.

8.2.1.13.Контактная каретка с установленными на ней контактными накладками находятся в постоянном непосредственном контакте с контактным проводом, поэтому быстро изнашиваются и нуждаются в постоянном контроле и являются быстроизнашиваемыми деталями токоприемника. Состояние контактной каретки необходимо контролировать и проверять при каждом техническом обслуживании и текущем ремонте.

8.2.1.14.При технических обслуживаниях и текущих ремонтах производится как правило визуальный осмотр контактных накладок в соответствии с таблицей 1. В случае обнаружения повреждений контактной каретки и ее деталей должен проводиться внеплановый ремонт контактной каретки с заменой, в случае необходимости, деталей.

При визуальном осмотре контактной каретки проверяются:

- комплектность контактной каретки (при отсутствии деталей контактной каретки – установить новые);

- отсутствие механических повреждения деталей и трубопроводов устройства автоматического опускания токоприемника (трубопроводы должны плотно прилегать к деталям контактной каретки и должны быть надежно закреплены, на них не должно быть вмятин и резких изгибов трубки);

- проверяется усилие затяжки резьбовых соединений (усилия затяжки – в соответствии с п.14 руководства BW – 780 722 и таблицей 2 настоящего руководства).

При обнаружении механических повреждений необходимо заменять

неисправные детали.

8.2.1.15.Проверку герметичности трубопроводов устройства автоматического опускания токоприемника проводить в следующей последовательности:

- закрепить приспособлением токоприемник на высоте примерно 1м;

- подать воздух из воздушной магистрали электровоза;

- нанести на места резьбовых соединений трубопроводов специальную аэрозоль или 2% раствор хозяйственного мыла и проконтролировать прохождение воздуха через резьбовые соединения (при необходимости подтянуть соединение или заменить его;

- проверить герметичность профилированных ложе крепления контактных накладок, нанося по периметру ложе аэрозоль или 2% раствор хозяйственного мыла (при необходимости заменить прокладку в ложе из термостойкой кремнийорганической резины).

ВНИМАНИЕ! Проверку герметичности профилированных ложе

крепления контактных накладок производить при каждой

их замене.

8.2.1.16.При визуальном осмотре необходимо обращать особое внимание на состояние корпуса подшипников скольжения пружинной подвески контактных накладок к контактной каретке, так как при механических ударах может получить повреждение хвостовик корпуса подшипника пружинной подвески, что можно определить по положению контактной накладки:

- нарушена параллельность накладок в контактной каретке;

- контактная накладка имеет видимый отклонение от горизонтали в ту или иную сторону;

- происходит утечка воздуха из профилированного ложе в результате нарушения его формы;

- происходит срабатывание устройства автоматического опускания токоприемника.

В всех указанных случаях производитель рекомендует заменить корпус или корпуса контактной каретки (см. рис.8.2.2, поз.А60).

ВНИМАНИЕ! Выправлять хвостовик корпуса подшипника

категорически запрещается, так как при его

повреждениях нарушается прочность.

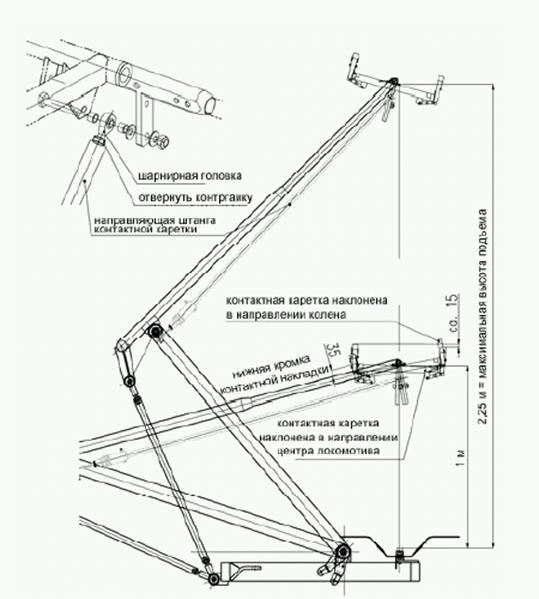

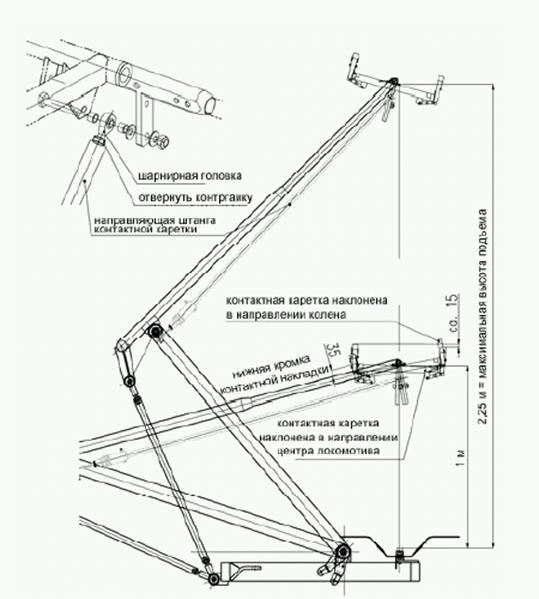

Рис.8.2.3. Схема проверки параллельности контактной каретки

поверхности крыши электровоза.

8.2.1.17.Работы по проверке параллельной направляющей штанги необходимо

проводить в следующей последовательности:

а). Проверить параллельную направляющую штангу на отстутствие

механических повреждений элементов конструкции, в частности

направляющую тягу на отсутствие деформаций. При наличии дефектов –

заменить поврежденную деталь или штангу целиком.

б). Проверить на легкость вращения пружинную подвеску контактных

накладок корпусов контактной каретки (см. рис.8.2.2, поз.А60) при поднятом

токоприемнике. При затрудненном вращении подшипников скольжения

рессор – очистить подшипники скольжения рессор и параллельные

направляющие от грязи с нанесением новой смазки в соответствии с

таблицей 3.

в). Установить токоприемник с помощью специальной опоры в поднятом

состоянии на высоте 1 метр.

г). Проверить контактную каретку с навешенной параллельной штангой на

егкость хода.

д). Ослабить гайку на болте подшипника на расположенной со стороны

корпуса контактной каретки, крепящего шарнирную головку к параллельным

направляющим штангам каретки, и контргайку на параллельной

направляющей штанге так, чтобы можно было изменять длину направляющей

параллельной штанги.

е). При выставленной параллельной направляющей штанге – проверить

легкость вращения контактной каретки в верхней трубе верхнего плеча

токоприемника.

ж). Отжать контактную каретку в направлении коленного шарнира и, вращая

шарнирную головку в резьбе направляющей штанги, увеличивать или

укорачивать параллельную направляющую штангу до тех пор, пока ближняя к

коленному шарниру контактная накладка в неподрессоренном состоянии не

дойдет примерно на 35мм до телескопической трубы верхнего плеча

токоприемника. В противоположном от коленного шарнира направлении

контактная каретка должна иметь такую свободу движения, чтобы вторая

контактная накладка находилась примерно на 15мм ниже, чем ближняя к

коленному шарниру контактная накладка (угол вращения при этом должен

составлять примерно 1,5о).

Для укорачивания параллельной направляющей штанги необходимо

вращать шарнирную головку по часовой стрелке, для удлинения – против

часовой стрелки.

Закрепить верхнюю шарнирную головку на корпусе каретки и затянуть

гайку. Зафиксировать контргайку шарнирной головки на параллельной

направляющей штанге. При затягивании контргайки М10 удерживать ключом

шарнирную головку, чтобы не повредить опорный подшипник головки. При

затягивании контргайки шарнирной головки необходимо обеспечить

соосность верхней и нижней шарнирных головок параллельной направляющей

штанги.

Затяжку гаек производить с моментом в соответствии с п.14 руководства

BW – 780 722 и таблицей 2 настоящего руководства.

ВНИМАНИЕ! Самоконтрящуюся гайку крепления верхней шарнирной

головки заменить на новую.

Проверить горизонтальное положение контактной каретки в рабочем

диапазоне подъема токоприемника (0,3 – 2м от опущенного состояния).

8.2.1.18.При повреждениях, замене контактной каретки на новую или другого типа необходимо собрать контактную каретку в соответствии с чертежом 8WX0 149-3Y

(в сборе с контактными накладками и гибкими шунтами) в следующей последовательности:

а). Соединительный вал (см. рис.8.2.2, поз.А36) вставить в верхнюю трубу

верхнего плеча токоприемника, обеспечивая при этом свободное вращение

вала.

б). Проверить поперечный зазор в поперечном осевом направлении. При

слишком большом зазоре заменить пластмассовые подшипники (см. рис. 8.2.4,

поз.А36) верхней трубы верхнего плеча токоприемника.

Рис.8.2.4. Пластмассовый подшипник верхней трубы токоприемника.

в). Насадить на вал монтажные гнезда контактной каретки (см. рис.2,

поз.А30/31) и дуги верхней трубы токоприемника и привинчивают их к

каркасам контактной каретки (см. рис.8.2.2, поз.А60).

г). Проверить параллельность каркасов контактной каретки друг другу.

д). Осевой зазор между монтажными гнездами контактной каретки и верхней

трубой верхнего плеча токоприемника в сумме должен составлять 0,2-0,7мм.

8.2.1.19.Если суммарный зазор превышает 0,7мм, то нужно установить

дополнительно компенсационные пластины 8WY0 000-5YE07. Если

суммарный зазор настолько мал, что монтажные гнезда контактной каретки

трутся о буртик пластмассового подшипника верхней трубы, то

нужно подработать буртик пластмассового подшипника так, чтобы

суммарный зазор между монтажными гнездами контактной каретки и

верхней трубой был не меньше 0,2мм.

е). Выполнить монтаж на контактной каретке контактных накладок.

ж). Выполнить монтаж параллельной направляющей штанги.

з). Выполнить монтаж гибких шунтов.

и). Выполнить монтаж трубопроводов устройства автоматического опускания

токоприемника.

к). Установить стационарные щитки обтекателей на дугах верхней трубы.

л). Осуществить регулировку параллельной направляющей штанги.

м). Осуществить проверку герметичности трубопроводов автоматического

устройства опускания токоприемника и профилированных ложе установки

на контактной каретке контактных накладок.

При техническом обслуживании и ремонтах контактной каретки необходимо

проверять стационарные щитки обтекателей на дугах верхней трубы на предмет отсутствия механических повреждений. При их обнаружении – стационарные щитки

заменить.