Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Топ:

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

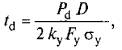

|

|

13.2.1 Расчетную толщину стенки трубы магистрального газопровода t d, мм, для сталей с отношением σу/σu ≤ 0,80 вычисляют по формуле

(13.1)

(13.1)

где Р d - расчетное внутреннее давление, МПа;

D - наружный диаметр трубы, мм;

σу - нормативный предел текучести материала труб, МПа;

F y - расчетный коэффициент по пределу текучести;

k y - поправочный коэффициент, зависящий от отношения нормативных характеристик стали σу/σu.

13.2.2 Расчетная толщина стенки трубы магистрального газопровода t d для сталей с отношением σу/σu > 0,80 определяется как большее из двух значений, каждое из которых зависит от нормативных значений, соответственно предела текучести t у, мм, и предела прочности t u, мм, (временного сопротивления) материала труб:

(13.2)

(13.2)

Толщина стенки, определяемая по пределу текучести, t у, мм, вычисляется по формуле

(13.3)

(13.3)

а толщина стенки, определяемая по пределу прочности, t u, мм, вычисляется по формуле

(13.4)

(13.4)

где кроме обозначений, приведенных в 13.2.1, использованы следующие:

σu - нормативный предел прочности (временное сопротивление) материала труб, МПа;

F u - расчетный коэффициент по пределу прочности.

13.2.3 Значения расчетных коэффициентов F y в формулах (13.1), (13.3) и F u в (13.4) следует принимать в зависимости от категории участка газопровода по таблице 9.

13.2.4 Коэффициент k y в формуле (13.1) определяют по следующим условиям:

- при σу/σu ≤ 0,60 - по таблице 10;

- 0,60 < σу/σu ≤ 0,80 - по формуле

(13.5)

(13.5)

значения коэффициентов a, b в которой следует принимать в зависимости от категории участка газопровода по таблице 10.

Таблица 9 - Значения расчетных коэффициентов в зависимости от категории участка газопровода

| Категория участка газопровода

| Расчетные коэффициенты | ||

| F y | F u | ||

| Н | 0,72 | 0,63 | |

| С | 0,60 | 0,52 | |

| В | 0,50 | 0,43 | |

Таблица 10 - Значения коэффициентов k y, a, b

| Категория участка газопровода | σу/σu ≤0,60 | 0,60 < σу/σu ≤ 0,80 | |

| k y | а | b | |

| Н | 1,250 | 2,000 | 1,250 |

| С | 1,333 | 2,333 | 1,667 |

| В | 1,400 | 2,600 | 2,000 |

13.2.5 Кроме того, расчетная толщина стенки трубы должна удовлетворять условиям таблицы 17 в части назначения уровней испытательного давления в верхней и нижней точках испытываемого участка газопровода.

13.2.6 Расчетное значение толщины стенки трубы округляется в большую сторону с точностью 0,1 мм. В качестве номинальной толщины стенки трубы следует взять ближайшее большее значение толщины стенки по используемым в проекте техническим условиям или стандартам на трубы.

Номинальную толщину стенки труб следует принимать равной не менее 1/100 наружного диаметра трубы, но не менее 3 мм для труб Ду до 200 мм включительно и не менее 4 мм для труб Ду свыше 200 мм.

Номинальную толщину стенки трубопроводов импульсного и топливного газа следует принимать равной не менее 6 мм для труб с наружным диаметром 159 мм и не менее 5 мм - для труб с наружным диаметром 57 мм.

13.2.7 Увеличение толщины стенки трубы по сравнению с расчетным значением из-за конструктивной схемы прокладки с целью защиты от коррозии и т.п. должно быть обосновано технико-экономическим расчетом.

13.2.8 Расчетную толщину стенки соединительных деталей Tfit мм, следует определять:

- для тройниковых соединений:

- по приложению А - для штампованных и штампосварных тройников (ТШС);

- приложению Б - для сварных тройников без усиливающих элементов (ТС);

- отводов (кроме отводов холодногнутых и вставок кривых, изготовленных из бесшовных или электросварных труб в заводских условиях или на трассе строительства газопровода), конических переходов, переходных колец и заглушек - по формуле

(13.6)

(13.6)

где η - коэффициент несущей способности соединительной детали;

t d - расчетная толщина стенки условной трубы, имеющей диаметр и материал соединительной детали, мм.

|

|

Расчетную толщину стенки отводов холодногнутых и вставок кривых, изготовленных из бесшовных или электросварных труб в заводских условиях или на трассе строительства газопровода, следует принимать как для прямых труб, из которых изготовлены данные отводы.

Примечание - Толщину стенки переходов следует рассчитывать по большему диаметру.

13.2.9 Значения коэффициента несущей способности следует принимать равным:

- для отводов - по таблице 11 в зависимости от кривизны отвода;

- заглушек, переходных колец и конических переходов с утлом наклона образующей менее 12°: η = 1.

Таблица 11 - Значения коэффициента несущей способности отводов

| Отношение радиуса кривизны отвода к его наружному диаметру R / D | 1,0 | 1,5 | 2,0 и более |

| Коэффициент несущей способности отвода η | 1,30 | 1,15 | 1,00 |

13.2.10 Толщина стенки соединительной детали, кроме отводов холодногнутых и вставок кривых, изготовленных из бесшовных или электросварных труб в заводских условиях или на трассе строительства газопровода, должна быть не менее расчетной.

Номинальная толщина стенки детали устанавливается изготовителем с учетом технологического утонения толщины стенки в процессе изготовления детали и допускаемых минусовых отклонений на толщину стенки исходной трубы или листового проката с округлением до ближайшей большей толщины по соответствующим стандартам или техническим условиям.

Номинальная толщина стенки отводов холодногнутых и вставок кривых, изготовленных из бесшовных и электросварных труб в заводских условиях или на трассе строительства газопровода, принимается равной номинальной толщине прямых труб, из которых изготовлены данные отводы. Минимальная толщина стенки отводов холодногнутых и вставок кривых, изготовленных из бесшовных и электросварных труб в заводских условиях или на трассе строительства газопровода, должна быть в пределах минусового допуска на трубы, из которых они изготовлены.

Примечание - Номинальная толщина стенки соединительной детали должна быть не менее 4 мм.

13.2.11 Толщина кромки под сварку соединительной детали должна удовлетворять условиям 13.2.1-13.2.5, в которых используются присоединяемый диаметр и нормативные свойства материала детали.

Проверка условий прочности

13.3.1 Расчет газопровода на прочность состоит в выполнении следующих проверок:

|

|

- кольцевых напряжений;

- продольных напряжений;

- эквивалентных напряжений.

13.3.2 Поверочный расчет газопровода на прочность следует производить после выбора его основных размеров с учетом всех нагрузок и воздействий для всех расчетных случаев.

13.3.3 Определение усилий от нагрузок и воздействий, возникающих в отдельных элементах газопроводов, необходимо производить методами строительной механики расчета статически неопределимых стержневых систем.

13.3.4 Расчетная схема газопровода должна отражать действительные условия его работы, а метод расчета - учитывать возможность использования компьютерных программ.

13.3.5 В качестве расчетной схемы газопровода следует рассматривать статически неопределимые плоские или пространственные, простые или разветвленные стержневые системы переменной жесткости с учетом взаимодействия газопровода с опорными устройствами и окружающей средой (при укладке непосредственно в грунт). При этом коэффициенты повышения гибкости отводов и тройниковых соединений определяются согласно разделу 13.4.

Примечание - В расчетной схеме газопровода электроизолирующие вставки следует рассматривать как неравнопрочные элементы.

13.3.6 Арматуру, расположенную на трубопроводе (краны, обратные клапаны и т.д.), следует рассматривать в расчетной схеме как твердое недеформируемое тело.

13.3.7 Расчет газопровода на прочность следует выполнять по методу допускаемых напряжений, которые определяются как произведение нормативного минимального предела текучести и нормативного минимального предела прочности материала труб на соответствующие расчетные коэффициенты. Значения расчетных коэффициентов зависят от вида проверки напряжений и регламентируются настоящим стандартом.

13.3.8 Условие прочности для кольцевых напряжений выполняется, если кольцевые напряжения от расчетного давления σh, МПа, вычисляются по формуле

(13.7)

(13.7)

и удовлетворяют условию

(13.8)

(13.8)

где σh - кольцевое напряжение от внутреннего давления;

Р d - расчетное внутреннее давление, МПа;

D - наружный диаметр трубы, мм;

|

|

t п - толщина стенки трубы номинальная, мм;

σу - нормативный предел текучести материала труб, МПа;

σu - нормативный предел прочности материала труб, МПа;

F y - расчетный коэффициент по пределу текучести, принимаемый по таблице 9 в зависимости от категории участка газопровода;

F u - расчетный коэффициент по пределу прочности, принимаемый по таблице 9 в зависимости от категории участка газопровода.

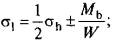

13.3.9 Проверка условий прочности для продольных и эквивалентных напряжений следует выполнять по формулам

(13.9)

(13.9)

(13.10)

(13.10)

где σl - продольное напряжение, МПа;

σeq - эквивалентное напряжение по теории Мизеса, МПа;

σy - нормативный предел текучести материала труб, МПа;

F eq - расчетный коэффициент для продольных и эквивалентных напряжений, принимаемый в зависимости от стадии «жизни» газопровода в соответствии с таблицей 12.

Таблица 12 - Значения расчетного коэффициента для проверки продольных и эквивалентных напряжений

| Расчетный коэффициент F eq | ||

| Строительство | Гидростатические испытания | Эксплуатация |

| 0,96 | 1,00 | 0,90 |

13.3.10 Эквивалентное напряжение, соответствующее теории Мизеса, σeq, МПа, вычисляется по формуле

(13.11)

(13.11)

где σh - кольцевое напряжение от внутреннего давления, Па, определяемое по формуле (13.7);

σl - продольное напряжение, МПа;

τ - касательное напряжение (напряжение сдвига), МПа.

13.3.11 Продольные напряжения в подземных и наземных (в насыпи) газопроводах следует определять с учетом упругопластической работы материала труб. Расчетная схема участка газопровода должна отражать условия работы газопровода и взаимодействие его с фунтом.

13.3.12 Продольное и касательное напряжения определяются из выражений;

- продольные напряжения;

- для полностью защемленного подземного газопровода:

(13.12)

(13.12)

- полностью свободного (надземного) газопровода:

(13.13)

(13.13)

- касательные напряжения:

(13.14)

(13.14)

где μ - коэффициент поперечной деформации материала труб (переменный);

Е - модуль деформации материала труб (переменный), МПа;

D - наружный диаметр трубы, номинальный, м;

R - радиус упругого изгиба, м;

α - линейный коэффициент температурного расширения, °С-1;

Δ Т - температурный перепад, °С;

М b - изгибающий момент в сечении трубопровода (при надземной прокладке), МН·м;

М τ - крутящий момент, МН·м;

W - момент сопротивления сечения трубопровода, м3;

Q - поперечная сила, МН;

A - площадь поперечного сечения трубы (стали), м2.

13.3.13 Модуль деформации Е и коэффициент поперечной деформации ц материала труб следует определять в зависимости от действующих в конкретной элементарной площадке сечения трубопровода эквивалентных напряжений и деформаций с учетом диаграммы деформирования материала труб.

13.3.14 Момент сопротивления W, м3, вычисляют по формуле

|

|

(13.15)

(13.15)

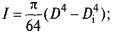

где I - момент инерции сечения трубы, м4;

D - наружный диаметр трубы, номинальный, м.

13.3.15 Момент инерции I, м4, вычисляют по формуле

(13.16)

(13.16)

(13.17)

(13.17)

13.3.16 Изгибающий момент в сечении газопровода (при надземной прокладке) Мb определяется в плоскости наибольшей кривизны оси газопровода, то есть как равнодействующая моментов, приложенных в двух взаимно перпендикулярных плоскостях.

13.3.17 При проверке продольных и эквивалентных напряжений следует учитывать функциональные и природные нагрузки. Для стадии строительства учитываются также строительные нагрузки, при этом из функциональных следует учитывать только весовые нагрузки.

13.3.18 Для газопроводов, прокладываемых в районах горных выработок, дополнительные продольные осевые растягивающие напряжения σlm.w, МПа, вызываемые горизонтальными деформациями грунта от горных выработок, вычисляются по формуле

(13.18)

(13.18)

где Е0 - модуль упругости материала труб, МПа;

λ0 - максимальные перемещения газопровода на участке, вызываемые сдвижением грунта, м, вычисляются по формуле

(13.19)

(13.19)

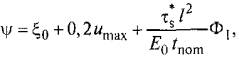

где ψ - параметр перемещения, который определяется выражением

(13.20)

(13.20)

l m - длина участка деформации газопровода с учетом его работы за пределами мульды сдвижения, м;

τs* - предельное сопротивление грунта продольным перемещениям газопровода, МПа;

l - длина участка однозначных деформаций земной поверхности в полумульде сдвижения, пересекаемого газопроводом, м, вычисляется по формуле

(13.21)

(13.21)

ξ0 - максимальное сдвижение земной поверхности в полумульде, пересекаемой газопроводом, м;

t пom - толщина стенки газопровода, номинальная, м;

u max - перемещение, соответствующее наступлению предельного значения τs*, м.

13.3.19 Газопроводы, прокладываемые в многолетнемерзлых грунтах при использовании их по II принципу, необходимо рассчитывать на просадки и пучения.

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!