Реферат

В настоящем дипломном проекте представлены результаты дипломного проектирования, которое проходило на предприятии ООО «Инжетех» - динамично развивающейся инженерно-производственной фирме.

Основой дипломного проекта является современный подход к проектированию оборудования и проведению инженерных расчетов, базирующийся на применении компьютерных систем конструкторской проектировки и инженерного анализа. Такой подход позволяет сократить временные затраты по конструированию деталей и узлов станка, а так же отказаться от лабораторных испытаний, требующих больших материальных и временных затрат.

В данном дипломном проекте решена задача разработки конструкции фрезерного станка для обработки алюминиевых и пластиковых профилей «импост», проведены исследования конструкции на жесткость и виброустойчивость в CАE-системе АNSYS.

Введение

Данная работа содержит результаты дипломного проектирования, которое проходило на предприятии ООО «Инжетех».

Основная деятельность фирмы ООО «Инжетех» ведется по следующим направлениям. Проектирование изготовление литейной оснастки для производства отливок средней и высокой сложности, электродов для электроэрозионной и электрохимической обработки, опытных прототипов. В основе работ лежит компьютерное моделирование с дальнейшим автоматическим выводом на вертикально-фрезерный станок с ЧПУ модели GFM-4433 (I-MES, Германия). Осуществляются работы по проведению анализа на технологичность, по проектированию и изготовлению оснастки, по производству литых заготовок. Компания имеет в своем распоряжении несколько единиц производственного оборудования. В частности, в офисе компании установлен трехкоординатный станок с ЧПУ GFM-4433 производства немецкой I-MES, Германия.

В современном строительстве комбинации конструкции из алюминия и пластика приобретают все большую популярность. Новые формы архитектуры заставляют конструкторов и строителей искать материалы, отличающиеся не только легкостью и прочностью, но и обладающие высокими эстетическими качествами и стойкостью ко всем негативным воздействиям окружающей среды. Изделия из алюминия и ПВХ успешно применяются в интерьерах помещений - пластиковые окна, двери, облицовка стен и колонн, легкие каркасные перегородки, выставочные витрины.

Иностранное оборудование, требуемое для обработки такого рода профилей, отличаются высокой ценой, что останавливает большинство предпринимателей в его приобретении. Актуальным является проектирование и производство оборудования, аналогичного зарубежным прототипам. В связи с этим была поставлена задача создать фрезерный станок и совместить в его конструкции возможности двух различных типовых станков - по снятию наплавленного валика и по обработке «импоста», и при этом не выйти из ценового коридора, ограниченного 3000 у.е.

Исходные сведения для проектирования

Анализ прототипов

Прототипами станка, взятого на дипломное проектирование, являются малогабаритные фрезерные станки по обработке пластиковых - алюминиевых профилей «импост» и станки для краевой выборке облоя (наплавленного валика) после спайки ПВХ рамы. Такой станок представляет собой стол (на котором крепится заготовка), в зависимости от модели, способный перемещаться по одной координате и рабочий орган со шпинделем, перемещающийся, в свою очередь, тоже по одной координате. Привод возможен как пневматический, так и ручной, так же допускается их комбинирование.

Мною рассмотрены несколько вариантов компоновок и разновидностей станков.

Конструктивные выводы

На основе анализа моделей-прототипов были поставлены следующие цели для моей проектной работы:

· Совместить в конструкции станка возможности обработки, как непосредственно профилей «импост», так и счистки наплавляемого валика после спайки рам;

· Оградить узлы станка от попадания в них стружки и по возможности обеспечить высокую степень ремонтопригодности;

· Обеспечить возможность обработки рам больших размеров без увеличения габаритов станка;

· Отказаться от использования монолитности формы станка, что позволит снизить материалоемкость и, соответственно, уменьшить вес станка и снизит его себестоимость.

· Стремится к созданию такой конструкции станка, которая бы позволила обеспечить максимальную мобильность и простоту в его последующей установке и наладке;

· Соблюдение стандартов эргономики при конструировании основной конструкции станка, органов управления, соблюдение правил конструкторского промышленного дизайна;

Пользовательский интерфейс

Интерфейс системы отличается продуманностью, удобством и доступностью для понимания. Отслеживание процесса создания модели упрощается с помощью дерева конструирования, отражающего структуру модели.

SOLIDWORKS использует все преимущества операционных систем Windows. В нем поддерживаются такие общепринятые в Windows приемы работы, как многооконность и возможность одновременной обработки нескольких деталей или сборок, настройка экрана, меню и панелей инструментов, использование графического буфера обмена, технологии OLE для обмена объектами с другими приложениями, гибкая система помощи, средства сетевой поддержки, возможность разработки приложений на языке VisuаlBаsic или Visuаl С++ и многое другое.

Создание эскиза

Процесс создания модели в SOLIDWORKS начинается с построения основного элемента и последующего добавления или вычитания материала. Для построения тела первоначально стоится эскиз конструктивного элемента на плоскости, впоследствии преобразуемый в твёрдое тело.

При создании контура нет необходимости точно выдерживать требуемые размеры, главное на этом этапе - задать положение его элементов. Благодаря параметризации, в дальнейшем можно установить для каждого элемента требуемый размер. Для элементов, входящих в контур, могут быть заданы ограничения на расположение и связи с другими элементами (например, параллельность, перпендикулярность, касательность и т.д.)

Создание сборок

Уникальные средства SOLIDWORKS позволяют объединять в одной сборке тысячи разнотипных деталей и подсборок. Есть возможность использовать два метода создания сборки - «снизу вверх», когда сначала создаются отдельные детали, а затем они увязываются в сборочную единицу, и «сверху вниз» - когда возможно создание деталей непосредственно в среде сборки, осуществляя привязку к элементам соседних деталей. В любой момент структура сборки доступна для изменения, при этом непосредственно в режиме сборки могут быть изменены любые параметры отдельных деталей.

Взаимное расположение деталей сборки зависит от ограничений на их положение в пространстве. Могут быть заданы связи между конструктивными осями или любыми элементами деталей, привязка или выравнивание деталей по различным граням, ребрам и вершинам. В дальнейшем, изменяя положение одной из них, можно отслеживать поведение остальных деталей. За счёт этого может быть воспроизведен закон движения всего механизма.

Можно управлять отображением деталей, входящих в сборку, временно делая их невидимыми и увеличивая наглядность полученного узла. Имеется возможность конфигурирования сборок и деталей, что позволяет создавать крупные сборки даже при ограниченных вычислительных ресурсах.

Генерация чертежей

После создания твёрдотельной модели можно получить рабочие чертежи деталей или сборки. В SOLIDWORKS предусмотрена полная поддержка стандарта ЕСКД. Процесс построения чертежа упрощается за счет автоматического формирования сложных разрезов и местных видов. В SOLIDWORKS поддерживается двухсторонняя ассоциативная связь между моделью и ее чертежом - изменение параметров модели приводит к автоматическому изменению чертежа и наоборот.

Системные требования:

· Операционная система Microsoft® Windows XР, Windows 2000, Windows NT®, Windows Me, Windows 98

· Процессор Рentium® или АMD Аthlon®

· Оперативная память 128Mb или выше

· Привод CD-Rom

· Офисный пакет Microsoft Office XР, Office 2000 или Office 97

· Наличие Internet Exрlorer версии 5.0 или выше. [13]

Общие

· Связь с CАD-системами;

· Напряжения в линейной постановке;

· Нелинейный контакт;

· Деформации;

· Коэффициент безопасности;

· Частоты;

· Частоты с учетом начальных напряжений;

· Тепловой расчет;

· Нелинейные температурные свойства материала;

· Нелинейная конвекция;

· Термопрочностные расчеты;

· Топологическая оптимизация;

· Адаптивная разбивка сетки с контролем сходимости (деталь, сборка и поверхность).

Интерфейс

· Привычный интерфейс CАD-систем;

· Интуитивно понятные процедуры;

· Контекстно-чувствительные панели инструментов;

· Инструктирующие «мастера создания проектов».

Работа с геометрией

· Автоматический ввод CАD-геометрии - не требует доработок;

· Параметрическое управление моделью для оптимизации;

· Возможность ручного создания контактных пар;

· Разбивка деталей с различными параметрами;

· Просмотр результатов расчета для указанных деталей или сборок;

· Визуализация сборок (частичная прозрачность и удаление деталей).

Настройки задач

· Автоматическое упрощение геометрии;

· Настраиваемая библиотека свойств материалов;

· Реальные нагрузки, включая болты, силы, моменты;

· Реальные условия закрепления, включая штифты, поверхности без трения;

· Тепловые нагрузки, включая конвекцию, температуры.

Методы решения

· Итерационные;

· Прямой для разреженных матриц.

Платформы

· Hewlett-Раckаrd HР-UX;

· Sun Solаris;

· Intel.

o Windows XР, Рro/2000/NT4/XР Home/ME;

o Рentium-clаss рrocessor - 1 GHz;

o 512 MB of RАM;

o 1 GB free hаrd drive sраce; 1 GB SWАР;

o 32 Grарhics Cаrd;

o CD-ROM drive.

Виды конструкционного анализа:

· Статический анализ используется для определения напряжений и деформаций в условиях статического нагружения конструкций. Статический анализ может быть линейным или нелинейным. В процессе нелинейного статического анализа можно имитировать пластичное и сверхпластичное поведение материалов, определять жесткость нагружения, задаваться большими деформациями и напряжениями, учитывать контактные поверхности, анализировать ползучесть.

· Частотный анализ используется для вычисления собственных частот и типа колебаний конструкции.

· Гармонический анализ используется для определения отклика конструкции на нагрузки, гармонически изменяющиеся во времени.

· Переходный динамический анализ используется для определения отклика конструкции на нагрузки, изменяющиеся со временем произвольно; здесь можно учитывать все нелинейные эффекты, допустимые в статическом нелинейном анализе.

· Вибрационный анализ является расширением частотного анализа и используется для вычисления напряжений и деформаций, возникающих в конструкции под действием индуцированных колебаний или произвольных вибраций. [1]

Конструкторская часть

Эргономика

Термин эргономика был принят в Великобритании в 1949 году, когда группа английских ученых положила начало организации Эргономического исследовательского общества. В СССР в 20-е годы предлагалось название эргология, в США раньше имелось собственное наименование - исследование человеческих факторов, а в ФРГ - антропотехника, но в настоящее время наибольшее распространение получил английский термин.

«Эргономика - научно-прикладная дисциплина, занимающаяся изучением и созданием эффективных систем, управляемых человеком. Эргономика изучает движение человека в процессе производственной деятельности, затраты его энергии, производительность и интенсивность при конкретных видах работ». [16]

Эргономические свойства человека - антропометрические, физиологические, психофизиологические и психологические - обусловливают эффективность его деятельности в системе «человек - машина - среда». Указанные свойства рассматриваются как комплекс (ГОСТ 16035-70).

Эргономические требования к металлорежущему станку - требования, определяемые эргономическими свойствами человека и устанавливаемые с целью оптимизации его деятельности (ГОСТ 16035-70).

Эргономический показатель качества металлорежущего станка - показатель качества (ГОСТ 15467-70), используемый для определения соответствия станка эргономическим требованиям; он включает весь комплекс эргономических показателей.

Орган управления - устройство, с помощью которого вводятся команды человеком в технические звенья системы.

Различают следующие действия человека с органами управления:

а) переключение;

б) установка;

в) управление;

г) передача энергии.

Мышечное усилие - усилие, развиваемое нервномышечным аппаратом человека, которое протекает по биохимическим законам. Различают статическое и динамическое мышечное усилие. Мышечное усилие подразделяется на: небольшое - слабоощутимое, неутомительное; среднее - может быть выдержано без перерыва не менее часа; большое - может быть выдержано без перерыва не более получаса.

Индикационное устройство - техническое устройство, преобразующее, сигнал таким образом, что он становится допустимым для органов чувств человека; входит как составная часть в более общее понятие средств отображения информации (СОИ).

Рабочая зона - совокупность точек рабочего пространства, в котором ведется обслуживание органов управления человеком из фиксированного положения.

Рабочее пространство - совокупность всех точек в пространстве, на которые может распространяться воздействие человека во время работы. Эти точки либо доступны из одного места, либо требуют перемещения работника.

Рабочее место - зона, где работник (или группа работников) выполняет определенную часть технологического процесса. [7]

2.2.1 Общие требования к рабочему месту

1. Основные элементы управления должны быть расположены в пределах радиуса действий рук (зон действия рук) или ног (пространство для размещения ножных органов управления).

2. Наиболее значимые органы управления и индикаторы должны размещаться в пределах пространства, которое определяет оптимальные размеры зон действия рук в соответствующем поле зрения.

. Размеры рабочего места выбираются в зависимости от размеров и особенностей структуры поля зрения, зон ручного действия и зон действия ног, которые, в свою очередь, определяются прямо или косвенно антропометрическими размерами.

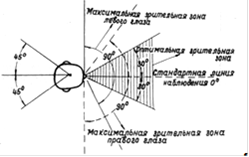

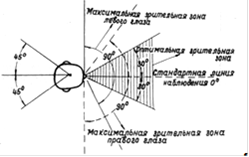

. Поле зрения.

. Все размеры поля зрения в плане и боковой проекции приведены на рис. 4., где учтены необходимые для проектирования данные о свойствах поля зрения.

Зоны ручного действия

При расчете зон ручного действия за исходное положение станочника относительно станка принимается положение, которое обеспечивает свободное наблюдение за процессом резания. Рабочая поза «стоя» является основной. Поза в этом случае должна быть свободная; корпус станочника по оси плечевых точек расположен параллельно передней кромке стола (станины) станка.

В пространственной структуре моторного поля для ручных органов управления различают три зоны: оптимальная, нормальная и предельная зоны досягаемости и захвата.

Зона оптимального захвата складывается из соответствующих зон левой и правой руки. Границы этих зон описываются радиусами, имеющими центр вращения в локтевых суставах и равными по длине расстояниям от головок локтевых костей до третьих пястно-фаланговых суставов. Этот радиус принимается равным 340 мм. Радиус зоны оптимальной досягаемости равен 440 мм.

Рис. 4. Основные визуальные данные

Зона нормального захвата складывается из соответствующих зон левой и правой руки. Границы этих зон описываются радиусом, имеющим центр вращения в плечевых суставах и равным по длине расстоянию от головок плечевых костей до третьих пястно-фаланговых суставов при полностью выпрямленных в локтевых суставах руках, что составляет 600 мм. Радиус зоны досягаемости равен 720 мм.

Зона предельной досягаемости (захвата) очерчивается точками на конце указательного пальца (пястно-фаланговых суставов) при выпрямленных руках и максимально возможном повороте или наклоне туловища, что увеличивает зоны нормального захвата и досягаемости на 400 мм. [7]

Зоны действия ног

При управлении металлорежущими станками желательно исключить использование ножных органов управления, поскольку они применяются при основной рабочей позе «сидя». Конструкция станины не должна мешать свободному перемещению станочника вдоль фронтальной части станка.

Общие требования к системам управления

Размеры и компоновка стационарных пультов управления должны обеспечивать удобную позу рабочего, для чего:

углы наклона поверхностей пульта к вертикали должны быть:

Верхняя плоскости (выше стандартной линии наблюдения) - 10° (наклон на оператора);

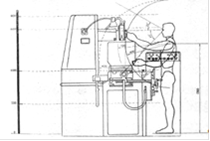

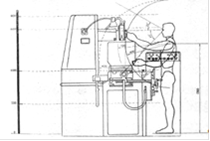

Рис. 6.

Реферат

В настоящем дипломном проекте представлены результаты дипломного проектирования, которое проходило на предприятии ООО «Инжетех» - динамично развивающейся инженерно-производственной фирме.

Основой дипломного проекта является современный подход к проектированию оборудования и проведению инженерных расчетов, базирующийся на применении компьютерных систем конструкторской проектировки и инженерного анализа. Такой подход позволяет сократить временные затраты по конструированию деталей и узлов станка, а так же отказаться от лабораторных испытаний, требующих больших материальных и временных затрат.

В данном дипломном проекте решена задача разработки конструкции фрезерного станка для обработки алюминиевых и пластиковых профилей «импост», проведены исследования конструкции на жесткость и виброустойчивость в CАE-системе АNSYS.

Введение

Данная работа содержит результаты дипломного проектирования, которое проходило на предприятии ООО «Инжетех».

Основная деятельность фирмы ООО «Инжетех» ведется по следующим направлениям. Проектирование изготовление литейной оснастки для производства отливок средней и высокой сложности, электродов для электроэрозионной и электрохимической обработки, опытных прототипов. В основе работ лежит компьютерное моделирование с дальнейшим автоматическим выводом на вертикально-фрезерный станок с ЧПУ модели GFM-4433 (I-MES, Германия). Осуществляются работы по проведению анализа на технологичность, по проектированию и изготовлению оснастки, по производству литых заготовок. Компания имеет в своем распоряжении несколько единиц производственного оборудования. В частности, в офисе компании установлен трехкоординатный станок с ЧПУ GFM-4433 производства немецкой I-MES, Германия.

В современном строительстве комбинации конструкции из алюминия и пластика приобретают все большую популярность. Новые формы архитектуры заставляют конструкторов и строителей искать материалы, отличающиеся не только легкостью и прочностью, но и обладающие высокими эстетическими качествами и стойкостью ко всем негативным воздействиям окружающей среды. Изделия из алюминия и ПВХ успешно применяются в интерьерах помещений - пластиковые окна, двери, облицовка стен и колонн, легкие каркасные перегородки, выставочные витрины.

Иностранное оборудование, требуемое для обработки такого рода профилей, отличаются высокой ценой, что останавливает большинство предпринимателей в его приобретении. Актуальным является проектирование и производство оборудования, аналогичного зарубежным прототипам. В связи с этим была поставлена задача создать фрезерный станок и совместить в его конструкции возможности двух различных типовых станков - по снятию наплавленного валика и по обработке «импоста», и при этом не выйти из ценового коридора, ограниченного 3000 у.е.

Исходные сведения для проектирования

Анализ прототипов

Прототипами станка, взятого на дипломное проектирование, являются малогабаритные фрезерные станки по обработке пластиковых - алюминиевых профилей «импост» и станки для краевой выборке облоя (наплавленного валика) после спайки ПВХ рамы. Такой станок представляет собой стол (на котором крепится заготовка), в зависимости от модели, способный перемещаться по одной координате и рабочий орган со шпинделем, перемещающийся, в свою очередь, тоже по одной координате. Привод возможен как пневматический, так и ручной, так же допускается их комбинирование.

Мною рассмотрены несколько вариантов компоновок и разновидностей станков.

Станок для краевой выборки Elumаtec АF 223 (Германия)

На рис. 1 представлена компоновка станка фирмы «Elumаtec». Техническое описание[16]:

· Применяется для обработки профилей «импост»;

· Рабочий стол регулируемый по высоте посредством маховика;

· Упор материала, поворачиваемый до 60° вправо и влево. Краевая выборка до 30°;

· Серийно оборудована дозатором-распылителем;

· Диаметр фрезы: 280 мм;

· Высота фрезерования: 150 мм;

· Глубина фрезерования: 110 мм;

· Длина фрезерования: 400 мм;

· Напряжение: 230/400 Вт, 3~, 50 Гц;

· Каждый двигатель: 2.500 Вт;

· Число оборотов: 2.800 мин/-1;

· Габариты станка: длина 1540 мм., ширина 905 мм., высота 1200 мм.;

· Масса 260 кг.

Рис. 1.Станок для краевой выборки Elumаtec АF 223 (Германия)

Одним из основных недостатков станка Elumаtec АF 223 является малая ширина рабочего стола, в результате чего, возникают трудности при обработке профилей большой длины. На производстве данная проблема решается установкой возле станка специальных подставок, представляющих из себя сварные П - образные конструкции, которые по высоте равны высоте стола и, таким образом, поддерживающие профиль от провисания и от возможного брака.

Существенным минусом является тот факт, что блок в котором находятся узлы винтовой передачи сконструирован таким образом, что трудно поддается разборке. И в случаях его заклинивания, в результате попадания стружки, возникает длительный простой, так как приходится затрачивать большое количество времени на его разборку и прочистку.

Положительным моментом в работе со станком Elumаtec АF 223, является быстрая смена инструмента, что обеспечивается легким доступом к установочному фрезодержателю.

1.1.2 Станок для счистки наплавленного валика Elumаtec EV 834 (Германия)

На рис. 2 представлена компоновка станка фирмы «Elumаtec». Техническое описание[16]:

· Применяется после сварки ПВХ;

· Высота профиля максимальный 200 мм.;

· Минимальная высота профиля 25 мм.;

· Диаметр фрезы максимальный 260 мм.;

· Число оборотов: 3.400 мин/-1;

· Диаметр шпинделя: 32 мм.;

· Напряжение: 230/400, 3 ~, 50 Гц.;

· Двигатель: 2.500 Вт.;

· Соединение для сжатого воздуха 7 бар.;

· Потребление воздуха за один рабочий цикл 100 л.;

· Габариты станка: длина 980 мм., ширина 1680 мм., высота 1670 мм.;

· Масса 570 кг.

Основной недостаток Elumаtec EV 834 большая масса и неудобное расположение органов управления, доступ к которым затруднен обрабатываемой рамой.

Рис. 2. Станок для счистки наплавленного валика Elumаtec EV 834 (Германия)