Масса изготавливаемой заготовки:

где Vзш- объем штампованной заготовки, см3:

Расчёт объёма производится с учётом плюсовых допусков:

V=562 см3

=562*7,8= 4384 г

=562*7,8= 4384 г

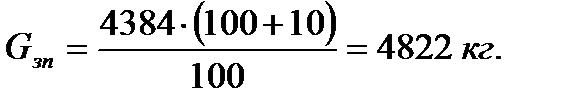

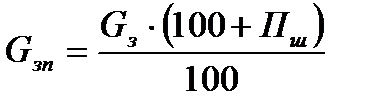

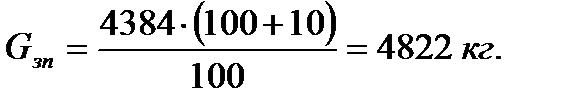

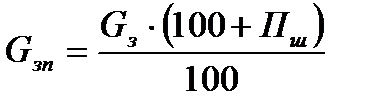

Принимаем неизбежные технологические потери (угар, облом и т.д.) при горячей объемной штамповке равными Пш=10%, определим расходы материала на одну деталь:

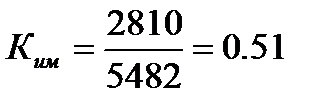

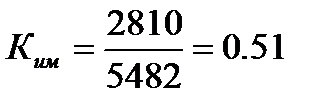

Коэффициент использования материала на штамповочную заготовку:

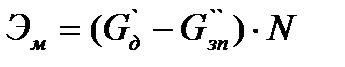

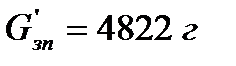

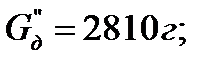

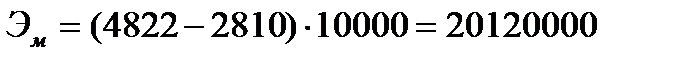

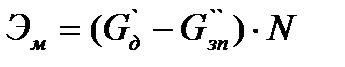

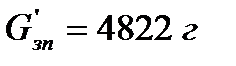

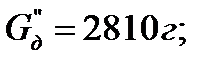

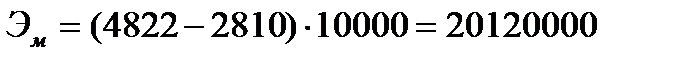

Годовая экономия материала от данного варианта изготовления заготовки:

где  ;

;

N – Годовой объём выпуска деталей, шт. (N = 10000 шт.);

г =20120 кг.

г =20120 кг.

Произведём технико-экономический расчёт методом литья. Будем руководствоваться ГОСТ 26645-85 «Отливки из металлов и сплавов. Допуски, масса, припуски».

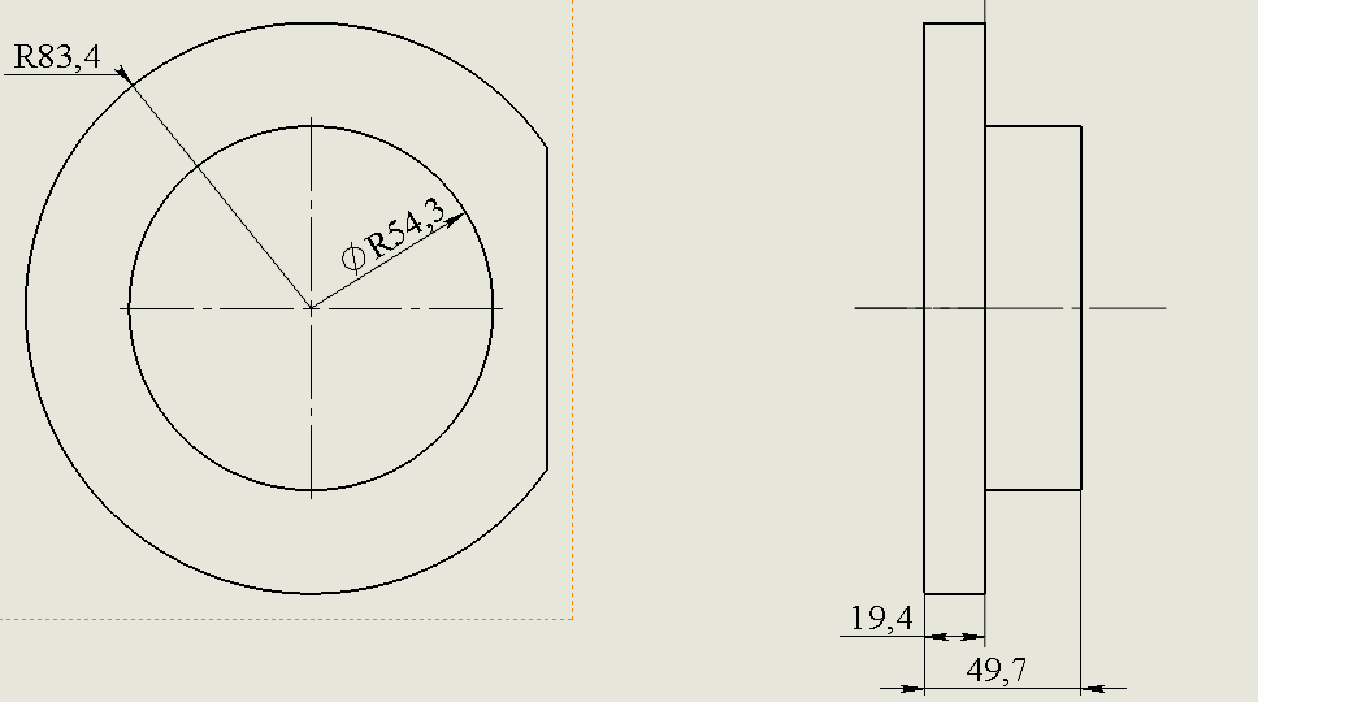

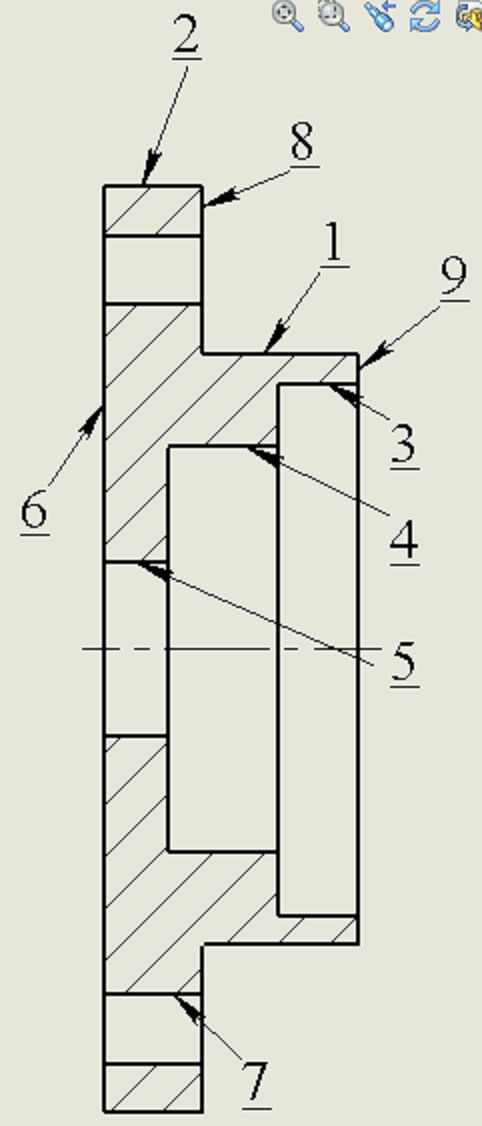

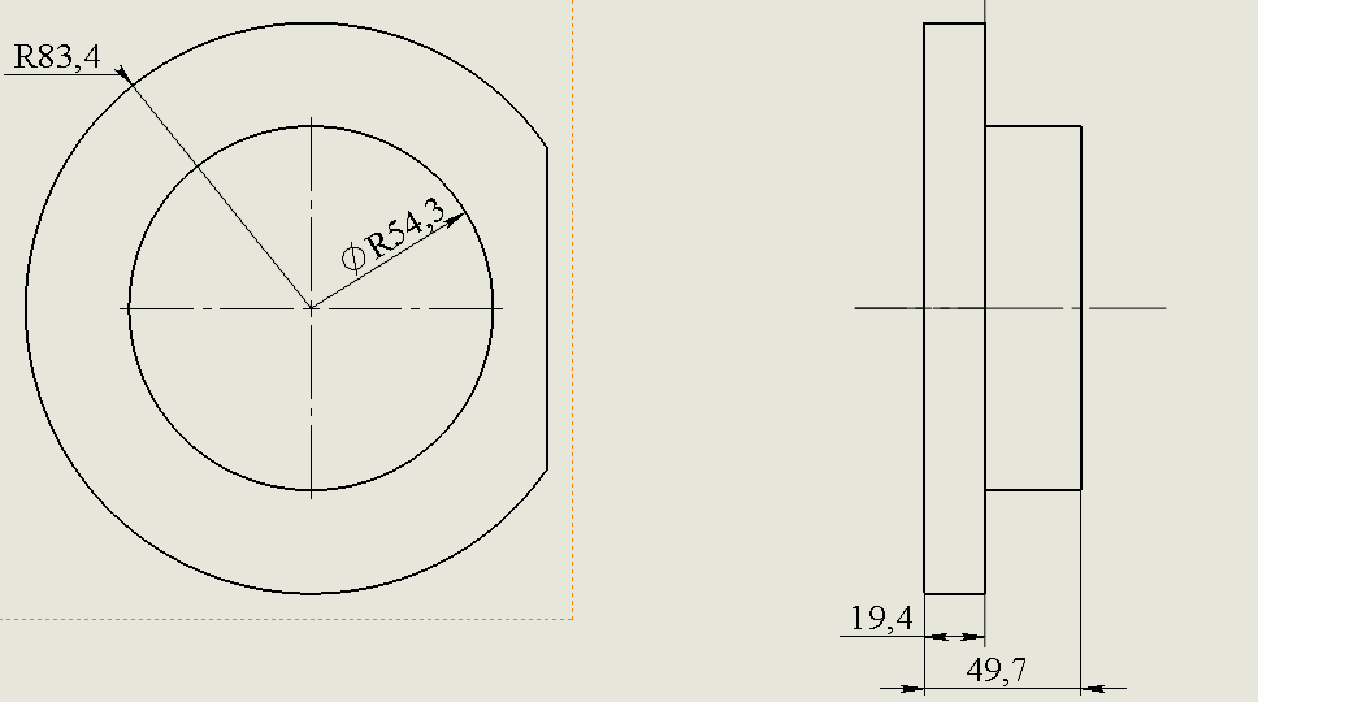

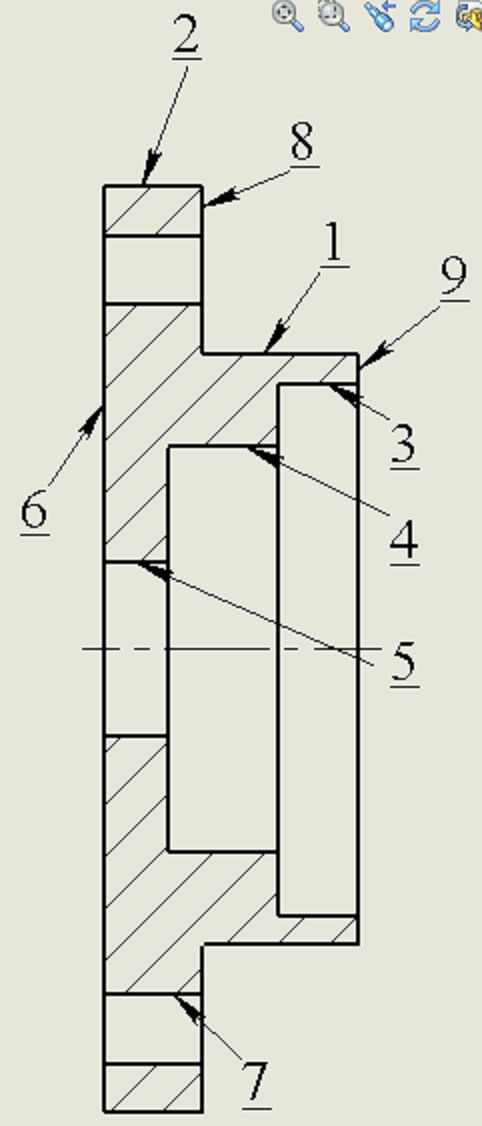

Рис. 3. Заготовка, изготовленная методом литья

Масса изготавливаемой заготовки:

где Vзш- объем литой заготовки, см3:

Расчёт объёма заготовки:

V=639 см3

=639*7,8= 4984 г

=639*7,8= 4984 г

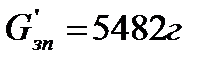

Принимаем неизбежные технологические потери (угар, облом и т.д.) при литье равными Пл=10%, определим расходы материала на одну деталь:

Коэффициент использования материала на литую заготовку:

Годовая экономия материала от данного варианта изготовления заготовки:

где  ;

;

N – Годовой объём выпуска деталей, шт. (N = 10000 шт.);

= 26720 кг.

= 26720 кг.

По результатам расчётов выбираем изготовление детали методом горячей объёмной штамповки.

4 Разработка маршрута технологического процесса

механической обработки.

Маршрут обработки выбирают в зависимости от вида заготовки, ее массы и формы, требуемой точности и чистоты обработки. Если точность заготовки не высока, то обработку начинают с черновой по заданному классу точности и шероховатости поверхности выбирают один или несколько методов окончательной обработки (см. Табл. 1.).

Табл. 1. Технологическая схема изготовления деталей класса крышка

| Номер операции

| Наименование и краткое содержание операции, технологические базы

| Станок

|

| 00

| Заготовительная (ГКМ)

|

|

| 005

| Фрезерно-центровочная

Фрезерование торцов крышки и сверление центровых отверстий с двух сторон. ТБ-цилиндрическая поверхность 1.

| Фрезерно-центровальный полуавтомат

|

| 010

| Токарная.

Черновое точение поверхности 2 Ø160. ТБ - центровые отверстия крышки

| Токарный

|

| 015

| Токарная.

Черновое точение поверхности 1 Ø102. ТБ - центровые отверстия крышки

| Токарный

|

| 020

| Сверлильная

Сверление центрового отверстия 5 Ø30. ТБ – цилиндрическая поверхность 1.

| Сверлильный

|

| 025

| Токарная.

Черновое точение поверхности 3 Ø92.

ТБ - торцевая цилиндрическая поверхность 2.

| Токарный

|

| 035

| Токарная.

Чистовое точение поверхности 3 Ø92.

ТБ - торцевая цилиндрическая поверхность 2.

| Токарный

|

| 040

| Токарная

Черновое точение поверхности 4 Ø70.

ТБ – торцевая цилиндрическая поверхность 2.

| Токарный

|

| 045

| Сверление

Сверление отверстий Ø12, 7 отв.

ТБ – цилиндрическая поверхность 1.

| Сверлильный

|

| 050

| Контроль промежуточный

|

|

| 055

| Шлифование

Поверхность 1,3

ТБ – торцевая цилиндрическая поверхность 2.

| круглошли-фовальный полуавтомат

|

| 060

| Шлифование

Поверхность 6

ТБ – цилиндрическая поверхность 1.

| круглошли-фовальный полуавтомат

|

| 070

| Шлифование

Поверхность 8,9

ТБ – торцевая цилиндрическая поверхность 2.

| круглошли-фовальный полуавтомат

|

| 075

| Шлифование

Поверхность 2

ТБ – цилиндрическая поверхность 1.

| круглошли-фовальный полуавтомат

|

| 080

| Моечная.

Мойка детали

| Моечный агрегат

|

| 085

| Контрольная.

Окончательный контроль

|

|

Рис. 4. Позиции поверхностей детали

5 Определение припусков на обработку.

5.1 Аналитический метод определения припусков.

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки.

Рассчитывается припуск для поверхности d = 92  мм на обработку.

мм на обработку.

Операция: 025. Токарная (черновая обработка).

035. Токарная (чистовая обработка)

055. Шлифовальная

Величина промежуточного припуска для поверхностей типа тел вращения:

2Zmin = 2(Rz + Т +  ),

),

где Rz - высота микронеровностей поверхности, мкм, [1] (Rz = 240 мкм);

Т - глубина дефектного поверхностного слоя, мкм, [1] (Т = 250 мкм);

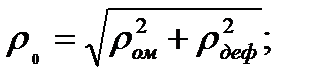

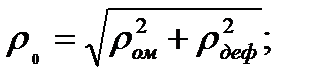

ρ0 - суммарные отклонения расположения, возникшие на предшествующем технологическом переходе, мкм;

εу – величина погрешностей установки заготовки, мкм:

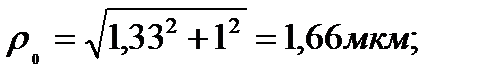

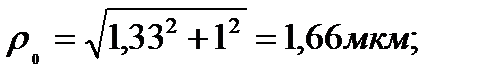

Суммарные отклонение расположения штампованной заготовки при обработке в патроне:

где ρом – величина отклонения расположения заготовки штампуемой в различных половинах штампа, мм;

ρдеф –деформация заготовки, мм;

Величина отклонения расположения (местная) ρом;

При консольном креплении: ρом = ∆у ∙ Lк;

где ∆у – величина удельного отклонения расположения мкм/мм [1], (∆у = 0,07);

Lк – расстояние от сечения, мм (Lк ≤ L = 19 мм);

ρом = 0,07 ∙ 108 = 1,33 мкм

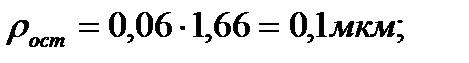

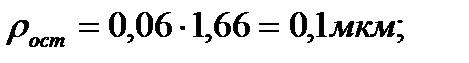

Величина остаточного суммарного расположения заготовки после выполнения перехода (операции):

где Ку – коэффициент уточнения, (Ку = 0,06);

ρоз – суммарные отклонения расположения заготовки, мкм;

Погрешность установки на заготовку:

где  - допуск на диаметральный размер заготовки, мкм, [1] (

- допуск на диаметральный размер заготовки, мкм, [1] ( =1800мкм);

=1800мкм);

При базировании в центрах:

2Zmin = 2(240 + 250 +  ) = 2474 мкм;

) = 2474 мкм;

Максимальный припуск на черновую обработку заготовки, мкм:

2Zmax = 2Zmin + δDn – δDm;

где δn и δDn – допуск на размер на предшествующем переходе, мм, [1]

(δDn = 1800 мкм);

δm и δDm - допуск на размер на выполняемом переходе, мм, [1]

(δDm = 460 мкм);

2Zmax = 2474 + 1800 - 460 = 3814 мкм.

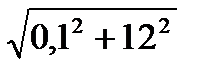

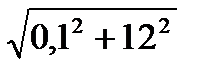

Величина погрешности установки при чистовой обработке поверхности заготовки:

εу.ч. = 0,06 ∙ εу = 0,06 ∙ 200 = 12 мкм;

При последующей обработке поверхности детали погрешности установки из – за малости её величины в расчёт не принимаем.

Расчёт минимального и максимального припуска на чистовую обработку детали:

2Zmin = 2(30 + 30 +  ) = 144 мкм;

) = 144 мкм;

2Zmax = 2∙144 + 460 - 70 = 678 мкм.

Расчёт минимального и максимального припуска на шлифовальную обработку детали:

2Zmin = 2(5 + 15) = 40 мкм;

2Zmax = 2(40 + 70 – 30) = 160 мкм.

Промежуточные расчётные размеры по обрабатываемым поверхностям:

Для чистовой токарной обработки:

Dmin = Dр.черн + 2zmin шл = 92 +0,040 = 92,04 мм;

Для черновой токарной обработки:

Dр.чер = Dр.чист + 2zmin чист = 92,04 + 0,08 = 92,124 мм;

Для заготовки детали:

Dр.з = Dр.черн + 2zmin = 92,124 + 1,38 = 93,54 мм.

Минимальные промежуточные размеры:

Dчист = Dд + 2zmin шл = 91,97 + 0,04 = 92,1 мм;

Dmin чист = Dчист + 2zmin чист = 92,1 + 0,08 = 92,18 мм;

Dmin з = Dчерн + 2zmin черн = 92,18 + 2,38 = 94,56 мм.

Максимальные промежуточные размеры:

Dmaxчист = Dд + 2zmax шл = 92 + 0,16 = 92,16 мм;

Dmax чист = Dчист + 2zmax чист = 92,16 + 0,56 = 92,72 мм;

Dmax з = Dчерн + 2zmax черн = 92,72 + 4,1 = 96,82 мм.

Таблица расчёта припусков, допусков и промежуточных размеров по технологическим операциям:

| Вид заготовки и технологическая операция

| Квалитет

| Допуск на размер δ, мм

| Элементы припуска, мкм

| Промежуточные размеры заготовки, мм

| Промежуточные припуски, мм

|

| Rz

| n

| ∆∑

| ∆ц

| Dmax

| Dmin

| 2Zmax

| 2Zmin

|

| Заготовка

| h13

| 1.8

| 240

| 300

| 762

| -

| 91,82

| 94,56

| -

| -

|

|

Токарная

| Черновая

| h12

| 0.46

| 60

| 60

| 46

| 200

| 92,72

| 92,18

| 3,8

| 2,47

|

| Чистовая

| h8

| 0.07

| 30

| 30

| -

| 12

| 92,16

| 92,1

| 0,7

| 0,01

|

|

Термообработка

|

| Шлифовальная

| h7

| 0.03

| 6

| 12

| -

| -

| 92

| 91,97

| 0,16

| 0,04

|

=562*7,8= 4384 г

=562*7,8= 4384 г

;

;

г =20120 кг.

г =20120 кг.

;

;

= 26720 кг.

= 26720 кг.

мм на обработку.

мм на обработку. ),

),

- допуск на диаметральный размер заготовки, мкм, [1] (

- допуск на диаметральный размер заготовки, мкм, [1] ( =1800мкм);

=1800мкм); ) = 2474 мкм;

) = 2474 мкм; ) = 144 мкм;

) = 144 мкм;