АППАРАТ С МЕХАНИЧЕСКИМ ПЕРЕМЕШИВАЮЩИМ УСТРОЙСТВОМ

Расчетно-пояснительная записка к курсовому проекту по дисциплине

«Конструирование и расчет элементов оборудования»

КиРЭО 0202.170600.044 КП

| Нормоконтролер

___________ Родный М.В.

«____»___________ 2012г.

| Работу выполнила

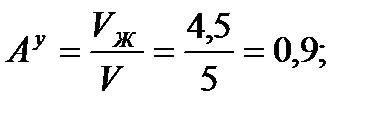

студентка группы МП-40

__________ Е.Д. Шилина

«____»___________ 2012г.

|

2012

1. Подбор и расчет корпусных элементов аппарата и рубашки

1.1.  Объем аппарата

Объем аппарата

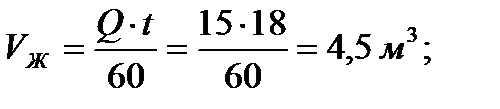

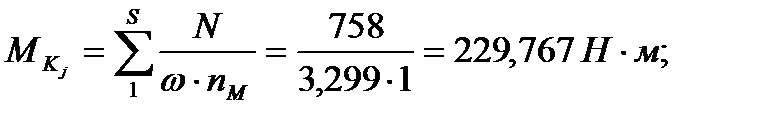

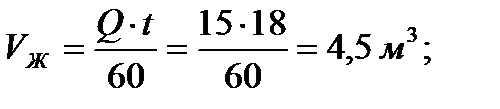

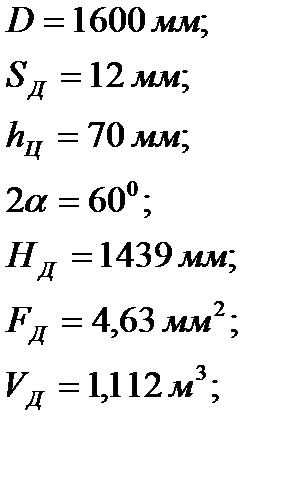

1.1.1. Объем, занимаемый жидкостью:

Q – производительность аппарата;

t – время пребывания жидкости в аппарате;

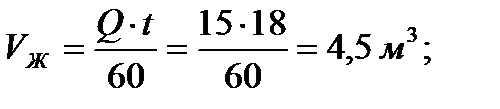

1.1.2. Полный объем:

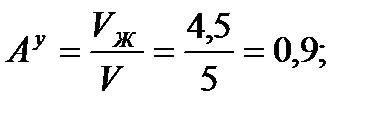

А – коэффициент заполнения аппарата;

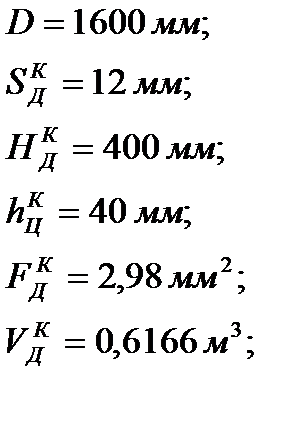

По объему и заданному внутреннему диаметру выбираем стандартный корпус:

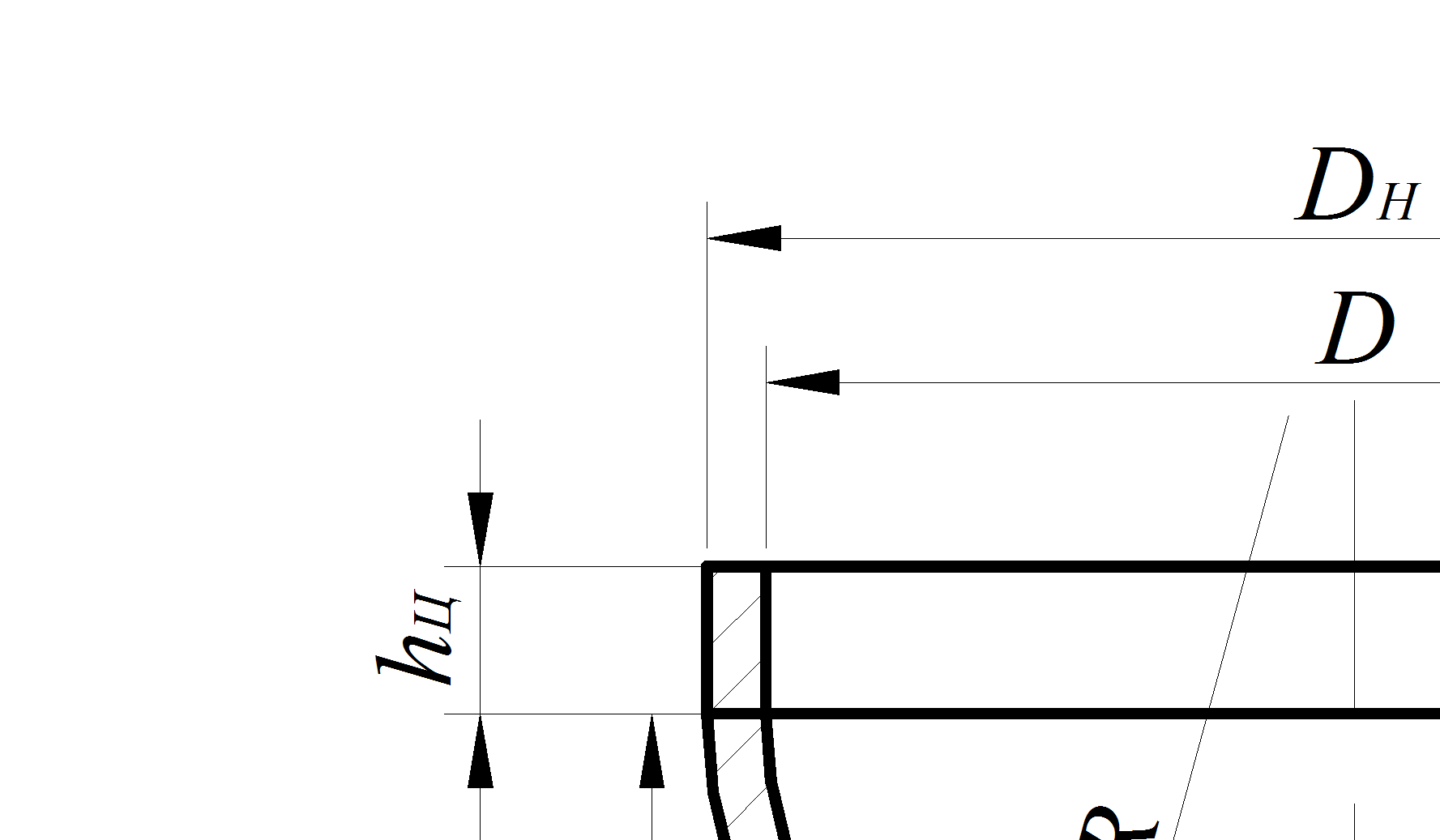

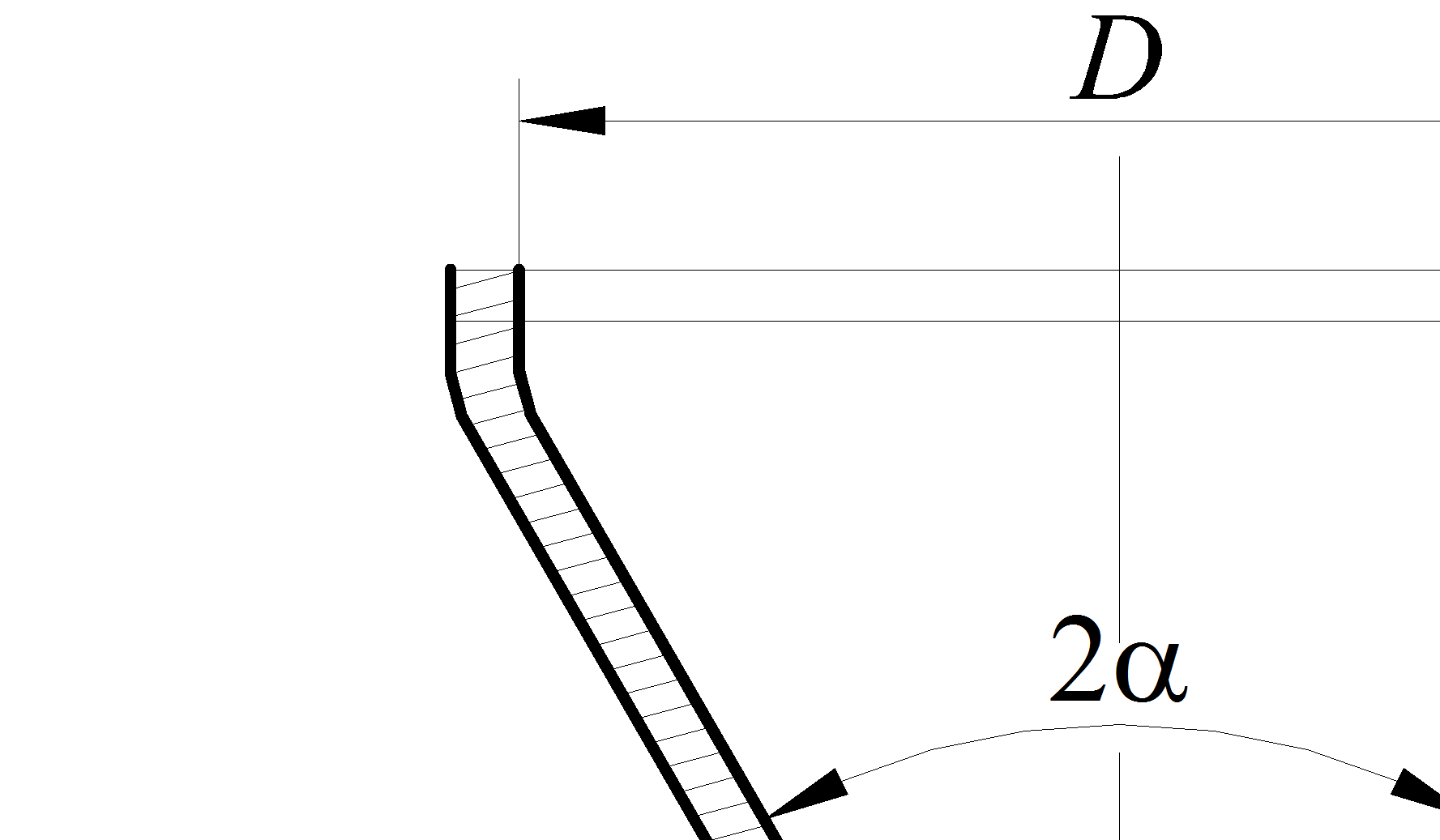

| Рис. 1.1 – Схема аппарата

|

Принимаем аппарат первого исполнения, т.е. крышка и днище приварены к корпусу.

Уточняем значение коэффициента заполнения аппарата рабочей средой для данного объема:

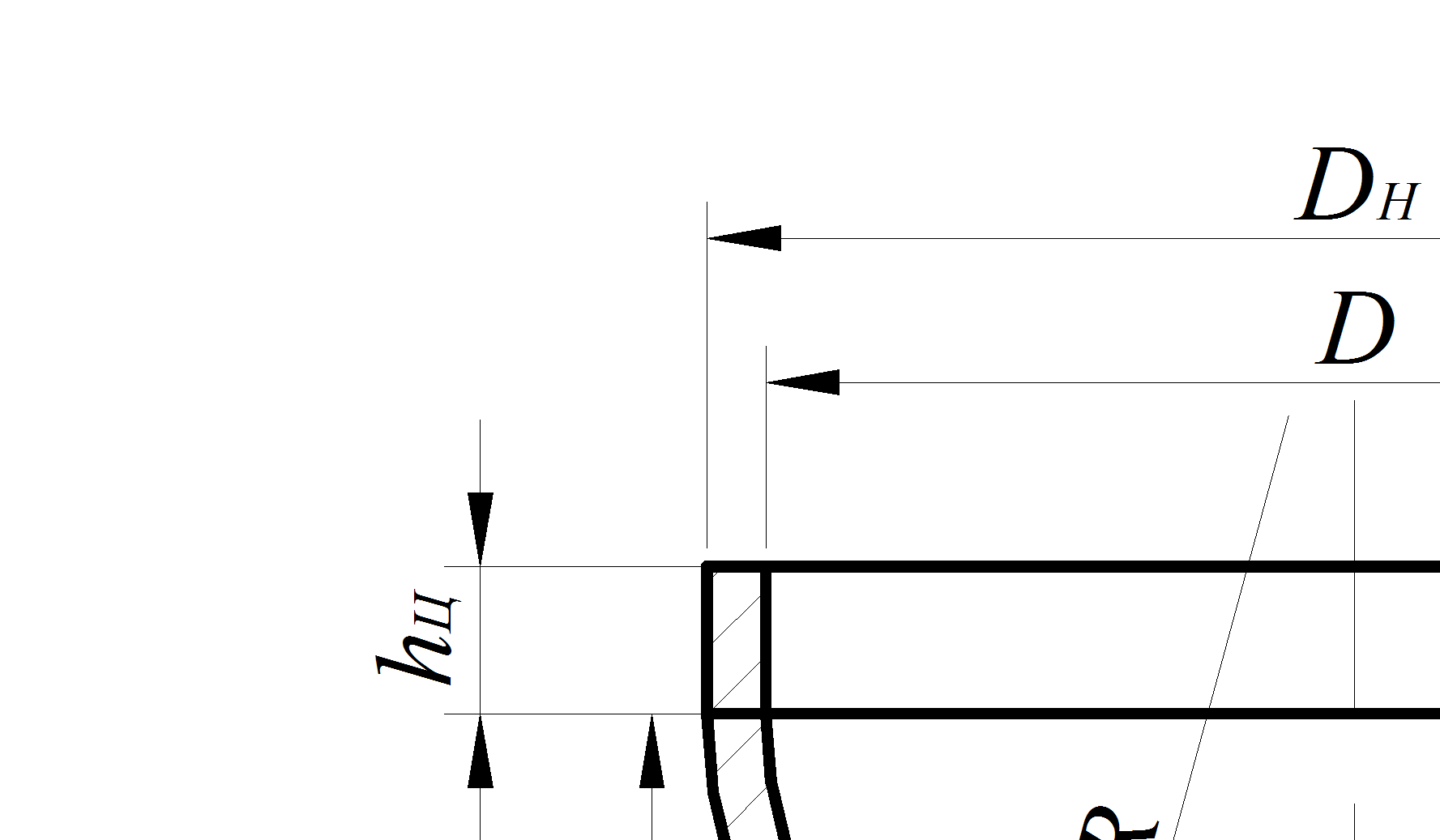

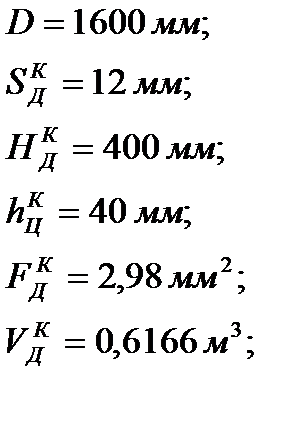

Подбор эллиптической крышки

Таблица 1.1 Параметры эллиптической крышки

|

|

|

|

|

|

| 1600

| 6

| 400

| 25

| 2,90

| 0,5864

|

| 8 – 16

| 40

| 2,98

| 0,6166

|

| 18 – 36

| 60

| 3,08

| 0,6568

|

| 38 – 60

| 80

| 3,18

| 0,6970

|

| 65 – 100

| 100

| 3,28

| 0,7372

|

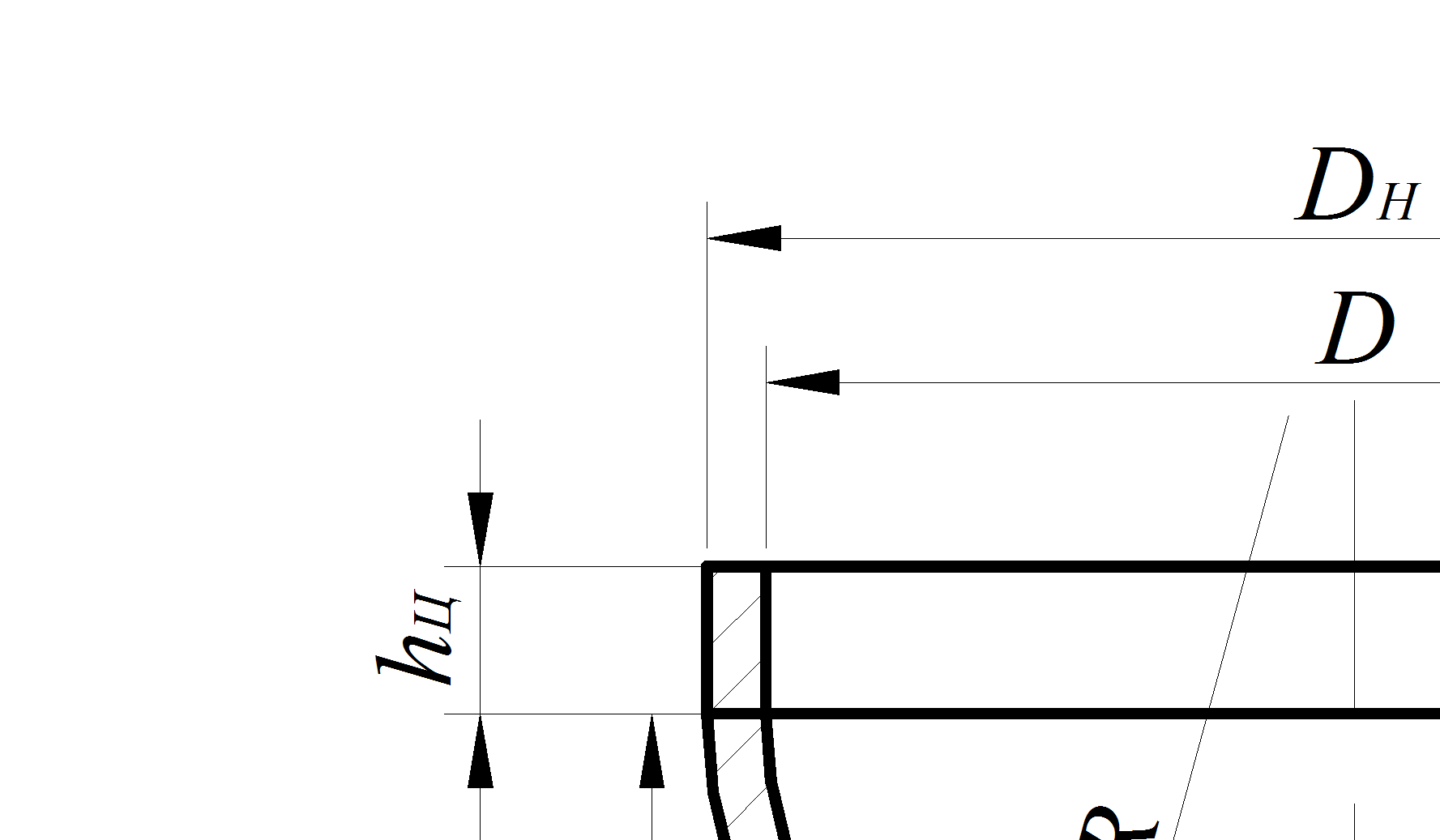

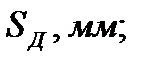

Выбираем эллиптическую крышку:

Выбираем эллиптическую крышку:

| Рис. 1.2 – Эллиптическая крышка

|

Условное обозначение днища:

Днище 1600-12 ГОСТ 6533-78

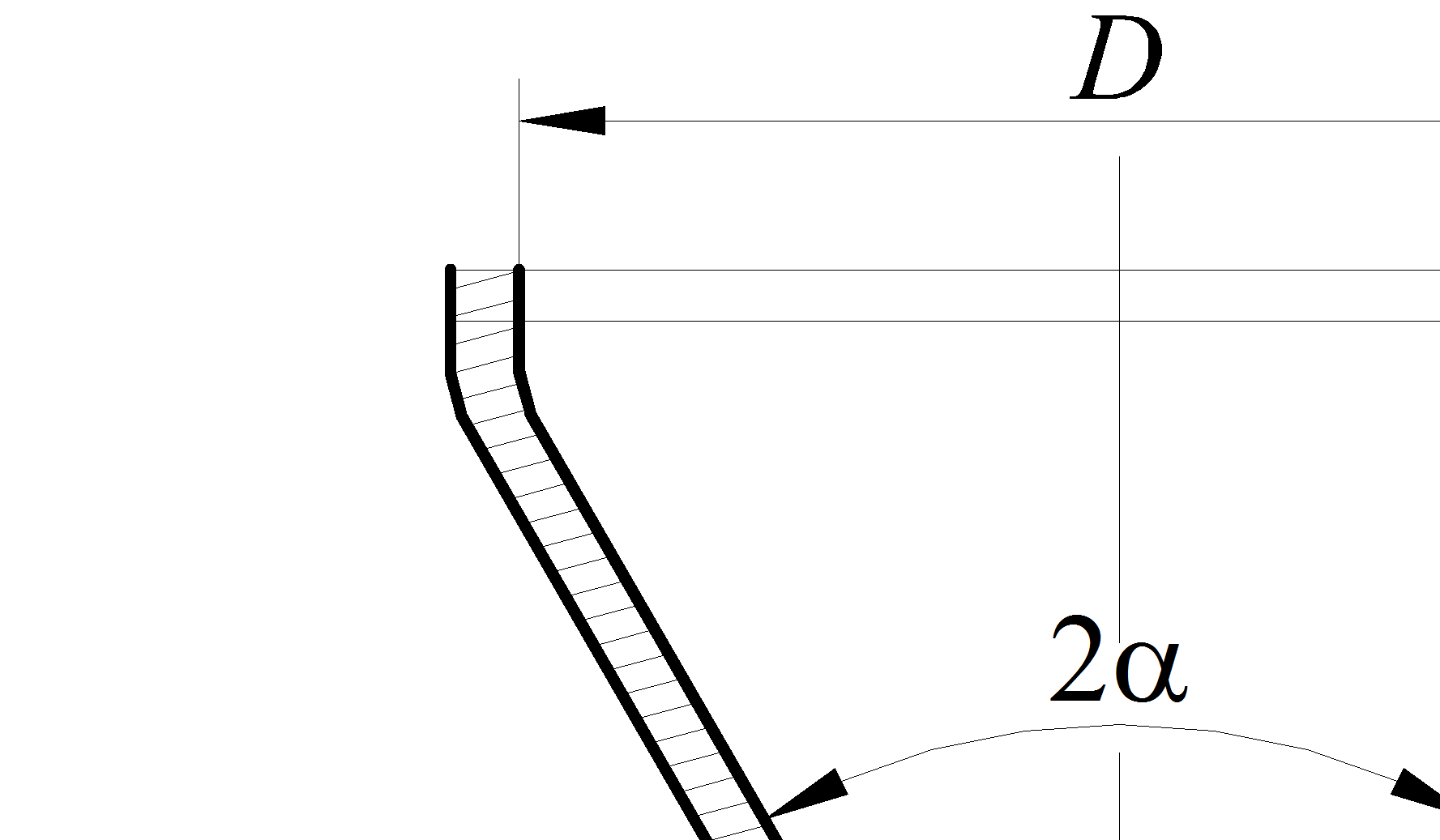

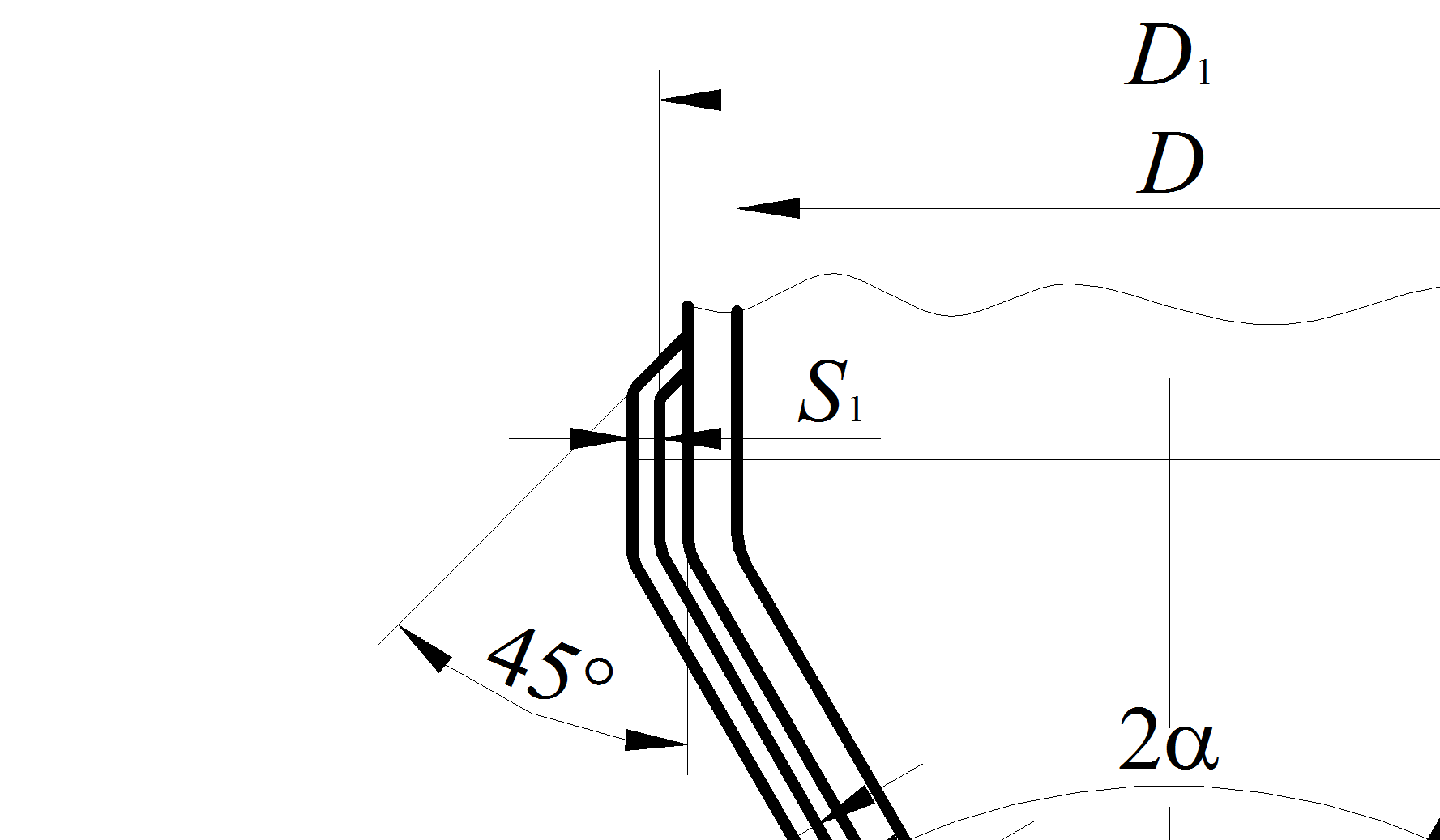

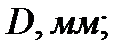

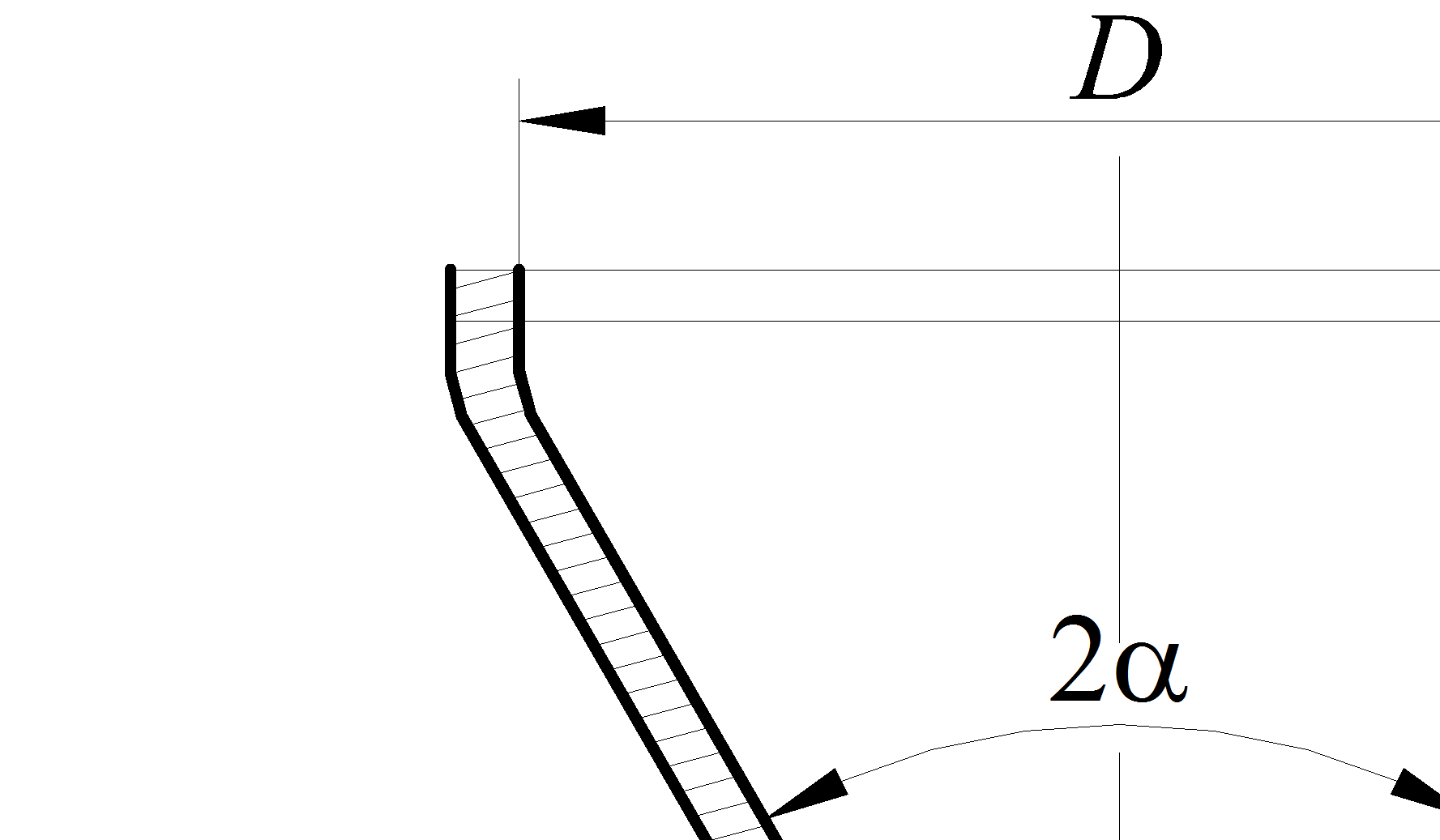

Подбор конического днища

Таблица 1.2 Параметры конического днища

|

|

|

|

|

|

|

|

| 1600

| 6, 8

| 50

| 1439

| 4,53

| 1,072

|

| 10

| 60

| 4,58

| 1,092

|

| 12, 14

| 70

| 4,63

| 1,112

|

| 16, 18

| 80

| 4,68

| 1,132

|

| 20 – 25

| 100

| 4,78

| 1,173

|

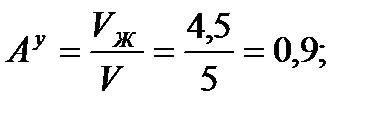

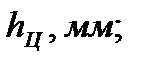

Выбираем коническое днище:

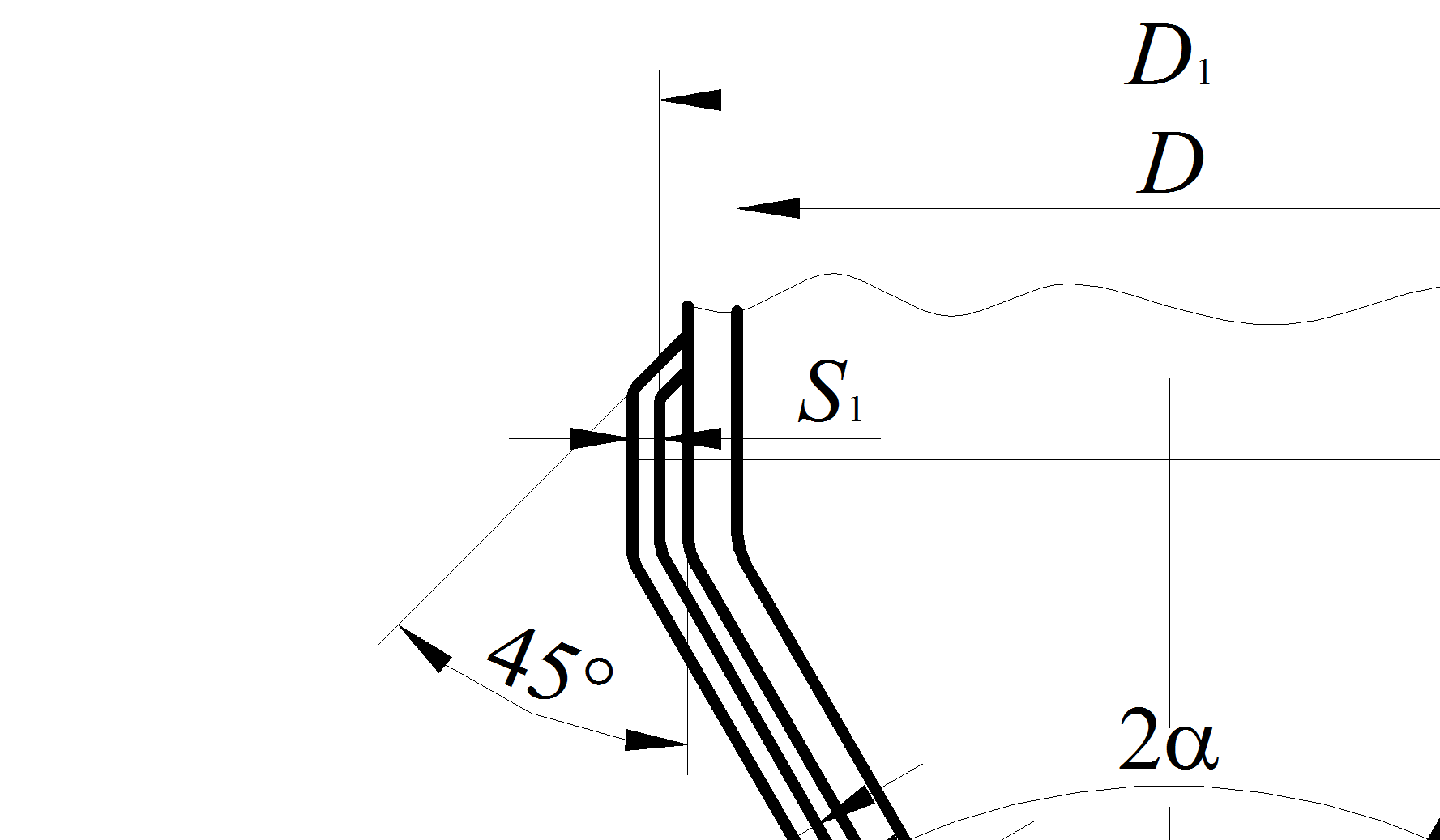

| Рис. 1.3 – Коническое днище

|

Условное обозначение днища:

Днище 60-1600-12 ГОСТ 6533-89

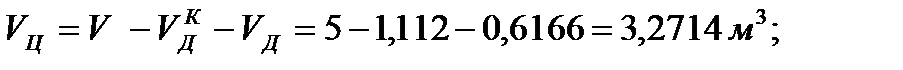

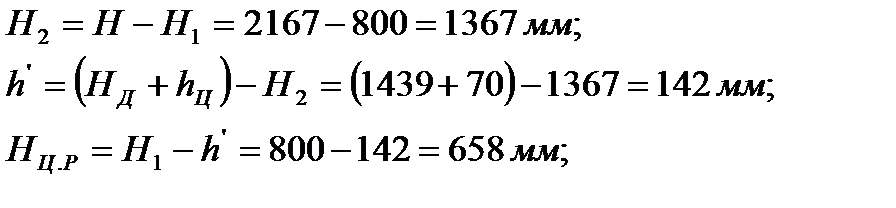

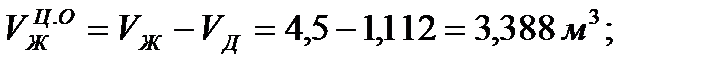

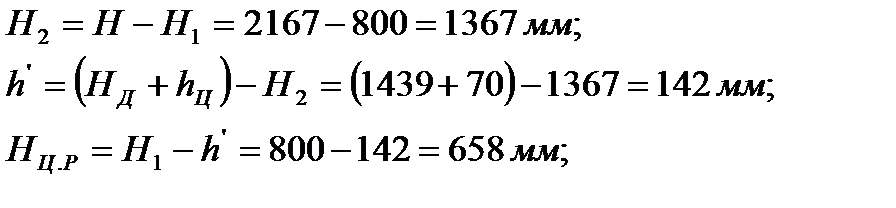

Объем жидкости в цилиндрической обечайке

Уровень жидкости в цилиндрической обечайке

Объем цилиндрической части

Длина цилиндрической части:

При проектировании аппарата будем учитывать, что объем жидкости в цилиндрической обечайке занимает часть крышки, т. к. больше объема цилиндрической части.

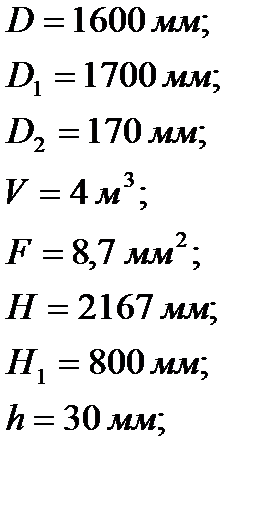

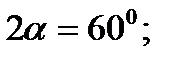

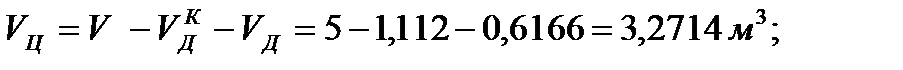

Подбор рубашки

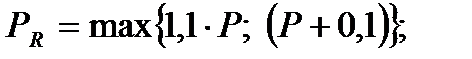

1.8.1. Расчетное давлении в рубашке:

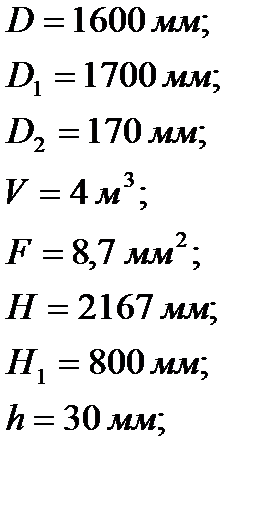

Таблица 1.3 Основные данные рубашки

|

|

|

|

|

|

|

|

| 1600

| 1700

| 3,20

| 6,9

| 1817

| 450

|

| 4,00

| 8,7

| 2167

| 800

|

| 5,00

| 11,8

| 2767

| 1400

|

Рубашка: тип – 3, с коническим днищем и углом при вершине конуса

Условное обозначение рубашки:

Рубашка 1700-2167-7,5-О ОСТ 26-01-985-74

Размер толщины обечайки s и днища s2:

Подбор и расчет штуцеров и люка

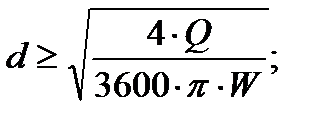

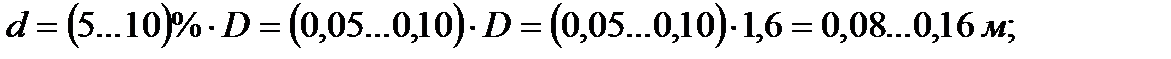

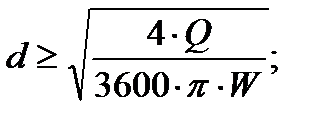

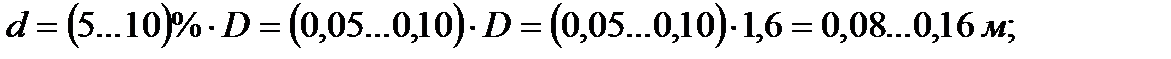

2.1. Расчетный диаметр штуцеров: входа и выхода продукта; сливного и резервного

W – скорость движения жидкости в штуцере,  ;

;

Примем

Штуцер для входа и выхода теплоносителя

Примем

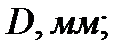

Таблица 2.1 Диаметры штуцеров

| Наименование штуцера

| Диаметр, d, мм

|

| Под предохранительный клапан

| 100

|

| Под манометр

| 50

|

| Под термометр

| 50

|

| Для входа и выхода теплоносителя

| 100

|

| Для входа и выхода продукта

| 80

|

| Для слива

| 80

|

| Резервный

| 80

|

| Люк-лаз

| 500

|

Параметры штуцеров

Таблица 2.2 Параметры штуцеров

|

|

|

|

|

| 50

| 57

| 3

| 165

| 1,6

|

| 80

| 89

| 4

| 165

| 1,6

|

| 100

| 108

| 5

| 185

| 1,6

|

Штуцер 50-16-165-ВСт3сп4-10 ОСТ 26-02-2065-83

50 – условный диаметр,

16 – условное давление,

165 – высота фланцевого штуцера,

ВСт3сп4 – материал фланца;

10 – материал патрубка, Сталь 10;

Штуцер 80-16-165-ВСт3сп4-10 ОСТ 26-02-2065-83

80 – условный диаметр,

16 – условное давление,

165 – высота фланцевого штуцера,

ВСт3сп4 – материал фланца;

10 – материал патрубка, Сталь 10;

Штуцер 100-16-185-ВСт3сп4-10 ОСТ 26-02-2065-83

100 – условный диаметр,

16 – условное давление,

185 – высота фланцевого штуцера,

ВСт3сп4 – материал фланца;

10 – материал патрубка, Сталь 10;

Конструкция и параметры люк-лаза

Таблица 2.3 Параметры люк

Люк с плоской крышкой и фланцем, приваренным встык (тип 3, с уплотнением выступ-впадина).

Исполнение 1

Люк 3-1-500-10-16-3-1 ОСТ 26-2005-83

3 – тип люка – с плоской крышкой;

1 – исполнение – с уплотнением на соединительном выступе;

500 –диаметр люка,

10 – толщина штуцера,

16 – условное давление,

3 – шифр материального исполнения люка;

1 – шифр материального исполнения крепежных деталей;

Материала люка:

Фланец 500-16 ГОСТ 28759.3-80

500 – условный диаметр,

16 – условное давление,

3.2.1. Рекомендуемые материалы:

Материал: Сталь 09Г2С ГОСТ 5520-79

Болты: Сталь 35 ГОСТ 1759-70

Гайки: Сталь 25 ГОСТ 1759-70

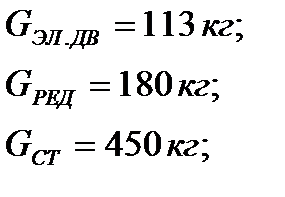

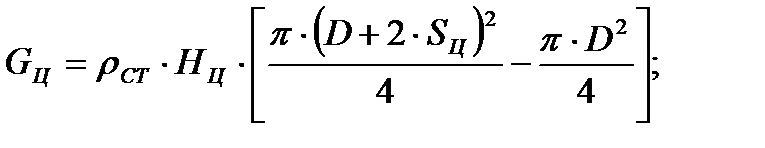

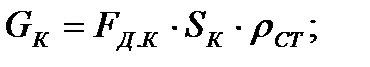

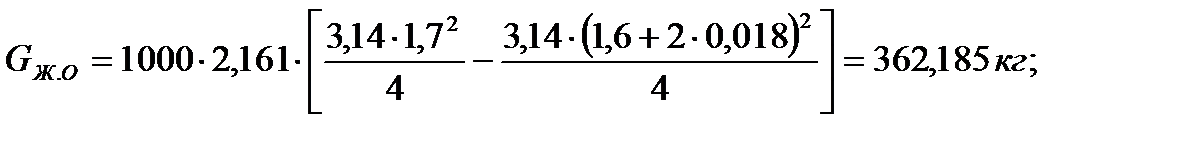

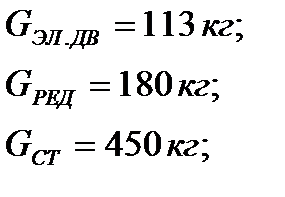

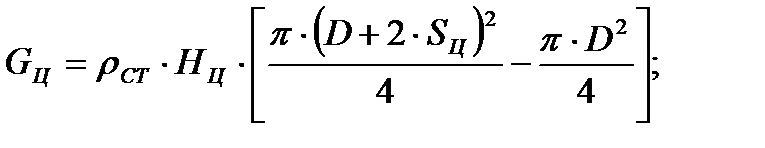

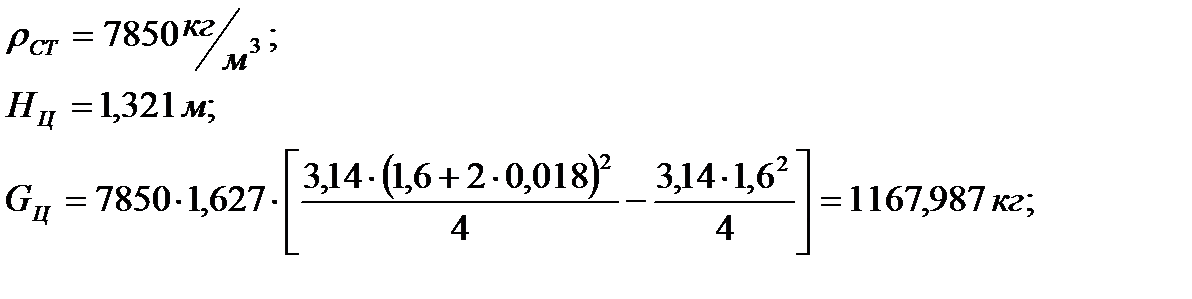

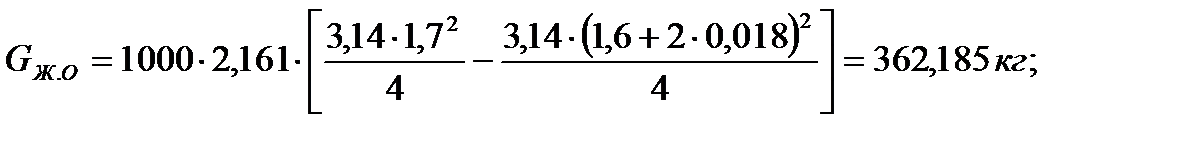

Нагрузка на опору

При определении нагрузки на опорную лапу действующие на аппарат нагрузки приводят к осевой силе Р.

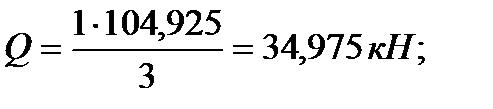

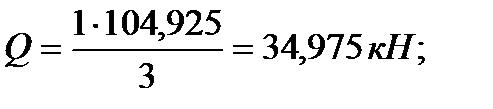

Q – нагрузка на одну опорную лапу, Н;

z – количество опор, z = 3;

λ 1 = 1; – коэффициент, зависящий от числа опор;

Р – осевая сила, Н;

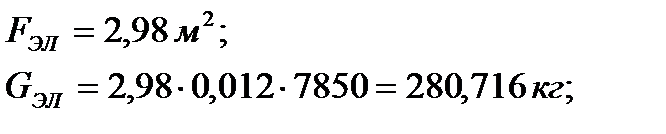

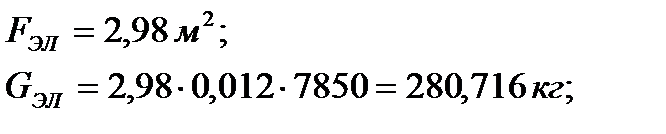

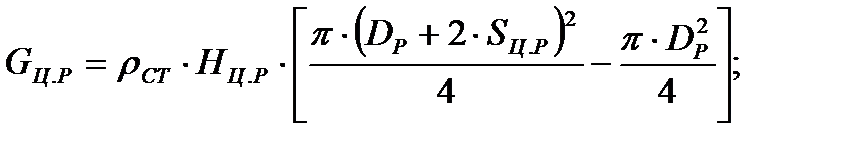

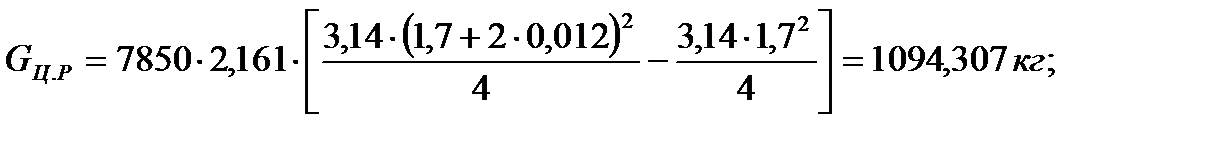

G Ц – вес цилиндрической части аппарата, кг;

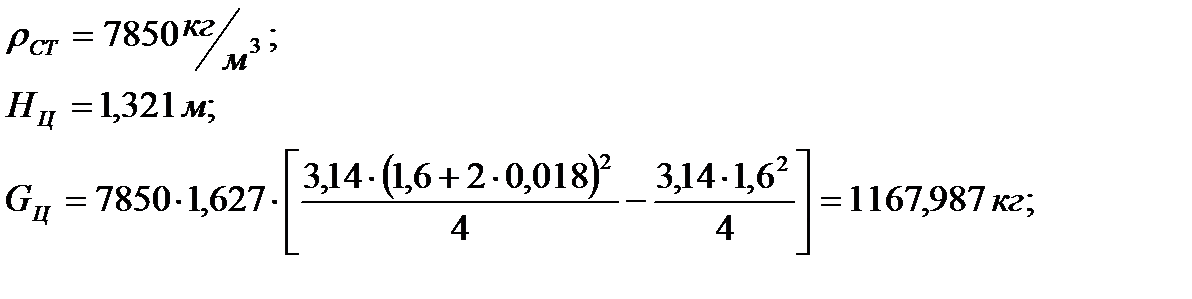

G К – вес конического днища аппарата, кг;

G ЭЛ – вес эллиптической крышки, кг;

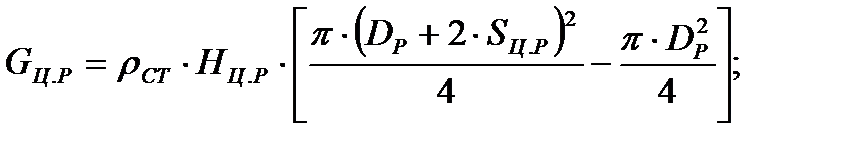

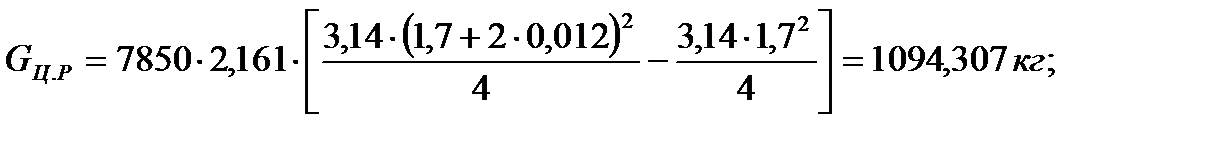

G Ц.Р – вес цилиндрической части рубашки, кг;

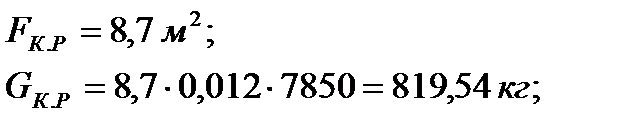

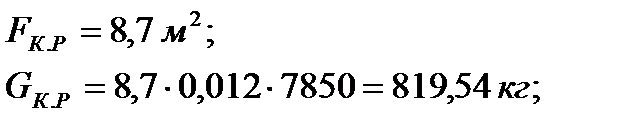

G К.Р – вес конической части рубашки, кг;

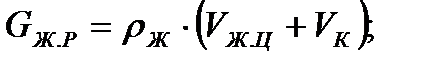

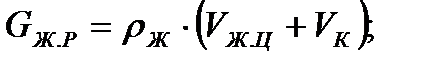

G Ж.Р – вес рабочей жидкости, кг;

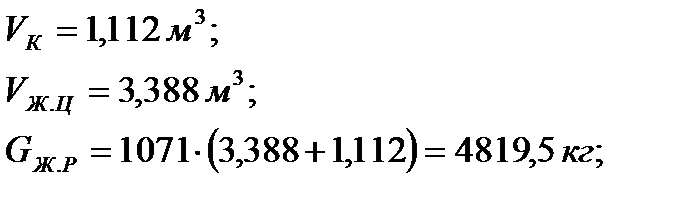

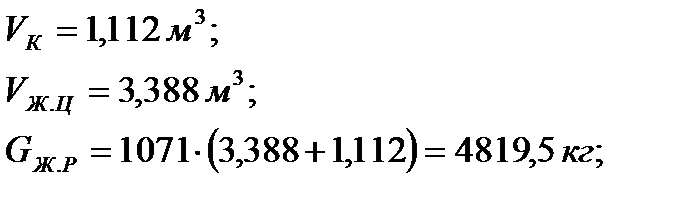

G Ж.О – вес охлаждающей жидкости, кг;

G ЭЛ.ДВ – вес электродвигателя, кг;

G РЕД – вес редуктора, кг;

G СТ – вес стойки, кг;

ρ СТ – плотность стали,  ;

;

НЦ – высота цилиндрической части аппарата, м;

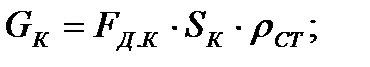

F Д.К – площадь конического днища, м 2;

F ЭЛ – площадь эллиптического днища, м 2;

F К.Р – площадь конической части рубашки, м 2;

V К – объем конического днища, м 3;

V Ж.Ц – объем жидкости в цилиндрической части аппарата, м 3;

ρ Ж – плотность рабочей жидкости,  ;

;

Вес охлаждающей жидкости в конической части учитывается коэффициентом 0,1.

Выбираем накладной лист

| Рис. 5.1 – Накладной лист

|

Условное обозначение накладного листа:

Выбираем опору

Условное обозначение опорной лапы:

Опорная лапа 2-2500 ОСТ 26-665-79

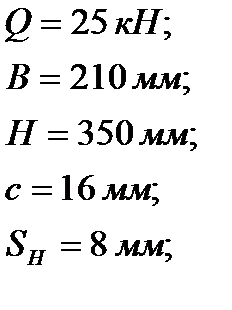

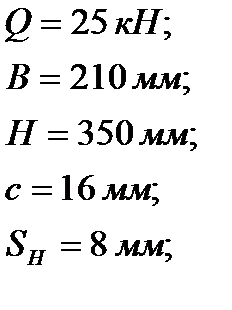

Мешалка якорная

| Рис. 6.1 – Мешалка якорная

|

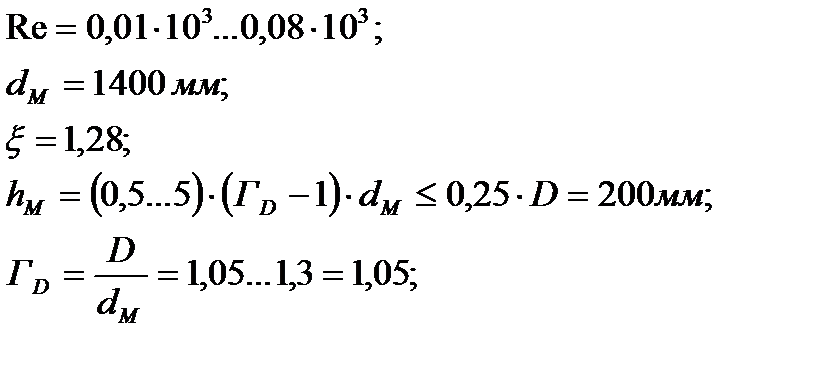

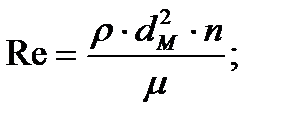

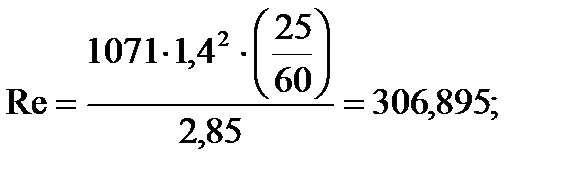

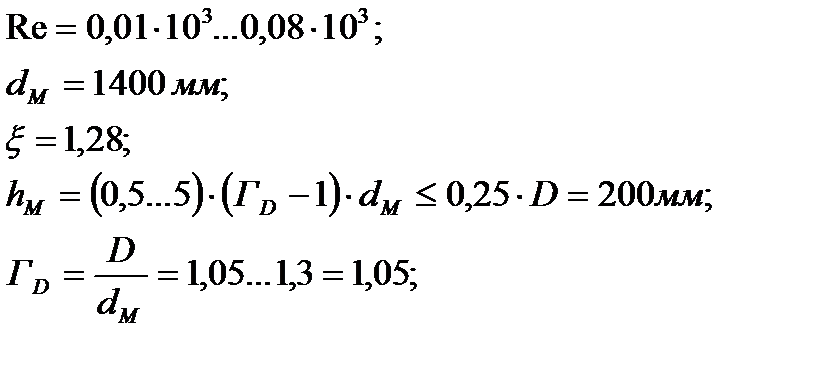

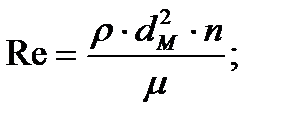

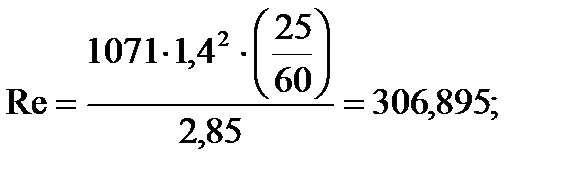

Критерий Рейнольдса

Выбор мотор-редуктора

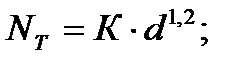

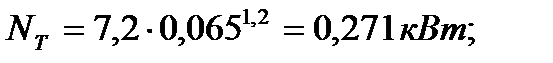

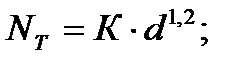

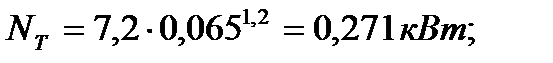

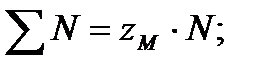

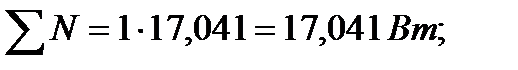

6.4.1. Мощность электродвигателя:

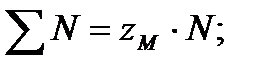

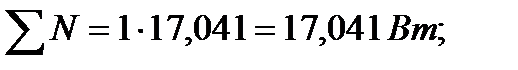

– сумма мощностей, затрачиваемых на перемешивание всеми мешалками, установленными на приводном валу, м;

– сумма мощностей, затрачиваемых на перемешивание всеми мешалками, установленными на приводном валу, м;

– потери мощности в торцовом уплотнении, м;

– потери мощности в торцовом уплотнении, м;

К – коэффициент для двойного уплотнения, м;

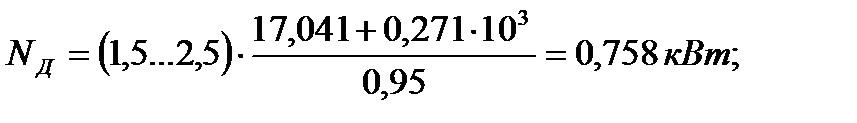

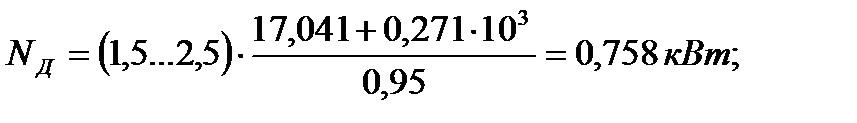

Примем диаметр вала 65 мм;

Тип: ВАО42-4;

6.4.2. Основные параметры мотор-редуктора:

Тип: МПО;

Число ступеней: 2;

Исполнение выходного вала: Ф1В;

Габарит: 15;

Резьба шпильки: М20;

Масса без двигателя: 180 кг;

КПД = 0,95;

Условное обозначение мотор-редуктора:

МПО2-15-32/5,5-Ф1В-ТУ2-056-223-84

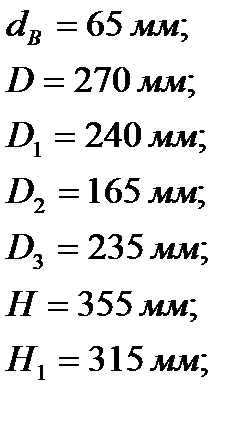

Выбор уплотнителя мешалки

Уплотнение торцовое двойное: ТДП65-25;

Подшипник 3617 ГОСТ 5721-75;

| Рис. 6.4 – Уплотнение торцовое двойное с подшипником

|

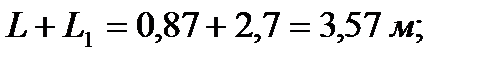

Расчетная схема

| Рис. 7.1 – Расчетная схема

|

Расчет на виброустойчивость

7.2.1. Исходные данные:

| Длина вала:

|

|

| Длина пролета:

|

|

| Длина консоли:

|

|

| Диаметр вала:

|

|

| Координата центра масс детали:

|

|

| Частота вращения вала:

|

|

| Число мешалок:

|

|

| Число деталей

|

|

| в пролете:

|

|

| на консоли:

|

|

| Масса детали

|

|

| на консоли:

|

|

| Плотность материала вала:

|

|

| Модуль упругости материала вала:

|

|

| Предел текучести материала вала:

|

|

| Мощность перемешивания:

|

|

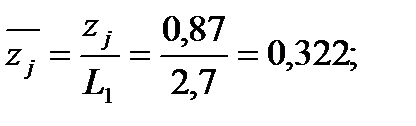

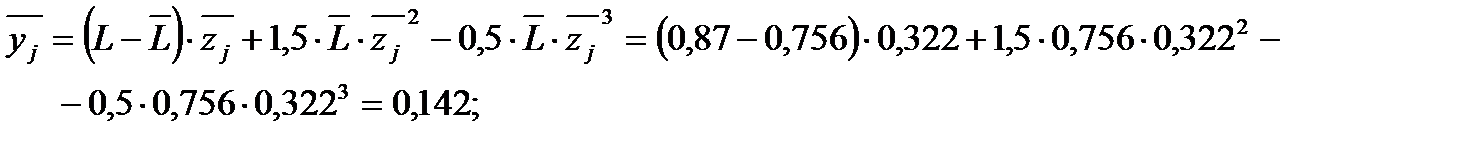

7.2.2. Относительная длина консоли:

7.2.3. Относительная координата центра масс детали:

На консоли:

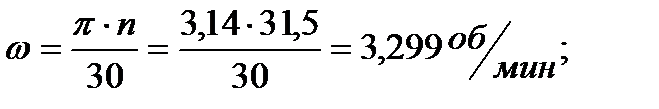

7.2.4. Угловая скорость вала:

7.2.5. Безразмерный динамический прогиб вала в центре масс детали:

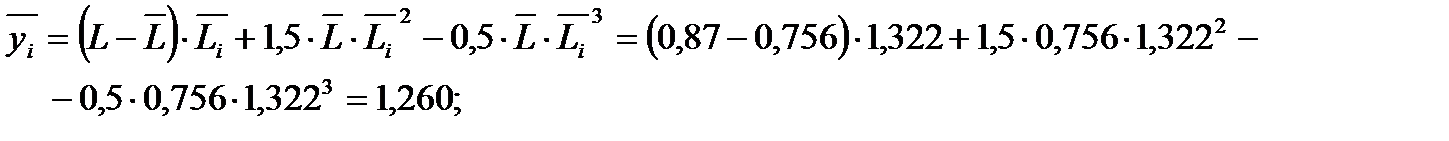

На консоли:

7.2.6. Приведенная масса детали:

На консоли:

7.2.7. Суммарная приведенная масса деталей:

7.2.8. Безразмерный коэффициент:

7.2.9. Приведенная безразмерная масса вала:

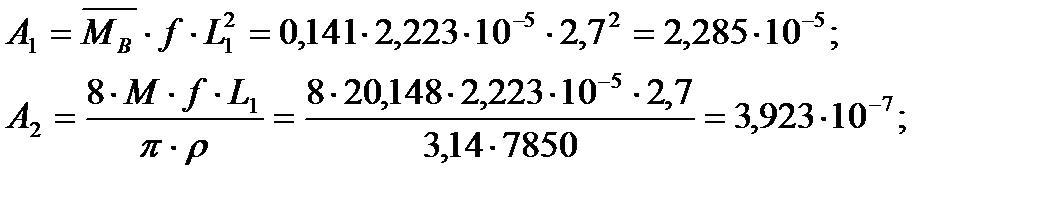

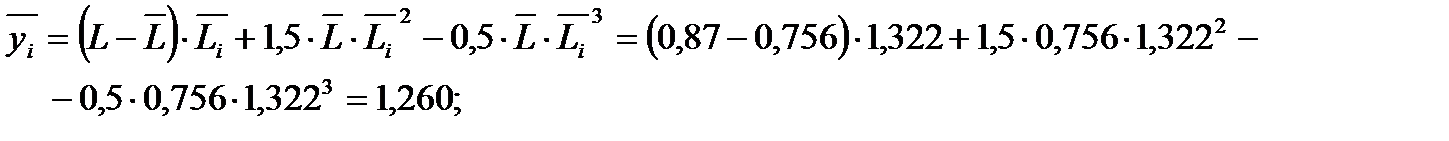

7.2.10. Комплексы:

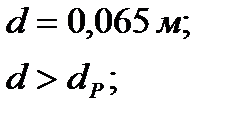

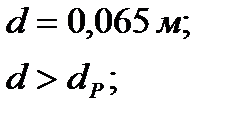

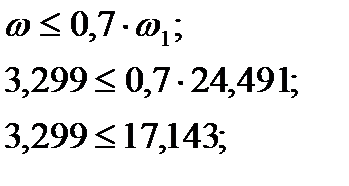

7.2.11. Расчетный диаметр вала:

7.2.12. Принимается диаметр вала:

Жесткий вал:

7.2.13. Масса единицы длины вала:

7.2.14. Относительная суммарная масса деталей:

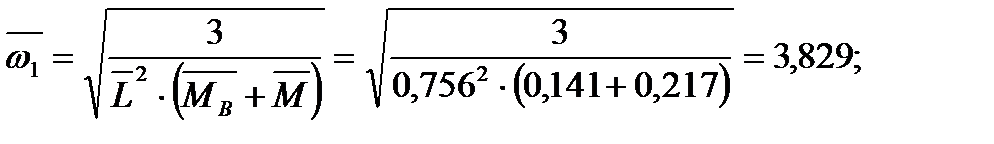

7.2.15. Безразмерная критическая угловая скорость вала:

7.2.16. Первая критическая угловая скорость вала:

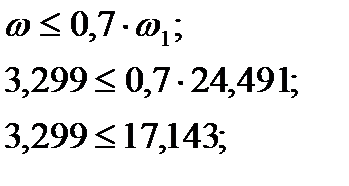

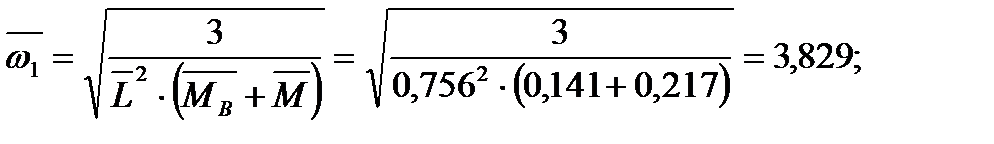

7.2.17. Условие виброустойчивости:

Жесткий вал:

Условие выполняется.

Расчет на жесткость

7.3.1. Исходные данные:

| Радиальные зазоры в подшипниках:

|

|

|

|

|

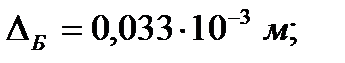

| Начальная изогнутость вала:

|

|

| Координата опасного сечения:

|

|

|

|

|

| Допускаемые динамические перемещения вала в сечении с координатой zj:

|

|

| Тип мешалки:

| Лопастная

|

| Диаметр мешалки:

|

|

| Плотность среды:

|

|

| Коэффициент сопротивления мешалки:

|

|

| Параметр распределения скорости:

|

|

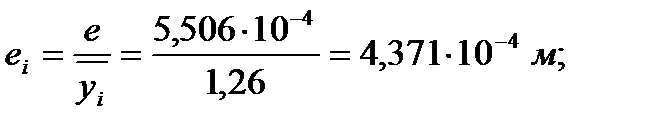

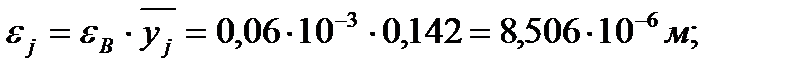

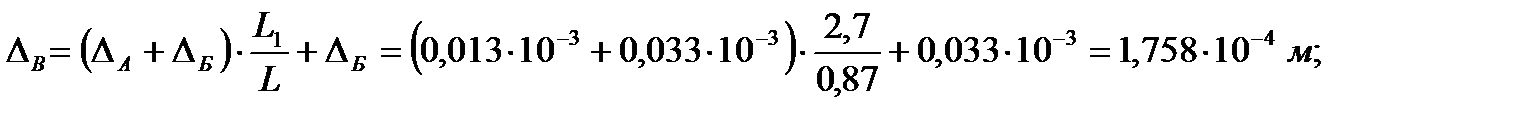

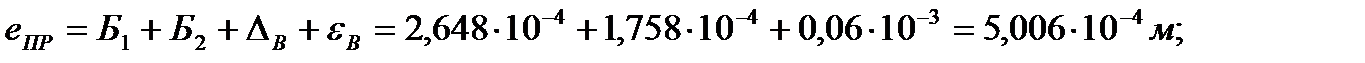

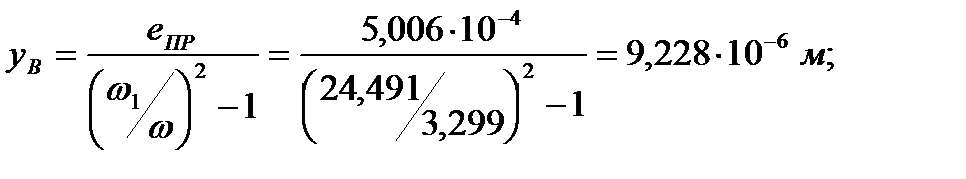

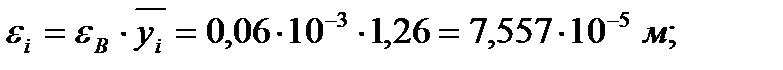

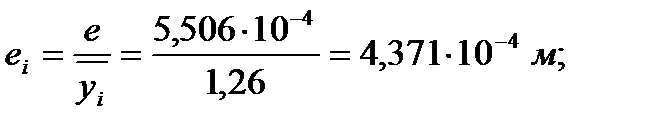

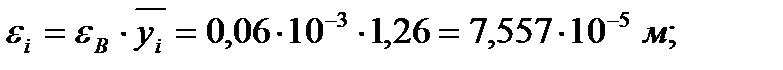

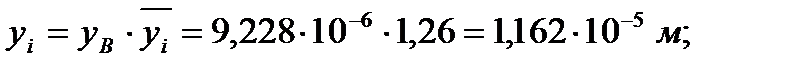

7.3.2. Эксцентриситет массы детали:

7.3.3. Относительная координата опасного сечения:

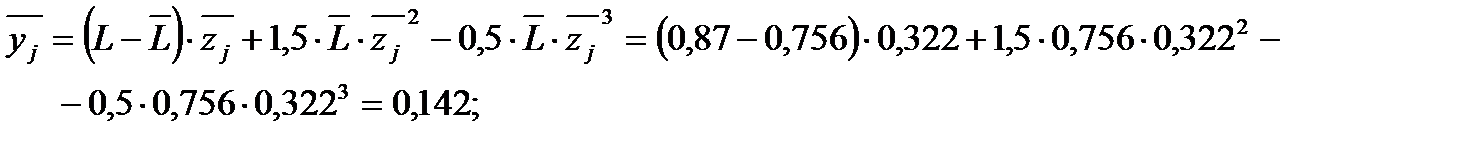

7.3.4. Безразмерный динамический прогиб вала в опасном сечении:

7.3.5. Приведенный эксцентриситет детали:

7.3.6. Приведенная масса вала:

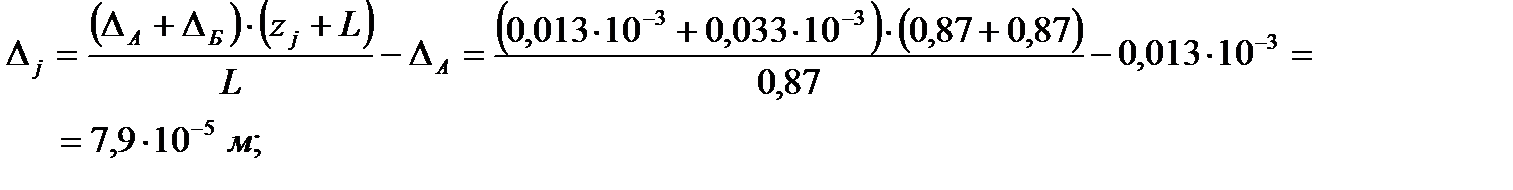

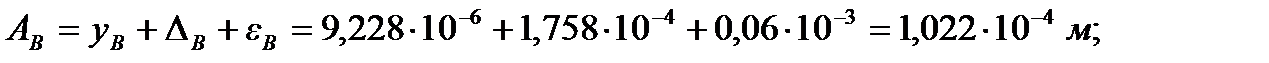

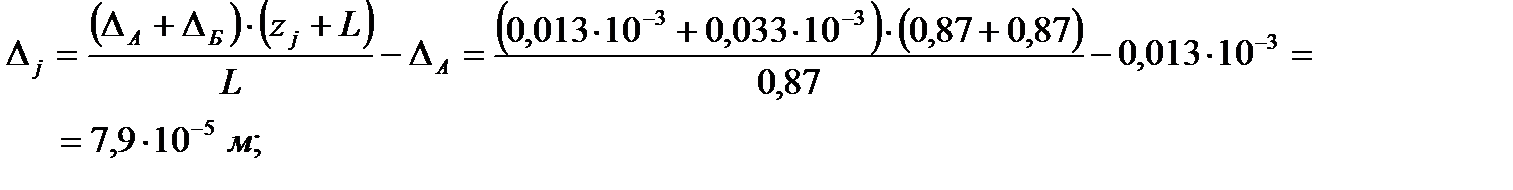

7.3.7. Смещение оси вала в опасных сечениях из-за зазоров D А и D Б в опорах:

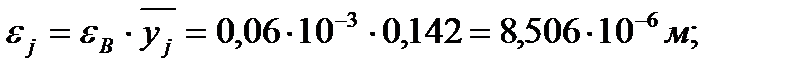

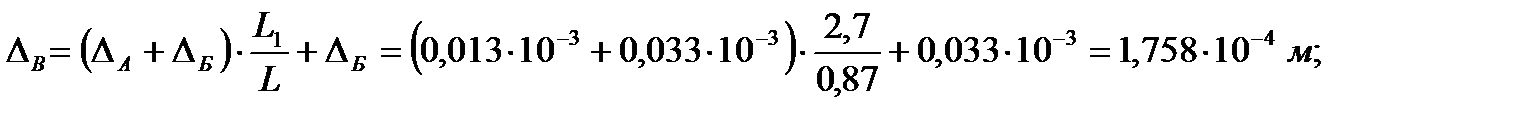

7.3.8. Смещение оси вала в опасном сечении за счет начальной изогнутости e В:

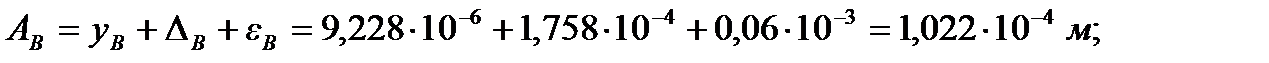

7.3.9. Смещение оси вала от оси вращения в точке привидения В за счет зазоров в опорах:

7.3.10. Комплексы:

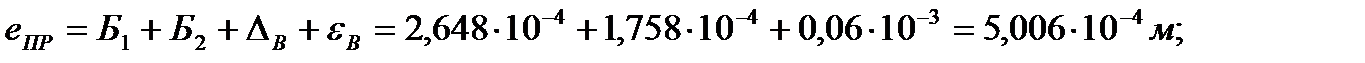

7.3.11. Приведенный эксцентриситет массы вала с деталями:

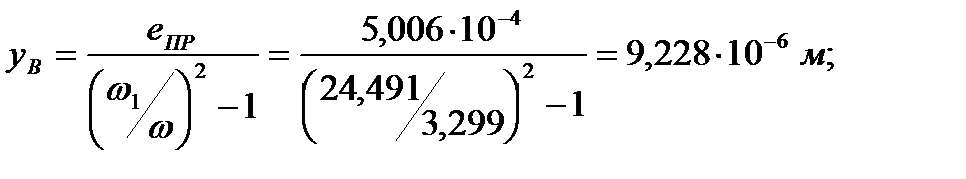

7.3.12. Динамический прогиб оси вала в точке привидения В в установившемся режиме:

7.3.13. Смещение оси вала за счет динамического прогиба в опасном сечении:

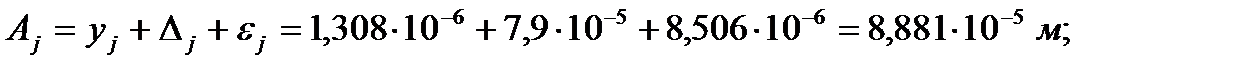

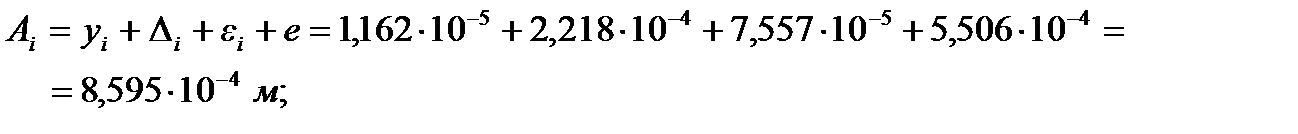

7.3.14. Динамического смещение вала в опасном сечении:

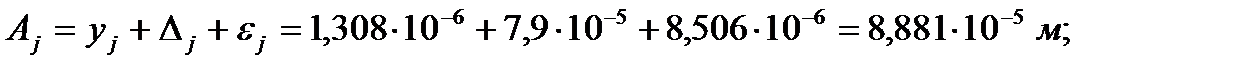

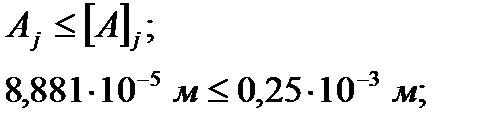

7.3.15. Условие жесткости:

Жесткий вал:

Условие выполняется.

Расчет на прочность

7.4.1. Исходные данные:

| Предел прочности для материала вала:

|

|

| Предел выносливости для материала вала при симметричном цикле:

|

|

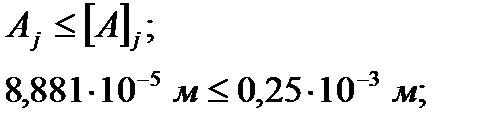

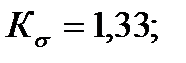

| Эффективный коэффициент концентрации напряжений:

|

|

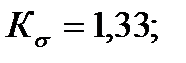

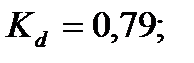

| Коэффициент влияния абсолютных размеров сечения вала:

|

|

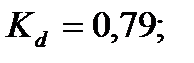

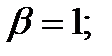

| Коэффициент режима работы:

|

|

| Координаты опасных по прочности сечений:

|

|

| Диаметр вала в опасном сечении:

|

|

7.4.2. Смещение оси вала за счет зазора в опорах в месте установки детали:

7.4.3. Смещение оси вала от оси вращения за счет начальной изогнутости:

7.4.4. Смещение оси вала динамического прогиба:

7.4.5. Динамическое смещение центра масс детали:

7.4.6. Динамическое смещение вала в точке В:

7.4.7. Центробежная сила, действующая на деталь:

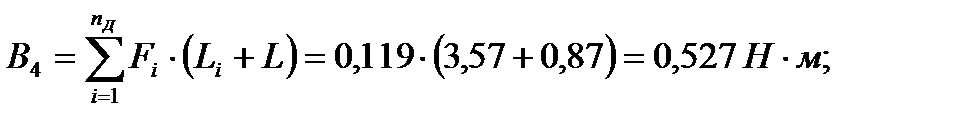

7.4.8. Приведенная центробежная сила, действующая на вал в точке приведения В:

7.4.9. Комплексы:

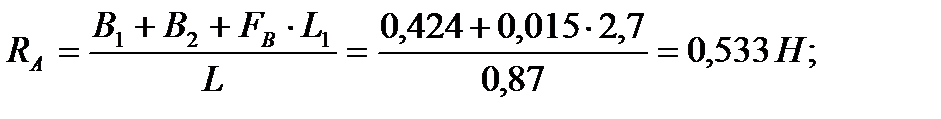

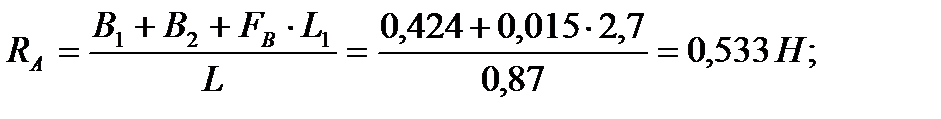

7.4.10. Реакция опоры А:

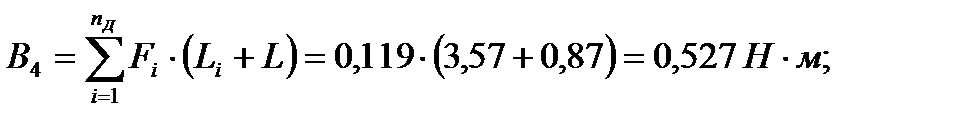

7.4.11. Комплексы:

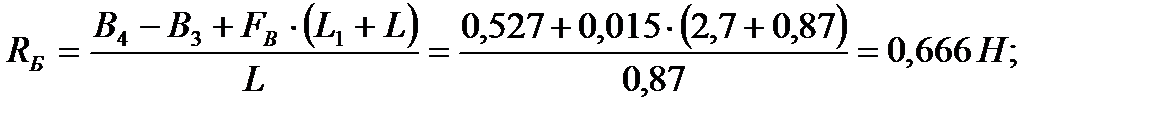

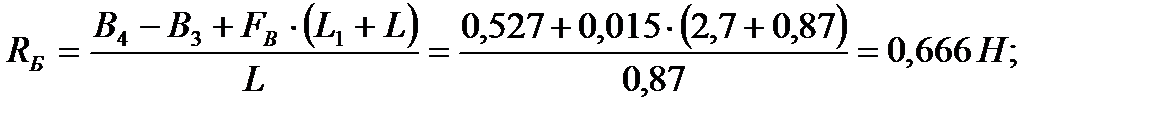

7.4.12. Реакция опоры Б:

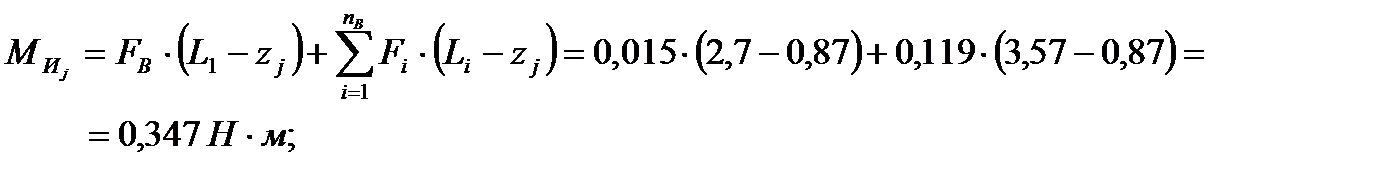

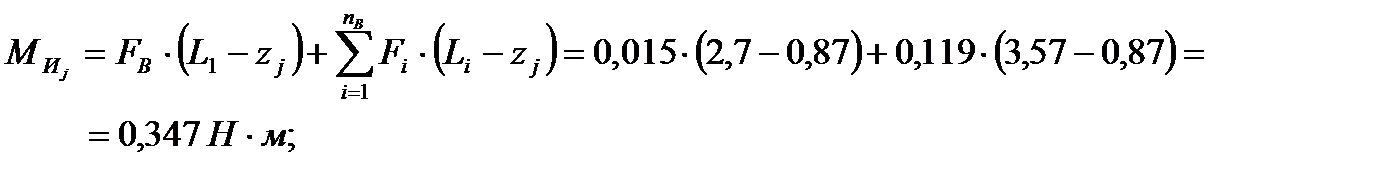

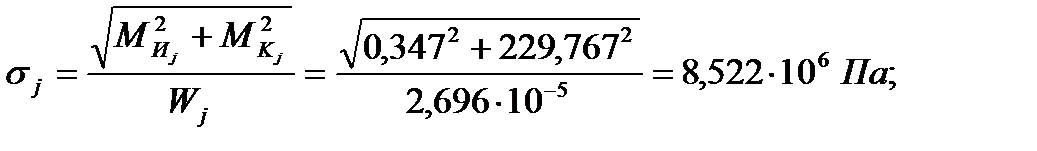

7.4.13. Изгибающий момент в опасном по прочности сечении:

7.4.14. Крутящий момент в опасном сечении:

7.4.15. Момент сопротивления в опасном сечении:

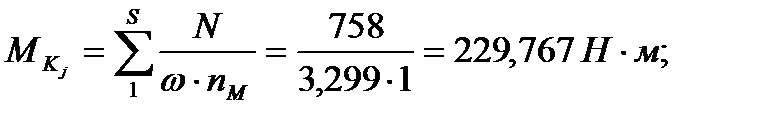

7.4.16. Эквивалентное напряжение в опасном по прочности сечении:

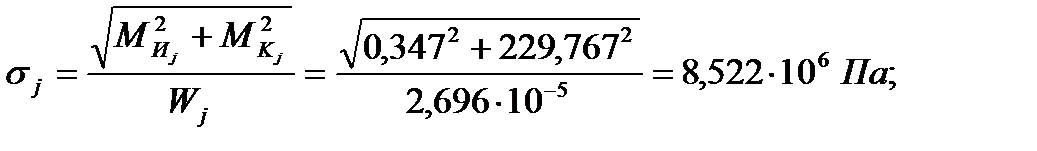

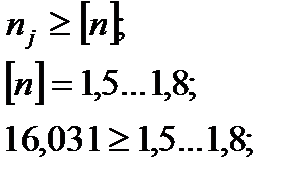

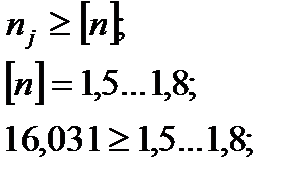

7.4.17. Запас прочности в опасном сечении:

7.4.18. Условие прочности:

Условие выполняется.

АППАРАТ С МЕХАНИЧЕСКИМ ПЕРЕМЕШИВАЮЩИМ УСТРОЙСТВОМ

Расчетно-пояснительная записка к курсовому проекту по дисциплине

«Конструирование и расчет элементов оборудования»

КиРЭО 0202.170600.044 КП

| Нормоконтролер

___________ Родный М.В.

«____»___________ 2012г.

| Работу выполнила

студентка группы МП-40

__________ Е.Д. Шилина

«____»___________ 2012г.

|

2012

1. Подбор и расчет корпусных элементов аппарата и рубашки

1.1.  Объем аппарата

Объем аппарата

1.1.1. Объем, занимаемый жидкостью:

Q – производительность аппарата;

t – время пребывания жидкости в аппарате;

1.1.2. Полный объем:

А – коэффициент заполнения аппарата;

По объему и заданному внутреннему диаметру выбираем стандартный корпус:

| Рис. 1.1 – Схема аппарата

|

Принимаем аппарат первого исполнения, т.е. крышка и днище приварены к корпусу.

Уточняем значение коэффициента заполнения аппарата рабочей средой для данного объема:

Подбор эллиптической крышки

Таблица 1.1 Параметры эллиптической крышки

|

|

|

|

|

|

| 1600

| 6

| 400

| 25

| 2,90

| 0,5864

|

| 8 – 16

| 40

| 2,98

| 0,6166

|

| 18 – 36

| 60

| 3,08

| 0,6568

|

| 38 – 60

| 80

| 3,18

| 0,6970

|

| 65 – 100

| 100

| 3,28

| 0,7372

|

Выбираем эллиптическую крышку:

Выбираем эллиптическую крышку:

| Рис. 1.2 – Эллиптическая крышка

|

Условное обозначение днища:

Днище 1600-12 ГОСТ 6533-78

Подбор конического днища

Таблица 1.2 Параметры конического днища

|

|

|

|

|

|

|

|

| 1600

| 6, 8

| 50

| 1439

| 4,53

| 1,072

|

| 10

| 60

| 4,58

| 1,092

|

| 12, 14

| 70

| 4,63

| 1,112

|

| 16, 18

| 80

| 4,68

| 1,132

|

| 20 – 25

| 100

| 4,78

| 1,173

|

Выбираем коническое днище:

| Рис. 1.3 – Коническое днище

|

Условное обозначение днища:

Днище 60-1600-12 ГОСТ 6533-89

Объем аппарата

Объем аппарата

Выбираем эллиптическую крышку:

Выбираем эллиптическую крышку:

;

;

;

;

– сумма мощностей, затрачиваемых на перемешивание всеми мешалками, установленными на приводном валу, м;

– сумма мощностей, затрачиваемых на перемешивание всеми мешалками, установленными на приводном валу, м;

– потери мощности в торцовом уплотнении, м;

– потери мощности в торцовом уплотнении, м;