РАБОТА, РАСЧЕТ И КОНСТРУИРОВАНИЕ

СТАЛЬНЫХ ЦЕНТРАЛЬНО-СЖАТЫХ СПЛОШНЫХ КОЛОНН

Учебно-методическое пособие

по выполнению курсового проекта

«Рабочая площадка промышленного здания»

Тольятти

Издательство ТГУ

2014

УДК 624.014(075.8)

ББК 38.5я73

Р605

Рецензенты:

д-р техн. наук, профессор Самарского государственного архитектурно-строительного университета В.П. Попов;

канд. техн. наук, доцент Тольяттинского государственного университета В.И. Булгаков.

Редактор: канд. техн. наук В.М. Дидковский.

Р605 Родионов И.К.Работа, расчет и конструирование стальных центрально-сжатых сплошных колонн: Учебно-методическое пособие. – / И.К. Родионов. – Тольятти: Изд-во ТГУ, 2014.– 42 с.: обл.

В учебно-методическом пособии рассмотрены вопросы работы, расчета и конструирования отдельных частей стальных центрально-сжатых сплошных колонн: стержней, оголовков, баз.

Предназначено для студентов, обучающихся по направлениям подготовки 08.03.01, 270800.62 «Строительство», 270102.65 «Промышленное и гражданское строительство», 270105.65 «Городское строительство и хозяйство», при изучении дисциплины «Металлические конструкции».

УДК 624.014(075.8)

ББК 38.5я73

Рекомендовано к изданию научно-методическим советом Тольяттинского государственного университета.

© ФГБОУ ВПО «Тольяттинский государственный университет», 2014

Введение

Колонны являются одними из основных несущих элементов каркасных зданий и сооружений. Со стальными колоннами, как с конструктивными элементами, студенты-строители встречаются впервые при изучении дисциплины «Архитектура промышленных зданий». Более глубоко, с позиции особенностей работы, расчёта и конструирования, ознакомление происходит в процессе изучения дисциплины «Металлические конструкции».

Цель дисциплины – подготовка студентов к профессиональной деятельности в области проектирования, монтажа и эксплуатации металлических конструкций строительного назначения.

Задачи дисциплины:

1. Выработка понимания работы металлических конструкций зданий и сооружений.

2. Овладение принципами рационального проектирования металлических конструкций с учетом требований изготовления, монтажа и надежности в эксплуатации на основе технико-экономического анализа.

3. Формирование навыков конструирования и расчета металлических конструкций для решения конкретных инженерных задач с использованием норм проектирования, стандартов, справочников, средств автоматического проектирования.

В результате изучения дисциплины студент должен:

знать:

– основные принципы конструирования, работы и расчета элементов и частей строительных конструкций, выполненных из стали и алюминиевых сплавов;

– современные нормативные и справочные источники.

уметь:

– пользоваться нормативно-технической литературой, стандартными прикладными расчетными программными пакетами и с их помощью рассчитывать металлические конструкции;

– выполнять рабочие чертежи металлических конструкций со спецификациями;

– оценивать техническое состояние металлических конструкций.

владеть:

– методами чтения и построения архитектурно-строительных чертежей в ручной и машинной графике;

– методами расчетов зданий и сооружений, способами оформления технических решений на чертеже;

– основами расчета металлических конструкций зданий и сооружений на статические и динамические нагрузки;

– основами конструирования металлических конструкций зданий и сооружений.

Для закрепления знаний, получения навыков практического проектирования студентам необходимо выполнить курсовой проект «Рабочая площадка промышленного здания».

Рабочая площадка предназначается для размещения технологического оборудования. Она представляет собой систему колонн, на которых покоится балочная клетка, покрытая настилом.

Расчетно-конструктивная часть проекта включает следующие основные разделы:

Конструирование и расчет элементов и узлов балочной клетки.

1.1. Выбор оптимального варианта ячейки балочной клетки.

1.1.1. Балочная клетка нормального типа (1 вариант).

1.1.2. Балочная клетка усложненного типа (2 вариант).

1.1.3. Технико-экономическое сравнение вариантов ячеек балочной клетки.

1.2. Конструирование и расчет главной балки.

Типы колонн

Колонны представляют собой вертикально расположенные стержневые элементы, по которым нагрузка от вышележащих конструкций передается на фундаменты [3, рис. 16–22].

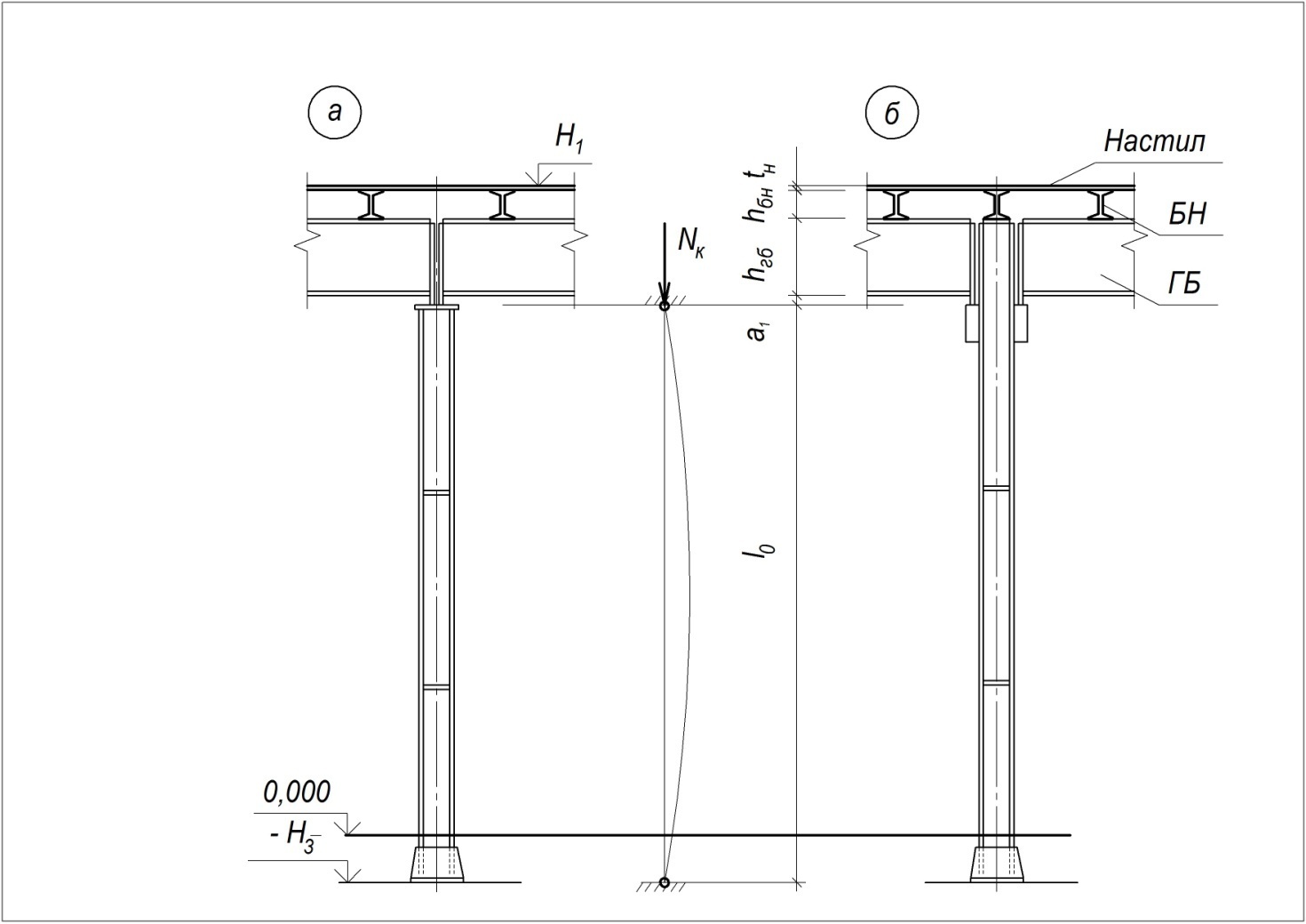

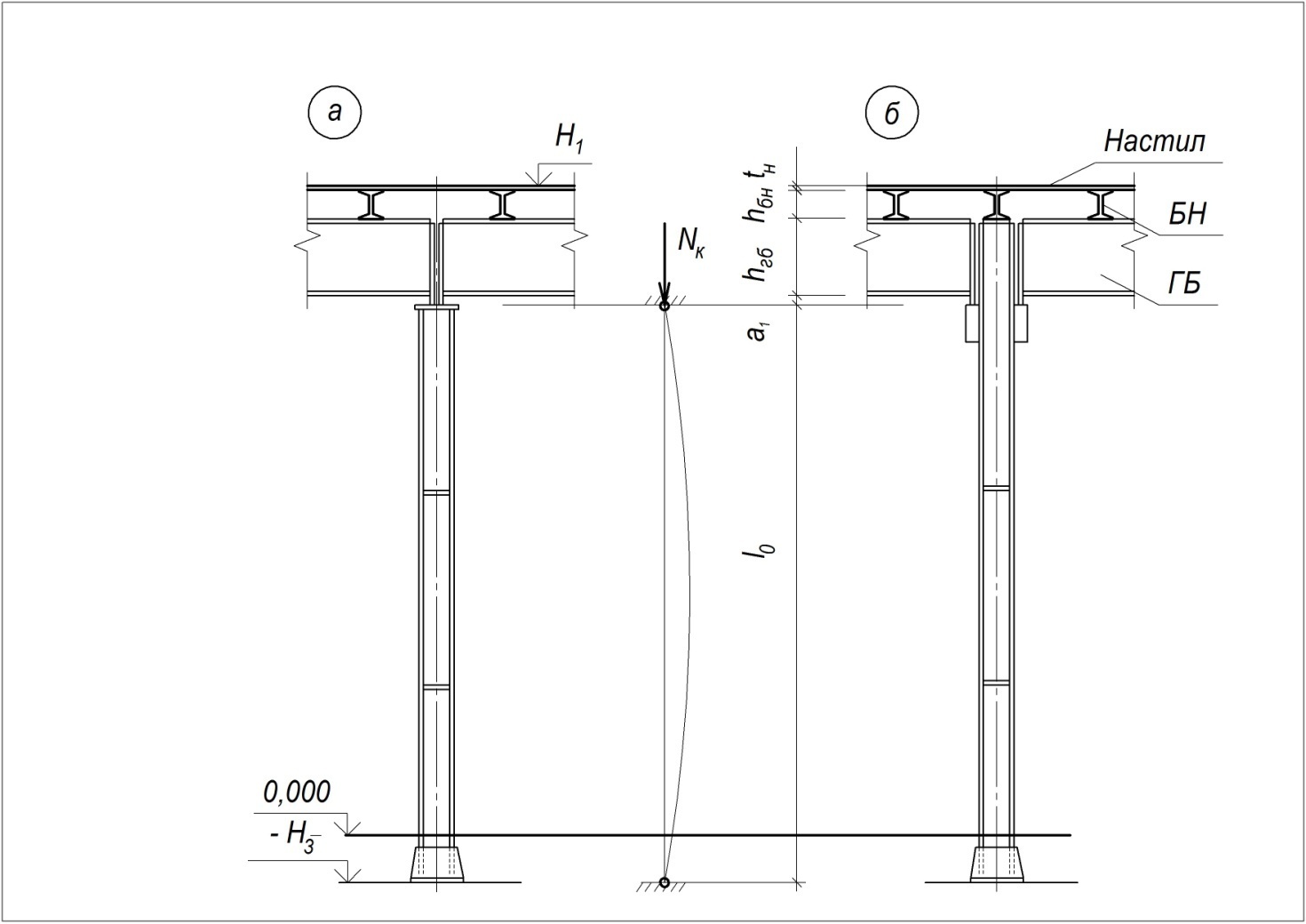

Различают три основные части колонн: оголовок – верхнюю часть, являющуюся опорой для вышележащих конструкций; стержень – основную часть колонны, передающую нагрузку сверху вниз, и базу (башмак) – нижнюю часть, распределяющую сосредоточенную нагрузку от стержня по поверхности фундамента (рис.1). Конструктивные особенности оголовков и баз определяют характер закрепления верхних и нижних концов колонн, которые могут быть шарнирные и жесткие.

В зависимости от характера приложения нагрузки различают центрально- и внецентренно-сжатые колонны. Центрально-сжатые колонны работают на осевую нагрузку, то есть продольную силу, действующую по оси колонны и вызывающую равномерное сжатие поперечного сечения (рис. 1). Внецентренно-сжатые колонны кроме сжатия работают также на изгиб от момента. Изгибающие моменты будут появляться в случае приложения продольной силы не к центру тяжести сечения или в случае приложения к стержню еще и поперечных нагрузок.

Колонны различают также по следующим признакам: по типу – с постоянным и переменным по высоте сечением; по способу изготовления – сварные и клепаные; по конструкции сечения – сплошные [3, рис.16–18] и сквозные [3, рис.19–22].

Примеры расчета

В данном разделе рассматриваются расчет и конструирование стержня, оголовков и шарнирной базы центрально-сжатой сварной двутавровой колонны.

Пример расчета и конструирования стержня центрально-сжатой сплошной колонны

Исходные данные: расчётное усилие N = 3400 кН, материал – сталь класса С245, геометрическая длина (высота) колонны l 0 = 790 см, закрепление концов шарнирное (рис. 11).

Рис. 11. Конструктивные и расчетная схемы колонн

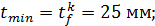

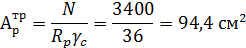

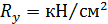

Определим требуемую площадь сечения колонны  , предварительно приняв

, предварительно приняв  [6, табл. 51*], коэффициент условий работы γс = 1 [6, табл. 6], задав гибкость в первом приближении λ = 80 и определив коэффициент продольного изгиба φ = 0,686 [6, табл. 72]:

[6, табл. 51*], коэффициент условий работы γс = 1 [6, табл. 6], задав гибкость в первом приближении λ = 80 и определив коэффициент продольного изгиба φ = 0,686 [6, табл. 72]:

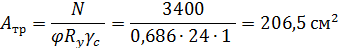

Для вычисления требуемых значений радиусов инерции сечения  и

и  определяем расчетные длины стержня lx и ly в плоскостях перпендикулярных соответственно осям «х» и «y». В данном случае расчетные длины будут равны геометрической lx = ly = l 0, так как коэффициенты приведения геометрических длин к расчетным длинам μх = μy =1,0 [6, табл. 71,а].

определяем расчетные длины стержня lx и ly в плоскостях перпендикулярных соответственно осям «х» и «y». В данном случае расчетные длины будут равны геометрической lx = ly = l 0, так как коэффициенты приведения геометрических длин к расчетным длинам μх = μy =1,0 [6, табл. 71,а].

Таким образом, требуемые значения радиусов инерции  и

и  также будут равны:

также будут равны:

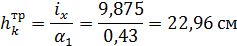

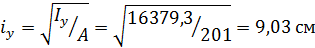

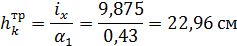

Определяем требуемые значения габаритных размеров  и

и  сечения колонны для случая её равноустойчивости:

сечения колонны для случая её равноустойчивости:

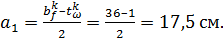

С учетом требований автоматической сварки (hk ≥ bf), применения для полок стандартных элементов (ГОСТ 82–70*) и модульности высоты сечения колонны (М = 10 мм) примем в первом приближении hk = 36 см и bf = 34 см.

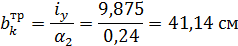

Примем толщину стенки t ω = 1,0 см, толщину полки t f = 2,5 см, что даёт площадь сечения близкую к требуемой величине (рис. 12):

А =  = 31∙1+2∙34∙2,5 = 201 см2 ≈

= 31∙1+2∙34∙2,5 = 201 см2 ≈

Рис. 12. Сечение колонны в первом приближении

Проверим общую устойчивость полученной колонны. Для исключения закручивания колонны ставим поперечные рёбра жёсткости в двух сечения по высоте. Таким образом, проверяем только изгибную форму потери общей устойчивости.

Так как сечение принято с высотой hk больше bf, проверку устойчивости делаем только для ослабленной оси «y», то есть в плоскости, перпендикулярной этой оси.

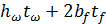

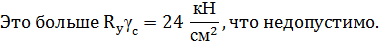

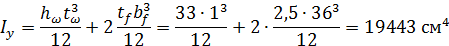

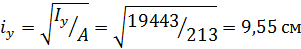

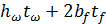

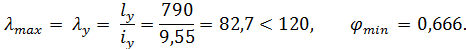

Для проведения проверки определим характеристики жесткости сечения и в целом колонны:

Iy,  – момент и радиус инерции сечения относительно оси «y»;

– момент и радиус инерции сечения относительно оси «y»;

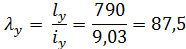

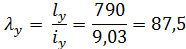

λy – гибкость колонны в плоскости, перпендикулярной оси «y».

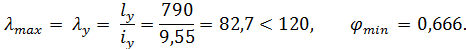

Полученная гибкость меньше предельно допустимой гибкости [  ] = 120 [6, табл. 19].

] = 120 [6, табл. 19].

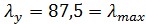

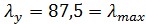

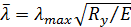

В зависимости от гибкости  и расчетного сопротивления

и расчетного сопротивления  по табл. 72 [

по табл. 72 [  ] определяем минимальное значение коэффициента продольного изгиба

] определяем минимальное значение коэффициента продольного изгиба

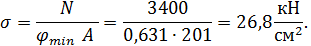

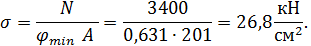

Проверяем устойчивость стержня:

Очевидно, что необходимо увеличить жесткость сечения.

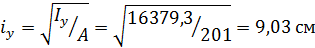

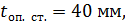

Примем во втором приближении hk = 38 см и bf = 36 см, оставив толщины элементов сечения прежними.

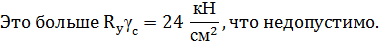

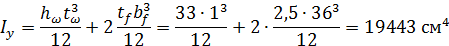

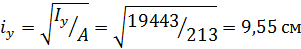

Геометрические характеристики нового сечения:

А =  = 33∙1+2∙36∙2,5 = 213 см2

= 33∙1+2∙36∙2,5 = 213 см2

Гибкость стержня составляет

Проверка устойчивости:

Недонапряжение составляет 0,125%, что меньше предельно допустимой величины 5%. Таким образом, общая устойчивость колонны обеспечена.

Производим проверку местной устойчивости отдельных элементов колонны: стенки и полки.

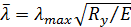

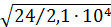

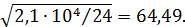

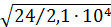

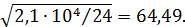

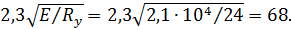

Для этого предварительно определим условную гибкость колонны  :

:

= 82,7

= 82,7  = 2,8

= 2,8

Проверяем устойчивость стенки. Она будет обеспечена, если выполняется условие (14), то есть, если действительная гибкость стенки не будет превышать предельно допускаемую величину:

≤

≤  uω

uω

Действительная гибкость стенки равна:

=

=  = 33

= 33

Предельно допускаемая величина гибкости определяется как  uω

uω  .

.

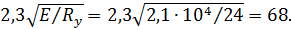

Так как условная гибкость колонны  = 2,76 больше 2,0,

= 2,76 больше 2,0,  uω определяется по формуле (16) как:

uω определяется по формуле (16) как:

uω = 1,20 + 0,35

uω = 1,20 + 0,35  , но не более 2,3.

, но не более 2,3.

В нашем случае  uω = 1,2 + 0,35∙2,8 = 2,18 < 2,3;

uω = 1,2 + 0,35∙2,8 = 2,18 < 2,3;  uω

uω  =2,18

=2,18

Таким образом, действительная гибкость стенки меньше предельно допустимой, что позволяет сделать вывод об её устойчивости: нет необходимости повышения её жёсткости путём увеличения толщины или постановки парных продольных ребер.

Проверим стенку колонны на предмет необходимости постановки поперечных ребер жёсткости.

В соответствии с п. 7.21* [6] стенку колонны следует укреплять такими рёбрами в случае выполнения неравенства (16):

≥

≥

В нашем случае  = 33,

= 33,

Условие (16) не выполняется (33 < 68), что позволяет сделать вывод о необходимости постановки парных поперечных рёбер жёсткости только в двух сечениях по высоте колонны: не для обеспечения местной устойчивости стенки, а в целях исключения потери общей устойчивости колонны в результате закручивания.

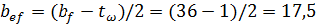

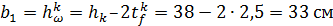

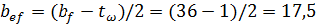

Проверяем местную устойчивость полки.

В соответствии с требованиями п. 7.23* [6] в центрально-сжатых колоннах с условной гибкостью  от 0,8 до 4 отношение расчетной ширины свеса поясного листа bef к толщине

от 0,8 до 4 отношение расчетной ширины свеса поясного листа bef к толщине  следует принимать не более значений, определяемых по формулам табл. 29* [6].

следует принимать не более значений, определяемых по формулам табл. 29* [6].

В нашем случае:

– условная гибкость  ;

;

– расчётная ширина свеса полки  ;

;

– отношение свеса к толщине

Предельно допускаемую величину отношения свеса к толщине определяем как для полок, окаймленных ребрами, по формуле (21):

Действительное отношение свеса полки к её толщине меньше предельно допускаемого (7 < 28,2), что даёт возможность сделать вывод об устойчивости полки.

Таким образом, колонна с принятым сечением отвечает эксплуатационным требованиям.

Примеры расчета и конструирования оголовков центрально-сжатых сплошных колонн

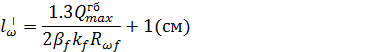

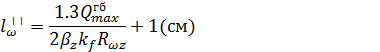

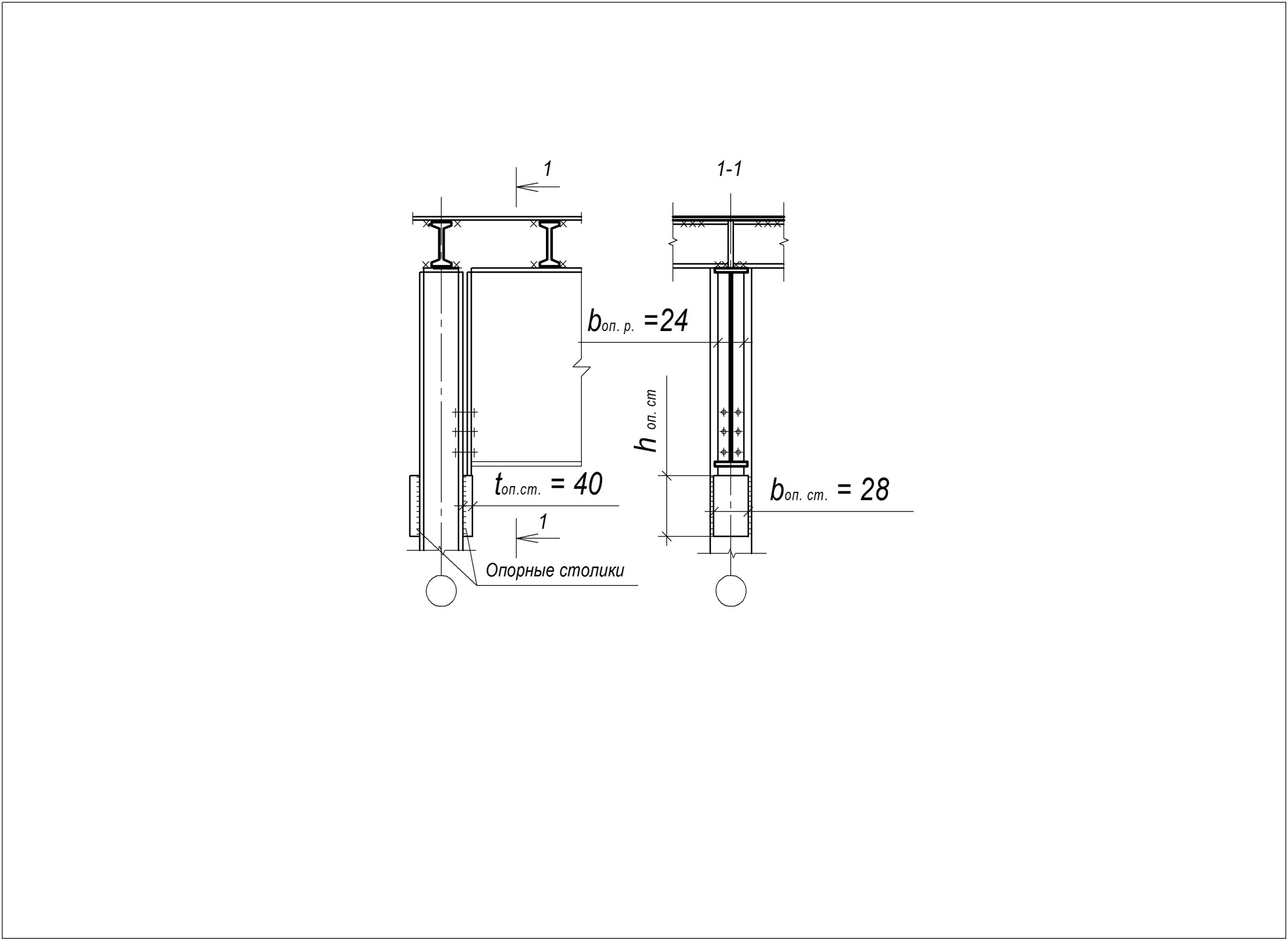

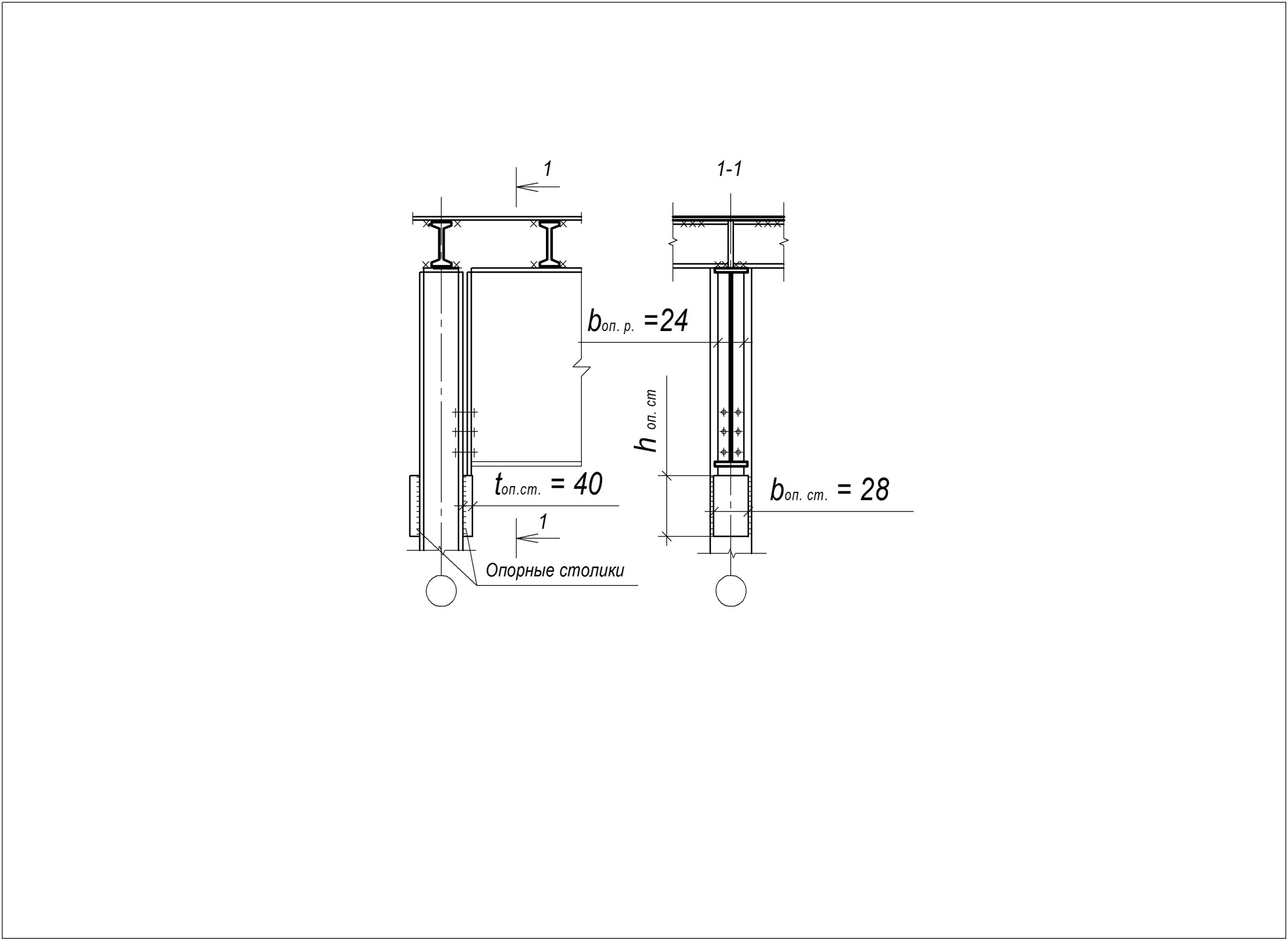

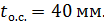

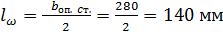

Пример расчёта и конструирования оголовка колонны в случае примыкания главных балок сбоку

Исходные данные: опорная реакция главной балки  = 1700 кН, ширина опорного ребра

= 1700 кН, ширина опорного ребра  = 24 см; прочностные и конструктивные характеристики колонны – из примера расчёта стержня колонны.

= 24 см; прочностные и конструктивные характеристики колонны – из примера расчёта стержня колонны.

Основной задачей в данном случае является определение размеров опорного столика.

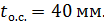

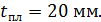

Толщина его принимается  конструктивно.

конструктивно.

При определении ширины столика  необходимо помнить, что она должна быть на

необходимо помнить, что она должна быть на  больше ширины опорного ребра

больше ширины опорного ребра  .

.

Примем  Такая ширина есть в стандарте ГОСТ 82–70* и является меньшей

Такая ширина есть в стандарте ГОСТ 82–70* и является меньшей

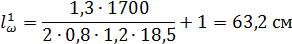

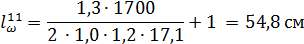

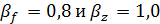

Определяем высоту столика  из условия работы на срез двух угловых швов, прикрепляющих его к полке колонны (рис. 13). Для случая прикрепления столика двумя фланговыми швами их длины будут определяться формулами (23) и (24):

из условия работы на срез двух угловых швов, прикрепляющих его к полке колонны (рис. 13). Для случая прикрепления столика двумя фланговыми швами их длины будут определяться формулами (23) и (24):

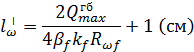

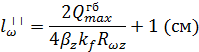

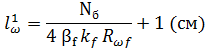

– из условия работы на срез по металлу шва

– из условия работы на срез по металлу границы сплавления

Рис. 13. К расчёту опорного столика

Катет швов  принимаем в пределах его возможных величин: минимальной

принимаем в пределах его возможных величин: минимальной  – максимальной

– максимальной  .

.

Минимальный катет определяем по табл. 38 [6] в зависимости от вида соединения, вида и количества швов, вида сварки, предела текучести стали, толщины более толстого из свариваемых элементов. В нашем случае соединение тавровое с двусторонними угловыми швами, сварка полуавтоматическая, предел текучести до 430 МПа (Ry = 240 МПа), толщина наиболее толстого элемента  Таким образом, принимаем

Таким образом, принимаем  = 8 мм.

= 8 мм.

Максимальный катет определяется в соответствии с п. 12,8,а, [6], как  1,2

1,2  , где

, где  – наименьшая толщина соединяемых элементов. В рассматриваемом случае

– наименьшая толщина соединяемых элементов. В рассматриваемом случае  отсюда

отсюда  1,2

1,2  .

.

В первом приближении примем катет швов, прикрепляющих опорный столик к полке колонны

Коэффициенты проплавления  определяем по табл. 34 [6] в зависимости от вида сварки, диаметра сварочной проволоки, положения и катетов швов. Для нашего случая (сварка полуавтоматическая, положение шва нижнее, катет 10 мм принимаем коэффициенты проплавления

определяем по табл. 34 [6] в зависимости от вида сварки, диаметра сварочной проволоки, положения и катетов швов. Для нашего случая (сварка полуавтоматическая, положение шва нижнее, катет 10 мм принимаем коэффициенты проплавления  .

.

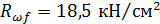

Расчётное сопротивление срезу металла угловых швов  определяем по табл. 56 в зависимости от вида принятых сварочных материалов, которые в свою очередь принимаются по табл. 55 с учетом группы конструкций, климатических районов, класса стали.

определяем по табл. 56 в зависимости от вида принятых сварочных материалов, которые в свою очередь принимаются по табл. 55 с учетом группы конструкций, климатических районов, класса стали.

В нашем случае: группа конструкций 3 [6, табл. 50]; все климатические районы, кроме I1, I2, II2 и II3; сталь класса С245. Отсюда принимаем марку сварочной проволоки Св–08А и расчётное сопротивление  .

.

Расчетное сопротивление срезу угловых швов по металлу границы сплавления определяется по табл. 3 [6], как  , где

, где  – нормативное сопротивление стали, определяемое по пределу прочности [6, табл. 51].

– нормативное сопротивление стали, определяемое по пределу прочности [6, табл. 51].

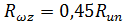

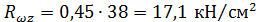

В нашем случае  = 38

= 38  ; отсюда

; отсюда  .

.

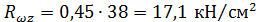

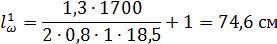

Определяем длины швов:

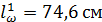

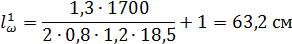

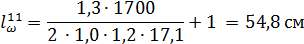

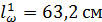

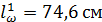

Длина наибольшего из швов  превышает

превышает

85β f kf = 85∙0,8∙1= 68 см, то есть не выполняется требование п. 12.8,г [6].

85β f kf = 85∙0,8∙1= 68 см, то есть не выполняется требование п. 12.8,г [6].

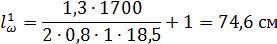

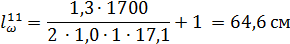

Увеличиваем катет шва, принимая его во втором приближении равный kf = 12 мм.

Определяем длины швов:

Длина наибольшего из швов  не превышает в данном случае

не превышает в данном случае  85β f kf = 85∙0,8∙1,2= 81,6 см, то есть требование п. 12.8,г [6] выполняется.

85β f kf = 85∙0,8∙1,2= 81,6 см, то есть требование п. 12.8,г [6] выполняется.

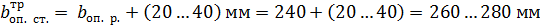

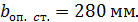

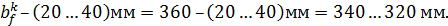

Принимаем столик высотой h оп. ст. = 64 см несколько больше

Следует отметить, что в данном случае есть возможность экономии стали путём распределения части каждого флангового шва длиной

на нижний торец столика. В этом случае высота столика будет

на нижний торец столика. В этом случае высота столика будет  = 64 – 14 = 50 см.

= 64 – 14 = 50 см.

Пример расчёта оголовка колонны в случае опирания главных балок сверху

Исходные данные: см. раздел 3.2.1.

Оголовок колонны при опирании главных балок включает плиту и парные продольные рёбра, поддерживающие плиту и приваренные к стенке колонны (рис.7).

При конструировании принимается в запас следующая схема передачи нагрузки: силовой поток передается от двух главных балок на плиту, через неё на фрезерованные торцы рёбер и далее по четырём фланговым швам на стенку колонны.

Плита принимается конструктивно толщиной

Таким образом, основной задачей является определение размеров продольных ребер. Эти размеры определяются из условий их работы, а именно:

– под плитой рёбра испытывают торцевое смятие;

– швы, прикрепляющие ребра к стенке колонны работают на срез и определяют их высоту.

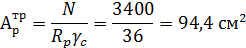

Требуемая площадь смятия определится по формуле (27) как

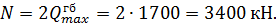

Учитывая наличие двух балок, расчетная нагрузка  на плиту будет равна

на плиту будет равна

В соответствии с табл. 1 и табл. 51 [6] расчетное сопротивление стали на смятие Rp = Ru = 36  .

.

Таким образом, требуемая площадь смятия будет равна:

Рис.14. К расчёту рёбер оголовка

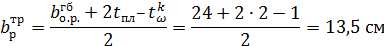

Учитывая распределение нагрузки от опорного ребра главной балки через плиту под углом, равным 450, требуемую ширину ребра оголовка bр определяем конструктивно (рис. 14) как

По ГОСТ103–76 «Полоса стальная общего назначения»примем

Тогда требуемую толщину одного ребра можно определить по формуле:

Окончательно принимаем  в соответствии с ГОСТ 103–76.

в соответствии с ГОСТ 103–76.

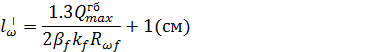

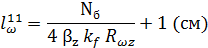

Высота ребер  определяется из условия среза четырех швов, прикрепляющих ребра к стенке колонны и передающих нагрузку от двух главных балок.

определяется из условия среза четырех швов, прикрепляющих ребра к стенке колонны и передающих нагрузку от двух главных балок.

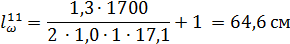

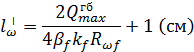

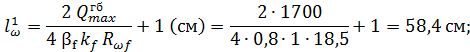

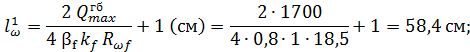

Определяем длину этих швов по формулам (31) и (32):

– из условия работы на срез по металлу шва

– из условия работы на срез по металлу границы сплавления

Катет швов  принимем в пределах его возможных величин:

принимем в пределах его возможных величин:  –

–  .

.

Минимальный катет определяется по табл. 38 [6]: в нашем случае соединение тавровое с двусторонними угловыми швами, сварка полуавтоматическая, предел текучести до 430 МПа (Ry = 240 МПа), толщина наиболее толстого элемента  Таким образом, принимаем

Таким образом, принимаем  = 7 мм.

= 7 мм.

Максимальный катет определяем в соответствии с п. 12,8, а, как  1,2

1,2  , где

, где  – наименьшая толщина соединяемых элементов. В рассматриваемом случае

– наименьшая толщина соединяемых элементов. В рассматриваемом случае  отсюда

отсюда  1,2

1,2  .

.

В первом приближении примем катет швов, прикрепляющих рёбра к стенкам колонны

Коэффициенты проплавления  определяем по табл. 34 [6] для полуавтоматической сварки проволокой d = 1,4 – 2 мм, нижнего положения шва при катете 10 мм.

определяем по табл. 34 [6] для полуавтоматической сварки проволокой d = 1,4 – 2 мм, нижнего положения шва при катете 10 мм.

Расчетные сопротивления угловых швов на срез по металлу шва и металлу границы сплавления принимаем из предыдущего примера:

.

.

Подставляем полученные величины в формулы (31) и

(32) и получаем длины швов:

Полученные длины швов необходимо проверить. Наибольшая из них не должна превышать длину шва, определяемую по формуле п. 12.8,г [9], как максимальную возможную длину флангового шва:

85β f kf = 85∙0,8∙1= 68 см.

85β f kf = 85∙0,8∙1= 68 см.

В нашем случае 58,4 см< 68 см, то есть проверка выполняется. Окончательно принимаем высоту ребра  по наибольшей из расчётных длин швов.

по наибольшей из расчётных длин швов.

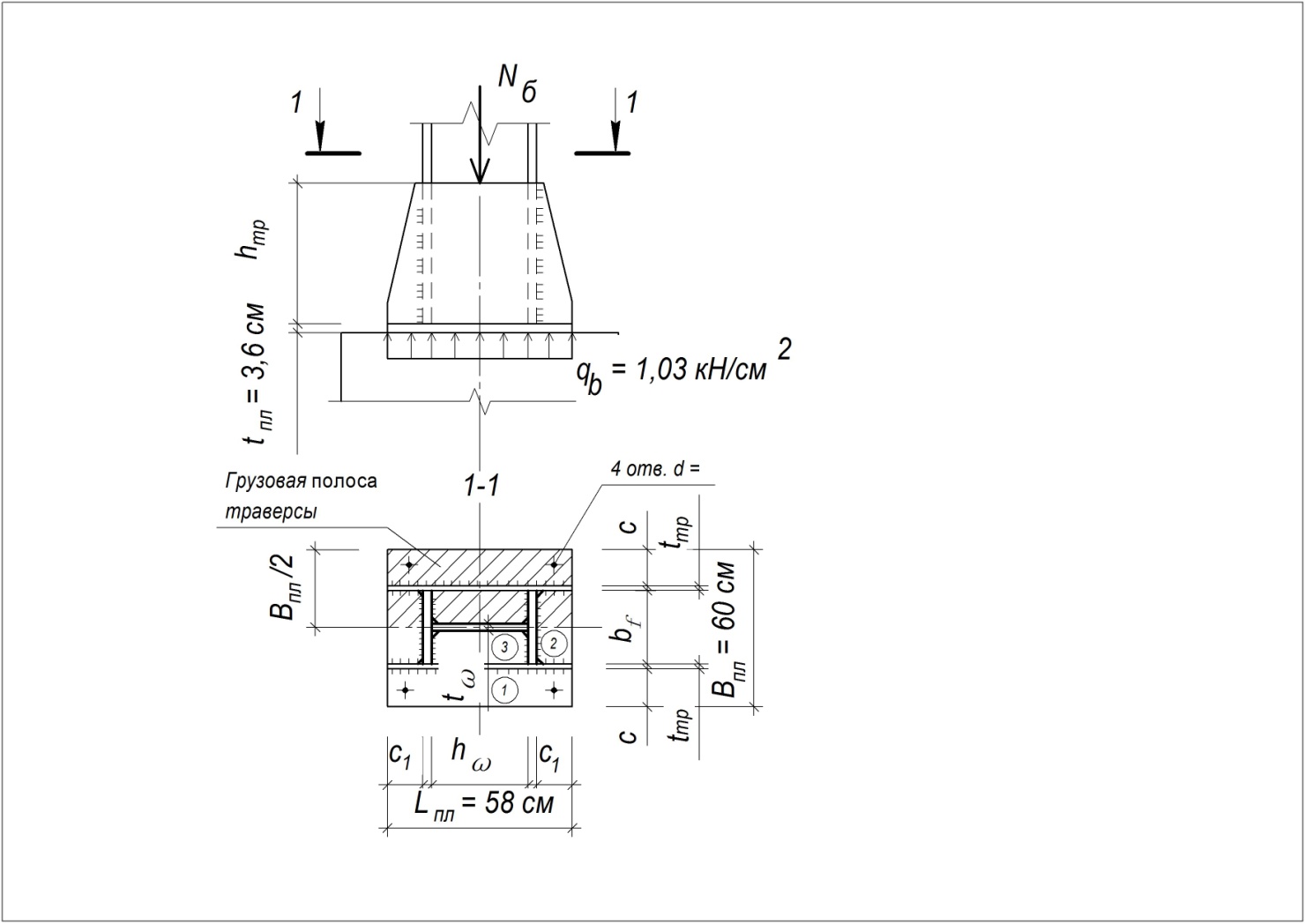

3.3. Пример расчета и конструирования шарнирной базы центрально-сжатой колонны

Исходные данные: см. раздел 3.1.

Расчётная нагрузка на колонну, следовательно, и расчетное осевое усилие в ней составляетN = 3400 кН. Для таких нагрузок шарнирные базы представляют собой плиту  , усиленную элементами жёсткости – траверсами, рёбрами, диафрагмами.

, усиленную элементами жёсткости – траверсами, рёбрами, диафрагмами.

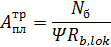

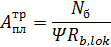

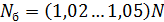

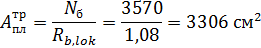

Площадь плиты  определяем из условия работы на смятие бетона фундамента от действия усилия в базе

определяем из условия работы на смятие бетона фундамента от действия усилия в базе  , определяемого по формуле (33):

, определяемого по формуле (33):

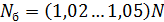

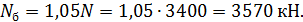

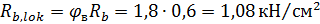

Усилие в базе  принимается равное расчётному усилию в колонне на уровне фундамента, как

принимается равное расчётному усилию в колонне на уровне фундамента, как

,

,

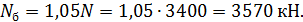

где коэффициенты 1,02…1,05 учитывают нагрузку от массы колонны. Примем этот коэффициент равным 1,05.

Тогда

Коэффициент  зависит от характера распределения местной нагрузки; в случае равномерного распределения

зависит от характера распределения местной нагрузки; в случае равномерного распределения

.

.

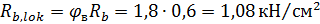

Примем в первом приближении бетон фундамента класса В10. По табл. 1 призменная прочность для этого класса составляет  .

.

По формуле (34) определяем расчётное сопротивление бетона смятию, приняв предварительно коэффициент  = 1,8, как для бетонов класса выше В7,5.

= 1,8, как для бетонов класса выше В7,5.

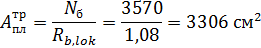

Тогда требуемая площадь плиты будет равна:

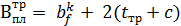

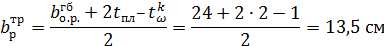

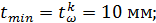

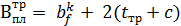

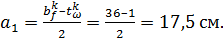

Определив требуемую площадь плиты, далее конструктивно (рис. 9) определяем требуемую её ширину  , приняв толщину траверсы 1 см и вылет консоли

, приняв толщину траверсы 1 см и вылет консоли  = 12 см:

= 12 см:

= 36 + 2(1+12) = 62 см

= 36 + 2(1+12) = 62 см

Примем Впл = 63 см в соответствии с ГОСТ 82–70*.

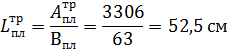

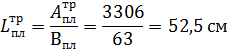

В соответствии с формулой (37) определяем требуемую длину плиты как:

В соответствии с ГОСТ 82–70* принимаем

Для простоты расчета, в некоторый запас давление под плитой примем равномерно распределенным и определим по формуле (38) как

Это меньше расчетного сопротивления бетона смятию  .

.

Таким образом, плиту рассчитываем в данном случае как изгибаемую пластину (рис. 9), равномерно нагруженную снизу и опертую на элементы сечения стержня (полки, стенку) и траверсы.

Отсюда в данном случае имеем три случая закрепления пластины: по одному, трем и четырём кантам (рис. 15).

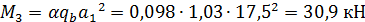

Определим наибольшие изгибающие моменты, действующие в пластинах на полосе шириной 1 см.

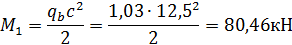

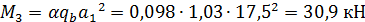

В случае закрепления по одному канту наибольший момент можно определить, как в консоли, по формуле (40):

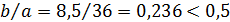

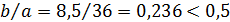

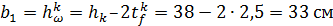

Пластина, опертая на три канта, имеет отношение закреплённой стороны к свободной  . Отсюда изгибающий момент

. Отсюда изгибающий момент  в запас прочности можно определять по формуле (47) как для консоли вылетом

в запас прочности можно определять по формуле (47) как для консоли вылетом  . Но, так как

. Но, так как

(8,5 см

(8,5 см  ), изгибающий момент

), изгибающий момент  будет меньше

будет меньше  и его определять не нужно.

и его определять не нужно.

В пластине, опертой на четыре канта, имеет длинную сторону  и короткую сторону

и короткую сторону  Соотношение их

Соотношение их  . Отсюда наибольший изгибающий момент

. Отсюда наибольший изгибающий момент  , действующий в пластине будем определять по формуле (42), где

, действующий в пластине будем определять по формуле (42), где  (табл. 3):

(табл. 3):

.

.

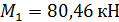

По максимальному из найденных для различных участков плиты изгибающих моментов, в данном случае это  , определяем требуемую толщину плиты (49):

, определяем требуемую толщину плиты (49):

= 4,094 см.

= 4,094 см.

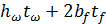

Полученная толщина плиты больше максимально возможной  , что недопустимо.

, что недопустимо.

Как показывает формула (47), уменьшение толщины может быть достигнуто уменьшением соответствующего изгибающего момента или увеличением расчётного сопротивления стали.

Увеличение  , то есть применение более прочной стали, – простой вариант. Однако надо помнить, что это приведёт к увеличению стоимости конструкции.

, то есть применение более прочной стали, – простой вариант. Однако надо помнить, что это приведёт к увеличению стоимости конструкции.

Попытаемся уменьшить изгибающий момент  . В данном случае он принят по наиболее напряжённому, первому, консольному участку, как

. В данном случае он принят по наиболее напряжённому, первому, консольному участку, как

, величина которого зависит от вылета

, величина которого зависит от вылета  .

.

Примем ширину плиты Впл = 60 см и, таким образом, получим  Параллельно для компенсации потерянной площади плиты увеличим её длину, приняв

Параллельно для компенсации потерянной площади плиты увеличим её длину, приняв  .

.

Проверим напряжения в бетоне под плитой:

Напряжения в пределах прочности бетона на смятие.

Определяем изгибающий момент на первом участке:

Изгибающие моменты на двух других участках будут однозначно меньше, то есть  .

.

Определяем требуемую толщину плиты:

= 3,603 см.

= 3,603 см.

Принимаем  по ГОСТ 82–70*.

по ГОСТ 82–70*.

Рис. 15. К расчёту шарнирной базы

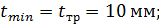

Определив геометрические параметры плиты, перейдем к определению размеров траверсы.

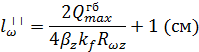

Усилие от стержня двутавровой колонны передается на траверсу через четыре сварных шва (рис. 15). Таким образом, длина швов  и определяет высоту траверсы

и определяет высоту траверсы

Вычисляем их по формулам (50) и (51):

Катет швов  принимаем в пределах

принимаем в пределах  –

–  .

.

Минимальный катет определяем по табл. 38 [6]: в нашем случае соединение тавровое с двусторонними угловыми швами, сварка полуавтоматическая, предел текучести до 430 МПа (Ry = 240 МПа), толщина наиболее толстого элемента  Таким образом, принимаем

Таким образом, принимаем  = 7 мм.

= 7 мм.

Максимальный катет определяется в соответствии с п. 12,8, а [6] как  1,2

1,2  , где

, где  – наименьшая толщина соединяемых элементов. В рассматриваемом случае

– наименьшая толщина соединяемых элементов. В рассматриваемом случае  отсюда

отсюда  1,2

1,2  .

.

В первом приближении примем катет швов, прикрепляющих траверсы к полкам колонны

Коэффициенты проплавления  определяем по табл. 34 [6]: для нашего случая (сварка полуавтоматическая, сварочная проволока d = 1,4–2 мм положение шва нижнее, катет 10 мм) принимаем коэффициенты проплавления

определяем по табл. 34 [6]: для нашего случая (сварка полуавтоматическая, сварочная проволока d = 1,4–2 мм положение шва нижнее, катет 10 мм) принимаем коэффициенты проплавления  .

.

Расчётные сопротивления срезу металла угловых швов и металла границы сплавления принимаем соответственно

из предыдущих примеров.

из предыдущих примеров.

Подставляем полученные величины в формулы (50) и (51) и получаем длины швов:

– из условия работы на срез по металлу шва

– из условия работы на срез по металлу границы сплавления

Проверяем длину наибольшего шва  . В соответствии с п. 12.8, г [6] она должна быть в пределах

. В соответствии с п. 12.8, г [6] она должна быть в пределах  = 85

= 85  . Проверка удовлетворяется:

. Проверка удовлетворяется:  .

.

Принимаем высоту траверсы несколько больше  =

=

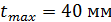

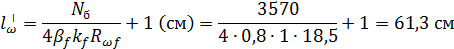

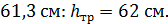

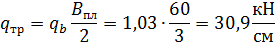

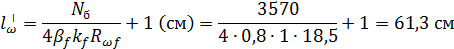

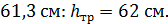

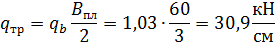

Полученную траверсу проверим на прочность как однопролётную балку с консолями, работающую на изгиб и срез от нагрузки q тр, собираемой с грузовой полосы шириной Впл/2 (рис. 9, 10, 15):

q тр

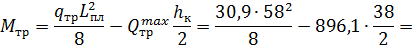

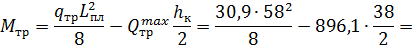

Определяем максимальные усилия, действующие в траверсе (рис.10) по формулам (53) и (54):

– максимальное перерезывающее усилие будет на опоре

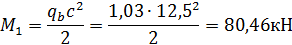

– максимальный изгибающий момент будет в середине пролёта

.

.

Проверяем прочность по нормальным и касательным напряжениям по формулам (55) и (56), предварительно определив геометрические характеристики сечения траверсы: площадь сечения  и его момент сопротивления

и его момент сопротивления

|

|

|

, предварительно приняв

, предварительно приняв  [6, табл. 51*], коэффициент условий работы γс = 1 [6, табл. 6], задав гибкость в первом приближении λ = 80 и определив коэффициент продольного изгиба φ = 0,686 [6, табл. 72]:

[6, табл. 51*], коэффициент условий работы γс = 1 [6, табл. 6], задав гибкость в первом приближении λ = 80 и определив коэффициент продольного изгиба φ = 0,686 [6, табл. 72]:

и

и  определяем расчетные длины стержня lx и ly в плоскостях перпендикулярных соответственно осям «х» и «y». В данном случае расчетные длины будут равны геометрической lx = ly = l 0, так как коэффициенты приведения геометрических длин к расчетным длинам μх = μy =1,0 [6, табл. 71,а].

определяем расчетные длины стержня lx и ly в плоскостях перпендикулярных соответственно осям «х» и «y». В данном случае расчетные длины будут равны геометрической lx = ly = l 0, так как коэффициенты приведения геометрических длин к расчетным длинам μх = μy =1,0 [6, табл. 71,а]. и

и  также будут равны:

также будут равны:

и

и  сечения колонны для случая её равноустойчивости:

сечения колонны для случая её равноустойчивости:

= 31∙1+2∙34∙2,5 = 201 см2 ≈

= 31∙1+2∙34∙2,5 = 201 см2 ≈

] = 120 [6, табл. 19].

] = 120 [6, табл. 19]. и расчетного сопротивления

и расчетного сопротивления  по табл. 72 [

по табл. 72 [  ] определяем минимальное значение коэффициента продольного изгиба

] определяем минимальное значение коэффициента продольного изгиба

:

:  = 82,7

= 82,7  = 2,8

= 2,8  ≤

≤

= 33

= 33

от 0,8 до 4 отношение расчетной ширины свеса поясного листа bef к толщине

от 0,8 до 4 отношение расчетной ширины свеса поясного листа bef к толщине  следует принимать не более значений, определяемых по формулам табл. 29* [6].

следует принимать не более значений, определяемых по формулам табл. 29* [6]. ;

; ;

;

= 1700 кН, ширина опорного ребра

= 1700 кН, ширина опорного ребра  = 24 см; прочностные и конструктивные характеристики колонны – из примера расчёта стержня колонны.

= 24 см; прочностные и конструктивные характеристики колонны – из примера расчёта стержня колонны. конструктивно.

конструктивно. необходимо помнить, что она должна быть на

необходимо помнить, что она должна быть на  больше ширины опорного ребра

больше ширины опорного ребра  .

.

Такая ширина есть в стандарте ГОСТ 82–70* и является меньшей

Такая ширина есть в стандарте ГОСТ 82–70* и является меньшей

из условия работы на срез двух угловых швов, прикрепляющих его к полке колонны (рис. 13). Для случая прикрепления столика двумя фланговыми швами их длины будут определяться формулами (23) и (24):

из условия работы на срез двух угловых швов, прикрепляющих его к полке колонны (рис. 13). Для случая прикрепления столика двумя фланговыми швами их длины будут определяться формулами (23) и (24):

принимаем в пределах его возможных величин: минимальной

принимаем в пределах его возможных величин: минимальной  – максимальной

– максимальной  .

. Таким образом, принимаем

Таким образом, принимаем  1,2

1,2  , где

, где  отсюда

отсюда  .

.

определяем по табл. 34 [6] в зависимости от вида сварки, диаметра сварочной проволоки, положения и катетов швов. Для нашего случая (сварка полуавтоматическая, положение шва нижнее, катет 10 мм принимаем коэффициенты проплавления

определяем по табл. 34 [6] в зависимости от вида сварки, диаметра сварочной проволоки, положения и катетов швов. Для нашего случая (сварка полуавтоматическая, положение шва нижнее, катет 10 мм принимаем коэффициенты проплавления  .

. определяем по табл. 56 в зависимости от вида принятых сварочных материалов, которые в свою очередь принимаются по табл. 55 с учетом группы конструкций, климатических районов, класса стали.

определяем по табл. 56 в зависимости от вида принятых сварочных материалов, которые в свою очередь принимаются по табл. 55 с учетом группы конструкций, климатических районов, класса стали. .

. , где

, где  – нормативное сопротивление стали, определяемое по пределу прочности [6, табл. 51].

– нормативное сопротивление стали, определяемое по пределу прочности [6, табл. 51]. ; отсюда

; отсюда  .

.

превышает

превышает 85β f kf = 85∙0,8∙1= 68 см, то есть не выполняется требование п. 12.8,г [6].

85β f kf = 85∙0,8∙1= 68 см, то есть не выполняется требование п. 12.8,г [6].

не превышает в данном случае

не превышает в данном случае

на нижний торец столика. В этом случае высота столика будет

на нижний торец столика. В этом случае высота столика будет  = 64 – 14 = 50 см.

= 64 – 14 = 50 см.

на плиту будет равна

на плиту будет равна

.

.

в соответствии с ГОСТ 103–76.

в соответствии с ГОСТ 103–76. определяется из условия среза четырех швов, прикрепляющих ребра к стенке колонны и передающих нагрузку от двух главных балок.

определяется из условия среза четырех швов, прикрепляющих ребра к стенке колонны и передающих нагрузку от двух главных балок.

Таким образом, принимаем

Таким образом, принимаем  отсюда

отсюда  .

. определяем по табл. 34 [6] для полуавтоматической сварки проволокой d = 1,4 – 2 мм, нижнего положения шва при катете 10 мм.

определяем по табл. 34 [6] для полуавтоматической сварки проволокой d = 1,4 – 2 мм, нижнего положения шва при катете 10 мм.

.

.

по наибольшей из расчётных длин швов.

по наибольшей из расчётных длин швов. , усиленную элементами жёсткости – траверсами, рёбрами, диафрагмами.

, усиленную элементами жёсткости – траверсами, рёбрами, диафрагмами. определяем из условия работы на смятие бетона фундамента от действия усилия в базе

определяем из условия работы на смятие бетона фундамента от действия усилия в базе  , определяемого по формуле (33):

, определяемого по формуле (33):

,

,

зависит от характера распределения местной нагрузки; в случае равномерного распределения

зависит от характера распределения местной нагрузки; в случае равномерного распределения

.

. .

. = 1,8, как для бетонов класса выше В7,5.

= 1,8, как для бетонов класса выше В7,5.

, приняв толщину траверсы 1 см и вылет консоли

, приняв толщину траверсы 1 см и вылет консоли  = 12 см:

= 12 см: = 36 + 2(1+12) = 62 см

= 36 + 2(1+12) = 62 см

.

.

. Отсюда изгибающий момент

. Отсюда изгибающий момент  в запас прочности можно определять по формуле (47) как для консоли вылетом

в запас прочности можно определять по формуле (47) как для консоли вылетом  . Но, так как

. Но, так как  (8,5 см

(8,5 см  ), изгибающий момент

), изгибающий момент  и его определять не нужно.

и его определять не нужно. и короткую сторону

и короткую сторону  Соотношение их

Соотношение их  . Отсюда наибольший изгибающий момент

. Отсюда наибольший изгибающий момент  , действующий в пластине будем определять по формуле (42), где

, действующий в пластине будем определять по формуле (42), где  (табл. 3):

(табл. 3): .

.  , определяем требуемую толщину плиты (49):

, определяем требуемую толщину плиты (49): = 4,094 см.

= 4,094 см. , что недопустимо.

, что недопустимо. , то есть применение более прочной стали, – простой вариант. Однако надо помнить, что это приведёт к увеличению стоимости конструкции.

, то есть применение более прочной стали, – простой вариант. Однако надо помнить, что это приведёт к увеличению стоимости конструкции.  . В данном случае он принят по наиболее напряжённому, первому, консольному участку, как

. В данном случае он принят по наиболее напряжённому, первому, консольному участку, как

Параллельно для компенсации потерянной площади плиты увеличим её длину, приняв

Параллельно для компенсации потерянной площади плиты увеличим её длину, приняв  .

.

.

. = 3,603 см.

= 3,603 см. по ГОСТ 82–70*.

по ГОСТ 82–70*.

и определяет высоту траверсы

и определяет высоту траверсы

Таким образом, принимаем

Таким образом, принимаем  отсюда

отсюда  .

.

. В соответствии с п. 12.8, г [6] она должна быть в пределах

. В соответствии с п. 12.8, г [6] она должна быть в пределах  = 85

= 85  . Проверка удовлетворяется:

. Проверка удовлетворяется:  .

. =

=

.

.