СТРУКТУРА И КЛАССИФИКАЦИЯ МАШИН

ПЕРЕРАБОТКИ И ОБОГАЩЕНИЯ ГОРНЫХ ПОРОД

Вопросы темы: Определение и виды машин. Классификация машин по функциональным признакам. Требования к машинам.

Машина – это устройство, выполняющее механические движения для преобразования энергии, переработки материалов или информации.

Различают три вида машин:

– энергетические;

– рабочие;

– информационные.

Все рабочие машины можно разделить по функциональному признаку на перерабатывающие и транспортные.

Основным признаком перерабатывающих машин является наличие рабочего органа, который взаимодействует с перерабатываемым материалом непрерывно или периодически.

Основным признаком транспортных машин является перемещение исходного сырья или готовой продукции, в производстве не влияя на его свойства.

Отдельные машины в соответствии с технологией объединяются в группы, которые перерабатывают исходное сырье в готовый продукт. Такая труппа машин увязанных между собой транспортными машинами и представляет собой завод по обогащению горных пород или производству определенной продукции.

По функциональному признаку все машины и оборудование можно разделить на следующие группы, объединенные по одному принципу воздействия на перерабатываемый материал:

– машины внутризаводского транспорта;

– комплекс машин оборудования приемных бункерных устройств;

– машины дозирования сырьевых компонентов;

– машины для измельчения сырья;

– машины для разделения материалов на фракции;

– устройства для измерения массы сырья и готовой продукции;

– машины для уплотнения и прессования материалов;

– комплекс машин и оборудования для учета и хранения промежуточного продукта и готовой продукции;

– машины для расфасовки и упаковки материала и готовой продукции;

– машины для погрузки горных пород.

Горноперерабатывающие машины должны отвечать следующим требованиям:

– оказывать на перерабатываемый материал технологически обоснованное воздействие;

– обладать высокой технико-экономической эффективностью: большой производительностью; малыми размерами занимаемого объема; низким расходом энергии, воды, пара; низкой стоимостью изготовления, ремонта и эксплуатации;

– обладать высокой износостойкостью рабочих органов;

– иметь наименьшее количество передаточных звеньев от привода к рабочему органу;

– иметь надежную герметизацию рабочей части машины во избежание выброса пыли;

– соответствовать требованиям техники безопасности и производственной санитарии;

– иметь возможность автоматизации, контроля и регулирования рабочего органа;

– возникающий при работе шум машины не должен превышать допустимой нормы;

– вращающие части машин должны быть статически или динамически уравновешены.

Для большинства сыпучих тел

x =  ,

,

где f 0– коэффициент межчастичного трения сыпучего тела.

Подставляя в формулу (2.4) значение местного давления, получим

. (2.5)

. (2.5)

Если принять среднее для распространенных насыпных грузов значение x = 1,6 то

. (2.6)

. (2.6)

После подстановки в формулу (2.6) q = 9,81 м/с2 получим

, (2.7)

, (2.7)

а коэффициент истечения

. (2.8)

. (2.8)

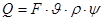

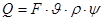

Пропуская способность Q б (т/ч) непрерывно действующих бункеров определяется количеством материала, проходящего в единицу времени через выпускное отверстие

Q б = 3,6  , (2.9)

, (2.9)

где F 0 – площадь выпускного отверстия, м2;

– скорость истечения материала, м/с;

– скорость истечения материала, м/с;

– плотность материала, кг/м3.

– плотность материала, кг/м3.

Давления на стенки бункера

На стенки бункера, заполненного материалом, действуют давления от массы материала, которые зависят от физико-механических свойств материала (плотности, влажности, сыпучести), а также от коэффициента трения материала о стенки, способа формирования материала в бункере, формы бункера и др.

Давление на дно бункера

Если материал по своим физико-механическим свойствам близок к жидкости, то вертикальное давление Ру (Па), действующее на дно бункера, близко к гидравлическому

Ру =  ,

,

где h – глубина расположения рассматриваемой точки над уровнем материала, м;

– плотность материала, кг/м3;

– плотность материала, кг/м3;

q – ускорение силы тяжести, м/с2.

Для материалов хорошо сыпучих в результате действия сил внутреннего трения, а также сил трения материала о стенки бункера давление на дно уменьшается. Это влияние учитывает коэффициент зависания Кз. Тогда

Ру =  . Кз.

. Кз.

Коэффициент Кз тем выше, чем большее значение имеет коэффициент бокового распора  , который равен

, который равен  Рх / Ру, где Рх – боковое давление в рассматриваемой точке. Так для жидкости

Рх / Ру, где Рх – боковое давление в рассматриваемой точке. Так для жидкости  и Кз = 1. Для хорошо сыпучих материалов

и Кз = 1. Для хорошо сыпучих материалов  , тогда Кз можно принимать в пределах в пределах 0,8–0,9. Точное определение Кз находят по зависимости

, тогда Кз можно принимать в пределах в пределах 0,8–0,9. Точное определение Кз находят по зависимости

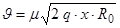

К3 =  ,где x =

,где x =  ;

;

f – коэффициент трения материала о стенки бункера;

R 0 – гидравлический радиус (отношение площади дна бункера к периметру), м.

При загрузке бункера с большой высоты или возможности образования внутри бункера пустот и затем резкого падения материала давление на дно бункера значительно увеличивается. Это явление учитывает коэффициент динамики К q. Для бункеров, оборудованных вибраторами, К q = 1,3  1,5; при загрузке бункера с большой высоты К q = 1,1

1,5; при загрузке бункера с большой высоты К q = 1,1  1,4; при зависании материала с образованием пустот К q = 2.

1,4; при зависании материала с образованием пустот К q = 2.

Давление на дно бункера с учетом всех вышеизложенных факторов

Ру =  . Кз . К q.

. Кз . К q.

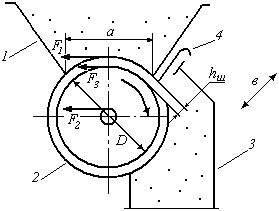

Шиберные затворы

Шиберные затворы имеют вид плоской задвижки, перемещающиеся в пазах, расположенных по сторонам прямоугольного выпускного отверстия. Приводятся в действие ручным рычажным одно- или двух- реечным механизмом с помощью механического привода или гидропневмоцилиндров. Затворы этого типа применяются для бункеров, работающих на хорошо сыпучих материалах.

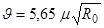

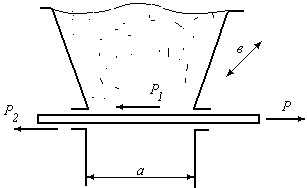

Схема затвора с механическим приводом представлена на рис. 3.1. Для затворов больших размеров и воспринимающих большие нагрузки вместо направляющих скольжения применяют роликовые опоры.

Расчет шиберных затворов сводится к определению усилия, необходимого для открытия шибера затвора, которое наибольшее в начальный момент трогания с места.

При открывании затвора по направляющим скольжения действуют следующие силы сопротивления (рис. 3.2).

Усилие открывания определяется

Р = (Р 1 + Р 2) . К 3.

Учитывая, что Р 1 = Ру . а . в . f 1 и Р 2 = (Ру . а . в + m ш . q). f 2, получим

Р = [ Ру . а . в . f 1 + (Ру . а . в + m ш . q) . f 2] . K 3,

Рис. 3.1. Схема шиберного затвора

1 – металлоконструкция; 2 – опорный ролик; 3 – шибер;

4 – рейка; 5 – вал; 6 - зубчатое колесо

Рис. 3.2. Схема действия сил на шибер

Р 1 – сила сопротивления от трения материала по шиберу;

Р 2 – сила сопротивления в направляющих шибера

где m ш – масса шибера, кг;

f 1 и f 2 – коэффициенты трения материала по шиберу и шибера по направляющим;

q – ускорение силы тяжести;

Ру – вертикальное давление, действующее на затвор, Па;

К 3 – коэффициент запаса, учитывающий возможность перекоса и заедания затвора, К 3 = 1,25-1,5.

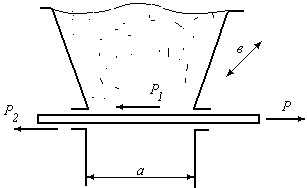

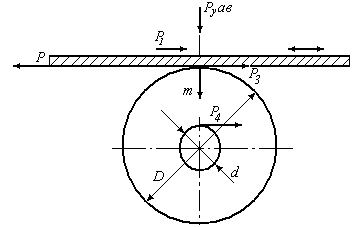

При движении шибера по направляющим качения усилие открывания (рис. 3.3.)

Р = (Р 1 + Р 3 + Р 4 .  ) . К 3,

) . К 3,

где Р 3 – сопротивление качению шибера по ролику,

Р 3 = Р . а . в . К,

где К = 0,01–0,012 – коэффициент сопротивления качению стали по стали;

Р 4 – сопротивление трения в оси ролика, которое определяется

Р 4 = (Ру . а . в + m ш . q) . f 3,

где f 3 – коэффициент трения в оси ролика;

d – диаметр оси, м;

D – диаметр ролика, м.

Скорость открывания затвора

,

,

где t – время перемещения затвора в крайнее положение, с.

Мощность, затрачиваемая на перемещение затвора

Вт

Вт

Рис. 3.3. Схема действия сил на ролик

Секторные затворы

Секторные затворы делятся на односекторные и двухсекторные (челюстные). Простой секторный затвор (рис. 3.4, а) представляет собой сектор 1, вращающийся на пальцах, закрепленных на боковых стенках корпуса 2, который имеет квадратное сечение и крепится к отверстию бункера. Управляется с помощью гидравлических или пневматических цилиндров 3, а также механической передачей. Такие затворы применяются преимущественно в бункерах для хорошо сыпучих материалов с мелкими и средними кусками.

Секторные затворы делятся на односекторные и двухсекторные (челюстные). Простой секторный затвор (рис. 3.4, а) представляет собой сектор 1, вращающийся на пальцах, закрепленных на боковых стенках корпуса 2, который имеет квадратное сечение и крепится к отверстию бункера. Управляется с помощью гидравлических или пневматических цилиндров 3, а также механической передачей. Такие затворы применяются преимущественно в бункерах для хорошо сыпучих материалов с мелкими и средними кусками.

Челюстной затвор состоит из двух секторов или челюстей 1 (рис. 3.4, б), которые соединены между собой зубчатыми секторами 2, находящимися в зацеплении. Обе челюсти открываются и закрываются одновременно. Челюстные затворы лучше приспособлены для частых открываний и закрываний бункеров и регулирования подачи материала.

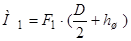

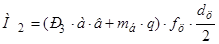

При расчете секторного или челюстного затвора учитывается, что наибольший момент необходимо приложить в начале открывания затвора. Суммарный момент сопротивления складывается из потерь на трение в цапфах или подвесках М 1 и от трения материала о сектор М 2.

Рис. 3.4. Схема затворов: а – секторный, б – челюстной

М = М 1 + М 2.

Момент М 1 = F 1 .  = (Ру . а . в + m c . q) . f ц .

= (Ру . а . в + m c . q) . f ц .  Н.м,

Н.м,

где F 1 – сила трения в цапфе, Н;

Р у – давление, действующее на затвор, Па;

mc – масса сектора, кг;

f ц – коэффициент трения в цапфе;

d ц – диаметр цапфы, м;

а и в – размеры выпускного отверстия, м.

Момент

М 2 = F 2 . R = Ру . а . в . f 1 . R,

где F 2 – сила трения материала о сектор, Н;

f 1 – коэффициент трения материала о сектор;

R – радиус вращения сектора, м.

Усилие, необходимое для открывания секторного затвора

Р = М / R Н.

Лотковые затворы

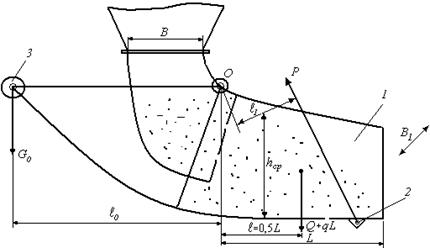

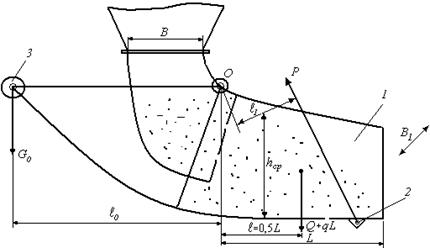

Применяются для различных по крупности материалов, из-за чего они нашли широкое применение. Рабочим органом лоткового затвора является шарнирно закрепленный под выпускным отверстием лоток (рис. 3.6). При закрытом положении затвора лоток 1 находится в горизонтальном положении. При перемещении лотка относительно шарнира О на угол больший угла естественного откоса материала, последний скользит по дну лотка и удаляется из бункера. Кроме этого с увеличением угла наклона лотка соответственно увеличивается скорость движения материала и его производительность. Подъем и опускание лотка осуществляется с помощью пневмо или гидроцилиндра, связанных с проушиной 2. Для уменьшения нагрузок на привод в затворе имеется противовес 3.

Расчет затвора сводится к определению усилия Р, необходимого для подъема лотка с находящимся на нем материалом.

Рис. 3.6. Схема лоткового затвора

Для расчета затвора принимаем следующие обозначения:

В – сторона квадрата выпускного отверстия, м;

В 1 – ширина лотка, м;

L – длина лотка, м;

h ср – средняя высота загрузки лотка, м;

– плотность материала, кг/м3;

– плотность материала, кг/м3;

q – сила тяжести одного погонного метра лотка, Н;

Q – сила тяжести сыпучего материала на лотке, Н;

G 0 – сила тяжести контр груза, Н;

– плечи сил, м.

– плечи сил, м.

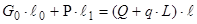

Рассматривая действие сил относительно оси поворота О получим

Н. м. (3.1)

Н. м. (3.1)

Среднюю высоту загрузки лотка по его длине можно с запасом считать h ср = 0,4 . В 1, следовательно, сила

Q = B 1 . L . 0,4 . В 1 .  = 0,4 . В 12. L .

= 0,4 . В 12. L .  Н. (3.2)

Н. (3.2)

Принимая  ≈ 0,5 L и коэффициент запаса К = 1,3 получим из (3.1)

≈ 0,5 L и коэффициент запаса К = 1,3 получим из (3.1)

Р =  Н.

Н.

ПИТАТЕЛИ СЫПУЧИХ МАТЕРИАЛОВ

Питатели – это механические устройства, предназначенные для равномерной, регулированной подачи сыпучих и кусковых материалов в различные аппараты – дробилки, сушилки, реакторы и др.

По принципу действия питатели подразделяются на питатели с тяговым рабочим органом, колебательным и вращательным.

Основными требованиями, предъявляемыми к питателям, являются: стабильность по количеству выдаваемого материала; герметичность конструкции и минимальное влияние на физико-механические свойства материала.

Питатели с тяговым рабочим органом подразделяются на 3 основные вида: пластинчатые, скребковые и ленточные. Для подачи крупнокусковых материалов с размерами кусков 100 х 100 мм и более применяют цепные питатели, представляющие собой несколько бесконечных якорных цепей подвешенных на звездочках приводного вала. Якорные цепи образуют сплошное полотно, опирающееся на дно желоба. При вращении приводного вала цепи перемещают материал по дну желоба.

Ленточный дозатор

При непрерывном технологическом процессе широко используют автоматические дозаторы непрерывного действия, которые за определённый отрезок времени подают равномерным потоком заданное количество дозируемого материала.

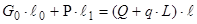

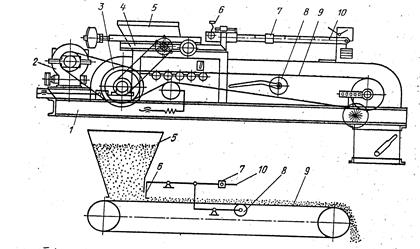

Ленточный стационарный дозатор с механической связью датчика и регулятора (рис. 5.1) для сыпучих материалов состоит из приемной воронки 5, короткого ленточного конвейера, который служит весовой платформой дозатора, и весового рычажного механизма с грузоприёмным роликом, расположенным под весовым участком ленты. На раме 1 дозатора смонтирован ленточный конвейер, ведущий барабан 3, который приводится в движение от электродвигателя 2. Над лентой 9 дозатора на стойке 4 установлена приёмная воронка 5. Материал из воронки поступает на ленту дозатора, которая захватывает материал и вытягивает его из воронки.

Весовой механизм дозатора представляет собой рычаг с весовым роликом 8 на одном плече. На ролик действует сила тяжести ленты с находящимся на ней материалом. Другое плечо рычага тягой соединено с коромыслом 10, на котором имеется гиря 7. Если материал поступает равномерным потоком, то коромысло находится в равновесии. Как только масса материала изменится, изменится и давление на ролик. Когда количество материала на ленте увеличится, ролик начнёт опускаться, одновременно другой конец рычага через тягу будет поднимать правое плечо коромысла. Вследствие этого левое плечо коромысла и связанная с ним заслонка 6 начнут опускаться, уменьшая впускное отверстие приемной воронки. В результате выход материала на ленту будет уменьшаться до тех пор, пока не восстановится заданная производительность. При уменьшении количества материала на ленте произойдет обратное – грузоприёмный ролик поднимется и коромысло поднимет заслонку, вследствие чего увеличится подача материала на ленту.

Рис. 5.1 Ленточный стационарный дозатор с механической

связью датчика и регулятора

Производительность дозатора

Q = 3600 . v . m т/ч, (5.1)

где v – скорость ленты, м/с;

m – масса материала на 1 м ленты, т.

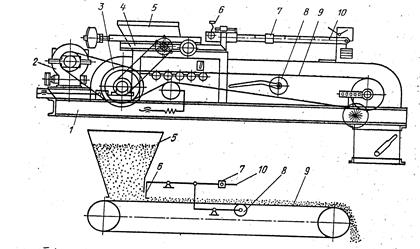

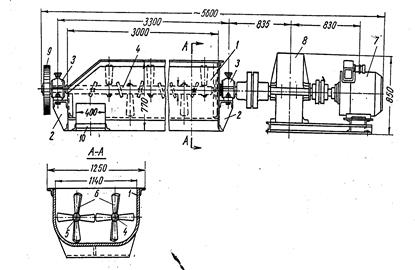

Барабанные питатели

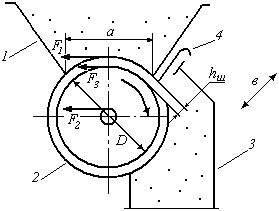

Принцип действия барабанного питателя сводится к тому, что смонтированный на горизонтальной оси барабан перекрывает выпускное отверстие бункера. При вращении барабана материал увлекается силой трения и равномерно подается на приемный конвейер. Производительность барабанных питателей находится в пределах 10–150 м3/ч и регулируется с помощью частоты вращения барабана, а также высотой поднятия шибера (рис. 4.2).

Рис. 4.2. Схема барабанного питателя

1 – бункер; 2 – барабан; 3 – рукав; 4 – шибер

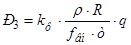

Производительность барабанного питателя

кг/с,

кг/с,

где F = h ш .В – площадь выпускного отверстия, м2 (h ш – высота поднятия шибера; В – ширина питателя);

– окружная скорость барабана, м/с (D – диаметр барабана, м; n – частота вращения, с-1);

– окружная скорость барабана, м/с (D – диаметр барабана, м; n – частота вращения, с-1);

– коэффициент использования объема,

– коэффициент использования объема,

– насыпная плотность материала, кг/м3.

– насыпная плотность материала, кг/м3.

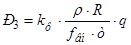

Давление, действующее на затвор, относят к так называемым «местным», зависящим от способа формирования материала в бункере, и определяют

Па,

Па,

где R – гидравлический радиус выпускного отверстия ( где S – площадь, П – периметр отверстия);

где S – площадь, П – периметр отверстия);

f вн – коэффициент внутреннего трения материала;

m – коэффициент подвижности;

k ф – коэффициент формирования материала в бункере (k ф = 2 при неподвижном материале; k ф = 1 при движении).

Для большинства сыпучих грузов m . f вн ≈ 0,18, тогда

Р з = 5,6 . k ф .  . q = 55 . k ф . p . R Па.

. q = 55 . k ф . p . R Па.

Мощность на работу затвора

N = (M 1 + M 2 + M 3) . ω, Bт

где М 1 – момент сопротивления при сдвиге материала на уровне шибера, Н.м;

М 2 – момент сопротивления в цапфах барабана, Н.м;

М 3 – момент сопротивления от трения материала о боковую поверхность, Н.м;

– угловая скорость, рад/с.

– угловая скорость, рад/с.

Н.м,

Н.м,

где F 1 – сила сопротивления сдвигу материала, F 1 = P з . а .В . f внт (f внт – коэффициент внутреннего трения материала);

D – диаметр барабана, м.

Н.м,

Н.м,

где m б – масса барабана, кг;

f ц – коэффициент сопротивления в цапфах;

d ц – диаметр цапфы, м.

Нм,

Нм,

где L – длина дуги, по которой движется материал, м;

f – коэффициент трения материала о внутреннюю поверхность барабана;

ε – коэффициент бокового давления;

Рб – боковое давление на боковую поверхность, Па.

СМЕСИТЕЛИ

Под смешением принято понимать такой механический процесс, в результате которого первоначально находящиеся раздельно компоненты после равномерного распределения каждого из них в смешиваемом объеме образуют однородную смесь. Под термином «перемешивание» понимается следствие воздействия рабочего органа на сыпучий материал, которое не всегда приводит смесь к однородному состоянию.

Качество (однородность) смешивания зависит от длительности, физико-механических свойств смешиваемых материалов и конструкции смесителя.

Смесители сыпучих материалов можно классифицировать по одному из следующих признаков:

- по способу их установки (передвижные, стационарные);

- по характеру протекающего в них процесса смешивания (периодического или непрерывного действия);

- по скорости вращения рабочего органа (тихоходные, скоростные);

- по способу воздействия на смесь (гравитационные, центробежные, пневматические).

Барабанные смесители

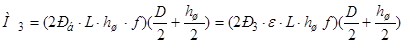

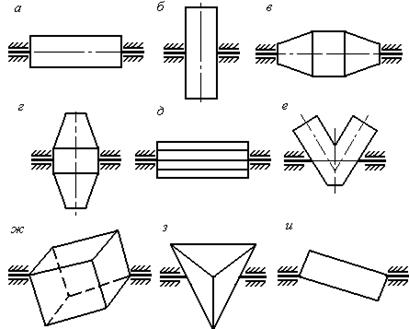

Барабанные смесители с вращающимся корпусом относятся к наиболее распространенным в настоящее время машинам, применяемым для смешения сыпучих материалов. Различаются они формой корпуса и его расположением по отношению к оси вращения. В промышленности используются следующие типы барабанных смесителей: цилиндрический горизонтальный с осью вращения, совпадающей с осью цилиндра (рис. 6.1, б); биконический горизонтальный с осью вращения, совпадающей с осью корпуса (рис. 6.1, в); биконический вертикальный с осью вращения, перпендикулярной к оси вращения корпуса (рис. 6.1, г); граненый горизонтальный с осью вращения, совпадающей с осью корпуса (рис. 6.1, д); бицилиндрический, иногда называемый V- образным (рис. 6.1, е); кубический (рис. 6.1, ж); тетраэдрический (рис. 6.1, з); цилиндрический с осью вращения, наклоненной к оси корпуса, так называемая «пьяная бочка» (рис. 6.1, и).

Рис. 6.1 Схемы основных типов барабанных смесителей

Барабанные смесители относятся к тихоходным машинам, так как окружная скорость вращения их корпуса невелика и составляет 0,17–1 м/с. Рабочая скорость вращения, обеспечивающая оптимальное количество смеси, зависит в основном от типа смесителя и физико-механических свойств перемешиваемых компонентов. Устанавливается она экспериментально. Т. Яно (Япония) предлагает находить оптимальную рабочую скорость вращения по эмпирической формуле

n опт = (1500  2000)

2000)  об/мин,

об/мин,

где d ч – среднеарифметический диаметр частиц смешиваемых компонентов;

R max – максимальный радиус вращения корпуса смесителя.

Лопастные смесители

Лопастные смесители получили широкое распространение в промышленности. Они отличаются простотой конструкции, непрерывностью действия, большой производительностью и лёгкостью обслуживания.

Недостатки лопастных смесителей: 1) не обеспечивается тщательное смешение компонентов и 2) лопасти смесителя вгоняют воздух в смешиваемую массу, что ухудшает её пластичность.

Смесители бывают одно- и двухвальные. Остановимся на рассмотрении более совершенных – двухвальных смесителей.

Двухвальные лопастные смесители при меньшей длине лучше смешивают материалы, чем одновальные. Двухвальные смесители бывают с одинаковым и разным числом оборотов лопастных валов, прямоточные и противоточные.

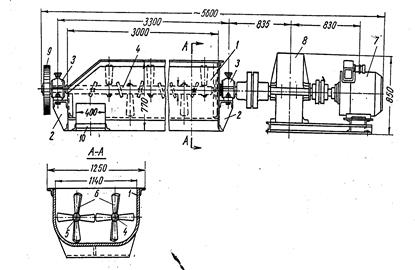

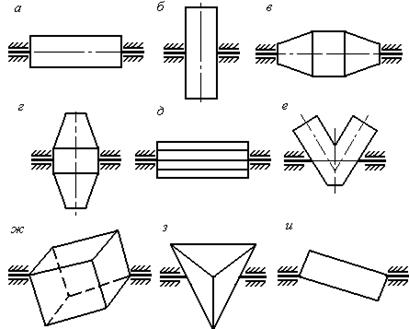

Двухвальный лопастный прямоточный смеситель с одинаковым числом оборотов лопастных валов (рис. 6.2) широко распространен для смешивания как сухих, так и влажных пластичных материалов. Смеситель имеет широкое корыто 1, закрытое с двух сторон крышками, на кронштейнах 2 которых установлены подшипники 3 валов 4 и 5. Внутри корыта на каждом валу по прерывистой винтовой линии закреплены лопасти 6. Обычно лопасти обоих валов имеют общую прямую линию соприкосновения. Существуют также мешалки, в которых лопасти одного вала входят в промежутки между лопастями другого вала, что обеспечивает более тщательное перемешивание. Вал 4 мешалки приводится во вращение от электродвигателя 7 через редуктор 8, а вал 5 – от вала 4 через пару цилиндрических зубчатых колёс 9.

Материалы, непрерывно загружаемые в смеситель, смешиваются вращающимися навстречу друг другу лопастями валов 4 и 5. Лопасти измельчают также комья и подвигают массу к разгрузочному отверстию 10.

Техническая характеристика двухвальных и одновальных смесителей приведена в табл. 6.1.

Рис. 6.2 Двухвальный лопастный смеситель СМ-447

Таблица 6.1

Техническая характеристика лопастных смесителей

|

Показатели

| Двехвальные смесители

| Одновальные смесители

|

| СМ-447

| СМ-440

пароувл.

| СМ-246

пароувл.

| ССМ-240

| ССМ-241

|

| Ширина корыта,м

| 1,14

| 1,14

| 1,595

| 0,8

| 0,8

|

| Длина корыта, м

| 3

| 3

| 3,5

| 3

| 4

|

| Угловая скорость лопастных валов, об/мин

| 32

| 32

| 31

| 24

| 24

|

| Наружный диаметр лопастей, мм

| 600

| 600

| 750

| 764

| 764

|

| Передаточное число редукторов

| 23,34

| 23,34

| 31,8

| -

| -

|

| Производительность смесителя, м3/ч

| 20

| 20

| 35

| 10

| 10

|

| Мощность электродвигателя, кВт

| 28

| 28

| 40

| 12

| 15

|

| Габариты (длина, ширина, высота), м

| 5,6х1,6хх1,02

| 5,7х1,6хх1

| 5,6х1,6хх1,02

| 4,4х1,2х

х1,1

| 5,4х1,8х

х1,1

|

| Масса смесителя, т

| 3,5

| 4,2

| 6,6

| 2,4

| 2,5

|

Для более тщательного перемешивания применяются двухвальные противоточные смесители. Конструктивно они идентичны смесителю СМ-447, но углы установки лопастей на валах противоположны. Такая схема создаёт встречные потоки частиц при общем движении частиц к разгрузочному окну, поскольку угловая скорость одного вала больше угловой скорости другого.

Грохоты

Грохоты можно разделить на следующие группы: неподвижные колосниковые, валковые, барабанные вращающиеся, плоские качающиеся, вибрационные – гирационные, инерционные, самобалансные, резонансные, электровибрационные.

В настоящее время все грохоты делят на три типа: легкие, средние и тяжелые, предназначенные для грохочения материалов с насыпной плотностью соответственно 1,0, 1,6 и 2,5 т/м3. Их обозначают буквами и цифрами. Буква Г обозначает грохот, И – инерционный, С – самобалансовый, Р – резонансный, Л – легкого типа, С – среднего типа, Т – тяжелого типа. Первая цифра за буквами указывает на ширину грохота (1 -750 мм, 2 – 1000 мм; 3 – 1250 мм, 4 – 1500 мм, 5 – 1650 мм; 6 – 2000 мм; 7 – 2500 мм; 8 – 3000 мм), вторая цифра - число сит. Например, ГИС 32 означает: грохот инерционный, среднего типа, шириной сита 1250 мм, двухситный.

Табл. 8.1.

| Угол накл.

сита,α,град.

| 9

| 10

| 11

| 12

| 13

| 14

|

| Коэф. К1

| 0,45

| 0,5

| 0,56

| 0,61

| 0,67

| 0,73

|

К2 и К3 – коэффициенты, зависящие от гранулометрического состава исходного материала.

Коэффициент К2 выбирается в зависимости от содержания фракций нижнего класса в исходном материале (см. табл.8.2)

Табл.8.2.

| Сод.фрак-

ций, %

| 10

| 20

| 30

| 40

| 50

| 60

| 70

| 80

|

| Знач.К2

| 0,58

| 0,66

| 0,76

| 0,86

| 0,92

| 1,0

| 1,08

| 1,1

|

Коэффициент К3 выбирается по значению содержания в нижнем классе частиц, размером меньше половины размера отверстий ситв (см. табл.8.3)

Табл. 8.3.

| Содерж.

частиц, %

| 10

| 20

| 30

| 40

| 50

| 60

|

| К3

| 0,63

| 0,72

| 0,82

| 0,91

| 1,0

| 1,09

|

Расчёт параметров колебания грохота. Работа грохотов в вибрационном режиме, как отмечалось выше, улучшает условия классификации за счёт сегрегации частиц.

Кроме этого, на основании экспериментальных данных установлено, что высота hr подбрасывания частиц должна иметь определенную высоту, равную hr≥0,4 D, где D – размер отверстия. В этом случае обеспечиваются наилучшие условия самоочистки сит. Из условия самоочистки максимальная скорость v сит сита в направлении колебания:

Для горизонтального грохота с направленными колебаниями рабочей поверхности

v сит=√2ghr/sinβ; (9)

для наклонного грохота с направленными колебаниями

v сит=√2ghr(cos αsinβ); (10)

где β и α - углы соответственно направления колебания к просеивающей поверхности и наклона плоскости сита к горизонту.

В момент отрыва частицы от поверхности сита её скорость равна амплитудному значению скорости рабочей поверхности

v = αω≤ vсит (11)

и должна иметь меньше необходимой с точки зрения самоочистки сита грохота скорости vсит , вычисленной по формулам (9) или (10).

Решая совместно уравнения (9) – (11) получаем выражение, из которого можно определить α или α ω.

Для наклонных грохотов с направленными колебаними имеем

α ω= √ 0,8 gD (cos α/ sin β) (12)

Для горизонтальных грохотов с направленными колебаниями

α ω= √ 0,8 gD / sin β (13)

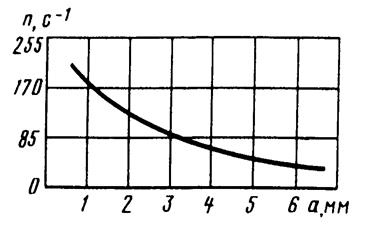

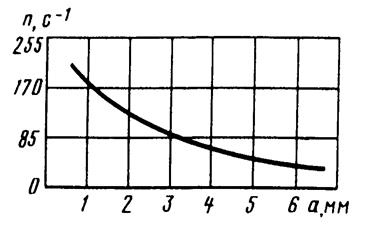

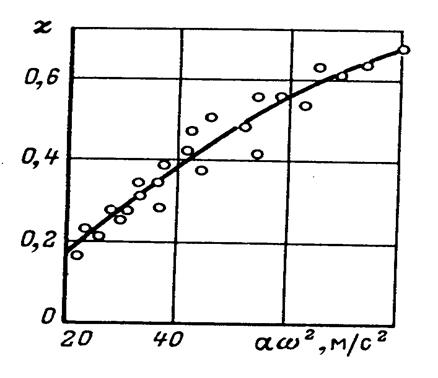

В качестве второй зависимости, связывающей α и ω между собой, используют кривую оптимальных сочетаний амплитуд и частот колебаний при грохочении мелкозернистых материалов (рис.8,9) или данные табл.8.4.

Рис.8.9 Зависимость частоты n колебания грохотов от амплитуды а

Таблица. 8.4

| Привод

| Частота колеб. короба

n, с -1

| Ампл.колеб. короба α

(мм) для пылевидных

мат.

| Ампл.колеб. короба α

(мм) для кусковых

мат.

|

| Центробежный

| 45

| 0,8-1,2

| 0,8-1,0

|

| Дебалансный

| 25

| 2-3

| 1,5-2,5

|

| Центробежный направл. действия

| 17-25

| 2-4

| 2-3

|

| Эксцентриковый

| 7,5

| 5-15

| 4-8

|

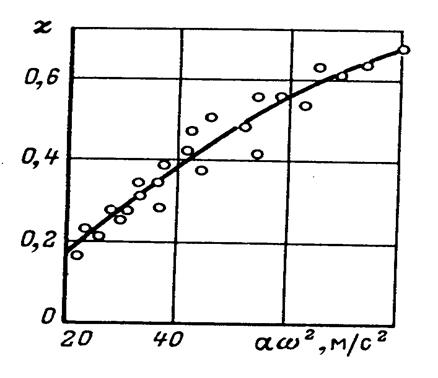

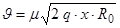

Размеры сита. По вычисленным значениям α и ω можно определить величину ускорения колебаний ј сит = α ω2 и скорость vм транспортирования материала по ситу

vм =H v =H α ω, (14)

где Н – коэффициент передачи скорости (рис.8.10); v – амплиудное значение скорости рабочего органа.

Рис.8.10 Зависимость коэффициента к передачи скорости от ускорения, а ω2 колебания рабочего органа.

Ускорение колебания ј сит рекомендуется принимать не более 80м/с2 во избежание быстрого выхода из строя узлов грохота при установке грохота на междуэтажном перекрытии значение максимального ускорения колебания снижается до 40-50м/с2.

При перемещении материала его скорость vм всегда меньше значения v. С одной стороны, скорость v направлена под каким-то углом β к поверхности сита(в этот момент сила, отрывающая материал от поверхности сита, становится больше силы веса), vм – вдоль сита.

С другой стороны, во время части периода колебания рабочего органа материал относительно сита не перемещается.

На рис.8.11 изображено перемещение плоскости грохота (Г=1) и частицы при Г=2; 3,3 и 6,28. При Г =2 время полёта частицы обозначено через t пол. Только время совместного движения материала и плоскости за период tп равно (tп – t пол). В течение этого времени, относительно перемещения материала по поверхности сита не происходит и поэтому

vм =0.

Отставание скорости транспортирования материала от скорости рабочего органа характеризуется коэффициентом передачи скорости

Н =vм/м, который при известном значении ускорения колебания α ω2 определяется по графику (см.рис.8.10).

Формулу производительности грохота

Qв.гр = 3,6 Bhм vм p (15)

Можно преобразовать относительно hм и вычислить высоту слоя материала (м) в месте загрузки.

Рис. 8.11 Схема перемещения частиц материала при разных значениях коэффициента Г.

СТРУКТУРА И КЛАССИФИКАЦИЯ МАШИН

,

, . (2.5)

. (2.5) . (2.6)

. (2.6) , (2.7)

, (2.7) . (2.8)

. (2.8) , (2.9)

, (2.9) – скорость истечения материала, м/с;

– скорость истечения материала, м/с; – плотность материала, кг/м3.

– плотность материала, кг/м3. ,

, , который равен

, который равен  Рх / Ру, где Рх – боковое давление в рассматриваемой точке. Так для жидкости

Рх / Ру, где Рх – боковое давление в рассматриваемой точке. Так для жидкости  и Кз = 1. Для хорошо сыпучих материалов

и Кз = 1. Для хорошо сыпучих материалов  , тогда Кз можно принимать в пределах в пределах 0,8–0,9. Точное определение Кз находят по зависимости

, тогда Кз можно принимать в пределах в пределах 0,8–0,9. Точное определение Кз находят по зависимости ,где x =

,где x =  ;

; 1,5; при загрузке бункера с большой высоты К q = 1,1

1,5; при загрузке бункера с большой высоты К q = 1,1

) . К 3,

) . К 3, ,

, Вт

Вт

Секторные затворы делятся на односекторные и двухсекторные (челюстные). Простой секторный затвор (рис. 3.4, а) представляет собой сектор 1, вращающийся на пальцах, закрепленных на боковых стенках корпуса 2, который имеет квадратное сечение и крепится к отверстию бункера. Управляется с помощью гидравлических или пневматических цилиндров 3, а также механической передачей. Такие затворы применяются преимущественно в бункерах для хорошо сыпучих материалов с мелкими и средними кусками.

Секторные затворы делятся на односекторные и двухсекторные (челюстные). Простой секторный затвор (рис. 3.4, а) представляет собой сектор 1, вращающийся на пальцах, закрепленных на боковых стенках корпуса 2, который имеет квадратное сечение и крепится к отверстию бункера. Управляется с помощью гидравлических или пневматических цилиндров 3, а также механической передачей. Такие затворы применяются преимущественно в бункерах для хорошо сыпучих материалов с мелкими и средними кусками.

= (Ру . а . в + m c . q) . f ц .

= (Ру . а . в + m c . q) . f ц .  Н.м,

Н.м,

– плечи сил, м.

– плечи сил, м. Н. м. (3.1)

Н. м. (3.1) ≈ 0,5 L и коэффициент запаса К = 1,3 получим из (3.1)

≈ 0,5 L и коэффициент запаса К = 1,3 получим из (3.1) Н.

Н.

кг/с,

кг/с, – окружная скорость барабана, м/с (D – диаметр барабана, м; n – частота вращения, с-1);

– окружная скорость барабана, м/с (D – диаметр барабана, м; n – частота вращения, с-1); – коэффициент использования объема,

– коэффициент использования объема,

Па,

Па, где S – площадь, П – периметр отверстия);

где S – площадь, П – периметр отверстия); – угловая скорость, рад/с.

– угловая скорость, рад/с. Н.м,

Н.м, Н.м,

Н.м, Нм,

Нм,

об/мин,

об/мин,