термопластической обработкой сталей и сплавов

Рассмотренные экспериментально-расчетные методики позволяют построить карты процесса в виде распределений коэффициентов эффективности рассеяния вводимой в образец механической энергии в координатах «параметр η– скорость деформации έ– температура деформации Т».

С помощью карт процесса для каждого испытанного материала найдены условия горячей деформации, при которых активны основные механизмы структурообразования: фрагментация, динамическая рекристаллизация, динамическая полигонизация и др. С помощью карт процесса установлено, что:

- прокатку малоуглеродистых экономно легированных сталей на стане, который позволяет деформировать заготовку до степеней обжатия ε≤70%, допустимо начинать при температурах T~11500С. После максимальной фрагментации при έ~10 с-1, однородная равновесная структура формируется при температуре T~10000C при снижении скорости деформации до έ~10-1 с-1.

- в сплавах типа 04Х20Н6формирование структуры из динамически рекристаллизованных зерен следует ожидать после горячего сжатия при температуре Т ~ 1025± 25 0С и скорости деформации έ ~ 10-1 с-1. Повышение температуры деформации до 12000С и снижение скорости деформации может вызвать проявление эффекта сверхпластичности.

- для стали 08Х18Н10Т предпочтительным режимом горячей деформации, в ходе которой образуется мелкозернистая структура из динамически рекристаллизованных зерен, рекомендуется пластическая деформация со скоростью έ = 10-1 с-1 при Т = 10000С.

- в многоэтапных операциях прокатки пластическое формоизменение заготовки магналия (Al-Mg-Sc)предпочтительно начинать из области высоких температур и скоростей деформации: Т = 4200С и έ = 10-1 с-1. Продолжать деформацию можно до тех пор, пока температура металла не снизится до 3500С. Дальнейшее формоизменение возможно с уменьшением скорости деформации до έ~10-2 с-1, что обеспечивает работу механизма полигонизации с получением структуры равновесного состояния.

Горячее сжатие по рекомендованным режимам способствует формированию мелкозернистой однородной и стабильной (рекристаллизованной) структуры. Следовательно, применение карт процесса целесообразно в поиске оптимальных условий обработки металлических материалов.

Однако режимы ТМО, назначаемые по картам распределений коэффициентов η, являются первым приближением к оптимальным условиям и подлежат уточнению методами металлографического исследования. Это вызвано тем обстоятельством, что в реальных условиях промышленной обработки на значения температуры, степени и скорости деформации дополнительно окажут влияние типы используемого оборудования и геометрия исходных заготовок.

Необходимо отметить, что изыскательские работы по совершенствованию технологий ТМО сталей и сплавов продолжаются. Речь идет не только о построении и применении карт процесса, но и других циклах, свойственных термопластической обработке. Например, об операциях управляемого или контролируемого охлаждения нагретых заготовок, позволяющих зафиксировать в металле сформированное структурное состояние и, тем самым, улучшить показатели выпускаемой продукции при одновременном снижении затрат на ее производство.

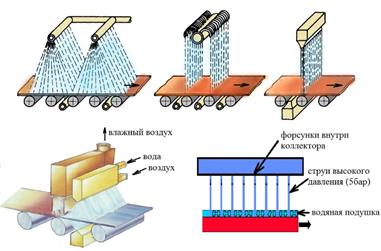

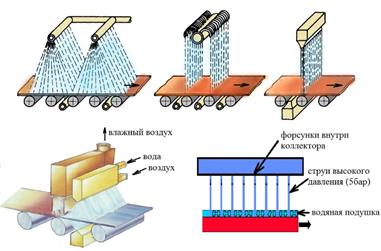

Установка контролируемого охлаждения (УКО) предназначена для ускоренного регулируемого двухстороннего охлаждения раскатов толщиной от 6 до 50 мм до заданной температуры при контролируемой прокате с целью обеспечения требуемых механических свойств в заданном диапазоне скоростей охлаждения (рис. 53).

Установки контролируемого охлаждения предоставляют возможность получения высококачественного стального листа с мелкозернистой структурой.

|

|

| Рис. 53 Принципиальная схема работы установки контролируемого охлаждения (вверху) и вариант ее практического воплощения в производстве (внизу).

|

Сначала на стане сталь нагревают до заданной температуры и деформируют. Затем металл «подстуживают» на установке контролируемого охлаждения и возвращают на прокатный стан, где сталь повторно деформируют, но уже при более низкой температуре. Деформация металла в две стадии приводит к измельчению зерна на первой стадии прокатки и к его упрочнению за счет создания на второй стадии фрагментов внутри зерен.

Кроме того, за счет быстродействия системы охлаждения наличие УКО позволяет получать сталь с пониженным уровнем напряжения и анизотропией свойств. С помощью УКО можно осуществлять производство проката для тонкостенных труб. За счет использования УКО расширяется сортамент сталей для электросварных труб, стойких к сероводородному растрескиванию, повышается общая продуктивность прокатного оборудования благодаря высокой температуре прокатки и увеличению максимальных обжимов в чистовой клети.

Использование установок контролируемого охлаждения дает возможность снизить легирование и уменьшить затраты на производство высокопрочных сталей на 20-30%.

Список литературы

1. Багмутов В.П, Захаров И. Н. Математическое моделирование нестационарных процессов формирования высоко градиентных структурно-фазовых и напряженно-деформировванных состояний при получении и обработке материалов // Известия ВУЗов. Черная металлургия, 2005.- №2.- С.19-25.

2. Ефименко С.П., Трайно А.И., Юсупов В.С. Производство горячекатаных листов с повышенным комплексом механических свойств / Исследования и разработки ресурсосберегающих режимов производства листов стали. М.: Интермет Инжиниринг, 2003.- 318 с.

3. Бернштейн М.Л., Займовский В.А., Капуткина Л.М. Термомеханическая обработка стали.- М.: Металлургия, 1983.- 480 с.

4. Рудской А.И., Коджаспиров Е.Е., Гордов М.А. Влияние контролируемой прокатки на структуру и механические свойства марганцовистой низкоуглеродистой стали / Научно-технические ведомости СПб ГПУ. С.-Петербург, 2008.- вып.3.- С.265.

5. Мильман Ю.В. Роль мезоструктуры в формировании механических свойств тугоплавких металлов // Вопросы материаловедения, 2002.- №1(29).- С.87 – 103.

6. Рудской А.И., Колбасников Н.Г., Торопов С.С. Структура, пластичность и разрушение сталей. Эксперимент и моделирование.- СПб.: Изд-во Политехн. ун-та, 2016.- 328 с.

7. Мочалов Н.А., Галкин А.М., Мочалов С.Н., Парфенов Д.Ю. Пластометрические исследования металлов.- М.: Интермет Инжиниринг, 2003.- 318 с.

8. Рыбин Ю.И., Рудской А.И., Золотов А.М. Математическое моделирование и проектирование технологических процессов обработки металлов давлением.- СПб.: Наука, 2004.- 644 с.

9. Черепанов О.И., Прибытков Г.А. Численное исследование остаточных напряжений и упругопластических деформаций, развивающихся при охлаждении структурно неоднородных материалов в процессе высокотемпературной обработки // Физическая мезомеханика, 2000.- т.3,№1.- С.23-38.

10. Hot Working Guide A Compendium of Processing Maps Edited by Y.V.R.K. Prasad, S. Sasidhara. Department of Metallurgy Indian Institute of Science: Bangalore, 2004- 560 p.

11. Варгасов Н.Р., Рыбин В.В. Оптимизация температурно-скоростных режимов пластической деформации по критерию диссипации механической энергии // Металловедение и термическая обработка металлов, 1999.- №9.- С.52-56.

12. Барахтин Б.К., Орыщенко А.С., Малышевский В.А., Варгасов Н.Р., Немец А.М. Методология проведения пластометрических испытаний конструкционных металлов и сплавов / Справ.-метод. рук-во по применению уник. оборудов. ЦКП ФГУП «ЦНИИ КМ «Прометей».- СПб.: Изд-во ФГУП «ЦНИИ КМ «Прометей», 2010.- 86 с.

13. Барахтин Б.К., Громова Н.Б., Лебедева Н.В., Ермакова Н.Ю. Структурные изменения в аустенитной стали с большим содержанием азота в условиях горячей деформации сжатием // Фундаментальные проблемы современного материаловедения, 2008.- №1, т.5.- С.113-119.

14. Малышевский В.А., Хлусова Е.И., Барахтин Б.К. Структурно-механическое состояние перспективных ГЦК сплавов в условиях горячей пластической деформации // Вопросы материаловедения, 2010.- №4(64).- С.7 - 20.

[1]20-й Московский международный Салон изобретений и инновационных технологий "Архимед" состоялся в мае 2017 года под девизом: "Изобретательская и патентно-лицензионная деятельность – основа устойчивого развития экономики".

[2]Для удобства эксплуатации в конструкции прибора скорость деформации задается через параметры движения захватов толкателей в размерности [мм/с].

[3]Тпл– температура плавления материала.