Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Оснащения врачебно-сестринской бригады.

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

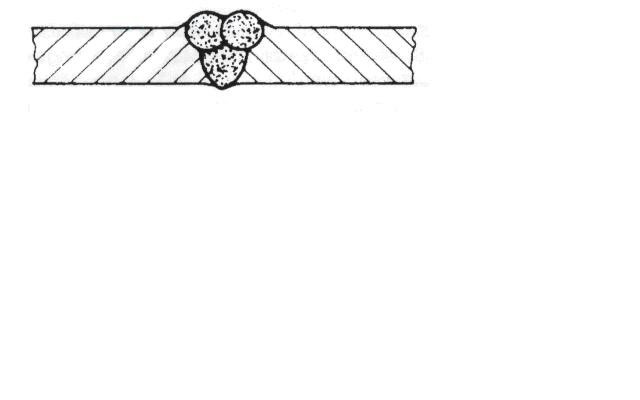

Первый шов закладывается в основание стыка плит.

Рис.4

При этом следует обратить внимание на то, чтобы при сварке справа и слева от шва образовывалась «сварочная пена». Только в этом случае удастся достичь необходимой плотности и прочности первого шва. На рис.2 показано, как следует держать аппарат. Ни в коем случае не должны образовываться пустоты между закладываемыми швами. Если при сварке PVC из-за слишком высокой температуры образуются темно-коричневые или же черные участки, их следует удалить трехгранным шабером. Когда V-образный шов будет готов, и Вы захотите убедиться, что в процессе сварки не образовались пустоты, и не было сожженных участков, посмотрите поперечный срез сварочного шва. Если сварка была произведена правильно, то Вы едва сможете различить границы между тремя швами. Если же границы отчетливо видны или если заметны темные участки, то это свидетельствует о том, что сварщику еще не хватает опыта и сожженный материал следует удалить.

Обработка сварочного шва

На практике сварочные швы обычно не обрабатываются из экономических соображений.

Однако при желании обработку шва можно произвести при помощи специального ножа для обработки швов. При обработке шва следует обратить внимание на то, чтобы нож не оставлял засечек. Оставшиеся неровности следует обработать циклей, увлажнив материал достаточным количеством воды.

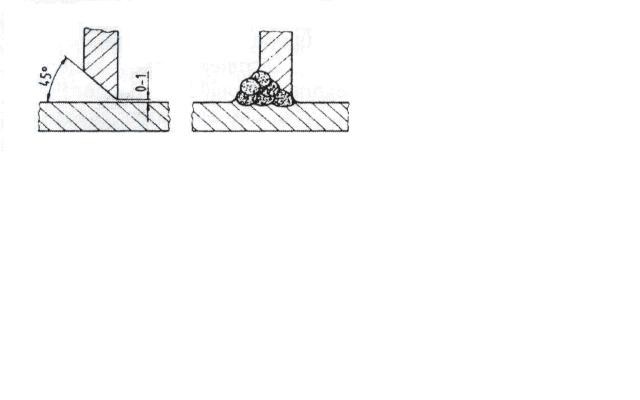

Создание сварочных швов другой формы

В качестве альтернативной возможности на рис. 5 изображен процесс сварки Х-образным швом, под которым подразумевается наслоение швов один на один. Ширина ребра составляет 1 мм. Прежде всего, один из участков Х-образного шва частично сваривается. Затем с обеих сторон в основании шва делается углубление круглой формы, после чего симметрично с обеих сторон поочередно прокладывается шов. На рис. 6 показан пример создания Т-образного соединения плит при помощи HV- или К-образного шва.

|

|

Рис. 5

Рис. 6

Сварка полов из PVC

Половое покрытие на базе мягкого PVC уже давно применяется в жилых помещениях, кухнях и на производстве. Подобное покрытие кладется встык и склеивается с основанием. Однако данная техника не обеспечивает абсолютной водонепроницаемости полов. Если покрытие из PVC применяется в комнатах с повышенной влажностью или же в комнатах, где велика вероятность попадания большого количества жидкости на пол, таких, как ванные комнаты, кухни, прачечные, мы предлагаем применить сварку стыков покрытия. Если сварочный шов выполнен по всем правилам, то полы становятся полностью водонепроницаемыми. Сварочный шов может также служить украшением полов, если он выполнен при помощи прутка другого цвета. Помимо инструментов, упомянутых в главе Оборудование и вспомогательные средства для сварки горячим воздухом, Вам потребуется фуганок или шабер для подготовки стыков у ранее приклеенного покрытия и специальный нож с лезвием полусерповидной формы. Давление на пруток при сварке обеспечивается сварочной фильерой, которая также ведет пруток. Необходимая сила давления составляет 1-3 kp в зависимости от диаметра сварочного прутка. Зоны сварки должны быть чистыми. Ни в коем случае не допускается попадание на них влаги или масла. Механический способ очистки является в данном случае оптимальным, и только в случае сильного загрязнения возможна очистка зон сварки мыльным раствором. При сильных масляных загрязнениях применяется денатурированный спирт или медицинский бензин (петролейный эфир). Допускается только кратковременный контакт вышеперечисленных средств с PVC. Для очистки ни в коем случае не следует применять органические жидкости, такие, как трихлорэтилен, эфир уксусной кислоты или ацетон, т.к. они способствуют растворению PVC.

|

|

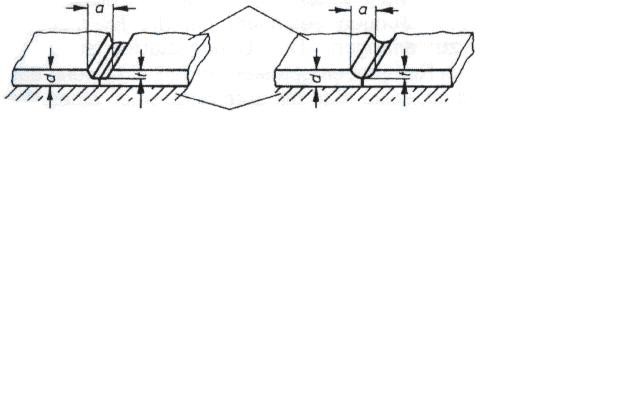

Прежде всего, швы покрытия растачиваются фуганком или шабером таким образом, чтобы между листами покрытия можно было заложить шов.

Пожалуйста, ориентируйтесь на пример, представленный на рис.7. Диаметр прутка должен быть на 1 мм больше, чем диаметр канала «а». Обычно диаметр прутка 4-5 мм. Глубина канала «t» должна составлять 2/3 от толщины покрытия «d». Как правило, сварка производится слева направо.

Рис. 7

Отработка навыков сварки

В случае, если Вы никогда не занимались сваркой пластика, рекомендуем Вам потренироваться. Для этого можно прикрепить кнопками или гвоздями отрезок PVC-покрытия к доске. После этого по металлической линейке фуганком протачивается канал. На нем и будут отрабатываться навыки.

Обработка сварочного шва

Выступающий над поверхностью полов шов срезается острым ножом с лезвием полусерповидной формы.

Сварка пленки

Для сварки пленки из РЕ или PVC также применяется сварка горячим воздухом.

Для этого Вам потребуется специальная фильера, т.н. фильера с широким щелевым отверстием, и ролик из резины для прижима сварочного шва.

Перед сваркой отрезки пленки располагаются внахлестку на 3-5 см.

Сварка производится следующим образом: одной рукой ведется сварочный аппарат, а другой, при помощи ролика, прижимается шов. Если температура сварки и сила давления ролика выбраны правильно, то на краю верхнего отрезка пленки образуется небольшое утолщение (ребро).

Чтобы пленка при сварке не скатывалась, ее следует предварительно сметать в нескольких местах.

Начинающим мы рекомендуем потренироваться. Получившийся в результате шов следует проверить на разрыв.

Для ремонта пленки также применяется вышеописанный метод. Заплатка выкраивается из того же материала, из которого изготовлено требующее ремонта полотно. Для того чтобы полотно не сместилось в процессе сварки, мы рекомендуем прижать его в середине.

Окантовка

Когда возникает необходимость изготовить держатели, уголки и U-образный профиль, можно воспользоваться методом угловой сварки, но для некрупных предметов (шириной до 60 см), мы рекомендуем применять окантовку.

Прежде чем приступить к сварке, в детали под углом 90° при помощи фрезы протачивается паз. Глубина паза меньше толщины материала на 2-3 мм. После этого паз следует очистить от стружек и зафиксировать деталь на подложке.

|

|

Сварка производится аппаратом без насадки. Поток горячего воздуха медленно и равномерно направляется вдоль паза, от начала к концу. После того, как стенки паза размягчатся (проверить это можно при помощи любого заостренного предмета, например, гвоздя), незакрепленный конец детали осторожно отгибается в нужную позицию и придерживается до той поры, пока шов не застынет. При этом в месте стыка возникает небольшое утолщение.

Таб. 1. Обработка

| Термопласт | Температура горячего воздуха (С°)* | Мощность сварки (N) Сварочный пруток 3 мм | Мощность сварки (N) Сварочный пруток 4 мм |

| РЕ твердый | 220-280 | 10 - 16 | 25 – 35 |

| РЕ мягкий | 190-250 | ||

| РР | 230-280 | 10 - 16 | 25 – 35 |

| PVC твердый | 300-350 | 8 - 12 | 15 - 25 |

| PVC мягкий | 250-300 | 4 - 8 | 7 - 12 |

| * - измерения проводились на расстоянии 5 мм от выходного отверстия сварочной насадки | |||

Практическая работа №2

| Тема: Технология сварки металлических композиционных и пористых материалов. Композиционные материалы (КМ). Самым распространенным композитным материалом является железобетон, широко используемый в строительстве. В нем металлические стержни являются армирующими наполнителями, а бетон связующим компонентом - матрицей. В машиностроении используются композиционные материалы, в которых связующими компонентами являются металлы (МКМ), керамика (ККМ), полимеры (ПКМ). В данном разделе рассмотрены вопросы сварки МКМ. В качестве наполнителей в металлических композитах используют: сплавы алюминия, магния, меди, никеля, тирана и т.д. В качестве армирующих материалов - высокопрочные материалы: углеродные, борные, кар-бидокремниевые волокна, нитевидные кристаллы, металлическую проволоку. Армирующие материалы в композитах находятся в виде частиц различной дисперсности (дисперсионно-упрочненные ДУКМ), волокон длинной или короткой резки или слоев. КМ, армированные нитевидными кристаллами, по своим свойствам находятся между композитами, упрочненными длинными волокнами и порошком. МКМ позволяют получать герметичные и высокопрочные сварные соединения при различных комбинациях сплавов, экономить дефицитные и дорогостоящие металлы, существенно упрощать конструкции ответственных узлов, повышать надежность и долговечность работы изделий. Эти материалы обладают комплексом совершенно новых (по сравнению с металлами и сплавами) характеристик. Использование композиционных материалов позволяет повысить прочность, жесткость, сопротивление ударным нагрузкам, снизить массу конструкций, дает возможность регулировать в широких пределах тепло- и электропроводность, магнитные, ядерные и другие свойства. |

|

| Схема композиционных материалов. Армирующий материал в виде: а - частиц; б - волокон; в - слоев. Изготовление деталей из МКМ проводится по двум схемам. При первой схеме совмещается изготовление КМ и формирование детали. При второй схеме вначале с помощью прокатки, прессования, диффузионной сварки и т.д. получают полуфабрикаты (листы, профили, трубы и т.п.), из которых изготовляются детали. Например, подобным образом изготовляют детали из МКМ, армированных непрерывными волокнами (из бор-алюминия и углеалюминия с матрицей из алюминиевого сплава или беззольного клея). Волокна могут собираться в жгуты, составляющие основу, которые переплетаются поперечными жгутами из того же или другого материала (проволока и др.). Матрица наносится пропиткой, плазменным напылением и другими способами. Полученные монослойные полуфабрикаты соединяются в блоки различными способами, в том числе и сваркой. При производстве теплообменников широко используется слоистая композиция из слоев высокотеплопроводного алюминия и низкотеплопроводного многокомпонентного сплава оксидов свинца, бора цинка и т.д., являющихся соединительной, силовой и теплоизолирующей компонентой. В результате теплопроводность вдоль алюминиевых слоев сохранена, а в ортогональном направлении уменьшена в десятки раз. Для сварки композитных материалов применяются лучевые способы (электронно-лучевая и лазерная сварка) и дуговая сварка плавящимся и неплавящимся электродом в среде аргона или гелия. Основные трудности сварки этих материалов связаны с различными теплофизическими свой ствами наполнителя и матрицы. При воз действии источника тепла в большинстве случаев в первую очередь плавится металл матрицы, как имеющий более низкую температуру плавления. Наполнитель может расплавиться частично. При лучевых способах сварки в верхней части шва армирующий материал полностью расплавляется. Значительные изменения свойств композита происходят при дуговой сварке в зоне термического влияния. Изменения в шве и зоне термического влияния неблагоприятно сказываются на свойствах сварного соединения. При сварке плавлением требуется расплавляемый элемент (присадочная вставка), а в некоторых случаях и присадочная проволока, материалом которых заполняются зазоры стыка. Расплавляемый элемент может быть прямоугольной, тавровой или двутавровой формы. |

|

| Формы расплавляющихся присадочных вставок. Сварку композитов дугой выполняют в среде аргона или смеси аргона с гелием с минимальным тепловложением. При использовании вольфрамового электрода рекомендуется применять импульсный режим сварки, что позволяет регулировать длительность воздействия дуги на металл сварочной ванны, т.е. температурный режим плавления основного и присадочного материалов. Опасность расплавления армирующих волокон устраняется увеличением длительности пауз. Этот способ рекомендуется для композиционных материалов с термодинамическими совместимыми компонентами (Cu-W, Cu-Mo, Sb-W) или армированных термостойкими наполнителями, например, волокнами карбида кремния, бора (покрытиями карбида бора или кремния). В качестве присадочного материала используют проволоки или прутки с объемным содержанием армирующей фазы 15... 20 %. При сварке соединения образуются в основном по металлической матрице. Более благоприятными свойствами обладают сварные соединения при сварке вдоль армирования. Сложной является проблема сварки композиционных материалов системы алюминий - бор между собой и с алюминиевыми сплавами типа Д16Т; 1420. Объемное содержание нитей бора в этих материалах 30... 55 %, толщина 0,8... 2,0 мм, условный плакирующий слой 50... 200 мкм. Подготовку поверхности под сварку производят только химическим путем, включая операции травления, осветления и пассивирования. Наилучшие результаты достигаются при сварке вращающимся вольфрамовым электродом, на переменном токе в смеси аргона и гелия (20:80) при использовании технологических проставок из алюминиевых сплавов типа АМг, 1420, 1201. При электронно-лучевой и лазерной сварке малая протяженность зоны термического влияния позволяет получать сварные соединения с более высокими свойствами, чем при дуговой сварке. При сварке алюминиевых композиционных материалов, армированных борными и стальными волокнами, возникают две проблемы. Первая -это трудность образования сварного соединения без повреждения волокон и снижения их прочности при расплавлении алюминиевой матрицы. Прямое воздействие источника нагрева (дуги, луча при ЭЛС) приводит к разрушению и плавлению волокон. Второе - это то, что наличие волокон изменяет перемещение теплоты в сварочной ванне и затрудняет перемещение в ней расплавленного металла. Основными дефектами швов являются пористость, несплавление, повреждение волокон. Устранению дефектов при аргонодуговой и электронно-лучевой сварке способствует применение импульсных режимов и использование тавровых и двутавровых проставок из матричного алюминиевого сплава между свариваемыми кромками. Этим способом можно изготовлять элементы конструкций типа балок, труб и т.п. |

| Пористые материалы на металлической основе |

| Пористые материалы на металлической основе могут быть порошковыми (ППМ) и сетчатыми (ПСМ) на основе коррозионно-стойких сталей. Получают их холодным прессованием или прокаткой с последующим спеканием в контролируемой газовой среде. Их свойства определяются химическим составом, способом изготовления и величиной образующейся пористости. Основное назначение - фильтроэлементы, смесители, глушители шума и т.д. Образующаяся при сварке литая структура шва значительно отличается по свойствам от структуры основного металла. Основным дефектом при сварке (особенно ППМ) материалов является пористость. При сварке ПСМ ввиду низкой теплопроводности по толщине возможно образование прожогов и подрезов у линии сплавления. Сварку осуществляют вольфрамовым электродом в среде аргона с присадочной проволокой (для ППМ - Св-04Х19Н9, а ПСМ - металла, аналогичного сетке). Возможна электронно-лучевая и лазерная сварка. |

|

|

|

|

|

|

|

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!