В работе, [24] исследован процесс плазменного поверхностного упрочнения с применением активных плазмообразующих газов на низкоуглеродистых конструкционных сталях. В общем виде механизм упрочнения можно представить следующим образом: при нагреве поверхностного слоя азотосодержащей плазменной струей (дугой) происходит насыщение металла азотом из плазмы. При последующем скоростном охлаждении образуются заключенные структуры, легированные азотом. Плазменное азотирование из газовой фазы проводится как с оплавлением поверхности так и без оплавления [24]. Кроме азотирования возможно проводить цементацию, нитроцементацию [21, 24, 42,43].

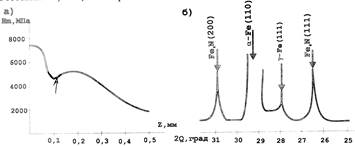

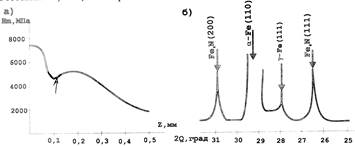

Установлено [24], что при 60 % добавке азота к аргону начинает протекать процесс азотирования. На поверхности стали 20 образуется диффузионный слой со структурой γ1- фазы (Fe4N) и азотистой α - фазы, рис. 2.32. Однако наиболее интенсивно поверхностный слой насыщается азотом при 80-100 % содержании азота в плазмообразующем газе. В результате чего формируется слой внутреннего азотирования протяженностью 0,02-0,04 мм. Кроме стали 20, 45 в работе [24] исследовалась сталь 9ХФ. Обработка стали 9ХФ плазменной струей (100 % азота) приводит к перераспределению легирующих элементов V,Сr, Мn. Наиболее интенсивное перераспределение происходит в центре упрочненной зоны, так содержание марганца

повышается до 1,5% (0,45 в исходном), хрома до 0,83 % (0,6 % в исходном), ванадия до 0,31 (0,25 в исходном). Рентгенофазовый анализ показал наличие цементита, высокоазотистых нитридов Fe2N нитридов хрома при18 % содержании остаточного аустенита.

При упрочнении плазмой сложного состава (80 % N2 +10 %Аr+ 10 % СО2) содержание углерода в поверхностной зоне карбонитридного слоя полученного на стали 20, достигает 0,3 % [24]. Толщина карбидной зоны 0,03-0,04 мм, а микротвердость 7800-8000 МПа при общей глубине упрочненного слоя 0,8 мм. По мнению [24] в упрочненном слое также возможно образование оксикарбонитридной фазы.

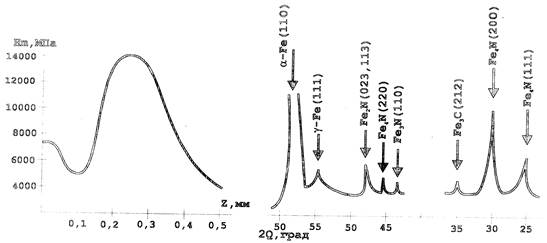

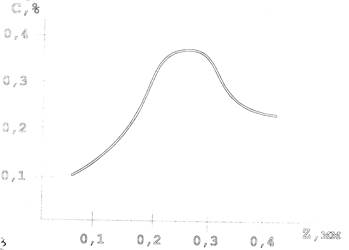

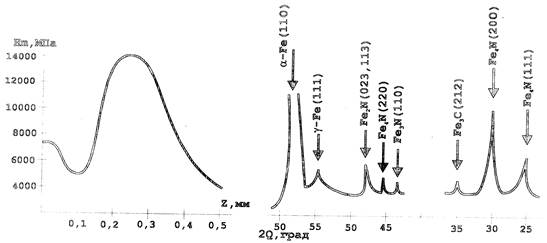

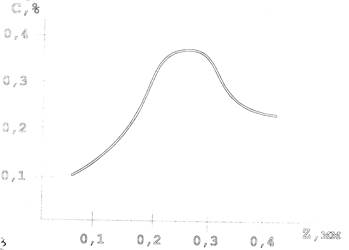

При обработке стали 20 азотосодержащей плазменной струей с оплавлением поверхности упрочненный слой имеет структуру ε и γ ́- фаз, соответствующих твердому раствору на базе нитридов Fе2N и Fе4N, рис.2.33. При травлении этот слой выявляется в виде светлой полоски, толщиной ≈ 0,1 мм с микротвердостью 6200-6500 Мпа. Ниже поверхностного слоя располагается диффузионная зона со структурой γ ́- фазы (Fе4N) и α - фазы, где наблюдается провал микротвердости до 4200-3800 Мпа. Непосредственно к диффузионному слою премыкает нетравящийся слой с аномально высокой микротвердостью 12500-13000 Мпа. Это связано с увеличением содержания углерода в этом слое, по сравнению с основным металлом, рис. 2.34. Увеличение содержания углерода способствует повышению устойчивости аустенита при охлаждении и, как следствие, образование карбидного мартенсита инебольшого количества остаточного аустенита (≈7 %), рис.2.35. Общая глубина упрочнения составила 0,8 мм., а азотированного слоя – 0,35 мм.

Рис. 2.32. Распределение микротвердости по глубине азотированного слоя (а) и рентгенограмма поверхностной нитридной зоны на стали 20 (без оплавления)

Рис. 2.33. Распределение микротвердости по глубине азотированного слоя (а) и рентгенограмма поверхностной нитридной зоны (б) на стали 20 (с оплавлением поверхности)

Рис. 2.34. Распределение углеродов в упрочненном слое стали 20 при обработке азотной плазменной струей (с оплавлением поверхности)

Рис. 2.35. Рентгенограмма зоны внутреннего азотирования на стали 20 при обработке азотной плазменной струей с оплавлением поверхности

Дальнейшее увеличение мощности плазменной азотосодержащей струи при упрочнении с оплавлением поверхности вызывает интенсивное порообразование. Происходит «азотное кипение» ванны расплавленного металла, что связано с увеличением скорости поглощения азота поверхностью из плазмы (предел растворимости азота в стали наступает почти мгновенно [24].

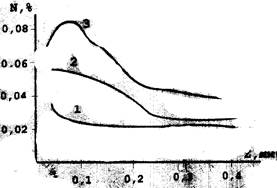

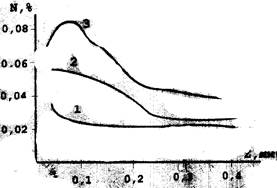

Распределение содержания азота по глубине диффузионных слоев снижается от поверхности к сердцевине основного металла, рис.2.36.

В работе [24] определены величины и знак остаточных напряжений после плазменного азотирования стали 20,9ХФ. Максимальные сжимающие напряжение зафиксированы в зоне нитридных фаз (на глубине 30 мкм).

Рис. 2.36. Распределение содержания азота по глубине азотированного слоя на стали 20

1. обработка без оплавления

2. обработка с оплавлением

3. обработка с парообразованием

Рис. 2.37. Распределение остаточных напряженийпо глубине азотированного слоя на стали 20

1. обработка без оплавления;

2. обработка с оплавлением.

Таким образом, использование активных плазмообразующих газов позволяет за доли секунды проводить химико-термическую обработку поверхностного слоя, как с оплавлением поверхности, так и без оплавления. Глубина легированного слоя в зависимости от режимов упрочнения может достигать 0,2-0,5 мм с микротвердостью на стали 20 6500-1300 Мпа, что значительно выше, чем при простой плазменной закалке.