Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

| Сталь |

Микротвердость Н, Мпа | Глубина упрочненного слоя, мм | |

| Исходной структуры | В закаленной зоне | ||

| 30Х 40Х 50Х 40ХН 50ХН 30Г 45Г 50Г 20ХГР 30ХГТ 15ХФ 40ХФА 40ХС 30ХГСА 35ХМ 20ХН3А 38ХГН 45ХН2МФА 38Х2МЮА 38ХН1М 18Х2Н4МА | 1800-2000 1900-2300 2000-2100 2200-2250 2300-2400 2100-2200 2100-2200 2200-2300 1800-1900 1800-2000 1750-1900 2000-2100 1900-2000 1800-1950 1900-2100 1800-2100 2000-2100 2100-2200 2200-2300 2200-2300 2200-2100 | 8800-9000 9500-10500 11000-12000* 9200-10500 10700-11500 7900-8200 9500-10500 11200-12500* 7200-8600 8100-9500 7900-8500* 10500-11200 9800-11000 7500-7900 8300-9800 9000-10000* 10500-11000* 12200-13000 12100-13000 10000-11500* 13000-13800 | 0,1-3 0,1-3 0,1-3 0,1-4 0,1-4 0,1-2,5 0,1-4 0,1-5 0,1-2 0,1-3 0,1-3,5 0,1-3 0,1-3,5 0,1-4 0,1-3,5 0,1-3,5 0,1-4 0,1-4 0,1-4 0,1-4,5 0,1-4,5 |

* - Режим обработки с оплавлением поверхности

Плазменное упрочнение коррозийных сталей проводилось без оплавления и с оплавлением поверхностности. Микротвердость упрочненного слоя на этих сталях очень высокая, по сравнению с печной термообработкой, табл. 2.12.

Структура упрочненного слоя при оплавлении поверхности состоит из мартенсита, остаточного аустенита и карбидов. Количество остаточного аустенита достигает у поверхности 35-45 %.

Максимальная микротвердость приходится на слой закалки из твердой фазы, где частично сохраняются нерастворившиеся карбиды и небольшое содержание остаточного аустенита (по сравнению с оплавленной зоной).

Табл.2.12.

Микротвердость коррозионностойких сталей после

плазменного упрочнения

|

Сталь |

Микротвердость упрочненного слоя Н, Мпа | ||

|

Печная закалка |

Плазменная закалка | ||

| без оплавления | с оплавлением | ||

| 20Х13 30Х13 40Х13 95Х18 25Х13Н2 | 4800-5600 5000-5800 6000-6800 7800-8900 6900-7400 | 5500-6000 6200-7500 8800-9400 9000-10500 9500-11000 | 8900-9500 9000-10500 9500-11000 10000-11500 11200-12500 |

|

При плазменном упрочнении без оплавления максимальная твердость по глубине также находится на некотором расстоянии от поверхностности. В поверхностном слое фиксируется небольшое количество (5-10 %) остаточного аустенита.

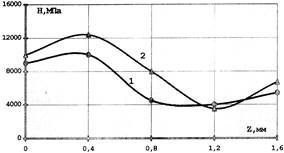

Обработка рессорно-пружинных сталей 65Г,80С2, 50ХФА с оплавлением и без оплавления поверхности не отличается от обработки углеродистых и легированных сталей, рис. 2.25.

Структура упрочненной зоны представляет собой высоко - дисперсный мартенсит + остаточный аустенит + карбиды.

Рис. 2.25. Распределение микротвердости по глубине

упрочненного слоя на стали 65Г при плазменном

упрочнении без оплавления (1) и с оплавлением (2).

Углеродистые литейные стали отличаются от деформируемой стали меньшей пластичностью и ударной вязкостью. По другим физико-химическим свойствам различий практически нет. Плазменное упрочнение проводилось как с оплавлением, так и без оплавления поверхностности. Микротвердость упрочненного слоя находится примерно на одинаковом уровне с деформируемыми углеродистыми сталями, табл. 2.12. При плазменном упрочнении этих сталей желательно проводить предварительную общую печную термообработку (нормализацию, закалку, высокий отпуск).

Табл.2.13

Микротвердость упрочненного слоя на углеродистых литейных сталях после плазменного упрочнения

|

Сталь | Микротвердость Н, Мпа | ||

| Исходная структура | После печной термообработки | После плазменного упрочнения | |

| 15Л 20Л 25Л 35Л 45Л 35ГЛ 30ГСЛ 45ФЛ 30ХГСФЛ | 1600-1800 1600-1800 1600-1900 2000 2100-2200 - - - - | 3900-4500 4000-4500 4100-4700 5100-5900 5000-6000 5100-5500 5500-6000 5900-6500 6100-6500 | 5000-6700* 5000-6700* 5200-6900* 6500-6800 7500-8200 6500-7300 7200-7800 8900-9500* 7500-8100 |

* Режим обработки с оплавлением поверхности

Твердые сплавы

Твердые сплавы не относятся к числу железоуглеродистых сплавов, однако они широко используются в инструментальном производстве. Сведений об упрочнении твердых сплавов при помощи плазменного нагрева в литературе (см. статью Самотугина С.С. в журнале 1997 №4, с45,-51)очень мало. Имеются данные по упрочнению твердых сплавов при помощи лазера [1, 15, 47-50]. Лазерное упрочнение твердых сплавов ВЗК (стеллит), ВК8, ВК6М, В15 повышает твердость

сплавов в зоне упрочнения на 30-50 %, глубина упрочнения составляет 100-150 мкм (разупрочненные области отсутствуют). Повышение твердости твердых сплавов по мнению [1,15, 47-50] связано со структурными и фазовыми превращениями: образованием карбидов WC гек, WC куб, W2С и насыщение кобальтовой связки вольфрамом, уменьшением карбидных частиц и т.д. Увеличение содержания кобальта в сплаве повышает степень упрочнения сплавов (с оплавлением и без оплавления поверхности), химический состав и исходная твердость которых представлены в табл. 2.14.

Табл. 2.14.

Марка сплава

Химический состав, %

HRC

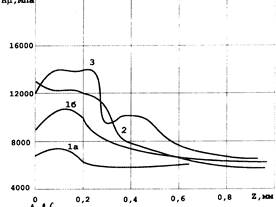

При упрочнении твердых сплавов с оплавлением поверхности (стеллит, релит) в оплавленной зоне микротвердость повышается. Высокая скорость кристаллизации в оплавленной зоне приводит к образованию высокодисперсионной структуры, обладающей высокой твердостью, рис. 2.26.

Рис. 2.26. Микротвердость оплавленной зоны

на сплавах релит (1а,б), стеллит (2), стеллит (3)

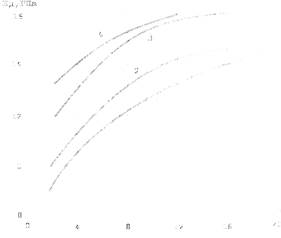

Рис. 2.27. Зависимость микротвердости твердых сплавов

от мощности плазменной струи

ВК3, 2 – ВК6, 3 – ВК8, 4 – ВК15

Микровердость релита с увеличением мощности плазменной струи снижается, т.к. увеличивается объем жидкой ванны и уменьшается скорость кристаллизации, рис. 2.26.

Установлено, что с увеличением мощности плазменной струи микротвердость твердых сплавов возрастает, рис. 2.27.

Степень упрочнения возрастает с увеличением содержанием кобальта в сплаве и размера зерен карбидной фазы. При нагреве происходит диффузионное растворение углеродаи вольфрама в расплавленной кобальтовой связке, а при охлаждении образуются мелкодисперсные карбиды в пересыщенном твердом растворе углерода в кобальте (количество вольфрама в связке также возрастает). В связи с этим, увеличение микротвердости твердых сплавов после плазменного упрочнения зависит от степени упрочнения кобальтовой прослойки.

Упрочнение твердых сплавов сопровождается трещинообразованием, которое начинается при мощности плазменной струи, превышающей некоторую критическую величину, Р крит. Дальнейшее увеличение мощности приводит к сильному трещинообразованию. Для каждого твердого сплава существует оптимальная мощность плазменной струи, обеспечивающая бездефектное упрочнение, и критическая мощность, соответствующая появлению дефектов после упрочнения.

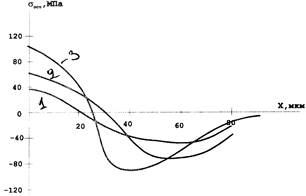

Рис. 2.28. Распределение остаточных напряжений по глубине упрочненной зоны твердого сплава Т30К(1), ВК8(2), ВК15(3)

Рис. 2.28. Распределение остаточных напряжений по глубине упрочненной зоны твердого сплава Т30К(1), ВК8(2), ВК15(3)

|

Остаточные напряжения после плазменного упрочнения твердых сплавов распределяются следующим образом, рис. 2.28: у поверхности – растягивающие напряжение, переходящие на глубине 20-30 мкм в сжимающие. Распределение остаточных напряжений по глубине и ширине упрочненной зоны зависит от скорости упрочнения, мощности плазменной струи, коэффициента перекрытия.

В проведенных исследованиях при различных режимах упрочнения твердых сплавов у поверхности возникало только растягивающие напряжение. Это связано с тем, что нагрев твердого сплава до высоких температур сопровождается увеличением объема и деформацией нагретого участка. Причем объемная деформация

осуществляется в сторону поверхности, т.к. в других направлениях она невозможна вследствие большой массы нагретого сплава. Последующее охлаждение не возвращает вытесненный над поверхностью материал в исходное состояние. Поэтому в зоне упрочнения возникают напряжения растяжения.

Чугуны

Наряду со сталями, чугуны с самого начала работ по поверхностному упрочнению металлов концентрированными источниками нагрева, оказались в центре внимания

[1, 9, 15, 16, 23, 38-41].

Применительно к плазменному поверхностному упрочнению, работ, посвященных обработке чугуна, также очень немного. В работе [23] плазменному упрочнению подвергался высокопрочный чугун ВЧ-60-2. Структура упрочненного слоя состояла из игольчатого мартенсита, цементита и остаточного аустенит. Рентено-структурный анализ показал, что доля остаточного аустенита составила 45 % с содержанием углерода (≈1,4 мас %). Структура оплавленного участка имела диндридное строение с размером диндридов ≈ 5 баллов. Максимальная микротвердость зоны оплавления 8000-9300 Мпа.

В работе [39] плазменное упрочнение с оплавлением проводили на высокопрочном чугуне ВЧ-42-12. Фазовый анализ зоны оплавления выявил структуру феррита, аустенита и цементита. Графит полностью или частично растворяется в зависимости от параметров упрочнения. При снижении скорости упрочнения и увеличения мощности плазменной дуги, количество растворенного в расплаве графита резко увеличивается. Глубина упрочненного слоя достигает 3 мм. А максимальная микротвердость достигает 10000 Мпа [39].

Исследование серых чугунов после плазменного упрочнения с оплавлением поверхности показало, что получение отбеленных слоев без трещин возможно только при предварительном подогреве свыше 350 ° С [38]. Оплавленная зона серых чугунов с пластинчатым и шаровидным графитом имеет твердость HV 580-600 и структуру, характеризующуюся сильной негамогенностью: квазиледебурит + цементит + карбиды + мартенсит + остаточный аустенит + бейнит + сорбит + графит. Количественные соотношения структур зависят от марки серого чугуна и режимов плазменного упрочнения [38].

При плазменном упрочнении с оплавлением поверхности валкового чугуна СП-62 упрочненный слой характеризуется высокой твердостью и износостойкостью [41]. Микротвердость в зоне оплавления составляет 6000 Мпа, в зоне закалки из твердой фазы достигает максимума 6500-7000 Мпа.

Важной особенностью упрочнения серых чугунов является небольшая глубина упрочненного слоя при обработке без оплавления поверхности, т.к. температурный интервал образования аустенита ограничен сверху температурой солидуса Тс сплава, а снизу - критической точкой Ас1, оказывается очень узким (в пределах 100-150° С). В связи с этим для получения максимальной глубины упрочнения необходимо проводить закалку с оплавлением поверхностности.

Автором были проведены исследования влияния скорости нагрева и мощности

Плазменной струи на степень упрочнения различных чугунов, рис. 2.29.

Рис. 2.29. Зависимость степени упрочнения чугунов от скорости упрочнения, мощности плазменной струи (а) и дуги (б) (упрочнение с оплавлением)

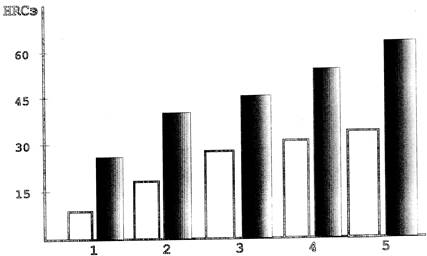

Различные марки серого чугуна по разному склонны к плазменному упрочнению без оплавления поверхности, рис. 2.30.

Легированные серые чугуны ХНМЧ и СЧХНМД из-за низкой теплопроводности требуют значительно меньших скоростей упрочнения и большей мощности с (целью получения гарантированного упрочненного слоя.

Рис. 2.30. Зависимость степени упрочнения серых чугунов после плазменного упрочнения без оплавления поверхности

| 1. СЧ-12-48 2. СЧ-15-32 3.СЧ-18-36 4.СЧ-21-40 5.СЧ-24-44 |

|

|

Из полученных данных следует, что плазменное упрочнение в режиме дуги наиболее эффективнее, по сравнению с режимом струи, в связи с высоким КПД нагрева. Скорость обработки оказывает существенное влияние на микротвердость чугунов, как при упрочнении в режиме струи, так и при упрочнении в режиме дуги. С увеличением скорости обработки (при постоянной мощности) снижается растворимость графита в оплавленной зоне, что вызывает уменьшениемикротвердости.При увеличении мощности плазменной струи (дуги)растворимость графита увеличивается и микротвердость оплавленной зоны возрастает.Однако, дальнейшее повышение мощности вызываетувеличениеобъема жидкойванны иснижение скорости охлаждения. Упрочненный поверхностный слой на чугунах по глубине не однороден. Особенностью фазового упрочненного слоя является ис.содержание остаточного аустенита 30-

Рис. 2.31. Распределение микротвердости по глубине упрочненного слоя на чугуне СЧ-24-44 в зависимости от исходного состояния 1-отжиг, 2-обычная закалка+отпуск, 3-закалка ТВЧ.

60% и повышенное содержание в нем. углерода 1,4 – 1,58 %, а также 20-30 % мартенсита и 20-40 % цементита.

Предварительная обработка чугунов (закалка, отжиг и т.д.) оказывает сильное влияние на распределение твердости по глубин^упрочненного слоя, рис. 2.31.

При упрочнении без оплавления поверхности в упрочненном слое образуются, в основном, аустенитно-мартенситные структуры с преобладанием мартенсита.

Анализ результатов плазменного упрочнения чугунов показывает, что степень их упрочнения в зоне оплавления зависит от химического состава, параметров упрочнения, температуры предварительного подогрева, исходного состояния.

Величина микротвердости в оплавленной зоне определяется, в основном, количественным соотношением цементита и аустенита, которое зависит от химического состава чугуна, степени растворения графита и скорости охлаждения жидкой ванны.

Глубина упрочненного слоя зависит от параметров режима упрочнения, исходной структуры чугуна, типа матрицы, ее дисперсности. Тип матрицы и ее дисперсность определяют скорость и полноту α→γ -превращения в чугунах.

Чем выше дисперсность ферритно-карбидной смеси, тем меньше пути диффузии углерода при превращении.

2.3.1. Плазменное легирование поверхностных слоев металла.

Одной из разновидностей плазменного поверхностного упрочнения является легирование поверхностного слоя металла из твердой, жидкой и газовой фазы [24-26].

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!