Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Интересное:

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

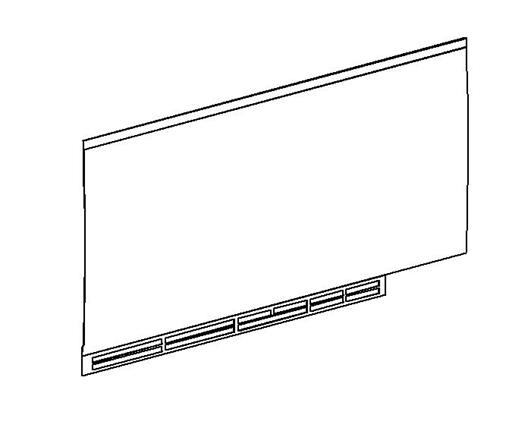

Панель обшивки внутреннего закрылка.

Содержание:

1. Конструктивно-технологический анализ композиционного изделия

1.1. Описание конструкции изделия и его взаимосвязи с другими деталями,

составляющими агрегат

1.2. Оценка технологичности конструкции

1.3. Разработка технологических условий на изделие из КМ

2. Выбор и обоснование технологической схемы производства изделия

2.1. Выбор метода придания формы изделия

2.2. Выбор метода формования

2.3. Составление номенклатуры оснастки для придания формы и процесса

формования

2.4. Выбор необходимого оборудования

2.5. Схема увязки оснастки

2.6. Расчет ожидаемой точности изготовления

3. Разработка технологического процесса изготовления изделия из ПКМ

3.1. Расчет (выбор) технологических режимов

3.2. Выбор вспомогательных материалов для реализации технологического процесса

3.3. Составление карт раскроя препрега

3.4. Разработка маршрутного и операционного технологического процессов. Заполнение маршрутных и операционных карт технологического процесса

4. Разработка технологической оснастки

4.1. Разработка эскизного проекта формозадающей оснастки (оправки)

4.2. Разработка технических условий на оснастку

4.3. Разработка сборочного чертежа общего вида оснастки со спецификацией

4.4. Разработка чертежа оной из деталей оснастки (деталировка)

4.5. Описание оснастки и способа ее изготовления

Список используемой литературы

Приложение

Конструктивно-технологический анализ композиционного изделия.

Выбор и обоснование технологической схемы производства изделия.

Выбор метода формования.

Формование - это этап технологического процесса, при котором происходит отверждение связующего. В этот период создается конечная структура материала, формируются его свойства, и фиксируется форма изделия.

|

|

Отверждение связующего является результатом роста молекул и образования полимерной сетки под воздействием катализатора (отвердителя) и соответствующих внешних условий. При этом выделяют две характерные стадии отверждения:

- начальную - до формирования полимерной сетки;

- конечную - в процессе формирования полимерной сетки.

Эти две стадии отделены друг от друга так называемой фазой гелеобразования.

Фаза гелеобразования соответствует такому моменту, когда связующее утрачивает способность переходить в текучее состояние и растворяться, т.е. теряет свою жизнеспособность и технологические качества. Это одна из наиболее важных технологических характеристик процесса отверждения.

На определенном этапе отверждения вязкость связующего увеличивается до уровня, соответствующего вязкости твердого тела.

Все свойства его резко меняются:

- уменьшается удельный объем,

- увеличивается твердость,

- возрастает сопротивление деформации.

Жидкое связующее переходит в стеклообразное состояние. Температура, при которой происходит это явление, называется температурой стеклования. Стеклование не является фазовым переходом, т.к. матрица сохраняет аморфную структуру и с термодинамической точки зрения может рассматриваться как переохлажденная жидкость.

Характерным параметром связующего является также точка деструкции, при которой начинается заметное разложение матрицы, сопровождающееся разрывом молекулярных связей. Устойчивость к деструкции характеризуется термостойкостью, которую следует отличать от теплостойкости, отражающей способность полимера к размягчению.

Параметры формования.

Для того чтобы обеспечить нужные качества композиту, необходимо создать определенные условия для отверждения связующего и его сцепления с армирующим материалом.

|

|

Температурный режим обеспечивает необходимые условия для полимеризации связующего. Повышенное давление необходимо для плотной укладки слоев армирующего материала, удаления излишков связующего и для более прочного сцепления связующего с арматурой.

К основным технологическим параметрам относятся: давление, температура, скорость их изменения по времени и степень отверждения.

Конкретной комбинации связующего и арматуры будут соответствовать свои параметры. В процессе производства их величину необходимо строго выдерживать.

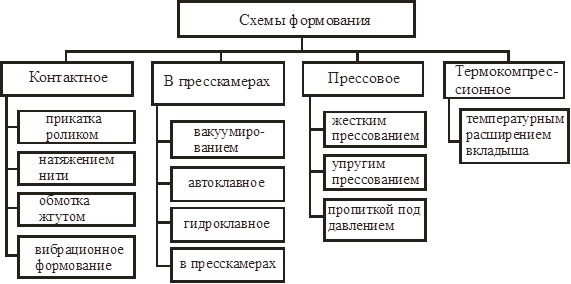

Классификация способов формования.

В настоящее время существует много различных способов формования изделий из ПКМ. Это объясняется разнообразием свойств исходных компонентов композитов, а также различными требованиями к прочности и другим параметрам изделий.

Рис.5. Классификация схем формования.

Для получения нашей детали мы выбрали пневмо-гидрокомпресснонные методы формования, а именно автоклавное формование.

Пневмо-гидрокомпрессионное формование объединяет группу методов, в которых рабочей средой, осуществляющей давление на поверхность препрега, является газ или жидкость. Другими характерными признаками являются наличие эластичной герметичной диафрагмы и создание вакуума под диафрагмой со стороны препрега.

Автоклавное формование - формуемое изделие помещают в специальное оборудование - автоклав, где создается избыточное давление.

Рис.6. Формирование в автоклаве:

1 – форма; 2 – препрег; 3 – эластичная мембрана; 4 – уплотнители;

5 – тележка; 6 – рельсы; 7 – корпус автоклава; 8 – крышка.

Автоклав (рис.6.) представляет собой герметичную емкость в виде прочного, цилиндрической формы корпуса 7 с открывающейся крышкой 8.

В автоклаве может создаваться избыточное давление до 15 атмосфер и температура до 300°С. Давление создается или с помощью насосов, или за счет испарения жидкого азота; температура - с помощью электрических нагревательных элементов или аэродинамическим нагревом специально спрофилированных мощных вентиляторов.

Автоклавы имеют числовые системы управления, позволяющие изменять и поддерживать давление и температуру в соответствии с заданным законом. Типовые автоклавы для авиационного производства имеют диаметр до 3 метров и длину 10-12 метров. Наибольший по размерам автоклав (производство Фирмы Scholz (ФРГ)) установлен на УАПК. Его диаметр около 6 метров, а длина рабочей камеры 21 метр.

|

|

Автоклав является универсальным оборудованием. Он позволяет осуществлять формование изделий различного конструктивного исполнения, в том числе больших размеров и сложной конфигурации. При этом давление на любой части поверхности изделия одинаково.

К недостаткам следует отнести большую стоимость автоклава и большие энергетические затраты в пересчете на одну деталь. Особенно в случае, если загрузка объема автоклава неполная. Кроме того, автоклав является взрывоопасным объектом. Мощность взрыва пропорциональна объему и давлению в емкости.

Тем не менее, автоклавное формование является наиболее распространенным в авиационной промышленности.

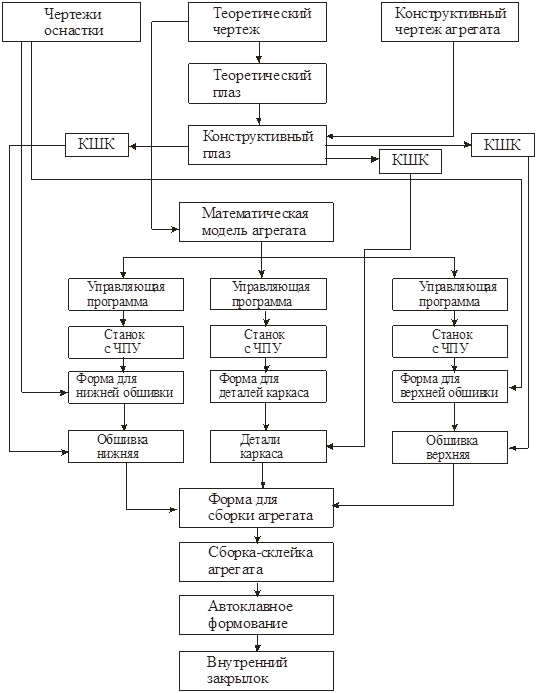

Схема увязки оснастки.

Обеспечение заданной точности обводообразующего элемента конструкции требует: применения единой системы базовых плоскостей и осей для координации положения всех взаимосвязанных элементов и оснастки в процессе их изготовления и сборки; применения единых способов базирования всей технологической цепочки.

Требования к оснастке.

1. Конструкция и материал оснастки должны обеспечивать многократное формование деталей из полимерных композиционных материалов при температуре до 200 градусов Цельсия и давлении до 20 кгс/кв.см.

2.Жесткость оснастки должна быть достаточной, во всем диапазоне температур, для получения деталей, заданной формы и размеров с заданной точностью.

3.Тепловой коэффициент линейного расширения материала оснастки должен быть близок к тепловому коэффициенту линейного расширения формуемой детали, а в случае различия должен учитываться при проектировании оснастки.

4.Оснастка должна иметь минимальную массу с целью сокращения времени прогрева и экономии материала при обеспечении требуемой жесткости.

5. Площадь проекции формообразующей поверхности на базовую (горизонтальную) поверхность оснастки должна быть максимальной, с целью повышения качества оснастки и удобства в работе.

|

|

6.Точность формообразующей поверхности оснастки по отношению к теоретическому контуру изделия в зависимости от требований, предъявляемых к конструкции, должна соответствовать от ± 0.5 до ±1.5 миллиметров.

7.Рабочие поверхности оснастки должны обеспечивать качество поверхности деталей в соответствии с техническими условиями на изделие.

8.Царапины, забоины, вмятины и другие дефекты на рабочих поверхностях форм и поверхностях для выклейки вакуумного мешка не допускается.

9. Шероховатость поверхности оснастки должна быть в пределах: от 2.5 до 0.63 мкм.

10.Оснастка должна обеспечивать постоянство и равномерность распределения давления по всей поверхности детали, равномерность прогрева детали, возможность монтажа ограничительной рамки.

11.Обшивка оснастки должна иметь припуск по периметру 120 - 150 миллиметров для установки дренажных трубок, штуцеров и вакуумной диафрагмы (вакуумного мешка).

12.Формообразующая обшивка оснастки должна сохранять герметичность при режимах формования деталей из полимерных композиционных материалов.

13.Разметка на формах должна быть четко выполнена в соответствии с требованиями чертежа изделия и обеспечивать возможность переноса её на деталь путем отпечатка. Разметку оснастки производить по чертежам изделия, шаблонам, конструктивным плазам, по программе ЭВМ, чертежам оснастки.

Разметка должна включать: линию обреза детали; линию технологического припуска по ведомости подготовки шаблонов и оснастки; оси установки дополнительных элементов (усиливающих накладок, вкладышей); оси шпангоутов, стрингеров, лонжеронов, нервюр; оси установки шаблонов контура сечения (ШКС).

14. Разметка линии обреза сот, проекции линии (плоскости) пересечения плоскости скоса сот с поверхностью сотоблока выполнять рисками глубиной 0,3 - 0,5 миллиметров. Остальную информацию наносить шириной и глубиной 0,8 – 1,0 миллиметров. Риски заливаются несмываемой тушью.

15. Оснастка для изготовления деталей из полимерных композиционных материалов должна быть безопасной и удобной в работе.

16. Размеры оснастки должны быть согласованы с рабочими размерами станков для ее обработки, автоклавов, термопечей и эргономическими возможностями рабочего персонала, который в дальнейшем будет производить детали на этой оснастке.

Список использованной литературы:

1. Гребеньков О.А. Конструкция элементов системы управления самолетом: Учебное пособие, - Казань: КАИ, 1984 - 36с.

2. Гребеньков О.А., Матяж А.И. Конструкция самолетов: Учебное пособие, - Казань: КАИ, 1976 - 50с.

3. Халиулин В.И., Шапаев И.И. Технология производства изделий из КМ; Подготовка производства и формирование структуры изделий из ПКМ; Конспект лекций. Казань: Изд-во КГТУ, 1998 - 63с.

|

|

4. Композиционные материалы: Справочник - В.В. Васильев, В.Д. Протасов, B.В. Болотин и др.; Под общей редакцией В.В. Васильева, Ю.М. Тарпопольского. М.: Машиностроение, 1990 - 512с.

5. Методическое пособие «Расчет ожидаемой точности сборки узлов и отсеков», В.И. Халиулин, КГТУ им. А.Н.Туполева, Казань, 1993.

6. Алексеев Г.В., Технология изготовления композиционных конструкций из ПКМ.

7. Крысин В.Н., Слоистые композиционные конструкции в авиастроении.

Приложения.

Приложение 1.

Связующее эпоксидное марки УП – 2227. Технические условия.

Настоящие технические условия распространяются на связующее эпоксидное марки УП – 2227, представляющее собой 44 – 50 %-й спирто - ацетоновый раствор композиции, состоящей из смеси эпоксидных смол, отвердителя и модификатора.

Связующее эпоксидное марки УП – 2227 предназначено для получения через препрег высокопрочных теплостойких композиционных материалов (органо-, стекло- и углепластиков) методами прессования, намотки, контактного и вакуумно-автоклавного формования. Пропитка наполнителя связующим эпоксидным УП – 2227 осуществляется при комнатной температуре, а отверждение композиционных материалов – при температурах 120-180 оС. Композиционные материалы на основе связующего УП – 2227 применяются в авиастроении, машиностроении и других отраслях промышленности.

Внешний вид: прозрачная, окрашенная жидкость. Допускается незначительный осадок, исчезающий при перемешивании. Плотность при температуре 25±2 оС – 956,0 – 980,0 кг/м3. Время желатизации при температуре 140±2 оС, не менее 30 мин.

Приложение 2.

Эскиз нижней обшивки внутреннего закрылка.

Приложение 3.

Панель обшивки внутреннего закрылка.

Содержание:

1. Конструктивно-технологический анализ композиционного изделия

1.1. Описание конструкции изделия и его взаимосвязи с другими деталями,

составляющими агрегат

1.2. Оценка технологичности конструкции

1.3. Разработка технологических условий на изделие из КМ

2. Выбор и обоснование технологической схемы производства изделия

2.1. Выбор метода придания формы изделия

2.2. Выбор метода формования

2.3. Составление номенклатуры оснастки для придания формы и процесса

формования

2.4. Выбор необходимого оборудования

2.5. Схема увязки оснастки

2.6. Расчет ожидаемой точности изготовления

3. Разработка технологического процесса изготовления изделия из ПКМ

3.1. Расчет (выбор) технологических режимов

3.2. Выбор вспомогательных материалов для реализации технологического процесса

3.3. Составление карт раскроя препрега

3.4. Разработка маршрутного и операционного технологического процессов. Заполнение маршрутных и операционных карт технологического процесса

4. Разработка технологической оснастки

4.1. Разработка эскизного проекта формозадающей оснастки (оправки)

4.2. Разработка технических условий на оснастку

4.3. Разработка сборочного чертежа общего вида оснастки со спецификацией

4.4. Разработка чертежа оной из деталей оснастки (деталировка)

4.5. Описание оснастки и способа ее изготовления

Список используемой литературы

Приложение

|

|

|

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!