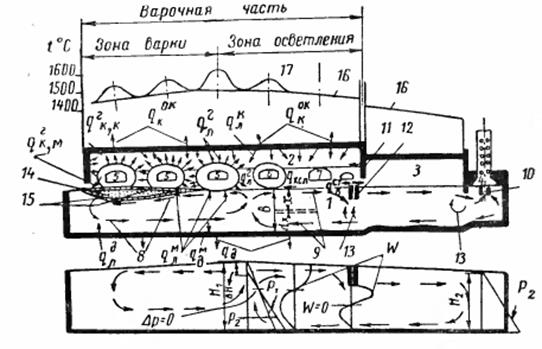

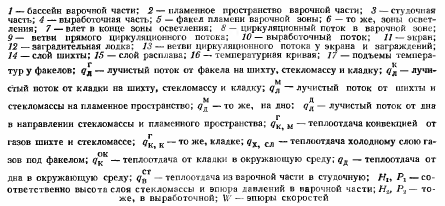

Передача тепла в слое стекломассы осуществляется теплопроводностью и излучением. Температура в стекломассе в варочной части бассейна пламенной печи снижается, вначале резко, а затем медленно. Чем прозрачнее стекломасса для тепловых лучей, тем медленнее понижается температура. В малопрозрачной стекломассе, окрашенной оксидами железа, температура падает резко. На некоторой глубине падение замедляется вследствие влияния обратного конвекционного потока стекломассы.

На поверхности стекломассы температура равна 1300–1500оС, у дна – 1100–1300оС.

Имеет значение теплопроводность стекломассы. Эффективная теплопроводность стекломассы зависит от факторов: от собственной теплопроводимости стекломассы, ее излучения и излучения окружающей среды. Для ванных стекловаренных печей значение коэффициентов теплопроводности зависят от распределения температур в слое, коэффициента поглощения стекла, толщины слоя, излучения пламенного пространства и дна или глубинного слоя стекломассы и ее движения.

В слое стекломассы через элементарный слой dx передается сверху: лучистый поток от кладки и газов за вычетом тепла, поглощенного верхним слоем стекломассы толщиной x; тепло, переносимое собственно теплопроводностью. Снизу передается лучистый поток кладки за вычетом поглощенного слоя стекломассы h – x – dx и лучистый поток от слоя стекломассы h – x – dx. Элементарный слой излучает тепло в обе стороны. Результативный поток тепла характеризует эффективную (видимую или условную) теплопроводность стекла. Тепло передается также конвекционными потоками.

При некоторых условиях количество тепла, передаваемого лучеиспусканием, отнесенное к градиенту температур (коэффициент радиационной теплопроводности), равно

где n – показатель преломления света; Сч – коэффициент излучения абсолютно черного тела; Т – температура слоя стекломассы, К – коэффициент поглощения стекла.

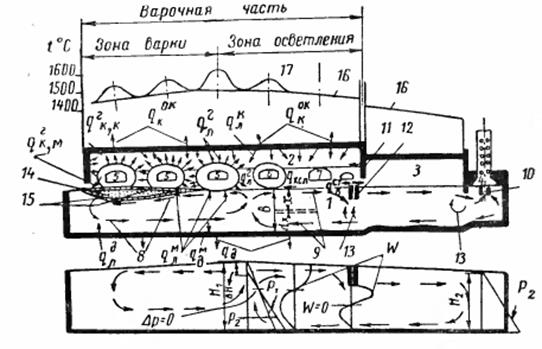

Рисунок 7 – Схема теплообмена и движения потоков стекломассы в стекловаренной печи.

Процесс стекловарения. Шихта и бой, загружаемые в ванную печь, образуют на поверхности стекломассы слегка погруженный в нее слой толщиной около 150–200 мм. Шихта нагревается снизу расплавом стекла и сверху за счет излучения пламени. Под действием нагревания поверхность шихты спекается, затем на ней образуется тонкий слой вспененного расплава, который стекает, обнажая свежую поверхность шихты. Процесс спекания, плавления и удаления расплава с поверхности шихты, возобновляясь, идет до тех пор, пока последний слой шихты не превратится в расплав, покрытый варочной пеной.

Провариваясь, слой шихты распадается на изолированные участки, окруженные пеной, которые затем полностью растворяются и остается одна пена.

Часть ванной печи, покрытая слоем шихты, образует границу шихты; примыкающая к ней часть, покрытая пеной, – границу пены. Эти две части вместе называют зоной варки, которая расположена между засыпочным концом ванной печи и квельпунктом. Следующая за квельпунктом часть печи называется зоной осветления; для этой зоны характерно выделение пузырьков газа, вследствие чего поверхность стекломассы бывает покрыта скоплениями пузырьков и кажется «рябой». К зоне осветления примыкает зона студки, поверхность которой должна быть зеркальной, поскольку в нормальных условиях выделение газов заканчивается в предыдущей зоне.

Признаки продолжающейся дегазации указывают на незавершенность осветления или на образование вторичных пузырей. В том и другом случае это свидетельствует о нарушении нормального хода варки (сдвиг границы осветления, перегрев стекломассы и др.).

Границы шихты и пены следует постоянно контролировать, поскольку неизменность этих границ свидетельствует о стабильности условий варки стекла. Положение границ шихты и пены должно быть постоянным, что обеспечивается строгим соблюдением контрольных параметров режима работы печи: максимальной температуры, общего и позонного расхода топлива, температуры верхнего строения подлине варочной части печи, температуры студки, производительности печи по съемам стекломассы. Колебания температуры верхнего строения печи в зоне открытого зеркала не должны превышать ±5°, в варочной зоне – ±10°, в студке – ±1°С. При нарушении этих условий необходимо немедленно выявить и устранить дефекты технологического, теплового или газового режима.

Шихта и пена должны плотно закрывать зеркало стекломассы в варочной зоне. Свидетельством нормальной варки служит выделение крупных пузырей на поверхности шихты. Граница варочной пены должна быть четко обозначена, а сама пена – рыхлой. Площадь зеркала, покрытого шихтой и пеной, должна быть в пределах 40—50 % отапливаемой части печи, а зона варочной пены короче зоны шихты. Изменение границ зоны варки вызовет нарушение режима обогрева глубинных слоев, что может привести к вовлечению в выработочный поток дефектной по термической и химической однородности стекломассы.

Для загрузки шихты и боя применяют стольные или роторные механические загрузчики.

Загрузчики роторного типа обеспечивают раздельную подачу шихты и боя в ванную печь, причем шихту загружают на слой боя. Размер кусков боя 30–60 мм. Количество боя в шихте устанавливается в пределах 15–20% (отклонения в пределах ±2,5%). В отдельных случаях количество боя может быть увеличено до 30 %. Шихта в бункерах роторных загрузчиков должна иметь температуру не ниже 35°С и влажность 4–5 %. Стольные загрузчики работают по принципу проталкивания определенных порций шихты при возвратно-поступательном движении гребка, расположенного под бункером шихты. При стольной загрузке шихту и бой предварительно смешивают.

Фронт загрузки должен обеспечивать подачу шихты почти по всей ширине бассейна (не менее 80 % ширины). Для этого устанавливают несколько загрузчиков (до 3–5). При такой ширине загрузки соблюдается равномерная подача шихты, малая скорость ее продвижения и небольшая толщина слоя. Для поддержания постоянного уровня стекломассы с точностью ±0,2 мм загрузчики работают в автоматическом режиме и связаны с уровнемером, установленным в студочной части печи. Это позволяет создать стабильные условия выработки стекла и уменьшить коррозию огнеупоров.

Тепловой режим. Температура максимума больших ванных печей, отапливаемых природным газом, должна составлять 1580±10, а жидким топливом – 1550±10°С. В зависимости от производительности печи устанавливают расход топлива и воздуха. Система регулирования должна позволять увеличивать подачу топлива и воздуха на 30 %.

Наибольшее количество тепла в ванной печи расходуется в зоне варки. Расход газа по горелкам и зонам контролируют и поддерживают постоянным при помощи автоматических систем регулирования. Общий расход топлива на первые две пары горелок должен составлять не менее 30 %, а на всю зону варки, включая область максимума температуры, – около 75–85 % всего расхода топлива. Горелки, обеспечивающие максимум температуры, имеют наибольший расход топлива. Расход топлива возрастает от первой горелки до горелки квельпункта, а затем постепенно убывает.

В качестве контрольных точек зоны варки принимают температуру стекломассы в загрузочном кармане (250—300 мм ниже уровня). Эта температура должна быть не ниже 1200 °С. Второй точкой избирают температуру стен между первой и второй парами горелок, она должна быть не ниже 1440 °С.

Основа газового режима – постоянство давления и состава газовой среды в пламенном пространстве печи. На уровне зеркала стекломассы необходимо поддерживать слабоположительное давление, как в самой печи, так и в машинном канале.

Постоянство давления в полости печи устанавливают автоматически по сигналу дифманометра изменением положения шибера дымовой трубы. Колебания уровня давления в студочной зоне не должны превышать ±0,5 Па.

Введению в действие автоматического поддержания постоянства давления должна предшествовать тщательная герметизация кладки печи и машинных каналов.

Химический состав газов в печи характеризуют избытком воздуха в отходящих газах каждой горелки. Воздух для горения подают вентилятором, и его избыток дозируют в зависимости от температурных условий. Природный газ сжигают с коэффициентом избытка: первые две горелки α =1,03–1,05; в других горелках зоны варки α =1,08–1,10; в горелках зоны чистого зеркала α =1,15–1,25. Отклонения α в предела ±0,01–0,05.

Удаление продуктов сгорания должно происходить в основном через противоположные горелки без засасывания в соседние, что может вызвать перекос тепловых напряжений.

Дым, выходящий из трубы, должен быть бесцветным. Пламя горелок должно быть настильным без перелетов в противоположные горелки и завихрений под сводом, по характеру — светящееся, а в зоне шихты слегка коптящее.

Нарушения процесса стекловарения и их устранение. Важнейшим признаком нормальной работы стекловаренной печи является постоянство положения границ шихты и пены. Зона варки должна быть симметричной относительно продольной оси ванной печи. Смещение зоны варки в ту или другую сторону относительно этой оси – «перекос» – служит признаком нарушения нормального хода печи.

Перекосы зоны варки вызываются в основном неравномерным расходом топлива по сторонам печи, неодинаковыми тяговыми условиями левой и правой стороны печи, а также нарушением правильно отрегулированного питания шихтой и боем по фронту загрузки (количество загружаемой смеси и соотношение шихта – бой). Результатом таких нарушений является понижение температуры в области перекоса. Для устранения перекоса допускается уменьшение подачи шихты и увеличение подачи боя на сторону с пониженной температурой.

Появление в зоне варки следов расплавленного щелока (сульфата натрия) или обильной пены не допускается, так как это свидетельствует о наличии нарушений температурного и газового режимов, неправильного соотношения или плохого смешивания сульфата и угля.

Для контроля за положением границ варочной зоны устанавливают телевизионные камеры с передачей изображения на пульт управления. Этот способ позволяет вести наблюдение также за ходом варки в целом (состояние зеркала, характер пламени и пр.). Для избежания перекосов должна быть отрегулирована одинаковая производительность (по массе стекла) машин левой и правой сторон печи.

Положение границ варки фиксируется на картограммах плана печи 4 раза в смену в журнале работы машинно-ванного цеха.

При замедлении провара шихты или падении температуры максимума более чем на 30 °С переходят на загрузку шихты с повышенным количеством боя, а при еще большем падении температуры (до 1450 °С) загрузку ведут только боем. При недостатке боя с целью сохранения постоянного уровня стекломассы останавливают одну или несколько машин.

В случае появления пузырей в пробах стекла в области чистого зеркала и за последней парой горелок принимают меры по нормализации съема стекломассы, границ шихты и пены, расхода топлива и воздуха по зонам печи, давления газовой среды, соотношения сульфата и восстановителя в шихте. Кроме этого, следует проверить правильность измерения температуры и провести анализ отходящих газов.

Местные выделения пузырей, образующихся вследствие разрушения огнеупоров, устраняют установкой холодильников, а появление большого количества пузырей от огнеупоров в разных местах печи — нормализацией теплового и газового режимов.

Окраска стекломассы может быть результатом избытка восстановителя в шихте и восстановительного характера пламени. В этих случаях излишние восстановительные условия устраняются путем временного прекращения подачи шихты с повышенным содержанием восстановителя и установления нормального соотношения газ – воздух. При появлении в стекле неоднородностей, свилей, камней или образовании застойных участков удаляют поверхностные загрязненные слои стекломассы через хальмовочные карманы и летки ванной печи и машинного канала.

Температура в студочной и выработочной частях печи не должна изменяться более чем на ± 1 °С, а суточные изменения плотности – более чем на ±0,0005 г/см3. Для соблюдения этих условий должны быть строго постоянны: состав шихты, соотношение бой – шихта, производительность печи и другие параметры. Содержание оксидов железа FeO–Fe2O3 должно быть стабильным, так как при этом сохраняется определенная свето- и теплопрозрачность стекломассы. Снижение оксидов железа на 25—30 % вызывает перегрев стекломассы и вовлечение в рабочий поток нижних слоев стекломассы с дефектами (пузыри, свили и т. п.).

Если возникает необходимость корректировки теплового режима в процессе работы печи, то соответствующие изменения расхода газа производятся малыми дозами в течение не менее 5—7 сут. Вслед за очередным изменением режима необходимо в течение 1 сут наблюдать, в каком направлении изменяются процесс и качество стекла.

Правилами технической эксплуатации заводов по производству листового стекла для наблюдения за качеством стекломассы и выявления причин тех или иных пороков устанавливается следующий порядок контроля качества стекла. Химический состав стекла контролируют не реже одного раза в 7 сут с каждой системы ВВС; один раз в сутки контролируют: количество пороков стекла, приходящихся на 1 м2, по машинам, постоянство состава и однородности стекломассы физическими методами, качество отжига стекла, качество поверхности лент стекла (волнистость и полосность), природу свилей и твердых включений, светопропускание стекла, содержание FeO; количество и природу газовых включений контролируют по мере необходимости.