Для обработки тел вращения предназначены станки токарной группы. Данная группа объединяет станки многих типов; среди них распространенными является станки общего назначения: токарно-винторезные, револьверные, токарные автоматы и полуавтоматы, карусельные и лобовые. В токарной группе имеется также специализированные станки: бесцентрово-обдирочные, токарно-затыловочные, многорезцовые и др. В качестве режущего инструмента применяется лезвийный инструмент – резцы и сверла.

Токарные станки предназначаются для обтачивания наружных и торцовых поверхностей; для сверления, растачивания и развертывания отверстий; для нарезания наружной и внутренней резьб.

Их совершенствование состоит в расширении диапазонов регулирования, увеличении частоты вращения и мощности, повышении жесткости и улучшении удобства управления.

К настоящему времени типаж токарных станков характеризуется значительным размерным рядом с максимальным диаметром обработки от 160¸200 до 3200¸4000 мм.

Перспектива общего развития токарных станков предусматривает дальнейшее повышение технического уровня их в направлении внедрения элементов автоматизации при сохранении пока достигнутого уровня быстроходности и мощности. Большое внимание уделяется вопросам повышения точности и надежности.

Токарно-винторезные станки

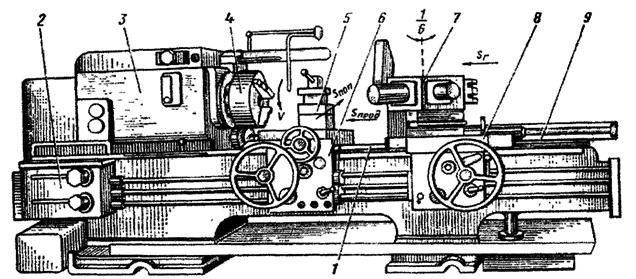

Основными узлами токарно-винторезного станка (рис.13) являются: станина 1, передняя бабка 2, задняя бабка 3, суппорт 4, фартук 5 с ходовым винтом и ходовым валом, коробка подач 6, гитара 7, шпиндель 8.

Рис.13. Схема расположения узлов токарно-винторезного станка

На станине монтируются все остальные узлы станка. Жесткость станины в значительной степени определяет жесткость и виброустойчивость станка в работе и обеспечивает правильность взаимного положения его узлов. Станина средних и мелких станков устанавливается на двух тумбах; в крупных станках она опирается на фундамент. Ответственной частью станины являются ее направляющие, от точности которых зависит точность станка.

Главное назначение передней бабки состоит в том, чтобы обеспечивать на шпинделе необходимый ряд частот вращения и крутящих моментов при соблюдении требований виброустойчивости и точности вращения шпинделя. Эти качества в значительной мере определяют производительность станка и точность обработки. Передняя бабка жестко крепится болтами к станине. При наладке станка на шпиндель навертывается патрон или планшайба нужного типа, а в коническое гнездо вставляется передний центр.

Задняя бабка служит для поддерживания длинных изделий при обработке их в центрах и для крепления сверл, разверток, метчиков и других подобных инструментов. В зависимости от длины обрабатываемого изделия она может устанавливаться и закрепляться в различных местах станины. Подача инструмента, закрепляемого в задней бабке, производится либо маховичком (сверла, развертки), либо за счет самозатягивания инструмента (плашки, метчики). Механическую подачу осуществляют иногда путем присоединения задней бабки к продольному суппорту.

Основное назначение продольного суппорта состоит в том, чтобы выполнять подачу резцов – продольную, поперечную или под иным углом к оси изделия. В узел суппорта входят следующие части (рис.13): а) каретка или нижние салазки для продольного точения; б) поперечные салазки для торцевой обточки и прорезки канавок; в) поворотная часть для установки направляющих верхних салазок под углом к линии центров; г) верхние салазки для обработки коротких цилиндрических и конических поверхностей (на средних станках с ручной подачей, на крупных станках с механической подачей); д) резцедержатель для закрепления и смены резцов.

Фартук содержит механизмы для преобразования вращательного движения ходового вала или ходового винта в поступательное движение каретки или поперечных салазок; в фартуке расположены также механизмы для включения, выключения и реверса подач и, нередко – устройство для предохранения от перегрузки.

Коробка подач служит для настройки величины механических подач при продольной и поперечной обточке (когда включен ходовой вал) или – для настройки на нужный шаг нарезаемой резьбы (когда включен ходовой винт). Коробка подач заимствует движение от механизма передней бабки и кинематически жестко связана со шпинделем. В токарных станках, не имеющих ходового винта, т.е. не рассчитанных на выполнение операций нарезки резьбы с принудительным движением инструмента, коробка подач может обслуживаться отдельным электродвигателем.

Гитара связывает механизм передней бабки с коробкой подач. Пользуясь гитарой, можно перенастроить коробку подач с нарезки метрических и дюймовых резьб на нарезку модульных и питчевых резьб. Она служит звеном дополнительной настройки в тех случаях, когда коробка подач не дает требуемого передаточного отношения. Гитара дает возможность нарезать более точные резьбы, если имеется прямое включение ходового винта, минуя механизмы коробки подач.

Главными размерами токарных станков по ГОСТу считаются: 1) наибольший диаметр изделия, устанавливаемого над станиной – D max;этот параметр зависит от высоты центров станка Н, причем D maх£ 2 H (рис.13); 2) наибольшая длина L max обрабатываемого изделия, которая определяется по ГОСТу при установке задней бабки в ее крайнее правое положение без свешивания со станины и при выдвинутой до отказа пиноли с центром.

Важным для практики эксплуатации размером является наибольший диаметр обработки над суппортом – d» 2 h.

Кинематическая схема станка, связь отдельных кинематических цепей подробно изучается при выполнении лабораторных работ.

Токарно-револьверные станки

В отличие от токарно-винторезных станков револьверные имеют вместо задней бабки револьверный суппорт. Револьверная головка этого суппорта позволяет закреплять значительное количество инструментов и, путем периодических поворотов ее, производить быструю смену инструментов в нужной последовательности. Во многих станках револьверный суппорт снабжается механизмом быстрых перемещений.

Револьверные станки не имеют ходового винта, поэтому нарезание резьбы производится только плашками и метчиками.

Характерным элементом для конструкции револьверных станков являются механизмы автоматического останова суппортов, обеспечивающие получение линейных размеров.

Револьверные станки делятся на две группы в зависимости от назначения: для прутковой и патронной работы.

Станки для прутковой работы снабжаются специальным зажимным устройством с пружинящими втулками-цангами. Станки для работы со штучными заготовками (штампованными, литыми) оснащаются самоцентрирующими патронами, которые могут иметь сменные вкладыши. Зажимные устройства обоих типов (цанговые и патронные) часто приводятся в действие от пневматического цилиндра, монтируемого на заднем конце шпинделя.

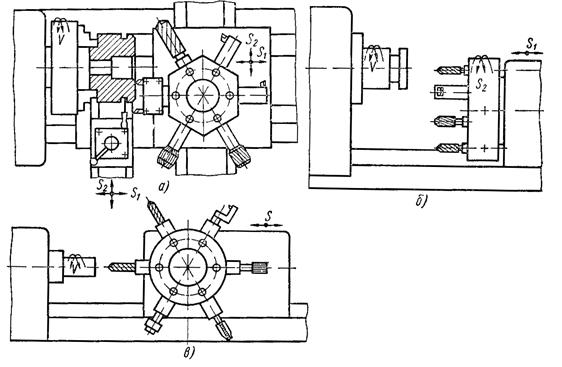

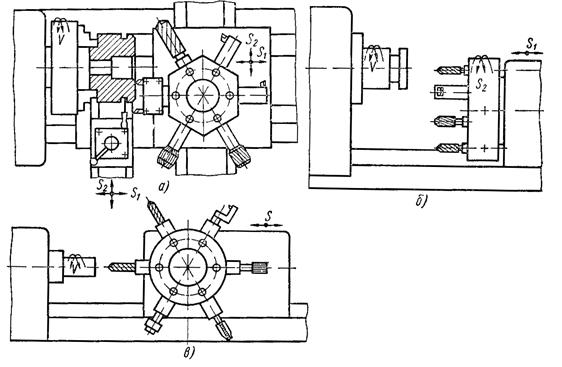

В зависимости от расположения оси револьверной головки различают станки с вертикальной и горизонтальной осью револьверной головки (рис.14).

Станки с вертикальной осью головки, кроме револьверного суппорта, имеют еще поперечный суппорт. Станки с горизонтальной осью револьверной головки, располагаемой параллельно оси шпинделя, в большинстве случаев поперечного суппорта не имеют. На этих станках работы с поперечной подачей производятся при помощи вращения револьверной головки.

Револьверные станки целесообразно применять для деталей, требующих при обработке последовательного употребления большого количества инструментов с незначительным для каждого инструмента временем резания. Изделия, допускающие одновременную обработку нескольких поверхностей, выгоднее обрабатывать на многорезцовых станках.

Рис.14. Револьверные головки:

а – с вертикальной осью; б, в – с горизонтальной осью

Применение револьверных станков оправдывает себя лишь при наличии инструментальных наладок. В связи с этим, эксплуатация их наиболее целесообразна при достаточно больших партиях деталей. Из области револьверных работ исключаются детали, требующие обработки в центрах.

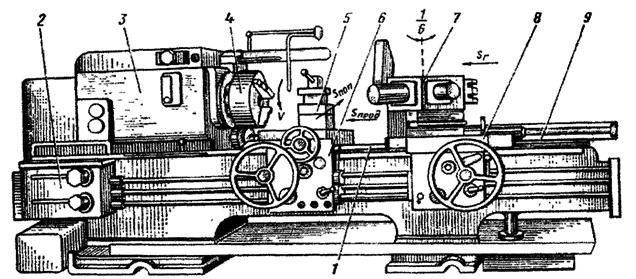

Исполнительный механизм револьверного станка с вертикальной осью револьверной головки (рис.15) состоит из шпинделя с трехкулачковым патроном 4 или цангой для установки заготовки, револьверной головки 7 и суппорта 6 для установки режущих инструментов (резцов, сверл, расточных блоков и т.п.). На рисунке показан станок патронного исполнения. Вращательное движение со скоростью резания сообщается прутку или штучной заготовке от электродвигателя обычнымпередаточным механизмом, состоящим из ременной передачи и коробки скоростей. Движение подачи получает режущий инструмент, закрепленный в резцедержателе 5 поперечного суппорта (S поп, S npод) или в шести гнездах револьверной головки (S г).Это движение от вала электродвигателя станка обычно передается ременной передачей или цилиндрическими зубчатыми колесами, или червячной парой и т.д. После выполнения перехода головка поворачивается на 1/6 оборота, вводя в рабочую зону новый инструмент.

Несущая система станка аналогична системе токарного станка при работе в патроне: усилия между инструментом и заготовкой замыкаются через станину 1 с направляющими суппорта и шпиндельную бабку 3.

Закрепление штучных заготовок в самоцентрирующем патроне не отличается от аналогичных действий на токарном станке. Применяются также патроны с пневматическим приводом. При обработке заготовок из прутка зажим может обеспечиваться цанговым патроном.

Рис.15. Токарно-револьверный станок:

1 – станина с направляющими; 2 – коробка подач суппортов; 3 – шпиндельная бабка;

4 – патрон на шпинделе; 5 – резцедержатель суппорта; 6 – суппорт с фартуком;

7 – шестигранная револьверная головка с гнездами дляустановки режущих инструментов;

8 – револьверный суппорт; 9 – барабан револьверного суппорта с упорами

К специфическим узлам, типичным для револьверных станков, относятся упоры, цанговый зажим и механизм в фартуке станка, выключающий подачу от упоров. Регулируемые упоры представляют собой преграду, в которую упирается рычаг, выключающий подачу и тем самым прекращающий процесс обработки при достижении соответствующего крутящего момента на червяке или другом элементе передаточной цепи подачи. Барабан с упорами 2 (рис.16) закрепляется жестко на станине станка, а его упоры регулируются в зависимости от необходимого перемещения суппорта с жестким упором 3. Корпус 1 барабана поворачивается на 1/6 часть окружности. Остановка суппорта в момент контакта упоров 2 и 3 приводит к выключению механизма подачи.

|

|

| а)

| б)

|

Рис.16. Упоры револьверного станка:

а – барабан с упорами, ограничивающими продольную подачу суппорта; б – отводной упор станка с горизонтальной продольной осью головки; 1 – поворотный корпус барабана;

2 – упоры, регулируемые для каждой позиции револьверной головки или суппорта;

3 – жесткий упор на суппорте; 4 – контргайка регулируемого упора;

5 – револьверная головка; 6 – регулирующий винт;

7 – отводной упор; 8 – станина станка

Существуют различные конструкции механизмов, выключающих движение подачи, известные под названиями падающий рычаг, или падающий червяк. В них под действием возрастающих усилий происходит быстрое разъединение муфты или червячного зацепления.