Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

| |

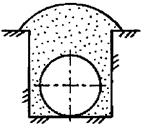

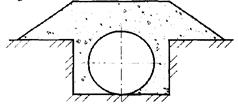

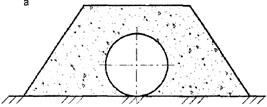

Рис.1. Схемы прокладки трубопровода:

а - подземная; б - полуподземная; в - наземная

Подземная схема укладки является наиболее распространенной (98% от общей протяжённости) и предусматривает укладку трубопровода в грунт на глубину, превышающую диаметр труб. При подземной укладке достигается максимальная механизация работ всех видов, не загромождается территория и после окончания строительства используются пахотные земли, отсутствует воздействие солнечной радиации и атмосферных осадков, трубопровод находится в стабильных температурных условиях. Однако на участках с вечномерзлыми, скальными и болотистыми грунтами данная схема укладки является неэкономичной из-за высокой стоимости земляных работу. Кроме того, необходимость специальной балластировки на участках с высоким стоянием грунтовых вод и надежного антикоррозионного покрытия от почвенной коррозии значительно удорожает стоимость строительства.

Полуподземная схема укладки применяется при пересечении трубопроводом заболоченных и солончаковых участков, при наличии подстилающих скальных пород, а также при пересечениях с другими коммуникациями. Трубопровод укладывается в грунт на глубину менее диаметра с последующим обвалованием выступающей части.

Наземная схема укладки в насыпи преимущественно используется в сильно обводненных и заболоченных районах, иногда при наличии скальных пород и при пересечении других коммуникаций. При всех ее преимуществах недостатком является слабая устойчивость грунта насыпи и устройство большого числа водопропускных сооружений.

Надземная прокладка трубопроводов или их отдельных участков рекомендуется в пустынных и горных районах, болотистых местностях, районах горных выработок, оползней и районах распространения вечномерзлых грунтов, а также на переходах через естественные и искусственные препятствия. При надземной прокладке сводится к минимуму объем земляных работ, отпадает необходимость в дорогостоящей пригрузке и в устройстве защиты от почвенной коррозии и блуждающих токов. Однако надземная укладка имеет недостатки: загроможденность территории, устройство опор, специальных проездов для техники и миграции животных и значительная подверженность трубопровода суточным и сезонным колебаниям температуры, что требует принятия специальных мер.

Лекция_13.

МАГИСТРАЛЬНЫЕ НЕФТЕПРОВОДЫ (МН)

Общая характеристика МН

Магистральными нефтепроводами называют трубопроводы диаметром 219¸1220 мм по которым транспортируется нефть от промыслов до нефтеперерабатывающих предприятий или перевалочных нефтебаз, и имеющих большую протяженность (сотни километров).

Производительность МН составляет от 0,7 до 80 млн. т нефти в сутки, рабочее давление от 4,5 до 10 МПа.

Все сооружения и объекты МН можно представить двумя группами: линейные сооружения и нефтеперекачивающие станции (НПС) (рис. 1).

|

ЛЗ ЛЗ

Рис. 1. Схема МН

В состав линейных сооружений входят: трубопровод, переходы через естественные и искусственные препятствия (реки, дороги, болота, озера, каналы и т.д.), линейные задвижки (ЛЗ), линии связи и телемеханики, станции защиты от коррозии, дороги, дома обходчиков, вертолетные площадки и т.д.

Линейные задвижки устанавливаются через каждые 10¸15 км трассы и позволяют сократить потери нефти при авариях.

Нефтеперекачивающие станции сооружаются через 50¸100 км. Первая станция, получившая название головной нефтеперекачивающей станции (ГНПС), оборудуется резервуарным парком, подпорными и магистральными (основными) насосами.

Для сооружения резервуарного парка используются резервуары емкостью 5, 10, 20 и 50 тыс. м3 каждый. Общий объем резервуарного парка ГНПС Vр= (2¸3)Qcут, где Qсут – суточная производительность МН.

Подпорные насосы, забирая нефть из резервуаров, подают ее на вход магистральных насосов с давлением, обеспечивающим нормальный (бескавитационный) режим их работы. Условием бескавитационного режима работы является превышение давления на входе насосов давления насыщенных паров нефти при температуре перекачки.

Последующие, промежуточные НПС, имеют в своем составе из основного оборудования только магистральные насосы. Бескавитационная их работа обеспечивается остаточным давлением в нефтепроводе.

Для повышения надежности работы нефтепровода через каждые 400¸600 км сооружаются станции с резервуарным парком (НПСР). По набору основного оборудования они аналогичны ГНПС, но объем резервуарного парка в этом случае составляет 0,3¸1,5 суточной производительности МН.

В настоящее время используются в качестве подпорных насосов вертикальные центробежные насосы серии НПВ. Максимальную производительность имеет насос НПВ-5000-120 (5000 – номинальная производительность насоса в м3/час, 120 – развиваемый насосом напор при номинальной производительности в метрах). Насосы этой серии составляют следующий ряд: НПВ-5000-120, НПВ-3600-90, НПВ-2500-80, НПВ-1250-60, НПВ-600-60, НПВ-300-60, НПВ-150-60.

В качестве магистральных насосов используются центробежные насосы серии НМ: НМ-10000-210, НМ-7000-210, НМ-5000-210, НМ-3600-230, НМ-2500-230, НМ-1250-260, НМ-500-300.

Привод насосов осуществляется от электродвигателей. С этой целью используются асинхронные двигатели (мощностью до 500 кВт) серии АТМ и АТД и синхронные двигатели серии СТД и СТДП мощностью до 8000 кВт.

Необходимая мощность электродвигателя зависит от производительности и развиваемого напора насоса

, (1)

, (1)

где NП – необходимая мощность электродвигателя, Вт;

Q – производительность насоса, м3/с;

Н – развиваемый насосом напор, м;

– плотность нефти, кг/м3;

– плотность нефти, кг/м3;

– коэффициент полезного действия насосно - перекачивающего агрегата.

– коэффициент полезного действия насосно - перекачивающего агрегата.

Лекция_14.

Технологическая схема НПС

Для оборудования станции выбираются магистральные насосы с производительностью, равной производительности МН. Их последовательное соединение позволяет получить напор, который должна развивать НПС. Количество рабочих насосов определяется соотношением напоров НПС и одного насоса. Дополнительно предусматривается еще один резервный насос. Обычно на НПС устанавливают четыре магистральных насоса (рис. 1).

|

Рис. 1. Технологическая схема ГНПС

Р – резервуары, Ф – фильтры, ОК – обратные клапана, УППС - узел приема-пуска скребка, РД - регулятор давления

Подпорные насосы выбираются из условия обеспечения бескавитационного режима работы основных насосов. Их количество определяется соотношением производительностей НПС и насоса плюс один резервный. Таким образом, подпорные насосы соединяются между собой параллельно. На НПС устанавливается 2¸3 подпорных насоса.

Нефть с промысла поступает в резервуарный парк ГНПС. Из резервуарного парка она через фильтры грубой очистки подпорными насосами подается на вход магистральных насосов. На выходе последнего из работающих насосов давление будет равно или больше требуемого. Избыточное давление дросселируется в регуляторе давления, и нефть поступает в трубопровод.

На промежуточной НПС нефть из трубопровода поступает через фильтры сразу на вход магистральных насосов.

Регулирование работы МН

В процессе эксплуатации МН часто возникает необходимость работы с производительностью, ниже пропускной способности нефтепровода. В этом случае возникает необходимость снижения напора, развиваемого НПС. Снизить напор можно остановкой НПС, остановкой насосов на НПС и дросселированием. С точки зрения экономической эффективности целесообразным является отключение НПС или насосов, но в этом случае производительность МН меняется ступенчато. Дросселирование сопровождается непроизводительными затратами энергии, но позволяет плавно изменять производительность нефтепровода. Рациональное сочетание двух методов дает возможность реализовать заданную производительность при минимальных затратах энергии.

Переход на работу с пониженной производительностью сопровождается повышением напора, развиваемого НПС, и снижением потерь напора в трубопроводе, что создает предпосылку к повышению давления от станции к станции. Если величина превышения фактического напора над допустимым больше давления, развиваемого одним насосом, то регулирование следует начинать отключением насосов. В остальных случаях используется дросселирование.

Необходимость регулирования работы нефтепровода может возникнуть при изменении вязкости транспортируемой нефти. Повышение вязкости нефти приведет к росту потерь напора на трение и, если были в работе все насосы и все регулирующие заслонки открыты, - к снижению производительности МН. Изменение давления на станциях зависит от их положения на трассе. При равенстве длин участков давление на всех НПС повысится, так как возрастет развиваемое ими давление. При неравномерной расстановке возникает максимальная опасность по превышению давления на НПС в конце более коротких участков.

Понижение вязкости приведет к повышению пропускной способности МН и к снижению давления на НПС при их равномерной расстановке. При неравномерной расстановке возникает опасность кавитации на НПС в конце более коротких участков.

Долговременное регулирование работы нефтепровода возможно заменой рабочих колес насосов.

При всех схемах работы МН должны обеспечиваться условия прочности трубопровода и бескавитационного режима работы насосов.

Лекция_15.

МАГИСТРАЛЬНЫЕ ГАЗОПРОВОДЫ (МГ)

Общая характеристика МГ

В отличии от МН максимальный диаметр МГ в настоящее время составляет 1420 мм. В России рабочее давление газопроводов зависит от их диаметра: D = 1020 мм и менее, рабочее давление Р1=5,4 МПа.

D > 1020 мм, P1=7,35 МПа (рис. 1).

Р1=5,4-7,35МПа Р2=3,5-5,0МПа РК=1,5-2,0МПа

ЛК ЛК

ГКС КС КС КРП

20-30км

100-150км ГРС

100-150км ГРС

Р=0,6-1,2МПа

Рис. 1. Схема МГ

ГКС - головная компрессорная станция; КС - промежуточная компрессорная станция;

ГРС - газораспределительная станция; КРП - конечный распределительный пункт

По газопроводу диаметром 1020 мм транспортируется 30 млн. м3 газа в сутки. При диаметре 1420 мм МГ имеет пропускную способность 90¸100 млн. м3 в сутки. Компрессорные станции (КС) МГ работают со степенью сжатия в пределах 1,40¸1,50 и при этом давление на входе в КС (Р2) составляет 3,5¸5,0 МПа. В конец газопровода газ обычно поступает с давлением 1,5¸2,0 МПа.

Состав линейных сооружений МГ аналогичен МН. Линейные краны на газопроводе предусматриваются через 20¸30 км. МГ часто прокладываются в одном коридоре с другими газопроводами. В этом случае они соединяются между собой перемычками на входе и выходе КС и далее через каждые 20¸40 км.

КС расставляют по трассе МГ через 100¸150 км. С увеличением диаметра газопровода расстояние между КС уменьшается.

Для снабжения газом населенных пунктов по трассе МГ сооружаются ГРС, предназначенные для снижения давления газа до нужного потребителю (0,6¸1,2 МПа) и поддержания его на этом уровне, очистки и одоризации газа и учета отпускаемого количества газа.

Функции КРП аналогичны функциям ГРС.

КС выполняет три основных функции:

· компримирование газа;

· очистка газа;

· охлаждение газа.

1. Компримирование газа

Для компримирования газа КС оборудуется газоперекачивающими агрегатами (ГПА), состоящих из компрессора и приводящего его двигателя. На КС используются ГПА с поршневыми и центробежными компрессорами.

На МГ с суточной производительностью до 10 млн. м3 используются поршневые ГПА. В качестве привода чаще всего применяют двигатели внутреннего сгорания. В настоящее время на МГ используются следующие типы поршневых ГПА:

10ГКН, Q=1,0¸1,2 млн. м3/сут (Q – производительность);

МК8, Q= 1,5¸5,0 млн. м3/сут;

ДР12, Q=8,0¸13,0 млн, м3/сут.

Более 97% ГПА оборудованы центробежными нагнетателями (ЦН). Из них 85% имеют в качестве привода газотурбинные установки (ГТУ), остальные приводятся во вращение от электродвигателей.

Для привода ЦН используются три типа ГТУ:

· стационарные ГТН и ГТК;

· авиационные ГПА-Ц;

· судовые ГПУ.

Мощность ГТУ этих типов ГПА составляет 6, 10, 16 и 25 МВт. Суточная производительность 10¸50 млн.м3.

В электроприводных ГПА используются в основном синхронные электродвигатели мощностью 4¸12,5 МВт. Суточная производительность ЭГПА составляет 13¸37 млн.м3.

В центробежных ГПА используются нагнетатели со степенью сжатия  =1,23¸1,27 и

=1,23¸1,27 и  =1,35¸1,5 (полнонапорные ЦН). В настоящее время отдается предпочтение полнонапорным ЦН.

=1,35¸1,5 (полнонапорные ЦН). В настоящее время отдается предпочтение полнонапорным ЦН.

Лекция_16 (продолжение 15).

2. Очистка газа

Газ, поступающий на КС, содержит в своем составе механические частицы (пыль, окалину) и жидкость (воду, конденсат).

Для предупреждения засорения труб и эрозионного износа компрессоров газ перед компримированием очищается в сепараторах, получивших название пылеуловителей (ПУ). На КС используются два типа ПУ: масляные (мокрые) и циклонные (сухие). В настоящее время в основном используются циклонные ПУ.

Циклонные ПУ представляют собой аппараты батарейного типа: в одном аппарате монтируется от 3 до 100 и более циклонов. ПУ с 3¸5 циклонами называются циклонными, с большим количеством – мультициклонными. На КС большой производительности в основном используется пятициклонный ПУ ГП.144.000 с пропускной способностью 20 млн. м3/сут.

3. Охлаждение газа

Температура газа при сжатии в компрессоре повышается. Для повышения надежности и эффективности работы МГ диаметром более 1,0 м он охлаждается.

В общем случае газ охлаждается водой в градирнях и воздухом в аппаратах воздушного охлаждения (АВО). В настоящее время на МГ используются АВО, представляющие собой секции оребреных трубок малого диаметра, обдуваемых воздухом при помощи вентиляторов. Газ охлаждается до температуры на 10¸150С выше, чем температура воздуха. Температура газа на выходе КС не должна превышать 45¸500 С. На КС используются АВО типа 2АВГ-75с. Находят широкое применение импортные АВО “Крезо-Луар”, “Пейя”, “Ничимент”. На КС МГ диаметром 1420 мм обычно устанавливается 10¸15 аппаратов.

Технологическая схема КС

Как уже было сказано, в настоящее время КС оборудуют полнонапорными нагнетателями (рис. 1). При этом степень сжатия ЦН соответствует требуемой степени сжатия КС и количество рабочих ГПА определяется соотношением производительности МГ и ГПА. Все ГПА соединяются между собой параллельно.

Рис. 1. Технологическая схема КС

П – пылеуловитель; 1, 2, 4, 5, 6 – запорные краны;

АВО – аппараты воздушного охлаждения

В нерабочем состоянии ГПА краны 1, 2, 4, 6 закрыты, кран 5 открыт. При включении в работу первым открывается обводной кран 4 малого диаметра и начинается продувка контура нагнетателя. Воздух вытесняется газом в атмосферу через кран 5. После вытеснения воздуха кран 5 закрывается и начинается заполнение контура газом. Когда давления до и после крана 1 сравняются, открывают краны 1 и 6. Кран 4 закрывают. ГПА работает на рециркуляционный контур. Для вывода ГПА в магистраль открывают кран 2 и закрывают кран 6.

Лекция_17.

Определение числа КС

Число КС определяется через длины участков, на которые можно прокачать газ при заданном изменении давления

, (1)

, (1)

где n0 – теоретическое число КС; L – длина МГ; l – длина участка между КС; lK – длина конечного участка.

Для определения длин участков используется уравнение пропускной способности газопровода, которое для случая МГ записывается в следующем виде:

, (2)

, (2)

где q – пропускная способность МГ, млн.м3/сут; P1 – давление в начале участка (за КС), МПа; P2 – давление в конце участка (перед КС), МПа; D – диаметр газопровода, м; l – длина участка, км.

При определении длины конечного участка принимается P2=PK.

Полученное число КС как правило округляется в большую сторону.

Расставляют КС в пределах расчетного расстояния между ними с учетом затрат на их строительство и эксплуатацию.

Регулирование работы МГ

Затраты энергии на перемещение газа по участку МГ зависят от среднего давления и средней температуры газа в нем, что исключает возможность определения потерь давления на всей длине МГ и, соответственно, составить уравнение баланса энергии. Расчетным участком для МГ является участок между КС.

Учитывая, что объем газа уменьшается с ростом давления и со снижением температуры, максимальная эффективность работы МГ будет соответствовать максимальному давлению и минимальной температуре на выходе КС.

С другой стороны, давление на выходе КС не должно превышать допустимого давления, определенного из условия прочности труб или ЦН.

Минимальная температура на выходе КС ограничивается минимальной допустимой температурой газа в конце участка, исключающей промерзание грунта вокруг трубопровода. Рекомендуется принимать Т2мин = 271¸273К.

Повышение температуры газа на выходе КС повышает опасность нарушения целостности антикоррозионной изоляции труб и потери устойчивости трубопровода. Максимальная температура газа на выходе КС ограничивается 45¸500С.

Производительность МГ можно регулировать отключением КС, ГПА и изменением частоты вращения ЦН.

Снижение производительности МГ регулированием одной из КС приводит к общему повышению давления в газопроводе. Давление возрастает от КС к КС на участке до станции, на которой производится регулирование и далее к концу МГ снижается.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!