Состав нефти и газа.

Нефть и газ относятся к семейству органических горючих ископаемых, получивших название каустоболитов (от греч. каустос- горючий, биос - жизнь, литос - камень), то есть горючих органических камней.

В химическом отношении нефть – это сложная смесь углеводородов и углеводородных соединений.

Химические элементы представлены в ней в следующих пропорциях: углерод – 84÷87%; водород – 12÷14%; кислород, азот и сера – 1÷5%.

В состав нефти входят три группы углеводородов: метановые (алканы или парафины) СnН2n+2 и относятся метановые к предельным углеводородам (наиболее устойчивые), нафтеновые (циклановые) СnН2n и являются достаточно устойчивыми, ароматические (арены) СnН2n-m – наиболее бедные водородом, перенасыщенные или непредельные (не устойчивые). Углеводороды до С4 при нормальных условиях представлены в виде газа, от С5 до С16 – жидкость, и при С17 и выше – твердые вещества (парафин, церезин).

Помимо углеводородной составляющей в нефти выделяют: асфальто-смолистую часть, порфирины (азотные соединения органического происхождения – из хлорофилла растений и гемоглобина животных), зольная часть, к ней относятсяразличные минеральные соединения, например, железо, никель и ванадий.

Принято классифицировать нефть по химическому составу, плотности, содержанию серы, содержанию парафина и содержанию асфальтенов и смол.

По химическому составу различают:

- метановые нефти (65 % иболее метановые углеводороды);

- нафтеновые нефти (60 % и более нафтеновые углеводороды);

- нафтено-метановые;

- ароматические,

По плотности:

- легкие нефти (ρ = 650÷870 кг/м3);

- средние нефти (ρ = 871÷910 кг/м3);

- тяжелые нефти (ρ = 910÷1050 кг/м3).

По содержанию серы:

- малосернистые (содержание серы до 0,5%);

- сернистые (0,5÷2,0 %);

- высокосернистые (более 2,0%).

По содержанию парафина:

- малопарафинистые (содержание парафина до 2,0%);

- парафинистые (2,0÷6,0%);

· высокопарафинистые (более 6,0%).

Лекция_3.

Нефтяной газ и его свойства.

Горючие газы нефтяных и газовых месторождений по химической природе сходны с нефтью. Они, так же как и нефть, являются смесью различных углеводородов: метана, этана, пропана, бутана, пентана. Самый легкий из всех углеводородов — метан; в газах, добываемых из нефтяных и газовых месторождений, его содержится от 40 до 95% и более (по отношению ко всему количеству газа).

Отдельные углеводороды, входящие в состав нефтяных газов, отличаются друг от друга физическими свойствами. Это отражается и на физических свойствах нефтяного газа. Чем больше в нефтяном газе легких углеводородов (метана и этана), тем легче этот газ и меньше его теплота сгорания. В тяжелых нефтяных газах, наоборот, содержание метана и этана незначительно.

При атмосферных условиях (и при температуре 0°С) метан и этан всегда находятся в газообразном состоянии. Пропан и бутан также относятся к газам, но они очень легко переходят в жидкость даже при очень малых давлениях.

Давление, необходимое для перехода того или иного углеводорода из газообразного состояния в жидкое, называется упругостью его паров и повышается с ростом температуры. При данной температуре оно тем больше, чем ниже плотность углеводорода.

Наибольшей упругостью паров обладает метан, который при нормальных условиях нельзя превратить в жидкость, так как его критическая температура равна – 82,1оС. Так же трудно переходит в жидкость этан.

В зависимости от преобладания в нефтяных газах легких или тяжелых (от пропана и выше) углеводородов газы разделяются на две группы – сухие и жирные.

Сухой газ – естественный газ, в котором не содержатся тяжелые углеводороды или содержание их незначительно.

Жирный газ – газ, в котором тяжелые углеводороды содержатся в таких количествах, когда можно получать сжиженные газы или газовые бензины.

На практике более жирные газы сопутствуют обычно легким нефтям. С тяжелыми нефтями, наоборот, добывают по преимуществу сухой газ, состоящий главным образом из метана.

Нефтяные газы содержат кроме углеводородов в незначительных количествах углекислый газ, азот, сероводород, гелий и т. п.

Одним из основных физических параметров нефтяного газа является его плотность, которая колеблется от 0,72 у метана до 3,2 кг/м3 у пентана.

Месторождения нефти и газа.

Под месторождением нефти и газа понимается совокупность залежей одной и той же группы (например, сводовых пластовых или массивных и т. д.), находящихся в недрах земной коры единой площади.

Приведенное определение нуждается в пояснении, так как оно содержит некоторую условность и обобщенность. Условность состоит в том, что нефть и газ никогда не залегают в месте своего образования. Поэтому под термином «месторождение» надо понимать не место рождения нефти и газа, а место залегания ловушки, в которую попали эти полезные ископаемые вследствие миграции.

Обобщенность заключается в том, что месторождение нефти и газа может содержать от одной до нескольких десятков залежей. Единичная залежь может считаться месторождением в том случае, если с учетом запасов нефти и газа целесообразна ее разработка. Несколько залежей могут входить в одно месторождение при условии, если они характеризуются однотипными структурами, определяющими общность организации поисков, разведки и добычи нефти и газа.

Однако не всегда можно определять границы месторождения только с учетом типа структуры. Иногда крупная структура характеризует целую зону нефтегазонакопления, содержащую несколько месторождений нефти и газа. Примером такой зоны может служить залегание осадочных горных пород, характеризующееся одним типом структуры – моноклиналью. Но моноклиналь на своем протяжении может иметь различного рода экранированные залежи. В этом случае не исключена возможность образования нескольких разрозненных залежей нефти и газа, требующих разного подхода к организации работ по разведке и добыче полезного ископаемого. В результате единая моноклинальная структура, являющаяся зоной нефтегазонакоплення, разбивается по территориальному признаку на несколько месторождений. Поэтому в определении понятия «месторождение нефти и газах» говорится не только о типе структуры, но и о распространении залежей в недрах земной коры одной и той же площади.

Существование в земной коре двух основных геологических структур – геосинклиналей и платформ – предопределило разделение месторождений нефти и газа на два основных класса:

I класс – месторождения, сформировавшиеся в геосинклинальных (складчатых) областях;

II класс – месторождения, сформировавшиеся в платформенных областях.

Характерные представители I класса – месторождения Северного Кавказа и юго-восточной части Кавказского хребта, а также Крыма, Восточных Карпат, Туркмении, Ферганы, Узбекистана, Таджикистана и о. Сахалина. Все месторождения нефти и газа, расположенные между Волгой и Уралом, в Западной Сибири, относятся к месторождениям II класса.

Лекция_4.

Геология земной коры.

Предполагается, что Земля состоит из нескольких оболочек: литосферы (до глубин 5¸70 км), мантии (2850¸2900 км) и ядра (6378 км).

Литосферу Земли называют земной корой. Это наиболее изученная часть Земли, играющая определяющую роль в жизни людей.

Земная кора сложена горными породами, состоящими из минералов.

Минералы – природные вещества, приблизительно однородные по химическому составу и физическим свойствам. В земной коре содержится: до 25% силикатов, до 12% окислов, до 13% фосфатов, порядка 18% солей ортомышьяковой кислоты и ванадатов и другие минералы.

Горные породы – агрегаты минералов более или менее постоянного состава, образующие самостоятельные геологические тела.

По происхождению горные породы бывают: изверженные (магматические), осадочные и метаморфические (видоизмененные).

Нефтяные и газовые месторождения всегда связаны с осадочными породами, которые, в свою очередь, подразделяются на четыре группы:

· обломочные породы (галечник, гравий, песок, песчаник, глина и другие);

· породы химического происхождения (соли, выпадающие из растворов – туфы, железняки, гипс и другие);

· породы органического происхождения (известняки, мел);

· породы смешанного происхождения.

Характерным признаком залегания осадочных пород является их слоистость. В толще осадочных пород каждый слой (пласт) отделен от другого поверхностью напластования. Верхняя поверхность пласта называется кровлей, нижняя – подошвой.

Первоначально горизонтально залегающие пласты затем подвергаются деформациям в результате движения земной коры. Движения земной коры могут быть колебательными, складчатыми и разрывными.

В результате колебательного движения образуются очень пологие прогибы (синеклизы) и вздутия (антиклизы).

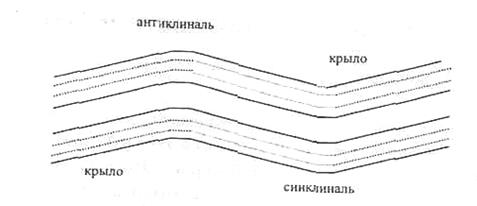

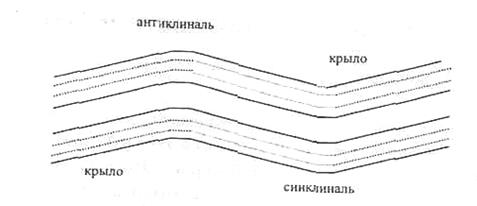

Рис. 1. Схема складки

Рис. 2. Схема разрывного движения пласта

Складчатое движение приводит к образованию складок (рис. 1).

При образовании складок пласты часто не выдерживают напряжений и разрываются, при этом пласты сдвигаются относительно друг друга (рис. 2).

С изменением расстояния от поверхности Земли возрастают давление и температура в пласте.

Давление возрастает на 0,1 МПа при заглублении на 8¸12 метров, в среднем на 10 м.

Приращение давления на 10 метров глубины называется гидростатическим градиентом (Г). Используя этот градиент можно оценить давление в пласте:

,

,

где Рпл – давление в пласте, МПа; Н – глубина залегания пласта, м; Г =0,08¸0,12 МПа.

Приращение температуры на 1 м глубины называют геотермическим градиентом:

где t пл – температура в пласте, оС; t н – температура нейтрального слоя, оС; Н – глубина залегания пласта, м; h – глубина залегания нейтрального слоя, м.

До глубины h=10¸40 м расположен слой с постоянной годовой температурой - нейтральный слой. Температура грунта в нейтральном слое на 1¸2 градуса выше среднегодовой температуры воздуха.

Способы бурения скважин.

Существует два способа бурения скважин: ударное и вращательное.

Бурение нефтяных и газовых скважин производится только вращательным способом.

При вращательном бурении скважина углубляется в результате одновременного воздействия на породу крутящего момента и осевой нагрузки на долото, создаваемой частью бурильной колонны. В зависимости от типа долота производится либо сплошное разрушение всей массы породы (сплошное бурение) или только кольцевого пространства у стенок скважины (колонковое бурение). Образовавшийся при колонковом бурении цилиндр (керн) извлекается на поверхность, что позволяет изучить геологическое строение пройденных пластов.

Существуют два способа вращательного бурения: роторный и с забойным двигателем.

При роторном бурении вращается вся буровая колонна от двигателя, установленного на поверхности.

При бурении с забойным двигателем буровая колонна остается неподвижной и вращается только долото от двигателя, установленного над долотом. Широко используются два типа забойных двигателей: турбобур и электробур.

По характеру разрушения пород используются долота трех типов:

· режущего и скалывающего типа – лопастные долота;

· скалывающего и дробящего типа – шарошечные долота;

· истирающего типа – алмазные долота.

При бурении нефтяных и газовых скважин чаще всего используются шарошечные долота диаметром от 93 до 490 мм. В крепких и абразивных породах используются алмазные долота, позволяющие пробурить одним долотом 250¸300 метров скважины, что в 15-20 раз больше, чем шарошечным долотом.

Все работы, связанные с бурением скважины, включают в себя:

1) подготовительные работы к монтажу вышки и оборудования (выбор места, прокладка подъездных дорог, линий электропередачи и связи,планирование площадки);

2) монтаж вышки и оборудования;

3) подготовительные работы к бурению скважины (установка направления, опробование оборудования);

4) бурение скважины;

5) крепление скважины обсадными трубами;

6) заканчивание скважины;

7) демонтаж вышки и оборудования.

Процесс бурения состоит из следующих операций:

1) спуск бурильного оборудования в скважину;

2) вращение долота и разрушение породы;

3) промывка забоя скважины буровым раствором или продувка воздухом;

4) наращивание буровой колонны;

5) подъем буровой колонны для замены долота.

Лекция_6.

Подземный ремонт скважин.

Комплекс работ, связанных со спуском в скважины и подъемом труб, штанг, насосов или каких-либо инструментов, называется подземным ремонтом.

Нефтяные и газовые скважины в процессе эксплуатации нуждаются в проведении текущих и капитальных ремонтов. При ремонте скважин выполняются следующие работы:

· смена подземного оборудования (насосов, труб, штанг);

· перевод скважины с одного на другой способ эксплуатации;

· изменение подвески подземного оборудования;

· ликвидация песчаных пробок;

· ловля оборвавшихся или отвернувшихся штанг.

К текущему подземному ремонту относятся: замена насосов, замена труб и штанг или изменение характера их подвески, очистка скважин от песчаной пробки, несложные ловильные работы (ловля оборвавшихся штанг и других предметов в колонне насосно-компрессорных труб). Эти работы выполняют бригады по подземному ремонту скважин, организуемые на каждом предприятии по добыче нефти и газа.

Более сложные работы, связанные с ликвидацией аварий с подземным оборудованием (ловля и извлечение оборванных труб), исправлением поврежденных эксплуатационных колонн, изоляцией вод, переходом на другой эксплуатационный объект, относятся к категории капитального ремонта скважин. Такие работы выполняют специализированные бригады по капитальному ремонту скважин. Эти же бригады обычно выполняют все операции по обработке призабойных зон (гидравлический разрыв пласта, гидропескоструйная перфорация, кислотная обработка, виброобработка и др.).

Наиболее характерные работы при капитальном ремонте скважин: ремонтно-изоляционные, ремонтно-исправительные, ловильные.

Ремонтно-изоляционные работы заключаются в ликвидации прорыва в скважину посторонних вод (верхних или нижних по отношению к эксплуатируемому нефтяному горизонту или пропластку). Приток посторонней воды в скважину обычно ликвидируют путем цементирования ствола скважины в заданном интервале.

Ремонтно-исправительные работы: исправление смятий, сломов и трещин в колоннах и замена испорченной части колонны.

Ловильные работы по извлечению оборвавшихся труб и упавшего инструмента занимают особое место в капитальном ремонте. Наиболее сложны работы по захвату и извлечению труб, так как колонна насосно-компрессорных труб, упавшая в скважину, при ударе о забой изгибается по всей длине и заклинивается в эксплуатационной колонне. Кроме того, иногда трубы при ударе о забой ломаются в нескольких местах и располагаются в скважине рядами. Трубы могут также врезаться в пробку, если она имеется в скважине.

Наиболее сложные виды ремонтных работ скважины – ремонтно-изоляционные, ремонтно-исправительные и ловильные. Они требуют применения специального оборудования: буровых станков, турбобуров, бурильных труб, цементировочных агрегатов.

Сбор и транспорт нефти.

Нефть, добытую из месторождения, необходимо доставить на нефтепереработку. При этом качество нефти должно соответствовать определенным требованиям. Так, содержание воды в нефти должно составлять 0.5-1.0%, содержание солей 100-300 г/м3, механических примесей не более 0.05%. Давление насыщенных паров нефти не должно превышать 66650 Па.

Поступающая на поверхность из скважин нефтяного месторождения продукция содержит помимо нефти в больших количествах воду и попутный газ. В начальный период эксплуатации месторождения добываемая жидкая фаза состоит практически из одной нефти, в последние годы эксплуатации она на 70¸90% состоит из воды. Следовательно, чтобы обеспечить требуемое качество товарной нефти, она должна быть соответствующим образом подготовлена.

Подготовка нефти включает: разгазирование (стабилизацию), обезвоживание и обессоливание.

К системам сбора и подготовки предъявляются следующие требования:

· высокая экономичность;

· отсутствие потерь нефти и газа в процессе сбора и подготовки;

· возможность ввода в эксплуатацию участков промысла до окончания строительства всего комплекса сооружений;

· возможность автоматизации и телемеханизации всей системы;

· высокая надежность функционирования.

Так как экономически нецелесообразно производить подготовку нефти у устья каждой скважины, то продукция скважин по сборным коллекторам подается на групповые пункты. Каждому процессу подготовки соответствует различная степень обобщения продукции скважин. Таким образом, продукцию скважин в процессе сбора транспортируют на десятки километров.

На старых месторождениях широко применяются негерметизированные двухтрубные самотечные системы сбора. Характерной особенностью самотечной системы является то, что жидкость после сепарации движется за счет разности геодезических отметок начала и конца трубопровода, сырая нефть поступает в резервуары, что приводит к высоким потерям нефти от испарения (до 3¸5%).

Все новые месторождения обустраивают герметизированными системами сбора, подготовки и транспорта продукции скважин, позволяющими полностью исключить потери легких фракций нефти (рис. 1). В этом случае в резервуары нефть попадает только после полной ее стабилизации, подготовленная к транспорту на нефтеперерабатывающие предприятия.

Продукция скважин по выкидным линиям поступает в автоматические групповые замерные установки (АЗГУ), где производится поочередное измерение количества добываемых из каждой скважины нефти, газа и воды. Затем по сборному коллектору 3 совместно продукция скважин направляется в дожимную насосную станцию (ДНС). На этом этапе давление нефти снижается от 1,0¸1,5 МПа на устье скважин до 0,7 МПа на входе в ДНС. На ДНС производится первая ступень сепарации до 0,3 МПа. Отсепарированный газ под собственным давлением направляется на газоперерабатывающий завод (ГПЗ), а газонасыщенная нефть и вода по сборному коллектору 5 насосами перекачиваются на центральный пункт сбора (ЦПС). Здесь в установках комплексной подготовки нефти (УКПН) происходит окончательная стабилизация нефти и ее обезвоживание и обессоливание.

Рис. 1. Схема сбора и транспорта нефти

1- скважины, 2 – выкидные линии, 3 – сборный коллектор, 4 – газосборный

коллектор, 5 – нефтесборный коллектор, 6 - водопровод

Товарная нефть собирается в товарном резервуарном парке (РП). Вода, пройдя установку подготовки воды (УПН), закачивается в пласт для поддержания в нем давления. Газ поступает на ГПЗ, где из него выделяются тяжелые углеводороды и “сухой” газ. Газ компрессорами подается в магистральный газопровод. Жидкая часть разделяется на сжиженный углеводородный газ (СУГ) и широкую фракцию легких углеводородов (ШФЛУ), которые по магистральным нефтепродуктопроводам или по железной дороге направляются потребителям.

Лекция_9.

Сбор и транспорт газа.

Газ, поступающий на поверхность, содержит в своем составе достаточно большое количество воды, жидких углеводородов (конденсата) и механических примесей. Кроме того, в газе могут присутствовать компоненты, опасные для здоровья людей или вызывающие ускоренную коррозию труб и газоиспользующего оборудования (сероводород, окись углерода и др.).

Как и в случае нефтяных промыслов, добываемый газ отдельных скважин транспортируется внутри промыслов на десятки километров до централизованных пунктов подготовки газа УКПГ (рис. 1).

Газ группы скважин по газосборным коллекторам поступает на установку комплексной подготовки газа (УКПГ). После подготовки осушенный и очищенный газ головной компрессорной станцией (ГКС) подается в магистральный газопровод 4.

Для обеспечения оптимальных условий и дальнейшего его транспорта газ должен поступать на УКПГ с давлением не ниже 4¸6 МПа, в зависимости от рабочего давления МГ (5,45 или 7,35 МПа). В начальный период разработки месторождения это давление обеспечивается высоким давлением газа в пласте. По мере отбора газа пластовое давление снижается и наступает период, когда пластового давления недостаточно для обеспечения минимального давления перед УКПГ. С этого момента должна вступить в работу дожимная компрессорная станция (ДКС). Помимо повышения давления на ДКС производится отделение жидкости от газа.

Рис. 1. Схема сбора и транспорта газа

1 – скважины, 2 – выкидные линии, 3 – сборный коллектор, 4 - МГ, 5 - КП

Конденсат, полученный на УКПГ и ДНС, содержит в своем составе большое количество легких углеводородов (этан, метан). Для отделения и утилизации этих фракций конденсат направляется на завод стабилизации конденсата (ЗСК). Стабилизированный конденсат закачивается головной насосной станцией (ГНС) в конденсатопровод 5. Часть газа перерабатывается в нефтепродукты на заводе переработки конденсата (ЗПК).

В соответствии с ГОСТ к газу предъявляются следующие требования:

· точка росы: летом 0¸150 С, зимой -5 ¸ -250 С;

· содержание сероводорода - не более 20 мг/м3;

· содержание окиси углерода - не более 2 мг/м3;

· содержание кислорода - не более 1%;

· содержание механических примесей - не более 1мг/м3.

Очистка газа от механических примесей происходит попутно с очисткой от жидких компонентов в сепараторах (каплеуловителях).

Для осушки и очистки от вредных примесей используется три способа обработки газа:

1) низкотемпературная сепарация - температура газа снижается за счет дросселирования газа, расширения в детандерах, охлаждения газа хладоносителями (вода, воздух, сжиженный газ);

2) абсорбция - осушка и очистка газа жидкими абсорбентами (гликоли, масла, моноэтаноламин);

3) адсорбция - осушка газа твердыми адсорбентами (селикогель, активированный уголь).

Лекция_10.

Сепараторы нефти и газа.

В основе всего процесса подготовки нефти лежит процесс сепарации. Сепараторы, применяемые на нефтяных промыслах, подразделяются на следующие группы:

· по геометрической форме и положению (цилиндрические, сферические, горизонтальные, вертикальные, наклонные);

· по принципу действия (гравитационные, инерционные, центробежные);

· по рабочему давлению (высокого – 6,4 МПа, среднего – 2,5 МПа, низкого – 0,6 МПа).

Вертикальные сепараторы имеют то преимущество, что в них легко регулировать уровень жидкости и просто производить очистку. Поэтому их рекомендуется использовать, когда в продукции скважин повышенное содержание песка.

Производительность по газу горизонтальных сепараторов выше, чем вертикальных, поскольку площадь их поперечного сечения в несколько раз больше. Их намного проще монтировать и обслуживать, но они требуют большой площади под установку. Последнее может иметь решающее значение при ограниченности удобных площадок для строительства ЦПС.

Использование сферических сепараторов ограничивается сложностью их изготовления и монтажа.

В качестве примера рассмотрим работу вертикального сепаратора (рис. 1).

Рис. 1. Схема вертикального сепаратора

1 - ввод продукции скважин, 2 – раздаточный коллектор, 3 – регулятор давления, 4 – жалюзийный каплеуловитель, 5 – наклонные плоскости, 6 - поплавок регулятора уровня, 7 - регулятор уровня, 8 - сброс грязи, 9 - дренажные трубки

Для равномерного распределения продукции скважин и создания благоприятных условий отделения газа от жидкости патрубок ввода заканчивается раздаточным коллектором 2. Основная часть газа отделяется сразу после выхода из коллектора. Оставшийся газ в виде пузырьков уносится жидкостью. Течение жидкости тонким слоем по наклонным плоскостям 5 создает хорошие условия для выделения пузырьков газа. Она собирается в нижней части сепаратора, где и происходит окончательная сепарация. Уровень жидкости поддерживается автоматически регулятором уровня 7. При интенсивном выделении газ уносит с собой мельчайшие частицы жидкости. Для улавливания этой жидкости в верхней части сепаратора установлен жалюзийный каплеуловитель 4. Уловленная жидкость стекает вниз по дренажным трубкам 9. Для поддержания в сепараторе заданного давления на выходе газа устанавливается регулятор давления “до себя” 3.

Газовые сепараторы

Для очистки газа от капельной жидкости и механических примесей на промыслах используются сепараторы. Большие объемы газа и большая разница плотностей благоприятствуют использованию центробежных сил для интенсификации процесса сепарации.

Характерными для промыслов являются циклонные сепараторы (каплеотделители) и жалюзийные.

В циклонном сепараторе газ вводится в цилиндрическую часть циклона 2 (рис. 2) по касательной. В результате вращения жидкость и механические частицы отбрасываются центробежными силами к корпусу циклона и по стенкам цилиндра и конуса опускаются в отстойную часть сепаратора. Очищенный газ по центральной трубе циклона выходит в верхнюю часть и по выходному патрубку 4 покидает сепаратор. Циклоны сепараторов этого типа имеют диаметр от 80 до 250 мм. При рабочем давлении от 1.6 до 25 МПа пропускная способность сепараторов составляет от 1 до 4000 тыс. м3 газа в сутки.

В циклонном сепараторе газ вводится в цилиндрическую часть циклона 2 (рис. 2) по касательной. В результате вращения жидкость и механические частицы отбрасываются центробежными силами к корпусу циклона и по стенкам цилиндра и конуса опускаются в отстойную часть сепаратора. Очищенный газ по центральной трубе циклона выходит в верхнюю часть и по выходному патрубку 4 покидает сепаратор. Циклоны сепараторов этого типа имеют диаметр от 80 до 250 мм. При рабочем давлении от 1.6 до 25 МПа пропускная способность сепараторов составляет от 1 до 4000 тыс. м3 газа в сутки.

Рис. 2. Схема циклонного сепаратора

1 - корпус сепаратора, 2 – циклон, 3 - входной патрубок, 4 - выходной патрубок

Лекция_11.

Низкотемпературная сепарация (НТС)

Снижение температуры газа приводит к конденсации части воды и тяжелых углеводородов. Капельная жидкость затем отделяется достаточно просто в сепараторах (рис. 1).

Рис. 1. Схема НТС

1 – каплеотделител, 2 – конденсатосборник, 3 – холодильник, 4 – дроссельная шайба, 5 - низкотемпературный сепаратор, 6 – пароподогреватель, 7 - регенерационная установка

Основным источником холода, подтолкнувшим к созданию НТС, является высокое пластовое давление газа.

Газ поступает на каплеотделитель (циклонный сепаратор) 1. Из каплеотделителя жидкость направляется в конденсатосборник 2, где разделяется на воду и конденсат, а газ поступает в холодильник 3, где он охлаждается встречным потоком очищенного газа. Затем газ дополнительно охлаждается в дроссельной шайбе 4. Так как при низкой температуре газа могут образоваться гидраты, перед холодильниками в него вводят диэтиленгликоль (ДЭГ). Сконденсировавшаяся жидкость отделяется от газа в следующем каплеотделителе. Газ, пройдя еще один холодильник, поступает в низкотемпературный сепаратор 5 (вертикальный жалюзийный сепаратор с тангенциальным вводом).

Конденсат из конденсатосборников направляется на завод стабилизации конденсата.

Вода, отделенная в конденсатосборниках, содержит в своем составе ДЭГ. Для удешевления процесса НТС ДЭГ регенерируется и вновь вводится в поток газа. С этой целью вода подогревается в пароподогревателе 6 до температуры порядка 1050 С. При этом она переходит в пар и отделяется от жидкого ДЭГ в регенерационной установке 7.

Общая характеристика МН

Магистральными нефтепроводами называют трубопроводы диаметром 219¸1220 мм по которым транспортируется нефть от промыслов до нефтеперерабатывающих предприятий или перевалочных нефтебаз, и имеющих большую протяженность (сотни километров).

Производительность МН составляет от 0,7 до 80 млн. т нефти в сутки, рабочее давление от 4,5 до 10 МПа.

Все сооружения и объекты МН можно представить двумя группами: линейные сооружения и нефтеперекачивающие станции (НПС) (рис. 1).

ЛЗ ЛЗ

Рис. 1. Схема МН

В состав линейных сооружений входят: трубопровод, переходы через естественные и искусственные препятствия (реки, дороги, болота, озера, каналы и т.д.), линейные задвижки (ЛЗ), линии связи и телемеханики, станции защиты от коррозии, дороги, дома обходчиков, вертолетные площадки и т.д.

Линейные задвижки устанавливаются через каждые 10¸15 км трассы и позволяют сократить потери нефти при авариях.

Нефтеперекачивающие станции сооружаются через 50¸100 км. Первая станция, получившая название головной нефтеперекачивающей станции (ГНПС), оборудуется резервуарным парком, подпорными и магистральными (основными) насосами.

Для сооружения резервуарного парка используются резервуары емкостью 5, 10, 20 и 50 тыс. м3 каждый. Общий объем резервуарного парка ГНПС Vр= (2¸3)Qcут, где Qсут – суточная производительность МН.

Подпорные насосы, забирая нефть из резервуаров, подают ее на вход магистральных насосов с давлением, обеспечивающим нормальный (бескавитационный) режим их работы. Условием бескавитационного режима работы является превышение давления на входе насосов давления насыщенных паров нефти при температуре перекачки.

Последующие, промежуточные НПС, имеют в своем составе из основного оборудования только магистральные насосы. Бескавитационная их работа обеспечивается остаточным давлением в нефтепроводе.

Для повышения надежности работы нефтепровода через каждые 400¸600 км сооружаются станции с резервуарным парком (НПСР). По набору основного оборудования они аналогичны ГНПС, но объем резервуарного парка в этом случае составляет 0,3¸1,5 суточной производительности МН.

В настоящее время используются в качестве подпорных насосов вертикальные центробежные насосы серии НПВ. Максимальную производительность имеет насос НПВ-5000-120 (5000 – номинальная производительность насоса в м3/час, 120 – развиваемый

,

,

В циклонном сепараторе газ вводится в цилиндрическую часть циклона 2 (рис. 2) по касательной. В результате вращения жидкость и механические частицы отбрасываются центробежными силами к корпусу циклона и по стенкам цилиндра и конуса опускаются в отстойную часть сепаратора. Очищенный газ по центральной трубе циклона выходит в верхнюю часть и по выходному патрубку 4 покидает сепаратор. Циклоны сепараторов этого типа имеют диаметр от 80 до 250 мм. При рабочем давлении от 1.6 до 25 МПа пропускная способность сепараторов составляет от 1 до 4000 тыс. м3 газа в сутки.

В циклонном сепараторе газ вводится в цилиндрическую часть циклона 2 (рис. 2) по касательной. В результате вращения жидкость и механические частицы отбрасываются центробежными силами к корпусу циклона и по стенкам цилиндра и конуса опускаются в отстойную часть сепаратора. Очищенный газ по центральной трубе циклона выходит в верхнюю часть и по выходному патрубку 4 покидает сепаратор. Циклоны сепараторов этого типа имеют диаметр от 80 до 250 мм. При рабочем давлении от 1.6 до 25 МПа пропускная способность сепараторов составляет от 1 до 4000 тыс. м3 газа в сутки.