Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

История проекта

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два соосно установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

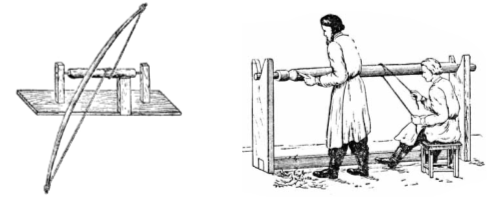

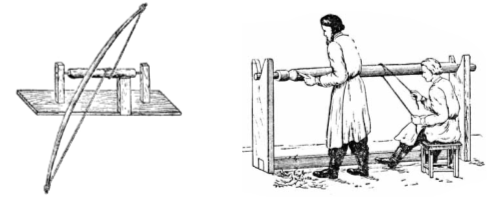

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону (рис. 1).

Рис. 1. Токарные станки в виде лука или слабо натянутой тетивой

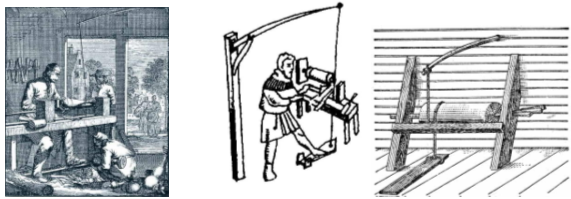

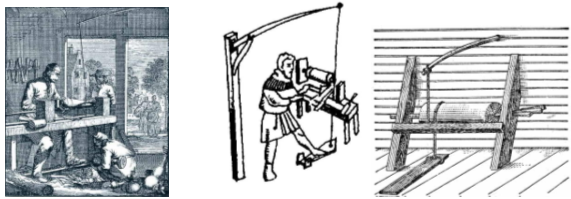

В XIV–XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа – упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один-два оборота, а жердь – согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону (рис. 2).

Рис. 2. Токарные станки с ножным приводом

Примерно к 1430 г. вместо очепа стали применять механизм, включающий ременную передачу, получив таким образом привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения (рис. 3).

|

|

Рис. 3. Токарный станок с приводом ременной передачи.

В 1500 г. токарный станок уже имел стальные центры и люнет (современный подручник), который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки древесины, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка древесины оказывалась малоэффективной. Необходимо было заменить механизм, придающий вращение детали, более мощным двигателем.

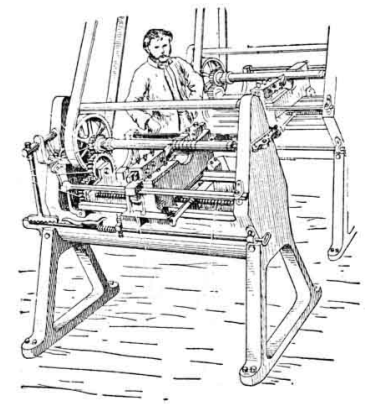

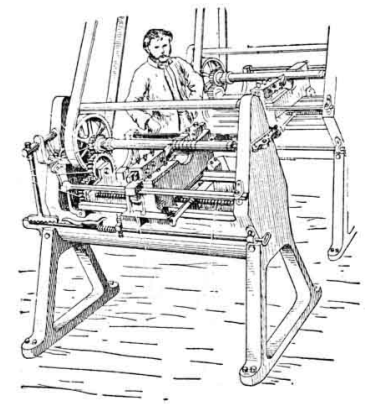

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться как при обработке древесины, так и в металлообработке (рис. 4).

Рис. 4. Токарный станок с приводом колеса

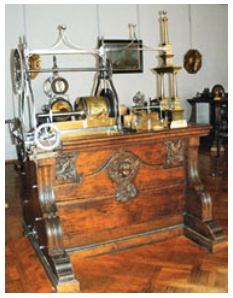

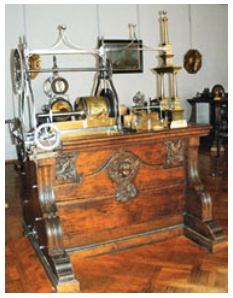

В начале XVIII века Андрей Константинович Нартов (1693–1756), механик Петра I, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. В России он разработал и изготовил около 40 конструкций различных токарных станков. Один из них приведён на рис. 5.

Рис. 5. Токарный станок Нартова

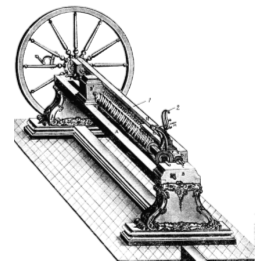

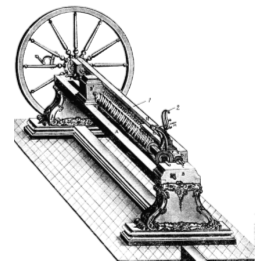

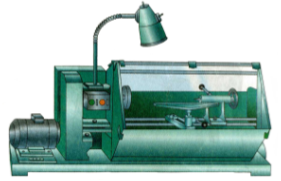

На современных промышленных предприятиях применяют токарные станки различных конструкций и назначения, в том числе станки-автоматы и станки с программным управлением.

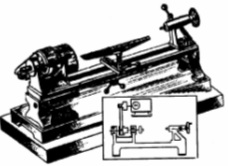

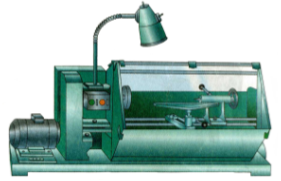

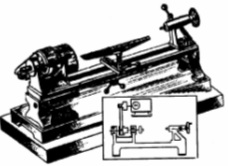

В школьных мастерских применяют токарные станки моделей ТД-120 (рис. 6) и СТД-120 М (рис. 7).

Рис. 6. Токарный станок для обработки древесины ТД-120

Рис. 7. Токарный станок для обработки древесины СТД-120 М

Обоснование проекта

Как часто мы сталкиваемся с ситуацией, когда необходимо изготовить изделие, но не хватает какого-либо инструмента. В частности, мы говорим о токарном станке по обработке древесины. Хочется своими руками сделать что-то красивое, необходимое в быту, украсить интерьер своей квартиры. Но зависимость от кабинета технологии, где есть такой станок, нас не устраивает. Многие испытывают потребность в свободное время работать дома и приобретать навыки и опыт в создании определенных бытовых предметов. Речь идет об изделиях из древесины, выточенных на токарном станке. Идея создания токарного станка заставляет вновь и вновь пересматривать существующие варианты образцов, как промышленного производства, так и самодельные станки, отвечающие техническим требованиям к такому оборудованию. В магазине есть токарные станки с техническими требованиями, которыеудовлетворяют нашим потребности, но стоимость такого станкаколеблется в пределах 15000 руб. Поэтому наша цель создать своими руками гораздо более экономичный и практичный станок поиндивидуальным размерам. Исходя из цели, ставим перед собой задачу – разработать и изготовить переносной токарный станок по обработке древесины. Требования к выполнению проектного задания определены в схеме 3.

|

|

Развитие идеи проекта

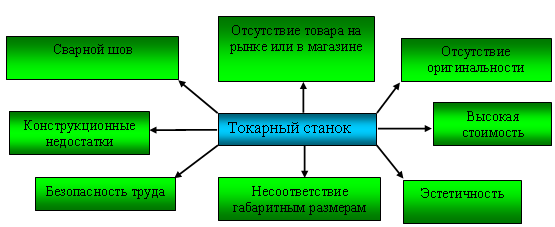

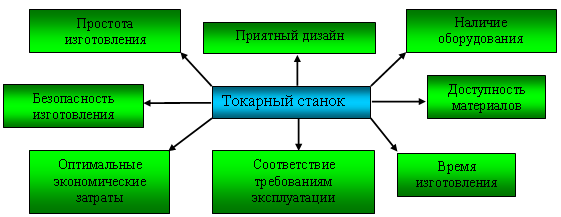

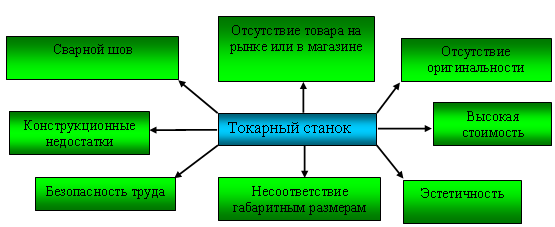

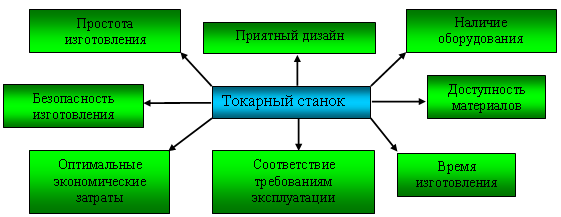

Чтобы продумать все вопросы проектирования и изготовления токарного станка, составим опорную схему размышления (см. С хема 1).

Схема 1

Прежде чем проектировать изделие, необходимо исследовать потребительский рынок. Проанализируйте проблемы, с которыми сталкивается потребитель, приобретая токарный станок на рынке или в магазине (см. Схема 2).

Схема 2

Определим требования к проектированию и изготовлению токарного станка. Рассмотрим критерии, которым должно соответствовать изделие (см. Схема 3).

Схема 3

Итак, наша цель – изготовить токарный станок по обработке древесины. Изделие должно быть изготовлено быстро, просто, дешево и оригинально

Поиск альтернативных вариантов проекта

Приступая к разработке проекта, определим параметры, которые следует учесть при изготовлении токарного станка.

Назначение: вытачивать цилиндрические изделия из древесины соответствующие требованиям эстетики и дизайна.

Размеры: длина – 1010 мм, ширина – 300 мм, высота – 250 мм, масса станка 16 кг.

Токарный станок должен иметь механический или электрический привод. В качестве привода выбрана электродрель, как наиболее удобный и простой способ передачи движения вращения заготовки.

|

|

Номинальное напряжение и мощность: напряжение – 220 V, мощность – 300 – 800 Вт.

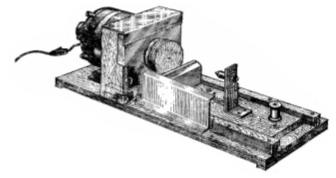

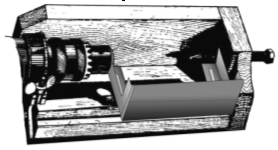

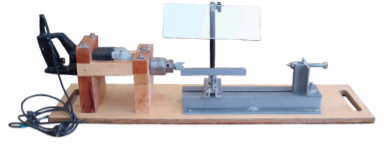

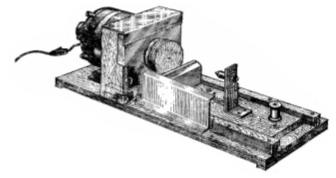

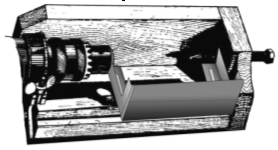

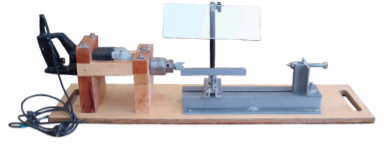

При выборе конструкции и технологии изготовления токарного станка возможны различные варианты. Чтобы выбрать наиболее подходящий, я использовал таблицу морфологического анализа (см. Таблица 1)и с её помощью отобрал три варианта токарного станка (рис. 8).

Вариант 1

Вариант 2

Вариант 3

Рис. 8. Модели токарных станков

ИсследованиЕ материалов

Таблица 1

Учебная карта.

Учебная карта.

Учебная карта.

Учебная карта.

Учебная карта.

Учебная карта.

Оценка стоимости проекта

Любой вид продукции включает в себя затраты на приобретение материала, инструмента и оборудования, затраты на оплату труда работника, занятого производством продукции, расходы на оплату электроэнергии и т. д. Расчёт себестоимости изделия можно произвести по следующей схеме:

Собщ = С1 + С2 + С3 + С4 + С5 + С6 …, где

С1 – затраты на материал;

С2 – затраты на электроэнергию;

С3 – затраты на оплату труда.

С4, С5, С6 – амортизационные отчисления на содержание магазина и з/п его работникам, доставку товара к месту его продажи и т. д. мы считать не будем, но при реализации товара промышленного производства эти составляющие учитываются.

Затраты на материалы.

Цена заготовки из ДСП (основание станка) рассчитывается из расчёта цены за один лист ДСП с размерами: длина – 2,4 м, ширина – 1,2 м, толщина 0,02 м стоимостью 670 руб. Находим объём по формуле:

V = а ´ b ´ с, где V – объём, а – длина, b – ширина, с – толщина.

V = 2,4 ´ 1,2 ´ 0,02 = 0,06 (м3)

От листа ДСП с указанными размерами было потрачено на изделие (см. табл. 4): V = 1,2 Ч 0,3 Ч 0,02 = 0,007 (м3)

Рассчитаем стоимость потраченного материала:

0,06 м3 – 670 руб.

0,007 м3 – Х руб., следовательно, 670 ´ 0,007 / 0,06 = 78,1 (руб.)

На крепление привода были использованы заготовки древесины: опоры (см. табл. 5).

V = (0,22 ´ 0,2 ´ 0,06) ´ 2 = 0,005 (м3)

На поперечное крепление привода израсходованы бруски древесины (см. табл. 6).

|

|

V = (0,2 ´ 0,06 ´ 0,06) ´ 2 = 0,001 (м3)

Исходя из стоимости 1 м3 древесины 2400 руб., по полученным результатам подсчёта израсходованной древесины (0,005 м3 + 0,001 м3 = 0,006 м3) рассчитаем стоимость израсходованного нами материала:

1 м3 – 2400 руб.

0,006 м3 – Х руб., следовательно 2400 ´ 0,006 = 0,1 (руб.)

Цену заготовки из металла (уголок) рассчитаем из условий стоимости за 1 п/м, которая составляет 90 руб.

На станину (см. табл. 7) мы затратили 0,8 м, подручник (см. табл. 8) – 0,4 м, заднюю бабку (см. табл. 9) – 0,3 м.

Рассчитаем стоимость металлоконструкций: 0,8 + 0,4 + 0,3 = 1,5 (м)

Если 1 п/м стального уголка стоит 90 руб., то 1,5 м будет стоить:

1 п/м – 90 руб.

1,5 п/м – Х руб. Þ соответственно: 90 ´ 1,5 = 135 (руб.)

Стоимость органического стекла на защитный экран взята из условий 1м2 – 450 руб. Израсходовано (см. табл. 10): 0,3 ´ 0,1 = 0,03 м2

1 м2 – 450 руб.

0,03 м2 – Х руб. Þ соответственно: 450 ´ 0,03 = 13,5 (руб.)

Так как электродрель входит в состав материальной части токарного станка, её цену при расчёте себестоимости изделия необходимо также учитывать. Электрическая дрель стоит 1200 руб.

Произведя расчёт стоимости материалов и оборудования израсходованных на производство изделия, получаем:

С1 = 78,1 + 0,01 + 135 + 13,5 + 1200 = 1426,61 (руб.)

Затраты на электроэнергию

Затраты на электроэнергию рассчитываем по формуле:

С2 = Цэл.л + Цст + Цсв, где:

С2 – общая стоимость электричества, израсходованная при производстве изделия, руб.;

Цэл.л. – стоимость электроэнергии, потребляемой электрической лампой, руб.;

Цст – стоимость электроэнергии, потребляемой станком при сверлении деталей, руб.;

Цсв – стоимость электроэнергии, потребляемой при работе сварочным аппаратом, руб.

Цст = W ´ t ´ ц = 0,9 ´ 1 ´ 0,45 = 0,4 (руб.)

Цо = W1 ´ t1 ´ ц = 0,04 ´ 4 ´ 0,45 = 0,1 (руб.)

Цсв = W2 ´ t2 ´ ц = 2,5 ´ 1 ´ 0,45 = 1,1 (руб.)

где: W = 0,9 кВт – мощность электродвигателя станка;

W1 = 0,04 кВт – мощность электролампы при освещении;

W2 = 2,5 кВт – мощность сварочного аппарата;

t = 1 ч – время изготовления детали на станке;

t1 = 4 ч – время использования электролампы;

t2 – 1 ч – время использования сварочного аппарата;

ц = 0,45 руб. / кВт × ч – стоимость 1 кВт × ч электроэнергии.

С2 = 0,4 + 0,1 + 1,1 = 1,6 (руб.)

Затраты на оплату труда.

Затраты на оплату труда рассчитываем из расчёта заработной платы мастера как 8 ч. рабочий день – 250 руб.

С3 = t ´ k, где:

t – рабочее время, ч;

k – стоимость 1 ч рабочего времени, руб. / ч

250 руб. / 8 = 31,25 руб.

На производство изделия было израсходовано 12 ч, соответственно:

С3 = 12 ´ 31,25 = 375 руб.

Общая стоимость изделия.

Общая стоимость изделия складывается из затрат на приобретение материала, израсходованной электроэнергии в процессе производства изделия и оплаты труда мастера, а также прибыли:

|

|

Собщ = С1 + С2 + С3 = 1426,61 + 1,6 + 375 = 1803,21 (руб.)

Оценка изделия

В качестве проектного задания нами был выбран токарный станок. Изделие соответствует разработанным критериям и полностью изготовлено. При проведении испытаний мы убедились, что изделие не уступает аналогам промышленного производства. Выполненные на токарном станке изделия получились эстетичными, качественными и технологичными.

При усовершенствовании нашего станка на нём можно будет выполнять не только токарные, но и расточные работы, потому как для данного вида работ необходимо делать дополнительное приспособление. При выполнении проектного задания учащиеся могут освоить ряд технологических операций, которые в будущем позволят им заниматься конструкторской и изобретательской работой.

При выполнении проекта были использованы разделы таких предметов, как технология, черчение, физика, математика. Работа над проектом была полезна и увлекательна. Были использованы навыки и умения, приобретенные учениками с пятого класса при изучении раздела технологии, она закрепляет полученный опыт работы над изделием, прививает художественный вкус, способствует общему развитию, доставляет много положительных эмоций.

В любом изделии всегда можно определить положительные и отрицательные стороны.

Положительные стороны проекта:

1. Цель достигнута;

2. Доступность материалов;

3. Простота технологии изготовления;

4. Отвечает потребностям проекта;

5. Низкая себестоимость;

6. В процессе изготовления приобретается ценный опыт;

7. Самостоятельная разработка формы и оригинальности проекта;

8. Простота и удобство в ремонте и эксплуатации изделия

Отрицательные стороны проекта:

1. Негабаритность размеров изделия;

2. Необходимость проявления крайней осторожности в процессе использования рабочих инструментов с режущими или колющими концами;

3. Определенная трудность в сборке и отделке изделия;

4. Технология изготовления требует внимательности и аккуратности.

охрана труда ПРИ РАБОТЕ

НА токарном СТАНКЕ

Введение.

Несчастные случаи при работе на токарных станках:

1.1. Ранение глаз отлетевшей стружкой;

1.2. Ранение рук при прикосновении их к обрабатываемой детали;

1.3. Ранение рук при неправильном обращении с резцом;

1.4. Ранение осколками плохо склеенной, косослойной, суковатой древесиной.

Меры предосторожности:

До начала работ:

2.1. Правильно наденьте спецодежду (фартук с нарукавниками или халат и головной убор: берет или косынку);

2.2. Проверьте надёжность крепления защитного кожуха ременной передачи;

2.3. Посмотрите надежность закрепления защитного заземления к корпусу станка;

2.4. Уберите со станка все лишние предметы, инструменты разложите на установленные места;

2.5.Проверьте, нет ли в заготовке сучков и трещин, обтешите заготовку до нужной формы, разметьте центра, после чего надёжно закрепите её в специальном приспособлении и на вращающий центр задней бабки станка;

2.6. Установите подручник с зазором от носка подручника до края заготовки 2–3 мм и закрепите его на высоте центровой линии заготовки;

2.7. Проверьте исправность режущего инструмента и правильность заточки;

2.8. Проверьте работу станка на холостом ходу, вращая заготовку вручную на предмет отсутствия зацеплений за носок подручника;

2.9. Проверьте исправность пусковой коробки путём включения и выключения её кнопок;

2.10. Перед самым началом работы наденьте защитные очки для контроля, вызовите учителя перед включением станка.

Во время работы:

3.1. Производите подачу режущего инструмента только тогда, когда рабочий вал наберёт полное количество оборотов;

3.2. Подавайте инструмент плавно без усилий и нажима;

3.3. Своевременно подавайте подручник к обрабатываемой детали, не допускайте увеличения зазора больше допустимого;

3.4. После первых 3–5 минут работы остановите станок, проверьте на биение заготовку (при необходимости дотяните маховиком задней бабки), крепление задней бабки и подручника;

3.5.Во избежание травм во время работы на станке:

а) не наклоняйте голову близко к вращающейся детали;

б) не принимайте и не передавайте предметы через вращающуюся деталь;

в) производите замер только при полной остановке вращения детали;

г) не останавливайте станок путём торможения рукой обрабатываемой детали;

д) не отходите от станка, не выключив его.

По окончании работ:

4.1. Остановите станок;

4.2. Снимите деталь;

4.3. Положите на своё место рабочий инструмент;

4.4. Удалите со станка стружку щёткой-смёткой. Не сдувайте стружку ртом, не сметайте её рукой;

4.5. Приведите себя в порядок.

П р и м е ч а н и е.Ввиду конструктивных особенностей токарного станка работы могут выполняться при наличии сравнительного малого свободного места (балкон, лоджия, гараж и т. д.). Станок устанавливать рекомендуется к стене, которая может быть использована и как упор при закреплении рабочего стола, и в целях мер безопасности (при срыве детали она отлетает в стену), что не наносит травму мастеру. Работать можно только при опущенном защитном щитке и в защитных очках.

РЕКЛАМНЫЙ ПРОСПЕКТ ИЗДЕЛИЯ

Для рекламы токарного станка можно разработать рекламное объявление (рис. 10).

литература

1. Афиногенов, Ю. Г., Новожилов, Э. Д., Уланов, В. Г. Приспособления для школьных мастерских и УПК (с альбомом чертежей). – М.: Просвещение, 1981.

2. Барадулин, В. Л. Художественная обработка дерева.– М.: Легпромиздат, 1986.

3. Трудовое обучение: учеб. для 5–7 кл. общеобразоват. шк. / И. А. Карабанов, Н. К. Щур, К. Г. Гулак.– Мн.: Нар. асвета, 1992. – 271 с.

4. Коваленко, В. И., Кулененок, В. В. Объекты труда. 5 класс: пособие для учителя. – М.: Просвещение, 1990.– 176 с.

5. Крылов, А. А. Мир людей и мир машин.– Л.: Детская литература, 1976.– 172 с.

6. Леонтьев, Д. П. Сделай сам.– Л.: Детская литература, 1978. – 110 с.

7. Маркуша, А. М. А я сам... Книга для тех, кто начинает мастерить.– М.: Детская литература, 1984.– 239 с.

8. Матвеева, Т. А. Изготовление художественных изделий из дерева: Практ. пособие. – М.: Высшая школа, 1992. – 223 с.

9. Рихвк, Э. В. Мастерим из древесины: книга для учащихся 5–8 классов сред. шк. – М.: Просвещение, 1988. – 128 с.

10. Самородский, П. С., Симоненко, В. Д., Тищенко, А. Т. Технология: Учебник для учащихся 6 кл. общеобразовательных учреждений (вариант для мальчиков) / под ред. В. Д. Симоненко. – М.: Вентана–Граф, 2004. – 144 с.

11. Тарасов, Б. В. Самоделки школьника. – М.: Просвещение, 1977. – 223 с.

12. Трудовое обучение: проб. учеб. пособие для 6 кл. сред. шк. / А. К. Бешенков и др; под ред. П. Р. Атутова, В. А. Полякова.– М.: Просвещение, 1989. – 222 с.

13. Федотов, Г. Я. Дарите людям красоту.– М.: Просвещение, 1985. – 255 с.

14. Шпаковский, В. О. Для тех, кто любит мастерить. – М.: Просвещение, 1990.

15. Энциклопедический словарь юного техника / сост. Б. В. Зубков, С. В. Чумаков.– М.: Педагогика, 1980. – 512 с.

История проекта

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два соосно установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону (рис. 1).

Рис. 1. Токарные станки в виде лука или слабо натянутой тетивой

В XIV–XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа – упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один-два оборота, а жердь – согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону (рис. 2).

Рис. 2. Токарные станки с ножным приводом

Примерно к 1430 г. вместо очепа стали применять механизм, включающий ременную передачу, получив таким образом привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения (рис. 3).

Рис. 3. Токарный станок с приводом ременной передачи.

В 1500 г. токарный станок уже имел стальные центры и люнет (современный подручник), который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки древесины, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка древесины оказывалась малоэффективной. Необходимо было заменить механизм, придающий вращение детали, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться как при обработке древесины, так и в металлообработке (рис. 4).

Рис. 4. Токарный станок с приводом колеса

В начале XVIII века Андрей Константинович Нартов (1693–1756), механик Петра I, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. В России он разработал и изготовил около 40 конструкций различных токарных станков. Один из них приведён на рис. 5.

Рис. 5. Токарный станок Нартова

На современных промышленных предприятиях применяют токарные станки различных конструкций и назначения, в том числе станки-автоматы и станки с программным управлением.

В школьных мастерских применяют токарные станки моделей ТД-120 (рис. 6) и СТД-120 М (рис. 7).

Рис. 6. Токарный станок для обработки древесины ТД-120

Рис. 7. Токарный станок для обработки древесины СТД-120 М

Обоснование проекта

Как часто мы сталкиваемся с ситуацией, когда необходимо изготовить изделие, но не хватает какого-либо инструмента. В частности, мы говорим о токарном станке по обработке древесины. Хочется своими руками сделать что-то красивое, необходимое в быту, украсить интерьер своей квартиры. Но зависимость от кабинета технологии, где есть такой станок, нас не устраивает. Многие испытывают потребность в свободное время работать дома и приобретать навыки и опыт в создании определенных бытовых предметов. Речь идет об изделиях из древесины, выточенных на токарном станке. Идея создания токарного станка заставляет вновь и вновь пересматривать существующие варианты образцов, как промышленного производства, так и самодельные станки, отвечающие техническим требованиям к такому оборудованию. В магазине есть токарные станки с техническими требованиями, которыеудовлетворяют нашим потребности, но стоимость такого станкаколеблется в пределах 15000 руб. Поэтому наша цель создать своими руками гораздо более экономичный и практичный станок поиндивидуальным размерам. Исходя из цели, ставим перед собой задачу – разработать и изготовить переносной токарный станок по обработке древесины. Требования к выполнению проектного задания определены в схеме 3.

Развитие идеи проекта

Чтобы продумать все вопросы проектирования и изготовления токарного станка, составим опорную схему размышления (см. С хема 1).

Схема 1

Прежде чем проектировать изделие, необходимо исследовать потребительский рынок. Проанализируйте проблемы, с которыми сталкивается потребитель, приобретая токарный станок на рынке или в магазине (см. Схема 2).

Схема 2

Определим требования к проектированию и изготовлению токарного станка. Рассмотрим критерии, которым должно соответствовать изделие (см. Схема 3).

Схема 3

Итак, наша цель – изготовить токарный станок по обработке древесины. Изделие должно быть изготовлено быстро, просто, дешево и оригинально

Поиск альтернативных вариантов проекта

Приступая к разработке проекта, определим параметры, которые следует учесть при изготовлении токарного станка.

Назначение: вытачивать цилиндрические изделия из древесины соответствующие требованиям эстетики и дизайна.

Размеры: длина – 1010 мм, ширина – 300 мм, высота – 250 мм, масса станка 16 кг.

Токарный станок должен иметь механический или электрический привод. В качестве привода выбрана электродрель, как наиболее удобный и простой способ передачи движения вращения заготовки.

Номинальное напряжение и мощность: напряжение – 220 V, мощность – 300 – 800 Вт.

При выборе конструкции и технологии изготовления токарного станка возможны различные варианты. Чтобы выбрать наиболее подходящий, я использовал таблицу морфологического анализа (см. Таблица 1)и с её помощью отобрал три варианта токарного станка (рис. 8).

Вариант 1

Вариант 2

Вариант 3

Рис. 8. Модели токарных станков

ИсследованиЕ материалов

Таблица 1

Морфологический анализ исследования материалов

| Признаки | Возможные варианты | ||

| Материал основания изделия | Металл | Пластмасса | Древесина |

| Конструкция привода | Электродвигатель | Электродрель | Ручной |

| Крепление привода | Многослойная фанера | Бруски древесины | Стяжки-ленты |

| Материал станины | Уголок из металла | Бруски древесины | Уголок из пластмасса |

| Материал подвижной части (задняя бабка) | Уголок из металла | Уголок из древесины | Фанера |

| Материал подручника | Уголок из металла | Уголок из древесины | Уголок из пластмасса |

С помощью Таблицы 1 возможно спроектировать множество различных вариантов токарного станка.

Попробуем проанализировать имеющиеся в наличии конструкционные материалы.

1. Фанера, ДВП, ДСП, доска обрезная, брус. Фанера и ДВП наиболее трудоёмкий материал в обработке при изготовлении из них деталей. Доска обрезная, брус – материал технологичный, дешёвый (можно использовать и отходы), достаточно прочный в элементах, которые не несут на себе функциональной нагрузки. Для нашего изделия целесообразно выбирать материал, который бы отвечал следующим требованиям: экономически выгодный, прочный, технологичный. Поэтому на основание выбираем ДСП, как материал вторичного сырья (крышка парты), бруски на крепление электродвигателя можно найти из остатков промышленного производства.

Вывод: на основание выбираем ДСП, крепление электродрели будет выполнено из брусков древесины.

2. Металл – дорогой материал, но в некоторых случаях из-за его прочности в конструкциях другой материал будет функционировать недолго. Трудоёмкий, сложно добиться хорошего качества изготовления. Но даже эти минусы позволяют говорить о том, что мы делаем станок, где к основным деталям предъявляются повышенные требования.

Вывод: элементы конструкции станка – станина, подвижный элемент (задняя бабка) и подручник будут выполнены из стали (уголок). Выбор данного материала для изготовления этих элементов обусловлен эксплуатационными требованиями: чёткая фиксация при закреплении детали – (задняя бабка), подручник – при установке определённого зазора между деталью и носком подручника, а также при работе, когда он является опорой для руки и режущего инструмента.

Выбор варианта изделия

Анализ предусматривает выбор наилучшего варианта изделия из возможных. Первый вариант изделия (рис. 8, вариант 1) требует сложного изготовления конструктивных элементов станка. Второй (рис. 8, вариант 2) имеет наиболее простую конструкцию, но в сочетании с техническими требованиями к конструкции основных элементов станка, таких как задняя бабка, станина и подручник всё-таки должны быть выполнены из металла, так как они во время работы принимают основную нагрузку, начиная от вибрации заготовки до её чёткого и жёсткого крепления. Наиболее подходящий для изготовления третий вариант (рис. 8, вариант 3).

|

|

|

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!