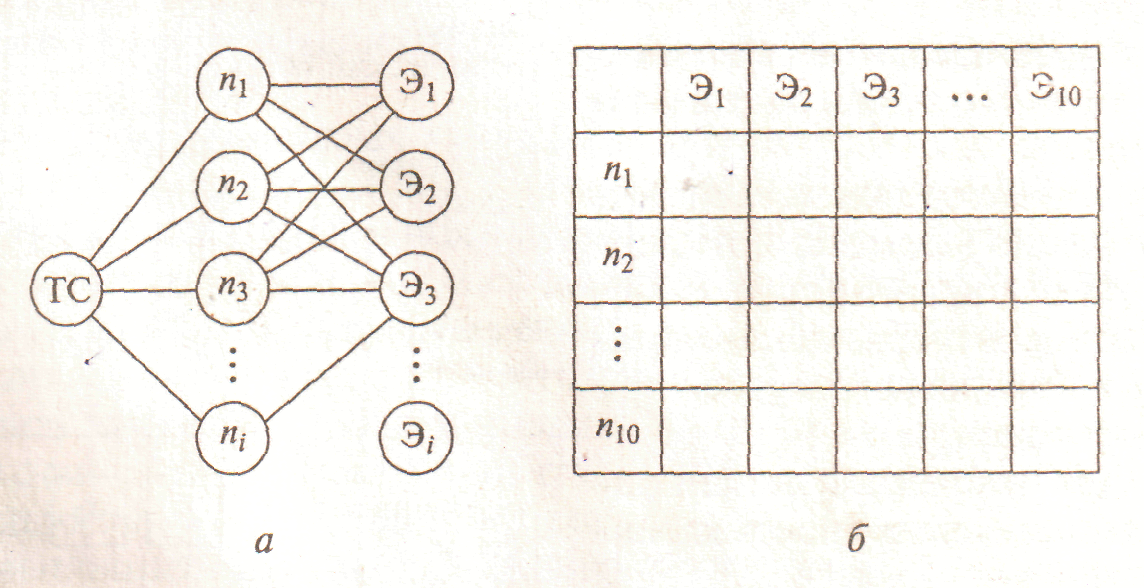

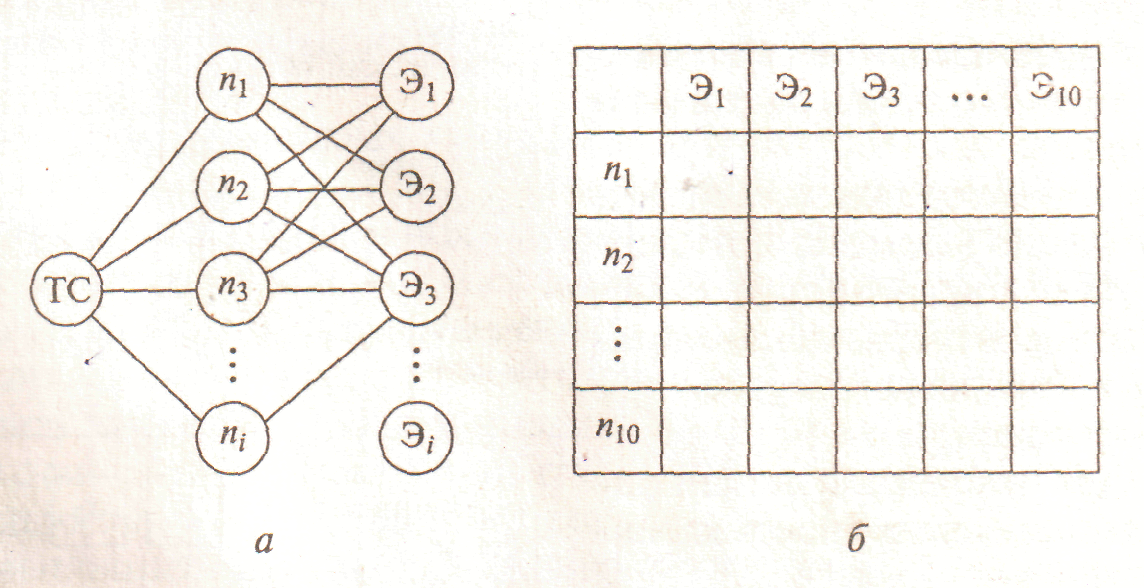

Суть – применение 10-ти эвристических приемов к каждой из 10-ти показателей ТС и анализ их результатов.

В результате таких действий строится десятичная матрица поиска (ДМП), в строках которой записаны характеристики системы, а в столбцах – эвристические приемы (Рис.12.).

Таким образом, каждая ячейка матрицы будет соответствовать определенному изменению какого-либо из основных параметров системы.

Основные показатели системы:

- геометрические (длина, ширина, высота, объем, форма и др.);

- физико-механические (масса конструкции и отдельных ее элементов, материалоемкость, прочность, коррозинно-стойкость и т.д.);

- энергетические (вид энергии и мощность, привод, коэффициент полезного действия и т.д.);

- конструкционно-технологические (технологичность, сложность, транспортабельность и др.);

- надежность и долговечность;

- эксплуатационные (производительность, точность и качество работы ТС, стабильность ее параметров, степень универсальности и др.);

- экономические (себестоимость, трудозатраты на производство и эксплуатацию и т.д.);

- стандартизации и унификации;

- удобство обслуживания и безопасность (шум, вибрация и т.д.);

- художественно-конструкторские.

Рис. 12. Схема метода десятичных матриц:

а — техническая эвристическая система (i = 10); 6 — матрица поиска новых

В методе десятичной матрицы поиска используются следующие эвристические приемы.

Неология (от греч. новое, новизна) – использование процессов, конструкций, форм, материалов, их свойст и пр., новых для данной отрасли техники или новых вообще. Предполагается, что уже где-то и кем-то вне данной отрасли техники или новых вообще. Предполагается, что уже где-то и кем-то вне данной отрасли разрабатываемая техническая система создана, успешно используется(хотя может быть и для совершенно иных целей), и надо только ее разыскать и проверить в данных условиях, не изменяя ее не приспосабливая. Данный принцип требует от инженера общенаучной и общетехнической эрудиции, хорошея информированности.

В качестве примера в легкой промышленности можно провести использование лазерных устройств для раскроя текстильных материалов.

Адаптация (от лат приспособлять) – приспособление известных процессов, конструкций, форм, материалов и их свойств к конкретным условиям. Исходная система, оставаясь в целом прежней, лишь слегка видоизменяется.

В качестве примера приведем некоторые приемы адаптации: изменить традиционные значения параметров системы, модифицировать, переделать систему так, чтобы приспособит ее к иным условиям работы, не затрагивая ее основной конструктивной схемы, защитить систему от влияния окружающей среды (например, для работы в сложных климатических условиях), приспособить машину к человеку.

Мультипликация (от лат умножение) – заключается в умножении функций и деталей системы. Причем умноженные системы остаются подобными друг другу, однотипными. К мультипликации относятся приемы, связанные не только с увеличением характеристик(гиперболизация), но и с их уменьшением (миниатюризация). Любой переход от модели к реальной системе и обратно может быть отнесен к мультипликации.

Дифференциация ( от лат различие).разделение функций и элементов системы: ослабляются функциональные связи между элементами, повышается степень их свободы, разносятся этапы производства, рабочие процессы, конструкции в пространстве и во времени.

Интеграция (от лат восполнение) – объединение, совмещение, сокращение и упрощение функций и форм элементов и системы в целом: сближаются элементы производства, рабочие процессы конструкции в пространстве и во времени. Формы интеграции могут быть различны, диапазон широк – от простейшего механического соединения, сплетения, смешивания, встраивания, сплавления до высших форм соединения.

Инверсия 9от лат. переворачивание, перестановка) – обращение функции, формы и расположения элементов и системы в целом.

Импульсация (от лат. толчок, побуждение к чему-либо, стремление, возбуждение. Импульс может повторяться периодически, а также может быть единичным.

Динамизация предполагает, что характеристики и параметры всей системы и ее элементов (например, масса, размеры, цвет и др.) должны быть изменяющимися и оптимальными на каждом этапе процесса. Изменения должны происходить постоянно, плавно и не быть ступенчатыми.

Аналогия – реализуется изысканием и использованием сходства, подобия систем (предметов, явлений) в целом различных. Наиболее крупные разновидности аналогии - технология, биоаналогия и образная аналогия. ТЕХНОЛОГИЯ взаимно обогащает различные области техники – решения переносятся из одной области в другую. БИОАНАЛОГИЯ заключается в копировании и использовании в технике механизмов и принципов живой природы. ОБРАЗНАЯ АНАЛОГИЯ предполагает в своей основе образно-художественное мышление и широкую научно-техническую эрудицию.

Идеализация – это представление идеального решения, к которому следует стремиться при его поиске. Это эвристика, связанная с приближением показателей технической системы к идеальным значениям.

С помощью рассмотренного метода можно создать отраслевой фонд технических решений путем индексирования и систематизации по ДМП изобретений на основе общего патентного фонда и существующей литературы по отраслям легкой промышленности (учебники, монографии, справочники). На основе анализа уже существующих изобретений заполняются примерами и идеями предметные ДМП по различной тематике: швейные машины, устройства раскроя текстильных материалов, устройства для формования деталей и изделий и т.д. ДМП является весьма эффективным инструментом реставрации, восстановления неизвестной или ограниченно известной, «потерянной» информации.

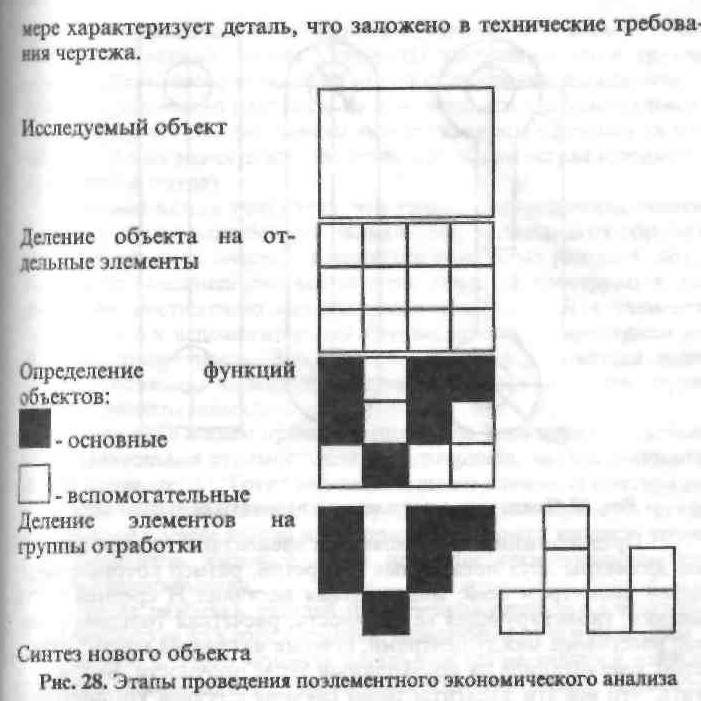

Метод поэлементного анализа

Данный метод основан на анализе элементов конструкции технического объекта (ТО), содержащих незаметные на первый взгляд недоработки и вызывающие перерасход материальных и трудовых ресурсов в производстве.

Сам метод (ПЭА) прост и кратко его суть формулируются так:

- анализируемый объект делится на составные элементы;

- элементы делятся на две группы: основные и вспомогательные;

-каждый элемент рассматривается как источник затрат и отрабатывается с целью максимального качественного выполнения возложенных на него функций при минимальных затратах;

- после отработки всех без исключения элементов проводится анализ результатов проделанной работы и синтез нового объекта.

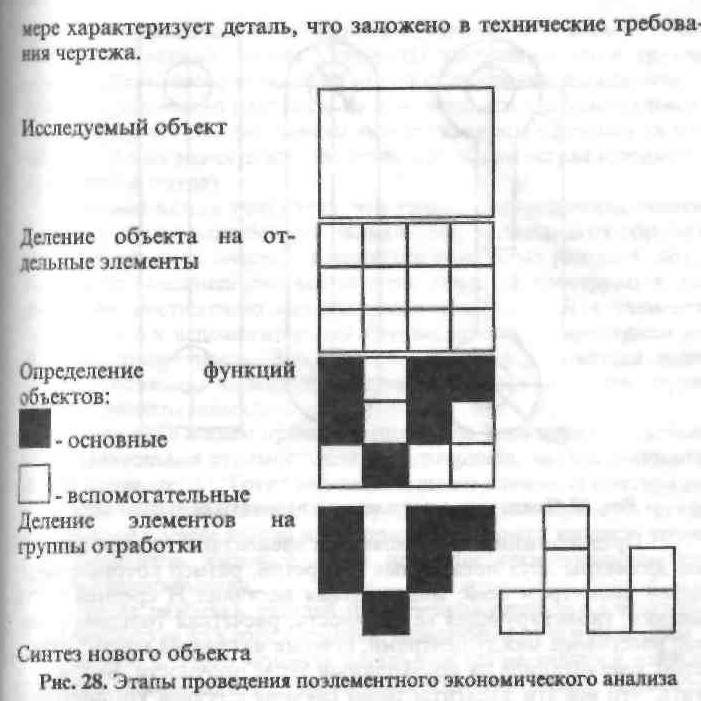

Последовательность работы может быть проиллюстрирован на рис. 29.

Цель метода ПЭА – достижение максимально эффективного функционирования объекта при минимальных затратах. Для лучшего восприятия этого метода предлагается простой наглядный пример, приведенный ниже. Необходимо лишь дополнительно выяснить, что под элементом подразумевается любая конструктивная составляющая детали, отвечающая определенным требованиям к ней, ее функциям или дополняющая конструктивное оформление: материал, шероховатость поверхности, размер, допуск, отделка, плоскость, резьба, степень ее точности, отверстие, фаска, радиус, сфера, и прочее – словом, все, что в той или иной мере характеризует деталь, что заложено в технических требованиях чертежа.

Рис.28. Этапы проведения поэлементного экономического анализа

К основной группе относятся элементы, от которых зависит удовлетворение эксплуатационных требований, предъявляемых к данной детали, изделию в целом. Они влияют на качество, надежность и обеспечивают выполнение функций, возложенных на деталь.

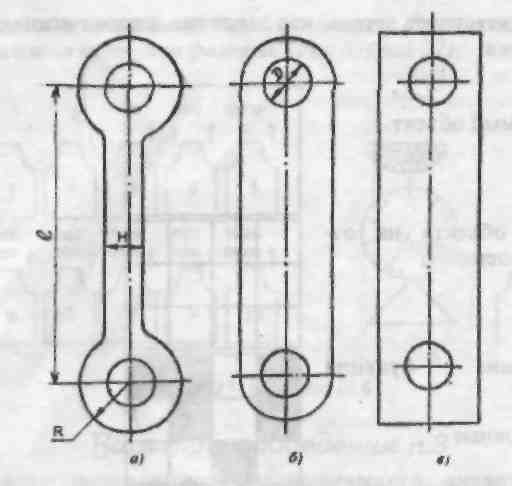

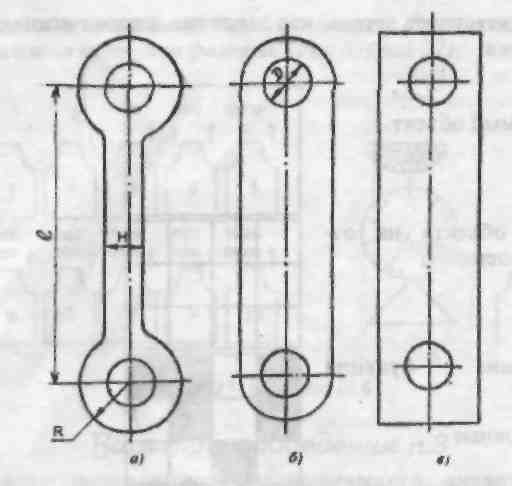

Пример, Соединительная планка и варианты ее изготовления (рис. 29).

Рис. 29. Соединительная планка и варианты ее выполнения

Предположим, что основными элементами планки являются диаметры двух посадочных отверстий, размер которых определен диаметром осей; минимальная величина Н средней части планки, гарантирующая ее прочность; расчетная толщина планки; Расстояние между центрами; сечение материала вокруг отверстий, рассчитанное на необходимый запас прочности. Будем считать, что все элементы тесно связаны с общей компоновкой изделия и созданы на этапе конструирования детали в момент, когда конструктор стремился к обеспечению надежности и высоких эксплуатационных качеств изделия.

К вспомогательной группе относятся элементы, которые не влияют непосредственно на качество изделия и не определяются требованиями, предъявляемыми к данной детали сточки зрения е эксплуатации. При сохранении всех основных вспомогательные элементы позволяют совершенно по-разному решать общую конструкцию детали, а, следовательно, технологию ее изготовления. Можно облегчить деталь, увеличить процент отхода материала, можно увеличить все детали, упростив изготовление инструмента, можно просто нарубить куски материала и просверлить отверстия (рис. 29, б,в).

Таким образом, от элементов основной группы зависит выполнение функций детали. Элементы вспомогательной группы служат для полного конструктивного оформления детали, они не влияют на качество изделия и не изменяют его функционального назначения. Но при различном конструктивном оформлении они часто и весьма значительно увеличивают объем затрат (стоимость материала и труда).

Весьма важно учитывать, что точное распределение элементов по группам способствует правильному подходу к их обработке. А это, в свою очередь исключает случайные решения, которые могут ухудшить уже достигнутое качество конструкции или помешать достижению максимальной экономии. Для элемента, отнесенного к вспомогательной группе, основным критерием является экономичность. здесь можно и нужно добиваться дешевизны исполнения элемента. Отнесение же его к основной группе сужает границы поиска.

Если бы в нашем примере решающую роль играл вес детали или значительная стоимость отхода материала, мы остановились бы на варианте «а». Тогда вспомогательные элементы контура детали вошли бы в основную группу производства. При отсутствии требований к массе детали и ее формам, мы можем принять тот из трх вариантов, который будет наиболее технологичным для данного производства.

После разбивки деталей на элементы начинается тщательная проработка каждого элемента, независимо от его величины и значимости. С этого момента деталь как бы не является единым целым: каждый элемент рассматривается как особая, самостоятельная задача.

Разделение объекта на отдельные составляющие, мысленное выделение элемента из общей конструкции детали является основой метода, так как именно при таком анализе легко сосредоточить внимание на главной функции рассматриваемого объекта, отчетливо увидеть положительные и отрицательные его стороны. деталь не будет заслонять особенности элемента. Это способствует отысканию оптимального решения со всех точек зрения.

Каждый элемент основной и вспомогательной группы анализируется со всех точек зрения: конструктивной – обеспечения возложенных на элемент функций; технологической и экономической

- обеспечения простейшего, следовательно, максимально способа изготовления, а также с учетом требований, гарантирующих высокое качество функций.

В первую очередь тщательному анализу и отработке подвергаются элементы основной группы. Они рассматриваются с учетом всех требований, которые предъявлены к деталям. К ним относятся: эксплуатационные вопросы, взаимозаменяемость, правильная постановка допусков, отделка, износостойкость и другие. Одновременно рассматриваются вопросы экономики и технологии: правильность выбора конструкторских и технологических баз, возможность исключения специального инструмента при изготовлении детали и более широкое использование нормализованного и стандартизированного инструмента, достижение необходимой чистоты, а также вопросы, связанные с обработкой детали и трудоемкостью ее изготовления.

Если, как уже отмечалось, при конструировании детали основная группа отрабатывается конструктором достаточно тщательно, то вспомогательная группа в момент основного конструирования отрабатывается слабо, а иногда так и остается неотработанной (если рассматривать ее с экономической точки зрения). Вот почему резерв экономии, о котором идет речь, заложен в основном в элементах вспомогательной группы.

При проведении контрольной проверки уточняется, как повлияют на работу детали и изделия изменения, внесенные в конструкцию.

основная цель ПЭА – это достижение экономии или повышение качества, рассматриваемого тоже как экономический показатель. И если все учтено, ток разрабатываемой детали конструктору и изобретателю уже не придется возвращаться.