МЕТОД СЕТЕВОГО ПЛАНИРОВАНИЯ.

Календарный план производства разрабатывают для производственных подразделений. Он представляет собой график выпуска отдельных видов изделий в установленный срок.

В качестве исходной информации используют: - производственный план;

-заказы на реализацию; -сведения о готовой продукции на складе.

В календарном плане осуществляют разбивку производственного плана по датам, определяют количество конечных изделий каждого вида, которое требуется произвести в определенный промежуток времени.

Календарное планирование позволяет:

· устанавливать последовательность выполнения заказов и приоритетность работ;

· распределять материальные ресурсы по производственным подразделениям;

· выпускать готовую продукцию в строгом соответствии с планом продаж, сводя к минимуму простои оборудования, избыточные запасы и работу персонала вхолостую.

Существует несколько методов календарного планирования. Различия между этими методами зависят от того, какой вид производства и каким способом решается сама задача календарного планирования.

Методы календарного планирования производства: ленточные графики Ганта, цикловые графики, объемно-календарные графики, метод сетевого планирования производства.

1 .Ленточные графики Гантта. Они являются самыми простыми с точки зрения построения, учета и контроля за ходом производственного процесса. Такие графики применяются для объектов, включающих не более 50 работ. Недостаток этого метода – срыв сроков выполнения отдельных работ приводит к полной переработке графика.

Диаграмма Гантта – это линейный график, задающий сроки начала и окончания взаимосвязанных действий, образующих единый процесс, который необходимо выполнить для достижения цели проекта.

2.Цикловые графики. Строятся в последовательности, обратной ходу техпроцесса. При этом, сначала строят график по каждой стадии техпроцесса производства заготовок, их механической обработки и главной узловой сборки, учитывая при этом наиболее трудоемкие детали и заготовки. После чего цикловые графики по стадиям производства сводят в единый (общий).

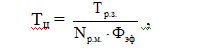

3. Объемно-календарные графики. В условиях показанной системы ОПП расчет длительности технологического цикла отдельно взятого заказа начинается с распределения трудоемкости по заказам и видам работ. Далее производится расчет необходимого количества рабочих мест и оборудования с использованием следующих формул:

· Количество рабочих мест (Nр.м.)

где Тр.з. – трудоемкость работ отдельно взятого заказа, час.

Фэф – эффективный фонд времени работы оборудования в планируемом периоде, час.

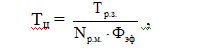

· Длительность производственного цикла (Тц)

На основании выполненных расчетов и с учетом времени составляют объемно-календарный график по каждому заказу.

4.Сетевая модель – это графически изображенная технологическая последовательность и логические взаимосвязи выполняемых работ. При создании сложных изделий возникает необходимость четкого координирования научно-исследовательских, конструкторских, технологических и производственных работ. Для этого используется метод сетевого планирования и управления (СПУ), основанный на построении и расчете параметров сетевой модели.

Разработка сетевой модели включает в себя 7 этапов:

1) составление перечня работ по объекту (изделию);

2) установление четкой последовательности и взаимосвязи работ;

3) построение сетевого графика;

4) определение продолжительности работ;

5) расчет параметров сетевой модели;

6) анализ модели оптимизации графика;

7) контроль функционирования сетевой модели.

ПОЗАКАЗНАЯ СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ

Позаказное планирование позволит наладить учет доходов и расходов и поможет корректно составлять плановую и фактическую калькуляции.

При внедрении системы позаказного планирования следует разработать единую классификацию заказов для их учета, внедрить документооборот и распределить полномочия, ответственность и функционал.

Для каждого заказа рассчитывается полная себестоимость и до окончания работ по заказу все затраты по нему относятся на незавершенное производство.

Когда заказ закрывается, полная себестоимость с учетом накладных расходов, которые распределяются на каждый заказ в зависимости от выбранной базы распределения, относится на готовую продукцию.

При открытии заказа-наряда составляется плановая калькуляция, при закрытии — фактическая (отчетная) калькуляция.

Позаказный метод планирования позволяет анализировать, как расходуются средства, в разрезе всех заказов предприятия, а значит, контролировать выполнение заказов и уровень их доходности.

Позаказный метод планирования используется на производственных предприятиях, которые занимаются выполнением работ, оказанием услуг и производством продукции не единственного вида и наименования.

ПОДЕТАЛЬНАЯ СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ.

Подетальная система планирования предназначена для условий высокоорганизованного и стабильного производства. По этой системе планируется и регулируется ход выполнения работ, технологических операций и производственных процессов по каждой детали на определённый плановый период — час, смену, день, неделю и т. д.

Система базируется на следующих календарных расчётах:

такт выпуска; синхронизация всех производственных процессов при помощи дифференцированного часового графика работы на отдельных операциях; определение норм внутрилинейных, межлинейных и межцеховых заделов.

Межцеховые и межлинейные задела состоят из:

транспортный задел; оборотные заделы, образующиеся между двумя взаимосвязанными линиями при неодинаковой их производительности; страховые заделы (величина зависит от уровня организации производства, сложности технологического процесса, стоимости предметов).

При подетальной системе проведение объёмных расчетов представляет собой расчет загрузки и пропускной способности оборудования при разработке квартальных заданий годового плана.

Применение этой системы требует разработки сложных календарно-оперативных планов, содержащих показатели объёма выпуска и маршрут движения деталей каждого наименования по всём производственным стадиям и технологическим операциям. Поэтому подетальное планирование целесообразно применять при ограниченной и устойчивой номенклатуре выпускаемой продукции, что имеет место в условиях крупносерийного и массового производства.

СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ «СЕРИЙНАЯ ПО ОПЕРЕЖЕНИЯМ».

Система «серийная по опережениям» применяется в серийном производстве. Характеризуется распределением работ по сборке и выпуску разных изделий по отдельным плановым периодам и организации изготовления соответствующих узлов и деталей для комплектного обеспечения сборки в каждой очередном периоде с соблюдением расчётов календарного опережения технологических стадий производства. Планово-учетная единица - это серия одноимённых изделий, подлежащая совместному изготовлению в конкретный плановый период (часто месяц). Если объём мал, то размер серий может быть принят годовому плану.

При системе «серийная по опережениям» ритмичность работы всех звеньев производства достигается путем распределения работ по отдельным плановым периодам. Причем осуществляется комплектное календарное опережение технологических стадий производства. Если серия состоит из разных изделий, изготовление проводят в определенной очередности или параллельно. Основным условием успешности производства является полное обеспечение изготавливаемых изделий комплектом деталей к началу сборки.

При определении размера серии учитываются следующие факторы:

ограничение номенклатуры изделий, находящихся одновременно в процессе обработки; максимальная параллельность изготовления изделий; обеспечение непрерывной работы сборочных бригад; максимальное снижение потерь времени на переналадку оборудования; создание устойчивого состояния номенклатуры изделий в планах для повышения ритмичности всех звеньев производства.

СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ «НА СКЛАД».

Система на склад заключается в организации изготовления унифицированных и нормализованных деталей (УНД) в значительных объемах в порядке образования и пополнения складского запаса. Планово-учетная единица – УНД.

Точка заказа - это уровень наполненности склада, при котором необходимо осуществить заказ новой партии УНД на подставку или производство.

Уровень запаса деталей каждого наименования на складе, соответствующий "точке заказа" Zт.з определяется по формуле:

где Qсб.дн — дневная потребность сборки (запуск на сборку) в деталях данного наименования, шт.;

Тц.изг — длительность производственного цикла изготовления партии данных деталей, дн.

Помимо запаса «точки заказа» рассчитываются минимальный Z

min (страховой) и максимальный Z

max запасы. Движение складских запасов при применении системы планирования «на склад» представлено на рис.

В данном случае устанавливают следующие показатели:

· нормальный размер партии поступления предметов;

· длительность производственного цикла поступления партии УНД;

· средний дневной расход предметов;

· неснижаемый уровень страхового запаса.

При системе планирования на склад разрабатывается годовой план выпуска по каждой детали с распределением объема по цехам, участвующих в её изготовление. На основании годовой программы производится расчет загрузки ведущего оборудования, обрабатывающего УНД.

КОМПЛЕКТНАЯ СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ.

В качестве планово учетной единицы принимаются комплекты деталей, объединённые по тем или иным признакам.

1. Комплектно-узловая система оперативного планирования – планово-учетной единицей является узловой комплект. Преимущество - уменьшается количества, которые планируются по цехам, повышается ответственность цехов за комплектное обеспечение сборки. Недостатки – в одни комплекты входят детали, имеющие разные межцеховые маршруты. Применяется в мелкосерийном и единичном производстве.

2. Комплектно-групповая система оперативного планирования – планово-учетной единицей является групповой комплект, он состоит из деталей, имеющих общий технологический процесс, одинаковую периодичность запуска, выпуска и сроки подачи на следующую стадию. Применяется в серийном и крупносерийном производстве.

3. Машино-комплектная система оперативного планирования - планово-учетной единицей является машинокомплект, т.е. полный комплект деталей идущих на изделие. Преимущества – простота расчета производственной программы.

Недостаток – все детали находятся в заделе в одинаковом количестве. Это увеличивает объем незавершенного производства и замедляет оборачиваемость оборотных средств. Применяется в серийном и крупносерийном производстве при выпуске несложных изделий.

4. Условно-комплектная система оперативного планирования (система непрерывного оперативного планирования) – расчет условного изделия, т.е. в производственной программе предприятия выбирается ведущее изделие, определяется нормативный уровень заделов по каждой детали условного комплекта и предполагается соблюдение установленного уровня задела.

СИСТЕМА MRP (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Система класса MRP (Material Requirements Planning) — система, позволяющая оптимально регулировать поставки комплектующих в производственный процесс, контролируя запасы на складе и саму технологию производства.

Система класса MRP основана на планировании материальных потребностей отдела предприятия, организации в целом.

Главной задачей MRP является обеспечение гарантии наличия необходимого количества требуемых материалов-комплектующих в любой момент времени в рамках срока планирования, наряду с возможным уменьшением постоянных запасов, а, следовательно, разгрузкой склада.

Цели MRP:

удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям; поддержка низких уровней запасов;

планирование производственных операций, расписаний доставки, закупочных операций.

Система MRP позволяет определить, сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимые количества материальных ресурсов для удовлетворения потребностей производственного расписания.

Основные недостатки MRP-систем:

значительный объём вычислений и предварительной обработки данных; возрастание логистических затрат на обработку заказов и транспортировку при стремлении фирмы ещё больше уменьшить запасы МР или перейти на работу с малыми заказами с высокой частотой их выполнения; нечувствительность к кратковременным изменениям спроса; большое количество отказов из-за большой размерности системы и её сложности.

СИСТЕМА MRPII (ПЛАНИРОВАНИЯ ПРОИЗВОДСТВЕННЫХ РЕСУРСОВ)

MRP-система с замкнутым циклом была трансформирована в систему планирования производственных ресурcов (manufactory resource planning), которая получила название MRPI I. Планирование производственных ресурсов (Manufacturing Resource Planning, MRP II) — метод, основанный на использовании планирования потребности в материалах, включающий в себя функции управления складами, снабжением, продажами и производством. Также допускает включение в единую систему функций учёта и управления финансами.

Принцип работы MRP II опирается на три базовых принципа: иерархичность, интерактивность и интегрированность.

Иерархичность означает, что каждому звену производственной цепи присваивается свой уровень, совокупность которых образует иерархическую лестницу. Планирование деятельности предприятия осуществляется с высших ступеней; одновременно с этим функционирует надёжный механизм обратной связи.

Интерактивность MRP II-системы обеспечивается заложенным в неё блоком моделирования. Суть интерактивности заключается в возможности анализа и прогнозирования развития событий.

Интегрированность заключается в объединении множества сторон деятельности организации, среди которых планирование производства, снабжение производства, сбыт продукции, исполнение плана производства, учёт затрат и другие функции предприятия.

В результате применения MRPII-систем должны быть реализованы:

§ оперативное получение информации о текущих результатах деятельности предприятия, как в целом, так и с полной детализацией по отдельным заказам, видам ресурсов, выполнению планов;

§ долгосрочное, оперативное и детальное планирование деятельности предприятия с возможностью корректировки плановых данных на основе оперативной информации;

§ оптимизация производственных и материальных потоков со значительным сокращением непроизводственных затрат и реальным сокращением материальных ресурсов на складах;

§ отражение финансовой деятельности предприятия в целом.

Недостатки MRP-II:

§ ориентация только на заказ,

§ слабая интеграция конструирования и проектирования,

§ слабая интеграция системы технологических процессов,

§ слабая интеграция планирования кадров и управления финансами.