Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ПОНЯТИЕ И ВИДЫ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

Производственный процесс (ПП) – это совокупность трудовых и естественных процессов, в результате взаимодействия которых сырье и материалы превращаются в готовую продукцию или услугу определенного вида

Производственный процесс на промышленном предприятии представляет собой совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходные материалы превращаются в готовую продукцию (изделия).

Производственные процессы по их роли в общей структуре производства делятся на основные, вспомогательные и обслуживающие.

Основным называется производственный процесс, который выполняется непосредственно для изготовления предусмотренной планом продукции предприятия. Совокупность основных производственных процессов составляет основное производство данного предприятия. Основное производство предприятия обычно состоит из трех стадий: заготовительной, обработочной и сборочной.

Вспомогательным называется процесс, обеспечивающий осуществление основного производства.Как и основные,вспомогательные процессы могут быть заготовительными, обрабатывающими, сборочными и отделочными, но их цель заключается не в выпуске продукции, а в создании условий, необходимых для осуществления основных процессов.

Обслуживающие процессы связаны с размещением, хранением, перемещением сырья, материалов, полуфабрикатов, готовой продукции на предприятии и осуществляются в рамках складского хозяйства или транспортных подразделений.

Обслуживающие процессы питают основное и вспомогательное производство материалами, полуфабрикатами, инструментами и приспособлениями, осуществляют погрузку, разгрузку и складирование материально-энергетических ресурсов.

|

|

Все производственные процессы принято классифицировать по след. основным признакам:

I. По характеру воздействия на предмет труда выделяют процессы:

- технологические, в ходе которых происходит изменение предмета труда под воздействием живого труд (непосредственное участие человека);

- естественные, когда меняется физическое состояние предмета труда под влиянием сил природы (брожение, закисание).

II. По формам взаимосвязи с другими процессами различают:

- аналитические, когда в результате первичной обработки сырья получают продукты, которые поступают в последующую обработку;

- синтетические, осуществляющие соединение полуфабрикатов, поступивших из разных процессов, в единый продукт;

- прямые, создающие из одного вида материала один вид готового продукта.

III. По степени непрерывности различают непрерывные и дискретные (прерывные) процессы.

IV. По уровню механизации принято выделять:

- ручные процессы, выполняемые без применения машин и механизмов;

- машинно-ручные, выполняемые с помощью машин и механизмов при обязательном участии рабочего (например, обработка детали на станке);

- машинные, осуществляемые на машинах, станках и механизмах при ограниченном участии рабочего;

- автоматизированные, осуществляемые на машинах-автоматах, где рабочий выполняет контроль и управление ходом производства;

- комплексно-автоматизированные, в которых наряду с автоматическим производством осуществляется автоматическое оперативное управление.

V. По масштабам производства однородной продукции различают процессы:

- массовые — при большом масштабе выпуска однородной продукции;

- серийные — при широкой номенклатуре постоянно повторяющихся видов продукции, состав процессов носит повторяющийся характер;

- индивидуальные — при постоянно меняющейся номенклатуре изделий, здесь большая доля процессов носит уникальный характер и не повторяется

|

|

ОПЕРЕЖЕНИЕ ЗАПУСКА И ВЫПУСКА ПАРТИИ ПРЕДМЕТА.

Под опережением запуска понимается время от момента запуска партии деталей в обработку на первую партию в конкретном цехе до момента выпуска со сборки изделия, для которого б. предназначены детали.

Опережение выпуска меньше опережения запуска на длительность производственного цикла обработки партии деталей в цехе, для которого определяется опережение.

ПЛАНИРОВАНИЕ И РАСЧЕТ НЕЗАВЕРШЕННОГО ПРОИЗВОДСТВА

Незавершённое производство - это начатые, но не законченные изготовлением изделия или их части, находящиеся на разных стадиях производственного процесса, а так же складские запасы.

В состав незавершённого производства входят: · детали на разных стадиях обработки и сборки; · сборочные единицы, находящиеся в сборке; · собранные изделия не прошедшие технических испытаний, окончательной приёмки или других операций, предусмотренных технологическим процессом.

Недостаточность незавершённого производства может привести к нарушению хода производства, срыву сроков изготовления и реализации продукции, простою рабочих мест.

Избыточность незавершённого производства может привести к ухудшению экономических показателей, усложнению планирования, учёта, хранения продукции.

При планировании незавершённое производство можно учитывать в натуральных измерителях (фактор определяющий ритмичность производства), в трудовых измерителях (показатель последовательности выполнения этапов производственного цикла), в стоимостном выражении (показатель лимита оборотных средств).

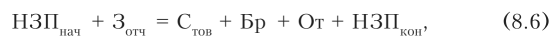

Затраты на законченную и незаконченную продукцию определяются:

где: НЗП, — затраты в незавершенном производстве на начало периода;

3 „ — затраты отчетного периода;С — себестоимость товарной (готовой) продукции;Бр — затраты на забракованную продукцию;От — стоимость отходов производства;НЗПкон — затраты в незавершенном производстве на конец периода.

Возможны два варианта расчетов.

1. Определить затраты в незавершенном производстве, тогда затраты на готовую продукцию будут равны:

2. Определить себестоимость готовой продукции, тогда затраты в незавершенном производстве на конец периода составят:

|

|

При планировании величина незавершенного производства зависит от четырех факторов:

· объема и состава производимой продукции. Необходимо учитывать, что чем больше производится продукции при прочих равных условиях, тем больше будет размер незавершенного производства. Также при повышении удельного веса продукции с более коротким циклом производства объем незавершенного производства сократится и наоборот;

· длительности производственного цикла: объем незавершенного производства прямо пропорционален продолжительности производственного цикла;

· себестоимости продукции: прямо влияет на размер незавершенного производства, т.е. чем ниже затраты на производство, тем меньше объем незавершенного производства в денежном выражении. Рост себестоимости продукции влечет увеличение незавершенного производства;

· характера нарастания затрат в процессе производства. Для определения нормы оборотных средств по незавершенному производству необходимо знать степень готовности изделий. Ее отражает коэффициент нарастания затрат.

16.17.18.19.

МЕТОДЫ КАЛЕНДАРНОГО ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА.

ЛЕНТОЧНЫЕ ГРАФИКИ ГАНТТА.

ЦИКЛОВЫЕ ГРАФИКИ.

ПОЗАКАЗНАЯ СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ

Позаказное планирование позволит наладить учет доходов и расходов и поможет корректно составлять плановую и фактическую калькуляции.

При внедрении системы позаказного планирования следует разработать единую классификацию заказов для их учета, внедрить документооборот и распределить полномочия, ответственность и функционал.

Для каждого заказа рассчитывается полная себестоимость и до окончания работ по заказу все затраты по нему относятся на незавершенное производство.

Когда заказ закрывается, полная себестоимость с учетом накладных расходов, которые распределяются на каждый заказ в зависимости от выбранной базы распределения, относится на готовую продукцию.

При открытии заказа-наряда составляется плановая калькуляция, при закрытии — фактическая (отчетная) калькуляция.

Позаказный метод планирования позволяет анализировать, как расходуются средства, в разрезе всех заказов предприятия, а значит, контролировать выполнение заказов и уровень их доходности.

|

|

Позаказный метод планирования используется на производственных предприятиях, которые занимаются выполнением работ, оказанием услуг и производством продукции не единственного вида и наименования.

ПОДЕТАЛЬНАЯ СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ.

Подетальная система планирования предназначена для условий высокоорганизованного и стабильного производства. По этой системе планируется и регулируется ход выполнения работ, технологических операций и производственных процессов по каждой детали на определённый плановый период — час, смену, день, неделю и т. д.

Система базируется на следующих календарных расчётах:

такт выпуска; синхронизация всех производственных процессов при помощи дифференцированного часового графика работы на отдельных операциях; определение норм внутрилинейных, межлинейных и межцеховых заделов.

Межцеховые и межлинейные задела состоят из:

транспортный задел; оборотные заделы, образующиеся между двумя взаимосвязанными линиями при неодинаковой их производительности; страховые заделы (величина зависит от уровня организации производства, сложности технологического процесса, стоимости предметов).

При подетальной системе проведение объёмных расчетов представляет собой расчет загрузки и пропускной способности оборудования при разработке квартальных заданий годового плана.

Применение этой системы требует разработки сложных календарно-оперативных планов, содержащих показатели объёма выпуска и маршрут движения деталей каждого наименования по всём производственным стадиям и технологическим операциям. Поэтому подетальное планирование целесообразно применять при ограниченной и устойчивой номенклатуре выпускаемой продукции, что имеет место в условиях крупносерийного и массового производства.

СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ «СЕРИЙНАЯ ПО ОПЕРЕЖЕНИЯМ».

Система «серийная по опережениям» применяется в серийном производстве. Характеризуется распределением работ по сборке и выпуску разных изделий по отдельным плановым периодам и организации изготовления соответствующих узлов и деталей для комплектного обеспечения сборки в каждой очередном периоде с соблюдением расчётов календарного опережения технологических стадий производства. Планово-учетная единица - это серия одноимённых изделий, подлежащая совместному изготовлению в конкретный плановый период (часто месяц). Если объём мал, то размер серий может быть принят годовому плану.

При системе «серийная по опережениям» ритмичность работы всех звеньев производства достигается путем распределения работ по отдельным плановым периодам. Причем осуществляется комплектное календарное опережение технологических стадий производства. Если серия состоит из разных изделий, изготовление проводят в определенной очередности или параллельно. Основным условием успешности производства является полное обеспечение изготавливаемых изделий комплектом деталей к началу сборки.

|

|

При определении размера серии учитываются следующие факторы:

ограничение номенклатуры изделий, находящихся одновременно в процессе обработки; максимальная параллельность изготовления изделий; обеспечение непрерывной работы сборочных бригад; максимальное снижение потерь времени на переналадку оборудования; создание устойчивого состояния номенклатуры изделий в планах для повышения ритмичности всех звеньев производства.

СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ «НА СКЛАД».

Система на склад заключается в организации изготовления унифицированных и нормализованных деталей (УНД) в значительных объемах в порядке образования и пополнения складского запаса. Планово-учетная единица – УНД.

Точка заказа - это уровень наполненности склада, при котором необходимо осуществить заказ новой партии УНД на подставку или производство.

Уровень запаса деталей каждого наименования на складе, соответствующий "точке заказа" Zт.з определяется по формуле:

где Qсб.дн — дневная потребность сборки (запуск на сборку) в деталях данного наименования, шт.;

Тц.изг — длительность производственного цикла изготовления партии данных деталей, дн.

|

В данном случае устанавливают следующие показатели:

· нормальный размер партии поступления предметов;

· длительность производственного цикла поступления партии УНД;

· средний дневной расход предметов;

· неснижаемый уровень страхового запаса.

При системе планирования на склад разрабатывается годовой план выпуска по каждой детали с распределением объема по цехам, участвующих в её изготовление. На основании годовой программы производится расчет загрузки ведущего оборудования, обрабатывающего УНД.

КОМПЛЕКТНАЯ СИСТЕМА МЕЖЦЕХОВОГО ПЛАНИРОВАНИЯ.

В качестве планово учетной единицы принимаются комплекты деталей, объединённые по тем или иным признакам.

1. Комплектно-узловая система оперативного планирования – планово-учетной единицей является узловой комплект. Преимущество - уменьшается количества, которые планируются по цехам, повышается ответственность цехов за комплектное обеспечение сборки. Недостатки – в одни комплекты входят детали, имеющие разные межцеховые маршруты. Применяется в мелкосерийном и единичном производстве.

2. Комплектно-групповая система оперативного планирования – планово-учетной единицей является групповой комплект, он состоит из деталей, имеющих общий технологический процесс, одинаковую периодичность запуска, выпуска и сроки подачи на следующую стадию. Применяется в серийном и крупносерийном производстве.

3. Машино-комплектная система оперативного планирования - планово-учетной единицей является машинокомплект, т.е. полный комплект деталей идущих на изделие. Преимущества – простота расчета производственной программы.

Недостаток – все детали находятся в заделе в одинаковом количестве. Это увеличивает объем незавершенного производства и замедляет оборачиваемость оборотных средств. Применяется в серийном и крупносерийном производстве при выпуске несложных изделий.

4. Условно-комплектная система оперативного планирования (система непрерывного оперативного планирования) – расчет условного изделия, т.е. в производственной программе предприятия выбирается ведущее изделие, определяется нормативный уровень заделов по каждой детали условного комплекта и предполагается соблюдение установленного уровня задела.

СИСТЕМА MRP (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Система класса MRP (Material Requirements Planning) — система, позволяющая оптимально регулировать поставки комплектующих в производственный процесс, контролируя запасы на складе и саму технологию производства.

Система класса MRP основана на планировании материальных потребностей отдела предприятия, организации в целом.

Главной задачей MRP является обеспечение гарантии наличия необходимого количества требуемых материалов-комплектующих в любой момент времени в рамках срока планирования, наряду с возможным уменьшением постоянных запасов, а, следовательно, разгрузкой склада.

Цели MRP:

удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям; поддержка низких уровней запасов;

планирование производственных операций, расписаний доставки, закупочных операций.

Система MRP позволяет определить, сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимые количества материальных ресурсов для удовлетворения потребностей производственного расписания.

Основные недостатки MRP-систем:

значительный объём вычислений и предварительной обработки данных; возрастание логистических затрат на обработку заказов и транспортировку при стремлении фирмы ещё больше уменьшить запасы МР или перейти на работу с малыми заказами с высокой частотой их выполнения; нечувствительность к кратковременным изменениям спроса; большое количество отказов из-за большой размерности системы и её сложности.

СИСТЕМА MRPII (ПЛАНИРОВАНИЯ ПРОИЗВОДСТВЕННЫХ РЕСУРСОВ)

MRP-система с замкнутым циклом была трансформирована в систему планирования производственных ресурcов (manufactory resource planning), которая получила название MRPI I. Планирование производственных ресурсов (Manufacturing Resource Planning, MRP II) — метод, основанный на использовании планирования потребности в материалах, включающий в себя функции управления складами, снабжением, продажами и производством. Также допускает включение в единую систему функций учёта и управления финансами.

Принцип работы MRP II опирается на три базовых принципа: иерархичность, интерактивность и интегрированность.

Иерархичность означает, что каждому звену производственной цепи присваивается свой уровень, совокупность которых образует иерархическую лестницу. Планирование деятельности предприятия осуществляется с высших ступеней; одновременно с этим функционирует надёжный механизм обратной связи.

Интерактивность MRP II-системы обеспечивается заложенным в неё блоком моделирования. Суть интерактивности заключается в возможности анализа и прогнозирования развития событий.

Интегрированность заключается в объединении множества сторон деятельности организации, среди которых планирование производства, снабжение производства, сбыт продукции, исполнение плана производства, учёт затрат и другие функции предприятия.

В результате применения MRPII-систем должны быть реализованы:

§ оперативное получение информации о текущих результатах деятельности предприятия, как в целом, так и с полной детализацией по отдельным заказам, видам ресурсов, выполнению планов;

§ долгосрочное, оперативное и детальное планирование деятельности предприятия с возможностью корректировки плановых данных на основе оперативной информации;

§ оптимизация производственных и материальных потоков со значительным сокращением непроизводственных затрат и реальным сокращением материальных ресурсов на складах;

§ отражение финансовой деятельности предприятия в целом.

Недостатки MRP-II:

§ ориентация только на заказ,

§ слабая интеграция конструирования и проектирования,

§ слабая интеграция системы технологических процессов,

§ слабая интеграция планирования кадров и управления финансами.

Виды потерь:

1. Перепроизводство. Слишком много товаров или не вовремя.

2. Ожидание. Когда незавершенный продукт простаивает в очереди на обработку, это добавляет стоимости продукту.

3. Ненужная транспортировка. Ее нужно оптимизировать по времени и расстоянию. Любая транспортировка увеличивает риск повреждения.

4. Лишние этапы обработки.

5. Лишние запасы. Запасы на складах замораживают прибыль.

6. Ненужные перемещения. Это потеря времени.

7. Выпуск дефектной продукции. Помимо финансовых затрат, это еще влияет и на имидж компании.

8. Нереализованный творческий потенциал сотрудников.

9. Перегрузка рабочих или оборудования (muri).

10. Неравномерность выполнения операции (mura).

Вот эти десять видов потерь и нужно минимизировать, а то и вовсе исключить (причем не выделяя финансовых ресурсов). Это поможет повысить качество и снизить цену товара.

Основными целями бережливого производства являются:

o сокращение затрат, в том числе трудовых;

o сокращение сроков создания продукции;

o сокращение производственных и складских площадей;

o гарантия поставки продукции заказчику;

o максимальное качество при определённой стоимости либо минимальная стоимость при определённом качестве.

Наиболее популярными инструментами и методами Бережливого производства являются:

o Кайдзен - это непрерывное совершенствование всех аспектов деятельности организации

o Just in time – позволяет производить продукцию точно в срок и в нужном количестве

o 5S - представляет собой чётко структурированную систему, которая позволяет создать оптимальные условия работы на производстве или в офисе, направлена на упорядочивание того хаоса, который творится порой на производстве, в фирме или любой другой отрасли, представляющей собой коллективный рабочий процесс множества людей.

o Канбан — принцип управления «точно в срок», который способствует равномерно распределять нагрузки на всех работников

o Andon – визуальная система, которая позволяет всем сотрудникам видеть положение дел в производстве

32. Специфические особенности внутрицехового планирования.

Внутрицеховое ОКП направлено на обеспечение ритмичного выполнения заданий оперативного плана участками, бригадами и рабочими местами цехов основного производства. Внутрицеховое ОКП выполняется в цехе производственно-диспетчерским бюро (ПДБ), а на участке — мастером. Задачами внутрицехового ОКП являются:

• разработка оперативных планов на месяц и более короткие отрезки времени (декаду, неделю, сутки, смену) для производственных участков, поточных линий, бригад, рабочих мест;

• контроль выполнения плановых заданий;

• координация и регулирование работы взаимосвязанных участков, поточных линий;

• координация работы вспомогательных служб цеха по обеспечению работы основных производственных участков;

• контроль загрузки производственных мощностей, выявление узких мест и подготовка предложений по их устранению;

• учет простоев оборудования и рабочих;

• принятие мер по ликвидации задержек в ходе производства, неполадок, аварий, простоев оборудования и рабочих и т.д.

ПОНЯТИЕ И ВИДЫ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

Производственный процесс (ПП) – это совокупность трудовых и естественных процессов, в результате взаимодействия которых сырье и материалы превращаются в готовую продукцию или услугу определенного вида

Производственный процесс на промышленном предприятии представляет собой совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходные материалы превращаются в готовую продукцию (изделия).

Производственные процессы по их роли в общей структуре производства делятся на основные, вспомогательные и обслуживающие.

Основным называется производственный процесс, который выполняется непосредственно для изготовления предусмотренной планом продукции предприятия. Совокупность основных производственных процессов составляет основное производство данного предприятия. Основное производство предприятия обычно состоит из трех стадий: заготовительной, обработочной и сборочной.

Вспомогательным называется процесс, обеспечивающий осуществление основного производства.Как и основные,вспомогательные процессы могут быть заготовительными, обрабатывающими, сборочными и отделочными, но их цель заключается не в выпуске продукции, а в создании условий, необходимых для осуществления основных процессов.

Обслуживающие процессы связаны с размещением, хранением, перемещением сырья, материалов, полуфабрикатов, готовой продукции на предприятии и осуществляются в рамках складского хозяйства или транспортных подразделений.

Обслуживающие процессы питают основное и вспомогательное производство материалами, полуфабрикатами, инструментами и приспособлениями, осуществляют погрузку, разгрузку и складирование материально-энергетических ресурсов.

Все производственные процессы принято классифицировать по след. основным признакам:

I. По характеру воздействия на предмет труда выделяют процессы:

- технологические, в ходе которых происходит изменение предмета труда под воздействием живого труд (непосредственное участие человека);

- естественные, когда меняется физическое состояние предмета труда под влиянием сил природы (брожение, закисание).

II. По формам взаимосвязи с другими процессами различают:

- аналитические, когда в результате первичной обработки сырья получают продукты, которые поступают в последующую обработку;

- синтетические, осуществляющие соединение полуфабрикатов, поступивших из разных процессов, в единый продукт;

- прямые, создающие из одного вида материала один вид готового продукта.

III. По степени непрерывности различают непрерывные и дискретные (прерывные) процессы.

IV. По уровню механизации принято выделять:

- ручные процессы, выполняемые без применения машин и механизмов;

- машинно-ручные, выполняемые с помощью машин и механизмов при обязательном участии рабочего (например, обработка детали на станке);

- машинные, осуществляемые на машинах, станках и механизмах при ограниченном участии рабочего;

- автоматизированные, осуществляемые на машинах-автоматах, где рабочий выполняет контроль и управление ходом производства;

- комплексно-автоматизированные, в которых наряду с автоматическим производством осуществляется автоматическое оперативное управление.

V. По масштабам производства однородной продукции различают процессы:

- массовые — при большом масштабе выпуска однородной продукции;

- серийные — при широкой номенклатуре постоянно повторяющихся видов продукции, состав процессов носит повторяющийся характер;

- индивидуальные — при постоянно меняющейся номенклатуре изделий, здесь большая доля процессов носит уникальный характер и не повторяется

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!