Магнитные сепараторы состоят из следующих частей:

- питателя для равномерного распределения исходного материала по ширине и длине рабочего пространства;

- магнитной системы, создающих поле в рабочем пространстве;

- устройства для раздельного приема магнитной, немагнитной и промежуточной по магнитным свойствам фракций, в котором находится перегородка с указателем ее положения;

- устройства для транспортирования материала в рабочем пространстве.

В зависимости от конструкции устройства для перемещения материала относительно магнитной системы различают сепараторы барабанные, роликовые, валковые, роторные, дисковые, карусельные, соленоидные, ленточные и др.

Кроме этих основных устройств, сепараторы имеют вспомогательные механизмы для привода транспортных устройств и питателей, для регулирования силы тока и расхода воды (брызгала с вентилями, щетки с контрольно-измерительными приборами, выпрямители переменного тока с реостатом).

На обогатительных фабриках используют конструкции сепараторов, обеспечивающие наиболее эффективные к заданному времени результаты работы (наибольшую фондоотдачу, минимальные затраты на обслуживание и ремонт при заданном сырье, наиболее высокие показатели технологии обогащения, комфортные условия труда).

Магнитные сепараторы

Различают следующие типы магнитных сепараторов: БМ — барабанные для мокрой сепарации сильномагнитных руд и извлечения утяжелителей (ферросилиция и магнетита), а также железных частиц из угля, руды и других материалов; БС —барабанные для сухой сепарации; БСЦ — то же, работающие в центробежном режиме; ВМ - валковые для мокрой сепарации слабомагнитных руд; ВС — то же, для сухой сепарации; ДС — дисковые для сухой сепарации руд, содержащих несколько минералов с различными свойствами; РМ — роторные для мокрой сепарации слабомагнитных руд и шламов; МГС — для разделения немагнитных сплавов в потоке ферромагнитной жидкости по магнитной силе поля.

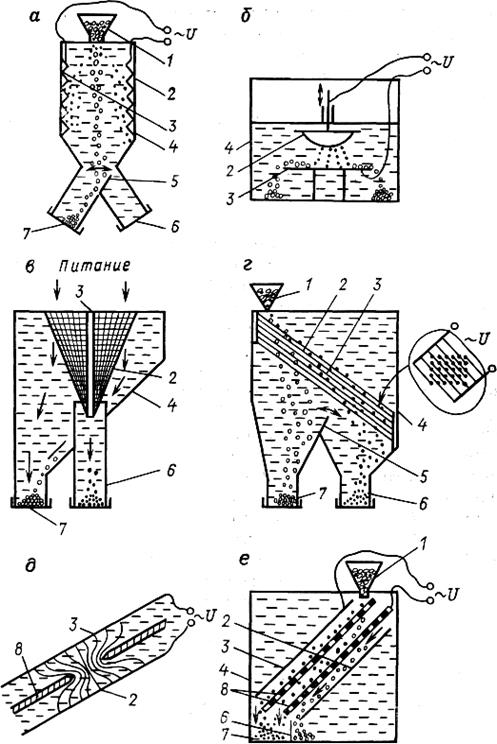

Принципиальные схемы этих аппаратов приведены на рис. 11.1, 11.2 и 10.3.

Магнитные сепараторы выпускаются двух типов: П — с постоянными магнитами и Э — электромагнитные; сепараторы П — с полем, создаваемым постоянными магнитами, напряженность которого обычно меньше 100 кА/м, а магнитная сила 1000 кА2/м3 (сепараторы П, вследствие пока относительно небольшой силы постоянных магнитов, используются лишь для обогащения сильномагнитных материалов); сепараторы Э применяют при обогащении слабомагнитных минералов, магнитная восприимчивость которых в 1000 раз меньше (10-7 против 10-4 м3/кг), а также в тех случаях, когда необходимо регулировать силу притяжения или отталкивания путем изменения силы тока в обмотках. Эти аппараты должны иметь в 1000 раз большую магнитную силу по сравнению с сепараторами для ферромагнитных материалов (103 кА2/м3 против 106 кА2/м3).

Для создания такой силы увеличивают как напряженность, так и неоднородность поля, что достигается, с одной стороны, увеличением магнитодвижущей силы и уменьшением магнитных сопротивлений, т.е. расстояний между полюсами (0,1 вместо 0,3 м) и с другой — путем заострения полюсов (уменьшения радиуса, под которым закруглена их поверхность с 0,1 до 0,0001 м), поскольку отношение градиента к напряженности поля  .

.

Главный признак классификации — напряженность магнитного поля.

Остальные параметры определяют способность сепараторов производить разделение материалов той или другой крупности. Так, кусковатые и зернистые фракции минералов, которые не слипаются и не пылят при обработке, разделяют в сухих сепараторах с верхней и боковой подачей (материал поступает на поверхность магнитов, где удерживается и отклоняется магнитная фракция) (см. рис. 11.3, а). Эти особенности отмечаются в шифре третьей и четвертой по очереди буквами (С —сухой, СЦ — сухой центробежный, например ПБСЦ — барабанный сухой, центробежный с постоянными магнитами) (см. рис. 11.3, б).

Для мелкозернистых и илистых материалов применяют сепараторы, работающие мокрым способом, т.е. разделяющие в водной пленке или слое (см. рис. 11.3, в — д) (отмечаются буквой М — мокрые).

Выбор направления движения продуктов зависит от содержания илистых фракций и определяет тип ванн:

а) прямоточный (см. рис. 11.1, а, угол раскрытия веера продуктов α < 90°) при малом содержании тонких фракций (обычно до 25% —50 мкм);

б) перекрестный (α = 90°) (см. рис. 11.1, б) при выделении нескольких магнитных фракций;

в) противоточный и противоточный с перебросом магнитной фракции через барабан (см. рис. 9.3, б) (α > 90°) при высоком содержании тонких фракций, обозначают дополнительной буквой П (например, ПБМП —барабанный, мокрый, противоточный с постоянными магнитами);

г) полупротивоточный (α >180°) при илистом материале (90% —50 мкм) (обозначают буквами ПП). Последний применяют только в сепараторах для сильномагнитных материалов, поскольку слабомагнитные илистые материалы мокрым способом сепарировать без индукционных магнитов-носителей не удается, а полупротивоточная подача их более трудноосуществима.

При необходимости получения более чистых сильномагнитных концентратов применяют барабанные сепараторы с частичной циркуляцией магнитной фракции (отмечаемой дополнительно буквой Ц, например, ПБМ-ППЦ-150-400: барабанный, диаметром и длиной соответственно 1500 и 4000 мм, снабжен постоянными магнитами, мокрый с полупроточной ванной и циркуляцией магнитных фракций в ней).

Цифры перед буквами обозначают число роторов, барабанов, валков, дисков, а затем диаметр и длину ротора (например, 4-ЭВМ-38-250: электромагнитный четырехвалковый с диаметром и длиной валков соответственно 380 и 2500 мм для мокрой сепарации).

Необходимость в чередовании полярности магнитов возникает при повышенном содержании мелких и тонких ферромагнитных зерен и стремлении получить чистую магнитную фракцию, благодаря магнитному перемешиванию сильномагнитных частиц. Более частая смена полярности полюсов в сепараторах ПБСЦ вызывает быстрое вращение прядей слипшихся зерен и укорачивает их, что, в конечном счете, увеличивает избирательность разделения (0,7 вместо 0,4) и позволяет при столь же высоком извлечении получить несколько более чистые магнитные фракции.

Магнитные полюса разомкнутых систем обычно изготовляют из прессованного феррита бария, а верхнюю их часть — из ферритов стронция в виде магнитных клиньев-вкладышей между полюсами для выталкивания магнитного потока в рабочую зону и повышения напряженности поля в рабочем зазоре на 15%.

Со свойствами обрабатываемых материалов связаны и конструктивные особенности магнитных систем сепараторов: для выделения чистых хвостов и высокого извлечения ферромагнитных частиц при регенерации суспензий обычно применяют шкивные или барабанные системы без чередования полюсов— ЭШ, ЭВМ.

Для обогащения слабомагнитных тонкоизмельченпых руд применяются роторные высокоградиентные сепараторы. Для обогащения еще более тонкоизмельченных слабомагнитных шламов применяются карусельные сепараторы (например, 6-РМ-35-315: роторный мокрый шестизонный с площадью зон по 35 см2 и с диаметром ротора 3150 мм). Область применения высокоградиентных сепараторов очень широка:

1) обогащение слабомагнитных железных руд: гематитовых, сидеритовых, гетитовых;

2) обогащение слабомагнитных руд: никелевых, марганцевых, хромовых, молибденовых, урановых, вольфрамовых;

3) очистка глин, талька, магнезита, карбоната кальция, доломита, полевого шпата от железистых включений;

4) очистка стеклянных песков;

5) переработка технологической воды прокатных станов и отработанной воды;

6) очистка питания химического производства, загрязненного катализаторами.

Дополнительные сведения о конструкции сепараторов можно получить из рис. 11.4-11.14.

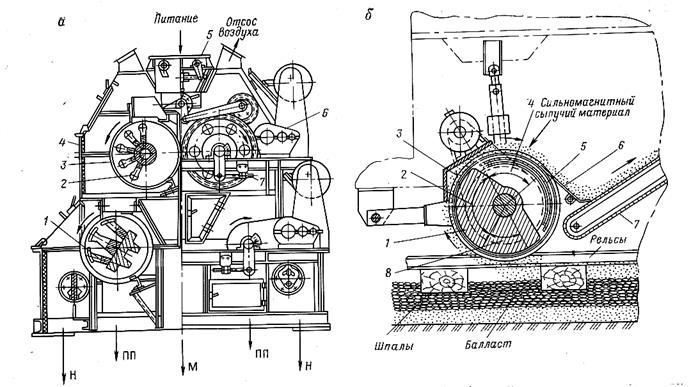

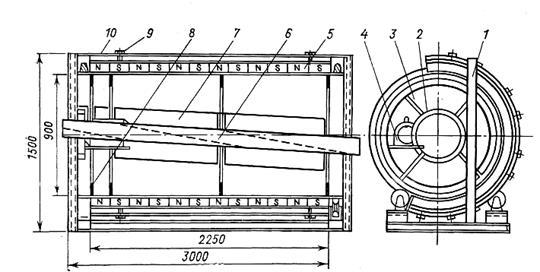

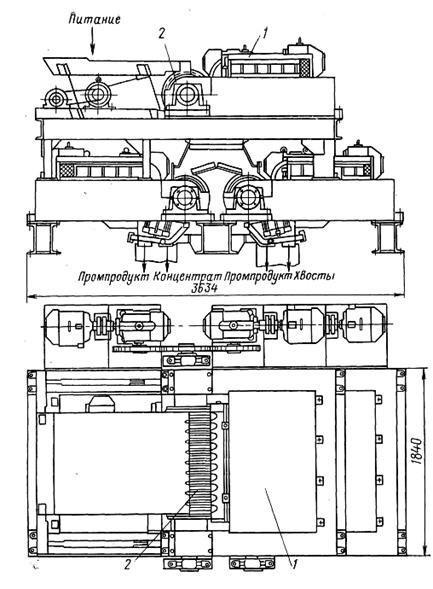

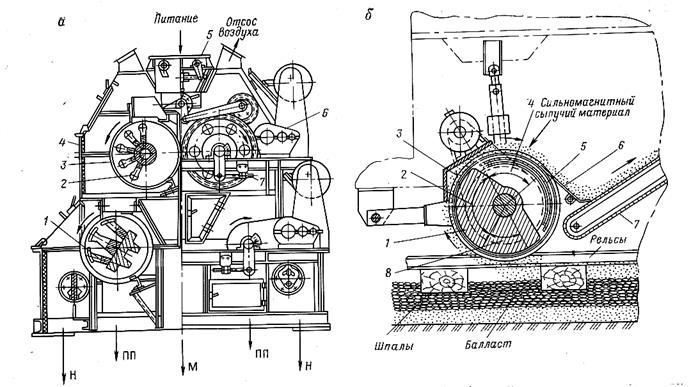

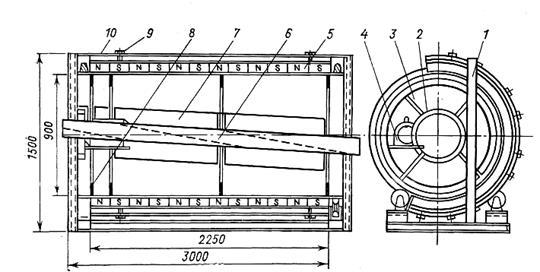

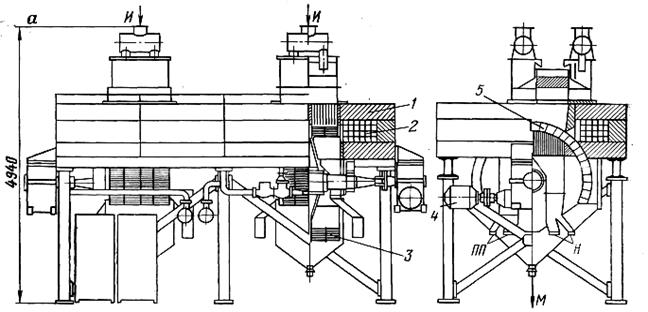

Рис.11.4. Магнитные сепараторы для сухого обогащения и железоотделители:

а – магнитный сепаратор 4 ПСБ-63/200: 1 – трехполюсная магнитная система; 2- пятиполюсная магнитная система; 3 – барабан; 4 – рама; 5 – приемная коробка с распределительным устройством; 6 – редуктор привода; 7 – регулировка угла поворота магнитной системы;

б – устройство для сбора просыпи окатышей: 1 - магнитная система; 2 – угол удержания; 3 – барабан; 4 – угол разгрузки; 5 – магнитный экран; 6 – скребок; 7 – конвейер; 8 – угол захвата;

в – электромагнитный барабанный сепаратор ЭБС-90/100: 1 – барабан; 2 – секторная магнитная система; 3 – корпус; 4 – питатель;

г – барабанный сепаратор БЭ -140/100: 1- поворотное устройство; 2 – подшипник; 3 – звездочка; 4 – обечайка; 5 – полюсный наконечник; 6 – полюсная скоба; 7- катушка; 8 – торцевая крышка; 9 – вводная коробка; 10 – кабельный ввод; 11 – реборда; 12 – отбойная планка;

д – железоотделитель подвесной саморазгружающий (типа ПС): 1- рама; 2 – опорно-натяжные барабаны; 3 – электромагнит; 4 – лента; 5 – привод; 6 – ведущий барабан 7 – натяжной винт; 8 – ведомый барабан (Н – немагнитный продукт, М – магнитный продукт, ПП – промпродукт)

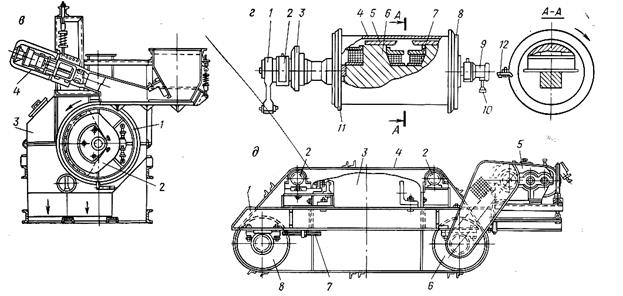

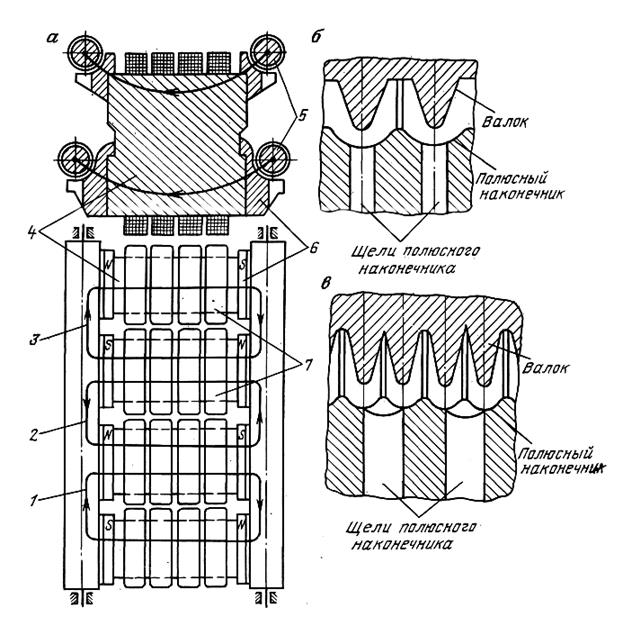

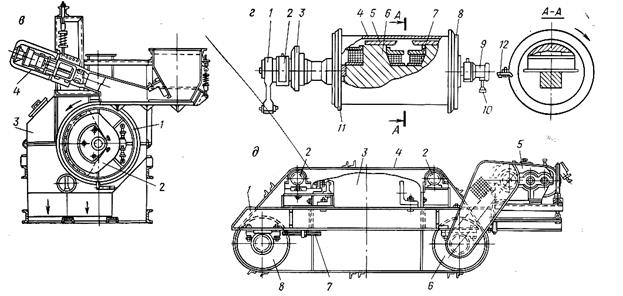

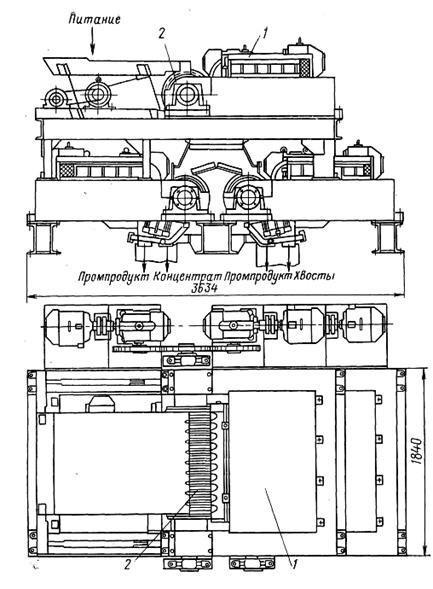

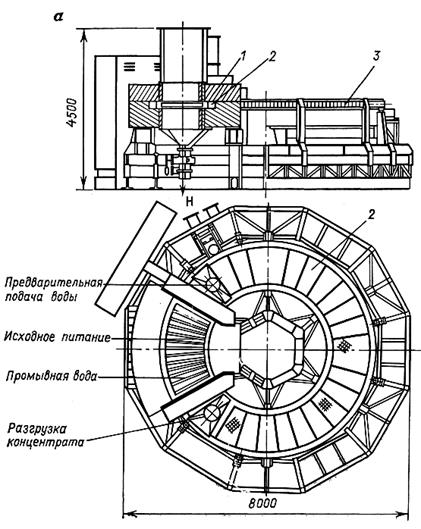

Рис. 11.5. Электромагнитные сепараторы типа ЭВС:

а — 4ЭВС-36/100: 1 — привод; 2 — корпус; 3 — питатель; 4 — патрубки для подсоединения к вентиляционной системе; 5 — валки; 6,8 — соответственно верхняя и нижняя электромагнитные системы; 7 — смотровой люк; 9 — разгрузочное устройство; 10 — рама;

б — 8ЭВС-15/100: 1 — питатели; 2 — катушки; 3 — сердечники; 4 — валки; 5 — контрмагниты; 6, 12 — течки соответственно для магнитной и немагнитной фракций; 7 — подача питания; 5 — рама; 9 — сборник концентратов; 10 — делительная перегородка; 11 — обводные течки для магнитной фракции; 13 — привод валков

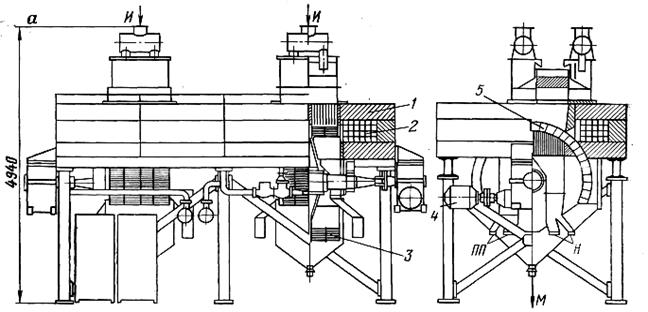

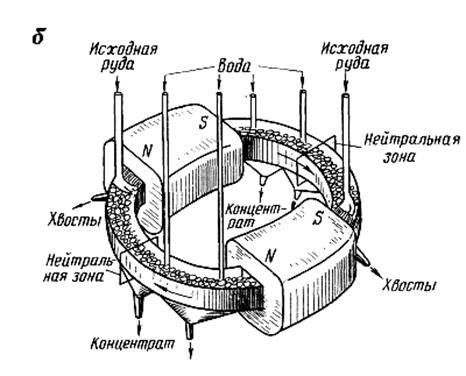

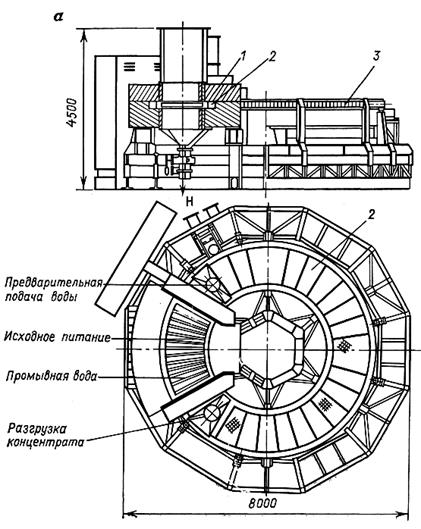

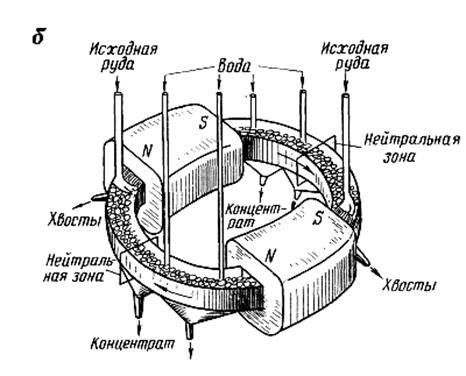

Рис. 11.6. Высокоградиентный роторный сепаратор 6ЭРМ-35/315:

1 — ротор; 2 — кассеты с пластинами; 3 — магнитопровод; 4 — обмотки; 5 — полюс дува и охлаждения катушек; 7 — привод

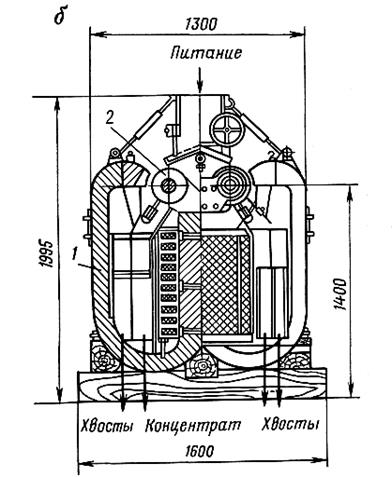

Рис. 11.7. Сепаратор ПБМВ:

1 — рама- 2 — подача питания; 3 — венец; 4 — привод; 5 — магнитная система; 6 — желоб; 7 —лотки; 8 — диафрагма; 9 — прижимные болты; 10 — корпус барабана

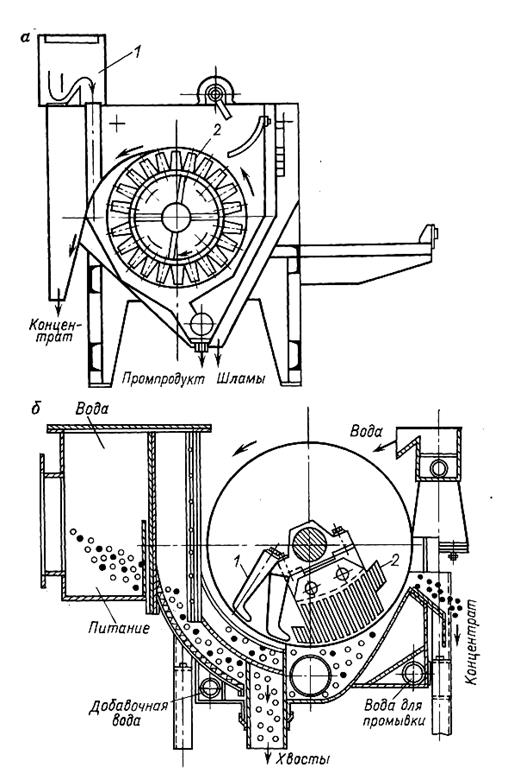

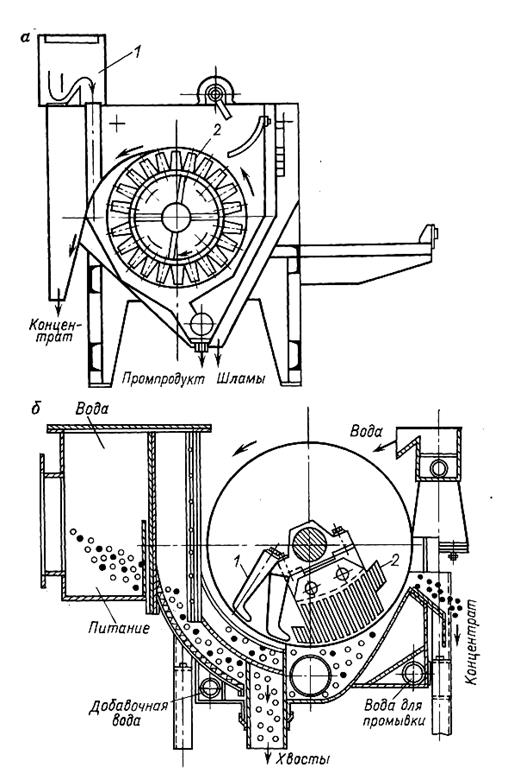

Рис. 11.8. Сепараторы для мокрого обогащения магнетитовых руд:

а — в бегущем поле, создаваемом вращением постоянных магнитов: 1 — питатель; 2 — вращающаяся система постоянных магнитов;

б — с постоянным» магнитами и электромагнитной системой переменного тока: 1 — полюса из постоянных магнитов; 2 — электромагнитная система переменного тока

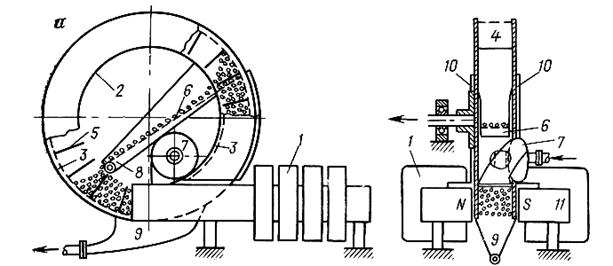

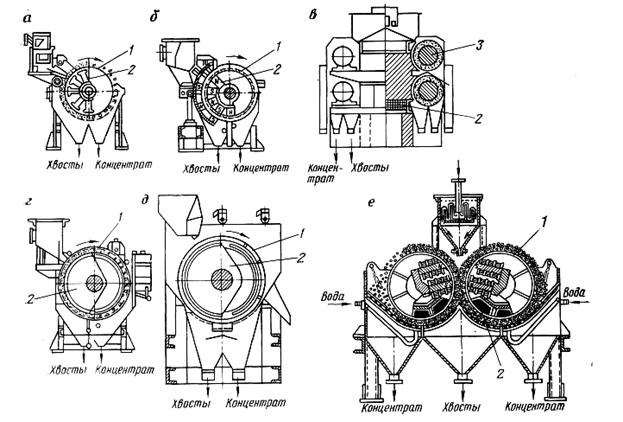

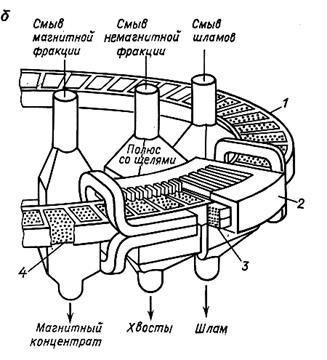

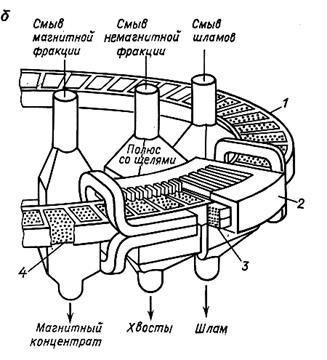

Рис. 11.9. Сепараторы для сухого обогащения слабомагнитных кусковатых и тонкоизмельченных руд:

а — шариковый; б — двухвалковый;

1—электромагнитная система; 2 — ротор; 3 — обечайка со щелями; 4 — рабочее пространство; 5 — перегородки секций; 6 — регенерационные каскадные лотки; 7 — вентилятор; 8 — отсасывание магнитной фракции; 9 — отсасывание немагнитных фракций; 10 — дополнительные магниты; 11 — полюсные наконечники рабочего пространства

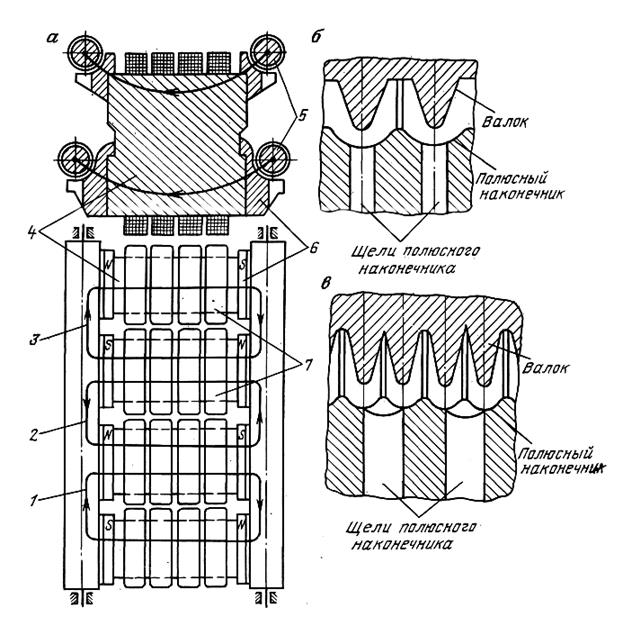

Рис. 11.10. Трехвалковый сепаратор для сухого обогащения слабомагнитных руд: 1 —электромагнитная система; 2 — ротор

Рас. 11.11. Электромагнитная система сепаратора 4ЭВМ-38/275А:

а — принципиальная схема магнитопровода: 1—3 — магнитный поток; 4 — электромагнитная система; 5 — валки; 6 — полюсные наконечники; 7 — катушки;

б, в — сечение профиля рабочей зоны соответственно для материала крупностью 4—1; 1—0,1 мм

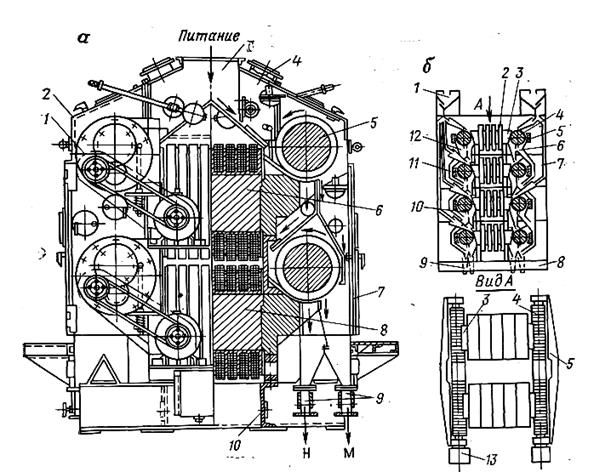

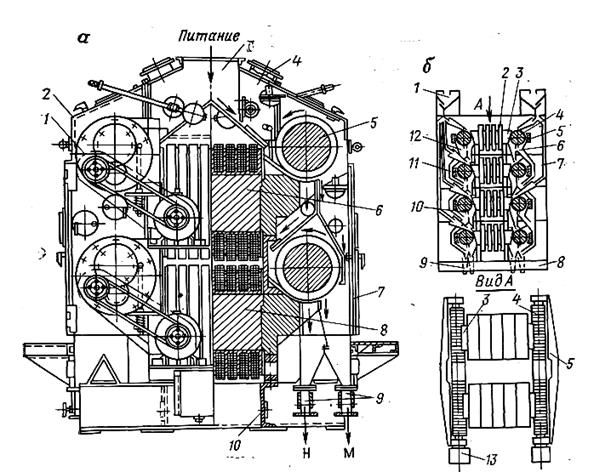

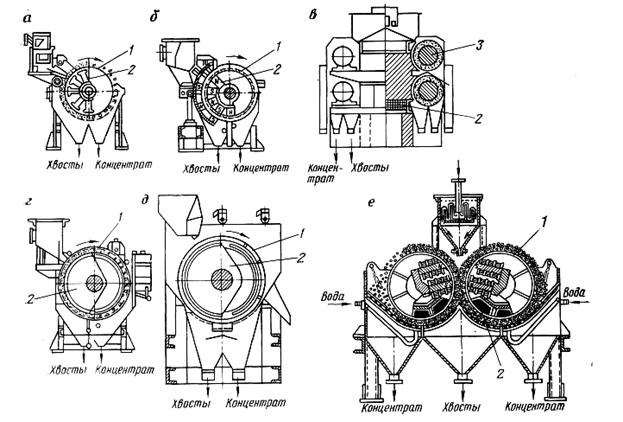

Рис. 11.12. Схема мокрых полиградиентных сепараторов.

а — 230А-СЭ — барабанный, магнитный, размером 630×2500 мм, конструкции НИИКМА и Механобра;

б — ПШБ-1 — барабанный с магнитной системой, размером 650×2500 мм, конструкции Механобрчермета;

в — двухбарабанный, магнитный, конструкции НИИКМА;

г — ЭШБ-2 — барабанный, электромагнитный, размером 900×2500 мм, конструкции Механобрчермета;

д — ЭБШМ — барабанный, электромагнитный, размером 1200×2500 мм, конструкции ДГИ и Гипромашуглеобогащения;

е — двухбарабанный сепаратор с комбинированной магнитной системой: 1 — барабан; 2 — магнитная система; 3 — валок

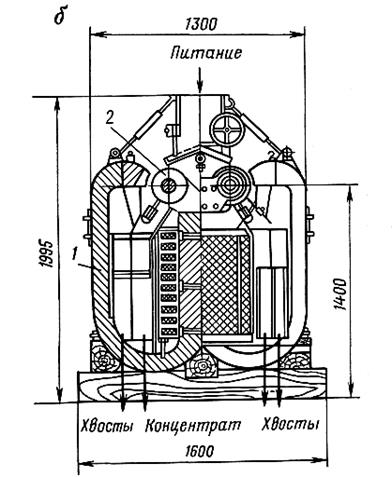

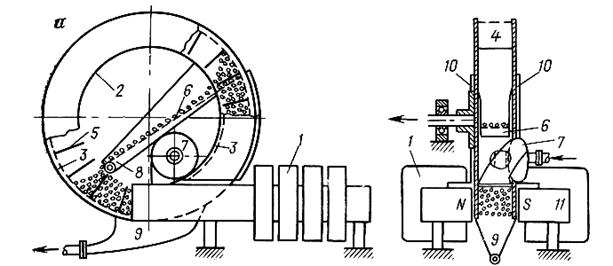

Рис. 11.13. Высокоградиентные магнитные сепараторы:

а — роторный сепаратор ВМС-100/2 (Чехия): 1 — ротор; 2— полюсные наконечники, одновременно являющиеся станиной сепаратора; 3 — обмотки; 4 — привод; 5 — кассеты;

б — принципиальная схема сепаратора Круппа (Германия)

Рис. 11.14. Карусельный высокоградиентный сепаратор фирмы «Сала» (Швеция — США): а — общий вид; б — схема расположения устройств; 1 -ротор; 2 — магнитопровод; 3 - катушка; 4 - кассета

Основные области применения этих аппаратов. Сепараторы ПБС и ПБМ устанавливают на всех горно-обогатительных комбинатах, перерабатывающих магнетитовые руды, сепараторы ЭВМ — на гравитационных фабриках для магнитной регенерации тяжелых суспензий, на фабриках для обогащения марганцевых, бурожелезняковых, титано-цирконовых, хромовых и других руд. Сепараторами ЭРМ оборудуют фабрики, где перерабатывают окисленные кварциты и шламы. Аппараты ФГС и сверхпроводниковые пока еще не нашли широкого применения.

Некоторые показатели работы сепараторов приведены в табл. 11.1.

Таблица 11.1.

Показатели работы некоторых типов сепараторов

| Тип сепаратора

| Перерабатываемый материал

| Напряженность поля, кА/м

| Расход электроэнергии, кВт∙ч/т

| Удельная масса на 1 м барабана в 1 ч, т

|

| ПБС, ПБМ

| Магнетитовые руды

| | | 1,5

|

| ЭВМ

| Слабомагнитные руды

| | | 2,5

|

| ЭВМ

| Весьма слабомагнитные руды

| | | |

| ЭРМ

| Шламы

| | | |

| Сверхпровод- никовый соленоид

| Илы

| | | 2,5

|

| ФГС-1

| Отходы цветных металлов

| | | 3,5

|

ЛЕКЦИЯ 12. УСТРОЙСТВО СЕПАРАТОРОВ И ВСПОМОГАТЕЛЬНЫХ АППАРАТОВ ПРИ ЭЛЕКТРИЧЕСКОМ ОБОГАЩЕНИИ

Выпуск сепараторов для электрического обогащения шлихов и доводки комплексных некондиционных концентратов относится к 40-м годам. В Казахстане в 1942г. была пущена первая фабрика для электрического обогащения этих материалов.

Быстрый рост использования магнитного и электрического обогащения связан с послевоенным периодом (1945—1955 гг.). Методы электрической сепарации были освоены для доводки комплексных титаноцирконовых гравитационных концентратов (Верхнеднепровский горно-металлургический комбинат — ВДГМК), алмазосодержащих концентратов (комбинаты «Якуталмаз», «Уралалмаз»), пирохлоровых гравитационных концентратов (Вишневогорское рудоуправление), полевошпатовых флотационных концентратов и кварца.

Диэлектрические сепараторы

Изготовляют сепараторы для воздушной сепарации и для разделения в жидких диэлектриках. Эти аппараты применяют в основном для лабораторных исследований.

Для сепарации в воздушной среде можно использовать аппараты с наклонными параллельными электродами. При этом требуется уменьшить расстояние между электродами до 2 мм. Удовлетворительных результатов достигают при одной или двух перечистках. Например, из смеси сидерит — кварц крупностью —0,26 + 0,16 мм и содержанием сидерита 22,5% выделяют концентрат с содержанием сидерита 72% при извлечении 91,5%.

Известны также конструкции диэлектрических сепараторов для воздушной сепарации с рассеивающим полем и с вращающимся электрическим полем.

Диэлектрический сепаратор с рассеивающим полем состоит из конвейера, лента которого выполнена из диэлектрика, двух рассеивающих электродов, один из которых размещен под верхней ветвью конвейера, а второй — над слоем материала, движущегося по ленте. Электроды выполнены из диэлектрика (оргстекло) с вмонтированными в канавки проводниками, подключаемыми к источнику высокого напряжения. На данном сепараторе хорошо отделяются проводники от диэлектриков (например, при сепарации сфалеритовой руды, содержащей 13,3% сфалерита, получают концентрат с содержанием сфалерита 73,5% при извлечении 84,9%).

На сепараторе с вращающимся электрическим полем хорошо отделяются проводники (халькопирит, пирит) и полупроводники (сидерит, лимонит) от диэлектриков (кварц, кальцит, флюорит). Проводники от полупроводников отделяются хуже. Вращение электрического поля достигнуто размещением нижнего и боковых электродов под некоторым углом друг к другу и подачей на вмонтированные в диэлектрик проводники переменного напряжения от высоковольтного (10—13 кВ) трехфазного трансформатора. Минералы с большей диэлектрической проницаемостью под действием бегущего поля приподнимаются, перелетают через боковые электроды и образуют продукт I, а минералы с пониженной диэлектрической проницаемостью разгружаются на сходе с конвейера (продукт II).

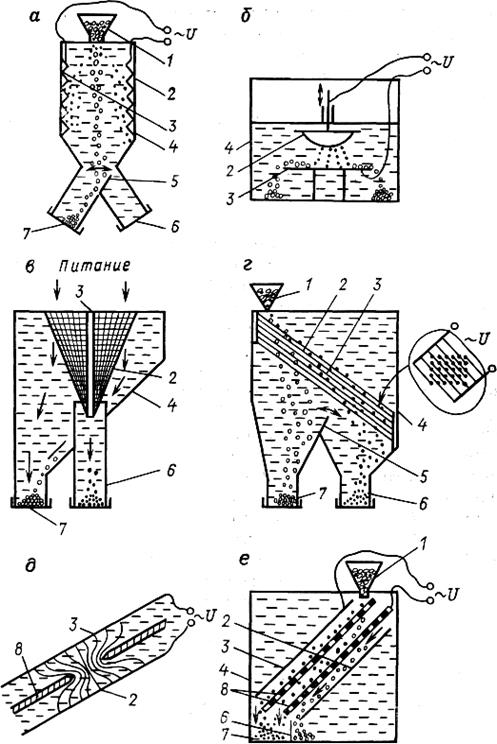

Диэлектрические сепараторы Хетфильда (рис. 12.4, а), состоят из бункер-питателя 1, ванны сепаратора 4, заполненной жидким диэлектриком, с вставленными в нее остроконечными электродами 2, 3, подключаемыми к разноименным клеммам источника высокого напряжения.

Продукты обогащения разгружаются через течки 6 и 7. Ванну сепаратора 4 заполняют жидким диэлектриком с диэлектрической проницаемостью согласно условию ε /м> ε с> ε м//. Здесь ε с, ε /м, ε м//— диэлектрическая проницаемость, соответственно среды, первого и второго минералов.

Рис. 12.4. Схемы диэлектрических сепараторов:

а — сепаратор Хетфильда (США);

б — сепаратор ДСК;

в — с коническим электродом;

г — с наклонными параллельными электродами;

д — щелевой;

е — с перфорированными разделяющими плоскостями;

1 — бункер-питатель; 2, 3 — электроды; 4 — ванна (кювета) сепаратора; 5 — шибер; 6, 7 — приемники продуктов разделения; 5 — перфорированная поверхность из диэлектрика (сито)

Обогащаемую смесь из бункера подают в зазор между остроконечными электродами. Частицы, имеющие большую диэлектрическую проницаемость, чем среда, притягиваются к выступам остроконечных электродов и остаются на них. Частицы, имеющие меньшую, чем среда, диэлектрическую проницаемость, попадают в приемник 7. Электроды постепенно зарастают минералом с диэлектрической проницаемостью ε /м и процесс сепарации прекращают. Закрывают шибером 5 приемник 7 и снимают с электродов напряжение, при этом минералы с остроконечных электродов осаждаются в приемник 6.

После окончания сепарации продукты разделения выгружают, открывая крышки приемников разделения. Сепаратор имеет дискретный режим работы.

Диэлектрический лабораторный сепаратор типа ДСК (рис. 12.4, б) (Г. С. Бергер) предназначен для получения мономинеральных фракций при поисковых работах. Рабочая камера сепаратора содержит кювету 4, заполняемую жидким диэлектриком, с размещаемыми в ее объеме сферическим 2 и плоским 3 электродами. Разделяемые минералы помещают на плоский электрод и вместе с ним опускают в кювету 4. Сверху устанавливают сферический электрод. При подаче напряжения на электроды в зазоре между ними устанавливается неоднородное электрическое поле. Частицы с ε /м > ε с смещаются к центру электродной пары, а частицы с ε м//< ε с смещаются к периферии плоского электрода 3 и падают с него. Для улучшения процесса сепарации регулируют расстояние между электродами и увеличивают рабочее напряжение.

Сферический электрод может опускаться при помощи винта. Для исключения пробоя между электродами при сепарации проводящих минералов сферический электрод изолируют пленкой целлофана. Для перечистки концентрата при необходимости применяется несколько сферических электродов над подвижным латунным электродом, выполненным в виде конвейера.

Сепаратор с конически м электродом (рис. 12.4, в) имеет ванну 4, заполненную жидким диэлектриком, с помещенными в нее коническим 2 и цилиндрическим 3 электродами. Конический электрод покрывается слоем диэлектрика, что способствует увеличению пондеромоторной силы, действующей на частицы у проволоки. Сепарируемый материал загружается кольцевым питателем. Частицы с ε /м> ε с движутся к вершине конуса и разгружаются в приемник 5, а частицы с ε м//< ε с проходят через сетчатый конус-электрод, не изменяя траектории, и поступают в приемник 7. В этом аппарате вывод продуктов разделения может быть непрерывным. Иногда применяют и двухконусные электроды (высота внутреннего конуса 200 мм, а внешнего — 400 мм). При одном сепарирующем конусе производительность сепаратора составляет 15, при двух — 200 кг/ч. На нем хорошо разделяются минералы с близкими диэлектрическими проницаемостями, такие, как апатит — кальцит, нефелин— полевой шпат. Получают апатитовый концентрат с содержанием апатита 95,7% при извлечении 93,1% и нефелиновый концентрат с содержанием нефелина 97,3% при извлечении 95,3%.

Диэлектрический сепаратор с наклонными параллельными электродами (рис. 12.4, г) отличается тем, что неоднородное электрическое поле создается слоями проволок с чередующейся полярностью. Электроды 2 и 3 помещены в ванну 4 с жидким диэлектриком. Для изготовления электродов применяют медную проволоку диаметром 0,3 мм при расстоянии между электродами 3 мм и числе слоев проволок 15—20. Угол наклона составляет около 40°. Увеличения неоднородности электрического поля можно достичь укреплением на наклонной проволоке поперечных, коротких проволочек. Это значительно расширяет веер продуктов разделения.

Ю. К. Попялковский предложил щелевой сепаратор (рис. 12.4, д). Узкое щелевое отверстие прорезано в оргстекле с диэлектрической проницаемостью ε = 4 и электропроводностью 1012 См. В качестве среды используют смесь керосина со спиртом электропроводностью 10-10 См.

Свойства жидкости регулируют соотношением компонентов. Соотношение проводимостей приводит к усилению поля у щелей, возрастанию градиента, и при подаче материала в щель будут втягиваться частицы минерала, для которых ε /м> ε с, а частицы с ε м//< ε с не будут проходить через нее.

Сепаратор с перфорированными разделяющими плоскостями (рис. 12.4, е) позволяет осуществлять перечистку фракции различной крупности. Перфорированные плоскости 5, расположенные между электродами 2 и 3, установлены наклонно в ванне с жидким диэлектриком, который имеет электропроводность на два порядка выше, чем перфорированная плоскость.

ЛЕКЦИЯ 13. УСТАНОВКА, НАЛАДКА И ЭКСПЛУАТАЦИЯ СЕПАРАТОРОВ

В соответствии с программой дисциплины студент должен уметь налаживать работу сепараторов и отделений магнитной и электрической сепарации обогатительных фабрик и правильно выполнять комплекс необходимых измерений. Особенно важно уметь точно выполнять эти работы на фабриках, использующих электрическую сепарацию.

Коммуникации электрических сепараторов должны обеспечивать как защиту от поражения электрическим током, так и соблюдение мер предосторожности от образующихся при работе высоковольтной установки вредных -газов.

Персонал, выполняющий эти операции, должен иметь допуск к работе с высоковольтными установками, быть знаком с приемами обработки металлов и снабжен набором соответствующих инструментов (трубными и гаечными (ключами, отвертками, щупами для контроля, регулировки рабочих зазоров, зондами для измерения напряженности поля, электроизмерительными приборами, тестером, мегометром, измерительными клещами, комплектом приборов К-50). Наладчику следует иметь при себе также измеритель уровня, гауссметр и ручной магнит (конструкции А. Я. Сочнева). Этот и а бор необходим как при приемке новых, так и при установке сепараторов после капитального ремонта.

Кроме того, для перемещения громоздких частей сепаратора (питателей, редукторов) необходимо иметь электроталь соответствующей грузоподъемности.

Сепараторы, согласно техническим условиям эксплуатации, по длине и ширине должны устанавливаться строго горизонтально относительно поверхности монтажной площадки или фундамента. Это особенно необходимо при подаче руды питателями слоем равномерной толщины с движением частиц руды параллельно его бортам. В случаях, когда проверка уровнем, и отвесом покажет отклонение, его необходимо устранить с помощью металлических прокладок и проверить сход частиц материала на поверхность ротора. Поток материала должен быть равномерен, а сход на ротор — спокойным.

После установки сепаратора, подключения электродвигателя и заземления корпусов и электродвигателей следует проверить правильность сборки и установки механизмов. Ротор при включенных катушках должен легко проворачиваться рукой, в противном случае необходимо найти и установить неправильность монтажа (перекосы, заедания, случайно оставленные в сепараторе предметы, мешающие вращению ротора).

Электрические измерения

С помощью мегомметра измеряют сопротивления изоляции намагничивающих обмоток, двигателей, подводящих кабелей, а также пусковой и регулирующей аппаратуры. Для измерений при обслуживании сепараторов пригоден мегомметр напряжением 500 В.

При проведении измерений сопротивления от двух зажимов мегомметра провода подводят: один — к испытываемой обмотке, другой — к корпусу сепаратора. Затем вращают ручку (с частотой 2—3 мин-1) и (считывают сопротивление изоляции, на которое указывает стрелка прибора. Зачастую катушки обмотки отсыревают. Для определения степени влажности сопротивление изоляции измеряют через 15 и 60 с. Если отношение сопротивлений равно 1,3÷1,5, то изоляция хорошо просушена. Сопротивление изоляции обмоток (Z)относительно корпуса и сопротивление изоляции между обмотками должно быть не ниже значения, получаемого по формуле

,

,

где U н — номинальное напряжение обмоток, В; Рн — номинальная мощность, кВт.

Ток холостого хода для электродвигателей проверяется с помощью, например, измерительных клещей Ц-30 с пределами измерений 15; 30; 75 А. Во всех фазах он должен быть приблизительно одинаковым и составлять 40—80% от номинального. Если при испытаниях установлено, что вал электродвигателя вращается в обратном направлении, то необходимо поменять местами любые две фазы.

.

.

,

,